Дыха А.В., Чумаков А.П. Хмельницкий национальный

advertisement

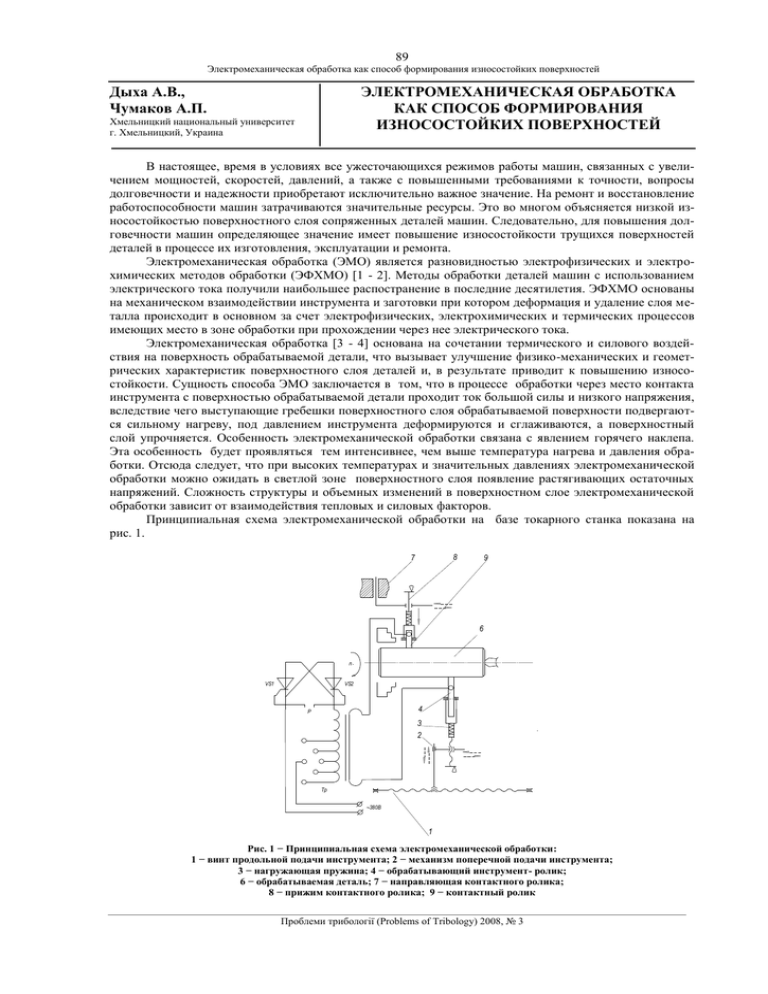

89 Электромеханическая обработка как способ формирования износостойких поверхностей Дыха А.В., Чумаков А.П. ЭЛЕКТРОМЕХАНИЧЕСКАЯ ОБРАБОТКА КАК СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОВЕРХНОСТЕЙ Хмельницкий национальный университет г. Хмельницкий, Украина В настоящее, время в условиях все ужесточающихся режимов работы машин, связанных с увеличением мощностей, скоростей, давлений, а также с повышенными требованиями к точности, вопросы долговечности и надежности приобретают исключительно важное значение. На ремонт и восстановление работоспособности машин затрачиваются значительные ресурсы. Это во многом объясняется низкой износостойкостью поверхностного слоя сопряженных деталей машин. Следовательно, для повышения долговечности машин определяющее значение имеет повышение износостойкости трущихся поверхностей деталей в процессе их изготовления, эксплуатации и ремонта. Электромеханическая обработка (ЭМО) является разновидностью электрофизических и электрохимических методов обработки (ЭФХМО) [1 - 2]. Методы обработки деталей машин с использованием электрического тока получили наибольшее распостранение в последние десятилетия. ЭФХМО основаны на механическом взаимодействии инструмента и заготовки при котором деформация и удаление слоя металла происходит в основном за счет электрофизических, электрохимических и термических процессов имеющих место в зоне обработки при прохождении через нее электрического тока. Электромеханическая обработка [3 - 4] основана на сочетании термического и силового воздействия на поверхность обрабатываемой детали, что вызывает улучшение физико-механических и геометрических характеристик поверхностного слоя деталей и, в результате приводит к повышению износостойкости. Сущность способа ЭМО заключается в том, что в процессе обработки через место контакта инструмента с поверхностью обрабатываемой детали проходит ток большой силы и низкого напряжения, вследствие чего выступающие гребешки поверхностного слоя обрабатываемой поверхности подвергаются сильному нагреву, под давлением инструмента деформируются и сглаживаются, а поверхностный слой упрочняется. Особенность электромеханической обработки связана с явлением горячего наклепа. Эта особенность будет проявляться тем интенсивнее, чем выше температура нагрева и давления обработки. Отсюда следует, что при высоких температурах и значительных давлениях электромеханической обработки можно ожидать в светлой зоне поверхностного слоя появление растягивающих остаточных напряжений. Сложность структуры и объемных изменений в поверхностном слое электромеханической обработки зависит от взаимодействия тепловых и силовых факторов. Принципиальная схема электромеханической обработки на базе токарного станка показана на рис. 1. 8 7 9 6 n VS1 VS2 4 Р 3 2 Тр 38 0В 1 Рис. 1 − Принципиальная схема электромеханической обработки: 1 − винт продольной подачи инструмента; 2 − механизм поперечной подачи инструмента; 3 − нагружающая пружина; 4 − обрабатывающий инструмент- ролик; 6 − обрабатываемая деталь; 7 − направляющая контактного ролика; 8 − прижим контактного ролика; 9 − контактный ролик Проблеми трибології (Problems of Tribology) 2008, № 3 90 Электромеханическая обработка как способ формирования износостойких поверхностей Напряжение сети трансформируется и регулируется блоком питания, состоящим из трансформатора и тиристорного преобразователя. На заготовку ток подается через контактный ролик 9, что требует электроизоляции заготовки от станка. Второй полюс питания подается на обрабатывающий инструмент ролик 4. В зависимости от целей электромеханической обработки инструменту и заготовке задают соответствующие движения формообразования. При этом в зоне обработки используют ток большой плотности (108 - 109 А/м2) и низкого напряжения (2 - 6 В). К особенностям теплообразования и термических процессов при ЭМО следует отнести наличие двух основных источников теплоты, создаваемых электрическим током и трением локальный нагрев, сопровождающийся действием значительных давлений термический цикл (нагрев, выдержка и охлаждение) весьма кратковременный и измеряется долями секунды высокая скорость охлаждения определяется интенсивным отводом теплоты внутрь детали. Эти отличия обусловливают получение особой, мелкодисперсной и твердой структуры поверхностного слоя, обладающие высокими физико-химическими и эксплуатационными свойствами (упрочненный "белый слой" - уникальная мартенситная структура: гарденит, наноструктурный мартенсит). К основным преимуществам электромеханического упрочнения можно отнести: 1. Простота конструктивной реализации метода обработки. 2. Отсутствие потребности в использовании дорогих расходных материалов (газов, присадочных материалов, вакуума, флюсов и т.д.). 3. Широкий диапазон варьирования режимов обработки и, соответственно, получаемых эксплуатационных свойств. 4. Возможность комбинирования с другими технологиями и автоматизации процесса обработки. 5. Высокое конечное качество и точность обработки технологических поверхностей деталей. 6. Электробезопасность процесса ЭМО, отсутствие выделения вредных веществ. В настоящее время применяют различные методы электромеханического повышения прочности и износостойкости [5] в зависимости от: способа подвода электрического тока к месту контакта инструмента и заготовки; рода тока (постоянный, переменный); способа подачи тока во времени (непрерывнопостоянный, импульсно-прерывистый); вида инструмента. В зависимости от степени влияния на структуру и свойства поверхностного слоя в работе [5] выделяются следующие режимы электромеханического упрочнения: 1) жесткий упрочняющий режим, предусматривающий высокую плотность тока (700 1500 А/мм2) и низкую скорость обработки (0,5 - 5 м/мин), значительную глубину упрочненного слоя и невысокие требования к шероховатости поверхности; 2) средний упрочняющий режим, характеризующийся незначительной глубиной упрочнения, плотностью тока в контакте ниже 800 А/мм2, скоростью обработки несколько выше применяемой при жестком упрочняющем режиме и давлениями инструмента, выбираемыми исходя из требований к шероховатости поверхности; 3) отделочный режим, характеризуемый невысокой плотностью тока, значительными рабочими давлениями в зоне контакта инструмента с деталью, высокими скоростями обработки (10 - 120 м/мин) и качеством поверхностного слоя. В статье [6] на основе математического моделирования электрического потенциала в заготовке при ЭМО было выявлено распределение удельной мощности теплового источника, обусловленного прохождением электрического тока, а также получено уравнение теплового баланса в зоне контакта ролика и заготовки. В результате полученные аналитические зависимости позволяют выбирать оптимальный источник тока, необходимый для проведения ЭМО, назначать режим обработки, оценивать температуру нагрева поверхностного слоя заготовки в зоне контакта. Полученные теоретические результаты послужили основой для разработки конструкции интегральной установки УЭМО-7И [7], которая может быть установлена на суппорте токарного станка вместо резцедержателя. Силовой трансформатор установки имеет тороидальную форму. На его основании закреплена (с возможностью регулирования положения) пружинная державка, с которой соединена двухрычажная качающаяся головка. Плечи рычагов регулируются по длине относительно оси качания. На концах рычагов установлены ролики (высаживающие, сглаживающие, упрочняющие). Подвод тока к роликам осуществляется от трансформатора по упругим шинам. Предложенная авторами установка [8] отличается сниженным энергопотребления и материалоемкостью конструкции. В работе [8] в первой части дается краткая характеристика сущности основных вариантов применения ЭМО: восстановление изношенных деталей электромеханической высадкой и сглаживанием с добавочным металлом и без него, а так же упрочнение деталей с одновременным улучшением качественных параметров макро и микрогеометрии. Во второй части работы рассматривается развитие технологических вариантов ЭМО и перспективы её дальнейшего расширенного применения как экологически чистой технологии, обладающей большей энергоэкономичностью (упрочнение малоуглеродистых Проблеми трибології (Problems of Tribology) 2008, № 3 91 Электромеханическая обработка как способ формирования износостойких поверхностей сталей с помощью электромеханической цементации, трёхфазная электромеханическая обработка, финишная безабразивная обработка. В работе [9] рассмотрен современный способ электромеханической обработки с ударным силовым воздействием. Проанализированы экспериментальные данные о микротвердости поверхностных слоев углеродистых сталей, подвергнутых электромеханическому упрочнению с ударом. Рассмотрены некоторые отличительные особенности тонкой структуры упрочненного поверхностного "белого" слоя материала, полученного в области импульсного температурно-силового воздействия. В работе [10] предлагается способ электромеханического чистового точения с импульсным током, который сочетает в себе два вида воздействия на поверхностный слой детали: механического и электрического, в виде импульсного тока большой мощности. Данный способ позволяет получать упрочненные фрагменты, которые образуют регулярную дискретную структуру на поверхности детали. Площадь одного такого фрагмента зависит от величины подачи и длительности импульса электрического тока, подаваемого от генератора импульсных токов прямоугольной формы, который пропускается через зону резания, а взаимное расположение фрагментов зависит от частоты следования этих импульсов, величины подачи и частоты вращения шпинделя. В результате получены выражения, позволяющие в зависимости от диаметра заготовки и скорости резания, рассчитать электрические режимы ЭМО чистового точения (длительность импульса и частоту тока). То есть в зависимости от условий эксплуатации деталей, определяются режимы обработки для каждого конкретного случая. Универсальность электромеханической обработки заключается также в возможности упрочнять детали различной конструктивной формы кроме базового варианта: тел вращения на базе токарных станков. Так в работах [11 - 12] авторами разработана установка для восстановления ЭМО рессорных листов, которая состоит из приспособления для их гибки и машины МШ-3201 для шовной варки, используемой в качестве источника тока и силового привода деформирующего инструмента. В результате проведенных микроструктурных исследований [11] установлено, что пружины, восстановленные при оптимальном режиме, имеют две характерные зоны; на поверхности пружины обнаружены мелкодисперсный скрытокристаличекий мартенсит, в сердцевине – сорбит отпуска. В результате электромеханической обработки на поверхности рессорного листа создаются благоприятные сжимающие остаточные напряжения – 350 МПа, повышающие выносливость и усталостную прочность. Этими же авторами в работах [13 - 15] рассмотрен вопрос восстановления электромеханической обработкой цилиндрических пружин. Предложенный способ обеспечивает восстановление почти всех пружин ремонтного фонда, даже с короблением торцов и неравномерным шагом между витками. При этом для внедрения электромеханического способа восстановления пружин не требуется создания специальных автоматов; достаточно токарного станка и установки для электромеханической обработки. Для аналитического описания процесса восстановления проведено решение системы из трех уравнений [13], описывающих влияние режимов восстановления на форму в свободном состоянии, упругость и релаксационную стойкость пружин. Что позволило определить факторную область оптимальных режимов. Это, в свою очередь, определяет режимы, обеспечивающие восстановление параметров пружин в соответствии с предъявляемыми требованиями. Применительно к трапецеидальной резьбе в диссертации [16] разработан способ повышения эксплуатационных характеристик резьб деталей грузоподъемных механизмов на основе электромеханической обработки. При этом получены математические модели, устанавливающие взаимосвязь технологических режимов электромеханической обработки и глубины упрочненного слоя для винтов, изготовленных из различных материалов. Установлено, что максимальная твердость достигается на глубине 0,05 ... 0,15 мм от поверхности, а увеличение содержания углерода в стали приводит к росту глубины упрочненного слоя. Для улучшения структуры и износостойких свойств газоплазменных покрытий в качестве финишной обработки в работах [17, 18] после нанесения покрытия предлагается электромеханическая обработка. В патенте [26] для повышения износостойкости различных деталей машин, преимущественно тел вращения, предложен фрикционно-механический способ нанесения плакирующего покрытия и последующего электромеханического сглаживания. При этом на поверхность вначале наносится натиранием медным инструментом тонкий слой металла, который располагается во впадинах исходных неровностей. Далее при электромеханической обработке поверхности твердосплавным инструментом в месте контакта с деталью происходит локальный нагрев, что приводит к разрушению окисных пленок, смятию микронеровностей с одновременным плотным заполнением полостей микротрещин и углублений присадочным материалом. В результате на поверхности изделия обеспечивается положительный градиент свойств, позволяющих значительно повысить износостойкость рабочих поверхностей трения. Разработке конструкций различных устройств и приспособлений для электромеханической обработки посвящен целый ряд патентов [27 - 30]. Проблеми трибології (Problems of Tribology) 2008, № 3 92 Электромеханическая обработка как способ формирования износостойких поверхностей Закономерности теплообразования и теплопередачи в поверхностном слое при ЭМО анализируются в работах [31 - 32]. Полученные результаты дают возможность определить область, в которой при соответствующем тепловом потоке можно установить такую скорость обработки методом электромеханического ППД, при которой гарантируется упрочнение поверхностного слоя стали со структурными преобразованиями. Для повышения износостойкости сопряженных поверхностей деталей машин применяют также электрохимико-механическую обработку [33 - 37]. В соответствие с указанными работами сущность электрохимико-механического способа повышения износостойкости заключается в том, что в зону трения в качестве смазочного материала подается специальный электролит и между прирабатываемыми деталями пропускается переменный электрический ток. В результате механического и электрохимического взаимодействия деталей происходит быстрая взаимная приспосабливаемость поверхностей друг к другу. Способ позволяет осуществлять процесс макроприработки на стадии сборки двигателя, сокращается время обкатки, по сравнению с обкаткой по типовой технологии, повышается межремонтный ресурс отремонтированных двигателей. Описанный процесс способствует формированию износостойких поверхностей, обеспечению высокой уплотняющей способности деталей. В работе [38] поверхностно-пластическую обработку с помощью ЭМО предлагается использовать для нанесения маслоудерживающего профиля. При этом вместе с улучшением смазываемости поверхностей, упрочненный профиль канавки имеет наименьшую предрасположенность к концентрации остаточных напряжений в поверхностном слое. Литература 1. Вишницкий А. Л., Ясногородский И. 3., Григорчук И. П. Электрохимическая н электромеханическая обработка металлов, Л., 1971. 2. Справочник по электрохимическим и электрофизическим методам обработки. Под ред. Волосатова В.А. Ленинград, "Машиностроение", 1988 3. Аскинази Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой. − М.: Машиностроение, 1989. − 200 с. 4. Багмутов В.П., Паршев С.Н., Дудкина Н.Г., Захаров И.Н. Электромеханическая обработка: технические и физические основы, свойства, реализация. – Новосибирск: Наука, 2003. – 318 с. 5. Горленко А.О., Инютин В.П., Руденков Г.Г. Технологическое повышение износостойкости деталей трибосопряжений электромеханической обработкой // Тезисы докладов МНТК "Дороги-2001". – Брянск: БГИТА. – 2001. 6. Яковлев С.А., Жиганов В.И. Электромеханическая обработка на токарно-винторезных станках // Станки и инструменты. – 2000. – № 6. 7. Патент РФ 2127183 В 24 В 39/04, С 21 D 7/13//B 23 Р 6/00. Интегральная установка для электромеханической обработки. 8. Надольский В.О., Дудкина Н.Г., Яковлев С.А., Наумичев С.Б., Павлов А.В. Технологии электромеханической обработки и её новые варианты // Материалы межд. практ. конф. "Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций". – Санкт - Петербург: СПГПУ. – 2007. 9. Матлин М.М., Дудкина Н.Г., Дудкин А.Д. Особенности формирования упрочненного слоя при электромеханической обработке с динамическим силовым воздействием // Упрочняющие технологии и покрытия. – 2007. – № 6. 10. Ковалевский С.В., Тулупов В.И. Электромеханическое чистовое точение с импульсным током – как способ получения износостойких поверхностей // Тезисы докладов 7-й МНТК "Новые материалы и технологии в машиностроении - 2007". – Брянск: БГИТА. – 2007. 11. Рудик Ф.Я., Элькин С.Ю., Хохлов А.Б. Устройство для восстановления листовых рессор электромеханической обработкой // Вестник машиностроения. – 2002. – № 6. 12. Способ восстановления рессорных листов: А. с. 1167221 СССР: МКИ С 21 Q 0/02. 13. Рудик Ф.Я., Элькин С.Ю. Устройство для восстановления пружин сельскохозяйственной техники электромеханической обработкой //Вестник машиностроения. – 2002. – № 3. 14. Способ восстановления упругости пружины: А.с. 1055574 СССР: МКИ в 21 F 35/00, C21 D/02. 15. Устройство для восстановления упругости пружин: А.с. 1038030 СССР:МКИ B21 F35/00. 16. Мамонов А.В. Совершенствование технологии изготовления трапецеидальной резьбы винтов грузоподъемных механизмов на основе электромеханической обработки. Автореферат дис. ... канд. техн. наук: 05.02.08, Пенза, 2006. Проблеми трибології (Problems of Tribology) 2008, № 3 93 Электромеханическая обработка как способ формирования износостойких поверхностей 17. Навознов А.Н. Обоснование и разработка технологии восстановления деталей газоплазменным напылением порошковых материалов с применением электромеханической обработки. Дис. ... канд. техн. наук : 05.20.03 Ульяновск, 1995. 18. Багмутов В.П., Захаров И.Н., Белолипецкий П.А. Исследование способа комбинированной электромеханической обработки плазменных покрытий // Материалы 44-й научн. конф. ВГТУ. – Волгоград: ВГТУ. – 2007. 19. Алифанов А.Я. Электромеханические методы обработки труднообрабатываемых материалов. Первый Всесоюзный съезд технологов-машиностроителей. Тезисы докладов. Бюро Совета Министров СССР по машиностроению, Государственная комиссия Совета министров СССР, Академия наук СССР. – Москва, 1989, 205 с. 20. Паршев С.Н., Белов А.А. Автоматическое управление технологическими режимами электромеханической обработки поверхности стальных деталей // Материалы 44-й научн. конф. ВГТУ. – Волгоград: ВГТУ. – 2007. 21. Багмутов В.П., Захаров И.Н., Белолипецкий П.А. Исследование способа комбинированной электромеханической обработки плазменных покрытий с формированием наноструктурных упрочняющих частиц // Материалы 44-й научн. конф. ВГТУ. – Волгоград: ВГТУ. – 2007. 22. Багмутов В.П., Захаров И.Н., Поплавский Е.В. Анализ напряженно-деформированного состояния материала при электромеханической обработке образцов с покрытием с учетом упругопластических деформаций // Материалы 44-й научн. конф. ВГТУ. – Волгоград: ВГТУ. – 2007. 23. А.Я. Алифанов. Новый способ электромеханической обрваботки // Станки и инструменты. – 2005. – № 1. 24. Маловечко Г.В., Паршев С.Н., Дудкина Н.Г. Формирование регулярной структуры поверхностного слоя детали при электромеханическом упрочнении // Вестник машиностроения. 1989. – №6.– С. 51-53. 25. Багмутов В.П., Паршев С.Н. Импульсное электромеханическое упрочнение стальных изделий с образованием регулярной дискретной структуры поверхностного слоя // Вестник машиностроения. 1996. – № 2. – С. 38. 26. Патент РФ № 2193606.Способ обработки стальных и чугунных поверхностей изделий / Жиганов В.И., Яковлев С.А. 27. Патент РФ № 2094214 В24 В39 00. Устройство для электромеханической обработки деталей / Паршев С. Н., Дудкина Н. Г., Шамигулов П. В. 28. Патент РФ № 2108226 В24 В39 04. Устройство для электромеханической обработки деталей / Дудкина Н. Г., Захаров И. Н., Паршев С. Н. 29. Патент РФ № 2209711Устройство для электромеханической обработки детали / Надольский В.О., Жиганов В.И., Яковлев С.А., Воронин Д.В. 30. Патент РФ № 2271919.Инструмент для электромеханической обработки поверхности детали / Жиганов В.И. 31. Мусялік Я. Визначення граничної швидкості процесу оброблення методом електромеханічного поверхнево-пластичного деформування // Машинознавство. 2003. – № 3. – С. 26-29. 32. Musialik J. Codition roughness of the layer upper burnished electromechanically/ 7th International Conference " Technologia-2001". – Slovacia. – Bratyslawa, 2001. – С. 711-716/ 33. Алексеев В.П., Замота Т.Н., Домбровский М.А., Зорин Р.В.. Влияние электрохимикомеханических процессов на трение и износ поверхностей в механизме ползун-цилиндр // Зб. наук. пр. Луганського національного аграрного університету. Технічні науки. − № 31/43: Вид-во ЛНАУ. − 2003. − С. 4-9. 34. Замота Т.Н. Оптимизация технологических факторов электрохимико-механической приработки (доводки) боковых поверхностей поршневых колец в соединениях гильза-кольца при ремонте тракторных и комбайновых двигателей: Дис... канд. техн. наук: 05.05.11. − Луганск, 2001. − 206 с. 35. Алексеев В.П., Бойко А.И., Замота Т.Н., Изюмский В.А. Электрохимико - механическая доводка рабочих поверхностей втулок торцевого уплотнения турбокомпрессора / // Проблеми трибології (Problems of Tribology). – 2006. − № 3. – С. 5-8. 36. А.с. 1045049 СССР. Способ приработки деталей / Алексеев В.П., Болдарь Л.Н., Михалев В.Д. Опубл. 30.09.83. Бюл. № 36. 37. Патент 1811449 СССР. Способ электрохимико-механической приработки деталей цилиндропоршневой группы / В.П. Алексеев, Л.Н. Болдарь. Приоритет с 12.04.91. 38. Диха О.В., Чумаков О.П. Електромеханічна обробка як прогресивний спосіб підвищення зносостійкості деталей машин // Тези допов. 6-ї міжнар. конф. молод. вчених "Інформатика та механіка". – Кам`янець - Подільський, 2008. – С. 40-41. Надійшла 07.07.2008 Проблеми трибології (Problems of Tribology) 2008, № 3