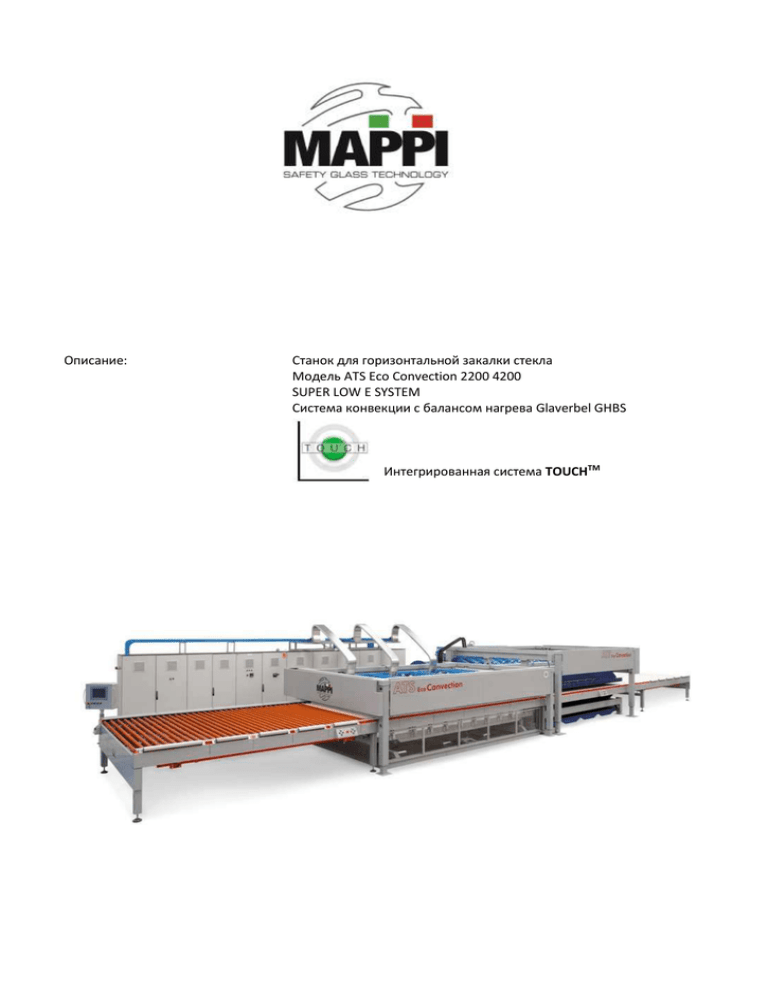

Описание: Станок для горизонтальной закалки стекла Модель ATS Eco Convection 2200 4200

advertisement

Описание: Станок для горизонтальной закалки стекла Модель ATS Eco Convection 2200 4200 SUPER LOW E SYSTEM Система конвекции с балансом нагрева Glaverbel GHBS Интегрированная система TOUCHTM 1. Техническая документация 1.1 Технические данные Толщина закаливаемого стекла Мин. 2,8 мм Макс. 19 мм Максимальные габариты стекла 2200 мм ширина х 4200 мм длина Максимальные габариты зависят от толщины стекла, типа стекла и количества, которое вы хотите получить. Минимальные габариты стекла 100 мм х 250 мм длина Зоны нагрева и зоны контроля 98 Высота керамических валов в зоне нагрева 115 мм Диаметр керамических валов 75 мм 1.1.1. Максимальная производительность и потребление с Системой Конвекции Толщина стекла Загруженность печи 100% Загрузок в час Производительность, Энергопотребление, кВт кв.м. в час 2,8 30 277 495 4 25,7 237 391 5 20,5 190 393 6 17,1 158 329 8 11,8 110 294 10 9,5 88 288 12 7,9 73 294 15 6,3 58 299 19 5 46 325 Данные в таблице относятся к флоат-стеклу без покрытий и могут изменяться в зависимости от типа стекла, его габаритов и финального качества закалки. Обычно на производстве производительность зависит от геометрии стекла, средний уровень загруженности печи составляет 70%. GHBS: Система конвекции GLAVERBEL HEAT BALANCE SYSTEM. Эта новая и эксклюзивная Полная Система Конвекции позволяет закаливать все стекла с покрытиями, которые существуют на рынке, включая антисолнечные покрытия и низкоэмиссионные стекла с мягким покрытием и индексом эмиссивитета 0,01. Система также позволяет увеличить качество закаливания стекла и увеличить общую производительность печи. Время нагрева печи от 20 до 700 градусов Цельсия: Время нагрева печи от 350 до 700 градусов Цельсия: Температура стекла при выходе из печи зависит от температуры окружающей среды: 1 час 30 минут +20…60оС 1.1.2. Габариты для установки Станина печи (включая электрическую панель и трубопровод) Станина вентилятора мм 21500 х 5500 х 3000 выс. мм 4500 х 2500 х 2500 выс. Стандартная поставка будет включать в себя вентилятор, который находится на полу возле печи, другие опциональные установки могут нести за собой дополнительные затраты. Финальный план-схема расстановки печи в помещении будет определен и согласован после подтверждения заказа. 1.1.3. Требования от клиента для установки печи Стандартное электрическое подключение 400 Вольт, 50 Гц, 3-фазовая система + земля + ноль Компрессор для системы GHBS должен иметь следующие характеристики: Емкость 5,5 куб. м./мин. при давлении 9 бар, при энергопотреблении около 45 кВт Фильтр для отделения масла и система эксикаторов, похожая на цепь холодильника. Фильтр для мелких частиц, зернистость фильтра 5 микрометров, резервуар емкостью 1500 л. Аналоговая телефонная линия с двумя «чистыми» кабелями, чтобы иметь свободный доступ к оператору печи в любое время. Телефонная линия будет подключена к одному из штепселей типа RJ-11 рядом с электронной панелью. 1.1.4. Требования к окружающей среде Высота над уровнем моря: Минимальная/максимальная температура в здании: Относительная температура в здании: Менее 500 метров 0-40оС <85% 1.1.5. Требования к покрытию Печь и вентилятор должны находится на ровной поверхности с максимальной разницей в высоте +-20 мм и минимальной прочностью на сдвиг 25Н/мм2 1.1.6. Нормативные акты, регулирующие требования ANSI Z 97.1.1984 UNI 7142 EN 12150-1 EN 1863-1 А) Контурные искажения Всего: менее 0,3% В случае постоянного производственного цикла и при использовании системы конвекции GHBS, мы можем снизить максимальный лимит до 0,15% В) Поверхностные волны Длина волны не превышает 0,08 мм (восемь сотых) от верхней до нижней границы волны на участке длиной 250 мм, исключение составляет волна стекла на участке 300 мм от передней до задней границы длина волны может составлять 0,25 мм (двадцать пять сотых) 1.2 Особенности станка Станок оснащен следующим оборудованием: ESS: Система сохранения энергии, работает благодаря управлению электроникой, зон нагрева и вентилятором. Станок полностью управляется компьютером Siemens. «ПРОГРАММЫ УПРАВЛЕНИЯ» включают в себя следующие блоки: o Индивидуальный контроль всех зон нагрева; o Независимый контроль моторов конвейера в секциях нагрева и охлаждения. o Точное управление потоком воздуха в зоны нагрева и охлаждения. o Вентилятор приводится в действие мотором постоянно тока с контролем скорости вращения, что позволяет сократить расходы на энергопотребление. MHS: Система мульти-нагрева зон. Предполагает однородный нагрев стекла и специально разработана для закалки стекол с покрытием. В камере нагрева существует несколько зон нагрева, каждая контролируется через компьютер через термопары. Эти зоны позволяют осуществлять аккуратный нагрев и высокую гибкость процесса при закалке стекол с покрытиями. IHS: Интеллектуальное управление для нагрева. Позволяет нагревать только те зоны, в которых в данный момент присутствует стекло, предотвращая, таким образом, перегрев валов, на которых отсутствует стекло. Специальное программное обеспечение АВТОМАТИЧЕСКИ управляет всеми зонами нагрева. Точность контроля +- 1оС. QS: Компьютеризированный контроль управляет быстрым запуском во время начального нагрева. Автоматический контроль мощности нагревательных элементов оптимизирует время и электрическую схему во время запуска станка. В итоге время нагрева печи от температуры окружающей среды до 350 градусов составляет 30 минут. TAS: В поставку печи включен модем для услуги телесервиса, что позволит MAPPI быстро проверять состояние печи. Высокоэффективное производство: Печь полностью управляется при помощи ЧПУ, все переменные вводятся с клавиатуры, а общий процесс контролируется с помощью монитора. Печь можно выключить и включить в любой момент. В случае выхода из строя электропитания, необходимо вытащить стекло из зоны нагрева, подождать пока подача электричества не возобновиться и затем можно продолжать. Печь можно выключить, при этом керамические валы остановятся без повреждений. Керамические валы не нуждаются в тщательной чистке. Печь не нуждается в сернистом газе. Электрическая панель не нуждается экваториальных и тропических стран). Запчасти от всемирно известных брендов – легко заменяются и везде доступны. в дополнительном охлаждении (кроме 2. Дополнительные установки для печи Доступны следующие установки: EC: Система отделения нижней части нагревательной зоны для очистки валов и техобслуживания зоны. Отделение происходит при помощи моторов и системы управления. +0,3: Дополнительная система вентиляция для закаливания стекла толщиной 2,8 мм: дополнительная система наддува для подачи сжатого воздуха под нужным давлением для стекла 2,8 мм. UPS: Система непрерывной подачи энергии. Система разработана для защиты ЧПУ от микроперепадов энергии. В случае продолжительного сбоя в подаче энергии, система автоматически начинает движение валов, при этом появляется визуальный сигнал (красный индикатор и предупреждение на мониторе) и аудио сигнал (сирена). У оператора есть возможность извлечь стекло вручную либо автоматически. Если оператор не подал никаких сигналов, система автоматически начнет извлекать стекло из печи в течении нескольких минут после начала сбоя энергии. L: Система лифтовой погрузки и выгрузки разработана, чтобы облегчить операции погрузки и выгрузки стекла. S7: Рама для вентилятора над секцией выгрузки предназначена как опора для вентилятора над секцией выгрузки. Это помогает уменьшить общие габариты печи. СV: Уменьшение громкости работы вентилятора. CS: Уменьшение громкости работы зоны охлаждения. FI: Фильтр уменьшения громкости для секции подачи воздуха. GHBS: Это новая и эксклюзивная Полная Система Конвекции позволяет закаливать все стекла с покрытиями, которые существуют на рынке включая солнечные покрытия и низкоэмиссионные стекла с мягким покрытием и индексом эмиссивитета 0,02. Система также позволяет увеличить качество закаливания стекла и увеличить общую производительность печи. Система TOUCH Intergrated: Новая Интегрированная Система Качества для автоматического контроля процесса закалки, разработана с учетом стандартов ANSI и СЕ по качеству готового изделия, с автоматическим архивированием каждого отдельно взятого цикла закалки. Система позволяет проводить мгновенный контроль всех параметров рабочего процесса и распечатку отчетов в реальном времени. Система включает в себя “touch screen” монитор последнего поколения и набор специального оборудования для контроля над этапами процесса закалки. CM: Договор технического обслуживания и консультаций. SP: Набор запасных частей. 3. Обслуживание 3.1 Сборка и запуск Наши техники ответственны за сборку, запуск и тестирование печи, а также за обучение персонала Клиента. 2 механика 2 электрика 1 инженер по процессу закаливания Клиент обязан предоставить нашему техническому персоналу подъемное оборудование, инструмент и другие припасы, необходимые для окончания запуска. Также необходимо будет предоставить образцы стекла для полного тестирования всех функций печи и для обучения персонала Клиента. Затраты на перелет, трансферы и гостиницу несет Клиент. 3.2 Техническая документация Инсталляционные чертежи для печи Электрические схемы Инструкция по эксплуатации печи Инструкция по процессу закаливания 3.3 Договор технического обслуживания МАРРI предлагает договор технического обслуживания для быстрой технической помощи. Договор позволяет осуществлять следующее: Отличное управление функционалом печи Быстрое вмешательство в случае сбоя в работе печи Самый современный сервис и консультации в области закаливания стекла Поставка запасных частей 4. Коммерческие условия 4.1 Стоимость Станок для горизонтального закаливания стекла Модель ATS ECO Convection 2200 4200 Евро ---- Евро ---- TAS: Система теле-сервиса Евро ---- SP: Набор запасных частей Евро ---- Инсталляция, тестирование и обучение Евро ---- Евро ---- Евро ------- GHBS: Конвекционная система GLAVERBEL HEAT BALANCE SYSTEM Для стекла с покрытием и эмиссивитетом 0,02 ВСЕГО +0,3: дополнительная система вентиляции для закалки стекла 2,8 мм Система TOUCH Intergrated Евро ESS: Система экономии энергии включено MHS: Мультизональная система нагрева включено IHS: Интеллектуальное управление для нагрева включено QS: Система быстрого запуска включено ЕС: Система извлечения нижней секции зоны нагрева включено L: Система лифтовой погрузки и выгрузки включено Затраты на перелет технического персонала, трансферы и гостиницу несет Клиент. 5. Техническое описание станка 5.1 Составляющие станка 5.1.1. Секция загрузки 5.1.2. Секция нагрева 5.1.3. Секция закалки и охлаждения 5.1.4. Секция выгрузки 5.1.5. Вентилятор 5.1.6. Пневматические устройства 5.1.7. Электропроводка 5.1.8. Электрическая и контрольная панель 5.1.1. Секция загрузки Сваренная станина, зафиксированная болтами, структурная и трубчатая сталь. Станина прикреплена к поверхности анкерными плитами, с возможностью выравнивания и изменения высоты. Стальные валы с резиновым покрытием с возможностью быстрого снятия для техобслуживания. Движение валов оборудовано отдельным электроприводом, но также управляется с общего компьютера. 5.1.2. Секция нагрева Состоит из верхней и нижней нагревательной камер, в них находятся нагревательные элементы, керамические валы с линейным и колебательным движением. Нагревательная камера идеально изолирована при помощи панелей из минеральной древесины и керамического волокна. Отдельное внимание было уделено для того, чтобы проделать посадочные отверстия для керамических валов и контактным местам между двумя нагревающими сторонами для того, чтобы убрать все потери тепла. Верхняя камера оснащена двумя подвижными пневматическими дверцами для входа/выхода стекла. Изоляция дверей произведена таким же образом, как и в нагревающей секции. Конструкция камеры дополнена двумя окнами для визуального осмотра. Синхронное движение керамических валов управляется и контролируется с помощью ЧПУ. Эта система позволяет избежать всех погрешностей при движении валов (обычно неточности есть в ременных или цепных приводах). Керамические валы находятся на независимых опорах, что позволяет производить их независимую друг от друга замену. Подъемная система в верхней нагревающей камере обеспечивает быстрый доступ к керамическим валам. Подъемная система состоит из сервопривода, который активируется при помощи электрической командой, которая запускает движение шурупов на опорной колонне нагревающей секции. 5.1.3. Секция закалки и охлаждения Состоит из системы линейного и колебательного движения стальных валов и двух рам с воздухоотводящими трубами, которые находятся сверху и снизу от поверхности стекла. Движение валов похоже на движение валов в нагревательной секции, но сами валы сделаны из стали, обернутых в изолирующий материал. Вентиляционные трубы оснащены специальными инжекторными соплами для наилучшего распределения воздуха по секции. Система движения, которая интегрирована в опорную станину, может приближаться либо отдаляться от стекла, в зависимости от того, какой продукт надо получить. Также возможно полностью удалить все валы для технического обслуживания секции. Автоматические клапаны для открытия/закрытия потока воздуха и электронные устройства для регулирования объема воздуха и времени выхода. Благодаря управлению воздухом и технологическим решениям MAPPI, есть возможность работать с закаленным стеклом. 5.1.4. Секция выгрузки Сделана также как и секция загрузки; стальные валы обернуты в кевлар. Система движение валов в секции выгрузки такая же, как и в секции загрузки. 5.1.5. Вентилятор Вентилятор приводится в движением двигателем постоянного тока и управляется с главного компьютера. Дизайн вентилятора позволяет добиться максимальной эффективности потоков воздуха, минимум шума и экономии электроэнергии. Использование постоянного тока разрешает управлять скоростью потока воздуха и нагнетать воздух в обеих секциях закалки. 5.1.6. Пневматическое оборудование Печь поставляется вместе с пневматическим оборудованием для различных механизмов (двери нагревательной секции, охлаждение, подъемник), вместе с соленоидными клапанами и смазывающими, фильтрующими устройствами и с редукторами. 5.1.7. Проводка Сделана в соответствии со стандартами I.E.C., поставка включает все электрические части и проводку между панелью управления и функциональными точками станка. 5.1.8. Панель управления Состоит из шкафа с 6 дверцами для доступа к электрическим компонентам. Включает в себя следующие элементы: Интерфейс оператора состоит из монитора и клавиатуры, через которые он может вызывать программы управления всеми узлами станка. Главный выключатель. Основные инструменты для контроля над вольтажом и сопротивлением (вольтметр, амперметр). Постоянный ток 24В для цепей управления внутри панели управления. Устройства предохранения от перегрева внутри панели управления. Визуальные и аудио сигналы, сигнализирующие о состоянии станка в настоящий момент. Система электронных импульсов, позволяющая очень точно управлять моторами, которые вращают валы (с погрешностью до тысячной миллиметра) в секциях нагрева и охлаждения. Специальные платы, контролирующие работу зоны нагрева. Нагревающие элементы контролируются статическими реле, которые приводятся в действие импульсами. 5.2 Движение стекла Стекло перемещается на валах. Валы образуют непрерывную плоскость, которая покрывает все зоны печи: загрузка, нагрев, закалка/охлаждение, выгрузка. Самая важная секция – это секция нагрева, поскольку в результате неправильного нагрева, стекло может оказаться дефектным. Эти дефекты наиболее часто могут возникнуть на нижней поверхности стекла, где стекло соприкасается с валами. Использование керамических валов высочайшего качества освобождает от использования оксида серы, который требуется другими производителями оборудования. Высокая концентрация оксида серы в окружающей среде может быть чрезвычайно вредным для здоровья. Мы не используем оксид серы в наших печах, поскольку разработали и внедрили особый конструктив печи. Валы свободно вращаются на подшипниках, с использованием скользящих осевых втулок. Движение валов обеспечивается парой высокоточных цепей, на которых валы закреплены при помощи специальной резиновой ленты. Цепи собраны из замкнутых колец и двигаются с боковой стороны вдоль всей секции. Цепи оборудованы автоматическими натяжителями, для того, чтобы избежать допусков. На каждом валу находится стальное кольцо и подшипник. Валы двигаются за счет стального кольца, одетого на вал, и резинового ремня на двух цепях по касательной. Преимущества такой конструкции: Идеальная синхронизация движения, благодаря тому, что цепи не растягиваются. Отсутствие люфта. Эластичное соединение между валом и цепью благодаря резиновой ленте. Отсутствие вибрации. Надежность и немного технического обслуживания, необходимо только смазывать цепи один раз в шесть месяцев. Перечисленные преимущества позволяют нашим печам достигать наилучших результатов в качестве поверхности стекла, также нет необходимости применять сернистый газ, что дает массу преимуществ в вопросах безопасности и технического обслуживания. При применении сернистого газа происходит загрязнение валов, что ведет к частым прерываниям в процессе производства для очистки валов. 6. Система конвекции СИСТЕМА БАЛАНСИРОВКИ НАГРЕВА GLAVERBEL (GHBS) – это результат последних разработок в технологии конвекции, спроектированное и запатентованное группой GLAVERBEL. Данная система сильно улучшает работу печей MAPPI, улучшает качество закаливания стекла, и увеличивает общую производительность. Качество и гибкость системы мульти-нагрева зон (MHS) и стандартной системы нагрева от MAPPI, вместе с использованием системы GHBS, позволяет достичь следующих результатов на печах MAPPI: Закаливание всех самых видов стекла с покрытиями (те, которые декларируются производителем стекла, как закаливаемые). Высокий уровень качества закаленного стекла в рамках следующих параметров: o Оптическое искажение o Плоскостность листа стекла o Дефекты поверхности Увеличение максимальных размеров стекла Уменьшение времени производственного цикла и увеличение общей производительности. Система GHBS включает в себя: o Компрессор* o Осушитель* o Система распределителей воздуха внутри камер o Набор устройств в верхней и нижней камере обеспечивает предварительный нагрев сжатого воздуха для обдува верхней и нижней поверхности стекла. (*) Компрессор, осушитель и масляные фильтры приобретаются заранее Клиентом Благодаря продуманной программе управления сенсорами и операциями, включенными в систему конвекции, стало возможным делать следующее: o Раздельное управление воздушными потоками в верхней и нижней секциях. o Подача воздуха только в те зоны, где находится стекло o Настройка временных циклов подачи воздуха o Настройка интенсивности подачи сжатого воздуха в каждую отдельную зону в камерах.