1. Характеристика зубчатых колес

advertisement

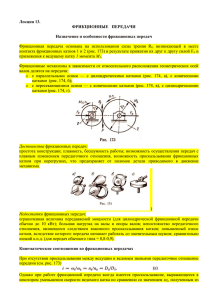

ФГОУ СПО КОЗЕЛЬСКИЙ ФИЛИАЛ ДМИТРОВСКОГО ГОСУДАРСТВЕННОГО ПОЛИТЕХНИЧЕСКОГО КОЛЛЕДЖА Технология машиностроения УЧЕБНОЕ МЕТОДИЧЕСКОЕ ПОСОБИЕ. КУРС ЛЕКЦИЙ. ТЕМА «ОБРАБОТКА ЗУБЧАТЫХ КОЛЕС». ДЛЯ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ 151901 «ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ» Козельск, 2012 1 ОДОБРЕНА Предметной цикловой комиссией протокол № от 2012г. Председатель: Рыбакова Л.Г. Утверждаю: Зам. Директора по учебной работе Денисов С.В. Технология машиностроения Методическое пособие. Курс лекций. Тема «Обработка зубчатых колес» Методическое пособие предназначено для студентов среднего профессионального образования технологических специальностей дневного и заочного отделений. Курс «Технология машиностроения» является специальной дисциплиной при подготовке техников-технологов для машиностроения. В методическом пособии рассматривается классификация зубчатых колес, заготовки, материалы, схемы базирования и типовые маршруты. Составлено в соответствии с Государственными требованиями к уровню содержания и подготовки выпускника специальности 151901 «Технология машиностроения». Автор: преподаватель КФДГПК Рыбакова Л.Г. Рецензенты преподаватель КФДГПК Дмитриев Н.И. Зам. гл.инженера ФГУП НПЦ АП СПЗ Корнеев А.И. 2 Содержание: 1. Характеристика зубчатых колес……………………………………………..4 2. Цилиндрические зубчатые колеса…………………………………………….5 3. Материалы зубчатых колес…………………………………………………..10 4. Заготовки зубчатых колес…………………………………………………….11 5. Основные схемы базирования………………………………………………..12 6. Технологический маршрут обработки цилиндрических зубчатых колес…13 7. Обработка конических зубчатых колес……………………………………...15 8. Особенности обработки червячных зубчатых колес……………………….17 9. Методы обработки поверхностей зубчатых колес………………………….18 10. Особенности обработки червяков…………………………………………..19 11. Обработка вала-шестерни…………………………………………………...20 Приложения: 1. Маршрут обработки зубчатого колеса……………..………..22 2. Маршрут обработки конического зубчатого колеса………25 3. Маршрут обработки зубчатого колеса со шлицевым отверстием…………………………………………………….27 4. Классификация, назначение цилиндрических зубчатых колес…………………………………………………………..29 Список использованной литературы…………………………………………...33 3 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС 1. Характеристика зубчатых колес В современных машинах широко применяют зубчатые передачи. Различают: - силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов; - и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах. Зубчатые передачи, используемые в различных механизмах и машинах, делят: - на цилиндрические; - конические; - червячные; - смешанные; - и гиперболоидные (винтовые и гипоидные). Наибольшее распространение получили цилиндрические, конические и червячные передачи (рис. 1.91). Цилиндрические зубчатые колеса изготовляют: - с прямыми и косыми зубьями; - реже — с шевронными. Рис. 1.91. Виды зубчатых передач a — цилиндрическая; б— коническая; в — червячная; 1— шестерня; 2—зубчатое колесо; 3— червяк; 4— червячное колесо 4 2. Цилиндрические зубчатые колеса Назначение и конструкция. Цилиндрические зубчатые колеса служат для передачи вращательного движения между валами с параллельными или перекрещивающимися осями и с заданным передаточным отношением. Колеса содержат разные поверхности: - посадочные отверстия (гладкие или ступенчатые, шлицевые, конические и др.) служат для установки зубчатых колес на посадочные шейки вала. В сочетании с торцовой поверхностью образуют основные базы колес; - зубчатая поверхность входит непосредственно в зацеплёние с зубчатой поверхностью сопряженного колеса и передает движение. Эта поверхность является вспомогательной базой колеса (исполнительной); - вспомогательные поверхности (резьбовые отверстия для установки стопоров, гладкие отверстия для установки штифтов, канавки для установки стопорных колец и т. п.). По конструктивной форме и габаритным размерам цилиндрические зубчатые колеса, применяемые в машиностроении, можно выделить в пять основных типов колес (рис. 12.1), что определяется разнообразием их назначения. I - одновенцовые колеса с достаточно длинным базовым отверстием L/d >1. У этих колес посадочное отверстие при изготовлении может быть использовано как двойная направляющая технологическая база, а торец - как опорная (упорная) технологическая база; II - многовенцовые колеса с длиной базового отверстия значительно больше его диаметра - L/d > 1, поэтому они могут базироваться так же, как колеса типа 1; Ш - одновенцовые колеса типа дисков с L/d < 1. Значительная по величине торцовая поверхность при изготовлении таких колес может быть использована как установочная технологическая база, а отверстие - как двойная опорная (центрирующая) технологическая база; IV - венцы с посадочными отверстиями, близкими по диаметру к наружной поверхности. После изготовления их устанавливают и крепят на ступице зубчатого колеса; V - зубчатые колеса-валы, в качестве основных баз которых используются посадочные шейки (двойная направляющая технологическая база) и торец (опорная технологическая база). 5 Кроме того, зубчатые колеса подразделяются на размерные группы. Основные размерные группы для колес I - V типов средних размеров приведены в табл. 12.1. 6 Стандарт устанавливает 12 степеней точности цилиндрических зубчатых колес (в порядке убывания точности): 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12. Для 1, 2-й степеней допуски стандартом не предусматриваются. Для каждой степени точности предусматривают следующие нормы: — кинематической точности колеса, определяющие полную погрешность угла поворота зубчатых колес за один оборот; — плавности работы колес, определяющие составляющую полной погрешности угла поворота зубчатого колеса, многократно повторяющейся за оборот колеса; — контакта зубьев, определяющие отклонение относительных размеров пятна контакта сопряженных зубьев в передаче. Независимо от степени точности колес установлены нормы бокового зазора (виды сопряжении зубчатых колес). Существуют 7 шесть видов сопряжении зубчатых колес в передаче, которые в порядке убывания гарантированного бокового зазора обозначаются буквами А, В, С, D, Е, Н, и восемь видов допуска (Тjn) на боковой зазор: х, у, z, а, Ь, с, d, h. По технологическому признаку зубчатые колеса делятся: — на цилиндрические и конические без ступицы и со ступицей, с гладким или шлицевым отверстием; — многовенцовые блочные с гладким или шлицевым отверстием; — цилиндрические, конические и червячные типа фланца; — цилиндрические и конические с хвостовиком; — валы-шестерни. У цилиндрических колес зубья выполняют; - прямыми, - спиральными - или шевронными. Обработка зубчатых колес разделяется на два этапа: - обработку до нарезания зубьев. Задачи первого этапа соответствуют в основном аналогичным задачам, решаемым при обработке деталей классов: диски (зубчатое колесо плоское без ступицы), втулки (со ступицей) или валов (вал-шестерня). - и обработку зубчатого венца. Операции второго этапа обычно сочетают с отделочными операциями обработки корпуса колеса. На построение технологического процесса обработки зубчатых колес влияют следующие факторы: - форма зубчатого колеса; - форма и расположение зубчатого венца и количество венцов; - степень точности колеса; - методы контроля зубчатых колес; - материал колеса; - наличие и вид термообработки; - габаритные размеры; - объем выпуска. 8 Р и с . 1.92. Зубчатое колесо с типовыми требованиями к точности его изготовления 1. Точность размера окружности выступа (d) зависит от метода контроля толщины зуба: когда d является измерительной базой, то ∆d = 0,5 Тн, когда d не является измерительной базой, диаметр d может изготавливаться по IT12, где Тн — допуск на смещение исходного контура. 2. Радиальное биение поверхности вершин зубьев относительно оси отверстия (измерительной базы) не более 0,25 Tн, когда d используется для контроля толщины зуба, например, при контроле смещения исходного контура. 3, Радиальное биение поверхности вершин зубьев относительно оси отверстия не должно превышать (0,6. ..0,65)Fr., когда d используется для выверки, т. е. в качестве технологической базы, где Fr — допуск радиального биения зубчатого венца. 4. Торцовое биение поверхности Б относительно оси отверстия не должно превышать 0,5Fβ при сопряжении зубчатого колеса с валом по посадкам ; H 7 ; H 7 è H 7 ; H 7 ; H 7 и при LC 0,8, ãäåF q6 f6 p6 r6 D s6 допуск направления зуба. 5. Торцовое биение поверхности Б относительно оси отверстия не должно превышать валом по посадкам 1 d F при сопряжении зубчатого 3 iC H 7 H 7 H 7 H 7 H 7 H 7 H 7 LC 0,8. ; ; ; è k 6 n6 m6 js6 p6 r 6 s 6 D 9 колеса с 6. Отверстие изготавливается по Н6 для зубчатых колес 5-й степени точности и по H7 для зубчатых колес 6,7,8-й степени точности. Наибольшее влияние на протяженность технологического маршрута оказывает степень точности колеса. При изготовлении высокоточных колес (6, 5 и выше степеней точности) механическая обработка должна чередоваться с операциями термической обработки для снятия внутренних напряжений, а количество отделочных операций технологических баз и зубчатого венца значительно возрастает. Технологические задачи Точность размеров. Самым точным элементом зубчатого колеса является отверстие, которое выполняется обычно по 7-му квалитету, если нет особых требований. Точность формы. В большинстве случаев особых требований к точности формы поверхностей не предъявляется. Точность взаимного расположения. Требования к точности взаимного расположения представлены на рис. 1.92. Твердость рабочих поверхностей. В результате термической обработки поверхностная твердость зубьев цементируемых зубчатых колес должна быть в пределах НСэ45...60 при глубине слоя цементации 1...2 мм. При цианировании твердость HRCэ42...53, глубина слоя должна быть в пределах 0,5...0,8 мм. Твердость незакаливаемых поверхностей обычно находится в пределах НВ 180...270. Для рассматриваемого зубчатого колеса (рис. 1.98): — посадочное отверстие выполняется по 7-му квалитету; — точность формы не задается; — точность взаимного расположения ограничена величинами торцового и радиального биений относительно оси отверстия не более 0,016 и 0,025 мм, а также отклонением от симметричности шпоночного паза относительно оси отверстия не более 0,02 мм; — шероховатость поверхности зубчатого венца Ra = 0,63 мкм, отверстия и торцов 1,25 мкм. Зубчатый венец закаливается ТВЧ до HRCэ45...50 на глубину 1...2 мм. 3. Материалы зубчатых колес В зависимости от служебного назначения зубчатые колеса изготовляют: - из углеродистых; - легированных сталей; 10 - чугуна; - пластических масс. Легированные стали обеспечивают более глубокую прокаливаемость и меньшую деформацию по сравнению с углеродистыми. Зубчатые колеса, применяемые в отечественных автомобилях, изготовляют из сталей 20ХН2М и ЗОХ для ГАЗ-24; 35Х (М412ИЭ), 19ХГН и 20ХГНМ для автомобилей ВАЗ; 40Х и 25ХГМ для автомобилей УАЗ. Обычно эти зубчатые колеса подвергают газовому цианированию или цементации, закалке и низкотемпературному отпуску с обеспечением поверхностной твердости зубьев 56. ..64 HRС. Материал зубчатых колес должен обладать однородной структурой, обеспечивающей стабильность размеров после термической обработки, особенно по размеру отверстий и шагу колес. Нестабильность возникает после цементации и закалки, когда в заготовке сохраняется остаточный аустенит, она может также возникнуть в результате наклепа и при механической обработке. Установлено, что наибольшее коробление дает цементация и меньшее — закалка, поэтому часто исправление коробления и повышение точности шевингованием производят не до цементации, а между цементацией и закалкой. При изготовлении высокоточных колес рекомендуется чередовать механическую обработку с операциями термической стабилизации размеров для снятия внутренних напряжений. 4. Заготовки зубчатых колес Различают основные виды заготовок зубчатых колес при разных конструкциях и серийности выпуска: - заготовка из проката; - поковка, выполненная свободной ковкой на ковочном молоте; - штампованная заготовка в подкладных штампах, выполненных на молотах или прессах; - штампованная заготовка в закрепленных штампах, выполненных на молотах, прессах и горизонтальноковочных машинах. Заготовки, получаемые свободной ковкой на молотах, по конфигурации не соответствуют форме готовой детали, но структура металла благодаря ковке улучшается по сравнению с заготовкой, отрезанной пилой от прутка. Штамповка заготовок в закрытых штампах имеет ряд преиму11 ществ: снижается расход металла из-за отсутствия облоя, форма заготовки ближе к готовой детали, снижается себестоимость, экономия металла составляет от 10 до 30 %. Однако отмечается повышенный расход штампов. Штамповка на прессах имеет большое преимущество перед штамповкой на молотах: получается точная штампованная заготовка, припуски и напуски меньше на 30 %, по конфигурации заготовка ближе к готовой детали. На прессах можно штамповать с прошиванием отверстия. Штамповкой на горизонтально-ковочных машинах изготовляют заготовки зубчатых колес с хвостовиком или с отверстием. Таблица 12.3. Рекомендуемые типы заготовок стальных зубчатых колес и червяков Тип зубчатого колеса или червяка Тип производства Массовое и крупносерийное Штампованные Цилиндрические и конические колеса-валы; червяки-валы Серийное Единичное Штампованные, поковки, из Поковки, из прутка прутка Цилиндрические и конические насадные колеса; насадные червяки Штампованные, поковки, из Поковки, из прутка прутка Цилиндрические и конические насадные колеса с выточками и ступицей Штампованные, поковки Цилиндрические и плоские колеса Штампованные, поковки, из Поковки, из прутка прутка Цилиндрические и конические венцовые колеса Штампованные, поковки Поковки Бандажи цилиндрических колес Штампованные, поковки Поковки Поковки, из прутка 5. Основные схемы базирования Выбор базовых поверхностей зависит от конструктивных форм зубчатых колес и технических требований. У колес со ступицей (одновенцовых и многовенцовых) с достаточной длиной центрального базового отверстия (1 /D > 1) в качестве технологических баз используют двойную направляющую поверхность отверстия и опорную базу в осевом направлении — поверхность торца. У одновенцовых колес типа дисков (1 / D < 1) длина поверхности отверстия недостаточна для образования двойной направляющей базы. Поэтому после обработки отверстия и торца 12 установочной базой для последующих операций служит торец, а поверхность отверстия — двойной опорной базой. У валовшестерен в качестве технологических баз используют, как правило, поверхности центровых отверстий. На первых операциях черновыми технологическими базами являются наружные необработанные «черные» поверхности. После обработки отверстия и торца их принимают в качестве технологической базы на большинстве операций. Колеса с нарезанием зубьев после упрочняющей термообработки при шлифовании отверстия и торца (исправление технологических баз) базируют по эвольвентной боковой поверхности зубьев для обеспечения наибольшей соосности начальной окружности и посадочного отверстия. Для обеспечения наилучшей концентричности поверхностей вращения колеса применяют следующие варианты базирования. При обработке штампованных и литых заготовок на токарных станках за одну установку их закрепляют в кулачках патрона за черную поверхность ступицы или черную внутреннюю поверхность обода. При обработке за две установки заготовку сначала крепят за черную поверхность обода и обрабатывают отверстие, а при второй установке заготовки на оправку обрабатывают поверхность обода и другие поверхности колес. 6. Технологический маршрут обработки цилиндрических зубчатых колес Технологические маршруты обработки цилиндрических зубчатых колес строят на основе следующих принципов: - в качестве первой операции обычно назначают обработку поверхностей, которые при последующей обработке будут использованы как технологические базы. Это следующие операции: - для зубчатых колес I и II типов — обработка отверстия (двойная направляющая технологическая база) и базового торца (упорная технологическая база); - для зубчатых колес I I I и IV типов — обработка базового торца (установочная технологическая база) и отверстия (центрирующая технологическая база); - для зубчатых колес-валов (V тип) — обработка торцовых поверхностей и сверление центровых отверстий; - для зубчатых колес 7 —8-й степеней точности нормализацию и отпуск в большинстве случаев можно проводить в самом начале технологического процесса, до черновой токарной обработки. 13 Для колес 5 — 6-й степеней точности предусматривают нормализацию и стабилизирующий отпуск после черновой токарной обработки, второй стабилизирующий отпуск — после цементации и закалки, а в ряде случаев даже третий стабилизирующий отпуск — перед отделочными операциями шлифования; - токарную обработку наружных поверхностей колес с достаточной глубиной отверстия выполняют с базированием по поверхности отверстия (например, на оправках гладких, шлицевых, цанговых и др.), плоских колес — с базированием по торцовой поверхности (например, в кулачковые патроны), колес-валов — в центрах (поводковые патроны, рифленый центр, плавающий центр и т.п.); - для зубчатых колес необходимо обеспечить высокую точность взаимного расположения центрирующих поверхностей посадочного отверстия, базового торца и зубьев. Для этого в технологических процессах до термической обработки последовательно выполняют ряд операций: - базируясь по центрирующим поверхностям отверстия, обрабатывают наружный диаметр под венец и базовый торец; - базируясь по наружному диаметру венца и базовому торцу, обрабатывают отверстие по меньшему диаметру шлицов (центрирующая поверхность); - базируясь по меньшему диаметру шлицов и базовому торцу, выполняют зубонарезание. После термической обработки: - базируясь по наружному диаметру венца и базовому торцу, обрабатывают отверстие по центрирующим поверхностям; - базируясь по делительной окружности колеса, обрабатывают отверстие по центрирующей поверхности окончательно; - для колес 6-й степени точности выполняют предварительное и чистовое шлифование зубьев; - для колес грубее 7-й степени точности не предусматривают шлифование зубьев после термообработки, а ограничиваются зубошевенгованием до термообработки; - при обработке колес точнее 6-й степени точности для проведения чистовых и отделочных операций необходимо использовать оборудование высокого или особо высокого класса точности. Типовой технологический маршрут обработки зубчатого колеса приведен в табл. 12.4. 14 Таблица 12.4. Типовой технологический маршрут обработки цилиндрического зубчатого колеса № операции Наименование и содержание операции Технологические базы Оборудование Токарная — черновая токарная обработка наружных поверхностей и отверстая Наружная поверхность и торец 010 Термическая — отжиг 015 Протяжная — протягивание отверстия (шлицевого, шпоночного и т.п.) _" Поверхность отверстия и 020 Токарная — получистовая токарная обработка наружных поверхностей Поверхность отверстия и торец Токарный станок 025 Токарная — чистовая токарная обработка наружных поверхностей Поверхность отверстия и торец Токарный станок 030 Зубофрезерная — черновое нарезание зубьев Поверхность отверстия и торец Зубофрезерный станок 035 Термическая — закалка 040 Шлифовальная — шлифование отверстия и базового торца Делительная окружность и Внутришлифовальный торец станок 045 Шлифовальная — шлифование противоположного базового торца Базовый торец Плоскошлифовальный станок 050 Шлифовальная — шлифование зубьев Поверхность отверстия и торец Зубошлифовальный станок 05 4 торец — Токарный станок Электрическая печь Протяжный станок Установка ТВЧ 7. Обработка конических зубчатых колес Назначение и конструкция Конические зубчатые колеса служат для передачи вращательного движения между валами с пересекающимися или скрещивающимися под определенным углом осями. Конические зубчатые колеса бывают с прямыми, косыми или спиральными зубьями и имеют примерно такой же набор поверхностей, как и цилиндрические. Основное отличие составляет зубчатый венец с конической поверхностью и неодинаковой по длине зуба толщиной. Кроме того, базовый торец этих колес имеет значительно более жесткий допуск на осевой размер относительно элементов зубчатой поверхности (вершины делительного конуса). В соответствии с ГОСТ 1758—81 на конические зубчатые колеса (и передачи) установлено 12 степеней точности. Для колес 1 — 3-й степеней точности допуски не установлены. Показатели, определяющие контакт зубьев колес 4— 12-й степеней точности в паре (ведущее и ведомое колеса), — отклонения относительных размеров суммарного пятна контакта и по длине зуба. 15 Основные технические требования Конические зубчатые колеса имеют примерно такие же поверхности, как и цилиндрические колеса, поэтому ряд технических требований, приведенных в табл. 12.2, может быть предъявлен и к ним. Требования, касающиеся норм кинематической точности, плавности работы и контакта зубьев в передаче, существенно отличаются из-за специфики зубчатой поверхности конических колес. Для колес некоторых степеней точности и типоразмеров основные технические требования приведены в табл. 12.5, для других условий — в таблицах [6]. Технологический маршрут обработки Некоторые конические зубчатые колеса по форме близки к цилиндрическим, поэтому до обработки зубьев технологический маршрут их обработки аналогичен (см. табл. 12.4). В качестве технологических баз используют посадочное отверстие и торец или центровые отверстия (вал-шестерня), опорные шейки и торец. В качестве первой черновой базы используют коническую поверхность зубчатого венца. Нарезание зубьев конических колес выполняют в две стадии: - черновую; - чистовую. Для чернового фрезерования прямых зубьев используют специальные зубофрезерные полуавтоматы. Для чистовой обработки — зубопротяжные станки с круговой подачей и зубострогальные станки, для фрезерования спиральных зубьев - специальные зубофрезерные автоматы. 16 8. Особенности обработки червячных зубчатых колес Червячные передачи относятся к передачам с перекрещивающимися осями, обычно с углом 90°. Различают: - кинематические; - силовые червячные передачи. Кинематические служат для достижения высокой точности поворота при передаче движения. Силовые червячные передачи служат для передачи значительных крутящих моментов, а также применяются при больших передаточных отношениях. В ГОСТ 3675—81 предусмотрено 12 степеней точности червячных зубчатых передач, однако нормы точности приведены только для передач степеней точности с 3-й по 9-ю, так как передачи других степеней точности в машиностроении практически не используют. Нормы по кинематической точности, плавности работы, а также нормы, определяющие контакт зубьев в передаче (табл. 12.2 и 12.5), как и методика их назначения, мало отличаются от аналогичных норм для цилиндрических зубчатых колес, поэтому основные технические требования по точности их изготовления в данном разделе не приводятся. Особенности обработки связаны с тем, что многие червячные колеса выполняют составными биметаллическими. Зубчатый венец при этом выполняют из чугунов СЧ15, СЧ21 (при скоростях менее 2 м/с), из бронз БрОБЮ-1, БрОНФ (при скоростях более 5 м/с) и других цветных сплавов. Ступицу изготовляют из недорогих конструкционных сталей или чугунов. Венец и ступицу составных колес вначале обрабатывают раздельно, с окончательной обработкой поверхностей соединения и с оставлением припуска на остальные поверхности, а окончательную обработку выполняют в сборе. В остальном технологический маршрут обработки червячного зубчатого колеса сходен с технологическим маршрутом обработки цилиндрического колеса (табл. 12.4). Для обработки зубьев применяют фрезерование червячной фрезой с радиальной или тангенциальной подачей. Окончательную обработку выполняют червячным шевером. 17 9. Методы обработки поверхностей зубчатых колес Таблица 12.6. Методы обработки поверхностей зубчатых колес Обработка Шероховатость поверхности Ка, мкм Степень точности колес (квалитет точности поверхностей) Обработка отверстий Сверление 12, 5. ..25 12-14 Рассверливание 12, 5. ..25 12-14 Зенкерование черновое 12, 5. ..25 12-14 Зенкерование однократное литого отверстия 12, 5. ..6,3 12-14 Зенкерование прошитого отверстия 12,5. ..6,3 11-12 Зенкерование чистовое 3,2. ..6,3 10-11 Развертывание получистовое 6,3. ..12,5 9-10 Развертывание чистовое 1,6. ..3,2 7-8 Развертывание тонкое 0,4. ..0,8 7 Протягивание черновое литого или прошитого отверстия 2,5... 1,6 8-9 Протягивание чистовое после чернового или после сверления 0,8. ..3,2 7-8 Растачивание черновое 40. ..80 11-12 Растачивание чистовое 2,5... 5 8-9 Растачивание тонкое 0,1. ..0,63 7-6 Шлифование предварительное 2,5. ..1,6 8-9 Шлифование чистовое 1,25. ..0,63 7-8 Шлифование тонкое 0,63. ..0,1 5-6 Притирка, хонингование 0,32. ..0,04 6-7 Раскатывание, калибрование, алмазное выглаживание 0,63. ..0,05 8-7 Обработка зубьев Зубофрезерование модульной фрезой 12,5. ..6,3 [Ю; 9] Зубофрезерование червячной фрезой 6,3. ..3,2 [10-8] Зубодолбление 3,2... 1,6 [8; 7] Шероховатость поверхности Ка, мкм Степень точности колес (квалитет точности поверхностей) Зубострогание 3,2. ..0,8 [7-5] Зуботочение 3,2... 1,6 |8;7] Зубопротягивание 3,2. ..0,8 [7; 6] Зубошевингование 1,25. ..0,63 17; 6] Хонингование зубьев 0,5. ..0,1 [6; 5] Шлифование зубьев 1,25. ..0,5 [6; 5] Обкатывание зубьев 1,0. ..3,2 [7-5] Накатывание зубьев 2,0. ..0,8 [9; 8] \ Обработка 18 10. Особенности обработки червяков В машиностроении применяют цилиндрические и глобоидные зубчатые червячные передачи, следовательно, форма винтовой поверхности в осевом сечении может представлять собой рейку с прямолинейным (цилиндрическая передача) или криволинейным (глобоидная передача) расположением зубьев (рис. 12.2). По форме винтовой поверхности червяки делятся на четыре вида: архимедов, эвольвентный, конвалютный и нелинейчатый, которые отличаются друг от друга формой винтовой поверхности в различных сечениях червяка. Кроме того, различают червяки-валы и червяки-втулки (насадные). Рис. 12.2. Червячные передачи: а — цилиндрическая; б — глобоидная Набор поверхностей червяка аналогичен набору поверхностей ходового винта или ступенчатого вала, поэтому технические требования, предъявляемые к поверхностям этих деталей, также аналогичны (см. табл. 11.1 и 11.6). Для изготовления червяков в качестве материала используют низкоуглеродистые и легированные стали 15Х, 15ХА, 20Х, 20ХНВА, 20ХВ, а также качественные углеродистые и легированные стали 40, 45, 40Х, 40ХН. Глобоидные червяки изготовляют из сталей ЗЗХГН, 35ХМА. Червяки для быстроходных и высоконагруженных передач подвергают закалке до твердости 48...57 HRС. Для менее ответственных передач достаточно обеспечить твердость 270 НВ. Для построения технологического маршрута обработки червяка можно использовать типовой технологический маршрут изготовления ступенчатого вала или ходового винта (см. табл. 11.2 и 11.7). 19 11. Обработка вала-шестерни Рассматриваемая деталь относится к классу «круглые стержни». В ее конструкции преобладающими являются наружные поверхности вращения, Основные поверхности характеризуются достаточно высокими требованиями к точности размеров, их взаимному расположению, шероховатости поверхности и физико-механическим свойствам материала. В частности, допуск на шейки вала составляет 0,015 и 0,019 мм; шероховатость их поверхности должна соответствовать Rа = 1 ,25 - 0,5 мкм (7 - 3-му классу). Деталь входит в конструкцию автомобиля и изготавливается в условиях, характерных для крупносерийного и массового производства (рис. 5.1), Заготовкой служит штамповка. Материал - сталь марки I8ХГТ. В процессе изготовления заготовка подвергается термической обработке. Черновыми базами при обработке служат крайние шейки детали. Фиксация в основном направлении обеспечивает выступами. Обработка начинается с подрезки торцов зацентровки, что обеспечивает создание постоянных черновых баз. Обработка осуществляется точением (подрезка торцов) при изготовлении небольших количеств деталей с использованием специализированных фрезерно-центровальных станков в условиях крупносерийного и массового производства. Далее следует черновая и получистовая обработка цилиндрических поверхностей точением с использованием многоинструментальных наладок. Затем осуществляется обработка вспомогательных поверхностей (сверление отверстия), черновое шлифование шеек, служащих базой для нарезания зубьев, обработка зубчатого венца и шлицев. Осуществив, таким образом, съем основной части припуска, производят термическую и химико-термическую обработку: цементацию, закалку и отпуск. Учитывая достаточно высокую жесткость детали, ее правку не предусматривают. После термической обработки производится чистовое шлифование шеек, зубьев и шлицев (при необходимости). Возможен также вариант обработки зубьев в паре с ведомой шестерней, исключая чистовое шлифование зубьев. После термической обработки (ТО) возможно введение операции очистки поверхности от окалины, для чего могут быть применены струйноабразивная, виброабразивная обработки или химическое травление. Возможны варианты обработки детали: простейший (использование универсальных токарных, сверлильных, круглошлифовальных станков) и высокопроизводительный (применение фрезерно-центровальных станков, шестишпиндельных токарно-карусельных полуавтоматов и круглошлифовальных полуавтоматов). Более подробно технологический процесс обработки рассматриваемого типа детали включает следующие операция и методы обработки: 1) фрезерование (или подрезка) торцов; 2) двустороннее (или последовательное) центрование; 3) черновое точение цилиндрических поверхностей; 4) чистовое точение цилиндрических поверхностей, образование канавок, радиусов, фасок, скругление кромок; 5) шлифование цилиндрических поверхностей; 20 б) сверление отверстий; 7) черновое фрезерование зубьев; 8) чистовое фрезерование зубьев; 9) фрезерование шлицев; 10) шевингование зубьев; 11) зачистка заусенцев и скругление кромок; 12) промывка деталей и контроль; 13) термическая обработка, очистка от окалины 14) чистовое шлифование цилиндрических шеек и торцов; 15) скругление острых кромок; 16) промывка детали; 17) контроль качества. 21 Приложение 1 Маршрут обработки зубчатого колеса 22 23 Приложение 2 Маршрут обработки конического зубчатого колеса 24 25 Приложение 3 Маршрут обработки зубчатого колеса со шлицевым отверстием 26 27 Приложение 4 1. Цилиндрические зубчатые пары Профиль зубьев цилиндрических колес, как правило, имеют эвольвентную боковую форму. Однако, существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидной. Кроме того, в храповых механизмах применяются зубчатые колеса с несимметричным профилем зуба. Прямозубые колёса Прямозубые колёса самый распространённый вид зубчатых колёс. Зубья являются продолжением радиусов, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерен также должны располагаться строго параллельно. Косозубые колёса Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких колёс происходит плавнее, чем у прямозубых колес и с меньшим шумом. Недостатки косозубых колёс: 1. При работе косозубого колеса возникает механическая сила, направленная вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников. 2. Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок. Применение: Косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности. Шевронные колеса Шевронные колёса решают проблему осевой силы. Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на: упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов 28 устанавливают на плавающих опорах (как правило – на подшипниках с короткими цилиндрическими роликами). Передачи, основанные на таких зубчатых колесах, обычно называют «шевронными». Зубчатые колеса с внутренним зацеплением При жёстких ограничениях на габариты, в планетарных механизмах, в шестеренных насосах с внутренним зацеплением, в приводе башни танка, применяют колёса с зубчатым венцом, нарезанным с внутренней стороны. Вращение ведущего и ведомого колеса совершается в одну сторону. В такой передаче меньше потери на трение, то есть выше КПД. Секторные колеса Секторное колесо представляет собой часть обычного колеса любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах. Колеса с круговыми зубьями Передача на основе колёс с круговыми зубьями (передача Новикова) имеет ещё более высокие ходовые качества, чем косозубые - высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они имеют более низкий КПД и ресурс работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс. Храповые колеса Храповой механизм (храповик) - зубчатый механизм прерывистого движения, предназначенный для преобразования возвратно-вращательного движения в прерывистое вращательное движение в одном направлении. Проще говоря, xpaпoвик позволяет оси вращаться в одном направлении и не позволяет вращаться в другом. Храповые механизмы используются достаточно широко - например, в турникетах, гаечных ключах, заводных механизмах, домкратах, лебёдках и т. д. Храповик обычно имеет форму зубчатого колеса с несимметричными зубьями, имеющими упор с одной стороны. Движений колеса в обратную сторону ограничивается собачкой, которая прижимается к колесу пружиной или под собственным весом. 29 2. Изготовление зубчатых колес Метод обкатки В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк. Метод обкатки с применением гребёнки Режущий инструмент, имеющий форму зубчатой рейки, называется гребёнкой. На одной из сторон гребёнки по контуру её зубьев затачивается режущая кромка. Заготовка нарезаемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложное движение, состоящее из поступательного движения перпендикулярно к оси колеса и возвратно поступательного движения, параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката согласованное с движением резания гребёнки. Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки. Метод обкатки с применением червячной фрезы Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление. Метод обкатки с применением долбяка Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков. Зубодолбежный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратнопоступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла. 30 Метод копирования (Метод деления) Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется. Метод применялся в начале XX века. Недостаток метода состоит в низкой точности. Впадины изготовленного таким методом колеса сильно отличаются друг от друга. Горячее и холодное накатывание Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности. КОНИЧЕСКИЕ ЗУБЧАТЫЕ КОЛЕСА Технологический маршрут механической обработки конических зубчатых колес М а те р и а л ы и з а г о то в к и д л я к о н и ч е с к и х з уб ч а ты х к о л е с 04. 09. 2013 | Автор: admi n Последовательность операций изготовления штамповкой конических зубчатых колес с формообразованием зубьев без последующей их обработки. Технологическим процессом предусмотрены следующие операции: отрезка штучной заготовки, обтачивание заготовки до получения требуемых для штамповки формы и объема металла, нагрев заготовки для предохранения от образования окалины в атмосфере инертного газа и черновая, а затем чистовая штамповка. После штамповки заготовку подвергают отпуску, механической обработке для удаления облоя, сверлению, зенкерованию и развертыванию центрального отверстия до требуемого размера. Со штампованными зубьями можно изготовлять колеса из конструкционных и высоколегированных сталей, а также из цветных металлов. Штампованные зубья могут выдерживать более высокие нагрузки, чем зубья колес, нарезанных на станках. Точность штампованных зубьев колес зависит главным образом от точности изготовления штампа. Штамп изготовляется путем механического и химического копирования его с закаленного и шлифованного эталонного зубчатого колеса, размеры которого были выполнены с учетом усадки. После штамповки последующая механическая обработка конического зубчатого колеса должна быть минимальной. Опыт подтверждает, что эффективной является штамповка зубчатых колес со с ложным наружным контуром, зубчатых колес со ступицами, буртиками и т. д. Применение заготовки с формообразованием зуба сокращает расход метала на 30 -40%. Изготовление конических зубчатых колес со штампованными зубьями может быть рентабельным в массовом и к рупносерийном производстве. 31 Полученные таким путем зубчатые колеса отвечают 3 -му классу точности и могут работать в механизмах с окружными скоростями до 5 м/сек. Заготовки конических колес со ступцей, типа применяемых в рольгангах при групповом изготовлении, обычно предварительно обрабатываются на токарных или карусельных станках, затем производится протягивание отверстия, шпоночных или шлицевых пазов. После этого следует чистовая обработка на центровой или шпиндельной оправке. При штучном изготовлении таких колес черновая и чистовая токарная обработка основных сопряженных поверхностей выполняется в одну установку, затем в заготовках протягиваются или долбятся по разметке шпоночные пазы. Шестеренные валы проходят обработку по маршруту ступенчатых валов. Яндекс.ДиректКрановые колеса Изготовление крановых колес. Качество, гарантия изготовителя.Адрес и телефон prommeh.ru Крупные конические колеса со ступицей или типа венцов обрабатываются на карусельных станках. Первая установка производится прибыльным торцом вверх. После обдирки с припуском 3—5 мм на сторону и подрезки базового торца производится чистовая обработка. При чистовой обточке необходимо обеспечить совпадение осей наружного и дополнительного конусов с осью отверстия, поэтому эти переходы следует выполнять за одну установку, либо производить обработку на оправке. В зависимости от величины угла наружного конуса обработка конической поверхности может выполняться различными способами. При малых углах до 30° конус обтачивается за счет соответствующего угла поворота направляющих ползуна (штосселя) карусельного станка. При углах до 45° используется включение двух подач — вертикальной и горизонтальной, величина и направление которых устанавливаются сменными колесами. Для получения конических поверхностей с большим углом используют комбинацию горизонтальной подачи суппорта и подачи вдоль оси направляющих ползуна, которые устанавливаются на некоторый дополнительный угол (наклонной подачи). При углах наружного конуса более 85° обработка этим способом не обеспечивает необходимую шероховатость поверхности, и поэтому в таких случаях целесообразно выполнять обработку конической поверхности обтачиванием по копиру. Для контроля углов конических поверхностей применяются различного рода шаблоны. В остальном обработка заготовок конических колес по сути дела не отличается от обработки заготовок для цилиндрических зубчатых колес 32 Т е х н о л о г и ч е с к и й м а р шр ут о б р а б о тк и 29. 09. 2013 | Автор: admi n Эта операция может быть более эффективно выполнена на токарном станке с копировальным устройством. Обработка зубьев производится путем чернового зубофрезерования модульной фрез ой на зубофрезерном станке мод. ЕЗ -1 н чистового зубострогания двумя строгальными резцами на зубострогальном станке мод. 5А26. Технологический маршрут изготовления в серийном производстве конического зубчатого колеса со ступицей; диаметр начальной окружнос ти 125 мм, 2-го класса точности, с прямыми зубьями и центральным шлицевым отверстием; число зубьев 50, модуль 2,5 мм, материал — сталь 20Х. Зубчатое колесо и заготовка — поковка с прошитым отверстие. Обработка этого зубчатого колеса начинается с зенкерован ия центрального отверстия на вертикально-сверлильном станке; затем производится чистовое протягивание шлицев комбинированной протяжкой и протягивание отверстия с припуском под шлифование. Заготовка насаживается на шлицевую оправку и обтачивается на многоре зцовом станке по схеме. После контроля механической обработки производится строгание зубьев начерно и начисто на зубострогальном станке мод. 5А26 и прикатывание. Термическая обработка заключается в цементации, закалке и отпуске. После термической обработки производится зачистка заусенцев и забоин, калибрование шлицев и шлифование центрального отверстия на внутришлифовальном станке. Н а р е з а н и е з уб ь е в 22. 09. 2013 | Автор: admi n Нарезание зубьев и их прикатывание производятся на консоль ной оправке. Базами являются центральное отверстие и торец. В настоящее время разработан способ шевингования конических зубчатых колес на обычном шевинговальном станке с помощью специального конического шевера. Шевингование значительно повышает точность зубьев и чистоту их рабочих поверхностей. Термическая обработк а зубьев конических колес производится так же, как и цилиндрических. Центральные отверстия конических зубчатых колес, подвергаемых закалке на установке с нагревом т. в. ч., до термической обработки обычно обрабатывают начисто в размер, а после термической обработки калибруют прошивкой. При калибровке снимают забоины, задиры и другие дефекты. Если конические зубчатые колеса подвергаются цементации и закалке, то их центральные отверстия шлифуют. Эта операция выполняется на внутришлифовальиых станках в специал ьных патронах. При шлифовании центрального отверстия конических зубчатых колес базовыми поверхностями являются начальный конус и торец. У конических зубчатых колес 1 -го класса точности производят шлифование профиля зубьев. Прямые зубья шлифуют на станке мо д. 5870, а круговые зубья — на станке мод. 5872. Шлифование профиля зубьев на станке мод. 5872 производится абразивным кругом чашечной формы, диаметр которого выбирается таким же, как соответствующий диаметр резцовой головки При шлифовании зубьев конически е зубчатые колеса устанавливают на консольные оправки; базовыми поверхностями при этом являются центральное отверстие и торец. шлифование зубьев на зубошлифовальном станке мод. 5870. 4.6.2 Геометрические параметры конического зубчатого колеса Основные геометрические размеры определяют в зависимости от модуля и числа зубьев. Высота и толщина зубьев конических колёс постепенно уменьшается по мере приближения к вершине конуса. Соответственно изменяются шаг, модуль и делительные диаметры, которых может быть бесчисленное множество. 33 Основные геометрические размеры имеют обозначения, принятые для прямозубых конических передач рис. 2.3.18. Рисунок 2.3.18 Геометрия конического колеса Внешний диаметр : (2.3.45) где - максимальный модуль зубьев – внешний окружной модуль, полученный по внешнему торцу колеса. Внешнее конусное расстояние (2.3.46) Среднее конусное расстояние зубчатого венца колеса (2.3.47), где b – ширина (2.3.48) 34 - коэффициент ширины зубчатого венца относительно внешнего конусного расстояния. - углы делительных конусов; Средний модуль (2.3.49) Средние делительные диаметры: (2.3.50) (2.3.51) В соответствии с исходным контуром прямозубых конических колёс радиальный зазор c = 0,2 , тогда внешняя высота головки зуба (2.3.52) и внешняя высота ножки зуба (2.3.53). Внешние диаметры вершин зубьев (2.3.54) (2.3.55) Угол ножки зуба Угол головки зуба (2.3.56). ; (2.3.57) 35 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Технология машиностроения. В.В.Клепиков, А. Н. Бодров, Москва, ФОРУМ-ИНФРА-М, 2004. 2. Технология машиностроения. А.П. Тихонов, М.А.Заславский, Машгиз, 1963. 3. Технология машиностроения. Сборник задач и упражнений. В.А.Аверченков, О.А.Горленко и др., Москва, ИНФРА-М, 2005. 4. Справочник инженера-технолога в машиностроении. А.П. Бабичев, И.М. Чукарина и др., Ростов-на-Дону, ФЕНИКС, 2006. 5. Технология машиностроения. Книга 1. Основы технологии машиностроения. С.Л. Мурашкин, Москва, Высшая школа, 2003. 6. «Технология машиностроения. Книга 2.Производство деталей машин под редакцией С.Л. Мурашкина, М.,2003г. 36 7. Технология машиностроения. Л.В.Лебедев, В.У. Мнацакян и др., Москва, Высшая школа, АСАДЕМА, 2006 8. Справочник технолога – машиностроителя. Том 1 под редакцией А.Г.Косиловой и Р.К. Мещерякова, Москва, «Машиностроение» 1972г. 9. Справочник технолога – машиностроителя. Том 2 под редакцией А.Н. Малова, Москва, «Машиностроение» 1972г. 10.Классификатор ЕСКД, классы 71,72,73,74,75,76. Иллюстированный определитель деталей. Москва, 1986. 11. ГОСТ 3.1107-81. Опоры, зажимы и установочные устройства. Графическое обозначение. 37