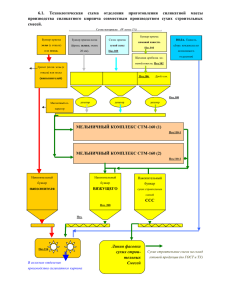

Публичное акционерное общество «Метафракс» ________Дирекция строящегося комплекса АКМ________ (наименование структурного подразделения) Работа молодого специалиста Исследование процесса образования биурета в плаве карбамида (название итоговой работы молодого специалиста) Куратор молодого специалиста: ____________ _Ратков К.Е._ (подпись) (Ф.И.О) «______»___________20 г. Молодой специалист: ____________ _Бектургунов О.Б.__ (подпись) (Ф.И.О) «______»___________20 г. Рецензия главного специалиста: ______________________ (подпись) 1 «______»___________20 г. Оглавление Характеристика продукта и его применение .................................................. 4 Краткое описание технологической схемы ..................................................... 6 Физико-химические основы накопления биурета ....................................... 21 Возможные пути решения проблемы .............................................................. 27 Оптимальное решение проблемы .................................................................... 28 Заключение ........................................................................................................... 30 Литературные источники.................................................................................. 31 2 Введение Данная работа представлена на 31 листе, содержит 6 рисунков, 1 таблицу и приложение 1. Целью работы является изучение влияния различных факторов на процесс образования биурета в плаве карбамида, а также определение методов его минимизирования. Исследована литературная информация, касающаяся производства карбамида и условий образования биурета в плаве карбамида, а также его влияние на качество смол при дальнейшей его переработке. 3 Характеристика продукта и его применение Карбамид (мочевина) – полный амид угольной кислоты. Карбамид представляет собой бесцветные кристаллы легкорастворимые в воде, спирте, жидком аммиаке [1]. В России выпускают карбамид двух марок – А и Б. Карбамид марки А предназначен для использования в промышленности в производстве пластмасс, смол, клеев. Карбамид марки Б используется в сельском хозяйстве в качестве минерального азотного удобрения и как кормовая добавка в животноводстве. Карбамид – это вид удобрений, являющийся наиболее концентрированным из азотных удобрений, содержание азота в нем составляет 46,3 %, помимо аммиака. Удельный вес карбамида в производстве азотных удобрений в России составляет 29 % – 32 %. На сегодняшний день различные товарные продукты на основе карбамида находят широкое применение не только в промышленности и сельском хозяйстве, но и в ряде других отраслей. Рассмотрим основные области применения карбамида [2]. Карбамид в сельском хозяйстве. Карбамид представляет собой азотное удобрение, содержащие азот в амидной форме (в составе NH2группы). По сравнению с другими твердыми азотными удобрениями карбамид содержит наибольшее количество азота, это, в основном, и определяет экономическую целесообразность его использования в сельском хозяйстве в качестве удобрения [3]. Карбамид в промышленности. В промышленности карбамид применяется в виде карбамидоформальдегидных полимеров в производстве пластических масс, синтетических клеев, а также при получении составов для пропитки тканей с целью повышения их прочности, для обработки бумаги с целью улучшения ее механических свойств и т. д. [4]. 4 Карбамид промышленности широко для применяется приготовления также разного в фармацевтической рода успокаивающих, снотворных и других лекарств, а также при изготовлении дезинфицирующих средств, косметических кремов, зубных паст и т. п. В нефтяной промышленности карбамид используется для депарафинизации дизельного топлива и масел, в деревообрабатывающей промышленности для пропитки древесины и придания ей большей стойкости, в кожевенной – для дубления белых кож, для очистки отходящих газов мусоросжигающих заводов и т. д. Карбамид также может использоваться для получения меламина, жидкого удобрения на основе карбамида – карбамидо-аммиачной селитры (КАС). Все промышленные способы получения карбамида основаны на его образовании по реакции аммиака с диоксидом углерода при температурах около 200 °С и давлениях порядка 200 атм и выше, поэтому в большинстве случаев производства карбамида совмещают с аммиачными производствами. 5 Краткое описание технологической схемы Принципиальную технологическую схему производства карбамида см. в Приложение 1. Синтез карбамида Синтез карбамида из аммиака и диоксида углерода протекает по реакциям: 2NH3ж + CO2г ↔ NH2COONH4ж + 125,6 кДж / моль (1) NH2COONH4ж ↔ NH2CONH2ж + H2Oж - 15,49 кДж / моль (2) Реакция (1) образования карбамата аммония протекает при следующих параметрах: - температура 170 - 175 °С; - давление 13,4 - 14,4 МПа. Реакция (2) образование карбамида из карбамата аммония протекает при следующих параметрах: - температура 184 - 189 ° С; - давление 14,1 МПа - 14,7 МПа; - мольном соотношении в жидкой фазе NH3: CO2: H2O равном (2.8-3.3) : 1 : не больше 0.7; - время пребывания реакционной смеси в колонне синтеза около 1 часа. Реакционная смесь, состоящая из карбамида (33%масс.), карбамата аммония, диоксида углерода и воды, с температурой 175 - 185 ° С из колонны синтеза поз. 30-R-2001 через переливную трубу, расположенную внутри аппарата, поступает через клапан на распределительное устройство стриппера поз. 30Е-2001. 6 Стриппер поз. 30-Е-2001 представляет собой вертикальный кожухотрубный теплообменный аппарат (С распределительным устройством в верхней и нижней камере. Число трубок 2400 штук). В стриппере поз. 30-Е-2001 реакционная смесь в виде пленки стекает по трубкам, где контактирует с диоксидом углерода, движется противотоком. Необходимое тепло для разложения карбамата аммония подводится паром высокого давления, подаваемого в межтрубное пространство стриппера поз. 30-Е-2001 из сатуратора пара высокого давления поз. 30-V-8001. Раствор карбамида с температурой 157 - 175 ° С с массовой долей карбамида не менее 56%масс, и массовой долей аммиака не более 10,0% поступает в ректификационную колонну поз. 30-C-3001. Газы дистилляции после стриппера поз. 30-Е-2001 делятся на два потока: - первый (основной) поток с температурой не выше 189 ° С поступает в нижнюю часть конденсатора карбамата высокого давления поз. 30-Е-2002; - второй (добавочный, для поддержания температурного режима в колонне синтеза поз. 30-R-2001) поток с температурой не выше 189 °С поступает в нижнюю часть реактора поз. 30-R-2001 (27-35% от общего количества газов дистилляции). Жидкий аммиак от насосов поз. P-1001 A/B с объемным расходом 40 м3 60 м3, давлением 15,5 МПа - 16 МПа, делится на два потока: Один поток инжектирует карбамат аммония из скруббера поз. 30-Е-2003 с помощью инжектора высокого давления поз. 30-J-2001в нижнюю часть конденсатора карбамата высокого давления поз. 30-Е-2002. Второй поток инжектирует карбамат аммония из конденсатора карбамата ВД поз. 30-Е-2002 с температурой не выше 175 ° С с помощью инжектора поз. 30-J-2002, подается в нижнюю часть колонны синтеза поз. 30-R-2001. В колонне синтеза поз. 30-R-2001 диоксид углерода реагирует с аммиаком, отдавая тепло для эндотермического процесса дегидратации карбамата аммония в карбамид, обеспечивая температуру верха колонны синтеза 180 °С - 189 °С. 7 Колонна синтеза поз. 30-R-2001 - вертикальный цилиндрический аппарат, футерованный хромоникельмолибденовой сталью, объемом 167,6 м3. Для улучшения гидродинамического режима (перемешивания реакционной смеси), эффективного контакта газовой и жидкой фаз колонна синтеза поз. 30-R-2001 оборудована газораспределителем в нижней части и 11 тарелками, которые создают каскад последовательных реакторов, предотвращающие продольную циркуляцию. Конструкция тарелок в колонне синтеза поз. 30-R2001 обеспечивает раздельное прохождение газовой и жидкой фаз через тарелки и приводит к улучшению тепло-массообмена. Таким образом, колонна синтеза поз. 30-R-2001 работает в режиме близком к реактору идеального вытеснения, за счет чего достигается высокая степень конверсии диоксида углерода в карбамид. Конденсатор поз. 30-Е-2002 - вертикальный кожухотрубный теплообменный аппарат, затопленного типа (оснащён специальным распределительным устройством в нижней камере и сепарационным стаканом в верхней части, в аппарате происходит естественная циркуляция за счет градиента плотности раствора по 10 % трубок аппарата от их общего количества. Площадь теплообмена 1935 м2. Число трубок 2200 штук). В трубное пространство которого подается жидкий аммиак, карбамат аммония и газы дистилляции из стриппера поз.30-Е-2001. Жидкая и парогазовая фазы смешиваются в нижней части и распределяются по трубкам аппарата (в линию после инжектора поз. 30-J-2001 в 30-Е-2002 подается раствор углеаммонийных из узла конденсации газов производства меламина), где проходит конденсация аммиака и диоксида углерода с образованием карбамата аммония при температуре 160 - 175 °С. Далее раствор поступает в колонну синтеза поз. 30R-2001. Межтрубное пространство конденсатора высокого давления поз. 30-Е-2002 сопряжено в верхней и нижней части с сепараторами пара низкого давления поз. 30-V-8002 A/B (Объем 40 м3). 8 Тепло, выделяемое при конденсации аммиака с диоксидом углерода, используется для образования пара низкого давления 0,32 МПа - 0,57 МПа путем испарения конденсата. Получаемый пар низкого давления используется для технических целей в производстве карбамида. Парогазовая фаза с верхней части колонны синтеза поз. 30-R-2001 с температурой 184 °С - 189 °С, и верхней части конденсатора с температурой 170 °С - 177 °С, выводится в буферную часть скруббера высокого давления поз. 30-Е-2003, где удаляются инертные газы, а сконденсированные углеаммонийные соли возвращаются в узел синтеза. Скруббер высокого давления поз. 30-Е-2003 - вертикальный цилиндрический аппарат, футерованный хромоникельмолибденовой сталью, который состоит из буферной зоны, массообменной (Объём насадки 0.98м3, кольца Паля), теплообменной (Площадь теплообмена 150 м2. Число трубок 764 штук из которых 42 циркуляционные) и нижнего смесительного устройства. В скруббере высокого давления поз. Е-2003 происходит конденсация аммиака и диоксида углерода в раствор углеамонийных солей, с температурой 160 - 168 °С, образовавшийся карбамат отводится из верхней части теплообменной части скруббера высокого давления поз. 30-Е-2003 на инжектор ВД поз. 30-J-2001. Газы, не сконденсировавшиеся в скруббере поз. 30-Е-2003 поступают в абсорбер поз. 30-C-6001. 9 Рециркуляция Раствор карбамида, выходит из стриппера поз. 30-Е-2001, редуцируется до давления не выше 0,3 МПа и температурой 100 - 115 °С, поступает в верхнюю часть ректификационной колонны поз. 30-C-3001. Ректификационная колонна - вертикальный аппарат, заполненный насадкой из колец "Паля" (Объем 3м3), разделенный на две части "глухой тарелкой». Противотоком раствора карбамида через насадку, снизу-вверх движется газовая фаза. В слое насадки происходит тепло- и массообмен потоков, движущихся навстречу друг другу. Раствор карбамида проходит слой насадки, стекает на "глухую тарелку" и по переливной трубе поступает в трубное пространство теплообменника поз. 30-Е-3001 (Площадь теплообмена 946,88м2. Число трубок 2080 штук). В теплообменнике 30-Е-3001 при давлении в системе не выше 0,3 МПа и температуре 130 - 140 °С проходит конечное разложение карбамата аммония на аммиак и диоксид углерода и их отвод после передачи тепла раствора карбамида, который поступает в ректификационную колонну поз. 30-C-3001. В нижней части ректификационной колонны поз. 30-C-3001 газовая фаза отделяется от раствора карбамида и через "глухую тарелку" поступает в верхнюю часть колонны, заполненную насадкой, где охлаждается более холодным раствором карбамида, стекающей по насадке сверху вниз, а раствор прогревается. Раствор карбамида после ректификационной колонны поз. 30-C-3001, поступает в вакуум-испаритель поз. 30-V-3001 (Объем сепаратора 22м3) через испаритель быстрого выделения газа поз. 30-E-3003 (Площадь теплообмена 181,54м2. Число трубок 761 штук) который подогревается конденсатом контура охлаждения скруббера высокого давления поз.30-Е2003 с температурой до 125 °С на входе в 30-E-3003. В результате снижения давления в вакуум-испарителе поз. 30-V-3001 из раствора выделяются пары воды и аммиака, которые поступают в 10 межтрубное пространство горизонтального кожухотрубчатого конденсатора поз. 30-E-3005, который охлаждается оборотной водой, подаваемой в трубное пространство. Конденсат сокового пара, через гидрозатвор стекает в сборник поз. 30-D-7001 секция «А». Раствор карбамида из вакуум-испарителя поз. 30V-3001 с температурой не выше 85 - 95 °С поступает в гидрозатвор сборника раствора карбамида поз.30- D-3001 секция «А». Инертные газы из конденсатора поз. 30-E-3005 поступают в конденсатор вакуум-выпарки первой ступени поз. 30-E-4003. Абсолютное давление 35кПа - 70кПа в вакуум-испарителе поз. 30-V-3001 поддерживается отводом инертных газов из конденсатора поз. 30-E-3005 в конденсатор поз. 30-E-4003, и изменением расхода оборотной воды в конденсатор поз. 30-E-3005. Уровень раствора карбамида в сборнике поз. 30-D-3001 не ниже 10% по LI-3022 секция «С» и температура не выше 98 °С контролируется на ЦПУ. При переполнении сборника поз. 30-D-3001 раствор карбамида направляется в аварийную емкость раствора карбамида и аммиачной воды (технологического конденсата) поз. 30-D-7003 (Объемом 32 м3). Парогазовая смесь из верхней части ректификационной колонны поз. 30-C-3001 увлажняется слабым раствором УАС от насоса поз. Р-7004 А/В и вместе с отходящим раствором карбоната аммония от производства меламина поступает в межтрубное пространство конденсатора поз. 30-E-3002 (Площадь теплообмена 988,367м2. Число U-образных трубок 1558 штук), предусмотрена подача диоксида углерода после сепаратора второй ступени сжатия компрессора поз.30-ТК-1001 для закрепления раствора УАС. Тепло выделяемое при конденсации, снимается циркулирующим конденсатом, который подается через холодильник конденсатора НД поз. 30-E-3004 (Площадь теплообмена 577,398м2. Число трубок 1206 штук) насосом поз. 30Р-3004 А/В. Температура циркуляционного конденсата на входе в конденсатор НД поз. 30-Е-3002 поддерживается в пределах 60 °С - 65 °С. Потери воды в контуре 11 охлаждения конденсаторов поз. 30-E-3002 восполняют с напорного бака поз. 30-D-3002, который подпитывается от насоса поз. 30-Р-8001А/В. Газожидкостная смесь из верхней части конденсатора НД поз. 30-Е-3002 с температурой 65 °С –75 °С поступает в напорный бак раствора карбамата поз. 30-V-3002 (Объемом 15 м3), на котором установлен скруббер низкого давления поз. 30-С-3002, заполненный насадкой из колец "Паля"(Объем насадки 0,43 м3). Газообразный аммиак и диоксид углерода, не сконденсированные в конденсаторе поз. 30-Е-3002, из напорного бака поз. 30-V-3002 поступают в скруббер поз. 30-С-3002, где орошаются слабым раствором солей от насоса поз. 30-Р-3003 А/В Слабый раствор углеамонийних солей (УАС) с температурой 50 - 80 °С из скруббера поз. 30С-3002 подается самотеком в конденсатор поз. 30-Е-3002. При повышении уровня в скруббере НД поз. 30-С-3002 слабый раствор УАС через переливную линию поступает в нижнюю часть напорного бака поз. 30V-3002, где смешивается с более концентрированным раствором УАС. Раствор УАС скапливается в напорном баке поз. 30-V-3002, имеет следующий состав в массовых долях: аммиака - 27 – 33 %; диоксида углерода 30 – 36 % (выше 37 % ведет к быстрому износу уплотнений вала насоса и увеличивает скорость коррозии); карбамида не более 1,5 %; биурета не более 1,4%, остальное вода. Раствор УАС с напорного бака поз. 30-V-3002 насосами карбамата ВД поз. 30-P-3001 A/B с давлением 16 МПа подается в скруббер высокого давления поз. 30-Е-2003 узла синтеза. 12 Узел конденсации отходящих газов производства меламина (Off-gas) Данный узел предназначен для конденсации образовавшихся при производстве меламина, газообразного аммиака и диоксида углерода, и возвратом их в узел синтеза карбамида в виде раствора карбамата аммония. Отходящий газ, поступающий из агрегата производства меламина с давлением 10,7 Мпа и температурой 212,7 °C (с содержанием аммиака до 47,5% масс. и диоксида углерода до 52,5% масс., расходом до 11т/час) направляется на переработку в узел Off-gas агрегата производства карбамида для конденсации CO2 и NH3. Поток отходящего газа смешивается с воздухом КИП высокого давления, поступающий от ресивера поз.75-V-7503 с температурой 35 °C и давлением 15 МПа в смеситель поз.30-X-2501, в количестве 50 кг/час через отсекатель XV-2510 и подается для пассивирования оборудования секции Off-gas. В смесителе поз.30-X-2501 газовая фаза смешивается с карбаматом аммония от насоса поз. 30-Р3001А/В. Двухфазный поток поступает в конденсатор отходящего газа поз. 30-E-2501 (Площадь теплообмена 798,6 м2. Число U-образных трубок 556 штук), который представляет собой теплообменник типа «Kettlе», работающий при 10.5-11.0МПа. Тепло выделяемое при конденсации отходящего газа образует насыщенный пар давлением 0,32 МПа. Пар от конденсатора отходящего газа поз. 30-E-2501 поступает с расходом до 8 т/час на узел выпаривания раствора карбамида для производства меламина, а при избытке пара поступает в десорбере поз. 30-С-7001. Газожидкостная смесь конденсируется при температуре 150 °С и направляется в резервуар карбамата отходящего газа поз. 30-V-2501 (Объемом 44,85м3), где жидкий раствор карбамата отделяется и подается на всас плунжерного насоса высокого давления поз. 30-P-2501 A/B. Насосом поз.30-P-2501 A/B карбамат аммония подается в конденсатор карбамата поз.30-Е-2002 с расходом от 3,5 до 21 м3/час, с температурой 152 °С и давлением 15 Мпа. Технологические 13 пары из ресивера поз.30-V-2501 направляются в абсорбер среднего давления поз. 30-C-6001 для окончательной промывки от аммиака и диоксида углерода. 14 Вакуум выпарка и конденсация (Приллирование) Раствор карбамида (с расходом 50 – 85 м3/час) с массовой долей карбамида не менее чем 72%, температурой не выше 98 °С насосами поз. 30-P-3002 A/B из сборника раствора карбамида поз. 30-D-3001(из секции «A» и секции «C») подается в теплообменник I ступени выпарки поз. 30-Е-4001 (Площадь теплообмена 550,6 м2. Число трубок 3450 штук). Испарители I и II ступени выпаривания, представляют собой выносные кожухотрубчатые теплообменники. Испарители I и II ступени выпаривания, соединенные в верхней части с сепараторами тангенциально (для лучшей сепарации, и чтобы раствор не разбрызгивался при поступлении в сепаратор что повлечёт унос карбамида с соковым паром) поз. 30-V-4001(Объемом 113,7 м3), поз. 30V-4002 (Объемом 99,5 м3) соответственно. Резервуар раствора карбамида поз. 30-D-3001 состоит из трех секций: - Cекция «А» — это гидрозатвор емкости раствора карбамида поз. 30-D3001объемом 20 м3, предназначен для уменьшения времени пребывания раствора карбамида в резервуаре, чтоб минимизировать образования биурета. - Cекция «В» отсек предназначен только для узла выпаривания меламина (объемом 80 м3). - Cекция «С» отсек больше предыдущих (объемом 302 м3), при нормальной работе держится минимальный уровень, а используется только для приема раствора карбамида вовремя циркуляции узла выпаривания для приллирования и меламина, слабого раствора карбамида из узла растворения от насоса поз. 35-Р-3552А/В, ванны очистного устройства поз. 30-D-5003 и закрытого дренажа при промывке конусов и рабочей решетки аппарата кипящего слоя. На I ступени выпарки раствор карбамида выпаривается при температуре 125 °С - 130 °С и вакуумом не менее 0,05 МПа. Температура раствора на 15 выходе из I ступени регулируется давлением пара, с коррекцией по температуре на входе в испаритель. Парожидкостная смесь из испарителя поз. 30-Е-4001 поступает в сепаратор поз. 30-V-4001 тангенциально, где из раствора карбамида отделяются соковые пары. Раствор карбамида из сепаратора поз. 30-V-4001 по барометрической трубе поступает в испаритель II ступени выпаривания поз. 30-Е-4002 (Площадь теплообмена 224,4 м2. Число трубок 2250 штук). На II ступени выпарки раствор выпаривается под вакуумом не менее 0,003 МПа и температуре 135 °С - 140 °С до массовой доли карбамида в плаве 99,6% - 99,8%. Температура плава на выходе из II ступени выпарки поддерживается регулятором давления пара, с коррекцией по температуре на входе в испаритель. Парожидкостная смесь из испарителя поз. 30-Е-4002 поступает в сепаратор поз. 30-V-4002 тангенциально, где из раствора карбамида отделяются соковые пары. Температура плава не менее 136 °С на выходе из сепаратора поддерживается подачей пара в испаритель поз. 30-Е-4002. Плав карбамида из сепаратора поз. 30-V-4002 поступает на всас насосов плава поз. 30-Р4001А/В и далее на узел грануляции (приллирования). Для предотвращения кристаллизации плава, все трубопроводы плава обогреваются паром 0,25МПа - 0,3 МПа. Во время пуска узла выпаривания до выхода на нормальный технологический режим плав карбамида через трехходовой клапан HV-5100 циркулирует от насоса поз. 30-Р-4001А/В в сборник поз. 30-D-3001.Когда узел выпаривания выведен на НТР, плав подается на гранулятор поз.30-X5004 A/B. В линию циркуляции плава подается пар 0,32 МПа - 0,38 МПа для пропаривания линии циркуляции. На всас насосов плава поз. 30-Р-4001А/В подается КФК с контролем температуры не более 35 °С, следует соблюдать такую температуру, так как КФК при большей температуре начинает 16 полимеризоваться, давление 0,5-0,7 МПа и расходом 4кг КФК на одну тонну карбамида. Соковые пары из сепараторов поз. 30-V-4001 и 30-V-4002 охлаждаются в конденсаторах, которые орошаются холодным паровым конденсатом от насоса поз.30-Р-8002А/В или технологическим конденсатом (аммиачная вода) от насоса поз. 30-Р-6001, и поступают в абсорбцию НД. Соковые пары из конденсаторов поз. 30-E-3005, 30-E-4003, 30-E-4004, 30-E-4005, 30-E-4006, 30-E-4007 сливаются по барометрическим трубопроводам в сборник аммиачной воды поз. 30-D-7001 секцию «В», откуда насосами поз. 30-P-7001 A/B, подаются в узел десорбции и гидролиза, а насосами поз. 30-P-6001 A/B на орошение абсорбера среднего давления поз. 30-C-6001 (абсорбер низкого давления поз. 30-C-6002) и скруббера поз. 30-С-3002. Для предотвращения кристаллизации карбамида на стенках сепаратора поз. 30-V-4001 предусмотрено промывание паровым конденсатом от насоса поз. 30-P-8001 A/B, а поз. 30-V-4002 периодически промывается плавом от насоса поз. 30-Р-4001 А/В, а также в газоходах сокового пара от сепараторов поз. 30-V-4001, 30-V-4002 предусмотрено постоянное промывание от насоса поз.30-Р-6001. В эжекторах I и II ступени выпарки используется пар давлением 0,32 МПа 0,38 МПа. 17 Приллирование карбамида Плав после узла выпаривания насосом поз.30-Р-4001 А/В подается на фильтр плава поз. 30-F-5001, где очищается от механических примесей и далее подается на гранулятор поз. 30-X-5002 (A/B/C/D – корзины гранулятора, которые выбираются в зависимости от нагрузки агрегата 38 – 66т/час) Вибрационный центробежный гранулятор карбамида поз. 30-X-5004 A/B предназначен для разбрызгивания плава карбамида в стволе башни приллирования на одноразмерные капли, образующиеся в результате механических колебаний, передаваемых потока струй плава карбамида через корзину гранулятора от электромеханического вибратора, который установлен в верхней части гранулятора. Плав карбамида подается в гранулятор через устройство ввода плава на лопатки распределителя, который вращается и равномерно распределяет плав по внутренней поверхности перфорированного конуса распределителя, с которого стекает через отверстия распределителя в корзину гранулятора. Частота оборотов корзины гранулятора 170 мин-1 - 190 мин-1 регулируется по месту от преобразователя частоты мотор-редуктора гранулятора поз. SRC-50451. Для обеспечения получения гранул заданного диаметра гранулятор оснащен системой автоматического управления частотой электромеханического вибратора. Частота вибрации гранулятора задается автоматически и зависит от уровня плава карбамида в грануляторе и заданного диаметра гранул. Система автоматического управления предусматривает: ● измерения уровня плава карбамида в корзине гранулятора; ● измерения частоты вращения корзины гранулятора; ● систему сигнализации и блокировки; ● обработка сигналов и управления частотой вибрации; ● переключение на ручное управление. 18 С целью снижения транспортировки, перед слеживаемости насосом карбамида плава поз. при хранении 30-Р-4001 и подается карбамидоформальдегидная смола (КФК) от насосов поз. 30-Р-5004 А/В объемный расход 23дм3/ч - 160дм3/ч регулируется с помощью регулятора (частотный преобразователь), который управляется с ЦПУ. Капли плава разбрызгиваются в виде «факела», за время падения в стволе башни приллирования кристаллизуются в гранулы, охлаждаясь во встречном потоке воздуха. Воздух всасывается через окна с регулируемыми жалюзи в нижней части башни приллирования вентиляторами поз. 30-К-5001 А/В (расход воздуха 500000 – 650000 м3/час) противотоком падающим гранулам карбамида на аппарат «кипящий слой» поз.30-Е-5003 (КС). Аппарат «КС» — это перфорированная решётка с отверстиями диаметром 4 – 6 мм (верхняя решётка, на которой карбамид кипит и охлаждается до температуры не более 50°С, имеет уклон с востока на запад 3°), и нижняя распределительная перфорированная решётка с отверстиями диаметром 10 – 15 мм. В процессе работы на направляющих конусах «КС» образуются отложения карбамида (с максимальной толщиной до 500 мм). Конуса и решётку аппарата «КС» периодически промывают конденсатом. 19 Очистка воздуха в системе скруббинга башни приллирования Промывка воздуха от пыли карбамида и аммиака проводится циркуляционным раствором с массовой долей карбамида 15% от насосов поз. 30-Р-5002 А/В/С через ряд рабочих (инжекционных) форсунок (51 штука). Во второй части системы скруббинга установлены малые (промывные форсунки в количестве 510 штук) форсунки, от которых подаётся деминерализованная вода на промывку двух слоев насадки (демистров) поз. U-5002, промывается с периодичностью в течение пятнадцати минут поочередно (промываются четыре ряда, два в резерве. Промывка насадки осуществляется в шахматном порядке.). Избыток слабого раствора карбамида дренируется из ванны очистного устройства поз. 30-D-5001 в сборник карбамида поз. D-3001. Воздух после очистки в системе инжекционного скруббинга поз. U-5002 выбрасывается в атмосферу через выхлопные трубы поз.30-Х-5009. 20 Физико-химические основы накопления биурета Как известно, карбамид является твердым кристаллическим веществом, температура плавления которого составляет 132,7 °С. При нагревании карбамида как в процессе синтеза, так и при последующей ступенчатой дистилляции, он подвергается процессу термической диссоциации, в результате которой в карбамиде образуется биурет. Биурет - белое кристаллическое вещество, плохо растворимое в воде, которое является загрязняющей примесью, имеющей фитотоксичные свойства и снижающей качество карбамида как удобрения. Также повышенное содержание биурета в плаве карбамида отрицательно влияет на качество его дальнейшей переработки в смолы. Так как образование биурета напрямую зависит от времени пребывания карбамида при высоких температурах, при его производстве соблюдают необходимые меры, чтобы содержание биурета не превышало 1,4% [5]. Процесс образования биурета в плаве карбамида происходит по следующей реакции: 2CO(NH2)2 ↔ NH2CONHCONH2 + NH3 (4) При нагревании раствора карбамида в открытых сосудах и закрытых аппаратах было замечено, что скорость образования биурета в присутствии аммиака гораздо ниже, чем при его удалении из зоны реакции. Таким образом, благоприятными условиями для образования биурета являются: - Высокая температура раствора; - Высокая концентрация карбамида; - Удаление аммиака из зоны реакции; - Длительность пребывания в аппаратах при высокой температуре. Биурет начинает образовываться в стриппере (поз. 30-Е-2001) в нижней части, так как там небольшое содержание аммиака и высокая температура. Скорость образования биурета показана на рис.1 [6]. 21 4,5 Содержание биурета в , % 4 3,5 3 2,5 2 1,5 1 0,5 0 0 0,5 1 1,5 2 Время, ч Рисунок 1 - Скорость образования биурета при 140 оС в плаве 95% карбамида. Наиболее благоприятные условия образования биурета находятся в узле выпаривания раствора карбамида, в сепараторе 30-V-4002, так как на этой стадии плав карбамида находится в наиболее концентрированном состоянии и подвержен высоким температурам среды. Динамика данного процесса показана далее. 22 Рисунок 2 - содержание биурета в плавах в зависимости от концентраций карбамида и времени испытаний [7]. Видно, что содержание биурета возрастает как с увеличением концентрации плава, так и с увеличением времени нахождения плава при повышенных температурах. Аналогичные опытные данные приведены в таблице 1 [7]. Таблица 1 – динамика накопления биурета в зависимости от времени и концентрации. Концентрация карбамида в плаве, % Содержание биурета в плаве, % Температура опыта, °С Исходный Через 30 Через 60 плав минут минут 70 60 0,14 0,26 0,34 80 80 0,19 0,29 0,33 90 105 0,70 0,82 1,03 95 120 0,90 1,32 – 23 Содержание биурета, %(масс) 0,25 0,2 0,15 0,1 0,05 0 2,4 2,6 2,8 3 3,2 3,4 3,6 3,8 Мольное соотношение NH3 : CO2 Рисунок 3 – Зависимость накопления биурета в растворе карбамида от мольного соотношения NH3 : CO2 на входе в колонну синтеза. Интенсивность реакции образования биурета в растворе карбамида понижается, когда мольное соотношение NH3 в растворе увеличивается. А при увеличении нагрузки – степень накопления биурета снижается из-за увеличения скорости потоков и соответственно снижения времени пребывания плава карбамида в зоне высоких температур [8]. Рисунок 4 – Зависимость степени накопления биурета на стадиях синтеза (1), дистилляции первой ступени (2), дистилляции второй ступени (3). 24 Описание проблемы Карбамидоформальдегидные смолы – это продукты поликонденсации карбамида с формальдегидом. С формальдегидом карбамид образует моно- и диметилолмочевину: Рисунок 5 – Образование метилольных соединений. Метилольные производные карбамида – кристаллические вещества, растворимые в воде, способные при конденсации образовывать сложные поликонденсационные продукты. Процесс растворения эндотермичен. Независимо от условий протекания реакции карбамида с формальдегидом в первой ее стадии образуются оксиметиленовые (метилольные) группы. Карбамид имеет четыре реакционноспособных атома водорода и теоретически может присоединить четыре молекулы формальдегида, образуя тетраметилолкарбамид. Карбамидоформальдегидные смолы представляют собой смеси низкомолекулярных продуктов поликонденсации, которые почти не поддаются разделению. Под влиянием специальных отверждающих средств (органических и минеральных кислот, некоторых солей и эфиров кислот) и тепла или под воздействием только одних отвердителей, карбамидоформальдегидные смолы переходят в неплавкое и нерастворимое состояние. Этот переход - результат протекания между цепями молекул химических реакций, сопровождающихся образованием поперечных цепей. Возникают поперечные связи как при взаимодействии только одних метилольных групп, содержащихся 25 в цепях молекул, так и при взаимодействии метилольных и амидных групп. Качество отвержденных смол (особенно их водостойкость) в значительной степени зависит от количества метилольных групп в смоле. В свою очередь их содержание зависит от количества формальдегида, взятого на реакцию. Особенности механизма карбамидоформальдегидной пространственной структуры поликонденсации отвержденной смолы и обусловливают некоторые свойства клеев на основе карбамидоформальдегидных смол [9]. Таким образом, реакционная способность смолы, которая определяет его качество, во многом зависит от содержания метилольных групп. Образующиеся поперечные связи обладают высокой термомеханической и термоокислительной стойкостью. На рис.6 видно, что содержание метилольных групп в смоле с М : Ф (1 : 1.3) снижается в процессе хранения тем заметнее, чем выше содержание биурета в карбамиде [10]. Содержание метилольных групп, % 0,8% 1,0% 1,5% 30 25 20 15 10 5 0 0 10 20 30 40 50 60 70 80 Продолжительность хранения, сут. Рисунок 6 – Изменение содержания метилольных групп в смоле при хранении в зависимости от содержания в мочевине биурета, 1 – 0,8%; 2 – 1.0%; 3 – 1,5%. Из изученной литературной информации следует, что содержание примесей биурета в плаве карбамида значительно может повлиять на дальнейшее качество смолы. 26 Возможные пути решения проблемы В ходе технологического процесса снизить количество образуемого биурета можно путем осаждения кристаллов карбамида из водного раствора после последней ступени дистилляции плава синтеза (такой раствор содержит 72 % карбамида). Осаждение происходит в центрифуге за счет разности плотностей, поэтому при осаждении карбамида из этого раствора, биурет практически полностью остается в жидкой фазе. Карбамид, не содержащий биурет, расплавляют и подают на грануляцию, а маточный раствор возвращают в узел синтеза, где протекает аммонолиз (обратное превращение) биурета в карбамид. Остаточное содержание биурета в осажденном карбамиде содержит 0,35 - 0,4 вес. %. Далее кристаллизованный карбамид сушат, и с помощью пневмотранспорта подают на верх башни приллирования, где кристаллы плавят, и полученный плав подают на виброприллер. Известно также несколько методов очистки карбамида от биурета. Так, гранулированный карбамид можно очистить от биурета путем обработки гранул газообразным аммиаком при температуре 140° С и давлении 80 атмосфер. При этих условиях биурет превращается в карбамид и остаточное содержание его в продукте не превышает 0,2 вес. %. Также для получения карбамида высокой степени чистоты часто применяют метод адсорбции биурета гранулированными активированными углями, пропитанными водным раствором карбамида 50 вес. %. Наиболее эффективным способом очистки кристаллов карбамида является обработка удобрения ацетоносодержащей жидкостью. Данный вид очистки с одной стороны простой: перемешивание кристаллов карбамида и растворителя осуществляется механическим способом, с другой стороны, требуется контролировать потери основного продукта, который «улетучивается» вместе с биуретом. Помимо описанных способов есть еще несколько видов очистки, но все они либо очень энергозатратные, либо требуют установки дополнительного дорогостоящего оборудования. 27 Оптимальное решение проблемы В силу того, что производство цеха Карбамида на ПАО «Метафракс» находится на стадии строительства, было решено рассмотреть и предложить оптимальные параметры ведения технологического режима в узлах, где больше всего вероятность накопления биурета. Установка производства карбамида завода АКМ была спроектирована CASALE S.A., таким образом, что всё оборудование и линии трубопроводов имеют компактное расположение на площадке, то есть рабочая среда проходит минимальное расстояние за минимальный отрезок времени, и этим проектанты частично решили проблему длительного пребывания раствора карбамида в повышенной температуре. Наряду с вышеуказанными замечаниями, следует помнить, что компетентный подход и умение персонала вести оптимальный технологический режим также существенно могут способствовать получению продукта, отвечающего всем требованиям качества. На агрегате производства карбамида есть конкретные узлы, где образование биурета четко прослеживается, а именно: - В стриппере ВД 30-Е-2001 происходит образование биурета в нижней части аппарата, так как там поддерживается постоянный уровень раствора карбамида, на который воздействует насыщенный пар 24 атм с температурой 210°С - 217°С. Чтобы противодействовать данному процессу, нужно держать оптимальный уровень в нижней части аппарата 20% - 35%, а расход пара контролировать в соответствии с нагрузкой агрегата. - В узле выпаривания, а именно на второй ступени 30-V-4002 образование биурета будет неизбежным в следствии высоких температур 135°С - 140°С и высокой концентрации карбамида 98.9%. Данный процесс нельзя свести к нулю, но можно минимизировать путем поддержания уровня в нижней части сепаратора уровня 20% 30%, и держать нагрузку на узел выпаривания, что позволит 28 уменьшить время пребывания плава в аппарате. А во время пусконаладочных работ, перед набором вакуума, температуры в сепараторах первой и второй ступени набираются с запасом, так как при последующем разряжении произойдет резкое падение температур. Поэтому следует в максимально короткие сроки обеспечить набор вакуума и выход на нормальный технологический режим, чтобы также минимизировать время воздействия высоких температур на плав карбамида. Обобщая всё вышесказанное, можно утверждать, что для минимизации содержания биурета в карбамиде следует на всех стадиях процесса поддерживать минимальные (в пределах, допустимых с точки зрения полноты протекания процесса) температуры и время пребывания раствора, минимальные разности температур между греющим агентом и нагреваемой средой, а также минимальный уровень в аппаратах. В особенности контроль необходим на стадиях дистилляции и узле выпаривания раствора карбамида. Если придерживаться данной методики ведения технологического режима, то вполне возможно получение карбамида с содержанием примеси биурета до 0,8 вес. %. 29 Заключение Таким образом, в работе рассмотрены области использования карбамида, дано краткое описание технологических схем с полным жидкостным рециклом и стриппинг-процессом. В обзорно-литературной части рассмотрено влияние различных факторов на содержание биурета в плавах карбамида. Показано, что содержание биурета зависит от концентрации карбамида в плаве, мольного соотношения NH3 : CO2, температуры и времени теплового воздействия. Изученные зависимости и варианты решения проблемы накопления биурета в плаве карбамида могут быть использованы при ведении технологического карбамида и его оптимизации. 30 процесса производства Литературные источники 1. Мочевина. Большая Советская энциклопедия. [Электронный ресурс]. – Режим доступа: http://enc-dic.com/enc_sovet/Mochevina-74159 2. Карбамид: технология производства. [Электронный ресурс]. – Режим доступа: http://www.newchemistry.ru/letter.php?n_id=773 3. Карбамид. Концентрированное твердое азотное удобрение. [Электронный ресурс]. – Режим доступа: http://www.eurochem.ru/wp- content/uploads/2010/10/Карбамид.pdf 4. Меламин: технологии производства. [Электронный ресурс]. – Режим доступа: http://www.newchemistry.ru/printletter.php?n_id=873 5. Биурет в составе карбамида. [Электронный ресурс]. – Режим доступа: https://tht.com.ua/ru/biuret-v-sostave-karbamida 6. Справочник химика. [Электронный ресурс]. – Режим доступа: https://www.chem21.info/page/242169137082074249095041233220170007163 042095221 7. Международный научно-исследовательский журнал. [Электронный ресурс]. – Режим доступа: https://research-journal.org/technical/issledovanieprocessa-obrazovaniya-biureta-v-plavax-karbamida 8. Технология карбамида - Горловский Д.М. Издание 1998г. Стр. 113 9. [Электронный ресурс]. – https://cyberleninka.ru/article/n/153641 31 Режим доступа: