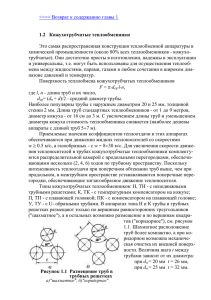

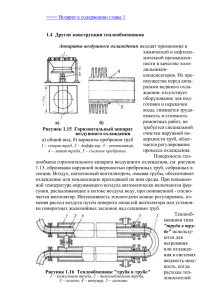

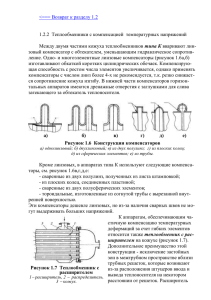

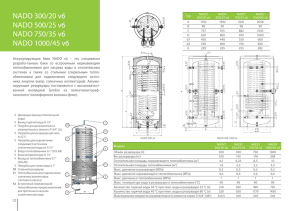

Министерство образования и науки Российской Федерации Федеральное государственное образовательное учреждение высшего образования «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина» Химико-технологический институт Кафедра «Машины и аппараты химических производств» Оценка________________________ Руководитель курсового проектирования_________________ Члены комиссии________________ ________________ Дата защиты____________________ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по теме: «Кожухотрубчатый испаритель» Студент: Ференц Екатерина Михайловна Группа: Х-380008 Екатеринбург 2021 Министерство образования и науки Российской Федерации Федеральное государственное образовательное учреждение высшего образования «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина» Химико-технологический институт Кафедра «Машины и аппараты химических производств» Задание на курсовой проект по дисциплине «Процессы и аппараты биотехнологических производств» Студент Ференц Екатерина Михайловна Группа Х380008 Направление подготовки Биотехнология (19.03.01) 1. Тема курсового проекта «Кожухотрубчатый испаритель» 2. Содержание проекта: Пояснительная записка: Реферат, Введение, 1. Обзор литературных источников (кожухотрубчатые т/о), 2. Технологический расчет. 2.1 Тепловой расчет; 2.2 Расчет поверхности теплообмена; 2.3 Расчет гидравлического сопротивления теплообменника, Заключение, Список использованных источников. Графическая часть: Чертеж общего вида аппарата А1 3. Исходные данные: Рассчитать и подобрать теплообменник По испаряемой среде: производительность аппарата 3,6 т/час; состав – метиловый спирт; начальная температура 30оС; давление 1,8 105 Па в состоянии т/о. По охлаждаемой среде: производительность аппарата - найти; состав – насыщенный водяной пар; температура конденсации пара - найти по температуре кипения спирта. 4. План выполнения курсового проекта/работы Наименование этапов проектной работы Обзор литературных источников Технологический расчет Графическая часть Оформление отчета Сроки Примечания 01.05 - 10.05.2021 11.05 - 25.05.2021 26.05 - 05.06.2021 06.06 - 11.06.2021 Руководитель ________________________/ Т.В. Хомякова / 2 Отметка о выполнении СОДЕРЖАНИЕ ВВЕДЕНИЕ............................................................................................................. 4 1. ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ .......................................... 5 1.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ.............................................................. 5 1.1.1 Передача тепла теплопроводностью ..................................................... 6 1.1.2 Передача конвекцией .............................................................................. 6 1.1.3 Передача тепловым излучением ............................................................ 6 1.2. КЛАССИФИКАЦИЯ ТЕПЛООБМЕННЫХ АППАРАТОВ ......... 7 1.2.1. Кожухотрубные теплообменники ....................................................... 8 1.2.2. Кожухотрубный теплообменник с линзовым компенсатором ....... 12 1.2.3. Кожухотрубчатый теплообменник с плавающей головкой ............ 13 1.2.4. Кожухотрубчатый теплообменник с U-образными трубами ......... 14 2. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ........................................................... 15 2.1. Тепловой расчет ................................................................................... 15 2.2. Расчет поверхности теплообмена ..................................................... 18 2.3. Расчет гидравлического сопротивления теплообменника ......... 20 ЗАКЛЮЧЕНИЕ ................................................................................................... 26 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ...................................... 27 3 ВВЕДЕНИЕ Теплообменные процессы используются повсеместно: и в химической промышленности, где присутствуют, например, различные экзотермические и эндотермические реакции, и в металлургической промышленности, и во многих других сферах и производствах. Точно также и в биотехнологической промышленности процессы теплообмена играют одну из важнейших ролей во всем процессе. Трудно представить саму возможность эффективного протекания биотехнологических процессов без термической стерилизации той же питательной среды, которую будет использовать продуцент для своей жизнедеятельности — роста биомассы или же синтеза полезных для человека метаболитов. При этом для термической стерилизации нужен как нагрев, так и последующее охлаждение объекта стерилизации. Таким образом, теплообменные аппараты, их наличие и эффективность их использования являются одним из важнейших факторов, определяющих саму возможность успешного биотехнологического процесса. Именно поэтому главная цель данного проекта — применение и закрепление знаний, приобретенных в ходе изучения курса «Процессы и аппараты биотехнологических производств», при расчете и подборе теплообменного аппарата. В данном курсовом проекте выполнен расчет кожухотрубчатого испарителя, относящегося к широко используемому технологическому оборудованию на многих производствах. 4 ОБЗОР ЛИТЕРАТУРНЫХ ИСТОЧНИКОВ [1],[2],[3],[4] 1. 1.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ Теплообмен – это перенос энергии в форме тепла между телами, имеющими различную температуру. Процессы теплообмена подразделяют на: установившиеся (стационарные) и неустановившиеся (нестационарные) для непрерывно протекающих и периодических процессов соответственно. К тепловым процессам относятся: нагревание, охлаждение, конденсация, испарение; их движущей силой является разность температур тел, участвующих в процессе теплообмена. Теплоносители – тела, участвующие в процессе теплообмена, называются теплоносителями. Теплоносители, отдающие тепло потоку с более низкой температурой, называют нагревающими агентами; теплоносители с более низкой (чем среда) температурой и воспринимающие тепло – охлаждающими агентами (хладагентами). В качестве нагревающих агентов используют водяной пар (насыщенный, перегретый), горячую воду, топочные или дымовые газы, высокотемпературные теплоносители (перегретая вода, органические жидкости и их пары, минеральные масла и др.) Для охлаждения до обычных температур (10-300°С) в качестве охлаждающих агентов применяют воду (речную, озерную, артезианскую, оборотную) и воздух; для охлаждения до низких температур используют введение льда, специальные холодильные агенты (пары низкокипящих жидкостей, сжиженные газы, холодильные рассолы), или специальные холодильные установки. Процесс переноса тепла от стенки к среде или в обратном направлении называется теплоотдачей. Перенос тепла от более нагретой к менее нагретой жидкости через разделяющую поверхность называется теплопередачей. Перенос теплоты может передаваться тремя способами: 1. Теплопроводность 5 2. Конвекция 3. Тепловое излучение. 1.1.1 Передача тепла теплопроводностью Теплопроводность – перенос тепла вследствие беспорядочного (теплового) движения микрочастиц, непосредственно соприкасающихся друг с другом. Такой переход тепла наиболее характерен для твердых тел. Здесь тепло передается как энергия упругих колебаний атомов и молекул около их среднего положения. Эта энергия переходит к соседним атомам и молекулам в направлении ее уменьшения, т.е. уменьшения температуры. Главную роль в переносе энергии в металлах играют свободные электроны, которые движутся хаотически подобно движению молекул газа (электронный газ). 1.1.2 Передача конвекцией При подводе тепла к жидкости или газу увеличивается интенсивность движения молекул, вследствие этого повышается давление. Если жидкость или газ не ограничены в объеме, то они будут расширяться, при этом локальная плотность жидкости или газа становится меньше, и благодаря выталкивающим силам нагретая часть среды движется вверх. Такое явление называется конвекцией. Конвективный тепловой поток от нагревателя к нагреваемой среде зависит от начальной скорости движения молекул, плотности, вязкости, теплопроводности и теплоемкости, и среды; очень важны также размер и форма нагревателя. 1.1.3 Передача тепловым излучением Тепловое излучение — это процесс распространения теплоты с помощью электромагнитных волн, обусловленный только температурой и оптическими свойствами излучающего тела. При этом внутренняя энергия тела (среды) переходит в энергию излучения. Процесс превращения внутренней энергии вещества в энергию излучения, переноса излучения и его 6 поглощения веществом называется тепловым излучением. Эффективность излучения можно ощутить или измерить прибором. В реальных условиях тепло передается не каким-либо одним способом, а комбинированным путем. 1.2. КЛАССИФИКАЦИЯ ТЕПЛООБМЕННЫХ АППАРАТОВ Процессы теплообмена осуществляются в теплообменных аппаратах различных типов и конструкций. При этой различают: поверхностные теплообменники, в которых среды обмениваются теплом через разделяющую их поверхность (стенку); теплообменники смешения, в которых тепло передается от одной среды к другой при их непосредственном соприкосновении; регенеративные теплообменники, в которых нагрев жидких сред происходит за счет их соприкосновения с ранее нагретыми твердыми телами – насадкой, заполняющей аппарат, периодически нагреваемой другим теплоносителем. Поверхностные теплообменники наиболее распространены, и их конструкции весьма разнообразны. В одноходовых кожухотрубных теплообменниках суммарное поперечное сечение нагревательных трубок относительно велико, что позволяет получать в них достаточно высокие скорости теплопередачи при больших объемных расходах сред. Многоходовые теплообменники целесообразнее использовать при больших тепловых нагрузках. Если требуется небольшая поверхность теплообмена, то более пригодны теплообменники типа «труба в трубе», спиральные, пластинчатые. Эти аппараты достаточно компактны и отличаются высокой интенсивностью теплообмена. Особо следует отметить теплообменники нежесткой конструкции, в том числе и многоходовые. Их применяют в случаях, когда разность температур теплоносителей значительна 7 и необходима компенсация неодинакового теплового расширения трубок и корпуса аппарата. Однако стоимость таких аппаратов высока. Змеевиковые и рубашечные теплообменники наиболее эффективны для нагрева или охлаждения загрязненных и агрессивных сред, так как чистка теплопередающей поверхности не требует специальной разборки аппарата. Однако аппараты таких конструкций работают лишь при умеренных тепловых нагрузках. Высокотемпературный нагрев осуществляется в специальных замкнутых системах в змеевиковых или рубашечных котлах, автоклавах, печах. К теплообменникам смешения относят бойлеры для нагрева жидкости острым паром и конденсаторы смешения. Последние более просты по устройству и дешевле кожухотрубных теплообменников, применяемых в качестве поверхностных конденсаторов. Регенеративные теплообменники в химической промышленности применяются достаточно редко. В данном пособии рассмотрен лишь общий принцип работы подобных аппаратов. 1.2.1. Кожухотрубные теплообменники Кожухотрубчатый теплообменник (рис. 1, а) состоит из цилиндрического кожуха 1, распределительных головок 3, пучка параллельно расположенных трубок 5, закрепленных в трубные решетки 4. Для подачи и отвода теплоносителей в аппарате имеются штуцера. В кожухотрубном теплообменнике одна из обменивающихся теплом сред I движется внутри труб, а другая II – в межтрубном пространстве. Среды обычно направляют противотоком друг к другу. При этом нагреваемую среду направляют снизу вверх, а среду, отдающую тепло, – сверху вниз. Такое направление движения сред является естественным, так как с понижением температуры плотность среды увеличивается, и она опускается вниз. Плотность же нагреваемой среды по мере увеличения температуры уменьшается, и она поднимается вверх. Кроме того, при указанных направлениях движения сред достигается более равномерное распределение скоростей и идентичные условия теплообмена по 8 площади поперечного сечения аппарата. В противном случае, например, при подаче более холодной (нагреваемой) среды сверху теплообменника, более нагретая часть жидкости, как более легкая, может скапливаться в верхней части аппарата, образуя так называемые «застойные» зоны. а – вертикальный одноходовой теплообменник; б – горизонтальный двухходовой теплообменник; 1–цилиндрический кожух;2 – штуцер; 3 – распределительная головка; 4 – трубные решетки; 5 – пучок трубок; 6 – продольная перегородка; 7 – поперечная перегородка Рисунок 1.1 - Схема кожухотрубного теплообменника При сравнительно небольших расходах жидкости скорость ее движения в трубах кожухотрубчатых теплообменников низка и, следовательно, коэффициенты теплоотдачи невелики. Для увеличения последних при данной поверхности теплообмена можно уменьшить диаметр труб, соответственно увеличив их высоту (длину). Однако теплообменники небольшого диаметра и значительной высоты неудобны для монтажа, требуют высоких помещений и повышенного расхода металла на изготовление деталей, не участвующих 9 непосредственно в теплообмене. Поэтому более рационально увеличивать скорость теплообмена путем применения многоходовых теплообменников (рис. 1, б). В распределительной головке такого аппарата устанавливается продольная перегородка, которая разбивает трубное пространство на несколько ходов. Число таких ходов может достигать 12. Вследствие меньшей площади суммарного поперечного сечения труб, размещенных в одной секции, по сравнению с поперечным сечением всего пучка труб скорость жидкости в трубном пространстве многоходового теплообменника возрастает в число раз, равное числу ходов. Для увеличения скорости и удлинения пути движения среды в межтрубном пространстве служат сегментные перегородки. В горизонтальных теплообменниках эти перегородки являются одновременно промежуточными опорами для пучка труб. Увеличение скорости движения теплоносителей в трубном и межтрубном пространствах теплообменника влечет за собой увеличение его гидравлического сопротивления и усложнение конструкции теплообменника. В таких случаях необходимо определить экономически целесообразную скорость движения теплоносителя. Следует отметить, что в многоходовых теплообменниках по сравнению с противоточными движущая сила процесса несколько снижается в результате того, что они работают по принципу смешанного тока. В одноходовых и особенно в многоходовых теплообменниках теплообмен может ухудшаться вследствие выделения растворенных в жидкости (или паре) воздуха и других неконденсирующихся газов. Для их периодического удаления в верхней части кожуха теплообменников устанавливают продувочные краники. Одноходовые и многоходовые теплообменники могут быть вертикальными или горизонтальными. Вертикальные теплообменники более просты в эксплуатации и занимают меньшую производственную площадь. Горизонтальные теплообменники изготавливаются обычно многоходовыми и работают при больших скоростях участвующих в теплообмене сред для того, 10 чтобы свести к минимуму расслоение жидкостей вследствие разности их температур и плотностей, а также устранить образование «застойных» зон. Трубки в трубных решетках могут размещаться: по периметрам правильных шестиугольников (шахматное расположение, рис. 2, а), по периметрам прямоугольников (коридорное расположение, рис. 2, б), по концентрическим окружностям (рис. 2, в). 1 — корпуса, 2 — трубы (t — шаг труб; d — диаметр трубы) Рисунок 1.2 - Способы размещения труб в трубных решетках Важно выбрать именно такой способ размещения труб, который обеспечит максимально возможную компактность поверхности теплообмена в аппарате. Для обеспечения предотвращения хорошей смешения герметизации теплоносителей теплообменников разработан ряд для способов крепления труб в трубных решетках (рис. 3). Наибольшее распространение получил способ крепления развальцовкой, причем особенно прочное соединение, необходимое в случае работы аппарата при повышенных давлениях, достигается при устройстве в трубных решетках отверстий с кольцевыми канавками, которые заполняются металлом трубы в процессе развальцовки (рис. 3, а, б). Сваркой (рис. 3, в) трубы крепятся в случае, если материал, из которого они изготовлены, не поддается развальцовке, а также при большом давлении теплоносителя в межтрубном пространстве кожухотрубчатого теплообменника. Способ крепления труб с помощью 11 сальниковых уплотнений (рис. 3, г) сложен и дорог, поэтому широкого распространения не получил. а — развальцовка; б — развальцовка в отверстиях с канавками; в — сварка; г — сальниковые уплотнения Рисунок 1.3 - Способы крепления труб в трубных решетках Если разность температур труб и кожуха достаточно велика (больше 50 о С), то трубы и кожух удлиняются существенно неодинаково, что приводит к значительным напряжениям в трубных решетках, нарушению плотности соединения труб с трубными решетками, а это может привести к смещению теплоносителей или деформации труб. Поэтому при разностях температур труб и кожуха более 50 о С и значительной длине труб применяют теплообменники нежесткой конструкции, в которых возможно перемещение труб по отношению к кожуху аппарата. 1.2.2. Кожухотрубный теплообменник с линзовым компенсатором Для уменьшения температурных деформаций, обусловленных большой разностью температур сред, значительной длиной трубок, а также различием материала трубок и кожуха, используют кожухотрубчатый теплообменник с линзовым компенсатором (рис. 4), который имеет достаточно простую конструкцию. На корпусе такого аппарата находится линзовый компенсатор 1, подвергающийся упругой деформации, что допускает некоторое перемещение труб 3 относительно кожуха 2. Принцип работы теплообменника с линзовым компенсатором аналогичен принципу работы простого кожухотрубчатого теплообменника, рассмотренного ранее. 12 1 — линзовый компенсатор; 2 — кожух; 3 — нагревательные трубки Рисунок 1.4 - Схема кожухотрубного теплообменника с линзовым компенсатором Применяют кожухотрубчатые теплообменники с линзовым компенсатором при небольших температурных деформациях (не более 10—15 мм) и невысоких давлениях в межтрубном пространстве (не более 0,5 МПа). 1.2.3. Кожухотрубчатый теплообменник с плавающей головкой Теплообменники с плавающей головкой (рис. 5) применяют при значительных относительных перемещениях труб и кожуха. 1 — плавающая головка; 2 — кожух; 3 — нагревательные трубки Рисунок 1.5 - Схема кожухотрубчатого теплообменника с плавающей головкой 13 Нижняя трубная решетка 1 является подвижной, что позволяет всему пучку трубок 3 свободно перемещаться независимо от корпуса аппарата. Этим предотвращаются опасная температурная деформация трубок и нарушение плотности их соединения с трубными решетками. Недостатком данного аппарата является более усложненная и утяжеленная конструкция, чем у теплообменника с линзовым компенсатором. 1.2.4. Кожухотрубчатый теплообменник с U-образными трубами 1 — кожух; 2 — трубы; 3 — трубная решетка Рисунок 1.6 - Схема кожухотрубчатого теплообменника с U-образными трубами Кожухотрубчатый теплообменник с U-образными трубами (рис. 6) состоит из кожуха 1, в котором расположены U-образные трубы 2, закрепленные в трубной решетке 3. В таком теплообменнике сами трубы выполняют функцию компенсирующих устройств. При этом упрощается и облегчается конструкция аппарата, имеющего лишь одну неподвижную трубную решетку. К недостаткам такого теплообменника следует отнести трудность чистки внутренней поверхности трубок. Однако их наружная поверхность может легко очищаться при выемке всей трубчатки из корпуса аппарата. Теплообменники такой конструкции многоходовыми аппаратами. 14 являются двух- или 2. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ 2.1. ТЕПЛОВОЙ РАСЧЕТ [4] В соответствии с исходными данными: По испаряемой среде: a) производительность — 3,6 т/час; b) состав — метиловый спирт; c) начальная температура 30 °С; d) давление — 0,18 МПа в состоянии т/о. По охлаждаемой среде: a) состав — насыщенный водяной пар; b) температура конденсации пара — 95 °С. При абсолютном давлении паров метанола p = 0,18 температура кипения метанола tкип = 80 оС [2, табл. 5] и скрытая теплота парообразования метанола rТ = 1062,0 кДж/кг [2, табл. 5]. Примем разность температур между конденсирующимся водяным паром и кипящим метанолом Δt = 15 о С. В этом случае температура конденсирующегося пара будет tкон = 80 + 15 = 95 оС, а его давление рп = 0,08 МПа. Примем предварительно высоту труб аппарата l = 3 м. Для расчета коэффициента теплоотдачи от конденсирующегося водяного свойства конденсата при температуре tкон = 95 оС: теплота конденсации водяного пара rкон = 2272,5 кДж/кг [2, табл. 5]; плотность пленки конденсата ρж = 961,5 кг/м3 [2, табл. 5]; вязкость конденсата μ = 0,0003 Па∙с [2, табл. 5]; 15 теплопроводность конденсата λ = 0,6815 Вт/(м2∙К) [2, табл. 5]. При этих данных для вертикальных труб используем следующую формулу для нахождения коэффициента теплоотдачи при конденсации паров: 𝑟кон ∙ 𝑝ж2 ∙ λ3 ∙ 𝑔 0,25 𝛼1 = 𝐶 ∙ ( ) , 𝜇 ∙ 𝑙 ∙ 𝛥𝑡кон (1) 2272,5 ∙ 103 ∙ 961,52 ∙ 0,68153 ∙ 9,8 0,25 −0,25 𝛼1 = 1,15 ∙ ( ) = 10608 ∙ 𝛥𝑡кон , 0,0003 ∙ 3 ∙ 𝛥𝑡кон где Δtкон = 95 — tст1. Коэффициент теплоотдачи при кипении метанола найдем при абсолютном давлении 0,18 МПа: 2,33 𝛼2 = 600 ∙ 𝜑 ∙ 𝑝1,33 ∙ 𝛥𝑡кип , (2) 2,33 2,33 𝛼2 = 600 ∙ 0,033 ∙ 0,181,33 ∙ 𝛥𝑡кип = 2,02 ∙ 𝛥𝑡кип , где Δtкип = tст2 – 80. Термические сопротивления загрязнений: со стороны конденсата r1 = 0,4∙10-4 (м2∙К)/Вт [4, табл. 7]; со стороны метанола r2 = 2,0∙10-4 (м2∙К)/Вт [4, табл. 7]. Термическое сопротивление стенки трубы 𝛿ст 0,002 м2 ∙ К = = 0,000043 , 𝜆ст 46,5 Вт (3) где λст — теплопроводность материала стенки трубы. Общее термическое сопротивление стенки равномерное ∑𝑟 = 𝑟1 + ∑𝑟 = 0,4 ∙ 10 −4 𝛿ст + 𝑟2 , 𝜆ст + 0,000043 + 2,0 ∙ 10 16 −4 (4) м2 ∙ К = 0,000283 . Вт Так как плотность теплового потока для аппарата устанавливается самопроизвольно в зависимости от температур стенки трубы, проведем ее расчет методом подбора, руководствуясь уравнением 𝑞 = αкон ∙ (138 − 𝑡ст1 ) = 𝑡ст1 − 𝑡ст2 , ∑ 𝑟 = αкон ∗ (𝑡ст2 − 80) (5) где tст1 – температура стенки со стороны конденсирующегося пара, оС; tст2 – температура стенки со стороны кипящей жидкости, оС. Для удобства расчет все данные сведем в табл. 1. со стороны пара на стенке q2 = αкип ∙𝛥tкип 2,33 2,02𝛥𝑡кип αкип = 80 𝛥tкип = 𝛥tст2 - 𝛥tст 𝛥tст2 = 𝛥tст1 - 𝛥tст = q1∑rст q1= αкон 𝛥tкон 0,25 =10608/𝛥𝑡кон tαст1 кон= 𝛥tкон = 95 – tст1 Таблица 1. Подбор плотности теплового потока со стороны метанола 94,5 0,5 12615 6307 1,78 92,72 12,72 756,5 9622,7 94,3 0,7 11597 8118 2,30 92,00 12,00 660,5 7926,0 Средняя плотность теплового потока [4, с. 170]: 𝑞1 + 𝑞2 , 2 8118 + 7926 Вт = = 8022 2 . 2 м 𝑞ср = 𝑞ср (6) отличается от рассчитанных в последнем варианте значений q1 и q2 на ±1,5%, что вполне допустимо. Общий тепловой поток в аппарате составит 𝑄= 𝐺𝑟 ∙ 𝑟𝑟 , 3600 3600 ∙ 10,62 ∙ 105 𝑄= = 1062000 Вт, 3600 где Gт — производительность аппарата. 17 (7) 2.2. РАСЧЕТ ПОВЕРХНОСТИ ТЕПЛООБМЕНА [4] По рассчитанным в предыдущем разделе значениям общего теплового потока и средней плотности теплового потока найдем необходимую площадь поверхности теплообмена: 𝐹= 𝑄 . 𝑞ср (8) 1062000 = 132 м2 . 8022 При l = 3000 мм для одноходового теплообменника принимаем F = 138 𝐹= м2 (D = 800 мм и dн = 20 мм) [4, табл 6.7] Выбор типа теплообменника. Из табл. 1 следует, что средняя температура стенки трубы: 𝑡т = 𝑡т = 𝑡ст1 + 𝑡ст2 . 2 (9) 94,3 + 92,0 = 93,15 °С, 2 т.е. близка к температуре конденсирующего пара tкон = 95 оС Для расчета температуры кожуха аппарата tк примем αл.к = 9,3 + 0,06tк и tв = 20 оС. Тогда, согласно уравнению: 𝛼кон ∙ (𝑡кон − 𝑡к ) = 𝛼л.к ∙ ( 𝑡к − 𝑡в ), (10) 11597∙ (95 - tк) = (9,3 + 0,06∙ tк) ∙ (tк - 20). Откуда получим tк = 94,9 оС. Разность температур tк – tн = 94,9 – 93,2 = 1,7 оС показывает, что можно брать теплообменник типа ИН. Таким образом, по результатам расчета можно принять теплообменник: 800 ИНВ-1-1,6-М10/20Г3-1 ТУ 3612-024-00220302-02 18 Таким образом, по ТУ 3612-024-00220302-02 был выбран стандартный вертикальный испаритель с неподвижными трубными решетками с внутренним диаметром кожуха 800 мм, на условное давление в трубах и кожухе 1,6 МПа с гладкими теплообменными трубами (Г) диаметром 20 мм, длиной 3 м, одноходовой по трубному пространству. 19 2.3. РАСЧЕТ ГИДРАВЛИЧЕСКОГО СОПРОТИВЛЕНИЯ ТЕПЛООБМЕННИКА [1] Расчет гидравлического сопротивления трубного и межтрубного пространств необходим для правильного подбора насосов или газодувок при транспортировании жидкости или газа через теплообменник. Эти сопротивления, определяемые потерями давления на трение и в местных сопротивлениях, зависят от конструкции аппарата. Общее сопротивление трубного пространства аппаратов типов ТН, ТК или ТП, пренебрегая неизотермичностью потока, можно рассчитать по уравнению: (1) ∆𝑝 = ∆𝑝1 + 𝑧(∆𝑝2 + ∆𝑝тр + ∆𝑝3 ) + ∆𝑝4 , Здесь ∆𝑝1 – потеря давления при выходе потока из штуцера в распределительную камеру теплообменника, Па; ∆𝑝2 – потеря давления при входе потока из распределительной камеры в трубы теплообменника, Па; ∆𝑝тр – потеря давления на трение в трубах теплообменника, Па; ∆𝑝3 – потеря давления при выходе потока из труб, Па; ∆𝑝 – потеря давления при входе потока в штуцер теплообменника, Па; z – число ходов в теплообменнике. Потери давления в местных сопротивлениях рассчитывают соответственно по формуле: 𝜌𝜔𝑖2 ∆𝑝𝑖 = 𝜉𝑖 , 2 (2) где 𝜉𝑖 –коэффициент местного сопротивления на рассматриваемом участке теплообменника [1, табл. 6.6]; 𝜔𝑖 – скорость жидкости в узком сечении рассматриваемого участка, м/с; 𝜌 – плотность паров, кг/м3. Расчет плотности производится по формуле: 𝜌 = 𝜌0 20 𝑝𝑇0 , 𝑝0 𝑇 (3) где 𝜌0 = 1, 29 кг/м3 – плотность воздуха при нормальных условиях; 𝑝0 = 0,1013 МПа (760 мм. рт. ст.) – нормальное давление; 𝑇0 = 273 К – нормальная температура; 𝑇 – абсолютная температура пара, К. Чтобы найти среднюю температуру метанола в процессе нагревания. Для этого составим схему распределения температур в теплообменнике. Примем начальную температуру горячего теплоносителя 𝜃п = 115 ℃; 𝜃ж = 95 ℃ – конечная температура горячего теплоносителя; 𝑡1 = 30 ℃ – начальная температура холодного теплоносителя; 𝑡2 = 80 ℃ – конечная температура холодного теплоносителя. Схема примет вид: 𝜃п = 110 ℃ → 𝜃ж = 95 ℃ 𝑡1 = 30 ℃ ← 𝑡2 = 80 ℃ ∆𝑡1 = 80 ℃ ∆𝑡2 = 15 ℃ Получим среднюю разность температур теплоносителей: ∆𝑡ср = ∆𝑡ср = ∆𝑡бол − ∆𝑡мен , ∆𝑡бол ln ∆𝑡мен 80−15 ln 80 15 (4) = 38,8 ℃. Тогда средняя температура метанола: 𝑡ср = 𝜃ж − ∆𝑡ср = 95 − 38,8 = 57,2 ℃. (5) Плотность пара: 𝜌 = 1,29 0,18 ∙273 0,1013∙(57,2+273) = 1,9 кг⁄ 3 . м Объемный расход метанола: 𝑉= 𝐺в 3600 3 = = 0,53 м ⁄с . 𝜌 3600 ∙ 1,9 (6) Ориентировочная величина диаметра штуцера подачи метанола согласно уравнению: 𝑑ш = 0,3𝐷0,86 , 𝑑ш = 0,3 ∙ 0,80,86 = 0,25 м. 21 (7) Скорость метанола на входе в штуцер: 𝜔ш = 𝜔ш = 𝑉 , 2 0,785𝑑ш (8) 0,53 = 10,80 м⁄с. 0,785 ∙ 0,252 Потеря давления при выходе потока из штуцера в распределительную камеру теплообменника: ∆𝑝1 = 𝜉1 ∙𝜌∙𝜔ш 2 = 2 1∙1,9∙10,802 2 = 110,8 Па. Потеря давления при входе потока из распределительной камеры в трубы теплообменника: ∆𝑝2 = 𝜉2 ∙𝜌∙𝜔тр 2 2 = 1∙1,9∙3,582 2 = 12,2 Па, где скорость метанола в трубах: 𝜔тр = 𝜔тр = 𝑉 , 𝑓тр (9) 0,53 м = 3,58 , 0,148 с где 𝑓тр = 0,148 м2– площадь сечения трубного пространства [1, табл. 6.10]. Потеря давления при выходе потока из труб: 𝜉3 ∙ 𝜌 ∙ 𝜔тр 2 1,5 ∙ 1,9 ∙ 3,582 ∆𝑝3 = = = 18,3 Па. 2 2 Потеря давления при входе потока в штуцер теплообменника: ∆𝑝4 = 𝜉4 ∙𝜌∙𝜔ш 2 2 = 0,5∙1,9∙10,802 2 = 55,4 Па. Потери давления на трение в трубах: ∆𝑝тр 𝑙 𝜌 ∙ 𝜔тр 2 = 𝜆тр ∙ ∙ , 𝑑в 2 ∆𝑝тр = 0,04 ∙ 3 0,16 ∙ 1,9∙3,582 2 = 9,13 Па, где 𝜆тр – коэффициент трения [1, рис. 6.5] при Re = 4300 и dв – внутренний диаметр труб. Общее сопротивление в трубном пространстве: 22 (10) 𝑑в ∆ = 64; ∆𝑝 = ∆𝑝1 + 𝑧(∆𝑝2 + ∆𝑝тр + ∆𝑝3 ) + ∆𝑝4 = 110,8 + 1 ∙ (12,2 + 9,13 + 18,3) + 55,4 = 205,83 Па. Гидравлическое сопротивление межтрубного пространства рассчитаем по уравнению: ∆𝑝 = ∆𝑝в + 𝑙 𝑙 ∆𝑝мт + ( − 1) ∆𝑝т + ∆𝑝8 , 𝑙п 𝑙п (11) где ∆𝑝в – потеря давления при входе потока в межтрубное пространство, Па. ∆𝑝мт – потеря давления на трение на одном ходе межтрубного пространства, Па; ∆𝑝т – потеря давления при огибании потоком перегородок, Па; 𝑙п = 300 мм – расстояние между перегородками; ∆𝑝8 – потеря трения при выходе потока из межтрубного пространства, Па. Общий тепловой поток можно выразить формулой: 𝑄 = 𝐺п с(𝑡нач −𝑡кон ), (12) где 𝐺п – производительность по охлаждаемой среде, кг/с; с – удельная теплоемкость пара при 110 ˚С, Дж/(кг ∙ К) 𝑡нач и 𝑡кон - температура водяного пара на входе и выходе в теплообменник, ˚С. Найдем производительность по охлаждаемой среде: 𝐺п = 𝐺п = 𝑄 , 𝑐 (𝑡нач −𝑡кон ) (13) 1062000 = 34,3 кг⁄с. 2066 (110 − 95) Плотность пара: 𝜌 = 𝜌0 𝑝𝑇0 𝑝0 𝑇 = 1,29 ∙ 0,08 ∙273 0,1013 (273+110) = 0,73 кг⁄ 3 . м Объемный расход пара равен: 𝑉= 𝑉= 𝐺п , 𝜌 34,3 3 = 46,99 м ⁄с. 0,73 23 (14) Скорость пара в межтрубном пространстве: 𝜔мт = 𝜔мт = 𝑉 , 𝑓мп (15) 46,99 = 610,3 м⁄с 0,077 где 𝑓мп – площадь проходного сечения межтрубного пространства [1, табл. 6.10]. Потеря давления на трение на одном ходе межтрубного пространства: 2 , 𝜌𝜔мт 𝜆тр , ∆𝑝мт = ∆𝑝мт (16) 2 0,73 ∙ 610,32 = 5,4 ∙ = 734130,7 Па 2 где λ,тр – коэффициент трения в межтрубном пространстве для размещения труб по вершинам равносторонних треугольников. λ,тр = λ,тр = 4 + 6,6𝑚 Re0,28 мт ; 𝑚 = 0,35 𝐷 , 𝑑н (17) 4 + 6,6 ∙ 0,35 ∙ 40 = 5,4. 29701,30,28 Критерий Рейнольдса: 𝑅𝑒 = 𝑅𝑒 = 𝜌 ∙ 𝜔мт ∙ 𝑑н , 𝜇 (18) 0,73 ∙ 610,3 ∙ 0,02 = 29701,3. 0,0003 Потеря давления при входе потока в межтрубное пространство: ∆𝑝в = 𝜉6 2 𝜌∙𝜔ш 2 = 1,5 ∙ 0,73∙957,82 2 = 502266 Па, где скорость пара в штуцере: 𝜔ш = 46,99 2 0,785𝑑ш = 46,99 0,785∙0,252 = 957,8 м⁄с. Потеря давления при выходе потока из межтрубного пространства: ∆𝑝8 = 𝜉8 ∙ 𝜌∙𝜔п2 2 = 1,5 ∙ 0,73∙602,42 2 где скорость потока в вырезе перегородки: 24 = 198679 Па, 𝜔п = 𝑉 𝑓п = 46,99 0,078 = 602,4 м/с, где 𝑓п – площадь сечения выреза в перегородке [1, табл. 6.10]. Потеря давления при огибании потоком перегородок: ∆𝑝т = 𝜉7 ∙ 2 𝜌∙𝜔мт 2 = 1,5 ∙ 0,73∙610,32 2 = 203925 Па. Общее гидравлическое сопротивление в межтрубном пространстве: 𝑙 𝑙 𝑙п 𝑙п ∆𝑝 = ∆𝑝в + ∆𝑝мт + ( − 1) ∆𝑝т + ∆𝑝8 = 502266 + 734130,7 + 9 ∙ 203925 + 198679 = 3,270 МПа. 25 ЗАКЛЮЧЕНИЕ В данном курсовом проекте были проведены расчеты и подбор кожухотрубчатого испарителя для выполнения поставленной производственной задачи, выполнен чертеж общего вида выбранного теплообменного аппарата, а также закреплены приобретенные в ходе изучения курса «Процессы и аппараты биотехнологических производств» знания. Таким образом, по ТУ 3612-024-00220302-02 был выбран стандартный вертикальный испаритель с неподвижными трубными решетками 800 ИНВ-11,6-М10/20Г3-1 с внутренним диаметром кожуха 800 мм, на условное давление в трубах и кожухе 1,6 МПа с гладкими теплообменными трубами (Г) диаметром 20 мм, длиной 3 м, одноходовой по трубному пространству. 26 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Дытнерский Ю. И. Процессы и аппараты химической технологии: Учебник для вузов. Изд. 2-е. В 2-х кн.: Часть 1. Теоретические основы процессов химической технологии. Гидромеханические и тепловые процессы и аппараты. М.: Химия, 1995. – 400 с.: ил. 2. Лаврова Л. Ю. Альбом основных аппаратов химической технологии: Часть 2: Аппараты тепловых процессов / сост. Л. Ю. Лаврова, В. А. Степанов. Екатеринбург: УГТУ–УПИ, 2007. – 28 с. 3. Касаткин А. Г. Основные процессы и аппараты химической технологии: Учебник для вузов. – 10-е изд., стереотипное, доработанное. Перепеч. с изд. 1973 г. - М.: ООО ТИД «Альянс», 2004. – 753 с. 4. Машины и аппараты химических производств: Примеры и задачи. Учеб. пособие для студентов втузов, обучающихся по специальности «Машины и аппараты химических производств» / И. В. Доманский, В. П. Исаков, Г. М. Островский и др.; под общ. ред. В. Н. Соколова — Л.: Машиностроение, Ленингр. отд-ние, 1982. - 384 с., ил. 5. ТУ 3612-024-00220302-02. Аппараты теплообменные кожухотрубчатые с неподвижными трубными решетками и кожухотрубчатые с температурным компенсатором на кожухе. - Взамен ТУ 26-02-925-81, ТУ 26-02-1090-88, ТУ 26-02-1105-89, 2002. - 112 с. 27