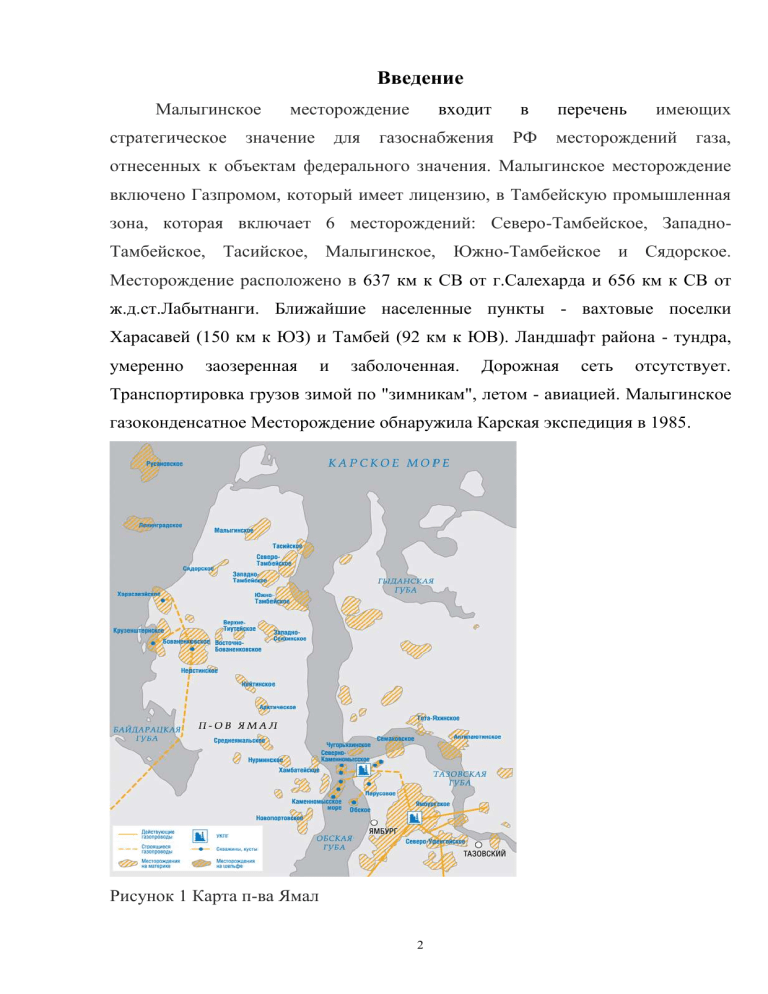

Введение Малыгинское стратегическое месторождение значение для входит газоснабжения в РФ перечень имеющих месторождений газа, отнесенных к объектам федерального значения. Малыгинское месторождение включено Газпромом, который имеет лицензию, в Тамбейскую промышленная зона, которая включает 6 месторождений: Северо-Тамбейское, ЗападноТамбейское, Тасийское, Малыгинское, Южно-Тамбейское и Сядорское. Месторождение расположено в 637 км к СВ от г.Салехарда и 656 км к СВ от ж.д.ст.Лабытнанги. Ближайшие населенные пункты - вахтовые поселки Харасавей (150 км к ЮЗ) и Тамбей (92 км к ЮВ). Ландшафт района - тундра, умеренно заозеренная и заболоченная. Дорожная сеть отсутствует. Транспортировка грузов зимой по "зимникам", летом - авиацией. Малыгинское газоконденсатное Месторождение обнаружила Карская экспедиция в 1985. Рисунок 1 Карта п-ва Ямал 2 В проекте строительства скважины крепление – очень ответственный раздел. От правильного учёта осложняющих факторов, условий работы и износа колонн за период существования скважины зависит надёжность конструкции. Вместе с тем выбранная конструкция предполагает объем работ в скважине и расход материалов и поэтому существенным образом влияет на стоимостные показатели строительства и эксплуатации скважины. Наиболее распространенным способом крепления скважин и разобщения проницаемых горизонтов является спуск обсадных колонн и цементирование пространства между колонной труб и стенками скважины. Основные цели крепления скважин: Создание долговечного, прочного и герметичного канала для транспортирования жидкости от эксплуатационных горизонтов к дневной поверхности или в противоположном направлении; Герметичное разобщение всех проницаемых горизонтов друг от друга; Укрепление стенок скважины, сложенных недостаточно устойчивыми породами; Защита эксплуатационного канала от коррозии пластовыми жидкостями. 3 1. Общие сведения Таблица 1.1 Краткие сведения о районе работ. Характеристика района работ Единица Значение измерения Наименование площади (месторождения) Тюменская область, ЯНАО, Ямальский район, Малыгинское месторождение Температура воздуха - максимальная летняя о 32 - минимальная зимняя о С минус 63 d 257 м/с до 25 С Продолжительность отопительного периода в году Наибольшая скорость ветра Сведения о площадке строительства и подъездных путях: - рельеф местности Равнинный, слабо всхолмленный - состояние грунта Заболоченная с озерами - толщина снежного покрова см - толщина почвенного слоя см - характер растительного покрова 100-150 20 Смешанный лес с преобладанием хвойных (сосна, ель, - группа грунта кедр, пихта) Торфяноболотные, пески,суглинки, супеси,глини) Характеристика подъездных дорог: - протяжённость км - характер покрытия - высота насыпи м - ширина м 4 1 Песок 2 4 Окончание таблицы 1.1 Протяжённость магистральной дороги км Отсутствует Вода с озера(прошедшая Источник водоснабжения хим.очистку) дизель-генераторная Источник энергоснабжения станция Система спутниковой связи, с организацией Средства связи видеомониторинга в процессе строительства скважины. Источник местных строительных материалов км 5 карьер, 15 лес,100 2. Геологическая часть 2.1 Геологическая характеристика разреза скважины Таблица 2.1.1 Литолого-стратиграфическая характеристика разреза скважины Стратиграфическое подразделение Глубина залегания, м Название Индекс От (кровля) До (подошва) 1 2 3 4 Четвертичные Q 0 Тавдинская 𝑃2 𝑡𝑣𝑑 - верхняя 𝑃2 𝑡𝑣𝑑2 - нижняя 𝑃2 𝑡𝑣𝑑1 Ирбитская 𝑃2 𝑖𝑟𝑏 - верхняя Мощность, Элементы залегания (падения) пластов м по подошве, угол,° азимут,° 5 6 7 140 140 0° 90° 140 175 35 175 220 45 𝑃2 𝑖𝑟𝑏2 220 260 40 - нижняя 𝑃2 𝑖𝑟𝑏1 260 315 55 Серовская 𝑃1 𝑠𝑟 315 335 20 Тибейсалинская 𝑃1 𝑡𝑏𝑠 - верхняя 𝑃1 𝑡𝑏𝑠2 335 427 92 0°10′ 90° - нижняя 𝑃1 𝑡𝑏𝑠1 427 484 57 0°15′ 90° Ганькинская 𝐾2 𝑔𝑛 484 718 234 0°20′ 90° Березовская 𝐾2 𝑏𝑟 - верхняя 𝐾2 𝑏𝑟2 718 820 102 0°25′ 90° - нижняя 𝐾2 𝑏𝑟1 820 1028 208 0°25′ 90° 6 Окончание таблицы 2.1.1 1 2 3 4 5 6 7 Кузнецовская 𝐾2 𝑘𝑧 1028 1122 94 0°30′ 90° Марресалинская 𝐾1−2 𝑚𝑟 1122 1656 534 0°30′ 90° Яронгская 𝐾1 𝑗𝑟 1656 1921 265 0°30′ 90° Танопчинская 𝐾1 𝑡𝑛𝑝 1921 2718 797 0°30′ 90° - верхняя 𝐾1 𝑡𝑛𝑝2 - нижняя 𝐾1 𝑡𝑛𝑝1 Ахская 𝐾1 𝑎ℎ 2718 3460 742 1°15′ 90° Баженовская 𝐽1 𝑏𝑔 3460 3500 40 Примечание – Альтитуда скважины (земли) 47,3 м. 7 Таблица 2.1.2 Литологическая характеристика разреза скважины Индекс Интервал, м Горная порода Стандартное описание горной породы: полное название, характерные признаки Краткое название (структура, текстура, минеральный состав и т.д.) 5 стратиграфического От До подразделения (кровля) (подошва) 1 2 3 4 Q 0 140 Пески, глины, лед Пески, глины, супеси, суглинки, торфяники, галечники, ледниковые валунники Пески, глины, лед Пески серые, алевриты, глины, лигниты 𝑃2 𝑡𝑣𝑑 𝑃2 𝑡𝑣𝑑2 140 175 𝑃2 𝑡𝑣𝑑1 175 220 Глины алевритистые с прослоями глауконитового песка Глины 𝑃2 𝑖𝑟𝑏 𝑃2 𝑖𝑟𝑏2 220 260 𝑃2 𝑖𝑟𝑏1 260 315 𝑃1 𝑠𝑟 315 335 𝑃1 𝑡𝑏𝑠 𝑃1 𝑡𝑏𝑠2 335 427 𝑃1 𝑡𝑏𝑠1 427 484 𝐾2 𝑔𝑛 484 718 Глины монтмориллонитовые. Диатомиты, глины Глины Глины опоковидные с прослоями опок и диатомитовых глин Пески, глины, Пески мелко-среднезернистые, слоями коалинизираванные с фитодетритом алевролитистые Глины Глины алевритистые слюдистые, иногда опоковидные, с прослоями песчаника Глины серые и темно-серые со слабым зеленоватым оттенком, слабоалевритистые, известковистые, слюдистые, в нижней части опоковидные Глины 𝐾2 𝑏𝑟 Глины серые и темно-серые, алевритистые, слюдистые 𝐾2 𝑏𝑟2 718 820 Опоки серые и голубовато-серые, глины темно-серые, опоковидные, алевритистые, 𝐾2 𝑏𝑟1 820 1028 слюдистые с маломощными прослоями песчаников и алевритов 8 Окончание таблицы 2.1.2 𝐾2 𝑘𝑧 1028 1122 Глины Глины темно-серые, почти черные, с зернами глауконита, слабослюдистые, известковистые, с линзовидными включениями алевролита светло-серого и пирита 𝐾1−2 𝑚𝑟 1122 1656 Песчаники Песчаники серые, мелкозернистые, плотные. Алевролиты серые и светло-серые, Алевролиты рыхлые, слюдистые, аркозовые. Глины серые, темно-серые, песчаные и алевритистые, Глины слюдистые. Растительные и углистые остатки, включения янтаря и прослои бурого угля Глины Глины темно-серые, тонкоотмученные, аргиллитоподобные. Песчаники светло-серые, Алевролиты среднезернистые, слабосцементированные, слюдистые с редкими прослоями черного Песчаники аргиллита. Отмечается растительный детрит Песчаники Переслаивание серых песчаников, алевролитов и глин алевритовых. Редкие пласты 𝐾1 𝑡𝑛𝑝2 Алевролиты бурых углей. Глины серые до темно-серых, алевритистые, с пластами серых 𝐾1 𝑡𝑛𝑝1 Глины песчаников и алевролитов. Характерен обугленный растительный детрит 𝐾1 𝑗𝑟 𝐾1 𝑡𝑛𝑝 1656 1921 1921 2718 Угли 𝐾1 𝑎ℎ 2718 3460 Аргиллиты Неравномерное чередование глин серых, преимущественно алевритовых с Песчаники песчаниками серыми, пластами углей. Глины аргиллитоподобные серые и темно- Алевролиты серые, преимущественно тонкоотмученные с прослойками серых алевролитов и песчаников 𝐽1 𝑏𝑔 3460 3500 Аргиллиты Аргиллиты битуминозные, черные, реже буроватые, с коричневатым оттенком битуминозные плотные 9 Таблица 2.2 - Физико-механические свойства горных пород по разрезу скважины Индекс Интервал, Краткое Плотность, Порис- Проница- Глинис- Карбонат- Кате- Коэффи- Кате- Категория страти- м название горной кг/м3 тость, емость, тость, ность, гория циент гория породы % мкм2 % % твер- пластич- абра- промысловой дости ности зив- классификации ности (мягкая, графи- От До ческого (верх) (низ) породы подразделе- средняя) ния 1 2 3 4 5 6 7 8 9 10 11 12 13 Q 0 140 Пески, глины, 1500-2300 35-40 н/опр 20 н/опр 2-4 н/опр 4-8 Мягкая,средняя 1500-2100 35 н/опр 50-60 н/опр 2-3 н/опр 3-5 Мягкая,средняя лед 𝑃2 𝑡𝑣𝑑 140 220 Пески, глины, лед 𝑃2 𝑖𝑟𝑏 220 315 Глины 2000 25-30 н/опр 65-80 н/опр 2-3 1,5-3,6 4-5 Мягкая,средняя 𝑃1 𝑠𝑟 315 335 Глины 2000 22 н/опр 65-80 н/опр 2-3 1,5-3,6 4-5 Мягкая,средняя 𝑃1 𝑡𝑏𝑠 335 484 Пески, глины, 2000 30 н/опр 70-80 н/опр 2-3 1,5-3,6 3-5 Мягкая,средняя алевролитистые 𝐾2 𝑔𝑛 484 718 Глины 2100 25 н/опр 90-100 н/опр 2-3 н/опр 3-4 Мягкая,средняя 𝐾2 𝑏𝑟 718 1028 Глины 1900-2000 28 н/опр 90-95 н/опр 2-3 1,5-3,6 3-5 Мягкая,средняя 𝐾2 𝑘𝑧 1028 1122 Глины 2100 20 н/опр 90-100 н/опр 3 1,6-4,4 2-5 Средняя 𝐾1−2 𝑚𝑟 1122 1656 Песчаники 1900-2200 20-40 н/опр 20-30 1,9 4 1,7-1,9 6-8 Средняя Алевролиты 2000-2200 3-4 1,8-2,4 4-7 Средняя Глины 2000-2200 2-3 1,5-3,6 3-5 Мягкая,средняя 10 Окончание таблицы 2.2 1 2 3 4 5 6 7 8 9 10 11 12 13 𝐾1 𝑗𝑟 1656 1921 Глины 2200 25 н/опр 60-70 4,8 3-4 2,4-5,0 4 Средняя Алевролиты 2200 4 1,8-2,4 6-8 Средняя Песчаники 2200 4 1,7-1,9 7-8 Средняя Песчаники 2200-2400 23 4 1,7-1,9 7-8 Средняя Алевролиты 2200-2400 19 3-4 1,8-2,4 6-8 Средняя Глины 2200-2400 18 2-3 2,4-6,0 4-5 Мягкая,средняя Угли 1200-1500 - 2-2,5 Аргиллиты 2300-2500 20 Песчаники 𝐾1 𝑡𝑛𝑝 𝐾1 𝑎ℎ 𝐽1 𝑏𝑔 1921 2718 3460 2718 3460 3500 н/опр 40-50 Средняя 3 2,0-3,6 3-5 Средняя 2200-2400 4-5 1,7-1,9 7-8 Средняя, твёрдая Алевролиты 2300-2500 4 1,8-2,2 6-7 Средняя Аргиллиты 2500 4-5 1,7-2,7 4 Средняя 8 н/опр 6,5 60-70 н/опр 95-100 битуминозные 5,1 н/опр Твёрдая Примечание – Категория твердости и абразивности пород принята в соответствии с [1]. 11 Таблица 2.3 - Геокриологические данные разреза Интервал, Глубина Температура Глубина Распреде- Льди- м залегания пород нулевой ление cтость, Консолидиро- нейтрального нейтральной изотермы, темпера- % ванных глин слоя, ℃ м туры, От До слоя, (верх) (низ) м 1 2 3 4 5 6 0 144 1,0-2,5 -7,0 - 144 265 - - 265 400 - - Интервалы залегания, м плывунов Межмерзлот- Газогадра- ных таликов тов криопегов от до от до от до от до от до 7 8 9 10 11 12 13 14 15 16 17 -7,0÷-2,5 20-60 80 130 нет нет возможны возможны - -2,0÷-1,0 6-20 170 320 нет нет нет нет 450 -1,0 ÷ 0 0-3 нет нет нет нет ℃ нет Примечание – Подошва ММП - на глубине 400 м, нулевая изотерма - на глубине 450 м. Таблица 2.4 - Дополнительные сведения по мерзлоте Засоленность Давление разрыва Удельная теплоемкость пород, Коэффициент теплопроводности пород, Температура фазового почвы в зоне ММП, пород, Дж / (кг ∙𝐾°) Вт / (м ∙ 𝐾°) перехода воды в лед, % МПа талые мерзлые талые мерзлые ℃ 1 2 3 4 5 6 7 0,6-1,3 14,7 750 560 пески 2,3 0,2-0,9 2,5 супеси 11,5 1,75 0,6-1,5 Минус 1-2 1,85 глины 8,0 1,55 12 1,75 Таблица 2.5 Нефтегазоносность Ин- Интервал, м Тип Плотность Относи- Проницае- декс от до флю- жидкой тельная мость, пласта (верх) (низ) ида фазы в плотность мкм2подвиж- пластовых газа по ность, условиях, воздуху мкм2 кг/м3 Содержание серы, серово% дорода, Средний Темпе- Темпе- Газовый Содержа- CO2 , дебит, ратура ратура фактор ние газо- % тыс. На в нефти, вого кон- м3 /сут устье, пласте, м3 /м3 денсата, (т/сут) ℃ ℃ % г/м3 (МПа ∙ 𝑐) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 ПК1 1122 1221 г - 0,56 0,138 - нет - 159,7 - 24,0 - - ПК10 1639 1656 г - 0,573 0,284 - нет - 215,8 - 46,0 - - ХМ1 1698 1711 г - 0,567-0,569 0,010 - нет - 284,2 - 47,0 - - ХМ12 1718 1728 г - 0,567-0,569 0,003 - нет - 318,9 - 48,0 - - ХМ2 1753 1812 г - 0,567-0,569 0,0623 - нет - 368,5 - 49,0 - - ХМ3 1825 1835 г - 0,567-0,569 0,003 - нет - 109,4 - 51,0 - - ТП1 1921 1936 г/к не/опр. 0,575-0,631 0,147 - нет - 375,4 - 54,0 - 40,6 ТП2 1941 1952 г/к не/опр. 0,575-0,631 0,007 - нет - 170,0 - 55,0 - 41,0 ТП30 1979 1984 г/к не/опр. 0,575-0,631 0,007 - нет - 157,5 - 56,0 - 22,5 ТП3 2001 2011 г/к не/опр. 0,575-0,631 0,015 - нет - 297,3 - 57,0 - 50,0 ТП4 2029 2047 г/к не/опр. 0,575-0,631 0,024 - нет - 167,4 - 58,0 - 37,4 ТП5 2065 2072 г/к не/опр. 0,575-0,631 0,016 - нет - 162,9 - 59,0 - 90,6 ТП51 2086 2093 г/к не/опр. 0,575-0,631 0,020 - нет - - - 59,0 - не/опр. 13 Окончание таблицы 2.5 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 ТП6 2099 2113 г/к не/опр. 0,575-0,631 0,021 - нет - 201,5 - 60,0 - 97,1 ТП7 2125 2133 г/к не/опр. 0,575-0,631 0,029 - нет - 288,2 - 60,0 - 97,1 ТП8 2160 2176 г/к не/опр. 0,575-0,631 0,018 - нет - 150,3 - 62,0 - 38,9-88,6 ТП9 2189 2197 г/к не/опр. 0,575-0,631 0,013 - нет - 171,2 - 63,0 - 89,2 ТП10 2253 2262 г/к не/опр. 0,575-0,631 0,017 65,0 - 65,0 ТП11 2274 2289 г/к не/опр. 0,575-0,631 0,008 - нет - 50,0 - 65,0 - 118,3 ТП18 2705 2718 г/к не/опр. 0,575-0,631 0,006 - нет - 61,3 - 80,0 - 50,0 БЯ201 2748 2752 г/к не/опр. 0,591-0,719 0,001 - нет - - - 81,0 - не/опр. БЯ20 2760 2766 г/к не/опр. 0,591-0,719 0,015 - нет - 102,8 - 80,0 - 58,8-79,2 БЯ2 2779 2786 г/к не/опр. 0,591-0,719 0,004 - нет - 60,6 - 82,0 - 64,0 БЯ3 2795 2812 г/к не/опр. 0,591-0,719 0,004 - нет - 129,7 - 83,0 - 83,6 Aч 3421 3454 г/к не/опр. 0,72 менее 0,1 - нет - - - 95,0 - - нет БЯ11 14 194,1 Таблица 2.6 - Характеристика вскрываемых продуктивных пластов Индекс Интервал пласта залегания, м От До (верх) (низ) Тип коллектора Тип Порис-тость, Проница- Коэффициент Пластовое Коэф- Толщина флюида % емость, газо- давление, фициент глинистого мкм2 конденсато- МПа аномаль- раздела ности флюид-вода, нефтенасыщенности м 1 2 3 4 5 6 7 8 9 10 11 ПК1 1122 1221 терригенно-поровый г 26,0 0,138 0,65 10,56 0,96 - ПК10 1639 1656 терригенно-поровый г 23,0 0,284 0,60 15,74 0,98 - ХМ1 1698 1711 терригенно-поровый г 24,0 0,010 0,60 16,50 0,99 - ХМ12 1718 1728 терригенно-поровый г 23,0 0,003 0,60 16,70 0,99 - ХМ2 1753 1812 терригенно-поровый г 24,0 0,0623 0,61 17,00 1,00 - ХМ3 1825 1835 терригенно-поровый г 20,0 0,003 0,60 17,70 0,99 - ТП1 1921 1936 терригенно-поровый г/к 23,0 0,147 0,65 18,83 1,00 - ТП2 1941 1952 терригенно-поровый г/к 19,0 0,007 0,65 19,10 1,00 - ТП30 1979 1984 терригенно-поровый г/к 21,0 0,007 0,63 19,40 1,00 - ТП3 2001 2011 терригенно-поровый г/к 21,0 0,015 0,68 19,62 1,00 - ТП4 2029 2047 терригенно-поровый г/к 18,0 0,024 0,60 19,90 1,00 - ТП5 2065 2072 терригенно-поровый г/к 21,0 0,016 0,59 20,24 1,00 - ТП51 2086 2093 терригенно-поровый г/к 21,0 0,020 0,60 20,45 1,00 - 15 Окончание таблицы 2.6 1 2 3 4 5 6 7 8 9 10 11 ТП6 2099 2113 терригенно-поровый г/к 22,0 0,021 0,61 20,60 1,00 - ТП7 2125 2133 терригенно-поровый г/к 22,0 0,029 0,58 20,83 1,00 - ТП8 2160 2176 терригенно-поровый г/к 20,0 0,018 0,56 21,17 1,00 - ТП9 2189 2197 терригенно-поровый г/к 21,0 0,013 0,60 21,46 1,00 - ТП10 2253 2262 терригенно-поровый г/к 20,0 0,017 0,57 22,30 1,01 - ТП11 2274 2289 терригенно-поровый г/к 18,0 0,008 0,60 22,50 1,01 - ТП18 2705 2718 терригенно-поровый г/к 18,0 0,006 0,65 27,90 1,05 - БЯ201 2748 2752 терригенно-поровый г/к 18,0 0,001 0,58 28,30 1,05 - БЯ20 2760 2766 терригенно-поровый г/к 17,0 0,015 0,55 28,50 1,05 - БЯ2 2779 2786 терригенно-поровый г/к 20,0 0,004 0,73 29,70 1,09 - БЯ3 2795 2812 терригенно-поровый г/к 16,0 0,004 0,54 29,90 1,09 - Aч 3421 3454 терригенно-поровый г/к - - - 44,61 1,33 - БЯ11 16 Таблица 2.7 – Водоносность Индекс Интервал , м стратиграфичсеского под- От До разделения (вер (низ) Тип Плот- Дебит, коллектора ность, м3 /сут. кг/м3 Химический состав, мг-экв/л Анионы CL− SO−4 Катионы HCO−3 Na+ K + Mg ++ Ca++ Минера- Относительно к лизация источнику питье- общая, вого водоснабже- г/л ния(да, нет) 13 14 не/опр. нет х) 1 2 3 4 5 6 Q − P1 tbs 0 400 терригенно- не/опр не/опр. поровый . терригенно- не/опр поровый . P1 tbs − K 2 kz 400 1028 K 2 kz 1028 1122 K1−2 mr − K1 tnp 1122 2450 K1 tnp + K1 ah J3 bg 2450 3460 3460 не/опр. 7 8 9 10 11 12 Комплекс в зоне ММП - - - - - не/опр. нет 146- 1095- 2-22 6-180 3,5-12,6 нет 3941 4480 3,8- 1618- 5-12 6-40 1,6-7,9 нет 2989 4632 - региональный водоупор терригенно- 1001- поровый 1008 терригенно- 1002- поровый 1012 не/опр. 1135- 0-470 6383 не/опр. 1532- 0-491 4826 региональный водоупор 3500 Примечание – Водоносные комплексы верхнего гидрогеологического этажа (турон-четвертичный возраст) на месторождении не опробовались, поэтому в гидрогеологическом отношении почти не изучены. 17 Таблица 2.8 - Градиенты давлений по разрезу Стратиграфическое Глубина Коэффи- подразделение залегания, м циент ано- От До мальности гидро- Поро- горного Гео- (кров- (подош- пласто- разрыва вого давле- терми- ля) ва) вого пород, дав- ния, ческий, давления МПа/м ления МПа/м ℃/ Название Индекс Градиенты МПа/м 100м 1 2 3 4 5 6 7 8 9 Четвертичные Q 0 140 1,00 0,0200 0,0100 0,0210 Зона Тавдинская- 𝑃2 𝑡𝑣𝑑- 140 484 1,00 0,0200 0,0100 0,0210 ММП Тибейсалинская 𝑃1 𝑡𝑏𝑠 до 400м Ганькинская- 𝐾2 𝑔𝑛+ Березовская 𝐾2 𝑏𝑟2 Березовская 𝐾2 𝑏𝑟1 Кузнецовская + 𝐾2 𝑘𝑧 Марресалинская 𝐾1−2 𝑚𝑟 484 820 1,00 0,0186 0,0100 0,0205 3,56 820 1122 1,00 0,0186 0,0100 0,0204 3,56 1122 1250 0,96 0,0187 0,0100 0,0208 3,56 1250 1656 0,97 0,0193 0,0100 0,0210 3,56 Яронгская 𝐾1 𝑗𝑟 1656 1921 0,98 0,0194 0,0100 0,0214 3,56 Танопчинская 𝐾1 𝑡𝑛𝑝 1921 2705 1,00 0,0194 0,0100 0,0221 3,56 Ахская 𝐾1 𝑎ℎ 2705 2718 1,05 0,0195 0,0120 0,0224 3,56 2718 2780 1,05 0,0195 0,0120 0,0224 3,56 2780 3200 1,09 0,0204 0,0120 0,0226 3,56 3200 3420 1,22 0,0204 0,0140 0,0229 3,56 3420 3460 1,33 0,0204 0,0140 0,0229 3,56 3460 3500 1,33 0,0211 0,0140 0,0229 3,56 Баженовская 𝐽1 𝑏𝑔 18 Таблица 2.9 - Возможные осложнения при проведении технологических операций Индекс страти- Интервал, м Вид, Условия Характеристика возникновения осложнения осложнений От До (верх) (низ) 1 2 3 4 5 Q 0 80 Размыв и обрушение Остановки в процессе бурения. Плохое стенок скважины на качество бурового раствора (низкая устье и в интервале вязкость, большое содержание песка, залегания пород низкая плотность, высокие значения четвертичного возраста показателя фильтрации) Размыв и обвалы стенок Увеличение продолжи- тельности скважины, оползневые бурения. Несоответствие фактических явления при параметров бурового раствора растеплении проектным (низкая вязкость, высокие многолетнемерзлых значения показателя фильтрации, пород, частичные большое содержание песка) графического подраздления Q-𝑃1 𝑡𝑏𝑠 80 484 поглощения бурового раствора 𝑃1 𝑡𝑏𝑠 − 484 1122 𝐾1−2 𝑚𝑟 Незначительные Изменение значений вязкостных и кавернообразования, структурно- механических параметров сужение ствола бурового раствора. Высокие значения скважины, слабые показателя фильтрации по сравнению с обвалы стенок проектными. Оставление без движения скважины, посадки, бурильной колонны более 5 мин затяжки и прихваты бурильного инструмента 𝐾1−2 𝑚𝑟 1122 1220 Газоводопроявления Снижение плотности бурового раствора, при вскрытии не долив скважины при СПО, нарушение продуктивного режима СПО. пластаПК1 . Увеличение плотности бурового Р пл. усл. равно Р гидр. раствора, нарушение режима СПО Поглощения бурового раствора. 19 Окончание таблицы 2.9 1 2 3 4 5 𝐾1−2 𝑚𝑟 − 1220 2705 Газопроявления, водопро- Снижение плотности бурового явления, обвалы и осыпи стенок раствора, не долив скважины при скважины при вскрытии и СПО, нарушение режима СПО. бурении продуктивных пластов Увеличение плотности бурового ПК10, ХМ1−3, ТП1−11. раствора, нарушение режима СПО. Частичные поглощения Увеличение значения вязкостных и бурового раствора. структурно- механических Образование сальников параметров бурового раствора по посадки, затяжки и пр хваты сравнению с проектными. Оставление бурильного инстр мента без движения бурильной колонны 𝐾1 𝑡𝑛𝑝 более 5 мин 𝐾1 𝑡𝑛𝑝 − 2705 3200 𝐾1 𝑎ℎ Газоводопроявления при Снижение противодавления на вскрытии продуктивных продуктивный пласт (уменьшение пластов ТП18, БЯ201- БЯ3 , плотности бурового раствора, не Р пл. > Р гидр. от 5 % до 9 %. долив скважины при СПО, Слабые обвалы и осыпи стенок нарушение режима СПО). скважин. Увеличение плотности бурового Поглощения бурового раствора, раствора и значения показателя посадки, затяжки и прихваты фильтрации по сравнению с бурильного инструмента, проектными, нарушение режима кавернооб- разования СПО. Оставление без движения бурильной колонны более 5 мин 𝐾1 𝑎ℎ − 𝐽1 𝑏𝑔 3200 3500 Газонефтеводопроявления, Снижение противодавления на Рпл.>Ргидр. от22%до 33 %. продуктивный пласт (уменьшение Осыпи и обвалы стенок плотности бурового раствора, не скважины. долив скважины при СПО, Поглощения бурового раствора нарушение режима СПО). Увеличение плотности бурового раствора по сравнению с проектной, нарушение режима СПО 20 Таблица 2.10 - Испытание продуктивных горизонтов в эксплуатационной колонне Номер Индекс объ- пласта екта Интервал, м От До (верх) (низ) Перфорационная среда вид Количество Вид пер- Типораз- Интер- Коли- Тип Способ вызова Плотность, отверстий фора- мер, шифр вал чество пласто- притока кг/м3 на 1 погон- ции перфора- перфо- режимов вого тора рации,м (штуцеров) флюида (снизу ный метр, вверх) шт 1 испытания 2 3 4 5 6 7 8 9 10 11 12 20 (19) Комуля- ПКО-89C 20 7 г/к Уменьшение тивная (Power Jet 10 7 г/к плотности 1 AчБЯ11 3421 3441 Солевой Соответст- 2 БЯ3 2795 2805 раствор вующая 3 БЯ2 2779 2784 СГС – 18 плотности Omega 5 7 г/к технологичес- 4 БЯ20 2760 2765 раствора 3506) 5 7 г/к кого раствора 5 БЯ201 2748 2751 при 3 7 г/к СГС – 18. 6 ТП18 2705 2715 первич- 10 7 г/к Снижение 7 ТП9 2189 2194 5 7 г/к 8 ТП7 2125 2130 5 7 г/к 9 ТП5 2065 2070 5 7 г/к 10 ТП3 2001 2006 5 7 г/к 11 ТП2 1942 1947 5 7 г/к ном вскрытии противодавления на пласт, плавный запуск скважины. Понижение уровня (при необхоимости). 21 3. Проектирование конструкции скважины Для проектирования конструкции скважины необходимо, прежде всего, выделить зоны с несовместимыми условиями бурения. Условия бурения в двух смежных зонах несовместимы, если для перехода к разбуриванию нижней из них плотность или состав промывочной жидкости нужно изменить так, что это приведет к возникновению осложнений в верхней зоне. Для того чтобы осложнения не возникали, до начала разбуривания нижней зоны верхнюю необходимо надежно изолировать. На месторождениях, в процессе разработки которых пластовые давления существенно уменьшаются, при снижении давления происходит увеличение вертикальных напряжений сжатия в эксплуатируемой залежи и обусловленные этим сокращение толщины залежи и осадка всей толщи горных пород . Если эксплуатационная колонна нижним концом упирается в забой , то при осадке толщин пород в колонне могут возникнуть очень большие напряжения продольного сжатия, под влиянием которых на отельных участках целостность ее может быть нарушена. Уменьшить опасность возникновения аварийной ситуации можно, если в конструкции скважины предусмотреть возможность продольного перемещения призабойного участка эксплуатационной колонны вниз в зумпф, пробуренный на 10-20 м ниже подошвы продуктивной залежи в хорошо устойчивой непроницаемой породе, или использовать одну из схем оборудования призабойного участка. 3.1.Обоснование конструкции скважины и количества обсадных колонн Конструкция скважины - это рациональное сочетание количества и диаметров обсадных колонн, глубины их спуска и высот подъема тампонажного раствора за ними, при которых достигается качественное разобщение пластов и обеспечивается охрана недр окружающей среды. 22 Глубины спуска обсадных колонн и конструкция скважины определяются количеством зон крепления из условия совместимости вскрываемого разреза при строительстве скважины. Таблица 3.1. – Конструкция скважины Наименование обсадных колонн Направление Конструкция скважины Диаметр,мм/глу- Высота подъема Коэффициент кавернозности, бинаспуска* тампонажного Кк (по вертикали), м раствора, м 426 / 0-100 до устья В интервале 0-90 м -3,0, В интервале 90-100м – 1,25 Кондуктор 324 / 0-600 до устья 1,25 Промежуточная 245 / 0-1550 до устья 1,15 Эксплуатационная 178 / 0-3200 до устья 1,10 Эксплуатационный 140 / 2700-3500 2700-3500 1,05 хвостовик 3.2 Совмещенный график давлений Для того, чтобы выбрать число обсадных колонн и их глубины спуска необходимо сначала построить совмещенный график давлений для выделения зон совместимых условий бурения. С учетом этого графика, а также конкретных горно-геологических условий на месторождении, требований задания на проектирование, необходимости выполнения мероприятий по охране недр и охране окружающей среды выбирается конструкция скважины. 23 0,5 Эквивалент градиентов давления 1 1,5 2 2,5 0 200 400 600 800 1000 1200 1400 Глубина,м 1600 Ka Kп ρ0 ρ01 1800 2000 2200 2400 2600 2800 3000 3200 3400 3600 График 1 - совмещенных давлений По наружному диаметру эксплуатационной колонны по ГОСТ 632-80 находят диаметр соединительной муфты : Dэд= Dэм+2н; н- зазор между стенкой скважины и муфтой обсадной колонны. При этом не допускается отказ от применения минимально необходимого комплекса заколонной технологической оснастки обсадных колонн. В случае отклонения величины зазоров в меньшую сторону необходимо расширять диаметр скважины до спуска колонны. 3.3.Расчет диаметральных размеров конструкции скважины 1. Определим нормализованный диаметр эксплуатационной колонны: DЭ.Н =178 [мм], 𝐷д.р. = 𝑑м + 2𝛿=178+20=198 [мм]. 24 2. Выбор ближайшего нормализованного диаметра долота под эксплуатационную колонну равен 220,7 [мм]. 3. Определяем расчетный диаметр долота под промежуточную колонну: DД.Р. =269,9+25= 294,9 [мм]. 4. Выбор ближайшего нормализованного диаметра долота под промежуточную колонну: DД.Н = 295,3 [мм]. 5. Определяем внутренний расчетный диаметр кондуктора: 𝑑к.вн. = 𝐷д.н. + 2∆ = 295,3+2*7,5=310,5 [мм]. 6. Нормализованный диаметр кондуктора: DН.К. = 324 [мм]. 7. Определяем расчетный диаметр долота под кондуктор: DД.Р. = 324+35=359 [мм]. 8. Определяем ближайший нормализованный диаметр долота под кондуктор 393,7 [мм]. 9. Определяем внутренний расчетный диаметр направления: 𝑑н.вн. = 𝐷д.н. + 2∆ = 393,7+2*10=413,7[мм]. 10. Нормализованный диаметр направления равен 426 [мм]. 11. Определим расчетный диаметр долота под направление: DД.Р. = 426+45=471[мм]. 12. Выбор ближайшего нормализованного диаметра долота под направление: DД.Р. = 490 [мм]. Результаты приведены в таблице 3.2. Таблица 3.2 Диаметр долота, мм Диаметр колонны, мм Диаметр муфты, мм Направление 490 426 451 Кондуктор 393,7 324 351 Промежуточная 295,3 245 269,9 Экс. колонна 220,7 178 194,5 Экс. хвостовик 152,4 140 - 25 Для данного месторождения в качестве эксплуатационной колонны применяют обсадные трубы диаметром 178 [мм] и эксплуатационного хвостовика диаметром 140 [мм] (гладкие бемуфтовые с резьбовым соединением ULTRA FJ по ТУ 1308-704-07501107-2011, плюс в КНБК над долотом присутствует расширитель РР138/175Н). Диаметры ø 426 ø 324 ø 245 ø 178 ø 140 ø 490 100 м 0 200 ø 393,7 400 600 600 м 800 1000 1200 1400 1600 1550 м 1800 2000 2200 2400 2600 2700 2800 ø 220,7 3000 3200 3200 м ø 152,4 3500 м 3400 3600 Рисунок 2. Конструкция проектной скважины 26 Глубина,м ø 295,3 3.4.Обоснование конструкции скважины Направление диаметром 426 [мм] спускается на глубину 100 [м]. С целью перекрытия неустойчивых четвертичных и многолетнемерзлых пород с обязательной установкой башмака в плотные глины. Цементируется до устья прямым способом через башмак в одну ступень. Кондуктор диаметром 324 [мм] спускается на глубину 600 [м]. С целью перекрытия многолетнемерзлых пород с обязательной установкой башмака кондуктора в плотные глины и с целью оборудования устья ПВО. Промежуточная колонна диаметром 245 [мм] спускается на глубину 1550 [м]. Спускается с целью перекрытия газоносного сеноманского горизонта, оборудования устья ПВО. Спуск предусматривается одной секцией, цементируется до устья прямым способом. Эксплуатационная колонна диаметром 178 [мм] спускается на глубину 3200 [м]. Целью спуска является перекрытие продуктивных пластов с коэффициентами аномальности до 1,09, не совместимых по условиям одновременного вскрытия с нижележащими пластами с коэффициентами аномальности от 1,22 до 1,33. Колонна спускается одной секцией. Эксплуатационная колонна хвостовик- диаметром 140 мм спускается в интервале 2700-3500 [м], c целью изоляции и качественного испытания продуктивных отложений. Хвостовик спускается на бурильной колонне, цементируется прямым способом на всю длину с применением комплекса технических средств подвесного устройства ПХГМЦ-140/178. Голова колонны устанавливается с учетом подъема тампонажного раствора над башмаком предыдущей колонны не менее 500 [м], т. е. на отметке 2700 [м]. 27 4. Буровые растворы 4.1.Обоснование выбора промывочной жидкости для вскрытия продуктивной залежи При выборе промывочной жидкости для вскрытия продуктивной залежи необходимо учесть ряд требований предъявляемые к ним. Требования к параметрам бурового раствора при первичном вскрытии продуктивного пласта можно изложить в следующей последовательности: - промывочная загрязняющую жидкость способность должна зоны пласта обеспечивать и минимальную максимальное сохранение естественных коллекторских свойств. - буровой раствор должен иметь минимально допустимую плотность, низкую водоотдачу (2-3 см3/30мин по ВМ-6) и формировать тонкую прочную корку на стенках скважины. Плотность должна создаваться наполнителем (карбонатом кальция), растворимым при кислотных обработках; - обеспечивать устойчивость стенок скважины за счет ингибирующего действия фильтрата раствора на глинистые минералы, содержащиеся в пластеколлекторе; - фильтрат бурового должен иметь низкое поверхностное натяжение и обладать обратимой гидрофобизирующей способностью по отношению к поверхности поровых каналов пласта; - раствор должен обладать высокой смазывающей способностью. Один из основных факторов, обеспечивающих сокращение сроков строительства скважин - качество буровых растворов, применяемых при проводке скважин. Буровые растворы выполняют функции, которые определяют не только успешность и скорость бурения, но и ввод скважины в эксплуатацию с максимальной продуктивностью. Основные из них обеспечение быстрого углубления, сохранение в устойчивом состоянии ствола скважины и коллекторских свойств продуктивных пластов. От качества и соответствия растворов геолого-техническим условиям зависят скорость бурения, предотвращение аварий и осложнений, связанных с прихватами и 28 устойчивостью стволов скважин, износостойкость бурового оборудования и инструмента, успешное цементирование и в конечном счете стоимость строительства скважин, а также их долговечность.[2] Тип бурового раствора, его компонентный состав и границы возможного применения устанавливают исходя из их геологических условий: физикохимических свойств пород и содержащихся в них флюидов, пластовых и горных давлений, забойной температуры. Качество бурового раствора должно обеспечивать успешную проводку скважины, крепление ее обсадными колоннами и эффективное вскрытие продуктивного пласта. Система очистки бурового раствора должна обеспечивать эффективную очистку его от выбуренной породы, в том числе избыточного содержания коллоидной глинистой фракции.[2] С учетом вышесказанного, для бурения скважин на Малыгинском месторождении предусмотрено применение следующих буровых растворов, представленных в таблице 4.1. 29 Таблица 4.1 - Тип и технологические параметры бурового раствора Тип Интервал Плот- Услов- Показатель Корка, СНС, дПа бурового бурения, м ность, ная фильт- мм раствора От До кг/м3 вяз- рации по 1 10 Пласти- (верх) (низ) кость, ВМ-6, мин мин с см /30 мин pH 3 Реологические Содер- Содер- параметры жание жание Динамиче- ТФ, песка, ческая ское % % вязкость, напряжение мПа ∙ с сдвига, дПа 1 2 3 4 5 6 7 8 9 10 11 12 13 14 глинистый 0 100 1060-1120 70-90 < 12 <2 10-20 20-30 8-9,5 15-20 15-25 - <2 100 600 1120-1200 50-80 <8 <1,5 6-15 10-30 8-9,5 15-20 15-25 - < 1,5 600 1550 1060-1100 40-60 <6 <1 6-15 10-20 8-9,5 10-20 15-25 - <1 1550 3200 1120-1150 40-60 <6 < 0,5 6-15 10-20 10-11 10-20 10-25 - <1 KCL Low 3200 3370 1280 40-45 <5 <1 6-15 10-20 10-11 10-25 15-25 - <1 Lime 3370 3500 1400 45-60 <5 <1 6-15 10-20 10-11 10-25 15-25 - <1 полимерглинистый полиплас KCL Low Lime Примечания 1 С целью профилактики потерь БР при бурении проницаемых песчаных пород обработка раствора кольматирующими добавками обязательна. 2 Для оперативной ликвидации возможных поглощений бурового раствора предусмотреть запас тампонирующей смеси. 3 Плотность бурового раствора перед вскрытием продуктивных пластов с АВПД уточняется по данным станции ГТК, с учетом фактических пластовых давлений. 30 Расчет плотности бурового раствора 4.2. Выбор плотности бурового раствора регламентирован действующими “Правилами безопасности в нефтяной и газовой промышленности”.[4] Согласно этим правилам, плотность бурового раствора должна быть такой, чтобы статическое давление раствора превышало бы пластовое давление на 4-15%. Ст.215 Не разрешается отклонение плотности бурового раствора (освобожденного от газа), закачиваемого в скважину в процессе циркуляции, более чем на ±0,03 г/см3 от установленной рабочим проектом величины (кроме случаев ликвидации газонефтеводопроявлений и осложнений). Для продуктивных и непродуктивных пластов плотность промывочной жидкости находится по следующей формуле: 0= a*Ka где Ка - коэффициент аномальности пластового давления; а - коэффициент запаса. Принимает значения: а = 1,1 Н<1200 м., а=1,05 Н>1200м. При выборе плотности должно быть выполнено условие: Ка<0<Кп. Интервал 0-1122 м. 𝜌0 = 1,1 ∙ 1 = 1,1 [г/л] и 𝜌 = 1100 + 30 = 1130 [кг/м3 ]; Выбираем плотность =1100 ÷ 1130 [кг/м3 ]. Интервал 1122-1250 м. 𝜌0 = 1,1 ∙ 0,96 = 1,06 [г/л] и 𝜌 = 1060 + 30 = 1090 [кг/м3 ] ; Выбираем плотность =1060 ÷ 1090 [кг/м3 ]. Интервал 1250-1656 м. 𝜌0 = 1,05 ∙ 0,97 = 1,02 [г/л] и 𝜌 = 1020 + 30 = 1050 [кг/м3 ]; Выбираем плотность =1020 ÷ 1050 [кг/м3 ]. Интервал 1656-1921 м. 𝜌0 = 1,05 ∙ 0,98 = 1,03 [г/л] и 𝜌 = 1030 + 30 = 1060 [кг/м3 ] ; Выбираем плотность =1030 ÷ 1060 [кг/м3 ]. 31 Интервал 1921-2705 м. 𝜌0 = 1,05 ∙ 1 = 1,05 [г/л] и 𝜌 = 1050 + 30 = 1080 [кг/м3 ] ; Выбираем плотность =1050 ÷ 1080 [кг/м3 ]. Интервал 2705-2780 м. 𝜌0 = 1,05 ∙ 1,05 = 1,10 [г/л] и 𝜌 = 1100 + 30 = 1130 [кг/м3 ] ; Выбираем плотность =1100 ÷ 1130 [кг/м3 ]. Интервал 2780-3200 м. 𝜌0 = 1,05 ∙ 1,09 = 1,14 [г/л] и 𝜌 = 1140 + 30 = 1170 [кг/м3 ] ; Выбираем плотность =1140 ÷ 1170 [кг/м3 ]. Интервал 3200-3420 м. 𝜌0 = 1,05 ∙ 1,22 = 1,28 [г/л] и 𝜌 = 1280 + 30 = 1310 [кг/м3 ] ; Выбираем плотность =1280 ÷ 1310 [кг/м3 ]. Интервал 3420-3500 м. 𝜌0 = 1,05 ∙ 1,33 = 1,4 [г/л] и 𝜌 = 1400 + 30 = 1430 [кг/м3 ] ; Выбираем плотность =1400 ÷ 1430 [кг/м3 ]. 4.3.Химические реагенты для обработки бурового раствора Barite (Барит) используется в качестве утяжеляющего реагента в буровых растворах как на водной, так и на нефтяной основе. Bentonite API SEC (Бентонит) широко используется в качестве регулятора вязкости и понизителя водоотдачи в БР на основе пресной и соленой воды. Caustic Soda (Сода каустическая) используется для контроля рН в буровыx растворах на водной основе. Polyplus RD (Полиплас) выступает в роли загустителя и понизителя трения, кроме того, он частично контролирует фильтрацию. Soda Bicarbonat (Сода бикарбонат) - белый минеральный порошок без запаха. Снижает водородный показатель и связывает поливалентные ионы Са2+ и Mg2+ в БР на водной основе. CaCO3 Coarse, CaCO3 Fine, CaCO3 Medium – кольматант предназначен для создания непроницаемой эффективной 32 фильтрационной корки, изолирующей открытые поровые пространства в стволе скважины. Duovis NS - высокоочищенные разветвленные биополимеры. Используются для регулирования реологических свойств растворов на водной основе. Увеличивают условную вязкость, и имеет хорошую удерживающую и выносящую способность. (Бактерицид Ikbac икбак) - подавляет жизнедеятельность микроорганизмов в буровом растворе, предотвращает ферментацию и разрушение полисахаридных биополимеров. Lime (Известь) представляет собой окись или гидроокись кальция. Используется для регулирования рН и при известковании БР на водной основе. Penta 465 (Пента-465) представляет собой ПАВ, использующийся главным образом, как пеногаситель бурового раствора. Soda Ash (Сода кальцинированная) - применяется для связывания ионов кальция и магния в БР, а также может применяться для регулирования рН раствора и с целью улучшения диспергирования глинопорошков. SP-101- предназначен для снижения водоотдачи пресных и минерализованных малоглинистых и диспергированных утяжеленных БПЖ. Polypac ELV, Polypac R используется для снижения водоотдачи пресных, соленых, хлоркалиевых и соленасыщенных растворов. Способствует формированию тонкой, плотной, упругой и малопроницаемой фильтрационной корки, снижая зону проникновения фильтрата в пласт. Таблица 4.2 – Тип бурового раствора и его потребность Интервал, м от до (верх) (низ) 0 100 100 Тип бурового раствора Потребность бурового раствора, м3 объем ствола объем на суммарный суммарный скважины поверхности объем объем глинистый 24,5 70 24,5/10,0 129,0 600 полимер-глинистый 92,0 80 79,1/10,0 177,0 600 1550 полиплас 118,3 80 - 304,0 1550 3200 KCL Low Lime 134,2 80 - 487,0 3200 3500 KCL Low Lime 68,8 140 - 23,0 33 4.4. Борьба с поглощением промывочной жидкости Борьба с поглощением промывочной жидкости ведется: 1) снижением перепада давления между скважиной и пластом, поглощающим жидкость, или изменением параметров промывочной жидкости; 2) изоляцией от скважины пласта, поглощающего жидкость, закупоркой каналов поглощений специальными материалами, цементными растворами и пастами; 3) бурением без циркуляции. Поглощение ПЖ предотвращают применением специальных буровых растворов с минимально возможной для данных условий плотностью, большой вязкостью, прочной структурой и минимальной водоотдачей.[3] Для получения БР, обладающих перечисленными свойствами, используют: каустическую соду - до 4% от объема циркулирующего раствора; известь - в количестве, необходимом для требуемой вязкости бурового раствора; бурый уголь и, каустическую соду, добавляемые в буровой раствор в виде УЩР, содержащего повышенное количество каустической соды; кератиновый клей, добавляемый для снижения плотности раствора и повышения вязкости; костный клей, добавляемый для повышения вязкости; различные инертные добавки, как, например, опилки и рисовая шелуха, мелкие обрезки резины и тканей, вводимые в буровой раствор через глиномешалку. Если применение специальных растворов не дает положительных результатов, то необходимо перейти на бурение с промывкой аэрированной жидкостью и пенами. Для борьбы с интенсивным поглощением промывочной жидкости применяют быстрогустеющие глиноцементные и быстросхватывающиеся смеси, приготовленные на базе тампонажных цементов с введением в воду для затворения определенного количества ускорителей структурообразования. При использовании различных цементных смесей рецептуру их подбирают с учетом забойной температуры и давления, с ростом которых сроки схватывания раствора сокращаются. 34 Принятые меры по возможной борьбе с поглощениями На данной скважине возможные осложнения по поглощению раствора в интервале 1122-3500м. Для данного интервала принято: - увеличение плотности бурового раствора; - увеличение значения вязкостных и структурномеханических параметров бурового раствора по сравнению с проектными. Количественный состав материалов приведен в таблице 4.3. Таблица 4.3 - Рецептура обработки и потребность в компонентах бурового раствора Интервал Наименование Цель применения Норма Потребность бурения, м химреагентов и реагента расхода, компонентов материалов т/100 м3 1 2 3 4 5 1550-3200 BENTONITE API SEC Структурообразователь 1,50 8,10 CaCO3 Fine Кольматант 3,00 15,30 CaCO3 Medium Кольматант 11,00 55,00 Caustic Soda Регулятор рН 0,30 1,50 Desco CF Разжижитель 0,05 0,25 Duovis NS Структурообразователь 0,20 1,00 Ecolube Смазка 0,50 2,60 ECOPAC HV Понизитель водоотдачи 0,20 1,00 ECOPAC LV Понизитель водоотдачи 0,30 1,50 IKBAC Бактерицид 0,10 0,50 Lime Нейтрализатор CO2, CO3 0,25 1,23 Penta 465 Пеногаситель 0,05 0,25 Polypac ELV Понизитель водоотдачи 0,50 2,50 Polypac R Структурообразователь 0,20 1,00 Potassium Chlorid Ингибитор 5,00 25,00 SAPP Разжижитель 0,05 0,25 Soda Ash Нейтрализатор Ca ++ 0,05 0,25 Soda Bicarbonat Регулятор рН, Ca ++ 0,05 0,25 97,0 487,0 Техническая вода 35 Окончание таблицы 4.3 1 2 4 5 6 3200-3500 Barite утяжелитель 50,00 108,0 BENTONITE API SEC Структурообразователь 1,00 0,90 CaCO3 Coarse Кольматант 4,00 1,00 CaCO3 Fine Кольматант 8,00 2,70 CaCO3 Medium Кольматант 8,00 2,00 Caustic Soda Регулятор рН 0,30 0,075 Duovis NS Структурообразователь 0,35 0,60 Ecolube Смазка 0,80 0,20 IKBAC Бактерицид 0,10 0,03 Lime Нейтрализатор CO2, CO3 0,30 0,08 Penta 465 Пеногаситель 0,05 0,02 Polypac ELV Понизитель водоотдачи 1,00 0,23 Polypac R Структурообразователь 0,20 0,05 Resinex Понизитель водоотдачи 0,80 1,77 Potassium Chlorid Ингибитор 5,00 2,00 XP-20N Разжижитель 0,40 0,89 Разжижитель 0,10 0,25 Soda Ash Нейтрализатор Ca ++ 0,10 0,40 Soda Bicarbonat Регулятор рН, Ca ++ 0,10 0,40 91,3 23,0 SAPP Техническая вода 36 4.5. Очистка бурового раствора Схема очистки основана на применении импортного оборудования и включает пять ступеней очистки (вибросито-пескоотделитель- илоотделитель-центрифуга-установка дегазации), показана на рисунке 3. Указанное оборудование приведено в таблице 4.4. Принципиальная схема очистки бурового раствора следующая. Буровой раствор, содержащий выбуренную породу, после выхода из скважины, подвергается грубой очистке на виброситах. Для вибросита импортного производства, компаний Derrick, При бурении под направление рекомендуется устанавливать сетки c размером ячеек 50/84 меш (0,4-0,25 мм). При бурении под последующие колонны – 84-210 меш (0,25-0,07 мм). Очищенный на виброситах раствор поступает в отсек резервуара и насосами подается в гидроциклонный пескоотделитель, в котором удаляются из раствора частицы породы размером более 0,08мм. Очищенный в пескоотделителе раствор по трубопроводу поступает в отсек резервуара. Из отсека резервуара раствор попадает в илоотделитель, где очищается от частиц породы размером до 0,05мм. После илоотделителя раствор попадает в центрифугу, где происходит конечное его очищение. Очищенный раствор потрубопроводу поступает в приемные резервуары буровых насосов и нагнетается в скважину. Шлам с вибросит, после всех ступеней очистки через наклонный желоб попадает в амбар. Эффективность работы гидроциклонных установок в значительной степени зависит от вязкости очищаемого раствора. Оптимальной является условная вязкость 30-40с. Плотность твердой фазы, выходящей из гидроциклона, должна быть выше плотности очищаемого раствора в пескоотделителе на 0,4-0,6 г/см3, в илоотделителе на 0,25-0,35 г/см3. Плотность загружаемого из гидроциклона шлама регулируется изменением проходного сечения насадки. Для пескоотделителя она применяется в пределах 13-25мм. илоотделителя - 5-7мм. 37 Эффективность работы пескоотделителя и илоотделителя в большем степени зависит и от давления жидкости перед входом в гидроциклон. Снижение давления ниже 0,2МПа (2,0 кгс/см2) не допустимо из-за значительного ухудшения работы гидроциклона. Давление выше рекомендуемого 0,4 МПа (4,0 кгс/см 2) приводит к быстрому износу гидроциклонов и некоторому ухудшению эффективности очистки за счет явления турбулизации потока жидкости в гидроциклоне. Причиной высокого давления жидкости на входе гидроциклонной установки может явится закупорка породой и другими предметами тангенциальных (входных) насадок отдельных гидроциклонов и пропускной способности аппарата. Контроль за давлением осуществляется по манометрам. Рисунок 3. Принципиальная схема блока приготовления и очистки бурового раствора: 1-скважина; 2-вибросита DERRIC; 3-пескоотделитель; 4-ЦСГО; 5-илоотделитель; 6-центрифуга DERRIC; 7-емкости для раствора; 8-буровые насосы; 9-мерная емкость V=10 м3. 38 Таблица 4.4 - Оборудование для приготовления и очистки буровых растворов Наименование оборудования Типоразмер или шифр Количество ком- Нормативные плектов, штук документы на Интервал применения, м от до изготовление 1 2 3 4 5 6 Вибросито "Derrick" FLC-503 3 DERRICK 0 3500 Илоотделитель 8х4”A 1 DERRICK 0 3500 Пескоотделитель 2х12”A 1 DERRICK 0 3500 Центрифуга HS-3400 VSD 1 BRANDT 600 3500 Центрифуга 1800 CSVS 1 BRANDT 600 3500 Установка дегазации 440.32-00.00.00.4 1 импорт 600 3500 Блок приготовления раствора 2 AGM-150 1 импорт 0 3500 Примечания 1 При бурении под направление размер ячеек сеток вибросита 50/84 меш (0,4-0,25 мм). При бурении под последующие колонны – 84-210 меш (0,25-0,07 мм) (ТУ 39-01-793-82). 2 В случае применения инертного наполнителя вибросито, илоотделитель и пескоотделитель не работают. 3 Импортное оборудование должно быть сертифицировано и иметь разрешение Ростехнадзора на применении в Российской Федерации. Наличие разрешения проверяется в процессе контрольных проверок сотрудниками территориальных органов Управления по технологическому экологическому надзору Ростехнадзора по ЯНАО. 39 5. Технология крепления и заканчивания проектной скважины С углублением ствола скважины по мере необходимости проводят работы по его креплению. Понятие крепления скважины охватывает работы по спуску в скважину обсадной колонны и ее цементированию. Крепление скважины проводят с различными целями: закрепление стенок скважины в интервалах неустойчивых пород; изоляция зон катастрофического поглощения промывочной жидкости и зон возможных перетоков пластовой жидкости по стволу; разделение интервалов, где геологические условия требуют применения промывочной жидкости с весьма различной плотностью; разобщение продуктивных горизонтов и изоляция их от водоносных пластов; образование надежного канала в скважине для извлечения нефти или газа или подачи закачиваемой в пласт жидкости; создание надежного основания для установки устьевого оборудования. Заканчивание скважин является наиболее важным и экономически значимым этапом при строительстве скважин. Качество выполнения работ, начиная от вскрытия продуктивного пласта бурением и заканчивая вызовом притока, оказывает непосредственное влияние на достижение скважиной потенциально возможных дебитов нефти, газа и газового конденсата, ее эксплуатационную надежность и срок эффективной эксплуатации. Методы оценки пласта, такие как каротаж в скважинах, отбор кернов и опробование пластов, позволяют определить, будет ли проводиться заканчивание данной скважины для промышленной добычи. В 90% случаев применяется заканчивание обсаживанием. Этот метод подразделяется на: • обычное заканчивание скважины с перфорируемой обсадной колонной; • заканчивание скважины со стационарным оборудованием; • многопластовое заканчивание скважины; • заканчивание с отсеканием песка; • заканчивание с отсеканием воды или газа. 40 Для выбора обсадной колонны необходимо провести их прочностной расчет. Расчет эксплуатационной колонны и эксплуатационного хвостовика на выносливость и на статическую прочность приведены в приложении 1. 5.1. Метод вхождения в продуктивный пласт Получение начального притока нефти и газа из пласта зависит от технологии бурения, состава и свойств циркулирующего раствора, схемы вскрытия и длительности воздействия на продуктивный пласт. За критерий оценки качества вскрытия продуктивного пласта бурением (первичное вскрытие) принято считать относительную продуктивность (отношение фактической продуктивности пласта к потенциально возможной, т.е.теоретической). Качество вскрытия оценивают также по удельному дебиту скважины 𝑄уд и удельной продуктивности 𝑄уд . За удельный дебит принимается количество добываемой нефти Q в тоннах за сутки на 1 м эффективной толщины пласта h, т.е. Q уд = Q h (5.1) Под удельной продуктивностью понимают удельный дебит на 1 атм перепада давления в системе скважина - пласт (депрессии) — ΔР qуд = Qуд ΔР (5.2) Для качественного вскрытия продуктивного пласта необходимо соблюдать следующие требования к составу и свойствам бурового раствора: • состав промывочной жидкости должен быть таким, чтобы ее фильтрат не способствовал набуханию глинистых частиц, увеличению гидрофильности породы, увеличению количества физически связанной воды в порах пласта; • состав фильтрата бурового раствора должен соответствовать составу фильтра, заполняющего пласт, чтобы при проникании фильтрата в пласт не происходили такие физические или химические взаимодействия, в результате которых могут образовываться нерастворимые осадки; • в составе промывочной жидкости необходимо иметь достаточное количество 41 грубодисперсной твердой фазы, способной создавать закупоривающие мостики в трещинах и тем самым препятствовать глубокому проникновению промывочной жидкости в пласт; • соленость и солевой состав фильтрата должны соответствовать солености и солевому составу пластовой воды; • фильтрат промывочной жидкости, используемый для вскрытия нефтяных пластов, должен уменьшать поверхностное натяжение на границе фильтрат нефть; • водоотдача бурового раствора в забойных условиях должна быть минимальной; • плотность промывочной жидкости должна быть такой, чтобы дифференциальное давление было близким к нулю или, если вскрывается пласт с аномально низким давлением, - меньше нуля. 5.2. Компоновка низа бурильной колоны Компоновкой низа бурильной колонны (КНБК) называется нижняя часть бурильной колонны, включающая породоразрушающий инструмент, забойный двигатель и утяжелённые бурильные трубы (УБТ), опорноцентрирующие элементы (ОЦЭ), телеметрическую систему, а также технологические элементы бурильной колонны (ясы, безопасные переводники и др.). КНБК для бурения вертикальных скважин Основными задачами при бурении вертикальных скважин являются преду- преждение искривления ствола и приведение ствола скважины к вертикали в случае его искривления. При бурении скважин применяются следующие основные способы обеспе- чения вертикальности ствола: - использование эффекта «маятника» за счёт создания максимально возможной отклоняющей силы на долоте, направленной в сторону, противоположную направлению искривления ствола, и увеличение при этом 42 интенсивности фрезерования стенки ствола боковой поверхностью долота; - сохранение имеющегося незначительного зенитного угла ствола скважины за счёт центрирования нижней части КНБК путём размещения ОЦЭ на оптимальном расстоянии от долота; - активное уменьшение искривления ствола за счёт отклоняющей силы или изменения направления оси долота. Указанные способы проводки вертикального ствола скважины реализуются соответствующими техническими средствами: - маятниковые КНБК; - жёсткие КНБК, - ступенчатые КНБК; - РУСы. Применяемые в практике строительства вертикальных скважин КНБК при бурении роторным способом преведена на рисунке 4. Рисунок 4 – Компоновки для роторного способа бурения вертикальных скважин: 1 – долото; 2 – УБТ; 3 – бурильные трубы; 4 – центратор; 5 – калибратор; 6 – стабилизатор (квадратные УБТ); 7 – стабилизирующее устройство (НСУ); 8 – шарнирный центратор. 43 наддолотное Таблица 5.1. Характеристика компоновок низа бурильных колонн Элементы КНБК Типоразмер, шифр Нормативные документы на Наружный диаметр, мм изготовление Длина, Вес, м кН Эксплуатационная колонна Долото 220,7 Импорт 220,7 0,35 0,44 Забойный двигатель Д-195 ТУ 3664-044-00147074-2002 195,0 8,71 14,69 Клапан обратный КОБ 178хЗ-147 ТУ 3666-006-27005283-2001 178,0 0,41 0,45 Труба УБТС-С-165 ТУ ЗРГ-200-2003 165,0 8,30 11,28 Калибратор КС 220,0 СТ ТУ 3663-015-70587573-2003 220 (0-3,4) * 0,40 0,60 Труба УБТС-С-165 ТУ ЗРГ-200-2003 165,0 8,30 11,28 Калибратор КС 220,0 СТ ТУ 3663-015-70587573-2003 220,0(-5,5) * 0,40 0,60 Труба УБТС-С-165 ТУ ЗРГ-200-2003 165,0 58,10 78,96 Труба ПК-127х9 Д 3 (ЗП-162-95-2) ГОСТ Р 50278-92 127,0 1500,00 468,30 Труба ПК-127х9 Е 3 (ЗП-162-95-2) ГОСТ Р 50278-92 127,0 1000,00 312,20 Труба ПК-127х9 Л 3 (ЗП-162-89-2) ГОСТ Р 50278-92 127,0 615,03 196,44 Бурголовка Импорт 220,7/101,6 0,28 0,32 Керноотборный снаряд Документация фирмы Security DBS 171,0 27,42 33,00 Клапан обратный Документация фирмы Security DBS 171,0 0,41 0,45 Труба УБТС-С-165 ТУ ЗРГ-200-2003 165,0 74,7 101,52 Труба ПК-127х9 Д 3 (ЗП-162-95-2) ГОСТ Р 50278-92 127,0 1500,00 468,30 Труба ПК-127х9 Е 3 (ЗП-162-95-2) ГОСТ Р 50278-92 127,0 1000,00 312,20 Труба ПК-127х9 Л 3 (ЗП-162-89-2) ГОСТ Р 50278-92 127,0 217,19 69,37 44 Окончание таблицы 5.1 1 2 3 4 5 152,4 0,20 0,18 Эксплуатационный хвостовик Долото 152,4 Импорт Расширитель РР138/175Н ТУ 3668-006-50783875-2004 138/175 1,19 1,35 Клапан обратный КОБТ-120×З-102 ТУ 3666-006-27005283-2001 120,0 0,29 0,25 Труба УБТС-127 ТУ ЗРГ-200-2003 127,0 16,6 13,18 Калибратор КС 152,4 СТ ТУ 3663-015-70587573-03 152,4 0,39 0,42 Труба УБТС-127 ТУ ЗРГ-200-2003 127,0 99,6 79,08 Труба ПН-89×9,4 Д3 (ЗП-121-68) ГОСТ Р 50278-92 89,0 1500,00 316,20 Труба ПН-89×9,4 Е3 (ЗП-121-68) ГОСТ Р 50278-92 89,0 1000,00 210,80 Труба ПН-89×9,4 Л3 (ЗП-127-65) ГОСТ Р 50278-92 89,0 881,73 191,60 Бурголовка Импорт 152,4/67,0 0,24 0,12 Керноотборный снаряд Документация фирмы Security DBS 127,0 18,28 11,0 Клапан обратный Документация фирмы Security DBS 120,0 0,29 0,25 Труба УБТС-127 ТУ ЗРГ-200-2003 127,0 116,2 92,26 Труба ПН-89×9,4 Д3 (ЗП-121-68) ГОСТ Р 50278-92 89,0 1500,00 316,20 Труба ПН-89×9,4 Е3 (ЗП-121-68) ГОСТ Р 50278-92 89,0 1000,00 210,80 Труба ПН-89×9,4 Л3 (ЗП-127-65) ГОСТ Р 50278-92 89,0 814,99 177,10 45 5.3. Выбор способа цементирования Направление. Цементирование осуществляется тампонажным раствором на основе портландцемента ЦТРС -50 Арм ТУ 5734-007-74364232-2006, плотностью 1840 кг/м3 . Кондуктор. Цементируется до устья прямым способом через башмак в одну ступень. Цементируется двумя порциями: первая порция - тампонажным раствором на основе портландцемента ЦТРС -50 Арм по ТУ 5734-007-74364232-2006, плотностью 1840 кг/м3, в интервале 400-600. вторая порция – цемент тампонажный расширающийся облегченный ЦТРО Арм по ТУ 5734-003-74364232-2006 плотностью 1500 кг/м3, затворенного на 6% растворе хлористого кальция в интервале 0 – 400 м. Промежуточная колонна. Цементируется до устья прямым способом через башмак в одну ступень. Цементируется двумя порциями: первая порция - цементным раствором на основе портландцемента ЦТРС -50 Арм по ТУ 5734-001-80338612-2006, плотностью 1400 кг/м3, в интервале 900-1550 м. вторая порция – цементным раствором на основе ЦТРОС -4 Арм по ТУ 5734-001-80338612-2006 плотностью 1400 кг/м3, с добавлением пеногасителя Пента – 466 и затворенного на 4 % растворе KCl в интервале 0 – 900 м. Эксплуатационная колонна. Подъем цементного раствора происходит до устья скважины в одну ступень прямым способом через башмак при условии расположения столбов тампонажных растворов: плотностью 1840 кг/м3 (ЦТТРС-2 Арм) в интервале от 3200 до 2500 м, плотностью 1400 кг/м3 (ЦТРОС-4 Арм) – в интервале от 2500 м до устья. Тампонажный раствор готовится на основе цемента ЦТТРС-2 Арм и ЦТРОС -4 Арм с добавлением газоблокатора АQUД-4176НР, пеногасителя Пента-466, пластификатора СП-1 и затворяется на растворе НТФ. 46 Эксплуатационная колонна хвостовик. Цементирование производится тампонажным раствором плотностью 1840 кг/м3 на основе цемента тампонажного высокотемпературного с армирующим добавками ЦТТРС – 2 Арм по ТУ 5734-004-74364232-2005 с добавлением газоблокатора AQUД- 4176HP, пеногасителя Пента – 466 и пластификатора СП -1 . 5.4. Расчет цементирования Для качественного цементирования необходимо определить: - Количество ЦР,БЖ, ПЖ; - Объемов ЦР, БЖ, ПЖ; - Количество компонентов растворов; - Количество цементировочной техники. Расчет цементирования для эксплуатационной колонны и хвостовика приведен в приложении 2. На основании проведенных расчетов(приложение 2) можно определить количество цементировочной техники по интервалам. Cмесительных машин УС6-30 для эксплуатационной колонны необходимо: Для «нормального» тампонажного раствора: 𝑛𝑐мн = 1. Для «облегченного» тампонажного раствора: 𝑛𝑐мо = 1. ЦА-320М для эксплуатационной колонны необходимо: Для «нормального» тампонажного раствора: 𝑛ЦАн = 1 . Для «облегченного» тампонажного раствора: 𝑛ЦАо = 1 . Cмесительных машин УС6-30 для эксплуатационного хвостовика необходимо: Для нормального тампонажного раствора: 𝑛𝑐мн = 1. ЦА-320М для эксплуатационного хвостовика необходимо: Для «нормального» тампонажного раствора: Принимаем 𝑛ЦАн = 1 . 47 5.5. Схема расположения техники при цементировании эксплуатационной колонны и эксплуатационного хвостовика. При цементировании эксплуатационной колонны и эксплуатационного хвостовика применяются следующие агрегаты: Установка осреднительная передвижная УОП-20 - предназначена для стабилизации пара метров тампонажных (цементных) растворов и других песчано-жидкостных смесей. Нагнетание тампонажного раствора из емкости в скважину осуществляется посредством насосных установок. Смесительная установка УС6-30 предназначена для транспортировки сухих тампонажных материалов, а также для аккумулирования их у скважины, механически регулируемой подачи этих материалов винтовыми конвейерами и приготовления тампонажных растворов. Установка насосная универсальная УНУ-160х40 предназначена для работ по нагнетанию неагрессивных жидкостей и растворов при цементировании, гидропескоструйной перфорации, промывке песчаных пробок и проведения других промывочно-продавочных работ при освоении и капитальном ремонте газовых и нефтяных скважин. Передвижная насосная установка УНП2-320х40 на шасси автомобиля Урал предназначена для нагнетания жидких технологических растворов при цементировании, гидропескоструйной перфорации, промывке нефтяных и газовых скважин, а также для проведения других работ с использованием различных тампонажных и буровых растворов. Установка содержит два насоса. Передвижная паровая многофункциональная автоматического установка автономная управления (ППУ)— котельная рабочими это экономичная установка процессами для с системой выработки насыщенного пара высокого давления. Паровая установка позволяет удалять насыщенным паром гидратопарафиновые отложения в насосно-компрессорных трубах при добыче нефти. подогревать трубопроводы и производить очистку от загрязнений различного оборудования. 48 Цементировочный агрегат ЦА-320 – предназначен для нагнетания рабочих жидкостей при цементировании скважин в процессе бурения и капитального ремонта на нефтяных и газовых скважин. Оборудование размещается на базе шасси автомобиля (марки Краз или Урал), при этом двигатель автомобиля используется в качестве привода насоса высокого давления. Блок манифольдов БМ-700. Предназначается для обвязки агрегатов в единую систему и подаче технологических жидкостей в скважину. Схема обвязки при цементировании эксплуатационного хвостовика представлена на рисунке 5. Рис. 5 Cхема обвязки тампонажной техники при цементировании «хвостовика» 49 6. УНИРС. Обоснование выбора способа разработки технологии вторичного вскрытия залежи Во время строительства газовых и нефтяных скважин основной задачей является качественное вскрытие продуктивного пласта. От того насколько грамотно будут осуществлены работы, зависит будущая производительность скважины. Само по себе вскрытие продуктивного пласта - это проникновение забоя в продуктивный пласт и пересечение этого пласта стволом скважины. Вскрытие продуктивных пластов можно подразделить на два вида: • Первичное вскрытие – бурение скважины; • Вторичное вскрытие – перфорация обсадной колонны на уровне разрабатываемого продуктивного пласта. Основная задача вторичного вскрытия - создание совершенной гидродинамической связи между скважиной и продуктивным пластом без отрицательного воздействия на коллекторские свойства призабойной зоны пласта, без значительных деформаций обсадной колонны и цементного кольца. Решение этой задачи обеспечивается выбором условий перфорации, перфорационной среды, оптимальных для данных условий типоразмера стреляющей аппаратуры и плотности перфорации. При разработке процесса перфорации должны учитываться геологопромысловая характеристика залежи, тип коллектора и технико- технологические данные о скважине. При выборе типа перфорационной жидкости для заполнения зоны перфорации необходимо руководствоваться правилами, определяющими требования к фильтрату бурового раствора на стадии первичного вскрытия. Общие требования ко всем перфорационным жидкостям: жидкости должны быть совместимы с пластовыми флюидами и не вызывать набухания глин, осадкообразования и образования эмульсии; должны быть технологичными с точки приготовления, хранения и использования; 50 зрения легкости их коррозионная активность жидкостей не должна превышать допустимое значения; должны быть совместимы с буровым раствором или жидкостями, заполняющими скважину; не должны загрязнять окружающую среду; должны обеспечить свободный доступ перфораторов к интервалу перфорации. Наиболее благоприятные условия перфорации обеспечивают перфорационные жидкости на углеводородной основе, поэтому в качестве перфорационной среды будем использовать газоконденсат в зоне продуктивного пласта. Основными источниками загрязнения перфорационных жидкостей при закачке в скважину являются остатки бурового раствора в колонне, манифольде, задвижках и других элементах циркуляционной системы. Поэтому новая технология предусматривает замещение бурового раствора в скважине перворационными жидкостями без твердой фазы в несколько этапов: замена бурового раствора в эксплуатационной колонне водой; отмывание ствола скважины от остатков бурового раствора путем циркуляции воды; замещение воды перфорационной жидкостью. Итак, производят замену бурового раствора в стволе скважины на техническую воду, промывают скважину в течении двух циклов с противодавлением Рзаб =>Рпл. Устье скважины оборудуется противовыбросовым устройством(задвижкой с превентором). Опрессовывают эксплуатационную колонну совместно с фонтанной арматурой на давление, превышающее на 10% возможное (текущее), возникающее при эксплуатации скважины.[18] 51 Выбор оборудования устья скважины для вторичного вскрытия и испытания Для испытания продуктивных горизонтов и обеспечения последующей их эксплуатации без осложнений обвязка колонн на устье должна обеспечивать: 1) герметизацию, контроль давления и возможность заполнения промывочной жидкостью заколонного пространства; 2) жесткое соединение верхней (устьевой) части эксплуатационной колонны с кондуктором; 3) возможность фиксирования некоторых величин натяжения эксплуатационной колонны. По окончании бурения скважины, спуска эксплуатационной колонны и ее цементирования верхние части обсадных колонн соединяют при помощи колонной головки ОКК2-70-178х245х324 К1ХЛ. До начала испытания скважины на ее устье, кроме колонной головки, устанавливается стальная фонтанная арматура АФ6-65х70К1ХЛ. Что обозначает: АФ – арматура фонтанная; 6 – тип подвески; 65 – диаметр проходного отверстия отвода; 70 – рабочее давление, МПа; К1 – исполнение по коррозионности; ХЛ – холодная климатическая зона. Она включает в себя фланцы, стальные тройники, крестовины, катушки и запорные приспособления (задвижки, краны). Фонтанная арматура состоит из трубной головки и фонтанной елки. Трубная головка своим нижним фланцем присоединяется к верхнему фланцу колонной головки. Она предназначена для подвески НКТ и герметизации пространства между ними и эксплуатационной колонной, а также для подачи через боковое ответвление крестовины воды, нефти или газа в кольцевое пространство между трубами при вызове притока. 52 Фонтанную елку устанавливают на трубную головку. Она предназначена для контроля и регулирования работы скважины, направления движения пластового флюида в линию выброса, подачу в скважину жидкости или газа при вызове притока. Фонтанная арматура оборудуется двумя выкидными линиями: линией глушения и линией факельного отвода. Кроме основной центральной задвижки над крестовиной устанавливается вторая центральная или предохранительная задвижка, которая при работе всегда открыта и закрывается только в аварийных случаях. Для аварийных случаев предусмотрена установка второй задвижки между выкидами (струнами) и других задвижек – на крестовине, тройнике и струнах. Верхняя выкидная линия елки всегда используется как рабочая, нижнюю выкидную линию приводят в действие только при замене рабочего штуцера или скошенных деталей оборудования, размещенного выше запасного выкида. В арматуре на фланцах боковых стволов и катушке трубной головки предусмотрены отверстия для подачи ингибиторов в затрубное пространство и ствол елки, а на катушках боковых отводов – отверстия под карман для измерения температуры среды и вентили под манометры для измерения давления. Для регулирования режима работы скважины предусмотрен штуцер. Контроль проводится по показаниям манометров на буфере и после дросселя. После установки на устье скважины фонтанной арматуры ее обвязывают системой трубопроводов (манифольдом). Обвязка скважины должна иметь хорошую маневренность и позволять быстро и безопасно проводить все операции по испытанию, исследованию, эксплуатации и обслуживанию скважины. В схему обвязки скважины входит следующее оборудование: 1) две выкидные линии (рабочая и запасная) диаметром 73 мм, служащие для установления штуцеров, манометров, термометров и т.д.; 53 2) продавочная линия (глушения) диаметром 73 мм и длиной не менее 25 м, присоединяемая к задвижке на крестовине трубной головки фонтанной арматуры и служащая для задавливания скважины (при необходимости) водой или глинистым раствором; 3) выкидная линия диаметром 73 мм, присоединяемая к крану высокого давления на межколонном пространстве. От манифольда прокладывают два выкида: один идет через сепаратор на факел, другой – непосредственно на факел. При исследовании устанавливают скважины регулирующий перед штуцер, а входом для в сепаратор создания (трап) необходимого противодавления в сепараторе на факельной линии, идущей от сепаратора, быстросменный штуцер. Устанавливать штуцер близко от сепаратора не рекомендуется, чтобы не забить выкид гидратами. Аналогично выбирается место для штуцера на выкиде, идущем прямо на факел. Давление (межколонное контролируется пространство), манометрами буфере на крестовины колонной фонтанной головке арматуры (затрубное пространство), буфере фонтанной елки (трубное пространство), обоих выкидах, сепараторе. Общая схема оборудования устья скважины при испытании показана на риунке 6. Рисунок 6 54 Технологии вторичного вскрытия продуктивных пластов. 1. Репрессионная технология — подразумевает перфорацию скважин в условиях не герметизированного устья при заполнении скважины специальным утяжеленным раствором. Этот раствор помогает предотвратить открытый выброс добываемого продукта, хотя и снижает дебит скважины и естественную проницаемость прискважинной зоны. Эта технология применяется в том случае, если сам пласт имеет хорошую проницаемость и процессе бурения сможет самоочищаться. 2. Депрессивная технология — выполняется при условии герметизации устья, установки арматуры фонтанного типа и заполнения скважины такими облегченными растворами, как нефть, газ или дизельное топливо. Если вторичное вскрытие продуктивных пластов проводится по данной технологии, то в этом случае снижается возможность попадания промывочной жидкости в чистый добываемый продукт. Но и этот метод ведет к снижению дебита скважины и к снижению ее проницаемости. 3. Технология равновесия — получила самое широкое применение, так как в этом случае пласт вскрывается на репрессии и с использованием кумулятивных перфораторов. Классификация методов перфорации Скважины с перфорированным забоем доминируют в нефтедобывающей отрасли, в связи с чем представляется разумным рассмотреть основные методы перфорации скважин. По принципу действия технических средств и технологий, применяемых для перфорации скважин, все методы можно разделить на следующие: • Взрывные. • Гидродинамические. • Механические. Взрывные методы перфорации К взрывным методам относятся пулевая, торпедная и кумулятивная 55 перфорация. Действие пулевых перфораторов основано на метании пуль за счет энергии расширения пороховых газов. Они представляют собой стреляющие аппараты, имеющие стальной корпус, в котором размещены зарядные каморы, стволы, заряжаемые пулями диаметром 12,5 мм. и воспламенительные устройства. В результате практически мгновенного сгорания заряда давление на пулю достигает 2000 МПа; под действием этого давления пуля пробивает обсадную колонну, цементный камень и может внедряться в породу. Средствами воспламенения служат электровосспламенители, электрозапалы и пиропатроны. Для инициирования взрыва зарядов бризантных взрывчатых веществ используются капсюли-детонаторы, электродетонаторы, взрыватели, взрыва-патроны и детонирующие шнуры. Спуск в скважину пулевых перфораторов осуществляется на каротажном кабеле. По принципу устройства пулевые перфораторы делятся на перфораторы с горизонтальным расположением стволов (т.е. перпендикулярным к продольной оси перфоратора) и перфораторы с вертикально-криволинейными стволами. Перфораторы с горизонтальным расположением стволов, кроме того, подразделяются на перфораторы залпового действия (все пули выстреливают почти одновременно) и селективного или полуселективного действия.[20,21] Недостатками являются: недостаточная пробивная способность в условиях вскрытия пластов, сложенных из плотных пород; сложность сборки и заряжания; повышенная опасность при перевозке и обращении; большая масса; малая производительность; застревание большого количества пуль в стенках обсадной колонны и необходимость фрезерных работ для их удаления. Торпедный перфоратор ТПК применяют для перфорации обсадной колонны и одновременного разрушения призабойной части пласта с целью улучшения условий притока жидкости к скважине. 56 Применение торпедных перфораторов особенно целесообразно при вскрытии пластов, представленных плотными породами с плохими коллекторскими свойствами. Торпедирование скважин производят посредством взрыва в них специальных зарядов ВВ (торпед), осуществляется разрывными снарядами диаметром 32 или 22 мм. При попадании снаряда в горную породу после выстрела происходит взрыв внутреннего заряда снаряда и дополнительное воздействие на горную породу в виде образования системы трещин. Торпедная перфорация осуществляется аппаратами с горизонтальными стволами.[20,21] Торпедирование скважин применяется с целью: обрезания или отвинчивания бурильных труб при прихвате инструмента; вскрытия продуктивного горизонта; разрушения забоя скважины для улучшения условий притока жидкости; разрушения упущенных или оставленных в скважине металлических предметов с целью облегчения дальнейшей проходки скважины. Технологические преимущества: многократность использования корпуса, что снижает стоимость каждого залпа и, следовательно, стоимость обработок ПЗП; наименьшая аварийность за счет снижения взрывных нагрузок на эксплуатационную колонну и цементный камень вокруг нее; наименьшая засоряемость скважин при ПВР, так как все осколки от зарядов и шлам из породы собираются в нижней пороховой камере; наибольшее полезное использование энергии пороховых газов за счет управляемости процессом горения порохового заряда; наиболее успешная стимуляция малодебитных скважин с вызовом притока за счет имплозивного эффекта. Кумулятивная перфорация основана на пробивном действии высокоскоростных струй из полужидкого металла, образующихся при взрыве кумулятивного заряда. По принципу устройства кумулятивные перфораторы подразделяют на 57 две основные группы, различающиеся способом герметизации помещенных в них кумулятивных зарядов: корпусные и бескорпусные. В корпусных перфораторах все заряды и средства инициирования помещены в общий герметичный корпус, извлекаемый из скважины после выстрела. В бескорпусных перфораторах каждый заряд заключен в индивидуальную герметичную разрушающуюся оболочку. Общий корпус или индивидуальная оболочка должны выдерживать определенное гидростатическое давление и температуру внешней среды. В свою очередь, корпусные кумулятивные перфораторы подразделяются на перфораторы многократного использования (с неразрушающимся корпусом) и перфораторы однократного использования (с простреливаемым корпусом), а бескорпусные - на полуразрушающиеся (с извлекаемым из скважины каркасом) и полностью разрушающиеся. Кумулятивные перфораторы в зависимости от технологии работ и устройства спускают в скважину на бронированном грузонесущем одножильном геофизическом кабеле или на насосно-компрессорных трубах. Инициирование зарядов преимущественно групповое (залповое), но может быть полуселективным (отдельными группами) и селективным (отдельными зарядами). Любой перфоратор состоит из механической части (корпус или каркас, головка, наконечник, груз) и зарядного комплекта с расходными деталями (кумулятивные заряды, детонирующий шнур, взрывной патрон, электропроводка, детали герметизации). Кумулятивный заряд для перфорации скважин состоит из прессованной шашки взрывчатого вещества, в кумулятивную выемку которой вложена или впрессована металлическая облицовка, а с противоположной стороны строго по центральной оси заряда расположен промежуточный детонатор. Заряд заключен в оболочку, которая в случае бескорпусных перфораторов должна быть полностью герметичной и выдерживать давление и температуру окружающей среды. Размеры и форма зарядов определяются внутренним диаметром корпуса или (для бескорпусного перфоратора) внутренним 58 диаметром обсадной колонны или НКТ. Оболочки зарядов изготавливаливаются с применением технологии порошковой металлургии с калибровкой, что позволяет обеспечить более высокую точность изготовления. Оболочки зарядов в бескорпусных перфораторах делаются из хрупких материалов - алюминиевых сплавов, упрочненного стекла, ситалла или керамики. Требование хрупкости к оболочке при взрыве зарядов бескорпусных перфораторов вытекает из необходимости легкого освобождения скважины от посторонних предметов после перфорации. Взрыв кумулятивного заряда происходит следующим образом. После взрыва детонатора (инициирующего ВВ) по кумулятивному заряду распространяется волна детонации, которая двигается от места взрыва вдоль оси заряда к основанию кумулятивной выемки. Волны детонации под большим давлением сжимают металлическую воронку. При этом металл с внутренней стороны воронки начинает течь как жидкость и частично(до 20-30 %) попадает в кумулятивную струю, распространяющуюся вдоль оси заряда со скоростью 68 км/с. Образовавшаяся кумулятивная струя достигая преграды, оказывает на нее давление (порядка 1010 Па) и проникает в нее на определенную глубину. Негативные свойства кумулятивной перфорации После взрыва эксплуатационной колонны возможно появление заколонных перетоков; При взаимодействии перфоратора на пласт в призабойной зоне появляется блокирующий участок, состоящий из прессованного песчаника; После проведения взрыва на боковых поверхностях каналов отсутствует фильтрация. Таким образом, после осуществления кумулятивной перфорации необходимо проводить дополнительные мероприятия, носящие затратный, продолжительный, трудоемкий характер. В связи с чем, последнее время, на смену традиционным методам перфорации всё чаще приходят альтернативные способы вскрытия продуктивных пластов. При этом используются сверлящие 59 и щелевые перфораторы.[20,21,23] Гидродинамические методы перфорации Гидропескоструйная перфорация относится не только к методам вторичного вскрытия, но и к эффективным методам искусственного воздействия на продуктивностью перфорации песчаных призабойные или является струй, зоны приемистостью. с перфоратора. в целью Основой использование кинетической формируемых гидропескоструйного скважин насадках управления гидропескоструйной энергии жидкостно- специального Высокоскоростные (до аппарата n 100 - м/с) жидкостно-песчаные струи обладают абразивным действием, что позволяет направленно и эффективно воздействовать на обсадную колонну, цементный камень и горные породы, создавая в них каналы различной ориентации. Гидропескоструйный перфоратор закрепляется на нижнем конце колонны НКТ и спускается в скважину на заданную глубину. На поверхности используется специальное оборудование: устьевая арматура, насосные и пескосмесительные агрегаты и др. Жидкостно-песчаная смесь закачивается в НКТ насосным агрегатом под высоким давлением. Продолжительность перфорации одного интервала продуктивного пласта не превышает 0,25-0,5 часа. После завершения этой операции ее можно выполнить повторно в интервале, расположенном выше. При фиксированном положении гидропескоструйного перфоратора в скважине в обсадной колонне и цементном камне образуются крупные отверстия, а в породе - грушеобразные каверны. Форма и размеры каверны зависят не только от прочности горной породы, но и от скорости жидкостнопесчаных струй; содержания в ней песка, его количества и размеров песчинок; продолжительности воздействия и фильтруемости жидкости. В начальный момент времени каверна формируется достаточно эффективно; по мере расширения каверны скорость активной струи в каверне снижается, а возвратный поток жидкости тормозит активную струю дополнительно эффективность формирования каверны резко снижается. Как правило, каверна 60 заполнена песком. В качестве жидкости-песконосителя в нефтяных скважинах применяют нефть, в нагнетательных -воду. В качестве абразивной добавки используют отсортированный кварцевый песок крупностью 0,5 –0,8 мм в количестве 50100 г/л. Давление закачки составляет обычно 2-25 МПа, что обеспечивает скорость выходящей струи из насадка равной 200-250 м/с. По существу, формирование каверны происходит за счет турбулентной затопленной струи, бьющей в тупик.[22] Гидромеханическая щелевая перфорация (ГМЩП) - технология вторичного вскрытия пласта. Она заключающаяся в следующем: перфоратор, спущенный в скважину на насосно-компрессорных трубах и привязанный к нужному пласту геофизическим методом, производит в обсадной колонне непрерывные длинные продольные щели с помощью специального ролика. После через эти щели под воздействием гидромониторной струи на горную породу и цементное кольцо, вымываются сплошные каверны. Преимущества гидромеханической щелевой перфорации Качественное вскрытие участка продуктивного пласта; Щадящее воздействие на заколонное цементное кольцо и эксплуатационную колонну ниже и выше отрезка перфорации: позволяет выборочно вскрывать исключительно продуктивные пропластки, не нарушая между ними перемычек; Создание довольно надежной связи с пластом; Возможность использования более низкого (в сравнении с кумулятивной перфорацией) рабочего давления при гидроразрыве пласта; Гораздо большая площадь участка вскрытия продуктивного пласта в сравнении с кумулятивной перфорацией; Даёт возможность существенно понизить затраты на добычу нефти. Недостатки: есть риск отламывания режущих диска и вообще их не раскрытие при начале перфорации.[22] 61 Механический метод перфорации Данный метод перфорации является сравнительно новым и осуществляется сверлящим перфоратором, представляющим из себя, по существу, электрическую дрель. Этот перфоратор представляет собой корпус с электромотором. Сверло расположено в корпусе горизонтально. В связи с этим выход сверла определяется диаметром корпуса, что в ряде случаев является недостаточным. При этом методе вторичное вскрытие осуществляется сверлением отверстий; при сверлении обсадной колонны давление на цементный камень является малым, и он не повреждается. При соответствующем выходе сверла просверливаются не только обсадная колонна и цементный камень, но и часть горной породы. Поверхность такого канала является гладкой, а горная порода не уплотненной. Отсутствуют заусенцы и на внутренней поверхности обсадной колонны. Как показало промышленное использование сверлящих перфораторов, они не повреждают цементного камня и не нарушают герметичности заколонного пространства, позволяя эффективно вскрывать продуктивные горизонты вблизи водонефтяного потока, избегая преждевременного обводнения скважин, которое неизбежно при взрывных методах. Недостатком сверлящего перфоратора является ограниченный выход сверла. Это не всегда обеспечивает эффективное вскрытие, особенно при эксцентричном расположении обсадной колонны в цементном камне, что характерно для наклонно-направленных скважин. Преимущества формирует перфорационные каналы без ударного воздействия на элементы крепления скважин; создает отверстия большего диаметра с чистой кромкой; обладает высокой избирательной способностью при тонкослоистых пластов; обеспечивает эффективное вскрытие маломощных пластов.[22] 62 вскрытии Таблица 6.1 Сравнительный анализ типов перфорации Тип перфорации Максимальное допустимое давление, МПа Глубина пробивного канала, мм Гидропескоструйная Пулевая Торпедная Кумулятивная Щелевая 40 120 100 0,3 млн. 18-19 при размыве >1000 65-145 100-160 130-350 20 Диаметр перфорационных отверстий в ОК, мм 13-15 8-12 22 8-15 Длина щели 7-9 35 500 20 Сверлящая Максимальная толщина вскрываемого интервала, м 0,5-1,5 2,5 1 30 20мм с последующим размывом до 200мм 0,4 Современные методы вторичного вскрытия Все существующие в настоящий момент методы вторичного вскрытия можно условно разделить следующим образом: • Безударное вскрытие, которое также подразделяется на вскрытие сплошное и вскрытие точечным способом перфорации; • Ударно-взрывное вскрытие, которое делится на кумулятивную и пулевую перфорацию; • Вскрытие при помощи щелевой перфорации.[19] Основная часть работ по данному виду вскрытия нефтегазоносных пластов в настоящий момент осуществляется при помощи метода кумулятивной перфорации. Его доля составляет до 90% от общего числа вторично вскрываемых продуктивных пластов. Такую популярность кумулятивная перфорация получила за счёт того, что этот метод достаточно прост, не отнимает много времени и имеет относительно невысокую стоимость работ и применяемых материалов. Так и для вторичного вскрытия продуктивного пласта на скважинах Малыгинского месторождения выбираю кумулятивную перфорацию , так как она более подходит для данного геологического разреза для данной конструкции скважины и призабойного участка. 63 7.Безопасность проектных решений Данный раздел очень актуален в нефтяной и газовой промышленности изза большого числа несчастных случаев связанных в основном по вине нецелевого использования оборудования, неправильного действия вахты при данных типах работ и незнания правил оказания первой медицинской помощи. Высокая социальная значимость безопасности труда обусловлена тем, что помимо физического, морального и материального ущерба, который в случае нарушения здоровья или получения увечья несет работник, издержки по его лечению и социальной реабилитации ложатся на конкретное предприятие и государство.[8] Безопасность производственной деятельности Безопасность производственной деятельности – состояние, при котором отсутствует недопустимый риск, связанный с причинением вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений. Безопасность производственной деятельности Безопасность труда Промышленная безопасность Экологическая безопасность Рис.7 Структура безопасности производственной деятельности Безопасность труда – состояние условий труда, при котором исключено воздействие на работающих опасных и вредных производственных факторов. Экологическая безопасность – состояние защищённости природной среды и жизненно важных интересов человека от возможного негативного воздействия хозяйственной и иной деятельности, чрезвычайных ситуаций природного и техногенного характера, их последствий. 64 Промышленная безопасность – состояние защищённости жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий.[9] Защищённость персонала предприятия Вред персоналу предприятия проявляется в потерях физиологического, экономического, морального, генетического характера. В самом общем случае он может быть нанесен в виде травмы или заболевания. Травма – это нарушение анатомической целостности или физиологических функций тканей или органов человека, вызванное внезапным внешним воздействием. В зависимости от характера воздействия различают механические, термические, химические, электрические и лучевые травмы. Общим признаком различных форм травм является кратковременность действия опасного фактора. Отравление организма человека рассматривают как травму, если оно наступило внезапно или в течение короткого времени. Производственная травма – это травма, полученная работающим на производстве и вызванная несоблюдением требований безопасности труда. Производственные травмы являются результатом несчастного случая на производстве – воздействия на работающего опасного производственного фактора при выполнении им трудовых обязанностей или заданий руководителя работ. Профессиональное заболевание связано с систематическим и длительным воздействием вредного фактора, свойственного данной профессии, либо особых условий труда, характерных для того или иного вида производства или профессии, повлекшее за собой временную или стойкую утрату работником профессиональной трудоспособности. Острые профессиональные 65 заболевания возникают в течение короткого промежутка времени, в отличие от хронических, возникающих в течение более длительного срока и поэтому не относящихся к травмам. Задачу обеспечения безопасности труда решает охрана труда – система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационнотехнические и иные мероприятия.[9] Безопасное выполнение работ по заканчиванию скважин Требования по охране труда при креплении скважин. Перед спуском обсадных колонн должен быть подготовлен и тщательно осмотрен необходимый инструмент и вспомогательные средства механизации элеваторы, круговые ключи, клинья, стропы соответствующей грузоподъемности, вспомогательная лебедка, оцинкованный канат, шаблоны, обратные клапаны, башмак, квачи и смазка резьбовых соединений и т.п. Проходы в буровой должны быть освобождены от посторонних предметов, неиспользуемого инструмента. Спуск в скважину обсадной колонны разрешается только при наличии утвержденного плана проведения этой работы. Для круглосуточной работы необходимо смонтировать дополнительное освещение над трубными стеллажами и местами установки агрегатов для цементирования. Превенторы должны быть оборудованы плашками, соответствующими по размеру спускаемой колонне или должен быть обсадной трубы на бурильную, по размеру в наличии переводник с которой установлены плашки превентора. Трубы на стеллажах приемных мостков должны быть уложены в штабеля высотой не более 1,25 м в порядке очередности спуска согласно плана работ. После каждого ряда труб укладываются прокладки (не менее 3-х) из досок 40мм, или из сваренного из 3-х прутков арматуры или штанг в один прут (высота 40мм). 66 Подача обсадных труб со стеллажей на мостки буровой установки должна производиться с помощью грузоподъемных механизмов. Допускается скатывание труб со стеллажей не менее чем двумя рабочими. Находиться на пути движения предотвращения трубы и скатывания тормозить труб, ее они вручную должны запрещается. быть Для зафиксированы противооткатными устройствами. На мостках трубу необходимо застpопить стропом соответствующей грузоподъемности в верхней трети трубы от муфты и подтянуть ее вспомогательной лебедкой так, чтобы труба выступала не более чем 50 см от пола буровой. Поправлять положение стропа при нахождении на весу трубы не разрешается. Подтаскивание труб следует производить плавно, без рывков и по сигналу рабочего, находящегося в стороне от перемещаемой трубы. Зацеплять и затаскивать в буровую разрешается только по одной трубе. Запрещается рабочим находиться спереди, у нижнего конца обсадной трубы или сбоку на козырьке приемного мостка, на обсадных трубах в радиусе ее длины при затаскивании трубы в буровую, а также на пути движения трубы при скатывании последней со стеллажей. Шаблонирование труб производится шаблоном, соответствующим диаметру обсадных труб. Особую осторожность следует соблюдать при выходе шаблона из нижней части трубы, т.к. возможно травмирование. Буровой мастер назначает ответственного за шаблон, ответственного за подачу сигнала, ответственного за строповку и подачу труб со стеллажей на мостки, ответственного за управление краном КПБ-3М, ответственного за подачу труб в элеватор, с росписью в "Журнале регистрации инструктажа по охране труда». В случае невыхода шаблона из обсадной трубы запрещается заглядывать в нижний торец последней. Такая труба выбрасывается на мостки, бракуется с обязательной надписью краской "Брак", "Шаблон". 67 Предохранительные кольца и ниппели обсадных труб должны отвинчиваться специальными ключами и складываться в определенном месте не загромождая рабочей площадки и проходов. Очищать резьбы необходимо стальными щетками. Чистить и смазывать резьбовые соединения труб следует только в рукавицах. Элеваторы при спуске обсадной колонны должны быть оборудованы предохранительной защелкой во избежание произвольного раскрытия его при посадке обсадной колонны или срыва трубы при отвороте.[14] Требования безопасности к процессу крепления ствола скважины Тампонажные материалы, используемые при производстве буровых работ, должны иметь сертификаты, подтверждающие их качество. Свойства тампонажных материалов и формируемого из них цементного камня должны соответствовать рабочему проекту. Спуск и цементирование обсадных колонн проводятся по планам, разработанным буровой организацией и утвержденным пользователем недр (заказчиком). Применение цемента без проведения предварительного лабораторного анализа для условий предстоящего цементирования колонны запрещается. Обсадные колонны в пределах интервала цементирования должны оснащаться элементами технологической оснастки, номенклатура и количество которых определяются рабочим проектом на бурение скважины, а места установки уточняются с учетом фактического состояния ствола скважины по материалам ГИС. Режим спуска обсадных колонн и гидравлическая программа цементирования должны рассчитываться и осуществляться таким образом, чтобы обеспечить минимально возможную репрессию на продуктивные горизонты и не допускать осложнений, связанных с гидроразрывом пород и поглощением. Высота подъема тампонажного раствора по длине ствола скважины над кровлей продуктивных горизонтов, 68 за устройством ступенчатого цементирования или узлом соединения секций обсадных колонн, а также за башмаком предыдущей обсадной колонны в нефтяных и газовых скважинах должна составлять соответственно не менее 150 м и 500 м. Разрыв сплошности цементного камня в интервалах цементирования не разрешается. Исключения составляют случаи встречного цементирования в условиях поглощения. При перекрытии кондуктором или промежуточной колонной зон поглощения, пройденных без выхода циркуляции, производится подъем тампонажных растворов до подошвы поглощающего пласта с последующим (после ОЗЦ) проведением встречного цементирования через межколонное пространство. Запрещается приступать к спуску технических и эксплуатационных колонн в скважину, осложненную поглощениями бурового раствора с одновременным флюидопроявлением, осыпями, обвалами, затяжками и посадками бурильной колонны, до ликвидации осложнений. Цементировочная головка до ввода ее в эксплуатацию и далее с периодичностью, установленной документацией изготовителя, должна быть опрессована давлением, в 1,5 раза превышающим максимальное расчетное рабочее давление при цементировании скважины. В целях обеспечения безопасности производства работ при креплении скважин агрегаты необходимо устанавливать на заранее подготовленной площадке, при этом должны соблюдаться следующие расстояния: от устья скважин до блок-манифольдов, агрегатов - не менее 10 м; от блок-манифольдов до агрегатов - не менее 5 м; между цементировочными агрегатами и цементосмесительными машинами - не менее 1,5 м. Кабины передвижных агрегатов должны быть расположены в противоположную от цементируемой скважины сторону. Отчеты по результатам спуска обсадной колонны и ее цементирования (акты, диаграммы, меры колонн, результаты 69 геофизических и иных исследований о состоянии цементного камня и другие документы) включаются в дело (паспорт) скважины, который хранится на протяжении всего периода ее эксплуатации.[10,11] Предупреждение и ликвидация аварий при креплении скважин Предупреждение аварий при креплении скважин обсадными колоннами При составлении плана спуска обсадной колонны и разработке мероприятий по безаварийному креплению скважины особое внимание обращается на следующее. До начала работ по подготовке скважины к спуску обсадной колонны следует проверить соосность фонаря и скважины путём оценки состояния фундаментов, оснований вышки, спускоподъёмного и другого оборудования, а также агрегатов буровой установки. Буровые насосы, нагнетательная линия с запорной арматурой и система очистки бурового раствора должны обеспечивать бесперебойную подачу из приёмных ёмкостей и запасных амбаров бурового раствора и очистку его на различных режимах промывки скважины. На одном из превенторов следует заменить плашки под соответствующий диаметр обсадных труб. В качестве дополнительного средства по герметизации устья на буровой нужно иметь бурильную трубу под соответствующий диаметр плашек превентора, которая должна быть снабжена обратным клапаном и переводником для соединения с обсадной колонной. Обсадные трубы, доставленные на буровую, должны соответствовать прочностному расчету и иметь заводской сертификат, а также заводскую маркировку, подтверждающие их соответствие требованиям ГОСТа. Трубы на буровую доставляются на специальных транспортных средствах. При выгрузке труб используются специальные накаты и не допускается удар труб друг о друга. Запрещается сбрасывание труб с транспортных средств и перетаскивание их волоком. На каждые 1000 м обсадной колонны доставляется запасных труб не менее 50 м. 70 Проверка, опрессовка, сборка и компоновка технологической оснастки осуществляются в соответствии с требованиями Инструкции по эксплуатации, паспортных характеристик и планов работ на крепление скважин. До начала подготовки ствола скважины к спуску обсадной колонны необходимо выполнить комплекс заключительных геофизических исследований, по результатам которых откорректировать глубину установки башмака обсадной колонны, интервалы сужения ствола, объем скважины, интервалы и места установки элементов технологической оснастки. Промывка скважины в процессе спуска обсадной колонны обеспечивает очистку кольцевого зазора от шлама, что снижает возможность гидроразрыва пород и поглощений в процессе спуска и цементирования. Продолжительность каждой промывки определяется из условия полного выноса шлама на поверхность и зависит от параметров раствора, а также от размера и формы частиц породы, площади сечения кольцевого пространства. Перед спуском обсадной колонны спуско-подъемное оборудование, спайдеры и элеваторы должны быть проверены дефектоскопией на надежность и соответствие спускаемых труб, также проверяется горизонтальность ротора (уровнем). В процессе спуска колонны нужно непрерывно наблюдать за характером вытеснения бурового раствора из скважины. В случае падения уровня жидкости в затрубном пространстве следует непрерывно заполнять его буровым раствором. Для предупреждения прихвата обсадной колонны в процессе заполнения ее жидкостью, восстановления циркуляции и промежуточных промывок колонну необходимо держать на весу и периодически расхаживать. Во избежание смятия обсадных труб, гидроразрыва пластов и поглощения бурового раствора скорость спуска колонны в скважину должна быть равномерной. Хвостовики и секции обсадных колонн должны подвешиваться в стволе скважины и цементироваться в подвешенном состоянии с целью избежания их 71 изгиба. Разгрузка секций колонн и хвостовика на забой или на ранее спущенную часть обсадной колонны запрещается до окончания срока ОЗЦ. Контроль и управление процессом цементирования обсадных колонн осуществляются с помощью станции контроля цементирования (СКЦ). Разбуривание цементных стаканов и элементов технологической оснастки в колонне без установленного противовыбросового оборудования и при несоответствии параметров бурового раствора ГТН запрещается. Монтировать противовыбросовое оборудование можно не менее чем через 12 ч после цементирования скважины. Цементные стаканы, цементировочные пробки, обратные клапаны и башмаки промежуточных колонн разбуриваются специальными забойными фрезерами.[12,13] Ликвидация аварий при креплении скважин обсадными колоннами При прихвате обсадной колонны следует восстановить интенсивную циркуляцию промывочной жидкости и одновременно расхаживать колонну. Расхаживание производится без резких посадок, усилия при натяжке колонны не должны превышать на 50 кН от вес колонны до прихвата. Когда требуется обязательно доспустить колонну до забоя, а не когда вынужденная остановка из-за прихвата равноценна ликвидации скважины по техническим причинам, ведут длительные работы для освобождения прихваченной колонны. Извлечение аварийной обсадной колонны путем развинчивании влево не рекомендуется во избежание завинчивания ее в нескольких местах. Прихваченную обсадную колонну, через которую прекратилась циркуляция промывочной жидкости, пытаются освободить восстановлением циркуляции через отверстия в колонне выше стоп-колца. Для этого над ним в колонне простреливают 15—20 отверстий. Упавшую в скважину часть колонны обсадных труб извлекают ловителем и труболовкой для обсадных труб. Использование неосвобождающихся ловильных инструментов нежелательно для извлечения обсадных труб. 72 При смятии зацементированной обсадной колонны спускают печать или скважинный фотоаппарат для выяснения формы и степени смятия колонны. Для выправления смятия колонны применяют различные оправки. Разрушенное при цементировании колонны тело трубы почти нельзя восстановить, можно только выправить нарушенные участки оправками и перекрыть их другой колонной (колонной-летучкой, пластырем). Когда при продавливании весь цементный раствор или значительное количество его остается в колонне, то ее поднимают, если позволяет грузоподъемность вышки и оборудования. В противном случае из колонны немедленно вымывают цементный раствор, так как промедление может привести к ликвидации скважины, или приступают к разбуриванию цементного стакана — работе длительной и не всегда дающей положительные результаты.[12,13] 73 Заключение В данной работе на основании проведенного анализа горно – геологических условий была спроектирована конструкция скважины, выбор типов бурового раствора для бурения скважин по интервалам и определены параметры. Рассмотрены вопросы углубления скважины, в частности выбрана компоновка низа бурильной колонны. Так же более подробно рассмотрены вопросы заканчивания и крепления скважины, технология спуска колонны, произведен расчет цементирования, составлена гидравлическая программа цементирования, выбран метод вскрытия продуктивного пласта, а также более подробно рассмотрены методы вторичного вскрытия продуктивного пласта. С учетом анализа геологических условий и областей применения и эффективности рассмотренных видов вторичного вскрытия продуктивного пласта, предлагаю использовать кумулятивную перфорацию. В заключении хотелось бы отметить, что по моему мнению процесс цементирования каждой скважины следует разрабатывать индивидуально, не жалеть времени и средств на подготовку ствола скважины так как качественное крепление окупается при её эксплуатации. Мне кажется негативным процесс строительства скважины при котором основной упор делается на её скорейший пуск в эксплуатацию. 74 Список использованной литературы: 1. Справочник по механическим и абразивным свойствам горных пород нефтяных и газовых месторождений. М.: Недра, 1984 г. - 207 с. 2. «Буровые растворы на водной основе и управление реологическими параметрами» Шарафутдинов З.З. 3. Середа Н.Г., Соловьев Е.М. Бурение нефтяных и газовых скважин. Учеб. для вузов. – М.: Недра, 1974. – 456 с. 4. «Правила безопасности в нефтяной и газовой промышленности». Утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 12.03.2013 № 101. 5. К.В. Иогансен «Спутник буровика». Справочник.- 2-е изд. перераб. и доп. – М.: Недра, 1986г. – 294 с. 6. Инструкция по расчету обсадных колонн для нефтяных и газовых скважин, г. Куйбышев, ВНИИТнефть, 1997 г. – 196 с. 7. Регламент по креплению приустьевой части скважин в интервале мерзлых пород с высокой льдистостью, г. Тюмень, 2003 г., - 34 с. 8. Балаба В.И., Чеканов А.В. Производственный травматизм в бурении: Учебное пособие. – М.: РГУ нефти и газа имени И.М. Губкина, 1999. 9. Балаба В.И. Безопасность технологических процессов бурения скважин: Учебное пособие: В 2 частях. – М.: РГУ нефти и газа имени И.М. Губкина, 2007. – Ч. 1. 10.Балаба В.И., Василенко И.Р., Владимиров А.И., Гарин Ю.Р., Кершенбаум В.Я., Михайличенко А.В. Промышленная безопасность строительства и реконструкции скважин. Научное издание. – М.: Национальный институт нефти и газа, 2006. 11.Федеральные нормы и правила в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности» (в ред. Приказа Ростехнадзора от 12.01.2015 № 1). 12.Басарыгин Ю.М., Булатов А.И., Проселков Ю.М. Осложнения и аварии при бурении нефтяных и газовых скважин: Учеб. для вузов. – М.: ООО «Недра75 Бизнесцентр», 2000. 13.Пустовойтенко И.П. – Предупреждение и методы ликвидации аварий и осложнений в бурении. – М.: Недра, 1987.-237с. 14.Овчинников В.П., Кузнецов В.Г., Нагарев О.В., Ованесянц Т.А. Заканчивание скважин. 351с. 15.Калинин А.Г., Оганов А.С., Сазанов А.А., Бустриков С.Н. Строительство нефтегазовых скважин: Учеб. Для вузов: В 2-х томах/ Под редакцией А.Г. Калинина. – М.: Российский государственный университет нефти и газа имени И.М. Губкина, 2013. – Том. 1. – 691с. 16.Подгорнов В.М. Заканчивание скважин: В двух частях: Часть 1: Формирование скважины: Учебник для вузов. – М.:МАКС Пресс, 2008.-264 с. 17.Подгорнов В.М. Введение в нефтегазовое буровое дело: Учебное пособие для вузов. – М.: РГУ нефти и газа имени И.М. Губкина, 2011. – 119с. 18.http://vunivere.ru/work16745/page37 19.http://www.perfokom.com/vtorichnoe_vskrytie 20.http://proofoil.ru/Oilproduction/Borewell8.html 21.http://neftrussia.ru/tehnika-perforacii-skvazhin-na-bolshom-neftjanom/ 22.http://revolution.allbest.ru/geology/00268749_0.html 23.http://www.mining-enc.ru/k/kumulyativnyj-perforator 76 Приложения 77 Приложения 1. Расчет эксплуатационной обсадной колонны. Целью расчета обсадных колонн на прочность является проектирование равнопрочной конструкции производится по по максимальным всему интервалу значениям крепления. избыточных Расчет наружных и внутренних давлений а также растягивающих нагрузок. Расчет обсадных колонн производят с целью определения толщин стенок и групп прочности, а также количества секций, с вышеуказанными параметрами обсадных труб. В общем случае избыточные наружные давления PHИZ определяются как разность между наружными PHZ и внутренними PВZ давлениями: PHИZ= PHZ- PВZ При расчетах избыточных давлений PHИZ значения наружных PHZ и внутренних PВZ давлений определяют для одного и того же момента времени: 1) Момент окончания цементирования; 2) При освоении объекта - вызове притока флюида в начале эксплуатации; 3) В момент окончания эксплуатации; 4) При испытании колоны на герметичность снижением уровня жидкости (для скважин на устье которых предполагается отсутствие избыточных давлений). Исходные данные для расчета избыточных давлений. Таблица 1 Обозначение Параметр Значение, ед. измер. АчБЯ11 Глубина кровли проектного горизонта 3200 м L0 L Наименьшая глубина снижения уровня в колонне по окончании эксплуатации Уровень башмака предыдущей колонны Уровень башмака колонны 1550 м 3200 м ф Плотность жидкости в колонне в период окончания эксплуатации 950 кг/м3 жи Плотность продавочной жидкости 1150 кг/м3 ц Плотность цементного раствора за колонной 1496 кг/м3 hcн. ур 78 800 м Минимальное необходимое избыточное внутренние устьевое давление при испытании на герметичность Таблица 2 Наружный диаметр колон, мм Значение Роп, МПа 114…127 15,0 140…146 12,5 168 11,5 178…194 9,5 219…245 9,0 273…351 7,5 377…508 6,5 Построение эпюр избыточных наружных давлений Определяем избыточное наружное давление на момент окончания цементирования: -6 РниZ = 10 ( ц п.ж ) *Z , при 0≤ Z ≤h Z=0м, Рниz=0, Z=h=3200 м; РHИh=10-6*(1,496*103-1,15*103)*3200*9,81=10,9 [МПа]. Определяем избыточное наружное давление для процесса испытания колонны на герметичность снижением уровня до 1000: 𝐏𝐲 = 𝟎 [МПа], 𝐏𝟏𝟓𝟓𝟎 = 𝛒пл.в ∙ 𝐡сн.ур ∙ 𝐠 = 𝟏, 𝟏 ∙ 𝟏𝟓𝟓𝟎 ∙ 𝟗, 𝟖𝟏 = 𝟏𝟔, 𝟕 [МПа], 𝐏заб = 𝛒пл.в ∙ 𝐡 ∙ 𝐠 − 𝛒ж.и ∙ (𝐡 − 𝐡сн.ур ) ∙ 𝐠 = 𝟏, 𝟏 ∙ 𝟑𝟐𝟎𝟎 ∙ 𝟗, 𝟖𝟏 − 𝟏, 𝟎𝟐 ∙ 𝟏𝟔𝟓𝟎 ∙ 𝟗, 𝟖𝟏 = 𝟏𝟖 [МПа]. Определяем избыточное наружное давление по окончании эксплуатации в зацементированной зоне: 𝐏𝐲 = 𝟎 [МПа] , 𝐏𝟏𝟎𝟎𝟎 = 𝛒пл.в ∙ 𝐡сн.ур ∙ 𝐠 = 𝟏, 𝟏 ∙ 𝟏𝟎𝟎𝟎 ∙ 𝟗, 𝟖𝟏 = 𝟏𝟎, 𝟖 [МПа] , 𝐏заб = 𝛒пл.в ∙ 𝐡 ∙ 𝐠 − 𝛒ф ∙ (𝐡 − 𝐡сн.ур ) ∙ 𝐠 = 𝟏, 𝟏 ∙ 𝟑𝟐𝟎𝟎 ∙ 𝟗, 𝟖𝟏 − 𝟎, 𝟗𝟓 ∙ 𝟐𝟒𝟎𝟎 ∙ 𝟗, 𝟖𝟏 = 𝟏𝟐, 𝟏𝟔 [МПа]. 79 Определяем избыточное наружное давление при фонтанировании скважины: Pпл=44,61, Н=3200 м, Ру=0, 𝐏выбр = 𝛒пл.в ∙ 𝐡 ∙ 𝐠 − 𝟎, 𝟔 ∙ 𝐏пл = 𝟏, 𝟏 ∙ 𝟑𝟐𝟎𝟎 ∙ 𝟗, 𝟖𝟏 − 𝟎, 𝟔 ∙ 𝟒𝟒, 𝟔𝟏 = 𝟕, 𝟕 МПа. Рни,МПа 0 5 10 15 0 500 1000 Рни при окончании цементирования Рни по окончании эксплуатации Pни при фонтане Н, м 1500 2000 2500 3000 3500 4000 График 1 - Эпюры избыточных наружных давлений. Построение эпюр избыточных внутренних давлений Определяем избыточное внутренне давление при нефтепроявлении при закрытом устье: 𝐏пл = 𝟒𝟒, 𝟔𝟏[МПа], 𝐏у = 𝐏пл − 𝛒ф ∙ 𝒈 ∙ 𝒉 = 𝟒𝟒, 𝟔𝟏 − 𝟎, 𝟗𝟓 ∙ 𝟗, 𝟖𝟏 ∙ 𝟑𝟐𝟎𝟎 = 𝟏𝟒, 𝟕𝟗 [МПа], 𝐏з = 𝐏пл − 𝛒п.в ∙ 𝒈 ∙ 𝒉 = 𝟒𝟒, 𝟔𝟏 − 𝟏, 𝟏 ∙ 𝟗, 𝟖𝟏 ∙ 𝟑𝟐𝟎𝟎 = 𝟏𝟎, 𝟎𝟖 [МПа]. Определяем избыточное внутренне давление при опрессовке: 𝐏опр = 𝐏у ∗ 𝟏, 𝟏 = 𝟏𝟒, 𝟕𝟗 ∙ 𝟏, 𝟏 = 𝟏𝟔, 𝟑 [МПа], 𝐏оп.з = 𝐏оп.у + 𝛒о.ж ∙ 𝒈 ∙ 𝒉 − 𝛒п.в ∙ 𝒈 ∙ 𝒉 = = 𝟏𝟔, 𝟑 + 𝟏, 𝟎𝟏 ∙ 𝟗, 𝟖𝟏 ∙ 𝟑𝟐𝟎𝟎 − 𝟏, 𝟏 ∙ 𝟗, 𝟖𝟏 ∙ 𝟑𝟐𝟎𝟎 = 𝟏𝟑, 𝟓 [МПа] . 80 0 5 Рви,МПа 10 15 20 0 500 1000 Рви при выбросе с закрытым устьем Н, м 1500 2000 Pви при опрессовки 2500 3000 3500 4000 График 2 - Эпюры избыточных внутренних давлений. Расчет эксплуатационной обсадной колонны(хвостовика). Исходные данные для расчета избыточных давлений. Таблица 3 Параметр Значение, ед. измер. АчБЯ11 Глубина кровли проектного горизонта 3500 м hcн. ур Наименьшая глубина снижения уровня в колонне по окончании эксплуатации 2700 м hЦ Уровень подъема цементного раствора 500 м L0 L 3200 м 3500 м ф Уровень башмака предыдущей колонны Уровень башмака колонны Плотность жидкости в колонне в период окончания эксплуатации жи Плотность продавочной жидкости 1400 кг/м3 ц Плотность цементного раствора за колонной 1840 кг/м3 Обозначение 81 950 кг/м3 Построение эпюр избыточных наружных давлений Определяем избыточное наружное давление на момент окончания цементирования: -6 РниZ = 10 ( ц п.ж ) *Z , при 0≤ Z ≤h Z=0м, Рниz=0, Z=h=3500 м, РHИh=10-6*(1,84*103-1,4*103)*3500*9,81=15,1 [МПа]. Определяем избыточное наружное давление для процесса испытания колонны на герметичность снижением уровня до 3200: 𝐏𝐲 = 𝟎 [МПа], 𝐏𝟑𝟐𝟎𝟎 = 𝛒пл.в ∙ 𝐡сн.ур ∙ 𝐠 = 𝟏, 𝟏 ∙ 𝟑𝟐𝟎𝟎 ∙ 𝟗, 𝟖𝟏 = 𝟑𝟒, 𝟏 [МПа], 𝐏заб = 𝛒пл.в ∙ 𝐡 ∙ 𝐠 − 𝛒ж.и ∙ (𝐡 − 𝐡сн.ур ) ∙ 𝐠 = 𝟏, 𝟏 ∙ 𝟑𝟓𝟎𝟎 ∙ 𝟗, 𝟖𝟏 − 𝟏, 𝟎𝟏 ∙ 𝟑𝟎𝟎 ∙ 𝟗, 𝟖𝟏 = 𝟑𝟒, 𝟖 [МПа]. Определяем избыточное наружное давление по окончании эксплуатации в зацементированной зоне: 𝐏𝐲 = 𝟎 [МПа], 𝐏𝟐𝟕𝟎𝟎 = 𝛒пл.в ∙ 𝐡сн.ур ∙ 𝐠 = 𝟏, 𝟏 ∙ 𝟐𝟕𝟎𝟎 ∙ 𝟗, 𝟖𝟏 = 𝟐𝟗, 𝟏 [МПа], 𝐏заб = 𝛒пл.в ∙ 𝐡 ∙ 𝐠 − 𝛒ф ∙ (𝐡 − 𝐡сн.ур ) ∙ 𝐠 = 𝟏, 𝟏 ∙ 𝟑𝟓𝟎𝟎 ∙ 𝟗, 𝟖𝟏 − 𝟎, 𝟗𝟓 ∙ 𝟖𝟎𝟎 ∙ 𝟗, 𝟖𝟏 = 𝟑𝟏, 𝟑𝟐 [МПа]. Определяем избыточное наружное давление при фонтанировании скважины: Pпл=44,61, Н=3500 м, Ру=0, 𝐏выбр = 𝛒пл.в ∙ 𝐡 ∙ 𝐠 − 𝟎, 𝟔 ∙ 𝐏пл = 𝟏, 𝟏 ∙ 𝟑𝟓𝟎𝟎 ∙ 𝟗, 𝟖𝟏 − 𝟎, 𝟔 ∙ 𝟒𝟒, 𝟔𝟏 = 𝟏𝟏 [МПа]. 82 0 10 Рни,МПа 20 30 40 0 500 1000 Рни при окончании цементирования Рни по окончании эксплуатации Н, м 1500 2000 Pни при фонтане 2500 3000 3500 4000 График 3 - Эпюры избыточных наружных давлений. Построение эпюр избыточных внутренних давлений Определяем избыточное внутренне давление при нефтепроявлении при закрытом устье. 𝐏пл = 𝟒𝟒, 𝟔𝟏 [МПа], 𝐏у = 𝐏пл − 𝛒ф ∙ 𝒈 ∙ 𝒉 = 𝟒𝟒, 𝟔𝟏 − 𝟎, 𝟗𝟓 ∙ 𝟗, 𝟖𝟏 ∙ 𝟑𝟓𝟎𝟎 = 𝟏𝟏, 𝟗𝟗 [МПа], 𝐏з = 𝐏пл − 𝛒п.в ∙ 𝒈 ∙ 𝒉 = 𝟒𝟒, 𝟔𝟏 − 𝟏, 𝟏 ∙ 𝟗, 𝟖𝟏 ∙ 𝟑𝟓𝟎𝟎 = 𝟔, 𝟖𝟓 [МПа]. Определяем избыточное внутренне давление при опрессовке. 𝐏опр = 𝐏у ∗ 𝟏, 𝟏 = 𝟏𝟏, 𝟗𝟗 ∙ 𝟏, 𝟏 = 𝟏𝟑, 𝟐 [МПа], 𝐏оп.з = 𝐏оп.у + 𝛒о.ж ∙ 𝒈 ∙ 𝒉 − 𝛒п.в ∙ 𝒈 ∙ 𝒉 = = 𝟏𝟑, 𝟐 + 𝟏, 𝟎𝟏 ∙ 𝟗, 𝟖𝟏 ∙ 𝟑𝟓𝟎𝟎 − 𝟏, 𝟏 ∙ 𝟗, 𝟖𝟏 ∙ 𝟑𝟓𝟎𝟎 = 𝟏𝟎, 𝟏𝟏 [МПа]. 83 Рви,МПа 0 5 10 15 0 500 1000 Рви при выбросе с закрытым устьем Н, м 1500 2000 Pви при опрессовки 2500 3000 3500 4000 График 4 - Эпюры избыточных внутренних давлений. 84 Приложение 2 РАСЧЕТ ЦЕМЕНТИРОВАНИЯ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ Исходные данные для расчета: Глубина спуска колонны по вертикали Н: 3200 м; диаметр скважины dc: 0,2207 м; коэффициент кавернозности k: 1,1; диаметр открытого ствола dос=0,231 м.; наружный диаметр колонны dн: 0,178 м; внутренний диаметр колонны dв: 0,158 м (толщина стенки 9,2 мм(3200-500м и 10,4 мм(500-0), берем среднее 9,8); высота подъема цементного раствора нормальной плотности hц = 700; высота подъема облегченного цементного раствора hоц: до устья – 2500 м по вертикали; плотность цементного раствора нормальной плотности ц: 1840 кг/м3; плотность облегченного цементного раствора оц: 1400 кг/м3; плотность глинистого раствора п: 1150 кг/м3; плотность продавочной жидкости пр: 1150 кг/м3; плотность буферной жидкости б: 1250 кг/м3; высота цементного стакана hст: 20 м; плотность сухого тампонажного материала ЦТТРС-2 Арм: 3100 кг/м3; плотность сухого тампонажного материала ЦТТРС-4 Арм: 2750 кг/м3; коэффициент резерва тампонажного материала: кц=1,05; градиент давления гидроразрыва пласта гр : 0,0204 МПа/м. Условие предупреждения поглощения Условие предупреждения поглощения. Рпогл.>Ргст.цр. Ргст.цр – гидростатическое давление от столба цементного раствора; Ргст.цр = 1840*9,81*700+1400*9,81*2500=46,93 МПа Рпогл =0,0204*3200=65,28 МПа 85 1. Возьмем в качестве буферной жидкости жидкость с плотностью 1250кг/м3 Высота столба буферной жидкости должна быть не менее 100 – 150 м. Принимаем lб = 150 м. 2. Найдем потребный объем цементного раствора нормальной плотности: 2 𝑉цр = 0,785 ∙ кцр [(𝑑ос − 𝑄н )𝑙ц + 𝑑в2 ∙ ℎ0 ] = 2 = 0,785 ∙ 1,05[(0,2312 − 0,1782 ) ∙ 700 + 0,1582 ∙ 20 = 13м3 Найдем потребный объем облегченного цементного раствора: 2 𝑉цр = 0,785 ∙ кцр [(𝑑ос − 𝑄н )𝐿] = 0,785 ∙ 1,05[(0,2312 − 0,1782 ) ∙ 2500 = 2 = 44,67 м3 . где Кцр – коэффициент, учитывающий потери тампонажного материала; потребный объем продавочной жидкости: 𝑉ПР = 0,785 ∙ к𝑐 ∙ 𝑄в ∙ 𝐿 = 0,785 ∙ 1,02 ∙ 0,1582 ∙ 3180 = 63,56 м3 2 где Кс =(1,02-1,05) коэффициент, учитывающий потери продавочной жидкости; потребный объем буферной жидкости: 2 𝑉буф = 0,785 ∙ кцр [(𝑑ос − 𝑄н )𝐿] = 0,785 ∙ 1,05[(0,2312 − 0,1782 ) ∙ 150 2 = 2,68 м3 3. Определим расход материалов для приготовления цементного раствора: - необходимое количество цемента для приготовления 1 м3 раствора плотностью 1840 кг/м3: 𝜌 1840 цр 𝑄см = 1+𝑛 = = 1287 кг, 1+0,43 где n – водоцементное отношение; - необходимое количество цемента для приготовления 1 м3 раствора плотностью 1400 кг/м3: 86 𝑚см = 𝜌цр 1400 = = 778 кг, 1 + 𝑛 1 + 0,80 - общий расход цементного порошка для приготовления 13 м3 раствора: 𝑀цр = кц ∙ 𝑚см ∙ 𝑉цр = 1,05 ∙ 1287 ∙ 13 = 17567 кг ,где кц – коэффициент учитывающий потери сухой твердой фазы при загрузке смесительных машин. Кц = 1,05-1,1 - необходимый количество добавок: Замедлитель 1% от массы цемента: Мхим = Мцр ∙ 1% 17567 ∙ 1 = = 175,67 кг 100% 100 Понизитель водоотдачи 1,5% от массы цемента: Мпон.в = Мцр ∙ 1,5% 17567 ∙ 1,5 = = 263,5 кг 100% 100 Пластификатор 1,5% от массы цемента: Мпласт = Мцр ∙ 1,5% 17567 ∙ 1,5 = = 263,5 кг 100% 100 Суммарная масса добавок: Мпласт = Мхим + Мпон.в + Мпласт = 175,67 + 263,5 + 263,5 = 702,67 - общий расход цементного порошка для приготовления 44,67 м3 облегченного раствора: 𝑀цр = кц ∙ 𝑚см ∙ 𝑉цр = 1,05 ∙ 778 ∙ 44,67 = 36491 кг Замедлитель 1% от массы цемента: Мхим = Мцр ∙ 1% 36491 ∙ 1 = = 364,91 кг 100% 100 - потребный объем воды для приготовления раствора с плотностью 1840 кг/м3: 𝑉ж = 𝑛1 (Мцр + Мдоб ) 0,43 ∙ (17567 + 702,67) = = 7,48 м3 кц ∙ 𝜌ж 1,05 ∙ 1000 - потребный объем воды для приготовления раствора с плотностью 1400 кг/м3: 87 𝑉ж = 𝑛2 (Моцр + Мдоб ) 0,80 ∙ (36491 + 364,91) = = 35,03 м3 кц ∙ 𝜌ж 1,05 ∙ 1000 4. Обоснование числа смесительных машин и цементировочных агрегатов при закачивании и продавливании тампонажных растворов. Для приготовления тампонажного раствора выбирается тип и определяется число смесительных машин (nсм): М𝑖𝑇𝑇 , 𝑚𝑖 ∙ 𝑄БУН 𝑛𝑐м = где mi – насыпная масса сухой тампонажной смеси, кг/м3; Vбун – емкость бункера смесительной машины, м3. Процесс закачивания тампонажного раствора должен осуществляться с максимальной производительностью. цементировочных агрегатов При должна этом производительность примерно соответствовать производительности смесительных машин. Число цементировочных агрегатов в этом случае определяем соотношением: 𝑛ЦА = 𝑄ЦА 𝑞ЦА . А их общая производительность: 𝑄ЦА = 𝑄см ∙ 𝑄см , где qсм – производительность одной смесительной машины, м3/с; QЦА – суммарная производительность цементировочных агрегатов, м3/с; qЦА – максимальная производительность цементировочного агрегата, м3/с. В свою очередь производительность одной смесительной машины определяем по формуле: 88 qСМ Qв Vi , В / Ц M i где Qв - производительность водяного насоса цементировочного агрегата; Vi – объем i-го тампонажного раствора, м3; Mi – масса i-го тампонажного материала, т. Производим расчет: Принимаем смесительные машины УС6-30 и цементировочные агрегаты ЦА–320М. Для нормального тампонажного раствора: 𝑛𝑐мн = 17567 + 702,67 = 0,4 . 3100 ∙ 14,5 Принимаем 𝑛𝑐мн = 1. Для «облегченного» тампонажного раствора: 𝑛𝑐мо = 36491 + 364,91 = 0,92 . 2750 ∙ 14,5 Принимаем 𝑛𝑐мо = 1. Находим производительность одной смесительной машины для каждого раствора. Для «нормального» тампонажного раствора: Для ЦА-320М Qв = 0,013 м3/с. 𝑞𝑐мн = 0,013 ∙ 13 = 0,022 м3 /𝑐. 0,43 ∙ 17,567 Для «облегченного» тампонажного раствора: 𝑞𝑐мо = 0,013 ∙ 44,67 = 0,02 м3 /𝑐. 0,80 ∙ 36,491 Определяем суммарную производительность цементировочных агрегатов для каждого тампонажного раствора. Для «нормального» тампонажного раствора: 𝑄ЦАн = 0,022 ∙ 1 = 0,022 м3 /𝑐 . 89 Для «облегченного» тампонажного раствора: 𝑄ЦАо = 0,02 ∙ 1 = 0,02 м3 /𝑐 . Рассчитываем необходимое число цементировочных агрегатов. Согласно техническим характеристикам ЦА-320М при диаметре цилиндровых втулок 127 мм максимальная производительность: qЦА =0,0145 м3/с. Для «нормального» тампонажного раствора: 𝑛ЦАн = 0,022 0,0145 = 1,52. Принимаем 𝑛ЦАн = 1 . Для «облегченного» тампонажного раствора: 𝑛ЦАн = 0,02 0,0145 = 1,38. Принимаем 𝑛ЦАо = 1 . При закачивании продавочной жидкости число цементировочных агрегатов увеличиваем на один агрегат, что связано с необходимостью продавливания разделительной пробки. А также берется еще один агрегат для подачи воды на цементировочные агрегаты, участвующие в приготовлении тампонажного раствора, и для подачи продавочной жидкости. 90 Разработка технологии цементирования эксплуатационной колонны, плана расстановаки и обвязки цементировочной техники. Масса цементного порошка для приготовления 13 м3 раствора нормальной плотности: 𝑀цр = 17567 кг Масса добавок: 𝑀доб = 702,67 кг Масса цементного порошка для приготовления 44,67 м3 облегченного раствора: 𝑀оцр = 36491 кг Масса добовок: 𝑀одоб = 364,91 кг Необходимое количество смесительных машин УС6-30 для приготовления раствора нормальной плотности: 𝑖с = 1 Для приготовления облегченного раствора: 𝑖с = 1 Число цементировочных насосов: 𝑖цн = кцн ∙ 𝑖ос = 1 ∙ 1 = 1 - нормальный цемент; 𝑖цн = кцн ∙ 𝑖ос = 1 ∙ 1 = 1 − облегченный цемент. Исходя из того что максимальный расход при закачке тампонажного раствора Qз 22 10 3 м 3 / с выбираем что для закачки облегченного раствора используем 1 цементировочный 91 агрегат. РАСЧЕТ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА Исходные данные для расчета: Глубина спуска колонны по вертикали Н: 3500 м; диаметр скважины dc: 0,175 м; коэффициент кавернозности k: 1,05; диаметр открытого ствола dос=0,179 м.; наружный диаметр колонны dн: 0,140 м; внутренний диаметр колонны dв: 0,122 м (толщина стенки 9,17 мм); высота подъема цементного раствора нормальной плотности hц = 2700; плотность цементного раствора нормальной плотности ц: 1840 кг/м3; плотность глинистого раствора п: 1400 кг/м3; плотность продавочной жидкости пр: 1400 кг/м3; плотность буферной жидкости б: 1500 кг/м3; высота цементного стакана hст: 20 м; плотность сухого тампонажного материала ЦТТРС-2 Арм: 3200 кг/м3; коэффициент резерва тампонажного материала: кц=1,05; градиент давления гидроразрыва пласта гр : 0,0211 МПа/м. Условие предупреждения поглощения Условие предупреждения поглощения. Рпогл.>Ргст.цр. Ргст.цр – гидростатическое давление от столба цементного раствора; Ргст.цр = 1840*9,81*3500=63,17 МПа Рпогл =0,0211*3500=73,85 МПа 1. Возьмем в качестве буферной жидкости жидкость с плотностью 1500кг/м3 Высота столба буферной жидкости должна быть не менее 100 – 150 м. Принимаем lб = 150 м. 92 2. Найдем потребный объем цементного раствора: 2 𝑉цр = 0,785 ∙ кцр [(𝑑ос − 𝑄н )𝐿] = 0,785 ∙ 1,05[(0,1792 − 0,1402 ) ∙ 800 = 8,17 м3 2 где Кцр – коэффициент, учитывающий потери тампонажного материала; потребный объем продавочной жидкости: 𝑉ПР = 0,785 ∙ к𝑐 ∙ 𝑄в ∙ 𝐿 = 2 = 0,785 ∙ 1,02 ∙ 0,1222 ∙ 780 + 0,785 ∙ 1,02 ∙ 0,15962 ∙ 2700 = = 64,36 м3 где Кс =(1,02-1,05) коэффициент, учитывающий потери продавочной жидкости; потребный объем буферной жидкости: 2 𝑉буф = 0,785 ∙ кцр [(𝑑ос − 𝑄н )𝐿] = 0,785 ∙ 1,05[(0,1792 − 0,1402 ) ∙ 150] 2 = 1,6 м3 3. Определим расход материалов для приготовления цементного раствора: - необходимое количество цемента для приготовления 1 м3 раствора плотностью 1840 кг/м3: 𝑚см = 𝜌цр 1840 = = 1227 кг, 1 + 𝑛 1 + 0,50 где n – водоцементное отношение; - общий расход цементного порошка для приготовления 8,17м3 раствора: 𝑀цр = кц ∙ 𝑚см ∙ 𝑉цр = 1,05 ∙ 1227 ∙ 8,17 = 10525,8 кг ,где кц – коэффициент учитывающий потери сухой твердой фазы при загрузке смесительных машин. Кц = 1,05-1,1 - необходимое количество добавок: Замедлитель 1% от массы цемента: Мхим = Мцр ∙ 1% 10525,8 ∙ 1 = = 105,26 кг 100% 100 Понизитель водоотдачи 1,5% от массы цемента: 93 Мпон.в = Мцр ∙ 1,5% 10525,8 ∙ 1,5 = = 157,89 кг 100% 100 Пластификатор 1,5% от массы цемента: Мпласт = Мцр ∙ 1,5% 10525,8 ∙ 1,5 = = 157,89 кг 100% 100 Суммарная масса добавок: Мпласт = Мхим + Мпон.в + Мпласт = 105,26 + 157,89 + 157,89 = 421,04 - потребный объем воды для приготовления раствора с плотностью 1840 кг/м3: 𝑉ж = 𝑛1 (Мцр + Мдоб ) 0,50 ∙ (10525,8 + 421,04) = = 5,21 м3 кц ∙ 𝜌ж 1,05 ∙ 1000 4. Обоснование числа смесительных машин и цементировочных агрегатов при закачивании и продавливании тампонажных растворов. Методика расчета, как и для эксплуатационной колонны. Производим расчет: Принимаем смесительные машины УС6-30 и цементировочные агрегаты ЦА–320М. Для нормального тампонажного раствора: 𝑛𝑐мн = 10525,8 + 421,04 = 0,25. 3100 ∙ 14,5 Принимаем 𝑛𝑐мн = 1. Находим производительность одной смесительной машины для раствора. Для «нормального» тампонажного раствора: Для ЦА-320М Qв = 0,013 м3/с. 𝑞𝑐мн = 0,013 ∙ 8,17 = 0,02 м3 /𝑐 0,50 ∙ 10,525 Определяем суммарную производительность цементировочных агрегатов тампонажного раствора. Для «нормального» тампонажного раствора: 𝑄ЦАн = 0,02 ∙ 1 = 0,02 м3 /𝑐 . 94 Рассчитываем необходимое число цементировочных агрегатов. Согласно техническим характеристикам ЦА-320М при диаметре цилиндровых втулок 127 мм максимальная производительность: qЦА =0,0145 м3/с. Для «нормального» тампонажного раствора: 𝑛ЦАн = 0,02 0,0145 = 1,38; Принимаем 𝑛ЦАн = 1 . Разработка технологии цементирования хвостовика, плана расстановаки и обвязки цементировочной техники. Масса цементного порошка для приготовления 8,17 м3 раствора нормальной плотности: 𝑀цр = 10525,8 кг Масса добавок: 𝑀доб = 421,04 кг Необходимое количество смесительных приготовления раствора нормальной плотности: 𝑖с = 1 Число цементировочных насосов: 𝑖цн = кцн ∙ 𝑖ос = 1 ∙ 1 = 1 - нормальный цемент. 95 машин УС6-30 для