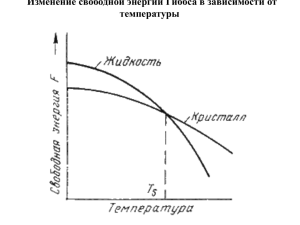

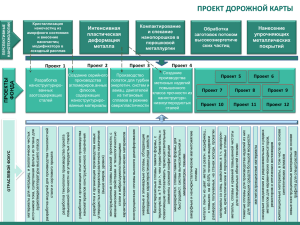

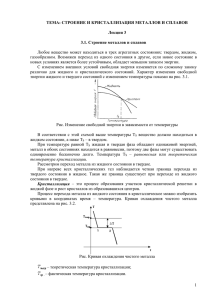

Министерство науки и высшего образования Российской Федерации ФГБОУ «Брянский государственный технический университет» Механико-технологический факультет Кафедра «Триботехническое материаловедение и технологии материалов» РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА по дисциплине «МАТЕРИАЛОВЕДЕНИЕ» Разработал: студент гр. З-21-МАШ-ирм __________________Аниканов Р.С. № зачетной книжки: ________________ Принял: д.т.н., проф. _______________Пилюшина Г.А. Дата защиты: «___»__________2023 г. Оценка: ___________________ Брянск 2023 Брянский государственный технический университет Кафедра «Триботехническое материаловедение и технологии материалов» ЗАДАНИЕ на расчетно-графическую работу по дисциплине «МАТЕРИАЛОВЕДЕНИЕ» Студенту_____________________________________________ группа_______________________________________________ Вариант 5 Теоретическая часть. 1. Кривая охлаждения при кристаллизации. Скорость роста кристаллов. 2. Инструментальные легированные сплавы. Состав, маркировка, применение. 3. Подберите марку сплава (материала) для: труб арматуры паровых котлов, отливки легкой конструкции, твёрдосплавного инструмента для штамповки. Графическая часть. 4. Начертите диаграмму состояния сплавов железа с углеродом. Покажите на ней структуры по всем зонам, а также характерные линии (ликвидус, солидус, критические точки А, А ст ). Справа от диаграммы постройте кривую медленного охлаждения от 1600 до 600° сплава с содержанием углерода 2,5%. Опишите превращение, происходящие в заданном сплаве, и охарактеризуйте скорость его охлаждения на каждом участке кривой. Дайте определение всем образующимся по ходу охлаждения структурам. Дата выдачи задания____________________________ Задание выдал____________________д.т.н., проф. Пилюшина Г.А. Задание принял___________________студент / 2 / Содержание 1. Кривая охлаждения при кристаллизации. Скорость роста кристаллов…………………………………...…………………..4 2. Инструментальные легированные сплавы. Состав, маркировка, применение…………………………………………………………………….….8 3. Подбор марки сплава (материала) для: труб арматуры паровых котлов, отливки легкой конструкции, твёрдосплавного инструмента для штамповки………………………………………………………….……….13 4. Диаграмма состояния сплавов железа с углеродом. Покажите на ней структуры по всем зонам, а также характерные линии (ликвидус, солидус, критические точки А, А ст ). Справа от диаграммы постройте кривую медленного охлаждения от 1600 до 600 ° сплава с заданным содержанием углерода. Опишите превращение, происходящие в заданном сплаве, и охарактеризуйте скорость его охлаждения на каждом участке кривой. Дайте определение всем образующимся по ходу охлаждения структурам. Содержание углерода 2,5%.............................................................21 Заключение………………………………………………………………….……25 Список литературы………………………………………………..……………..26 3 1. Кривая охлаждения при кристаллизации. Скорость роста кристаллов. Кривая охлаждения при кристаллизации. Переход металла из жидкого состояния в твёрдое (кристаллическое) называется кристаллизацией. Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с меньшей энергией Гиббса (свободной энергией) G, т.е. когда энергия Гиббса кристалла меньше, чем энергия Гиббса жидкой фазы. Если превращение происходит с небольшим изменением объёма, то G = E – TS, где E – полная энергия (внутренняя энергия фазы), T – абсолютная температура, S – энтропия. Рис. 1 Изменение энергии Гиббса металла в жидком G ж и твёрдом G т состояниях в зависимости от температуры (Т к - температура кристаллизации, Т п - температура плавления). Изменение энергии Гиббса металла в твёрдом и жидком состоянии в зависимости от температуры показано на рис. 1. Выше температуры Т п более устойчив жидкий металл, имеющий меньший запас свободной энергии, а ниже этой температуры устойчив твёрдый металл. При температуре Т п значения энергий Гиббса металла в жидком и твёрдом состояниях равны. Температура Т п соответствует равновесной температуре кристаллизации 4 (или плавления) данного вещества, при которой обе фазы (жидкая и твёрдая) могут сосуществовать одновременно. Процесс кристаллизации при этой температуре ещё не начинается. Процесс кристаллизации развивается, если созданы условия, когда возникает разность энергий Гиббса ∆G, образующаяся вследствие меньшей энергии Гиббса твёрдого металла по сравнению с жидким. Следовательно, процесс кристаллизации может протекать только при переохлаждении металла ниже равновесной температуры Т п . Разность между температурами Тп и Тк , при которых может протекать процесс кристаллизации, носит название степени переохлаждения: ∆T = Т п – Т к . Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью v, показаны на рис. 2. Рис. 2 Кривые охлаждения металла при кристаллизации: v 1 < v 2 < v 3 При очень медленном охлаждении степень переохлаждения невелика и процесс кристаллизации протекает при температуре, близкой к равновесной Т п (кривая v 1 ). На термической кривой при температуре кристаллизации отмечается горизонтальная площадка (остановка в падении температуры), 5 образование которой объясняется выделением скрытой теплоты кристаллизации, несмотря на отвод теплоты при охлаждении. С увеличением скорости охлаждения степень переохлаждения возрастает (кривые v 2 и v 3 ) и процесс кристаллизации протекает при температурах, лежащих значительно ниже равновесной температуры кристаллизации. Чем чище жидкий металл, тем более он склонен к переохлаждению. При затвердевании очень чистых металлов степень переохлаждения ∆T может быть очень велика. Однако чаще степень переохлаждения не превышает 10 – 30 ° С. Процесс кристаллизации, как впервые установил Д.К. Чернов, начинается с образования кристаллических зародышей (центров кристаллизации) и продолжается в процессе роста их числа и размеров. При переохлаждении сплава ниже температуры Т п во многих участках жидкого сплава образуются устойчивые, способные к росту кристаллические зародыши (Рис. 3). Рис. 3 Схема процесса кристаллизации Пока образовавшиеся кристаллы растут свободно, они имеют более или менее правильную геометрическую форму. Однако при столкновении растущих кристаллов их правильная форма, так как в этих участках рост граней прекращается. Рост продолжается только в тех направлениях, где есть свободный доступ «питающей жидкости». В результате растущие кристаллы, имевшие сначала правильную геометрическую форму, после затвердевания 6 получают неправильную внешнюю форму и поэтому называются кристаллитами, или зёрнами. Скорость роста кристаллов. При прочих равных условиях скорость процесса кристаллизации и строения металла после затвердевания зависят о числа зародышей ЧЗ (центров кристаллизации), возникающих в единицу времени и единице объёма, т.е. скорости образования зародышей (мм 3 •с 1 ) и скорости роста (СР) зародышей или от скорости увеличения линейных размеров растущего кристалла в единицу времени (мм/с). Чем больше скорость образования зародышей и их роста, тем быстрее протекает процесс кристаллизации. При равновесной температуре кристаллизация Т п число зародышей и скорость роста равны нулю, и поэтому кристаллизация не происходит (Рис. 4). Рис. 4 Схема зависимости ЧЗ и СР от степени переохлаждения При увеличении степени переохлаждения скорость образования зародышей и скорость их роста возрастают, при определённой степени переохлаждения достигают максимума, после чего снижаются. С увеличением степени переохлаждения скорость образования зародышей, а следовательно, их число возрастают быстрее, чем скорость роста. Такой характер изменения ЧЗ И СР в зависимости от степени переохлаждения объясняется следующим. С повышением степени переохлаждения разность 7 энергий Гиббса жидкого и твердого металлов ∆G v способствует повышению скорости кристаллизации, возрастает, что т.е. скорости образования зародышей и их роста (Рис. 4). Однако для образования и роста зародышей требуется диффузионное перемещение атомов в жидком металле. В связи с этим при больших степенях переохлаждения (низких температурах) вследствие уменьшения скорости диффузии образование зародышей и их рост затруднены. Вследствие этого число зародышей и скорость их роста уменьшаются. При очень низких температурах (большой степени переохлаждения) диффузионная подвижность атомов столь мала, что большой выигрыш объёмной энергии Гиббса при кристаллизации ∆G v оказывается недостаточным для образования кристаллических зародышей и их роста (ЧЗ=0, СР=0). В этом случае после затвердевания должно быть достигнуто аморфное состояние. Чем больше скорость образования зародышей и меньше скорость их роста, тем меньше размер кристалла (зерна), выросшего из одного зародыша, и, следовательно, более мелкозернистой будет структура металла. При небольшой степени переохлаждения ∆T (малой скорости охлаждения) число зародышей мало. В этих условия будет получено крупное зерно. С увеличение степени переохлаждения скорость образования зародышей возрастает, количество их увеличивается и размер зерна в затвердевшем металле уменьшается. Размер зерна металла сильно влияет на его механические свойства. Эти свойства, особенно вязкость и пластичность, выше, если металл имеет мелкое зерно. Величина зерна зависит не только от ступени переохлаждения. На размер зерна оказывают большое влияние температура нагрева и разливки жидкого металла, его химический состав и особенно присутствие в нём посторонних примесей. 8 2. Инструментальные легированные сплавы. Состав, маркировка, применение. Инструментальные легированные стали по назначению делятся на три группы: для режущего инструмента, для штампов и для мерительного инструмента. Стали для режущего инструмента должны обладать высокой твердостью и износостойкостью. Кроме того, они должны быть не очень хрупкими, чтобы режущий инструмент не выкрашивался. Углеродистые инструментальные стали имеют достаточную твердость после закалки и низкого отпуска. Но прокаливаемость этих сталей относительно низкая. Для получения мартенсита их необходимо закаливать в воду. Однако это вызывает значительное коробление. Поэтому для режущего инструмента используют легированные стали, которые позволяют получить высокую твер-дость после закалки в масле и низкого отпуска в крупных изделиях. Для изготовления режущего инструмента (резцов, сверл, метчиков, фрез, плашек и т. д.) применяют низколегированные стали X, 9ХС, ХГ и ШХ15. Эти стали содержат около 1% углерода и относительно мало недорогих и недефицитных легирующих примесей: хрома, кремния и марганца. Легированием стараются повысить прокаливаемость и твердость при высоких температурах. Твердость этих сталей в закаленном и отпущенном состоянии при комнатной температуре такая же, как у углеродистых сталей. Сталь ШХ15 — шарикоподшипниковая. Все шарикоподшипниковые стали содержат около 1% углерода. Буква Ш в начале марки показывает основное назначение этой стали — шарикоподшипниковая. Цифра 15 после буквы X показывает, что сталь содержит около 1,5% хрома. Для шарикоподшипниковых сталей принято содержание хрома указывать в десятых долях процента, а не в целых процентах, как при стандартной 9 маркировке всех легированных сталей. В структуре шарикоподшипниковых сталей должно быть как можно меньше неметаллических включений. В стандарте на шарикоподшипниковые стали указаны ограничения на количество и размеры неметаллических включений. Эти включения являются очагами разрушения в деталях, работающих на износ. В конструкционных сталях неметаллические включения, встречающиеся в обычных количествах, практически не сказываются на свойствах. Для режущего инструмента, так же как шариковых и роликовых подшипников, неметаллические включения весьма опасны: они являются очагами выкрашивания. Высокой износостойкостью обладает режущий инструмент из быстрорежущих сталей Р18, Р9, Р9Ф5, Р9К5, Р10К5Ф5 и др. 188 В начале марки быстрорежущей стали принято писать буку Р. За ней следует цифра, указывающая среднее содержание вольфрама в процентах. Среднее содержание ванадия в процентах обозначают цифрой, проставленной за буквой Ф, а кобальта — за буквой К. Например, сталь Р18К5Ф2 содержит 18% вольфрама, 5% кобальта и 2% ванадия. Режущий инструмент из быстрорежущих сталей позволяет применять более высокие скорости резания и большие подачи, тем самым повышая производительность металлорежущих станков. Быстрорежущая сталь может длительно сохранять высокую твердость при температуре до 600° С. В литом состоянии она имеет строение, представленное на рис. 102, а. Темные участки на микрофотографии состоят из мелкодисперсного перлита — троостита. Участки, напоминающие по своему строению листья папоротника, — ледебурит. Быстрорежущие стали относят к ледебуритному или иначе карбидному классу. Ледебурит — непременная структурная составляющая белых чугунов. В быстрорежущих сталях ледебурит образуется из сложных железовольфрамовых карбидов при относительно низком содержании углерода (0,8—0,9%). Быстрорежущие стали поддаются ковке, несмотря на наличие ледебурита. 10 Их применяют для режущего инструмента в кованом и термически обработанном состоянии. При нагреве под ковку троостит превращается в вязкий аустенит. В процессе ковки скелетообразные карбиды ледебурита дробятся. После закалки и многоступенчатого отпуска структура быстрорежущей стали состоит из высоколегированного мартенсита, в котором находятся мелкораздробленные карбиды (рис. 102, б). Легирующие элементы сильно затрудняют отпуск мартенсита. Он сохраняет высокую твердость и износостойкость до 500—550° С. Карбиды — также очень твердая и износостойкая структурная составляющая, не изменяющая своих свойств до весьма высоких температур. Поэтому быстрорежущие стали и обладают высокими режущими свойствами Режущий инструмент из быстрорежущей стали допускает ориентировочно в четыре раза большие скорости резания, чем инструмент из углеродистой стали. Еще большую стойкость имеет инструмент из металлокерамических твердых сплавов. Он обеспечивает скорости резания в семь-восемь раз большие, чем режущий инструмент из углеродистых сталей. Применение твердосплавного режущего инструмента позволяет обрабатывать такие сплавы, которые не поддаются обработке инструментом из углеродистых сталей, например жаропрочные сплавы на никелевой основе типа нимоников. Вольфрамокобальтовые твердые сплавы маркируют буквами ВК: от ВК2 до ВКЗО. Буквы ВК показывают, что сплав состоит из карбидов вольфрама и кобальта. Цифра указывает содержание кобальта в процентах. Например, сплав ВК15 содержит 85% карбида вольфрама и 15% кобальта. Вольфрамотитановые твердые сплавы маркируют буквами ТК: от Т5К12В до Т30К4. Например, сплав Т30К5 содержит 30% карбида титана, 4% кобальта, остальное карбид вольфрама. Буква В в конце марки сплава Т5К12В указывает, что пластинки из него имеют крупнозернистое строение, которое обеспечивает большую эксплуатационную прочность при некотором снижении износостойкости. 11 Инструментальные и твердые сплавы для измерительного инструмента. Основные свойства, которыми должны обладать стали этого назначения, - высокая износоустойчивость, постоянство размеров и формы в течение длительного срока службы. К дополнительным требованиям относят возможность получения низкой шероховатости поверхности и малой деформации при термической обработке. Стали для измерительного инструмента должны сохранять стабильные размеры, обладать высокой твердостью и износостойкостью при комнатной температуре. Для стабилизации структуры, а следовательно, и размеров измерительный инструмент подвергают старению. Для изготовления измерительного инструмента применяют стали X, ХГ и др. Наиболее широко применяют заэвтектоидные низколегированные хромистые сплавы Х(0,95 – 1,1% C и 1% Cr), ХГ(0,95 – 1,1% C, 1% Cr и 1% Mn), ХВС(0,95 – 1,1% C, 1% Cr, 1% W и 1% Si), 9ХС(0,9% C, 1% Cr и 1% Si), 12Х1(0,12% C и 1% Cr), обрабатываемые на высокую твёрдость (60 – 64 HRC). Термическую обработку проводят таким образом, чтобы затруднить процесс старения, который происходит в закалённой стали и вызывает объёмные изменения, недопустимые для измерительных инструментов. Причинами старения служат частичный распад мартенсита, превращение остаточного аустенита и релаксация остаточных напряжений, вызывающая пластическую деформацию. Для уменьшения остаточного аустенита закалку проводят с более низкой температуры (обычно от 850 – 870 °С). Кроме того, инструменты высокой точности подвергают обработке холодом при -50…80°С. Отпуск проводят при температуре 120…140 °С в течение 24 – 48 часов. Более высокий нагрев не применяют из-за снижения износостойкости. Инструменты повышенной точности подвергают неоднократному чередованию обработки холодом и кратковременного отпуска (2 – 3 ч) отпуска. 12 Плоские инструменты (скобы, линейки, шаблоны и т.п.) нередко изготавливают из листовых сталей 15, 20, 15Х, 20Х, 12ХНЗА, подвергаемых цементации, или из сталей 50 и 55, закаливаемых ТВЧ в поверхностном слое. Поскольку неравновесная структура в этих сталях образуется только в поверхностном слое, происходящие в нём объёмные изменения мало отражаются на размерах всего инструмента. Для инструментов сложной формы и большого размера применяют азотируемую сталь 38Х2МЮА. Среди твёрдых сплавов для измерительного инструмента используют, например, вольфрамовые сплавы ВК6, ВК8, ВК10, ВК15, ВК20, ВК25 («В» означает вольфрам, К – кобальт, цифра – содержание кобальта в %). Твёрдые сплавы в качестве измерительного инструмента применяют для оснащения точных поверхностей микрометрического оборудования и опор весов. Штамповые стали и сплавы Стали для штампов можно разделить на две подгруппы: стали для штампов холодной штамповки и стали для штампов горячей штамповки. Сталь для штампов холодной штамповки должна обладать высокой твердостью и износостойкостью в холодном состоянии, достаточной вязкостью, чтобы не давать трещин и не выкрашиваться при ударах. Сталь должна хорошо прокаливаться. Для мелких штампов холодной листовой штамповки применяют стали У10, У10А, У12 и У12А. Крупные штампы, требующие хорошей прокаливаемости и малой деформации при закалке, делают из сталей X, 9ХС, ХВГ. Для штампов с ударной нагрузкой и тонкой рабочей кромкой применяют стали с меньшим содержанием углерода — 6ХС и 5ХНВС. Основные свойства, которыми должны обладать стали для штампов и других инструментов холодной обработки давлением, - высокие твёрдость, износостойкость, прочность, сочетающиеся с удовлетворительной вязкостью. При больших скоростях деформирования, вызывающих разогрев рабочей кромки инструментов до температуры 450 °С, от сталей требуется 13 достаточная теплостойкость. Для штампов со сложной гравюрой важно обеспечить минимальные объёмные изменения при закалке. При небольших ударных нагрузках используют хромистые стали (Х, 9ХС, ХВГ, ХВСГ), углеродистые стали (У10, У11, У12 («У» означает углеродистая сталь, цифра – содержание углерода в десятых долях)). Высокохромистые стали Х12, Х12М, Х12Ф1 обладают высокой износостойкостью и и глубокой прокаливаемостью. Их широко используют для изготовления крупных инструментов сложной формы: вырубных, обрезных, чеканочных штампов повышенной точности, штампов выдавливания, калибровочных волочильных досок, накатных роликов и др. Их высокая износостойкость обусловлена большим количеством карбидов Cr 7 C 3 , сохраняющихся в структуре после закалки. Вместе с тем большое количество карбидной фазы (примерно 15 – 17 % у сталей Х12М и Х12Ф1 и около 30% у стали Х12). По этой причине чаще применяют стали Х12М и Х12Ф1. Хромокремнистые стали 4ХС, 6ХС и дополнительно легируемые вольфрамом (2 – 2,7 %) 4ХВ2С, 5ХВ2С, 6ХВ2С образуют группу сталей повышенной вязкости, используемых для изготовления инструментов, подвергающихся ударам (зубила, гибочные штампы, обжимные матрицы и др.) повышение вязкости сталей достигается снижением содержания углерода (0,4 – 0,6 %) и увеличением температуры отпуска. Стали для штампов горячей обработки давлением работают в тяжёлых условиях, испытывая интенсивное ударное нагружение, периодический нагрев и охлаждение поверхности. От них требуется сложный комплекс эксплуатационных и технологических свойств. Кроме достаточной прочности, износостойкости, вязкости и прокаливаемости (для крупных штампов) эти стали должны обладать теплостойкостью, окалиностойкостью (жаростойкостью) и разгаростойкостью. Под разгаростойкостью понимают устойчивость к образованию поверхностных трещин, вызываемых объёмными изменениями в поверхностном слое при резкой смене 14 температур. Это свойство обеспечивается снижением содержания углерода в стали, которое сопровождается повышением пластичности, вязкости, а также теплопроводности, уменьшающей разогрев поверхностного слоя и термические напряжения в нём. В соответствии с указанными требованиями для штампов горячей обработки применяют легированные стали, содержащие 0,3 – 0,6 % углерода, которое после закалки подвергают отпуску при 550 – 680 °С на структуру троостита или троостосорбита. Лучшей считается сталь 5ХНМ. Сталь для штампов горячей штамповки не должна размягчаться и давать трещины при местном нагреве. Эти штампы изготовляются из сталей 5ХНВС, 5ХНМ и 4Х8ВС. 3. Подберите марку сплава (материала) для труб арматуры паровых котлов, отливки легкой конструкции, твёрдосплавного инструмента для штамповки. Трубы для поверхностей нагрева, коллекторов и соединительных трубопроводов изготовляют из стали, выплавленной мартеновским способом или в электропечах. Трубные системы, в которых температура стенки не будет превышать 500°С, изготовляют из углеродистой трубной стали марок 10 и 20. Трубные же системы, в которых температура стенки будет превышать 500°С, изготовляют из легированной стали для предотвращения окалинообразования Следовательно, из сталей марок 10 и 20 можно изготовлять все поверхности нагрева как паровых, так и водогрейных котельных агрегатов на давление до 24 атм. При этом применение стали марки 10 нежелательно, так как она имеет значительно большую склонность к старению, чем сталь марки 20. Из стали марки 20 можно изготовлять также трубные системы экранов и водяных экономайзеров котельных агрегатов 15 более высокого давления, так как температура стенок этих поверхностей нагрева в нормальной эксплуатации никогда не достигает 500°С. Из легированной стали изготовляют трубные системы пароперегревателей, предназначенных для получения пара с температурой 440-450°С и выше. В случаях, когда пароперегреватель выполняют двухступенчатым, из легированной стали изготовляют только змеевики второй ступени и выходной коллектор, так как через змеевики первой ступени проходит пар с более низкой температурой и омываются они дымовыми газами с менее высокой температурой. Даже при очень высокой конечной температуре пара температура стенок труб первой ступени пароперегревателя не превышает 500°С. Для второй ступени пароперегревателей котлов с давлением 40 атм., предназначенных для перегрева пара до 440°С, температура стенок которых может превышать 500°С, применяют низколегированную хромомолибденовую сталь марки 12МХ. Паровой котел работает под значительным давлением, поэтому является весьма ответственным агрегатом и должен обеспечивать надежность в работе. Чем выше рабочее давление и температура, при которой работает котел, тем в более тяжелых условиях находится металл, из которого изготовлен котел. В качестве труб арматуры паровых котлов используют качественные стали марки 10, 15, 20, 25. Они пластичны, хорошо штампуются и свариваются. Работают при давлении и температуре от – 40 до 425 °C. Трубные системы топочных экранов и водяных экономайзеров, а также тех частей пароперегревателей, температура стенок которых не превышает 500°С, у котельных агрегатов с давлением 100 атм. и выше выполняют из стали марки 20, которую изготовляют по особым техническим условиям, предусматривающим более высокие требования. Части трубных систем пароперегревателей этих котлов с температурой стенок выше 500°С выполняют из легированной стали. При этом для пароперегревателей, 16 предназначенных для перегрева пара до 540°С, когда температура стенок может доходить до 570-580°С, рекомендуется сталь марки 12Х1МФ. Пароперегреватели котельных агрегатов на давление 140 атм. с перегревом пара до 570°С изготовляют из стали марки 12Х2МФСР с несколько большим содержанием хрома, а также наличием бора. Кроме того, для таких пароперегревателей, а также для пароперегревателей на давление 255 атм., предназначенных для перегрева пара до 585°С, у которых температура стенок высоколегированная труб аустенитная превышает сталь 600°С, типа рекомендуется 1Х11В2МФ, Х18Н12Т, 1Х16Н15МЗБ и т.д. Обычно выбирают сталь марки Х18Н12Т (1Х18Н12Т). Применяют также сталь марки 1Х1УН14В2М. Эта сталь, однако, имеет тот недостаток, что она склонна к межкристаллитной коррозии. [10]. В предположении, что в трубной системе температура пара не будет превышать 500°С, принимаем для изготовления труб сталь марки 20. Отливки легкой конструкции Отливки лёгкой конструкции отливают из лёгких сплавов цветных металлов (алюминиевые, магниевые). Например, алюминиевый литейный сплав АК8М применяют для отливок блоков и головок цилиндров двигателей и других автомобильных деталей. Алюминий. Литые изделия из алюминиевых сплавов в последнее время применяются все шире благодаря их легкости и прочности. Такие сплавы обладают довольно высокой коррозионной стойкостью, хорошей тепло- и электропроводностью. Прочность на растяжение литых алюминиевых сплавов находится в пределах от 150 до 350 МПа. Отливки из алюминиевых сплавов широко используются в авиационной и ракетной технике, автомобильной, приборостроительной, машиностроительной, судостроительной и электротехнической отраслях промышленности. Из алюминиевых сплавов изготовляют блоки цилиндров, головки блоков, корпуса насосов, судовые винты, авиационные детали и др. 17 Магний. Магниевые сплавы применяются там, где на первом месте стоит требование легкости. Предел прочности при растяжении литых магниевых сплавов составляет 170-260 МПа. Для изготовления отливок наибольшее применение нашли сплавы систем Mg-Al-Zn и Mg-Zn. Из них изготовляют корпуса приборов, детали двигателей - крышки головок блоков цилиндров, картеры, бензомасляную аппаратуру и др Титан. Титан - прочный и легкий материал - плавится в вакууме и отливается в графитовые формы. Дело том, что в процессе охлаждения поверхность титана может загрязняться вследствие реакции с материалом формы. Поэтому титан, отлитый в какие-либо другие формы, кроме форм из механически обработанного и прессованного порошкового графита, оказывается сильно загрязненным с поверхности, что проявляется в повышенной твердости и низкой пластичности при изгибе. Титановое литье применяется главным образом в авиакосмической промышленности. Прочность на растяжение литого титана - свыше 1000 МПа при относительном удлинении 5%. [9]. Предположим, что к нашей детали предъявляются требования легкости и прочности и область, в которой будет применяться наша отливка авиастроение. Нам подходят сплавы алюминия и титан. Алюминиевые сплавы дешевле титана, но прочность на растяжение в разы ниже. Для обеспечения прочности на растяжение наиболее целесообразно применение титановых отливок. Твердосплавный инструмент для штамповки В качестве твёрдосплавного инструмента для штамповки применяют вольфрамовые сплавы ВК20, ВК25. Характерной особенностью твердых сплавов является очень высокая твердость 87...92 HRC при достаточно высокой прочности. Твердость и прочность зависят от количества связующей фазы (кобальта) и величины 18 зерен карбидов. Чем крупнее зерна карбидов, тем выше прочность. Твердые сплавы отличаются большой износостойкостью и теплостойкостью. Основными твердыми сплавами являются группы ВК (WC+Co), ТК WC+TiC+Co), TTK (WC+TiC+TaC+Co). Наиболее распространенными сплавами группы ВК являются сплавы марок ВКЗ, ВК6, ВК8, ВК20, где число показывает содержание кобальта в процентах, остальное - карбиды вольфрама WC. Сплавы группы ТК марок Т30К6, Т14К8 - первое число показывает содержание карбидов титана в процентах, второе - содержание кобальта в процентах. Сплавы этой группы лучше противостоят изнашиванию, обладают большей твердостью, тепло- и жаростойкостью, стойкостью к коррозии, но меньшей теплопроводностью и большей хрупкостью. Используются на средних и высоких скоростях резания. Сплавы с малым количеством кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью, поэтому их используют для чистового точения (ВКЗ, Т30К4). Сплавы с повышенным содержанием кобальта используют для чернового точения (ВК8, Т14К8). Сплав ВК20 начинают использовать для армирования штампов, что повышает их износостойкость. Износостойкость инструментов из твердых сплавов превышает износостойкость инструментов из быстрорежущих стали в 10...20 раз и сохраняется до температур 800... 1000°С. [8]. Материалы для пуансонов и матриц твердосплавных штампов приведены в таблице 1 [1]. Наш выбор основывается на таблице 1: типы штампов - разделительные; тип контура штампуемой детали - простой; штампуемый металл - электротехническая сталь и другие металлы толщиной до 0,5 мм. Рекомендуемые марки твердых сплавов: для матриц - ВК11; для пуансонов - ВК 15. 19 Таблица 1 - Материалы для пуансонов и матриц твердосплавных штампов Типы штампов Тип контура штампуемой детали Штампуемый металл Рекомендуемые марки твердых сплавов Для матр иц Разделительные Простой Сложный Гибочные Вытяжные Чеканочные и высадочные Простой Сложный Простой Сложный Простой Сложный Для пуансоно в Электротехническая сталь и другие металлы толщиной до 0,5 мм ВК11 ВК15 Сталь 45 толщиной до 3 мм Электротехническая сталь и другие металлы толщиной до 0,5 мм Сталь 45 толщиной до 3 мм ВК20 ВК15 ВК25 ВК20 ВК20 ВК20 ВКЗО ВК8 ВК11 ВК20 ВК25 ВК-5 ВК15 ВК25 ВК15 Латунь, сталь углеродистая 20 ВК25 ВКЗО 4. Начертите диаграмму состояния сплавов железа с углеродом. Покажите на ней структуры по всем зонам, а также характерные линии (ликвидус, солидус, критические точки А, А ст ). Справа от диаграммы постройте кривую медленного охлаждения от 1600 до 600° сплава с содержанием углерода 2,5%. Опишите превращение, происходящие в заданном сплаве, и охарактеризуйте скорость его охлаждения на каждом участке кривой. Дайте определение всем образующимся по ходу охлаждения структурам. Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус). При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE. При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, выделяться при температурах, кристаллы соответствующих цементита первичного. линии CD, начинают Цементит, кристал- лизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. 21 22 Рис. 12 а – диаграмма железо-цементит, б – кривая охлаждения для сплава, содержащего 2,5% углерода. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖЭ 4,3 Л[А 2,14 + Процесс первичной кристаллизации + Ц 6, 67 ]. чугунов заканчивается по линии ECF образованием ледебурита. Таким образом, структура чугунов ниже 1147 °С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит, заэвтектических – цементит (первичный) + ледебурит. Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γжелеза в α-железо и распадом аустенита. Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита. Линия ЕS показывает температуры начала выдел пня цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом. В точке S при температуре 727 °С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь, состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А 0 ,8 П[Ф 0 , 03 +Ц 6, 64 ]. Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом. Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, 23 содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом. Доэвтектоидные стали при температуре ниже 727 ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен. В доэвтектических чугунах в интервале температур 1147–727 ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727 ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит). Структура эвтектических чугунов при температурах ниже 727 ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727 ºС состоит из ледебурита превращенного и цементита первичного. Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением: C = K + 1 – Ф, где С – число степеней свободы системы; К – число компонентов, образующих систему; 1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях); Ф – число фаз, находящихся в равновесии. Сплав железа с углеродом, содержащий 2,5% С, называется доэвтектическим чугуном. Его структура при комнатной температуре цементит (вторичный) + перлит + ледебурит (перлит + цементит). 24 Заключение Развитие промышленности связано с поиском и созданием материалов, сочетающих в себе высокие механические свойства, коррозионную стойкость, высокие технологические свойства, низкую стоимость и малую плотность. Это необходимо для того, чтобы конечный продукт имел низкую стоимость, высокую надёжность ремонтопригодность. 25 и долговечность, высокую Список литературы 1. Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических учебных заведений. – 3-е изд., перераб. и доп. – М.: Машиностроение, 1990. – 528 с.: ил. 2. Гуляев А. П. Металловедение. Учебник для вузов. 6-е изд., перераб. и доп. М.: Металлургия, 1986. 544 с. 3. Материаловедение: Учебник для вузов / Б. Н. Арзамасов, В. И. Макарова, Г. Г. Мухин и др.; / Под общ. ред. Б. Н. Арзамасова, Г. Г. Мухина. – 8-е изд., стереотип. – М.: Изд-во МГТУ им. Н. Э. Баумана, 2008. – 648 с.: ил. 4. Материаловедение и Технология конструкционных материалов. Учебник для студентов высших учебных заведений / Арзамасов В.Б., Волчков А.Н., Головин В.А., Кузнецов В.А.. Смирнова Э.Е., Черепахин А.А., Шпунькин Н.Ф., под редакцией Арзамасова В.Б. и Черепахина А.А. – М., Издательский центр «Академия», 2007, 446 с. 5. Справочник по конструкционным материалам: Справочник / Б. Н. Арзамасов, Т. В. Соловьёва, С. А. Герасимов и др.; Под ред. Б. Н. Арзамасова, Т. В. Соловьёвой. – М.: Изд-во МГТУ им. Н. Э. Баумана, 2005. – 640 с.: ил. 6. Солнцев Ю. П., Пряхин Е. И. Материаловедение: Учебник для вузов. Изд. 4-е, перераб. и доп. – СПБ.: ХИМИЗДАТ, 2007. – 784 с.: ил. 7. Технология конструкционных материалов: Учебник для студентов машиностроительных специальностей вузов / А. М. Дальский, Т. М. Барсукова, Л. Н. Бухаркин и др.; Под общ. ред. А. М. Дальского. – 5-е изд., исправленное. М.: Машиностроение, 2003. – 552 с.: ил. 26