П.К.Казанджан,

Н.Д.Тихонов,

А.К.Янко

ТЕОРИЯ

АВИАЦИОННЫХ

ДВИГАТЕЛЕИ

ТЕОРИЯ

ЛОПАТОЧНЫХ МАШИН

Под редакцией П« К« К азанджана

Д опущ ен о М инист ерст вом высшего и среднего

специального образования С С С Р в качест ве уч ебни ка

дл я ст удент ов, обучаю щ ихся по сп ец и альност и

«Э к сп л уа т а ц и я лет ат ельны х а п п а р а т о в и двигателей»

Москва

«М А Ш И Н О С ТРО ЕН И Е»

ББК

3 9 .5 5

КН

У Д К 6 2 9 .7 .0 3 6 .0 0 1 (075.8)

Р ец ен зен т ы :

кафедры К иевского института инж енеров граж данской

авиации и д-р техн . н аук В. Т . М итрохин

Казанджан П. К . , Тихонов Н. Д ., Янко А . К-

К14

Теория авиационных двигателей. Теория лопаточных

машин: Учебник для студентов, обучающихся по специ­

альности «Эксплуатация летательных аппаратов и двига­

телей». /П од ред. П. К- К азандж ана. — М.: Машиностро­

ение, 1 9 8 3 .— 217 с., ил.

В пер.: 7 0 к.

„ 360603 0 0 0 0 -1 7 5

К

ов

Б Б К 3 9 .5 5

0 3 8 (0 1)-83

6Т 5.1

©

И здательство «М аш иностроение», 1983 г.

П РЕД И С Л О В И Е

Теория авиационных компрессоров и газовых турбин (теория

лопаточных машин) является первой частью общего курса теории

двигателей летательных аппаратов. Она представляет самосто­

ятельную научную дисциплину, без знания которой невозможно

глубокое изучение теории современных газотурбинных д ви га­

телей (ГТД) и их эксплуатационных характеристик.

В учебнике излагается теория основных типов компрессоров

и газовых турбин, применяемых в авиационных ГТД. Учебник

предназначен для вузов гражданской авиации при подготовке

специалистов по эксплуатации самолетов и двигателей, поэтому

в нем основное внимание уделено рассмотрению физической сущ ­

ности процессов и явлений, протекающих в компрессорах и ту р ­

бинах, их эксплуатационных характеристик. Методы газодина­

мических расчетов компрессоров и турбин рассматриваются в спе­

циальных учебных пособиях. Поэтому здесь излагаю тся только

основы этих расчетов.

Основой для написания книги послуж ила многолетняя научно­

педагогическая деятельность авторов в авиационных вузах.

В учебнике получил отражение опыт лучшей советской научной

школы, созданной в ВВИА им. Н. К . Ж уковского выдающимися

учеными Б. С. Стечкиным и В. В. Уваровым, которые в течение

многих лет читали курсы лекций по теории воздушно-реактивных

двигателей и их основных элементов.

Введение, гл. 1, разд. 2.1—2.10, гл. 6 , разд.с 7.1, 7.6, 7.7,

9.1—9.3, 9.5, 9.7, 9.8, гл. 10 написаны П. К. Казанджаном;

разд. 2.11 и 2.12, гл. 3, разд. 5.2, разд. 9.4 и 9.6, гл. 11 —

Н. Д . Тихоновым, гл. 4, разд. 5.1, разд. 7.2 — 7.5, 7.8 и 7.9,

гл. 8 — А. К .г Янко; гл. 12 написана П. К . К азандж аном

и Н. Д . Тихоновым совместно. Авторы выражают благодар­

ность коллективам кафедр Киевского института инженеров

граж данской авиации, возглавляемым профессорами Л . П. Л озицким и А. М. М хитаряном, и д-ру техн. наук В. Т. Митро­

хину за ценные замечания и советы, а такж е Ф. Ш. Гельметову за помощь в написании^разд. 7.6 и 7.7-

ВВЕДЕНИЕ

П рогресс авиации во многом определяется прогрессом двигателестроения. Об этом красноречиво говорит вся история раз­

вития авиации с самого начала и до наших дней.

Д о конца второй мировой войны основными авиационными

двигателями являлись поршневые двигатели. Н ачиная с 1945 г.

военная авиация, а спустя 10 лет и граж данская авиация посте­

пенно перешли на газотурбинные двигатели (ГТД), которые яв ­

ляю тся основными двигателями современной авиации.

В настоящее время используются несколько типов этих двига­

телей: турбореактивные (ТРД ), турбовинтовые (ТВД), д вух­

контурны е (Т РД Д ).

Рассмотрим вкратце схему, принцип работы и область при­

менения каждого из указанны х двигателей.

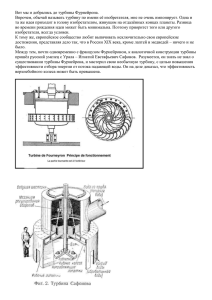

Турбореактивные двигатели (рис. 1)

Т Р Д состоит из пяти основных частей: входного устройства 1,

компрессора 2, камеры сгорания 3, газовой турбины 4 и выход­

ного устройства (выходного сопла) 5.

При полете самолета на двигатель набегает воздушный поток.

Во входном устройстве этот поток тормозится и скоростной напор

преобразуется в давление. Из входного устройства воздух посту­

пает в компрессор, где осущ ествляется дальнейшее повышение

давления.

Р и с. 1. П ринципиальная схем а ТРД:

1 — входное устройство; 2 — компрессор; 3 — камера

выходное устройств?

сгорания;

4 — турбина; 5

Д алее поджатый воздух направляется в камеру сгорания, где

нагревается при сжигании топлива. Процесс подвода тепла в к а ­

меру, в отличие от поршневых двигателей, происходит при почти

постоянном давлении.

Из камеры сгорания поджатый и подогретый газовый поток

направляется в турбину. Расш иряясь в турбине, газы совершают

работу, которую передают компрессору и вспомогательным агре­

гатам, обслуживающим двигатель и самолет. При выходе из ту р ­

бины давление газа значительно превышает атмосферное. Д а л ь ­

нейшее расширение газов до атмосферного давления происходит

в выходном сопле. В результате скорость истечения газов из

сопла съ получается намного больше, чем скорость полета V.

Разность количества движения секундных масс, вытекающих

из двигателя газов Grc5, и входящего воздуха GBV, согласно фор­

муле Б. С. Стечкина, равна силе тяги двигателя, т. е.

R = Grc6 — GBV.

Турбореактивные двигатели получили широкое применение

в летательных аппаратах, развивающих большие дозвуковые

и сверхзвуковые скорости полета, где они наиболее эффективны.

При форсировании Т Р Д путем дополнительного сж игания

топлива в специальной форсажной камере, расположенной между

турбиной и выходным устройством, он становится эффективным

и на больших сверхзвуковых скоростях полета (до чисел М н

полета 3... 3,5).

Турбовинтовые двигатели (рис. 2)

На малых и средних скоростях полета (до 750—800 км/ч)

Т Р Д значительно уступает турбовинтовым двигателям и по эко­

номичности, и по своим взлетно-посадочным характеристикам.

Этим объясняется применение ТВД для указанного диапазона

скоростей полета. Т В Д состоит из тех же основных элементов,

} — воздушный винт; 2 ~ редуктор; 3 — компрессор; 4 — камера сгорания: 5 — ту р ­

бина; 6 — выходное сопло

Р и с. 3. П рин ц ип и альн ая схем а д вухв ал ьн ого Т В Д :

/ — компрессор; 2 — камера сгорания; 3 — турбина компрессора; 4 — турбина винта;

5 ~ выходное сопло

что и Т Р Д , но, помимо того, снабжен воздушным винтом, вал

которого соединен с валом турбокомпрессора через редуктор.

Необходимость применения редуктора вызвана тем, что опти­

мальная частота вращ ения турбокомпрессора значительно больше

оптимальной частоты вращ ения воздушного винта.

В отличие от Т Р Д , в Т В Д расширение газов полностью (до

атмосферного давления) или почти полностью осуществляется

в турбине. Вследствие этого мощность турбины Т В Д при прочих

равных условиях больше мощности ТРД . Избыточная мощность

турбины ТВД (сверх потребной мощности компрессора и агре­

гатов) передается на воздушный винт.

Т яга ТВ Д создается в основном воздушным винтом (85—90% )

и только частично реакцией струи. Больш инство ТВД, применя­

емых в настоящее время, выполняются по одновальной схеме.

В частности, по этой схеме выполнены Т В Д «Н К -12», «АИ-20»,

«Дарт», «Аллисон» и др. Одновальные Т В Д отличаются относи­

тельной простотой конструкции и регулирования, а такж е малой

массой.

Н а практике получили применение и двухвальные двигатели,

у которых компрессор и винт приводятся во вращение от разных

турбин (ТВ Д со свободной турбиной, рис. 3). Д вигатели, вы­

полненные по такой схеме (называемые такж е турбовальными),

устанавливаю тся, как правило, на вертолетах и в отдельных

случаях на самолетах.

Двухконтурные двигатели (рис. 4)

З а последние годы широкое применение в гражданской авиа­

ции получили двухконтурные двигатели. Они по существу я в ­

ляю тся основными двигателями современной авиации. Т Р Д Д

состоит из двух контуров: внутреннего (первый контур) и н аруж ­

ного, расположенного вокруг внутреннего (второй контур).

По аналогии с Т В Д здесь «избыточная» мощность турбины

передается вентилятору (компрессору) второго контура. Рабочие

Р и с. 4. П р и н ц и п и ал ь н ая |схем а^ Т Р Д Д :

/ — вентилятор и компрессор низкого давления; 2 — компрессор высокого давления;

3 — турбина высокого давления; 4 — турбина низкого давления; 5 — выходное сопло

центрального контура; 6 — выходное сопло второго контура

процессы во внутреннем контуре Т Р Д Д аналогичны процессам

Т Р Д и ТВД. А во втором контуре сжатый воздух расш иряется

в выходном сопле этого контурами развивает'/гягу. Таким 'образом,

тяга Т Р Д Д образуется и во внутреннем, и ^ н а р у ж н о м контурах.

В Т Р Д Д средняя скорость истечения смеси (воздуха и газов)

из выходных сопел контуров при прочих равных условиях при­

мерно в 1,5 р аза меньше, чем у Т Р Д . Вследствие этого экономич­

ность Т Р Д Д на земле, по сравнению с Т Р Д , выше (на 40...50 %),

а уровень шума меньше (на 12... 15 дБ).

В отличие от ТВ Д лучш ая экономичность двухконтурны х

двигателей по сравнению с Т Р Д сохраняется и на значительно

больших скоростях полета (до М„ = 1,2... 1,3). Т Р Д Д могут

быть эффективными и для больших сверхзвуковы х скоростей

полета. Такую возможность открыло сж игание топлива в двух

контурах.

ГТД получили широкое применение в авиации только после

второй мировой войны, хотя идея реактивного движения сущ е­

ствовала еще в глубокой древности, а идея применения реактивных

двигателей в авиации возникла в 1908— 1910 гг.

Это, с одной стороны, объясняется тем, что потребности ави а­

ции в период малых скоростей полета удовлетворялись хорошо

изученными поршневыми двигателями, которые при умеренных

массе и габаритах имели достаточную мощность и приемлемую

экономичность. А с другой стороны, попытки создания газотур­

бинных двигателей не приводили к успеху из-за аэродинамиче­

ского несовершенства проточных частей компрессора и турбины

(низких КПД) и невозможности обеспечить высокие температуры

газа (отсутствие жаропрочных и жаростойких материалов),

а так ж е из-за недостаточного опыта в создании охлаждаемых ту р ­

бин. Однако развитие авиации по пути увеличения скоростей

и высот полета потребовало применения двигателей очень боль­

ших мощностей при малых массе и габаритах. Поршневые двига­

тели этим требованиям уже не могли удовлетворять.

Д ело в том, что мощность, потребляемая для перемещения

самолетов на скоростях значительно меньших скорости звука,

примерно пропорциональна кубу скорости, но при скоростях

полета, близких скорости звука, вследствие дополнительного,

так называемого волнового сопротивления *, эта мощность резко

возрастает.

Т ак, например, для увеличения скорости полета от 750 до

970 км/ч (такая необходимость возникла в начале сороковых го­

дов) нужно увеличить мощность с 700 до 9000 кВт, т. е. почти

в 13 раз. А для достижения сверхзвуковых скоростей полета

потребность в увеличении мощности еще больше.

Поршневые двигатели таких мощностей не имели. И если

даж е двигатель такой мощности удалось бы создать, то из-за

огромных массы и габаритов его нельзя было бы поставить на

самолет.

Создание ж е газотурбинного двигателя большой мощности

с малыми габаритами и массой в сороковых годах оказалось

возможным. Этому способствовали значительное улучшение аэро­

динамики проточной части турбины и компрессора, а такж е соз­

дание жаропрочных и ж аростойких материалов.

Первые авиационные турбореактивные двигатели были с тягой

около 10 кН (1000 кгс) и удельным расходом топлива (отношение

часового расхода топлива к тяге) около 0,15-^— -- ^1,5

)•

Но вскоре появились относительно мощные и экономичные

двигатели с тягой до 25 кН (2500 кгс) и удельным расходом toг. ,

кг/ч / , кг/ч \

плива 0,1

В настоящее время Т Р Д имеет тягу порядка 100... 150 кН

и более, а удельный расход топлива 0,075...0,080 -K^ q- , т. е. за

короткий срок экономичность Т Р Д улучш илась почти вдвое,

тогда как экономичность авиационных поршневых двигателей

за 50 лет практически не изменилась.

Больш ое развитие получили двухконтурные двигатели, у ко­

торых взлетная тяга достигает 250 кН и более, а удельный расход

топлива 0,03...0,035

-(т. е. по сравнению с первыми реактив­

ными двигателями экономичность увеличилась в 4 раза).

* В олн овое сопротивление вызывается двум я ф акторами: образованием

ударной волны (и з-за возникновения на поверхности сам олета местных св ер х­

звук овы х скоростей) и взаимодействием ее с пограничным слоем.

Не в меньшей степени развивались и турбовинтовые двига­

тели, взлетная мощность которых в настоящее время достигает

11 ООО кВт, а удельный расход топлива (отношение часового

расхода топлива к мощности) 0,15

•

Развитию газотурбинных двигателей, кроме улучш ения аэро­

динамики проточной части, способствовало повышение параметров

рабочего процесса: температуры газа перед турбиной Т г и степени

повышения давления воздуха в компрессоре я к (отношение давле­

ния воздуха за компрессором к давлению перед компрессором).

Первые авиационные ГТД имели такие параметры: я к =

= 3.. .3,5 и Тг = 1000... 1050 К. В настоящее время я к доходит

до 20...30 и более, а Тг до 1500...1600 К- В перспективе можно

ожидать повышение я к до 40 и более, а Т тдо 1800. ..2000 КБольш ая заслуга в создании газотурбинных двигателей в н а­

шей стране принадлежит выдающимся советским конструкторам

В. Я- Климову, А. А. М икулину, А. М. Л ю лька, С. К- Туманскому,

Н. Д . К узнецову, В. А. Добрынину, П. А. Соловьеву, А. Г. Ив­

ченко, П. А. Колесову, В. А. Л отареву, С. П. Изотову и др.

Из зарубеж ных фирм, добившихся больших успехов в созда­

нии высокоэффективных газотурбинных двигателей, прежде всего

необходимо указать: Роллс-Ройс (Англия), Д ж енерал Электрик,

Пратт-Уитни (США), Снекма (Франция) и др.

Созданию и развитию реактивных двигателей предшествовал

ряд фундаментальных научных работ, опубликованных еще

в конце прошлого и начале этого столетия.

Здесь важное место занимают труды великого русского уче­

ного Н. Е. Ж уковского.

В работах «О реакции втекающей и вытекающей жидкости»

(1882— 1886 гг.), «К теории судов, приводимых в движение силой

реакции вытекающей воды» (1908 г.) и «Вихревая теория гребного

винта» (1912— 1918) Н. Е. Ж уковский залож ил основы теории

реактивного движения и вихревой теории лопаточных машин.

Неоценимая заслуга в обосновании и развитии теории реактив­

ного движения принадлежит знаменитому русскому ученому

К. Э. Циолковскому, который начал работать над проблемой

реактивного движения в 1896 г. В работе «Исследование мировых

пространств реактивными приборами» (1903 г.) К. Э. Циолковский

предложил использовать принцип реактивного движения в меж ­

планетных пространствах, высказав идею жидкостного реактив­

ного двигателя, являющ егося одним из основных двигателей

космических кораблей.

Огромное значение в создании и развитии теории воздушнореактивных двигателей имели работы выдающегося советского

ученого Б. С. Стечкина. В 1929 г. им была опубликована статья

«Теория воздушно-реактивного двигателя», в которой дан вывод

формулы тяги и основных К П Д реактивного двигателя. Больш ая

заслуга в разработке и развитии теории лопаточных машин и газо­

турбинных двигателей принадлежит В. В. Уварову. О публико­

ванные им монографии «Газовые турбины» (1935 г.), «Профилиро­

вание длинных лопаток газовых и паровых турбин» (1945 г.),

создание первой высокотемпературной турбины (1934 г.) сыграли

выдающуюся роль в становлении и развитии отечественного газотурбостроения.

Большой вклад в развитие теории лопаточных машин и газо­

турбинных двигателей в нашей стране внесли фундаментальные

труды советских ученых Н. В. Иноземцева, К. В. Холщевникова, И. И. К улагин а, М. М. М асленникова, Т. М. Мелькумова, В. X. Абианца, Г. С. Ж ирицкого, Ю. Н. Нечаева,

С. 3. Копелева, С. М. Ш ляхтенко, Р. М. Федорова, В. А. Акимова,

О. Н. Емина, A. JI. К лячкин а, Jl. Е. Ольштейна, Л. П. Алексеева,

Г. Ю. Степанова и др.

Воздушный транспорт в последние годы развивается бурными

темпами. Достаточно сказать, что если в 1950 г. его доля в общем

пассажирообороте нашей страны составляла всего 1,6 %, то

в настоящее время составляет уже более 30 %, а на отдельных

авиалиниях, связывающих Москву с Иркутском, Алма-Атой,

Ереваном, Б аку , Тбилиси, Сочи 70—75 % и 90 % на линии

М осква — Хабаровск.

Воздушный флот нашей страны осуществляет быструю до­

ставку оборудования, машин и множество других грузов крупным

предприятиям и новостройкам, что ускоряет их строительство

и ввод их в строй, особенно в районах, труднодоступных для д р у ­

гих средств транспорта. Кроме транспортной работы граж данская

авиация выполняет много других специальных работ: поиски

полезных ископаемых, ледовая разведка, выбор марш рута судов,

обслуживание рыбного хозяйства, охрана лесов от пож ара, аэро­

фотосъемка для нужд геодезии и картографии, оказание срочной

медицинской помощи населению и т. д. Этим объясняется исклю­

чительное внимание Коммунистической партии и Советского

правительства к развитию граж данской авиации.

Очевидно, что ориентироваться на прежние магистральные

самолеты (в среднем 100-местные) нельзя, так как при бурно

растущ их пассажирских потоках частота взлетов и посадок н а­

столько сильно увеличивается, что их невозможно будет техни­

чески осуществить.

Н ельзя такж е ориентироваться и на существенное увеличение

количества аэропортов в ближайш ее время, ибо их создание

связано с отчуждением земельных угодий. А, как известно, охрана

природы является важнейшей задачей человечества. Из много­

численных международных документов, подписанных за послед­

нее время, видно, какое огромное значение придает Советское

правительство этому важнейшему вопросу.

В целях сокращения количества взлетов и посадок в насто­

ящее время создаются самолеты очень большой вместительности

П

(300...500 пассажиров и более) со скоростью полета, близкой

к скорости звука (900...950 км/ч).

При создании таких гигантов важ ное значение имеют: по­

вышение надежности авиационной техники, безопасность поле­

тов, регулярность, комфорт, рентабельность перевозок, а такж е

повышенная ремонтно-эксплуатационная технологичность.

М ировая статистика показывает, что совершенствование

транспортных летательных аппаратов происходит прежде всего

по пути повышения коммерческой (полезной) нагрузки за счет

уменьшения относительной массы конструкции планера, силовых

установок и оборудования, а такж е повышения аэродинамических

характеристик летательных аппаратов и экономичности двига­

телей. Кроме того, проблемами граж данской авиации являю тся

уменьшение шума силовых установок и планера, борьба с з а ­

грязнением атмосферы вредными газами.

Д л я обеспечения безопасности полета успешно внедряется

метод неразрушающего контроля и эксплуатации авиационной

техники по состоянию.

Снижение массы и габаритов двигателей и повышение их

экономичности будут осуществляться:

1. Применением новых легких высокопрочных материалов

(особое внимание будет уделено порошковой металлургии).

2. Применением высокотемпературных двигателей с высокими

степенями повышения давления; разработкой новых методов

охлаждения турбинных лопаток.

3. Повышением эффективности и снижением шума элементов

газотурбинных двигателей (прежде всего лопаточных машин)

и разработкой новых конструкций камер сгорания, позволяющих

существенно уменьшить количество загрязняю щ их атмосферу

веществ. В последние годы]цены на жидкое топливо на мировом

рынке неуклонно растут. Это обстоятельство требует мер по

экономии топлива. Одной из таких мер является применение

улучшенного турбовинтового двигателя, получившего название

турбовентиляторного двигателя (ТВВД).

Здесь взамен винта предлагается применять винтовентилятор

(ВВ), представляющий собой малогабаритный высоконагруженный многолопастный воздушный винт изменяемого ш ага. Д и а ­

метр ВВ примерно на 40% меньше диаметра современного винта.

Исследования показывают, что при одной и той ж е коммерческой

н агрузке и одинаковой дальности полета магистральный самолет,

рассчитанный на Мя = 0,8 (У = 850 км/ч) в крейсерском полете,

при применении ТВ В Д израсходует за полет на 20...25% меньше

топлива, чем перспективный ТРД Д .

Однако уменьшение скорости полета от 900...950 км/ч до

850 км/ч приводит к уменьшению производительности и повыше­

нию себестоимости перевозок на единицу транспортных средств.

Несмотря на это, экономия топлива является очень важным

фактором и применение Т В В Д является весьма перспективным.

ОСНОВНЫЕ

УРАВНЕНИЯ

В ЛОПАТОЧНЫХ

ГА ЗО В О ГО

ПОТОКА

МАШИНАХ

Под лопаточными машинами понимают машины, у которых

рабочими элементами являю тся лопатки, в отличие от поршневых

машин, у которых рабочими элементами являю тся поршни.

Лопатки машин представляют собой аэродинамические про­

фили, равномерно расположенные на вращающихся и неподвиж­

ных ободах (венцах).

Теория лопаточных машин базируется на основных уравнениях

движения газа: уравнении неразрывности, уравнении сохранения

энергии, уравнении первого закона термодинамики, уравнении

Б ернулли и уравнениях Эйлера.

Упомянутые уравнения обычно излагаю тся в курсах термо­

динамики и аэродинамики. Мы здесь остановимся только на осо­

бенностях этих уравнений применительно к лопаточным м а­

шинам.

П реж де всего следует отметить:

газ не идеальный, а реальный (имеются потери от трения),

иначе говоря, процессы в лопаточных машинах термодинамически

необратимы;

поток газа не плоский (одномерный), а пространственный;

при прохождении газа через лопаточные машины ему сооб­

щ ается (или отнимается) внеш няя работа;

движение газа не является равномерным и стационарным.

Таким образом, течение газа в лопаточных машинах является

нестационарным трехмерным течением вязкого сжимаемого газа

и сопровождается энергообменом с внешней средой.

Все перечисленные особенности, кроме нестационарности,

в упомянутых основных уравнениях так или иначе обычно учи­

тывают. Опыт показывает, что степень нестационарности в лопа­

точных машинах в большинстве случаев невелика и допущение

о стационарности потока не приводит к заметным погрешностям

в инженерных расчетах.

1 .1 .

У РАВН ЕН И Е

Н ЕРАЗРЫ ВН О СТИ

Выделим в потоке газа, движущ егося через какой-либо венец

лопаточной машины (рис. 1. 1), струйку между сечениями 1— 1

и 2—2. Остальную массу за пределами струйки мысленно отбро­

сим, заменив ее действие силами гидродинамических давлений.

Р ис. 1.1. Схема венца лопаточной машины

Р и с. 1.2. П рим ерная картина расп ределен и я скоростей газа в канале

Рассмотрим установившееся движение. Пусть спустя время Ат

струйка переместится и займет положение между сечениями Г — 1'

и 2 '—2'. Очевидно, что масса газа в элементе 1— 1 и Г — Г р ав ­

няется массе газа в элементе 2— 2 и 2 ' —2', т. е.

Fxc1й Дтр! = F.f.la Дтр2,

(1.1)

где Fly cla, pj — площадь поперечного сечения, скорость, нормаль­

ная к сечению, и плотность в сечении 1— 1\ F2, с2а, р2 — то же

в сечении 2 —2.

Разделим обе части уравнения (1.1) на Дт и обозначим полу­

ченное выражение через G, будем иметь

G — F1clap1 — F2c2aр2.

(1-2)

Уравнение (1.2) представляет собой уравнение неразрывности.

Оно показывает, что секундный расход газа через сечение 1— /

равен секундному расходу газа через сечение 2 —2. Это и есть

основное свойство установившегося движения.

Д ля произвольного сечения F .с параметрами с и р

G = Fcp.

(1.3)

Формула (1.3) дает значение секундного массового расхода

газа через любое сечение струйки при условии, что скорость и, сле­

довательно, плотность газа в каждой точке сечения остаются

постоянными.

Но если газ течет по какому-либо каналу (рис. 1.2), то его

параметры не будут постоянными по сечению. И з-за трения ско­

рость газа на поверхности канала равняется нулю, а в центре

она максимальна. В таком случае необходимо суммировать расход

для отдельных струек по сечению канала

G = \ c ip , d F i ,

(1.4)

F

где сг и рг — текущие скорости и плотности

газа всечении F,

a dFt — элемент площади. Формула (1.3)неудобна для инж енер­

ных расчетов и используется только при научных исследованиях,

а при практических расчетах поступают несколько иначе.

Опыт показывает, что кривая скорости по сечению канала

имеет пологий максимум и вблизи стенок резко падает до нуля

(см. рис. 1.2), т.е. за исключением небольшого пограничного слоя

у стенок в

основной

части потока (в ядре) соблюдается гипоте

плоского сечения. Н а основании этого вводят понятия средней

скорости и средней плотности по сечению. Тогда интегрирование

(1.3) дает

G = СсррсрЛ

(1-5)

где сср — средняя скорость по сечению, которая обеспечивает

такой же расход, как и при действительном распределении ско­

ростей. Заметим, что формулу (1.5) обычно пишут так же, как

и (1.3), т. е. опускаю т индекс «ср», но, конечно, под с и р под­

разумеваю т средние значения этих параметров.

Кроме формулы (1.5), в теории лопаточных машин и ГТД

широкое применение получила формула, выражаю щ ая расход

газа через параметры заторможенного потока и газодинамических

функций в данном сечении. Такую формулу можно получить

из (1.5). Она имеет следующий вид:

G = m -^= F q (X ),

(1.6)

где р* и Т* — давление и температура заторможенного потока

в сечении F;

— относительная плотность тока, зависящ ая от X и k (при X = 1,

Я (V = l)i_____

V

ч Л-1

J

—

коэффициент, зависящ ий от k и R;

для воздуха при умеренных температурах: k = 1,4; R =

= 287,3 Д ж /(к г -К ); т = 0,0404 к г -К /Д ж 0’5;

для газа: R = 287,5 Д ж /(к г -К ), k = 1,33, т = 0,0395 кг X

х К /Д ж 0"5.

Уменьшение расхода газа с увеличением его температуры

объясняется тем, что скорость газа при этом увеличивается про­

порционально квадратному корню из температуры, а плотность

уменьшается пропорционально температуре. В итоге согласно

(1.5) расход газа уменьшается пропорционально квадратному

корню из температуры. Это явление получило название темпера-

Р и с. 1.3. Сопло Л аваля

турного (теплового) дросселирования

(увеличение температуры газа приводит

к уменьшению его расхода).

Рассмотрим сопло Л аваля (рис. 1.3) и определим расход газа

через его критическое сечение по

муле (1.6).

Имея в виду, что в критическом

чении

^ — ^кР = ! И Я

( К Р)

= 1

получаем

п*

G — m ~ r = F крY т*

(1.7)

Известно, что в критическом сечении сопла скорость газа

не может быть больше скорости звука. Это явление в теории дви­

гателей получило название «запирание».

Н а основании этого часто делается ошибочное заключение

о том, что расход газа при запирании не меняется. Это правильно

только в том случае, когда р* и Т* сохраняю тся постоянными.

Из (1.7) видно, что при критическом перепаде"в общем случае

GVT*

не расход остается постоянным, а комплекс —~ — , который

получил название приведенного расхода или параметра расхода.

Этот комплекс играет очень важную роль в понимании про­

цессов и эксплуатационных характеристик Г Т Д и их основных

элементов.

1 .2 .

У РА ВН ЕН И Е

СО ХРАН ЕН И Я

Э Н ЕРГИ И

Рассмотрим движение массы газа в каком-либо элементе газо­

турбинного двигателя (рис. 1.4) и предположим, что на пути

от сечения 1— 1 до сечения 2 — 2 в общем случае газу сообщаются

внешняя работа и внешнее тепло.

Согласно закону сохранения энергии при прохождении газа

через рассматриваемый элемент затраченная работа и теплота

идут на повышение энтальпии и кинетической энергии газа, т. е.

Ia --- U

( 1-8)

где

и

— энтальпия 1 кг массы газа и

► скорость в сечении 1—1\ г2 и с2 — то же в

сечении 2— 2\ L и QBH — внеш няя работа и

внешнее тепло, подведенные к 1 кг массы

газа.

Рис. 1-4. Схема элем ента Г Т Д

Перепишем (1.8) в следующем виде

с2

h Н—

y

с2

~Ь L ~f" Qbh = h Ь ~2~-

(1-9)

Последнее уравнение можно трактовать так: полная энергия

газа на входе в элемент

(г\ + - у )

плюс извне подведенные

работа и теплота (L - f Qm ) равны полной энергии на выходе из

элемента.

Иначе говоря, уравнение сохранения энергии представляет,

собой баланс энергии.

Необходимо отметить, что внешний вид уравнения сохранения

энергии не зависит от того, учитывается работа сил трения или

нет. Это объясняется тем, что работа трения L r, которая возникает

из-за вязкости газа (см. рис. 1.2), практически полностью пере­

ходит в тепло Qr, поэтому в общем балансе — L r -\-Q, = 0. При

отсутствии трения L r = 0 и Qr = 0. Таким образом, в уравнении

сохранения энергии независимо от внутреннего процесса уча­

ствует только внеш няя энергия,^поэтому полная энергия (i2-f

с2 \

Н— — J в конце процесса сохраняется. Тем не менее трение может

существенно влиять на эффективность процесса.

Работа сил трения переходит в тепло и тем самым увеличивает

энтальпию газа в конце процесса в элементе. В результате, хотя

сумма полной энергии 1г2 + - |- )

не меняется, происходит пере­

распределение между энтальпией и кинетической энергией. Так

как энтальпия /2 растет, то величина сЦ2 долж на уменьшаться.

Очевидно, что чем больше увеличение энтальпии газа за счет

трения, тем больше степень необратимости процесса и меньше

эффективность элемента.

Рассмотрим частные примеры.

1.

Уравнение сохранения энергии (рис. 1.5) для входного

устройства (сечения Н — Н и 1— /). Сечение Н — Н поместим

в невозмущенном потоке, 1— 1 — перед компрессором.

М ежду рассматриваемыми сечениями внешняя работа не под­

водится и не отводится, поэтому L — 0. Что ж е касается внеш­

него тепла, например, в случае впрыска жидкости в воздухо­

заборник, то происходит отвод тепла, так как жидкость испа­

ряется и отнимает тепло от воздуха *.

Кроме того, на различных режимах работы двигателя может

происходить незначительный обмен тепла через стенки воздухо­

заборника, но этим обычно пренебрегают.

* Ж идкость впрыскивается в в оздухозабор н и к

что особен н о ц елесообразн о в ж ар к ую погоду.

для

ф ор саж а двигателя,

Р ис. 1.5. Схем а в ходн ого устройства и компрессора:

И — сечение в невозмущенном потоке; 1 — 1 — сечение на входе в

компрессор; 2 — 2 —

сечение на выходе из компрессора; L.^ — внеш няя работа; QBH — внешнее тепло

Н а основании сказанного

у2

hi +

~2

с2

Q bh =

h Н

2” )

где У — скорость набегающего потока (скорость полета). При

отсутствии впрыска жидкости QBH = 0 , поэтому

hi +

V2

.

~2 — h +

ci

~2~ ■

( 1 - Ю)

Уравнение (1.10) показывает, что при отсутствии энергообмена

с внешней средой полная энергия воздуха вдоль оси входного

устройства остается постоянной. Но так как в воздухозаборнике

поток тормозится (сх < У), энтальпия в конце процесса сж атия

увеличивается (г'х > i H ). Если ввести в рассмотрение параметры

С‘^

заторможенного потока, принимая i -)— j - = г*, то уравнение

(1.10) примет вид

= t*. Но так как

где ср — теплоемкость воздуха, получим

i

= срТ х и

i*

= срТ*,

Г н = 77,

т. е. при отсутствии теплообмена энтальпия и температура затор­

моженного потока в воздухозаборнике сохраняю тся постоянными.

2.

Уравнение сохранения энергии для компрессора (см. сече­

ния 1— 1 и 2—2, рис. 1.5). Д ля сж атия воздуха к компрессору

подводится внешняя работа L, поэтому L — LK. Кроме того, здесь

такж е возможен отвод тепла. Во-первых, потому что при впрыске

жидкости она может не успеть испариться в воздухозаборнике,

тогда испарение продолжается и в компрессоре, во-вторых, так

как при сжатии воздух нагревается, часть тепла может отводиться

через корпус компрессора в окружающую среду (последним

из-за малости обычно пренебрегают).

Р и с. 1.6. П р инципиальная схем а камеры сгор ан и я , турбины и вы ходного сопла:

1 — камера сгорания; 2 — турбина; 3 — выходное сопло

В случае, когда отвод тепла отсутствует и QBH = О

/г + и = /3,

откуда L K = /j — t* -= ср (Тг — ТГ),

где

ср — средняя

(1.11)

теплоемкость воздуха,

ср =

к

у /?,

L K=

= Т ^ Г 7 ? ( П ~ Г1*')Уравнение (1.11) показывает, что при отсутствии теплообмена

с внешней средой затраченная на валу компрессора работа идет

на повышение энтальпии заторможенного потока.

3. Уравнение сохранения энергии для камеры сгорания (сече­

ния 2— 2 и 3—3, рис. 1.6).

В камере сгорания внеш няя работа не подводится и не от­

водится от нее, поэтому L = 0, г| + QBh = it

или Q = i3* - i2* =

( П - П ),

( 1. 12)

т. е. подведенное внешнее тепло идет на повышение энтальпии

заторможенного потока.

4. Уравнение сохранения энергии для турбины (сечения 3— 3

и 4 —4, рис. 1.6).

В турбине газ, расш иряясь, совершает работу, поэтому L ~

— — L T. Кроме того, если лопатки и диск турбины охлаждаю тся,

то процесс происходит с отводом тепла (отводом тепла через горя­

чий корпус здесь такж е пренебрегают).

При отсутствии теплообмена QBH = 0 можно написать

is

или LT= 1'з — ij =

Ср

(Гз — Т \).

L T =

/4

(1.13)

Уравнение (1.13) показывает, чторабота турбины получается

за счет падения энтальпии заторможенного потока.

5.

Уравнение сохранения энергии для выходного устройства

(сечения 4— 4 и 5 —5, рис. 1.6). Здесь внеш няя работа отсутствует,

L = 0. Но подвод и отвод тепла может быть, например, если

в целях форсирования двигателя сжигается дополнительное коли­

чество топлива в форсажной камере. При отсутствии теплообмена

is = i t , т. е. такж е, как и во входном устройстве, полная эн таль­

пия остается постоянной.

В заключение отметим, что уравнение сохранения энергии

чаще всего используют для определения температуры воздуха

(газа) в различных сечениях двигателя.

1 .3 .

УРАВН ЕН И Е

ПЕРВОГО

ЗА К О Н А

ТЕРМ О Д И Н А М И К И

Согласно первому закону термодинамики количество теплоты,

сообщенное частице газа при бесконечно малом изменении ее

состояния, идет на увеличение внутренней энергии и на соверш е­

ние работы расширения газа

^Фсообщ = cv d T

р dv.

(1-14)

Уравнение (1.14) одинаково справедливо как для движущ егося

газа, так и для газа, находящегося в покое. Д л я движущ егося

потока газа удобно вместо внутренней энергии ввести энтальпию .

Дифференцируя обе части уравнения состояния газа pv = R T

и имея в виду, что cv + R = ср, из (1.14) найдем

dQcooem = cpdT ~ vdp = di — vdp.

Интегрируя уравнение (1.14) от сечения 1— 1 до сечения 2 — 2

(см. рис. 1.4), получаем

2

Фсообщ= h

h

j f ~р ~ •

(1-15)

Здесь (2Сообщ — все тепло, сообщенное газу (включая теплоту

трения)

Фсообщ = Q bh 4 " Qr>

2

работа расширения (сжатия) против сил давления, свяJ Р

1

занная с изменением объема газа.

В общем случае — это политропная работа, при отсутствии

теплообмена с внешней средой (QBH = 0) и трения (Qr — 0), 1 ад —

адиабатическая работа.

В координатах р — v политропная работа изображается пло­

щадью 1аЬ2 (рис. 1.7).

Наибольший практический интерес представляет процесс без

внешнего теплообмена, но с наличием трения. Д ля этого случая

Р ис. 1.7. П олитропная работа в координатах р — v

уравнение (1.15) можно привести к следую­

щему виду:

(T t

(Т 2 - Тг)

п—1

п

или

-

“

^ . ( т г т - т г г т Ж

(1.17)

и )

Уравнение (1.17) позволяет определить средний показатель

политропы по известной работе трения и по параметрам процесса

p d p i и 7 \ или, наоборот, по известным п., р г!рх и Г , — работу сил

трения.

1 .4 .

О БО БЩ ЕН Н О Е

УРАВНЕНИ Е

БЕРН УЛЛ И

Уравнение Бернулли, так же, как и уравнения сохранения

энергии и первого закона термодинамики, можно отнести к энер­

гетическим уравнениям и получить его из рассмотрения баланса

механической энергии.

В курсах аэродинамики его получают из общего уравнения

движения жидкости, рассматривая установившееся движение

струйки, т. е. без учета энергообмена с внешней средой и, чаще

всего, без учета вязкости.

Уравнение Бернулли можно получить с учетом энергообмена

и вязкости такж е путем совместного решения уравнений сохране­

ния энергии и первого закона термодинамики.

Действительно, вычитая уравнение (1.15) из уравнения (1.8),

получаем

L =

+

+ L r.

( i . i 8)

i

У равнение (1.18) можно трактовать так: в общем случае под­

веденная извне энергия L идет на работу газа (сжатие или расширение)

Г dp

J

на приращение кинетической энергии

с ^ ~-■ с 2

— 2~ 1-

и на преодоление гидравлических потерь L r. Это уравнение можно

было составить и без вывода, исходя из баланса механической

энергии.

Заметим, что внешний вид уравнения Бернулли не зависит

от теплообмена с окружающей средой (от QBH).

Однако теплообмен оказывает косвенное влияние на работу

газа (через показатель политропы и параметры в конце процесса),

на приращение кинетической энергии и на работу трения, так что

численные значения этих величин в зависимости от теплообмена

изменяются.

В случае свободного движения идеального газа, когда отсут­

ствует внешняя работа (L = 0) и трение (L r = 0), уравнение

(1.18) принимает вид

(1.19)

Последнее уравнение обычно приводится в курсах аэром еха­

ники под названием интеграла Б ернулли. Д л я несжимаемой

жидкости (р = const) уравнение (1.19) еще более упрощ ается

(Р:2 ~ Рх)!Р =

(4

-

с!)/2.

В такой форме уравнение Бернулли применяют в ги дравли ке.

Здесь только нет пьезометрической высоты, потому что в урав­

нениях (1.18) и (1.15) работой массовых сил (ввиду их малости

для газа) обычно пренебрегают.

Рассмотрим частные примеры. Составим уравнение Б ернулли

для различных элементов двигателя.

Д л я входного устройства (см. рис. 1.5)

( 1. 20 )

При отсутствии потерь (L r = 0) интеграл равен адиабатной

работе сжатия. Ее величина зависит от степени торможения потока

от V до сх. По известной адиабатной работе можно определить

и повышение давления во входном устройстве.

Д ля компрессора

( 1.21)

т. е. затраченная на валу компрессора работа идет на политропную

работу сж атия, на приращение кинетической энергии и на пре­

одоление гидравлических сопротивлений.

Таким образом, не вся затраченная работа идет на работу

сж атия воздуха, а только часть.

При с 2 = сг и Ьг = 0 (идеальный компрессор) вся подведенная

работа пойдет на работу сж атия. Эта работа при отсутствии теп л о­

обмена с внешней средой (QBH = 0) является адиабатной работой

сж атия, т. е.

^-к. ид — ^ад. к>

где

k

Uад. к — /г _

R T! nkk — 1 ;

( 1.22)

я к — p J p x — степень повышения давления воздуха в компрес­

соре.

Д л я камеры сгорания (см. рис. 1.6) L = 0;

(1.23)

2

Камеры сгорания Г Т Д имеют форму, близкую к цилиндри­

ческой, поэтому при подводе тепла плотность газа по длине камеры

уменьш ается, а скорость увеличивается. Это следует из уравнения

неразрывности. Действительно, так как F2 = F3 — const, то

с2р2 = с3рз, т. е. уменьшение р3 приводит к увеличению с3 и, соот­

ветственно, к уменьшению давления р 3. Это означает, что dp

а

и, следовательно, интеграл Jc/p/p в уравнении (1.23) — отрица­

тельная величина.

Д л я турбины работа ее отрицательна, так как она не затрачи­

вается, а снимается с вала L = —LT. Кроме того, газ в турбине

расш иряется, поэтому интеграл тоже отрицателен

3

(1.24)

т. е. политропная работа расширения газа расходуется на созда­

ние работы на валу турбины, на приращение кинетической энер­

гии и на преодоление гидравлических сопротивлений.

При с4 = с3 и L r = 0 (идеальная турбина) вся работа рас­

ш ирения газа пойдет на внешнюю работу. Эта работа при отсут­

ствии теплообмена с внешней средой равна адиабатной работе,

т. е.

где

L

я т = PtJPn, — степень понижения давления газа в турбине.

Д л я выходного сопла (см. рис. 1.6) L — 0

(1.25)

В выходном сопле газ продолжает расш иряться,

поэтому

интеграл ^ d p / p — отрицательная величина. Согласно (1.26) политропная работа расширения газа идет на приращение кинети­

ческой энергии и на преодоление гидравлических потерь.

1 .5 .

У РА В Н Е Н И Я

Э Й Л Е РА

Д ва уравнения Эйлера о количестве движения и моменте кол и ­

чества движения являю тся основополагающими в теории лопаточ­

ных машин и реактивных двигателей. Эти уравнения позволяю т

определить силы и моменты сил, действующие на твердое тело

со стороны обтекающей его жидкости, и наоборот.

В частности, они позволяют определить силы, действующие

на лопатки компрессора и турбины, силу тяги двигателя и т. д.

Рассмотрим вначале закон об изменении количества движ ения.

Согласно уравнению механики о количестве движ ения изме­

нение количества движения массы во времени равно сумме всех

сил, приложенных к массе, т. е.

■ ± (nm ) = R .

где R — сумма всех сил, приложенных к телу массой т, w —

скорость движения тела; dx — время действий силы R .

В 1755 г. Эйлер распространил этот закон механики на случай

движения жидкости, введя важнейшее понятие давления в ж и д ­

кости.

Пусть в безграничном установившемся потоке жидкости (газа)

помещено твердое тело, например, аэродинамический профиль

(рис. 1.8) и требуется определить силу, действующую на тело,

и наоборот — от тела на жидкость.

Очевидно, что эти силы должны быть равны по величине и

противоположно направлены. Интересующую нас силу можно

вычислить, определяя давле­

ние на поверхность тела (при­

меняя уравнение Бернулли или

зам еряя экспериментально с

последующим суммированием).

Однако, такой путь очень сло­

жен и громоздок. Проще при­

менять уравнение Эйлера.

Проведем вокруг обтекае­

мого тела произвольную кон­

трольную поверхность abed (см.

рис. 1.8), массу жидкости за

пределами контрольной поверхР и с. 1.8. Силы, дей ствую щ и е на аэр о­

динам ический профиль в потоке ж и д к о­

сти

ности мысленно отбросим и заменим ее действие соответствую­

щими силами давления и трения.

Пусть 2 # — равнодействующая всех этих сил. Кроме этой

abed

силы на выделенную массу жидкости действует и сила от обтека­

емого тела (или обтекаемых тел).

Исключим такж е мысленно из потока обтекаемое тело и за ­

меним его действие соответствующими силами. Обозначим равно­

действующую всех этих сил через Р' .

Таким образом, на массу жидкости в объеме abed действует

сумма сил

R +Р'

s

abed

Теперь выделим внутри объема abed произвольную трубку

тока 1— 2 (см. рис. 1.8). Ко всей поверхности этой трубки, вклю ­

чая торцевые поверхности со стороны соседних слоев жидкости,

приложены силы давления и трения.

Пусть R — равнодействующ ая всех этих сил (массовыми си ­

лами ввиду их малости для газов обычно пренебрегают).

Д л я рассматриваемой трубки тока уравнение количества дви­

ж ения можно написать в следующем виде:

2

R = = i

\

wdm’

О -2 7 )

1

2

где j w d m — количество движения трубки тока 1—2 , dm — масса

1

бесконечно малого отрезка d S внутри трубки, w — вектор ско­

рости этого отрезка.

2

2

Но -Jjr j tv dm = j

l

l

dm, a dm = fp dS,

где / — площадь поперечного сечения, а р — плотность газа в рас­

сматриваемом отрезке d S .

Поэтому подынтегральное выражение

dm =

рf d S = wfp d w = m d w ,

где dS/dx — w — скорость газа в отрезке, т — wfp — секундная

масса газа через трубку тока.

П одставляя значение

dm в уравнение (1.27) и имея в виду,

что д ля установившегося движения т = const, получим

R = т (® 2 — «М-

(1.28)

У равнение (1.28) и есть уравнение Эйлера о количестве дви ­

жения для трубки тока: в установившемся потоке равнодейству-

ющай всех действующих на трубку тока внешних сил давления

и трения равна изменению секундного количества движения вы ­

текающего и втекающего газа.

Рассмотрим теперь весь газ, заключенный в контрольной по­

верхности abed.. Разобьем рассматриваемый объем газа на э л е ­

ментарные трубки тока и применим к каждой из них уравнение

Эйлера (1.28), а затем просуммируем.

Очевидно, что силы, действующие на боковые поверхности

соседних струй, взаимно компенсируются (действие равно про­

тиводействию). Неуравновешенными остаются только силы, дей ­

ствующие на боковую поверхность abed, и сила, действующая

от обтекаемого тела на газ. Н а основании этого можно написать

лS1%AR +

abed

Р' = Л ( mw->— mwi).

abed

v

(1.29)

Из уравнения (1.29) следует: в установившемся потоке сумма

всех сил давления и трения, действующих на выделенную массу

жидкости (газа) со стороны контрольной поверхности и со стороны

обтекаемого тела, равна секундному изменению количества дви­

жения жидкости при ее течении через рассматриваемую контроль­

ную поверхность.

Заметим, что в уравнение (1.29) входит сила, действующая

от твердого тела на массу жидкости.

О братная сила (сила, действующая от жидкости на тело)

Р должна быть направлена в противоположную

сторону

(см. рис. 1.8), т. е. Р = — Р ' ■

Рассмотрим частные примеры.

1.

П усть так назы ваемая плоская гидродинам ическая реш етка профиле

обтекается установивш имся потоком газа и требуется определить си л у, дей ст­

вую щ ую на каждый профиль реш етки от газа (ри с. 1.9). Силами трения п р ен ебр е­

гаем.

Д л я определения искомой силы н еобходим о п р еж д е всего провести к онтроль­

н ую поверхность вокруг профиля. Отметим, что хотя принципиально контроль­

ную поверхность м ож но выбирать п р оизвольно, ее рациональны й выбор сущ ест­

венно сокращ ает

вы числения.

Д л я рассматриваемого сл учая ц ел есообразн о провести контрольную по­

верхность abed так, чтобы линия ab и cd были эквидистантными и находились

Друг от др у га на расстояний ш а­

га рашетки t. В этом случае изза симметрии силы , д ей ствую ­

щие

на упомянуты е лин и и,

б у д у т равны и направлены в

противополож ны е стороны

и,

следовательно, в расчет не войДут. Причем

не обя зательн о,

чтобы линии a b и cd проходили

через середины

соответствую ­

щих каналов, они м огут при

Р и с. 1.9. Схема гидродинамиче­

ск ой решетки

Р и с. 1.10. Силы, действую щ ие на к олен ообр азн ую

т р убу

/рГ

постоянном ш аге реш етки

быть эквидистантно

сдвинуты в л ю бую сторону вплоть д о соп р и к ос­

новения поверхн остей профиля.

Ч то ж е касается линий a d и Ьс, то и х целесоо бр азн о провести п араллельн о линиям т т и п п на

___,-.~Л

"

'Tdirrwi

аг'гтл о и п и

таком п

расстояни

и от umv

н и х , чтобы »»/•>«,<т,л

м ож но *(.

было

п р е­

н ебречь неравн ом ерн остью ; отока. И наче говоря,

и х н адо провести в невозм ущ енном потоке п еред

*

и за реш еткой (теоретически в бесконечности, а

п ракти ческ и, как устан ови л Н . Е . Ж у к о в ск и й , прим ер 1 о на расстоянии шага

р еш етк и).

П ри приняты х у сл о в и я х согласн о уравн ен и ю Э йлера (1.27) м ож но написать

Р ' + Pit — jM =

— mwv

где

и Wx — давл ен и е и скорость перед реш еткой; р 2 и о>2 — то ж е за решеткой;

Р ' — си л а , дей ствую щ ая от профиля на газ.

С ила, действую щ ая от газа на проф иль, оп р еделя ется формулой

Р =

— p 2t + tn w i — m w 2.

Е сли вектор Р спроектировать на ось и , пар алл ельн ую линиями т т и п п ,

и на ось а , п ер п ен ди к ул я рн ую к ней (см. рис. 1.9), получим:

Р и = т (w lu — w iu );

Р а = т (w la — w 2a) + (p i — Pa) t,

где m — сек ун дн ая м асса г а за , п р оходя щ его ч ер ез ш аг решетки; Р и , P a ,w u

и w a — соответствую щ ие проекции сил и ск оростей.

2.

Е качестве второго примера рассм отрим течение газа в к оленообразной

т р у б к е, часто встречаю щ ейся в элем ент 'х лопаточны х маш ин. О пределим си л у,

дей ствую щ ую о т массы га за на трубкз (рис. 1.10). П р ен ебр егая силами трения,

согл асн о ур авн ен и ю Э й лера д л я координатны х осей х н у м ож н о написать

— Р х + p 2F 2 = — m w 2 — 0-,

О т к у д а Р'х — p 2F2 Н- m w 2;

P'y - \ - p l F l = 0 — m w l .

Р'у = p 1F l + m:.. b

Д л я п остоянного сечения тр убки и при Р 2 =

Р ' = У 2 (m w +

Рх =

Р будем иметь

p F ).

Сила Р , дей ствую щ ая от газа на т р у б к у , напргвлен а в противополож ную

стор о н у (см. рис. 1.10). Таким ж е обр азом м ож но составить ур авнение Э йлера

д л я д р у г и х элем ентов дви гателя , в частности, д л я в ходн ого и выходного у ст ­

р ой ств а, и оп ределить силы , дей ствую щ и е на эти элементы.

Перейдем теперь к рассмотрению уравнения Эйлера о моменте

количества движения. Это уравнение так же, как и уравнение

о количестве движ ения, было выведено Эйлером для трубки тока.

Воспользуемся известным законом механики о моменте количества

движ ения твердого тела.

Выделим в установившемся потоке газа элементарную трубку

тока между сечениями / — 1 и 2 — 2 (рис. 1.11). Остальную массу

газа мысленно отбросим и заменим ее действие соответствующими

силами давления и трения.

Р и с. 1. 11 О пределение момента количества

дви ж ени я

Эти силы приложены как к

боковым, так и к поперечным

поверхностям трубки тока.

Пусть за время А т трубка пе­

реместится и займет положение

1 '— Г и 2’—2 '. Согласно закону

о моменте количества движения

производная по времени от момен­

та количества движения системы

материальных точек относительно

произвольной оси равна моменту

всех внешних сил, приложенных

к системе, относительно той же

оси.

Определим приращение момен­

та количества движения трубки

тока за время А т относительно оси, перпендикулярной плоскости

чертежа и проходящей через точку 0. Из момента количества

движения трубки в состоянии / ' —2' вычтем момент количества

движения в состоянии 1—2. П оскольку для стационарного потока

момент количества движения массы газа между сечениями Г — 2

общий для двух рассматриваемых положений трубки, то искомое

приращение момента количества движения А М за время Ат равно

изменению момента количества движения массы газов в элементах

2 — 2' и 1— 1'

AM = б/?гДтс21/ 2 — ЬтАхс1игъ

где бт — секундная масса газов через любое сечение трубки тока;

б т Д т — масса газа в элементе 1—

равная массе газа в эле­

менте 2—2'; сги — тангенциальная составляю щ ая скорости газа

в сечении 2— 2, перпендикулярная радиусу /у, с 1и — то же в се­

чении 1— 1, перпендикулярная радиусу /у, г , и г , - соответству­

ющие радиусы от точки 0 до центра тяж ести элемента.

Д ля получения производной по времени разделим изменение

момента количества движения на Д т и устремим А т к нулю:

Пт

вот (сдura

Дт->0

или Ьт [сгиг2 — си гх) = ЬМ,

ciuri) Ат __

Дт

(1.30)

где 6М — момент всех сил, действующих на трубку тока относи­

тельно оси, проходящей через точку 0 .

Уравнение (1.30) представляет собой уравнение Эйлера о мо­

менте количества движения трубки тока. Оно гласит: в устаноривщемся потоке изменение момента количества движения секунд­

ной массы газа, проходящей через трубку тока относительно

какой-либо произвольной оси, равно моменту всех внешних сил,

действующих на трубку относительно той же оси.

Это уравнение (как и уравнение о количестве движения) можно

распространить и на случаи произвольной замкнутой поверх­

ности, когда в потоке имеются твердые тела.

Здесь такж е следует весь объем газа разбить на отдельные

трубки тока, применить к каждой из них уравнение Эйлера (1.30)

и далее просуммировать.

Глава

ТЕОРИЯ

2 .1 .

СТУПЕНИ

ОСНОВНЫ Е

ТИПЫ

2

ОСЕВОГО

КО М ПРЕССО РА

И Н А ЗН А Ч Е Н И Е

КОМПРЕССОРОВ

В авиационных газотурбинных двигателях широкое примене­

ние получили несколько типов компрессоров: осевые (рис. 2 . 1),

в которых движение потока в среднем происходит параллельно

оси; центробежные (рис. 2 .2), в которых поток разворачивается

и движется в радиальном направлении;

осецентробежные

(рис. 2.3), состоящие из комбинации осевого и центробежного:

диагональные (рис. 2.4), в которых движение потока в среднем

происходит по диагонали.

Н азначение всех типов компрессоров одно — компрессор пред­

назначен для перемещения определенного количества газа из

области низкого в область высокого давления.

Поэтому основными техническими характеристиками компрес­

сора являю тся: степень повышения давления я к = р к/р вх (отно­

шение давления воздуха за компрессором к давлению перед ком­

прессором), производительность (секундный расход воздуха),

отнесенный к площади входа в компрессор, и коэффициент полезного действия.

В компрессорах современных ГТД п„ доходит

до 25...30 и более. Такие высокие степени повы­

шения давления применяют для улучш ения экономичности двигателя.

Р и с. 2 .1 .П ринципиальная схем а многоступенчатого осевого компрессора

Р и с. 2 .2 . П ринципиальная схем а центробеж ного ком прессора

$

Р и с. 2 .3 . П ринципиальная схем а осец ен тробеж н ого компрессора

Р и с. 2 .4 . П ринципиальная схем а диагон альн ого ком прессора

Дело в том, что в ГТД около 70 % тепла, введенного с топли­

вом в двигатель, теряется с уходящими газами. Эти потери об­

условлены вторым законом термодинамики (в двигатель засасы ­

вается холодный воздух, а выходит горячий).

При увеличении степени повышения давления в компрессоре

соответственно увеличивается и степень понижения давления

на тракте расширения газа в двигателе (во сколько раз воздух

сжимается — во столько же раз газы расш иряются). А чем больше

степень понижения давления, тем ниже (при заданной тем­

пературе газа перед турбиной) температура уходящ их газов и,

следовательно, тем меньше потери тепла с уходящими га­

зами.

Иначе говоря, с увеличением степени повышения давления

воздуха степень полезного использования введенного в двигатель

тепла увеличивается.

ч

Из всех перечисленных компрессоров требованиям скоростной

авиации наилучшим образом удовлетворяют осевые комп­

рессоры, у которых при заданном расходе габариты и вес зн а­

чительно меньше, К П Д намного выше, чем у других компрес­

соров.

Этим объясняется их наибольшее применение в двигателях

современной авиации.

* Центробежные и диагональные компрессоры простые и ком­

пактные получили достаточно широкое применение во вспомога­

тельных силовых установках (ВСУ): в приводах энергоузлов

самолетов, в холодильных агрегатах в турбостартерах для за ­

пуска основных двигателей и т. д.

Осецентробежные компрессоры чаще применяются в двигате­

лях вертолетов средних мощностей.

Осевые компрессоры, как правило, выполняют многоступенча­

тыми. Ступенью осевого компрессора называется совокупность

одного ряда рабочих (вращающихся) лопаток и одного ряда

направляю щих (неподвижных) лопаток. Количество ступеней

доходит до 15... 17 и обычно не бывает меньше 5 ...6 .

Применение большого количества ступеней связано с тем, что

степень повышения давления каждой ступени n t в среднем не

превышает 1,3... 1,4, потребная я к значительно больше.

Таким образом, процесс сж атия воздуха в многоступенчатом

компрессоре состоит из ряда последовательно протекающих про­

цессов сж атия в отдельных ступенях, поэтому для уяснения

принципа действия компрессора достаточно рассмотреть работу

одной ступени.

2 .2 .

СХЕМ А И П Р И Н Ц И П

ОСЕВОГО

РАБОТЫ

СТУП ЕНИ

КОМПРЕССОРА

К а к было отмечено выше, ступень осевого компрессора

(рис. 2.5) состоит из вращающегося рабочего колеса (РК) и не­

подвижного направляющ его аппарата (НА). Рассечем ступень

компрессора цилиндрической поверхностью а — Ь, ось которой

совпадает с осью вращения колеса, а затем развернем это цилин­

дрическое сечение на плоскость. Н а рис. 2.6 показаны полученные

таким образом сечения лопаток Р К и НА. В большинстве случаев

(особенно для средних и последних ступеней) поверхность а — b

приближенно можно рассматривать как поверхность тока, хотя

в общем случае поверхность тока представляет собой поверхность

вращ ения с криволинейной образующей (см. пунктир на рис. 2.5).

Н а рис. 2.5 и 2.6 приняты следующие обозначения: сечение 1— 1

на входе в рабочее колесо; сечение 2 — 2 на выходе из рабочего

колеса (на входе в направляю щ ий аппарат); сечение 3 — 3 на вы­

ходе из направляю щ его аппарата.

Чтобы уяснить принцип работы ступени компрессора, рассмо­

трим течение воздуха через решетки, образованные лопатками

Р К и НА (см. рис. 2.6).

*

Разберем случай, когда воздух перед рабочим колесом в своем

абсолютном движении имеет осевое направление. Величина и н а­

правление этой скорости определяется вектором cv

Пусть Р К вращ ается с окруж ной скоростью и. Д ля нахожде­

ния вектора скорости Wx относительно рабочих лопаток исполь­

зуем известное правило теоретической механики о том, что абсо­

лю тная скорость сх равна сумме переносной (окружной) скорости и

и относительной скорости w x, т. е.

c1 = u Jr w .

Т реугольник, образованный из векторов си и, w lt называется

треугольником скоростей на входе в РК .

Во избежание срыва потока передние кромки рабочих лопаток

необходимо ориентировать по направлению вектора относитель­

ной скорости Wx: Что ж е касается задних кромок, то их нужно

направить так , чтобы поперечное сечение на выходе из канала / 2к,

образованного между соседними лопатками, было больше, чем

сечение на входе

Это объясняется следующим: для сжатия

Р и с. 2 .5 . Схем а ступени осевого к ом п рессора

Р и с. 2 .6 . Сечение лопаток рабочего колеса и направляю щ его аппарата

воздуха на валу колеса ступени затрачивается работа, чтобы

увеличить давление воздуха от значения рх до р 2, а это можно

реализовать, если канал между двумя лопатками (для дозвукового

потока) сделать расширяющийся. При этом относительная ск о­

рость ш2 на выходе из канала будет меньше, чем wx на входе.

Иначе говоря, каналы между соседними лопатками должны

быть диффузорными. Очевидно, что чем больше степень диффу­

зорности канала, тем больше степень повышения давления в р а ­

бочих лопатках.

Однако увеличение степени диффузорности, что равносильно

увеличению угла р2 (при постоянном рх и заданном удлинении

лопаток), связанно с увеличением кривизны профилей лопаток

и соответственно с увеличением степени поворота потока, поэтому

чрезмерное увеличение диффузорности канала может привести

к срыву потока со «спинок» рабочих лопаток. Н а практике м акси­

мальная степень диффузорности и максимальная степень поворота

потока (Ар = р2 — рх) выбираются из условия отсутствия срыва.

Скорость воздуха за рабочим колесом с2 определится как век­

торная сумма относительной скорости

и окруж ной скорости и

(см. рис. 2 .6), т. е.

с2 =

+

И-

Следует отметить, что скорость сг по величине больше, чем съ

потому что она отклонена от осевого направления (от направле­

ния c j в сторону вращ ения колеса.

Задача НА заклю чается в том, чтобы направлять поток (в аб­

солютном движении) до первоначального (или другого заданного)

направления (до направления са). Д ля выполнения этой функции

задние кромки направляю щ их лопаток необходимо направить

так, чтобы скорость на выходе из аппарата была параллельна

или почти параллельна скорости сг. Передние кромки во избеж а­

ние сры ва потока необходимо ориентировать по направлению

скорости с2. При таком выполнении НА поперечное сечение /За на

выходе будет больше, чем [2а на входе (диффузорный канал) и,

как следствие, с3 < с2, а р 3 > р 2.

Таким образом, течение воздуха через реш етку лопаток РК

и НА можно рассматривать как течение через систему вращ а­

ющихся и неподвижных диффузорных каналов с уменьшением

относительной скорости в рабочих лопатках и абсолютной в н а­

правляю щем аппарате.

Примерный характер изменения параметров потока вдоль оси

ступени показан на рис. 2.5. Видно, что в рабочих лопатках

относительная скорость уменьшается, а давление и абсолютная

скорость увеличиваю тся. Одновременное увеличение с2 и р2 объяс­

няется тем, что Р К сообщается внешняя работа. В НА внешняя

работа не сообщается, поэтому здесь падение скорости приводит

к увеличению давления.

Т емпература потока вследствие сж атия воздуха растет и в р а­

бочем, и в направляющем аппаратах.

Температура и давление заторможенного потока в рабочих

лопатках из-за подвода внешней работы растут. В НА температура

заторможенного потока сохраняется постоянной, а давление из-за

гидравлических потерь несколько падает.

Т реугольники скоростей на входе в Р К и на выходе из него

(см. рис. 2 .6) обычно совмещают на одном чертеже (так, чтобы

вершины совпали)

и называют треугольниками скоростей

ступени компрессора (рис. 2.7).

Заметим, что осевые составляю­

щие скоростей перед и за колесом

с1а (в данном случае сх) и с2а можно

либо сделать одинаковыми, либо

и

Awu

и

Оги

Р ис. 2 .7 . Т р еугольни к скоростей ступени

a)

S)

b)

Р и с. 2 .8 . Р азличны е способы в хода в о зд у х а в колесо:

а — без предварительной закрутки ; б — предварительная закрутка направлена против

вращ ения колеса; в — предварительная закрутка направлена по вращению колеса

практике обычно эти составляющие в пределах ступени и от

ступени к ступени уменьшают так, что с1а последней ступени

на 40—50 % получается меньше, чем с1а первой ступени.

Такой закон изменения осевых скоростей вызван тем, что

плотность воздуха по ходу движения увеличивается, и поэтому

потребное проходное сечение уменьшается. Если вдоль оси ком­

прессора осевую скорость сохранить постоянной (или ее увели­

чивать), то в конце концов получаются очень короткие лопат­

ки, в которых возникаю т повышенные гидравлические потери.

Кроме того, условие устойчивой работы камеры сгорания (рас­

положенной непосредственно за компрессором) тоже требует

уменьшения скорости потока. Этими двумя причинами объясняется

уменьшение осевой скорости в пределах ступени и, следователь­

но, от ступени к ступени.

Кроме разобранного выше способа осевого входа воздуха

в колесо (с1и = 0) на практике получил широкое применение

такж е вход воздуха в колесо с предварительной закруткой, т. е.

когда скорость сг направлена не под углом а г = 90°, а под боль­

шим или меньшим углом (рис. 2.8). Цель предварительной з а ­

крутки заклю чается в том, чтобы сохранить величину относитель­

ной скорости wlt но уменьшить или увеличить величину окружной

скорости. К ак видно из рис. 2.8, если сг направить против вращ е­

ния колеса (с1и < 0), то это приведет к уменьшению окружной

скорости и наоборот, если

•////////////////.

Сх направить в сторону

вращения колеса (с1и >

ВНА

РК НА

> 0), — к увеличению (см.

рис. 2.8, в). Зак р у тк а по

вращению колеса приводит

к значительному увеличе­

нию окружной скорости

и, следовательно, напори с. 2 .9 . Сравнительны е треугольники ск о­

ности ступени. О круж ную Рростей

на в ходе б ез предварительной закрутки

скорость можно увеличить

(в допустимых пределах'из

Р и с. 2 .1 0 . Схем а первой ступени осевого комп­

условия прочности) и без

р ессор а с предварительной закруткой

Р ис. 2 .1 1 . Т реугольники скоростей ст у ­

пени с предварительной закруткой

предварительной

закрутки

(рис. 2.9), но это привело бы к

увеличению относительной ско­

рости воздуха (w[ > wi), и, воз­

можно, получению сверхзвуко­

вых скоростей набегания на

рабочие лопатки (w[ > а.\), что

связано с дополнительными по­

терями. Однако это не означает,

что сверхзвуковые ступени не

должны применяться в двига­

телях летательных аппаратов,

наоборот, в силу ряда преиму­

ществ они получили широкое

распространение.

Но исторически применение

предварительной закрутки было

с в я з а н о ]с задачей повышения

напорности в дозвуковых сту­

пенях- компрессора. Д л я того,

чтобы все ступени имели пред­

варительную зак р у тку , достаточно, чтобы перед первой ступенью

компрессорабыл поставлен входной направляющ ий аппарат (ВНА).

Схема первой ступени компрессора с предварительной зак р у т­

кой по вращению колеса показана на рис. 2 . 10, а треугольники

скоростей на рис. 2 . 11.

Т ак как НА должен направлять поток до определенного н ап ра­

вления, то перед второй ступенью (так же как и перед последу­

ющими ступенями) поток будет предварительно закручен.

2 .3 ,

РАБОТА Н А О КРУЖ НОСТИ

КОЛЕСА

СТУПЕНИ

КОМПРЕССОРА

Рабочие лопатки, обтекаемые потоком воздуха, находятся

под действием аэродинамических сил давления и трения. Осевые

составляющие этих сил (см. рис. 1.9) создают осевую силу, а окруж ­

ные составляющие — крутящ ий момент (момент сопротивления).

Этот момент равен «активному» моменту, приложенному к валу

компрессора, и направлен в противоположную сторону.

К рутящ ий момент по известным параметрам на входе и на в ы ­

ходе из колеса можно определить, используя уравнение Эйлера

о моменте количества движения.

Выделим элементарную струйку между двумя соседними по­

верхностями тока, находящимися друг от друга на бесконечно

малом расстоянии (рис. 2.12). Такую струйку принято называть

Р и с. 2 .1 2 . О п ределен и е работы на ок руж ности колеса

элементарной ступенью. Напишем для этой

ступени уравнение Эйлера о моменте коли­

чества движения (см. уравнение 1.30)

8т (с.2и' 2

V / 4 / / / / / / X / / / / / ./ /

CiJi) =

Разделим обе части последнего урав­

нения на секундную массу Ьт, проходящую

через элементарную ступень, и умножим на

угловую скорость вращения

тбМ

c2uW2 — с1ии1 — Ьт ’

собМ

где

= L u — работа 1 кг воздуха на окружности колеса.

Ьт

Получим

1*и — с2ии2 — CluUi,

1)

где с2и, и2 — тангенциальные составляющие и окруж ная скорость

за колесом; с1и, их — то ж е перед колесом.

L u принято называть работой на окружности колеса, потому

что кроме этой работы (которую получает элементарная струйка,

проходя через колесо), на валу ступени компрессора тратится

еще работа на преодоление сопротивления трения боковых поверх­

ностей колеса. Однако эта работа, приходящ аяся на каждую

элементарную ступень, ничтожно мала, поэтому ею часто пре­

небрегают, считая работу на валу ступени равной работе на о кр у ж ­

ности колеса.

Здесь важно отметить, что затраченную работу д л я вращ ения

колеса (согласно 2 . 1) можно определить, если известны треуголь­

ники скоростей ступени. С их помощью не только можно опре­

делить затраченную работу на ступень, но и определить напорность (степень повышения давления) ступени.

Действительно, так как изменения скоростей в колесе (wlt w2)

и в НА (с2, с3) известны, то, оценив гидравлические потери в эле­

ментах (что обычно делают, исходя из экспериментальных данных),

можно определить повышение давления в соответствующих эле­

ментах ступени. В тех случаях, когда поверхности элементарной

ступени близки к цилиндрической и и2 = их = и, уравнение (2 . 1)

можно переписать в следующем виде:

L u = и (с2и

Cju).

(2-2)

Но согласно рис. 2.7 и 2.11

Счи — с1и = щ и - Щи = Awu,

где Дwu называется закруткой.

П одставляя значения с2и — с1и в (2.2), получаем

L u = u A w u,

(2.3)

т. е. работа элементарной ступени при цилиндрической поверх­

ности пропорциональна окруж ной скорости вращ ения и зак р у тке

воздуха в колесе.

Очевидно, чтобы получить работу на окруж ности колеса для

всей ступени, необходимо проинтегрировать любое из соотноше­

ний (2.1) ... (2.3).

Работу L ug для G массы газа, проходящей через ступень,

можно определить формулой

П

L ug =

J

L UidGi,

(2-4)

t=i

где L ul и dGt — соответственно работа элемента и секундная

масса воздуха через элементарную ступень. Обычно ступень

компрессора выполняют так, чтобы работа каждой элементар­

ной ступени сохранялась постоянной (L ui = const) и тем самым

исклю чался энергообмен между ними, могущий привести к по­

вышенным гидравлическим потерям.

В таком случае

П

L ug = L u

J

dGi — L J j,

(2.5)

i=l

где L„, Д ж /к г — работа любой элементарной ступени постоян­

ная по высоте лопатки; G кг/с — секундная масса газа, проходя­

щего через ступень.

2 .4 .

ГР А Ф И Ч ЕС К О Е

СЖ АТИЯ

И ЗО Б Р А Ж Е Н И Е

В О ЗД У Х А ,

С ТУ П ЕНИ

ПРОЦЕССА

ПОНЯТИЕ О КПД

КОМПРЕССОРА

Будем рассматривать неохлаждаемую ступень компрессора.

Процесс сж атия воздуха в координатах р —а и Т — s показан

на рис. 2.13 и 2.14.

Точка 1 на этих рисунках соответствует состоянию воздуха

на входе в Р К . Л иния 1—Зад изображ ает адиабатный (изоэнтропный) процесс сж атия воздуха в ступени. Эта линия соответствует

процессу сжатия воздуха при отсутствии гидравлических потерь.

Действительный процесс сж атия воздуха, сопровождающийся

гидравлическими потерями, условно можно изобразить некото­

рой политропой, расположенной правее изоэнтропы — линия

1—3. Л иния / —2 ад изображает адиабатный процесс сж атия

в рабочем колесе, а линия 2—Зад — в НА. Действительные про­

цессы сж атия воздуха в этих элементах соответствуют линиям

1—'2 и 2 —3. Отношение адиабатического подогрева воздуха

в ступени компрессора (АГад = Т зад — 7\) к действительному

подогреву (АТ = Т3 — Тх) называется адиабатическим К П Д

ступени

Л с т = ^ -.

(2.6)

т

Р и с. 2 .1 4 . П роцесс сж ати я в о зд у х а в Т — s к оор ди н атах

Адиабатический К П Д характеризует гидравлическое совер­

шенство компрессора. Чем меньше гидравлические потери в сту­

пени, тем больше величина адиабатического К П Д . В идеальном

случае (при отсутствии потерь) адиабатический К П Д равен еди­

нице (Т 3 при этом равна Тзад).

k

Если умножить числитель и знаменатель (2.6) н а ^ - ^ R —

— с pi то получим

Ч «

=

- ^

З

Г

'

<2 J >

k—\

где Z/дд, ст

Ср

(7';,адТ l)

1

СрТ\

Рз

Pi

В такой записи адиабатический К П Д представляет собой отно­

шение адиабатической работы сж атия к действительной разности

энтальпии.

При расчетах компрессора практически удобно пользоваться

параметрами заторможенного воздушного потока и К П Д сту­

пени представить в виде

Т

1 -г|ст

Г за д -Г Г

7з -

т1

( 2.8)

Здесь температуры Т* и

можно определить из уравнения

сохранения энергии по известным Т ъ с i и Т 3, с 3 соответственно.

Д ля определения Т1а$ необходимо из точки Тз провести изо­

бару рз = const, точка пересечения этой изобары с адиабатой

даст значение Г3*ад (рис. 2.15). Таким же способом можно опре­

делить Т{ ад.

Удобство формулы (2.8) заключается в том, что можно изме­

рить только температуру заторможенного потока, так как для

измерения температуры потока необходимо перемещать термометр

Р и с. 2 .1 5 . О пределен и е параметров за т о р ­

м ож енного потока в Т — s коорди н атах

т

со скоростью потока, что прак­

тически невозможно. Теперь, если

умножить числитель и знамена­

тель (2 .8) на с р, получим

р7

(2.9)

s

где Z-ад. ст — адиабатическая работа сж атия в параметрах з а ­

торможенного потока,

Г

к— \

^ст = с Р (Тз — Т \) — работа, затраченная на вращ ение сту­

пени компрессора.

Ввиду того, ч т о с 3 мало отличается от съ а подогрев воздуха

в ступени небольшой, то практически ЯсТ » я ст, L tA,„ « Аад.ст и

г]ст с точностью до 0,5 ... 1 % равен т]СтАдиабатический К П Д ступени современных компрессоров

авиационных

двигателей

на

расчетном

режиме

равен

0,86 ... 0,9 и более, что говорит об их аэродинамическом совер­

шенстве.

2 .5 .

О С Н О ВН Ы Е

П А РА М ЕТ РЫ СТУ П ЕН И

КОМПРЕССОРА

ОСЕВОГО

Ступень компрессора прежде всего характеризуется своими

геометрическими параметрами (размерами): наружным диаметром

D K и диаметром втулки D BT (рис. 2.16). Эти основные размеры

определяют и средний диаметр колеса, под которым понимают

либо среднеарифметический диаметр

Dx -f- Dm

(2 . 10)

либо среднегеометрический, окруж ность которого делит площадь

сечения на равные части (рис. 2.17).

Среднегеометрический диаметр получается из соотношения

Я

т (D l -

Dcp) =

rvcp= iуA -----^-----k + D2bt

Откуда D

- D l).

*

Si

( 2 . 11 )

Важное значение для

оценки лобовых габаритов

имеет относительный диа­

метр втулки d, под кото­

рым понимают отношение

диаметра втулки к диа­

метру колеса

d = ^

.

у ///////////////,

Вбт

(2 . 12)

'ср

Д л я того, чтобы при заданном наружном диамет- Р и с. 2 .1 6 . Геом етрические параметры ступени

ре

колеса максимально

увеличить полезную пло- Р и с. 2 .1 7 . О п ределен и е ср еднегеом етрического диам етра ступени

щадь для прохождения

воздуха, необходимо по

возможности уменьшать относительный диаметр втулки. Эго

видно из следующей зависимости:

Но уменьшать d ниже 0,3 ... 0,35 нет смысла, так как уже при