Ю А. РЖАВИН

ОСЕВЫЕ И ЦЕНТРОБЕЖНЫЕ КОМПРЕССОРЫ

ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ

Теория, конструкция и расчет

Под ред. проф. В.И. Локая

Рекомендовано

Государственным комитетом Российской Федерации

по высшему образованию

в качестве учебника для студентов

высших учебных заведений, обучающихся

по направлению «Авиа- и ракетостроение

специальности «Авиационные двигатели

и энергетические установки*

Москва

Издательство МАИ

1995

ББК 27.5.14.4

Р48

УДК 629.7.036.3.01:621.515(075.8)

Федеральная целевая программа книгоиздания России

Рецензенты:

кафедра «Авиационные двигатели» Уфимского государственного

авиационно-технического университета, д-р техн. наук О.Н. Бмин

Ржавин Ю А

Р48 Осевые и центробежные компрессоры двигателей летательных

аппаратов. Теория, конструкция и расчет: Учебник.

— М.: Изд-во МАИ, 1995. — 344 с.: ил.

ISBN 5 — 7035 — 0577 — 1.

Рассмотрены основы теории и методы термогазодинамических

расчетов компрессоров двигателей летательных аппаратов, приве­

дены классификация и обзор типичных конструкций компрессоров

и их основных узлов. Предлагаемые инженерные методы расчета

удобны для использования ЭВМ.

Для студентов высших учебных заведений, обучающихся по

специальности «Авиационные двигатели»

27051404— 177

Без объявл.

F 094(02) — 95

1SBN5 — 7035— 0577— 1

ББК 27.5.14.4

© Юрий Александрович Ржавин, 1995

П осв я щ ается пам яти п р о ф е с с о р а

Г .С . Ж и р и ц к о г о — о с н о в а т е л я

к а ф е д р ы « Т у р б о м а ш и н ы * К а за н ­

ского ави ац и он н ого ин сти тута

ПРЕДИСЛОВИЕ

Предлагаемый учебник предназначен для студентов высших учебных

заведений, изучающих дисциплину «Теория, конструкция и расчет комп­

рессоров авиационных ГТД». Учебник базируется на общенаучных (мате­

матике, физике) и общеинженерных (механике, термодинамике, газовой

динамике, сопротивлении материалов и др.) дисциплинах.

Изучение теории, расчетов и конструкции компрессоров деталей

летательных аппаратов в одном курсе позволяет студентам более пол­

но и комплексно представить проблемы, стоящие перед создателями

компрессоров и подготовиться к выполнению курсового проекта, учеб­

но-исследовательской работы и заключительному дипломному проек­

тированию.

В книге представлена классификация авиационных компрессоров:

осевых, центробежных, диагональных и др. Достаточное внимание

уделено физике явлений при течении воздуха в неподвижных и вра­

щающихся каналах лопаточных решеток. Детально изложена методи­

ка аналитических расчетов компрессоров по средним теплоемкостям,

в том числе с помощью газодинамических функций. В объеме, необ­

ходимом для практического применения, приведен также эффектив­

ный метод расчета высоконапорных компрессоров с учетом перемен­

ных теплоемкостей на базе понятий о термодинамических функциях.

Достаточно полно рассмотрены теория ступени осевого компрес­

сора и основы расчета пространственного потока в них, теория и рас­

чет центробежного компрессора, характеристики осевых и центробеж­

ных компрессоров и их приближенные методы расчета, основы газо­

динамического расчета осевого многоступенчатого компрессора по

методам плоских компрессорных решеток и полного моделирования,

конструкция основных деталей и узлов осевых и центробежных комп­

рессоров, способы регулирования радиального зазора в ступенях ком­

прессора, а также даны методики расчета на прочность основных де­

талей авиационных компрессоров.

Отличительной особенностью учебника является использование

во всех сложных расчетах методик, удобных для применения ЭВМ.

Кроме того, даны вопросы и задачи для самостоятельной подготовки

студентов по материалам каждой главы.

Учебник соответствует принятой в Казанском государственном

техническом университете (КГТУ) и выдержавшей испытание време­

нем методологии, по которой в едином учебном курсе рассматривают­

ся как вопросы теории рабочего процесса в компрессорах и турбинах,

так и вопросы конструкции и расчетов на прочность.

Автор приносит искреннюю благодарность сотрудникам кафед­

ры турбомашин КГТУ за помощь, оказанную в период подготовки

материалов, включенных в книгу, а также рецензентам: профессору

О.Н. Емину и заведующему кафедрой «Авиационные двигатели»

УГАТУ профессору А.М. Ахмедзянову и доцентам В.П. Алаторцеву и

В.Ф. Харитонову.

н* £ £ SI Ci

ОСНОВНЫ Е УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

—

—

—

—

—

F

D

dBT

b /t

t

b

а

а,ф

М

V

с

R

Re

S

s

i

Т

и

w

р

со

Рст

— коэффициент затраченного напора компрессора

— площадь проходного сечения, м2

— диаметр, м; фактор диффузорности

— относительный диаметр втулки

— густота решетки в ступени компрессора

— шаг решетки, м

— хорда профиля, м

— скорость звука, м/с

— критическая скорость звука, м/с

— число Маха

— скорость полета, м/с

— скорость воздуха в абсолютном движении, м/с

— газовая постоянная, Дж/(кг • К)

— число Рейнольдса

— энтропия газа, Дж/К

— осевая ширина лопатки, м

— энтальпия газа, Дж/кг

— температура, К

— окружная скорость колеса, м/с

— относительная скорость воздуха, м/с

— плотность, кг/м3

— угловая скорость, рад/с

— степень реактивности

— степень повышения давления в компрессоре

расход (массовый) рабочего тела (воздуха, газа), кг/с

коэффициент производительности

мощность, затрачиваемая на вращение компрессора, кВт

теоретический напор компрессора, Дж/кг

затраченный напор компрессора, Дж/кг

— приведенная скорость

— углы потока в абсолютном и относительном движении,

град

— показатель изоэнтропы

— частота вращения, с“ 1

— удельная теплоемкость воздуха при постоянном

давлении, Дж/(кг • К)

— давление, Па

— растягивающее напряжение, Н/см2

— масса, кг

— удельная работа, затрачиваемая в компрессоре, Дж/кг

— удлинение лопатки

— число ступеней; число лопаток

— угол отставания потока, град

Да — углы поворота потока в рабочей и направляющей

решетках, град

— коэффициент динамической вязкости, Па с(Н с/м2)

— модуль упругости, Н/м2

— сила, Н

— радиус, м

— коэффициент полезного действия

— коэффициент восстановления давления

X

a, P

А:

п

СР

Р

иР

т

L*

h/b

S

Ар,

И

Е

Р

г

Л

а

ИНДЕКСЫ

*

1

2

3

и

а

г

ср

тр

проф

ВТ

конц

пр

кр

л

— параметры изоэнтропически заторможенного потока

(полные параметры)

— относительные параметры

— сечение перед рабочим колесом ступени

— сечение за рабочим колесом ступени

— сечение за направляющим аппаратом ступени

— окружная составляющая

— осевая составляющая

— радиальная составляющая

— средний диаметр компрессора

— трение, потери на трение

— профильные

— вторичные, втулочный

— концевые

— приведенный

— критический

— лопатки

ВВЕДЕНИЕ

Компрессоры, насосы, турбины принято в технике называть турбо­

машинами , т.е. энергетическими устройствами лопаточного типа,

главным рабочим органом которых является быстро вращающееся ко­

лесо с лопатками (ротор).

Полезный технический эффект в них достигается при движении

газа (жидкости) во вращающихся лопаточных каналах рабочего коле­

са. Возникающие при этом силы гидродинамического давления и силы

взаимодействия между лопатками и рабочим телом позволяют осуще­

ствлять преобразование энергии: механической в энергию давления

(компрессоры, насосы) или кинетической в механическую (турбины).

Турбомашины широко используются в различных областях тех­

ники:

ракетостроении (турбонасосные агрегаты), стационарной энергети­

ке и машиностроении (паровые и газовые турбины, компрессоры для

сжатия различных газов), наземном транспорте и в газотурбинных ус­

тановках для судов. Но главная область их применения — авиация,

что объясняется их несомненными достоинствами по сравнению с дру­

гими типами машин: относительной простотой конструкции, малым

удельным весом, возможностью получения больших мощностей в ма­

лых габаритах, непрерывностью рабочего процесса, наличием только

вращательного движения элементов конструкции.

Началом практического развития авиационных компрессоров

можно считать применение агрегатов наддува для улучшения вы­

сотных характеристик авиационных поршневых двигателей. Такими

агрегатами стали турбокомпрессоры, появившиеся уже в конце

первой мировой войны. Однако эти работы носили чисто эксперимен'Гальный характер. Практическое применение турбокомпрессоры

нашли в военной авиации в 1941—1945 гг. для увеличения высоты

полета более И км.

Широкое использование турбомашин в авиации началось, когда на

смеИУ поршневым пришли газотурбинные двигатели, в которых ком-*

*Фр. turbine происходит от лат. turbo (tourbinis) — вихрь, вращение

прессор и турбина являются основными элементами. Первый отече­

ственный турбореактивный двигатель с осевым компрессором был

разработан и построен в Ленинграде (1939 г.) под руководством

А.М. Люлька. Им же в 1938 г. был получен патент на широко распро­

страненный в настоящее время турбореактивный двухконтурный дви­

гатель (ТРДД).

В авиации компрессоры применяются и во вспомогательных агре­

гатах — пусковых устройствах для основного газотурбинного двигате­

ля (турбостартерах), устройствах для обеспечения летательного аппа­

рата сжатым воздухом (турбокомпрессорах).

Несмотря на то что осевые и центробежные компрессоры исполь­

зуются в авиации уже достаточно давно, вопросы разработки эф ф ек­

тивных методов их расчета и проектирования с целью создания эконо­

мичных и высоконапорных компрессоров остаются актуальными и в

настоящее время.

Глава 1

ОБЩ ИЕ ВОПРОСЫ ТЕОРИИ ТУРБОМАШИН

1.1. НАЗНАЧЕНИЕ ТУРБОМАШИН В ДЛА

Чтобы уяснить место и назначение турбомашин среди двигателей

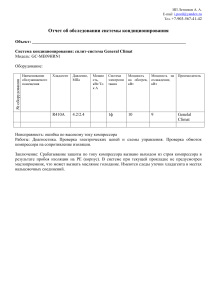

летательных аппаратов (ДЛА), необходимо рассмотреть принципиаль­

ную схему (рис. 1.1) и цикл ГТД в

/?, F-координатах (рис. 1.2). Циф­

КСГ

рами 7, 2, 5, 4 на рисунках помече­

ны соответствующие сечения в ос­

новных узлах ГТД. Весь цикл со­

стоит из процессов, происходящих

в различных узлах ГТД.

Компрессор К засасывает ат­

мосферный воздух, повышает его

давление (процесс 7, 2) и направ­

ляет в камеру сгорания КСГ. Сюда

же через форсунки впрыскивается

топливо, подаваемое из бака Б на­

сосом 77. Выделяемая при сгорании топлива тепловая энергия повыша­

ет температуру рабочего тела — газа (процесс 2, 5). Из камеры сгора­

ния газ входит в турбину Г, где давление его снижается (в рассматрива­

емом случае до атмосферного) (про­

цесс 5, 4). Процесс 4, 7 соответст­

вует замене горячих продуктов сго­

рания, выходящих из турбины (точ­

ка 4), холодным воздухом, который

всасывается компрессором (точка 7).

Повыш ение давления воздуха в

компрессоре требует затрат меха­

нической работы. При расширении

газа в турбине на ее валу получа­

ют мощность. Эта мощность ока­

зывается большей, чем требуется

Рис. 1.2. Цикл ГТД на р, К-диаграмме

на привод компрессора и насоса.

Таким образом образуется свободная мощность (энергия), которая и

используется для создания тяги двигателя (в рассматриваемом случае

с помощью воздушного винта В).

Следовательно, назначение авиационного компрессора — повы­

шать давление атмосферного воздуха и подавать его в требуемом ко­

личестве потребителю. В этом и состоит его полезный технический

эффект. Авиационная газовая турбина производит механическую ра­

боту на валу. Насосы служат для подачи потребителю жидкостей

(топливо, окислитель, масло) в требуемых количествах и заданных па­

раметров.

Рассмотрим некоторые общие для всех типов турбомашин вопросы.

1.2. УПРОЩЕНИЕ РАСЧЕТНОЙ МОДЕЛИ ТУРБОМАШИНЫ

Реальный поток рабочего тела в проточной части турбомашин су­

щественно неравномерный и по окружности, и по высоте. Имеют место

вихревые течения у цилиндрических поверхностей, ограничивающих

проточную часть и за кромками каждой из

лопаток. В качестве контрольных сечений

в ступени компрессора (рис. 1.3,а) прини­

маются сечения: 7-7 на входе в рабочее ко­

лесо ступени, 2-2 на выходе из рабочего

колеса, 3-3 на выходе из ступени. В этих

сечениях фактически существуют неустановившиеся поля скоростей и неравномер­

ное поле всех других параметров.

В общем случае параметры потока (ско­

рость с, давление р, температура Т ) зависят

от времени и трех пространственных коор­

динат: а — вдоль оси компрессора; и — в

направлении вращения рабочего колеса в

плоскости, перпендикулярной оси комп­

рессора; г — в направлении радиуса. Так, на­

пример, вектор абсолютной скорости ^ р ас­

кладывается на три составляющие: осевую

составляющую са , окружную составляю­

щую си и радиальную составляющую сг

(рис. 1.3,6).

Аналитический расчет вихревых тече­

Рис. 1.3. Схема проточной ча­

ний

во всех подробностях применительно к

сти (а) и разложение векто­

ра абсолютной скорости с в

проточной части турбомашин наталкивает­

точке А на составляющие (б)

ся пока что на непреодолимые трудности.

Поэтому в инженерной практике используются расчеты, базирующие­

ся на различных упрощениях и допущениях.

Можно, например, с самого начала отказаться от изучения течения

во всех деталях и в контрольных сечениях оперировать не с истинны­

ми в каждой точке, а с некоторыми осредненными по всей площади

сечения среднеинтегральными параметрами. В этом случае расчет ос­

новных величин (скорости, давления, энтальпии, температуры), харак­

теризующих течение, сразу же становится простым.

При таком подходе теория течений в лопаточных решетках сво­

дится к хорошо изученной в газовой динамике теории одномерных

т ечений однородных пот оков в прямых каналах. В одномерной

(струйной) модели течения параметры потока зависят только от одной

координаты а. С учетом сказанного,

например, эпюра распределения осе­

вых скоростей потока са по радиусу

проточной части ступени компрессо­

ра будет иметь вид, показанный на

рис. 1.4,6, вместо приведенного на

рис. 1.4,а.

Именно на упрощении, связан­

ном с осреднением потоков, и стро­

ится одномерная теория турбома­

Рис. 1.4. Эпюра распределения осе­

шин. При этом среднеинтегральные

скорости са по радиусу г проточ­

значения параметров потока в конт­ войной

части ступени компрессора:

рольных сечениях считаются равны­ а — действительный поток; б — осредненный поток

ми тем, которые получаются по фор­

мулам одномерной теории. Таким образом,

давление

Р ср =

J P dF~PonH î

F

температура

J pcaTdF

Т’с р =

энтальпия

~ Годн !

q

J pcJdF

.

lcp -

F ___________ .

Q

~ *ОДН

;

j рC ffia d F

сса ср =

« с одн »

“ I _______

q

где F — площадь проходного сечения; р — плотность; са — местная

осевая скорость; G — масса воздуха.

Аналогично окружная и радиальная составляющие скорости:

1 Рсас и d F

= F_________ .

Си с р -

Q

J PCgPr d F

= F_________

~ С и ОДН i

Сг с р -

Q

~ С Г ОДН*

Здесь р, р, с — местные (в пределах элемента площади) значения

давления, плотности и скорости. Расход рабочего тела

G= \

Pса dF « (рСд^Оодн •

F

Зная перечисленные параметры, можно рассчитать работу, требу­

емую, например, на вращение компрессора, оценить потери в лопаточ­

ных решетках, КПД турбомашины и др.

В общем случае осреднение параметров можно проводить на ос­

нове законов сохранения количества движения (сср), сохранения массы

(Серб), сохранения энергии (сср£). При этом не будет выполняться ра­

венство осредненных величин, т.е. сср Фсср q Фсср £ . Эти вопросы под­

робно рассмотрены академиком Л.И. Седовым*

Однако только при осреднении на основе уравнения сохранения

количества движения справедливо простое соотношение абсолютной

с, относительной w и переносной (окружной) и скоростей в виде

с^= й?+ и*. Во всех других случаях осреднения указанное соотношение

скоростей не выполняется и одномерная теория турбомашин сущест­

венно усложняется. Поэтому при одномерной теории под среднеин­

тегральными значениями параметров потока понимаются величины,

полученные осреднением на основе уравнения сохранения количества

движения.

Среднеинтегральные параметры принято относить к среднему ди­

аметру проточной части турбомашины. При этом следует помнить, что

найденные описанным простым методом по одномерной теории вели*

Седов Л.И. Методы подобия и размерности в механике. — М.: Наука, 1967.

чины будут, конечно, отличаться от действительных. Но как показы­

вает многолетний опыт создания турбомашин на базе одномерной те­

ории, отличия эти таковы, что при внесении опытных поправок обес­

печивают вполне приемлемую инженерную точность. Но при относи­

тельно длинных лопатках турбомашины (например, первые ступени

компрессора) ошибки одномерной теории становятся существенными

и приходится учитывать реальное изменение параметров по высоте

проточной части (см. гл. 5).

В этом случае необходимо применять трехмерные модели течения

в турбомашинах. Однако в связи со сложностью таких моделей боль­

шее распространение получили двухмерные модели турбомашин.

1.3. УРАВНЕНИЯ ОДНОМЕРНОЙ ТЕОРИИ ТЕЧЕНИЯ ГАЗОВ

Напомним известные из термо- и газодинамики уравнения одно­

мерной теории, на основе которой создается математическая модель

турбомашины. Здесь приводятся лишь уравнения наиболее часто ис­

пользуемые в теории турбомашин, другие же даются в тех случаях,

когда это нужно для изучения определенных вопросов теории.

Уравнение сохранения энергии имеет вид

*1 + c\/2 + Z\ ± Gbh- A jh= **2+ c2/2 + Z2 .

(1.1)

В компрессорах и турбинах авиационных ГТД потенциальной

энергией положения z можно пренебречь. Часто можно не учитывать

и теплоту б вн, отводимую через корпус турбомашины во внешнюю

среду. Тогда, например, в применении к компрессору вместо (1.1)

можно записать

Г^2

п2

.*

.*

d

( 1.2)

“*^вн — 2 Ч) + 2 2

Эта формула позволяет рассчитать по одномерной теории потреб­

ную работу L K для привода компрессора как разность полных энталь­

пий на выходе и на входе компрессора.

Уравнение первого закона термодинамики является частным

случаем уравнения сохранения энергии для покоящегося газа. В эле­

ментарном виде оно записывается следующим образом:

dQ = d i-V d p = d i - ^ - .

(1.3)

Здесь Q = Qb h б т р — вся теплота, подводимая к рабочему телу:

внешняя QBH (подвод, отвод) и внутренняя QTp (подвод), эквивалент­

ная работе сил внутреннего трения LR.

После интегрирования выражения (1.3) между контрольными се­

чениями 1 и 2 имеем

2

(1.4)

Обобщенное уравнение Бернулли (механическая формула урав­

нения энергии) получается из совместного рассмотрения уравнений

энергии (1.1) и первого закона термодинамики (1.4).

Запишем уравнение (1.1) в виде

где на основе (1.4)

2

После преобразований получаем обобщенное уравнение Бернулли

(1.5)

Например, для компрессора при (z2 - z i ) « 0 подводимая к валу внеш­

няя работа

( 1.6)

тратится на совершение политропной работы сжатия, на изменение

кинетической энергии потока и на преодоление сил трения.

Уравнение сохранения массы (уравнение неразрывности) в конеч­

ных величинах записывается в виде

G = ç>\C\F= P2C2-F= const

(1.7)

dp de dF

= 0.

р * c +F

( 1.8 )

Уравнение сохранения количества движения имеет вид

Р ' = тс2 - т с 1.

(1.9)

В проекции на какую-либо из осей (а, и, г) в установившихся усло­

виях сила Р ', действующая на поток со стороны обтекаемых тел (лопа­

ток), численно равна секундному изменению количества движения тс.

Заметим, что действующая со стороны потока на лопатки сила

Р = - Р ' = тс± - т с 2 .

Уравнение сохранения моментов количества движения запи­

сывается в виде

МйН= тг?с2 - т г хс х .

(1.10)

Момент внешних сил относительно какой-либо оси, действующих

в установившихся условиях со стороны обтекаемых тел на поток, равен

изменению момента количества движения тге секундной массы рабо­

чего тела относительно той же оси. Например, относительно оси вра­

щения ступени компрессора момент Мк внешних сил, приложенных к

валу рабочего колеса, может быть рассчитан по формуле

Мк = тс2иГ2 - тс\иг \ ,

(1.11)

где С2ы, С\и — окружные составляющие скоростей на входе и выходе

из рабочего колеса; г2 , г\ — средние радиусы на входе и выходе из

колеса.

Теория турбомашин (рабочие процессы в них) включает изучение

как термодинамических, так и аэрогидродинамических процессов, про­

текающих в них. В термодинамике турбомашин рассматриваются зако­

номерности превращ ения энергии, т.е. изменение параметров

(р, с, Ту i) в процессе превращений. Для описания этих процессов ис­

пользуются уравнения энергии, I и II законы термодинамики, уравне­

ние состояния. Аэрогидродинамика турбомашин занимается изучени­

ем силового взаимодействия между лопатками и протекающим рабо­

чим телом, а также явлений в пограничном слое. При решении таких

задач используются уравнения движения и вытекающие из них урав­

нения сохранения количества движения и моментов количества дви­

жения, теорема Жуковского о подъемной силе, соотношения для оп­

ределения ускорения и сил Кориолиса. Связующим звеном этих двух

типов уравнений являются закон сохранения массы (уравнение нераз­

рывности) и механическая форма закона сохранения энергии (уравне­

ние Бернулли).

Вопросы и задачи для самостоятельной подготовки

1. Каковы области применения турбомашин (и, в частности, компрессора)

в технике?

2. Для чего предназначен компрессор в газотурбинном двигателе?

3. В чем заключаются различия между компрессором и турбиной по их

назначению в газотурбинном двигателе?

4. Какова фактическая эпюра скоростей в контрольных сечениях проточ­

ной части ступени компрессора?

5. Что предполагает теория одномерных течений в контрольных сечениях

проточной части компрессора?

6. На основе каких базовых законов следует проводить осреднение пара­

метров в контрольных сечениях турбомашины?

7. На базе какого закона осреднение параметров потока дает простое со­

отношение скоростей в виде с^мм-и*?

8. В каком случае и почему применение одномерной теории приводит к

большим ошибкам в расчетах параметров компрессора: при относительно

длинных лопатках компрессора или относительно коротких?

9. Разность каких двух величин позволяет рассчитать потребную работу

для привода компрессора?

10. Определить потребную площадь кольцевого сечения компрессора,

если плотность воздуха р и его скорость (в контрольном сечении) равны соответственно р = 2 кг/м и с = 200 м/с, а расход через компрессор составляет

G = 40 кг/с.

Глава 2

ОСЕВЫЕ МНОГОСТУПЕНЧАТЫЕ КОМПРЕССОРЫ.

ОСНОВНЫЕ СВЕДЕНИЯ

2.1. УСТРОЙСТВО, УЗЛЫ, НАЗНАЧЕНИЕ

В современных авиационных газотурбинных двигателях давление

воздуха в компрессоре должно быть в 8—30 и более раз выше атмос­

ферного. Такие величины могут

быть достигнуты в многоступенча­

тых осевых компрессорах (рис. 2.1).

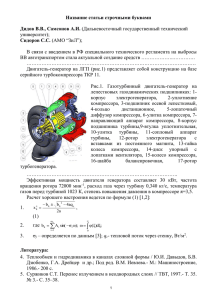

Осевой компрессор состоит из

двух основных узлов: ротора 1 и ста­

тора 2. Проточная часть такого ком­

прессора приблизительно парал­

лельна оси вращения, что и обусло­

вило его название: осевой. Ротор

компрессора представляет собой ба­

рабан или соединенные между со­

бой диски, на которых располагают­

ся ряды лопаточных венцов 5. Ве­

нец вращающихся лопаток вместе с

диском, на котором они размещают­ Рис. 2.1. Схема многоступенчатого осе­

вого компрессора

ся, называется рабочим колесом

(РК), а сами лопатки — рабочими

лопатками. Статор компрессора состоит из корпуса с укрепленными в

нем неподвижными венцами направляющих лопаток 4.

Совокупность одного рабочего колеса и расположенного за ним

направляющего аппарата (НА) называется ступенью компрессора.

Повышение давления (сжатие) воздуха происходит как в рабочем

колесе, так и в направляющем аппарате. Величина этого повышения в

одной ступени невелика. Так, в дозвуковых ступенях давление повы­

шается не более чем в 1,15—1,3 раза. Для достижения более высоких

давлений приходится ставить несколько последовательно располо­

женных друг за другом отдельных ступеней. Современные авиацион­

ные осевые компрессоры имеют до 15 ступеней и более.

17

Подвод воздуха к первому рабочему колесу компрессора осуще­

ствляется конфузорным входным устройством 7. Назначение входного

устройства — обеспечивать на входе в рабочее колесо равномерное

поле давлений и скоростей при минимальных гидравлических потерях.

Часто во входном устройстве устанавливается неподвижный входной

направляющий аппарат (ВНА) 6, о необходимости постановки которо­

го будет рассказано в разд. 3.3.

Для сбора воздуха и подачи его к потребителю (камере сгорания)

за последней ступенью устанавливают диффузорное выходное уст­

ройство 5.

Изменение параметров воздушного потока вдоль проточной части

схематично показано на рис. 2.2 (обозначения контрольных сечений

соответствуют рис. 2.1).

Следует заметить, что снижение

давления во входном устройстве 7 и

повышение давления в выходном ус­

тройстве 5 происходит за счет изме­

нения площади проходного сечения

на этих участках проточной части

компрессора. Вследствие конфузорности входного устройства скорость

потока в этой зоне увеличивается,

что обеспечивает более равномер­

ный поток на входе в компрессор

(сечение вх-вх на рис. 2.1), а следо­

вательно, и меньшие гидравличе­

Рис. 2.2. Изменение параметров воз­

духа по тракту многоступенчатого

ские потери. Диффузорное выходное

компрессора

устройство 5 обеспечивает сниже­

ние скорости потока до величины, необходимой для нормальной (без

срывов потока) работы камеры сгорания.

2.2. ОСНОВНЫЕ ПАРАМЕТРЫ

В теории многоступенчатых осевых компрессоров используется ряд

исходных параметров. Рассмотрим восемь наиболее важных из них.

1. Степень повышения давления в осевом компрессоре

Рк

^К"* ♦ ” ^CTj

(2. 1)

Р вх

где р * , р*х — давление заторможенного потока воздуха за компрессо­

ром и на входе в компрессор соответственно;

— степень повыше­

ния давления в /-й ступени. В стартовых условиях степень повышения

давления я* предопределяет давление воздуха за компрессором

* * * В условиях полета давление будет повышаться также за

Р к ~Р вх '

счет скоростного напора. При полетном числе Маха Mv повышение

давления в сечении а-а (см. рис. 2.1) составит

* Ру ( t , к - 1 м 2 к - 1

V~ P a ~ l

2 МК

( 2 .2 )

Например:

Пу= 1,2 при М„ = 0,5; пу - 1,9 при Ми= 1,0; гс£= 30 при М„=3,0.

С учетом потери полного давления во входном устройстве 6ВХ=

*

= — (5*х< U суммарное давление будет определяться как

*

*

* £+

KZ = ТСу • КК• ОвХ.

2.

Отношение диаметра втулки рабочего колеса DBT к наружному

диаметру DK , называемое относительным диаметром втулки dBT

(рис. 2.3). В многоступенчатом

осевом компрессоре относитель­

бх

1

2

з

ный диаметр втулки для различ­

ных ступеней меняется в пределах

от dBT= 0,35—0,45 в первой ступе­

ни до 0,90—0,92 в последней сту­

пени.

3.

Средний диаметр рабочего

колеса (см. рис. 2.3)

Таким образом, средний диа­

метр определяется как диаметр

окружности, делящ ей пополам

площадь проходного сечения про­

точной части.

Рис. 2.3. Схема ступени осевого комп­

рессора

На рис. 2.3, кроме того, показаны: высота лопатки h = к ~ - т

- ; ра­

диальный зазор над рабочими лопатками Аг; осевой зазор между со­

седними венцами лопаток As.

4.

Расход воздуха через компрессор в соответствии с уравнением

сохранения массы

С?в = p i^ cisin o ti,

(2.4)

где p i , с\ — плотность и скорость воздуха на входе в рабочее колесо

РК первой ступени компрессора (контрольное сечение 1 на рис. 2.3);

а 1 — Угол входа потока в рабочее колесо. При отсутствии входного

направляющего аппарата ВНА во входном устройстве (Х\ = 90°.

Площадь проходного сечения

^ = |( Я к - ^ т ) = ^ р О - 5 в т ) -

5. Коэффициент производительности компрессора GK= yr~ • В

многоступенчатых компрессорах плотность воздуха р в первых ступе­

нях небольшая. В этих условиях выбор малых значений относительно­

го диаметра втулки dBT позволяет при заданном расходе воздуха GB

уменьшать габариты компрессора (DK) или при заданных габаритах

увеличить расход, т.е. увеличить производительность компрессора.

Для комплексной оценки пропускной способности компрессора

(по входному сечению) используется коэффициент производительно­

сти, определяемый по формуле

-

_ GB _ Pi^iCisinai

К

°кр

РкрРк/тр

’

(2.5)

где GK— отношение действительного расхода воздуха через компрес­

сор к критическому GKp. Критический расход достигается в случае от­

сутствия втулки (dBT= 0) и при осевой скорости воздуха на входе, рав­

ной критической скорости. Другими словами, критический расход чис­

ленно равен расходу через трубу с площадью проходного сечения на

кЕ%

входе FTр =

и при са =

.

Так как P\C\/pKTf K^ = q(k\) есть безразмерная плотность тока, опре­

деляемая по газодинамическим функциям, окончательно коэффици­

ент производительности можно записать в виде

= $(>«!) О - 5в2т) sin CCJ.

(2.6)

Понятие о дозвуковых, трансзвуковых и сверхзвуковых компрессо­

рах будет дано в разд. 3.3, а пока лишь укажем, что в современных

дозвуковых компрессорах максимальное значение GK= 0,6—0,65; в

трансзвуковых — GKдо 0,7; в сверхзвуковых — GKдо 0,75.

Предельная величина GKограничивается величинами #(Х,!) = 1, т.е.

Xi = 1, и равна

Ск. пр = 0 —^вт) s*n а 1 •

Из формул (2.5) и (2.6) легко получается удобная расчетная фор­

мула для определения расхода GB. С учетом того что

G* = GK• GKp ;

Ркр = Pt

GKp= Ркр •скр FTp ;

1

Л

к + 1 1/Jt-l > сч>

2

Pi

—

1 R T '

P Ï - R T 1*

У

получаем

Pi

G B = SB

V r*

?(^i) Fi sin a ! ,

где коэффициент

5В= VA:

(

2

'\*±I

к - 1 •—

к+ 1

R

(при к = 1,4 и R = 287,3 Дж/(кг град); sB= 0,0404 ).

Подставив в выражение (2.7)

^1 = 4

(2.7)

и заменив

9(^l) (1 - dvr) sin otj = GK,

получим

(2 .8)

Как видно из последнего выражения, при прочих равных условиях

рост коэффициента производительности позволит уменьшить наруж­

ный диаметр первой ступени компрессора, а следовательно, и всего

компрессора, так как обычно диаметр первой ступени определяет мак­

симальную габаритную площадь поперечного сечения компрессора.

6.

Лобовая производительность. Иногда производительность ком­

прессора оценивают, относя расход воздуха к лобовой площади колеса

компрессора на входе, т.е. в виде

кг/с

л°б ^лоб м2

где Fno(5 — максимальная габаритная площадь поперечного сечения

компрессора.

Коэффициент производительности непосредственно связан с ло­

бовой производительностью компрессора

(2.9)

Таким образом, при заданном GK лобовая производительность

С?лоб будет зависеть от условий работы компрессора, т.е. от высоты и

скорости полета. В стартовых условиях для дозвуковых компрессоров

Оцоб= 150—160 кг/(с • м2), в трансзвуковых и сверхзвуковых С?ло(5=

= 180—200 кг/(с • м2) и выше.

7.

КПД осевого компрессора. На рис. 2.4 изображен в координа­

тах /, S процесс повышения давления воздуха в компрессоре. Изоба­

ры pi = const и р к = const соответствуют давлению воздуха перед и за

компрессором. Точка 1* отражает состояние воздуха на входе в ком­

прессор. В авиационных компрессорах теплообмен между потоком

воздуха в компрессоре и окружающей средой незначителен. Поэто­

му будем считать, что внешний теплообмен в компрессоре отсут­

ствует. Бели сделать допущение, что

воздух в компрессоре лишен вязко­

сти, то процесс повышения давления

в нем будет протекать при постоян­

ной энтропии, изображенной на рис.

2.4 линией 1* - kJ. В действительно­

сти всл ед стви е выделения тепла

трения в процессе сжатия темпера­

тура за компрессором будет выше,

чем в изоэнтропном процессе. В

результате реальный процесс изо­

бражается линией 1* -к*.

Рис. 2.4. 1,5-диаграмма процесса

Таким образом, в компрессоре

сжатия в осевом компрессоре

полезно используется не вся затра­

ченная работа LK, а лишь часть ее — изоэнтропная работа повышения

давления

, определяемая по параметрам торможения на входе и вы­

ходе. Отношение L^ к затраченной работе LK

(2 . 10)

характеризует степень совершенства процесса повышения давления в

компрессоре и называется КПД компрессора.

Используя уравнение сохранения энергии, КПД можно выразить

через перепад энтальпий в конце и начале процесса сжатия:

Лк =

(2.11)

При ср = const можно также записать

Лк —

(2.12)

В современных дозвуковых осевых компрессорах Т|к = 0,84— 0,88 и

зависит от степени повышения давления в компрессоре. При этом, чем

больше

, тем меньше цк . В транс- и сверхзвуковых компрессорах

Г|к при тех же величинах тс* примерно на 2% ниже, чем в дозвуковых.

В малоразмерных компрессорах (GB< 10 кг/с) КПД ниже, чем в пол­

норазмерных примерно на 2—3%.

В теории и практике проектирования компрессоров авиационных

ГТД КПД Г|к называется внутренним изоэнтропическим КПД по пара­

метрам торможения.

Иногда в качестве полезного эффекта можно принять политропическую работу сжатия по параметрам торможения Ljj n . Тогда внут­

ренний политропический КПД по параметрам торможения согласно

определению запишется в виде

Как будет показано в разд. 4.2, политропический КПД непосредст­

венно связан с показателем политропы сжатия, что иногда удобно для

описания процесса.

8.

Важной величиной для ступени и компрессора в целом является

окружная скорость ик на наружном диаметре рабочего колеса. Чем

больше эта величина, тем большая работа может быть передана воз­

духу. Тем самым с увеличением ик степень повышения давления

ст

в каждой ступени возрастает, а следовательно, для получения задан­

ного тс* всего компрессора потребуется меньшее число ступеней, что

приведет и к уменьшению габаритов.

Однако увеличению мк препятствуют, с одной стороны, прочность ра­

бочего колеса, с другой — ограничение по числам Маха (см. разд. 3.3).

Поэтому в современных осевых компрессорах окружная скорость на

периферии рабочего колеса первой ступени лежит в следующих пре­

делах:

для дозвукового компрессора ик = 300—360 м/с;

для трансзвукового компрессора мк = 360—420 м/с;

для сверхзвукового компрессора ик = 420—450 м/с и более.

2.з. Требования

к осевым компрессорам

В число наиболее важных требований к авиационным компрессо­

рам входят следующие: минимальные габариты и масса, высокий КПД,

благоприятное протекание характеристики, высокая надежность, до­

пустимый шум.

Габаритные диаметральные размеры компрессора предопределяют

лобовое сопротивление двигателя, а масса — полезную нагрузку ле­

тательного аппарата. Чем меньше при прочих равных условиях масса,

тем больше полезная нагрузка. Масса современных осевых компрессо­

ров составляет 30—35% от всей массы двигателя.

Требование высокого КПД предъявляется к любому двигателю.

Для авиационных ГТД это требование особенно важно. КПД компрес­

сора оказывает существенное влияние на КПД цикла двигателя и, сле­

довательно, на его экономичность. Расчеты показывают, что ухудше­

ние КПД компрессора на 1% увеличивает удельный расход топлива

ГТД Gyjx на 1% и снижает удельную тягу ГТД на 1,2—1,6%. Осевой

компрессор, как и весь газотурбинный двигатель, в процессе эксплу­

атации работает в широком диапазоне режимов по оборотам, темпера­

туре и давлению на входе. Поэтому очень важно, чтобы высокие зна­

чения КПД и тс* компрессора обеспечивались как в условиях старта

(на земле), так и в условиях полета на разных высотах и скоростях.

Для этого характеристики компрессора должны быть такими, чтобы

КПД и

менялись мало при широком изменении рабочих режимов.

Требование надежности конструкции обязательно для любой ма­

шины. Применительно к авиационным ГТД это требование имеет без­

условный характер, т.е. конструкция компрессора должна гарантиро­

вать абсолютную надежность работы в течение всего моторесурса

ГТД. Поломка лопатки, например, влечет за собой аварию двигателя,

а разрыв диска — аварию летательного аппарата. Требование высокой

надежности выполняется благодаря правильному расчету и конструи­

рованию, выбору материалов и рациональных запасов прочности.

Важной проблемой современных авиадвигателей (особенно для

транспортной авиации) является снижение уровня шума. И хотя ком­

прессор — не основной источник шума, его доля остается весьма су­

щественной. С целью уменьшения шума от компрессора применяют

специальные звукопоглощающие и звукоотражающие покрытия в зо­

нах расположения вентилятора и подводящих воздушных каналов,

снижают окружные скорости в рабочих лопатках, увеличивают осевые

зазоры между лопаточными венцами, иногда отказываются от ВНА в

ТРДД и т.д.

2.4. КЛАССИФИКАЦИЯ ОСЕВЫХ КОМПРЕССОРОВ

Осевые компрессоры в зависимости от числа ступеней подразде­

ляются на одноступенчатые вентиляторы и многоступенчатые. В зави­

симости от отношения скоростей потока на входе в рабочее колесо к

местной скорости звука различают дозвуковые, околозвуковые (транс­

звуковые) и сверхзвуковые компрессоры. Все многоступенчатые комп­

рессоры могут быть одновальные (однокаскадные), двухвальные

(двухкаскадные), трехвальные (трехкаскадные). По степени напорности многовальные компрессоры делятся на вентиляторы, или каскады

низкого давления (КНД), каскады среднего давления (КСД), каскады

высокого давления (КВД). Кроме того, многоступенчатые компрессо­

ры могут быть еще и комбинированными, если в качестве последней

ступени используется центробежная или диагональная ступень комп­

рессора.

В авиационных ГТД одноступенчатые осевые компрессоры не при­

меняются из-за их малой степени повышения давления. Исключение

составляют вентиляторные ступени каскада низкого давления в ТРДД

с большой степенью двухконтурности (рис. 2.5).

Вентиляторные ступени вы­

полняются, как правило, трансзву­

ковыми или сверхзвуковыми и име­

ют я* = 1,5— 1,9, что в 2 — 2,5 раза

больше, чем в дозвуковых ступе­

нях. Это обстоятельство позволяет

сократить общее число ступеней и

тем самым уменьшить массу всего

компрессора.

Рис. 2.5. Схема компрессора с вентиля­

Однако при работе вентиля­

торной ступенью

торной ступени на нерасчетных ре­

жимах ее КПД резко снижается,

что приводит к снижению КПД Т|к всего компрессора. В разд. 5.7 от­

мечаются пути повышения эффективности вентиляторных ступеней.

Здесь же отметим, что при окружных скоростях на периферии рабо­

чего колеса ик = 400—450 м/с столь высокие степени повышения дав­

ления могут быть реализованы в одноступенчатом вентиляторе, со­

стоящем из рабочего колеса и направляющего аппарата, т.е. без вход­

ного направляющего аппарата.

С целью увеличения производительности вентилятора относи­

тельный диаметр втулки dBT выбирается в пределах от 0,35 до 0,4, что

при ^ = 0,6—0,7 (по абсолютной скорости) и при отсутствии ВНА со­

ответствует наибольшему коэффициенту производительности GK=

= 0,75-0,78.

Если все ступени осевого компрессора сидят на одном валу и, сле­

довательно, вращаются с одинаковой частотой вращения л, то комп­

рессор называется однокаскадным или одновальным. Но при высоких

степенях повышения давления в таких компрессорах диапазон рабочих

режимов, в котором компрессор работает устойчиво, сокращается.

Чтобы исключить это, приходится применять различные способы регу­

лирования. Подробно об этом будет сказано в разд. 7.5; здесь же заме­

тим, что расширить диапазон устойчивой работы компрессора можно, ес­

ли одну часть ступеней посадить на один вал, а другую — на второй

вал и вращать их с разной частотой вращения. Такие компрессоры на­

зываются двухкаскадными и состоят из КНД и КВД. Схема такого ком­

прессора показана на рис. 2.6.

В ТРДД с большой степенью

_

КНД

КВД

двухконтурности выбор высоких

коэффициентов производительно­

сти для компрессоров высокого

д ш

н й н

давления может привести к необ­

ходимости постановки между вен­

тилятором и КВД переходника с Рис. 2.6. Схема двухкаскадного компрес­

сора

существенным уменьшением диаметра, как показано на рис. 2.5. Повышенный коэффициент произво­

дительности для КВД и наличие переходника является целесообраз­

ным для ТРДД с большой степенью двухконтурности, так как в этом

случае увеличиваются высоты лопаток последних ступеней компрес­

сора высокого давления.

В авиационных ГТД встречаются компрессоры и с тремя каскадами

(рис. 2.7). Более трех каскадов не делают. Двух-, трехкаскадные ком­

прессоры позволяют получать заданные величины тс* при меньшем

суммарном числе ступеней, чем в однокаскадном компрессоре. Это

объясняется тем, что в связи с повышением температуры ТБ по мере

сжатия воздуха, увеличивается скоро­

КНД

сть звука a = 'lkRTb и появляется воз­

можность увеличения окружной ско­

КСД

КВД

рости вращения колеса, т.е. частоты

вращения пквд > лКСд > лКНд •

/

I[ Ш И !ПЛ1П!П!П1

Недостатком многокаскадных ком­

и Т Т Т Т П 1111прессоров является значительное ус­

ложнение конструкции по сравнению

Рис. 2.7. Схема трехкаскадного

с однокаскадными схемами.

компрессора

Рабочий процесс в ступенях комп­

рессора существенно зависит от абсолютных и относительных скоро­

стей (чисел Маха). Подробно этот вопрос рассмотрен в разд. 3.3. За­

метим, что если указанные скорости меньше скорости звука по всей

высоте лопатки, то ступень называется дозвуковой. Если все ступени

компрессора — дозвуковые, то и компрессор называется дозвуковым.

#сли же скорости изменяются по высоте лопатки в ступени от дозву­

ковых до сверхзвуковых, то ступень называется трансзвуковой. Комп­

рессор, имеющий хотя бы одну такую ступень (абычно первую), назы­

вается трансзвуковым. Наконец, при сверхзвуковых скоростях по всей

высоте лопатки ступень называют сверхзвуковой. Сам компрессор при

этом также называется сверхзвуковым.

В современных двигателях с большой степенью двухконтурности

суммарная степень повышения давления я* ~ 30, в проектируемых дви­

гателях V поколения она доходит до я£ = 40, а у двигателей, планиру­

емых к 2000-му году, она достигнет, по-видимому, значений я* = 60.

Для создания высоконапорных компрессоров с приемлемым числом

ступеней при достаточно высоком значении КПД потребуются специ­

альные решения.

Анализ параметров выполненных компрессоров высокого давле­

ния ТРДД указывает на существование статистической зависимости

числа ступеней от я^Вд:

Лквд- ( 3...4) при достаточно высоком

значении КПД Лквд = 0,87—0,89.

Основная тенденция улучшения массогабаритных характеристик

КВД двухконтурных двигателей заключается в снижении числа ступе­

ней за счет существенного повышения окружных скоростей. Так, на

перспективных двигателях предполагается реализовать значения при­

веденной окружной скорости ик пр = 440 м/с, что позволит увеличить

среднюю напорность ступени в 1,2— 1,9 раза. В двигателях с большой

степенью двухконтурности при малых значениях dBT в вентиляторной

ступени окружная скорость во втулочных сечениях оказывается суще­

ственно малой. Для потока воздуха, входящего затем во внутренний

контур двигателя, у втулочных сечений вентилятора уменьшаются

энергия, передаваемая воздуху, и степень повышения полного давле­

ния до значений я* вт= 1Д Следовательно, возникает необходимость

установки дополнительной, так называемой подпорной ступени, по­

зволяющей достигнуть заданной степени повышения давления за вен­

тилятором и во втулочных сечениях. Поэтому компрессор низкого дав­

ления выполняют в виде вентилятора с одной, двумя, тремя подпор­

ными ступенями (рис. 2.8).

Подпорные ступени устанавлива­

ются на одном валу с вентилятором

и подают воздух только во внутрен­

ний контур двигателя, т.е. в комп­

рессор среднего или высокого дав­

ления. Особенности компрессора с

подпорными ступенями более под­

робно рассматриваются в разд. 8.3,

здесь же отметим только, что недо­

статком подпорных ступеней явля­

Рис. 2.8. Схема компрессора с подпор­

ется их малая напорность из-за ма­

ными ступенями

лых окружных скоростей, что обус-

ловлено пониженными оборотами компрессора низкого давления и

значительно меньшим наружным диаметром DK подпорных ступеней.

В малоразмерных газотурбинных двигателях, имеющих осевой

компрессор с достаточно высокой степенью повышения давления, ло­

патки последних ступеней компрессора получаются весьма короткими

(менее 15 мм), что неприемлемо из-за их низкого КПД. Другие типы

компрессоров (центробежные, диагональные), хотя и удовлетвори­

тельно работают при малых расходах, но достижение я£> 4—4,5 в них

весьма сложно. В связи с этим рациональной является схема осецент­

робежного (комбинированного) компрессора (рис. 2.9), в котором вме­

сто 4—5 и более последних осевых ступеней используется одна цент­

робежная ступень.

К недостаткам осецентробежно­

го компрессора относятся его доста­

точно сложная конструкция и боль­

шие габаритные диаметральные раз­

меры. С целью уменьшения диамет­

ральных размеров вместо центро­

бежной ступени может быть исполь­

зована ступень диагонального комп­

рессора (рис. 2.10).

С ущ ественной особенностью

компрессоров современных малораз­

Рис. 2.9. Схема осецентробежного

мерных двигателей является боль­

компрессора

шое разн ообрази е используемых

схем, включающих осевые, оседиагональные, осецентробежные, однои двухступенчатые центробежные компрессоры с суммарной степенью

повышения давления 7С^= 10—12.

С л ед у ет отм етить, что в случае применения двухступенчатого

центробеж ного компрессора с одинаковыми диаметрами рабочих ко­

лес, находящихся на одном валу, степень повышения давления в пер­

вой ступени будет несколько больш е, чем во второй. Это объясняется

больш ей тем пературой на входе во вторую ступень, чем на входе в

первую, что при одинаковой п одве­

д е н н о й р а б о т е б у д е т п р и в о д и ть к

сниж ению степени повы ш ения дав­

ления второй ступени.

Следует заметить, что комбини­

рованные компрессоры находят при­

менение в ГТД, предназначенных в

основном для легких вертолетов. Од­

нако в последние годы рассматрива­

Рис. 2.10. Схема оседиагонального

компрессора

ются возможности применения осецентробежного компрессора и в ка­

честве компрессора высокого давления перспективного ТРДД для ма­

невренного самолета.

Вопросы и задачи для самостоятельной подготовки

1. Сколько рабочих колес и направляющих аппаратов в 15-ступенчатом

осевом компрессоре?

2. Во сколько раз повышается давление воздуха в компрессорах совре­

менных ГТД?

3. Каково назначение входного и выходного устройств в осевом компрес­

соре?

4. Как меняется температура и давление воздуха по тракту осевого ком­

прессора, включая входное и выходное устройства, и почему?

5. Определите суммарное повышение давления в компрессоре в полет­

ных условиях, если скорость полета самолета vnojl= 1000 км/ч на высоте

* п ол = 8000 м; компрессор осевой, десятиступенчатый, степень повышения

давления в четырех ступенях равна 1,25, а в остальных — 1,27 (потерями во

входном устройстве пренебречь).

6. Какой угол входа потока

в рабочее колесо первой ступени компрес­

сора при отсутствии направляющего аппарата во входном устройстве?

7. Как изменится расход воздуха через компрессор, если уменьшить угол

входа потока (Xj в рабочее колесо первой ступени компрессора?

8. Как изменится расход воздуха через компрессор и коэффициент про­

изводительности, если уменьшить диаметр втулки рабочего колеса первой

ступени?

9. Как изменится КПД компрессора, если снизить температуру воздуха

на выходе из него?

10. Что произойдет с экономичностью ГТД, если ухудшится КПД комп­

рессора?

11. Чем обеспечивается требование высокой надежности конструкции

авиационного компрессора?

12. Почему необходима двухвальная (двухкаскадная) схема компрессора

при высоких степенях повышения давления?

13. Чем объясняется возможность получения заданной величины Як ПРИ

меньшем числе ступеней для двух- и трехкаскадных схем компрессора?

14. Зачем ставят подпорные ступени в каскаде низкого давления?

15. Чем вызвана необходимость применения комбинированных компрес­

соров в малоразмерных ГТД?

Глава 3

ТЕОРИЯ СТУПЕНИ ОСЕВОГО КОМПРЕССОРА

3.1. СХЕМА И ПРИНЦИП ДЕЙСТВИЯ.

ИЗМЕНЕНИЕ ПАРАМЕТРОВ ВОЗДУХА

ПО ДЛИНЕ ПРОТОЧНОЙ ЧАСТИ СТУПЕНИ

Как уже указывалось, многоступенчатый осевой компрессор пред­

ставляет собой ряд последовательно включенных друг за другом и со­

гласованных между собой ступеней. Поэтому принцип работы комп­

рессора можно рассмотреть на примере одной ступени (см. рис. 2.3).

При вращении компрессора воздух засасывается из атмосферы и,

попадая в межлопаточные каналы рабочего колеса, получает прираще­

ние момента количества движения (1.11). Полная энергия в потоке

возрастает, причем увеличивается как энергия давления, так и кине­

тическая энергия.

При рассмотрении теории рабочего процесса в решетке рабочих

лопаток удобно оперировать не с абсолютными скоростями потока с,

а с относительными w (относительно вращающихся лопаток). Так как

по условию (см. разд. 1.2) осреднение скоростей выполняется на ос­

нове уравнения сохранения количества движения, то справедлива про­

стая формула связи между абсолютной скоростью с, переносной и и

относительной w, а именно и^=с^-й*.

Меэклопаточные каналы в компрессорных решетках выполняются с

увеличивающейся площадью проходных сечений (диффузорными):

/2 k>/ ik !

(рис. 3.1). Таким образом, если перед рабочим коле­

сом давление pi и скорости потока в абсолютном и относительном

движении Cj и Wj соответственно, то за ним давление Р2 >Р\> скоро­

сти С2 > с 1 и W2 <wp Дальнейшее преобразование кинетической энер­

гии (с2/2) в давление происходит в направляющем аппарате. Из-за

диффу$орности его межлопаточных каналов в соответствии с уравне­

нием неразрывности скорость с3 становится меньше с2 . При этом, как

это следует из уравнения Бернулли, для несжимаемой жидкости дав­

сг_

ление р\ возрастает на Др » - рЛ

2 и, таким образом, Рз=Р2 + 4Р-*

Рис. 3.1. Элементарная ступень:

а — плоская решетка рабочего колеса; б — плоская решетка направляющего

аппарата; в — аэродинамический профиль

В итоге получается, что Рз>р2 >Р\) с\< с2 >с$. Обычно соотно­

шение площадей / 2Н и /зн в направляющем аппарате подбирают та­

ким, чтобы получить с3 ~ С\ . Если оперировать адиабатно заторможен­

ными параметрами в сечениях 1-1 и 3-3 ступени компрессора, то

♦

*

*

Ръ

Р2 >Р\ » а степень повышения давления в ступени я*т = — . Параметры

Р\

Рз> Рз> с3 > т; за рассматриваемой ступенью компрессора будут одно­

временно начальными параметрами для последующей ступени.

*Ввиду сравнительно малого изменения параметров в ступени приближенно можно

считать р = const.

Таким образом, течение воздуха через ступень можно рассматри­

вать как течение через систему диффузоров; при этом энергия, пере­

даваемая потоку, в рабочем4колесе расходуется на повышение давле­

ния р и кинетической энергии воздуха ^ /2 , а также на преодоление

гидравлических сопротивлений HR . После рабочего колеса воздух по­

ступает в межлопаточные диффузорные каналы направляющего аппа­

рата, где происходит преобразование кинетической энергии потока в

потенциальную без подвода энергии извне. Кроме того, в направляю­

щем аппарате потоку придается необходимое направление для входа

в рабочее колесо следующей ступени. Аналцгичный процесс повторя­

ется во всех z ступенях, так что суммар­

ная степень повышения давления в мно­

гоступенчатом компрессоре

*К = ^CTj ' п ст2 • • • * к стг •

В заключение укажем на характер

изменения параметров воздуха (с, р , р*9

Т*9 w) по длине проточной части от­

дельной ступени (рис. 3.2).

Важно подчеркнуть, что полное

давление р* возрастает только в рабо­

чем колесе ступени, так как здесь к воз­

духу подводится внешняя энергия. На

всех остальных участках величина р*

уменьшается, потому что часть энергии

тратится на преодоление гидравличе­

ских сопротивлений в проточной части.

Рис. 3.2. Изменение параметров

воздуха по длине проточной час­

ти ступени осевого компрессора

3.2. ПОНЯТИЕ ОБ ЭЛЕМЕНТАРНОЙ СТУПЕНИ.

ОСНОВНЫЕ ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ

ЛОПАТОЧНОЙ РЕШЕТКИ И ПРОФИЛЯ

Если рассечь проточную часть ступени осевого компрессора ци­

линдрической поверхностью на любом диаметре (сечение а-а на рис.

2.3) и развернуть полученное сечение на плоскости, то получим так

называемые плоские решетки рабочих и направляющих лопаток (см.

рис. 3.1,а и б). Чаще такие сечения берутся на среднем диаметре. Со­

четание плоских решеток рабочего колеса и направляющего аппарата

составляет элементарную ступень.

Сами лопатки представляют собой изогнутые аэродинамические

профили (рис. 3.1 ,в). На профиле различают: выпуклую часть (спин­

ку) 2, вогнутую часть (корыто) 5, входную 1 и выходную 4 кромки.

Средней линией профиля называют геометрическое место центров ок­

ружностей, вписанных в профиль. Отрезок прямой b, соединяющий

концы средней линии у входной и выходной кромок, называют хордой

профиля; стах — максимальная толщина профиля; s — ширина лопа­

точной решетки; t — шаг решетки, равный расстоянию между двумя

одноименными точками соседних профилей; Р1л и р2л — геометриче­

ские углы лопаток на входе и выходе из рабочей решетки (углы между

касательными к средней линии профиля и фронтом решетки). Следу­

ет иметь в виду, что углы потока воздуха (в относительном движении)

не совпадают с геометрическими углами лопаток на входе и выходе из

решетки. Поэтому их разность на входе в решетку называется углом

атаки i = pjл - Pj (для направляющего аппарата /с =

- о^), а на выхо­

де из решетки — углом отставания 5 = Р2Л- Р2 • Угол атаки i называет­

ся положительным, если Pi < р!Л, и отрицательными, если Pi > 01Л. На

выходе из решетки всегда Р2л > р2 . Профиль часто задают двумя ко­

ординатами: абсциссой х, отсчитываемой по хорде, и ординатами

спинки и корыта ус , ук . Кроме того, профиль характеризуется относительными значениями его параметров: относительной абсциссой

- х

_ Ус _ Ук

х = - ; относительными ординатами ус = —

= — относительной

толщиной профиля с = —— ; относительной вогнутостью (кривизной)

,

~z /m ax

профиля/ = —Т—

b

Важными параметрами профиля являются также абсцисса места

„

- а

максимальной вогнутости Xf = a и ее относительная величина д^ = —;

Х\ и Х2 — углы изгиба входной и выходной кромок профиля, образуе­

мые направлением хорды и соответствующими касательными к сред­

ней линии; у — угол выноса (угол установки профиля), образуемый

направлением хорды и фронтом решетки; 0 = Р2Л” Р1л — Угол кривиз­

ны или угол изгиба профиля (обычно 8 = 20—30°); b /t — густота ре­

шетки и t/b — относительный шаг.

3.3. ТРЕУГОЛЬНИКИ И ПЛАНЫ СКОРОСТЕЙ

ЭЛЕМЕНТАРНОЙ СТУПЕНИ.

ХАРАКТЕРНЫЕ ЧИСЛА МАХА И РЕЙНОЛЬДСА

Каждая ступень компрессора (кроме первой) имеет перед собой

направляющий аппарат предшествующей ступени. Здесь воздух закру­

чивается и попадает в решетку рабочего колеса под некоторым углом

(Xj к фронту решетки (рис. 3.3).

Перед первой ступенью осевого

компрессора часто устанавливаю т

входной направляющий аппарат. На

рис. 3.3 эта решетка лопаток показана

г

пунктиром. С помощью решетки ВНА

воздух может быть закручен (с^) как

по направлению вращения колеса, так

и в противоположную сторону. Так

что и к решетке рабочих лопаток пер­

вой ступени воздух может подходить

со скоростью ci под некоторым углом

ai к фронту решетки. В случае если

входной направляющий аппарат от­

сутствует, угол ai = 90°. Таким обра­

зом, на входе в решетку рабочих лопа­

ток можно построить входной треу­

гольник скоростей (рис. 3.3,а, где

й^=с^~м|). Аналогично может быть

построен выходной треугольник ско­

ростей (рис. 3.3,6, где С2 = н^ + Й2>- Углы потока с фронтальной поверхно­

Рис. 3.3. Схема и треугольники

стью решетки обозначаются: в абсо­

скоростей элементарной ступени:

лютном движении а; в относительном

а — вход в рабочую решетку;

б — выход из рабочей решетки;

движении р. Индексы еде, 7, 2, 3 соот­

в — выход из направляющей ре­

ветствуют контрольным сечениям в

шетки

ступени компрессора (см. рис. 2.3).

Треугольники скоростей, построенные из одной вершины, образу­

ют план скоростей (рис. 3.4), элементы которого широко используют­

ся в теории турбомашин. На рис. 3.4 помечены наиболее важные эле­

менты плана скоростей: cia ,

— расходные составляющие абсолют­

ной скорости; и>1 — относительная скорость на входе в лопаточную

решетку рабочего колеса; yv2 — то же на выходе из нее; ci — абсо­

лютная скорость на входе в решетку рабочего колеса; с2 — то же на

входе в решетку направляющего

аппарата (на выходе из рабочего

колеса); Ар = Р2 “ Pi — Угол пово­

рота потока в рабочей решетке;

à w u = W Xu- ^ 2 u

И Аси = ^ 2 и ~~ С \ и

разность окружных составляющих

скоростей

(при

U2 ~U\ = ы,

Awu = Аси). В направляющем аппарате поток подторм аж и вается

(с3 <с2) и поворачивается на угол

Дос = а 3-сх2 (рис. 3.3,в).

Таким образом, план скоростей позволяет наглядно изобразить

кинематические параметры ступени компрессора. Он содержит основ­

ные данные, необходимые для профилирования лопаток в рассматри­

ваемом сечении. Скорости воздуха и их составляющие, в том числе и

осевые, изменяются вдоль ступени компрессора.

Для простоты в теории осевых компрессоров считают, что

с 2 а = с \а = с а (см- Рис- 3.4).

Как видно из плана скоростей, максимальными являются относи­

тельная скорость w\ на входе в решетку рабочего колеса и абсолютная

скорость с2 на входе в направляющий аппарат. В теории компрессоров

w\

с2

эти скорости характеризуются числами Маха Mw = — и Мс = — соот1 а\

2 Û2

ветственно, где а\ и а2 — скорости звука в сечениях 1-1 и 2-2. В за­

висимости от значений чисел Mw и МСг компрессоры подразделяются

на дозвуковые, околозвуковые и сверхзвуковые. В дозвуковых комп­

рессорах во избежание больших по­

терь энергии числа Маха должны

быть меньш е единицы. Обычно

MWi < 0,85 и МСг < 0,85. При обтека­

нии потоком воздуха профиля ра­

бочих лопаток относительная ско­

рость w изменяется вдоль спинки и

корыта по различным законам. Ти­

пичное распределение скорости по

выпуклой (спинке) и вогнутой (ко­

рыто) поверхностям профиля в ре­

шетке приведено на рис. 3.5.

На спинке скорость w сначала

Рис. 3.5. Распределение скоростей по

быстро нарастает до некоторого

поверхности профиля

значения

превышающего значение скорости набегающего потока

w \ , а затем уменьшается почти линейно до значения м>2 . Поэтому да­

же при дозвуковых скоростях W\ на входе в лопаточную решетку

(MWi < 1) на спинке лопатки может появиться зона сверхзвуковых ско­

ростей. Торможение потока в этой зоне сопровождается появлением

местных скачков уплотнения и, следовательно, повышением потерь в

решетке. Кроме того, взаимодействие скачков уплотнения с погранич­

ным слоем мокет вызвать и срыв потока. В результате, начиная с не­

которого значения числа

набегающего потока, наблюдается рез­

кое увеличение потерь в решетке. Это значение

называется кри­

тическим числом MWiKp . Его величина зависит от появления местных

сверхзвуковых скоростей на спинке профиля.

Обычно в дозвуковых ступенях N ^ ^ = 0 ,8 —0,85 (меньшие зна­

чения в редких решетках). Очевидно, расчетные значения должны

удовлетворять условию

расч<

кр. Обычно М^1расч=0,75— 0,8.

Это в свою очередь приводит к ограничению окружной составля­

ющей скорости wХи (см. план скоростей), а следовательно, и к ог­

раничению 7С* с т .

Из рис. 3.6 видно, что узким сечением

(горлом ) реш етки является ее входная

часть, где

» и при G = const всегда

wi гор > wi Поэтому при дальнейшем увели­

чении относительной скорости w\ до неко­

торой величины W iin ax наступает момент,

когда в горле решетки лопаток достигает­

ся критическая скорость и происходит «заРис 36. схем а решетки

пирание» решетки. Дальнейшее увеличепрофилей компрессора

ние величины wx > w x тахневозможно. Число

на входе в решетку, при котором в горле канала достигается кри­

тическая скорость wkp и происходит запирание решетки, называется

максимальным числом Маха

max (для направляющей решетки со­

ответственно МСгтах ). Поэтому, чтобы иметь запас по запиранию, не­

обходимо ограничивать расчетные значения скорости w x так, чтобы

MWl расч^ Mwj max.

Увеличение максимального значения Mw max достигается за счет

применения специальных тонких профилей лопаток.

Величина MW) max связана с геометрией межлопаточного канала

следующим соотношением*:

Аг+ 1

у \к + 1

2к- 1

!= М„

у

Отсюда непосредственно следует, что увеличение предельных чисел

Mw max на входе в лопаточную решетку можно получить увеличением

F

•

1 min

Это достигается утонением профилей лопаток (уве­

отношения

личением Fmjn при прочих равных условиях) либо уменьшением угла

натекания ^ (изменением угла атаки i ).

В дозвуковых лопаточных решетках значение Mw шах не превышает

0,9. Поэтому при обычных условиях в дозвуковых ступенях ограниче­

нием по числам Маха являются числа MWj кр . Здесь уместно указать,

что при заданных окружной и и осевой са скоростях в ступени число

Маха MWj на входе в решетку можно снизить, если поток на входе в

рабочую решетку предварительно закрутить по направлению враще­

ния колеса на величину с1и . В этом случае скорость С\ = с 1а будет со­

ответствовать величине и направлению скорости с\ (рис. 3.7), а ско­

рость Wi при той же окружной скорости и — скорости w { <м>1 . Сле­

довательно, уменьшается и число Маха на

входе в решетку (MWi'<M Wj).

Закрутку потока по направлению вра­

щения принято называть положительной.

Конструктивно закрутку обеспечивают ус­

тановкой перед первой ступенью специ­

ального входного направляющего аппара­

та (см. рис. 2.3), а в промежуточных сту­

пенях — специальным профилированием

направляющего аппарата предыдущей

ступени.

Рис. 3.7. Треугольники скоро­

Другим важным параметром в тео­

стей при ciu = 0 и с\и * 0

рии компрессоров является число Рей­

* Холщевников K.B. Теория и расчет авиационных лопаточных машин. —

Машиностроение, 1970.

М.:

нольдсаКе. Для рабочей решетки число Re =

WlPl^PK

, где 6РК— хор­

да рабочей решетки (на среднем диаметре); щ — динамическая вяз­

кость. Величины W\ , pi и |ii определяются по параметрам воздуха на

входе в рабочее колесо первой ступени компрессора.

Как показывают исследования, при малых значениях числа Re на­

блюдаются повышенные потери полного давления Ç в решетках про­

филей. Характерное изменение потерь в зависимости от чисел Re для

разных толщин профиля с и чисел М показано на рис. 3.8. Начиная с

некоторых значений числа Re, потери Ç перестают зависеть от числа

Re. Интервал значений чисел Re, при которых Ç остаются практически

неизменными, называется областью автомодельности по числу Re.

Числа Re, при которых начи­

нается значительный рост по­

>

терь, называются критическими

0,07

с = 127о

числами ReKp. Для решеток осе­

0,06

/ W

0,05

вых компрессоров авиационных

1

0,04

ГТД Яе1ф= (2,0—3,0) 105 Поэ,М -0,5

ч \ /

0,03

С = 4 %'

тому следует избегать режимов

0,01

работы

к о м п рессо р а

при

0,01

Re < R ^ p . В малоразмерных ГТД

о

N 05

2105

3 4 0 s RB

при малых значениях хорды b ра­

бочих л о п ато к и при малых

Рис. 3.8. Изменение потерь в зависимости

от числа Re

плотностях воздуха на входе в

рабочее колесо pi (п о л ет на

больших высотах) Re может быть меньше R e^ . Кроме того, при ма­

лых значениях чисел Re существенное влияние на рост потерь оказы­

вает также сжимаемость (числа MWi ) и толщина профиля с.

\

3.4. СИЛОВОЕ ВЗАИМОДЕЙСТВИЕ МЕЖДУ ЛОПАТКАМИ И

ОБТЕКАЮЩИМ ИХ ВОЗДУХОМ. ТЕОРЕТИЧЕСКИЙ,

ЗАТРАЧЕННЫЙ И ПОЛЕЗНЫЙ НАПОРЫ СТУПЕНИ

На рис. 3.9 изображены плоская решетка лопаток рабочего колеса

на среднем диаметре ступени (а) и соответствующий ей план скоро­

стей (б). Координатная ось а параллельна оси компрессора, ось и ука­

зываем направление вращения решетки лопаток. Через Ри и Ра обозна­

чены составляющие аэродинамической силы Р, с которой поток дей­

ствуем на лопатку колеса в рассматриваемом элементе ступени. Эта

сила используется при расчете лопаток на прочность.

Рис. 3.9. Плоская решетка рабочего колеса (в) и план скоростей (б)

Сила Р' действующая со стороны лопатки на поток, определяется

как Р ' = - Р . Эту силу можно разлож ить на две составляю щ ие

Ра' и Ри\ каждую из которых легко определить по уравнению количе­

ства движения (см. разд. 1.3). Покажем это на примере рабочего коле­

са. Через решетку рабочих лопаток протекает воздух с секундной мас­

сой т = G. Тогда в окружном направлении со стороны каждой лопатки

на поток будет действовать сила

Рц' = — ( - w2m+ w1u) = ^ A wm,

zn

2Л

где zn — число лопаток рабочего колеса; м>2и > Wl“

ростей wj и м>2 на окружное направление.

Аналогично в осевом направлении

Ра + thJP \ -Р2> = ~ (w2e или

/ПГ

Ра = — (С7а~ Clа) +

2л

(Р2 ~PÙ ’

(3-1)

проекции ско

(3.2)

(3.3)

где t — шаг решетки; Нл — высота лопаток.

Тогда

Р'= M

2 + Pâ2

(3.4)

Имея составляющие силы, действующей на поток, можно опреде­

лить и работу, затрачиваемую на вращение лопаток рабочего колеса.

По общему определению, работа есть произведение силы на путь в на­

правлении действия силы. В рассматриваемом случае лопатки движут­

ся в окружном направлении (по оси и) и следует воспользоваться си­

лой Ри' Расчеты выполняются для расхода воздуха, равного 1 кг/с. В

этом случае Ри' = 1 Awu , а путь есть окружная скорость и м/с. Тогда

при и\ = и2 = и работа 1 кг воздуха определится как

Нт= и Awu .

(3.5)

С учетом того что Acu = Awu (см. треугольник скоростей), получим

Нт= и Аси = и(с2и- с 1и) .

(3.6)

Рассчитанную таким образом удельную работу принято называть

теоретическим напором ступени осевого компрессора или работой

Эйлера. Особо подчеркнем, что Ят — это не идеальная работа без по­

терь энергии, так как при ее расчете используются действительные

скорости потока с и w, определяемые с учетом всех потерь энергии,

кроме потерь от трения диска и утечек в радиальных зазорах.

Выражение (3.6) можно представить в ином виде, если применить

известные соотношения из треугольника скоростей. Так, воспользо­

вавшись теоремой косинусов и определив из входного и выходного

9

9

треугольников значения wf и w2 , после преобразования получим

и,2

и.2

W \-W 2

2 .2

C2 - C i

..2 ..2

U2 - U i

^ 2 C j u ~~U\C\u = ------ -------- + — j — + — —

.

С учетом последнего при u \= u 2 = u теоретический напор запишет­

ся в виде

w\ - w 2 с2 —с\

Ят = и(с* - сХи) = - + J - * + - у - 1 •

(3.7)

Из-за неравномерности потока по высоте лопаток Лл , трения дис­

ка, наличия радиальных зазоров Аг в лопатках (см. рис. 2.3) передава­

емая воздуху работа оказывается несколько меньше чем Ят .

Это уменьшение учитывается коэффициентом уменьшения теорети­

ческого напора Агн < 1. Величина коэффициента кн оценивается опытным

путем. В зависимости от места ступени в компрессоре кн = 0,99—0,88.

Первое значение относится к первой ступени, последнее — к z-й сту­

пени. Обычно снижение кн на каждую ступень составляет -0 ,0 1 . В

сверхзвуковых и околозвуковых ступенях принимается кн = 1,0.

Таким образом, затраченный напор в ступени или работа, затра­

чиваемая на вращение лопаток рабочего колеса, определится по фор­

муле

Hz = kH НТ = кн и Аси ,

(3.8)

где и — окружная скорость колеса на среднем диаметре Dcp ступени.

На /, 5-диаграмме величина затраченного напора Н2 изобразится в

виде вертикального отрезка i j - i j (рис. 3.10).

Затраченный напор в ступени компрессора можно также опреде­

лить и по обобщенному уравнению Бернулли (см. разд. 1.3):

Как видно из последнего выраже­

ния, затраченный напор расходуется

на совершение работы сжатия воздуха

з

на увеличение кинетической

J

Рис. 3.10. I, S - диаграмма процесса

сжатия в ступени осевого компрес­

сора

-

энергии воздуха в рабочем колесе

42 - c i2

и на преодоление гидравличе­

2

ских сопротивлений L r в рабочем колесе и направляющем аппарате.

Нагрузку ступени принято харак­

теризовать коэффициентом теорети-

н т

ческого напора HT= —z или коэффициентом затраченного напора

uî

Hz = —f . По статистическим данным, в выполненных дозвуковых ком»I

прессорах Hz имеют значения: в первых ступенях 0,16—0,18; в средних

0,28—0,3; в последних 0,23—0,26. (Значения окружной скорости на пе­

риферии лопаток мк указаны в разд. 2.2) Окружные скорости и и иК

связаны между собой соотношением

их = и —

D,cp

Или с учетом формулы (2.3)

“к

1----- =-----V (l+ d B

2T)/2

(3.9)

Следует отметить, что при расчете параметров потока в каком-ли­

бо сечении ступени компрессора, коэффициент затраченного или те­

оретического напора в данном сечении определяют как отношение на­

пора к квадрату окружной скорости на рассматриваемом радиусе.

В качестве полезного (изоэнтропного) напора в ступени авиа­

ционного компрессора принято считать изоэнтропный напор Я, расхо­

дуемый на повышение давления от параметров р \ , Т{ на входе в сту­

пень до параметров p \s , T$s за ступенью (см. рис. 3.10).

Изоэнтропный напор Я можно определить по перепаду энтальпий

в изоэнтропном процессе:

я=& -ч

(ЗЛО)

3.5. ОСНОВНЫЕ ПАРАМЕТРЫ СТУПЕНИ

В теории ступени осевых компрессоров используются следующие

основные понятия:

1.

Кинематическая степень реактивности. Как уже отмечалось

(разд. 3.1), вся работа в виде теоретического напора в ступени подво­

дится в рабочем колесе, но часть ее затрачивается на повышение дав­

ления в самом рабочем колесе (p2>Pi), а ДРУгая иДет на увеличение

(С2-С?)

Л

кинетической энергии — - — , т.е. на разгон потока в рабочем колесе

(с2 > с1). Затем в направляющем аппарате происходит подтормаживание потока, так что Рз>Р 2 - Лопатки рабочих колес и направляющих

аппаратов можно спрофилировать так, что повышение давления в ра­

бочем колесе может быть больше, меньше или равно повышению дав­

ления в направляющем аппарате. Другими словами, возникает вопрос

об оптимальном распределении теоретического напора Ят между ра­

бочим колесом и направляющим аппаратом. Для этого в теории сту­

пени осевого компрессора введено понятие степени реактивности сту­

пени.

Под кинематической степенью реактивности или просто степенью

реактивности понимают отношение динамического напора в рабочем

колесе к теоретическому напору ступени

Рст”

w? - щ2 ^

/ят

(3.11)

W\ - w 2

Дрпк

Величину — -— можно приближенно заменить величиной — .

2

р

Из выражения (3.11) следует, что чем больше рст, тем большая часть

подводимой энергии преобразуется в энергию давления в рабочем ко­

лесе, а меньшая — в спрямляющем аппарате. Выражение (3.11) можно

преобразовать к другому виду, более удобному в расчетах.

Теоретический напор

н _ W'1 ~ W2 1 c j - c f

Подставив последнее выражение в (3.11), получим

Рст - I

(3.12)

2Н„

Из формулы (3.12) легко получается связь между рст и закруткой

потока с \и на входе в рабочее колесо. С учетом того что с! - с2и + CL

и С\=с\и + с\а , при С\а = с-2а и Ui=u2 = u имеем

с2и с\и , (с2м с 1ц) (с2и+ с 1и)

Рст = 1---- ^2ЯФ

— = 1 - - -----2Я,

=

1-

&Си(С2ц + С\и Clu+Clu)

2С|

2ы Дс„

- 1- £ ACjU _ J _

2и

С1и

_

и

2и • и

Окончательно получаем

л

1

Рст

Ят

« 'ъ ? '

(3.13)

В частности, при отсутствии закрутки потока на входе в ступень,

т.е. при с\и = 0, имеем

Анализ выражения (3.12) показывает, что чем меньше р*-,,, тем

большая часть теоретического напора тратится на увеличение С2 , т.е.

на разгон потока в рабочем колесе. А это не выгодно, так как вызывает

повышение потерь в направляющем аппарате при последующем тор­

можении в нем скорости с2 , что в конечном результате снижает КПД

ступени.

Как отмечалось в разд. 3.3, скорость и*! на входе в рабочее колесо

ограничивается величиной

кр. По той же причине ограничивается

и рст в первых ступенях. Обычно в них назначают рст ~ 0,5. В этом слу­