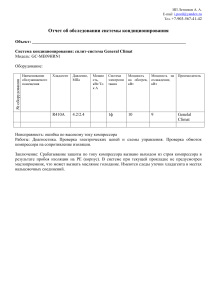

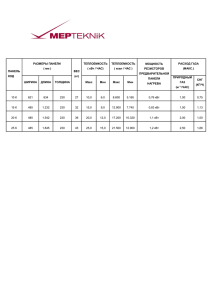

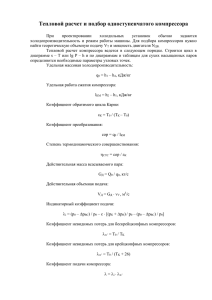

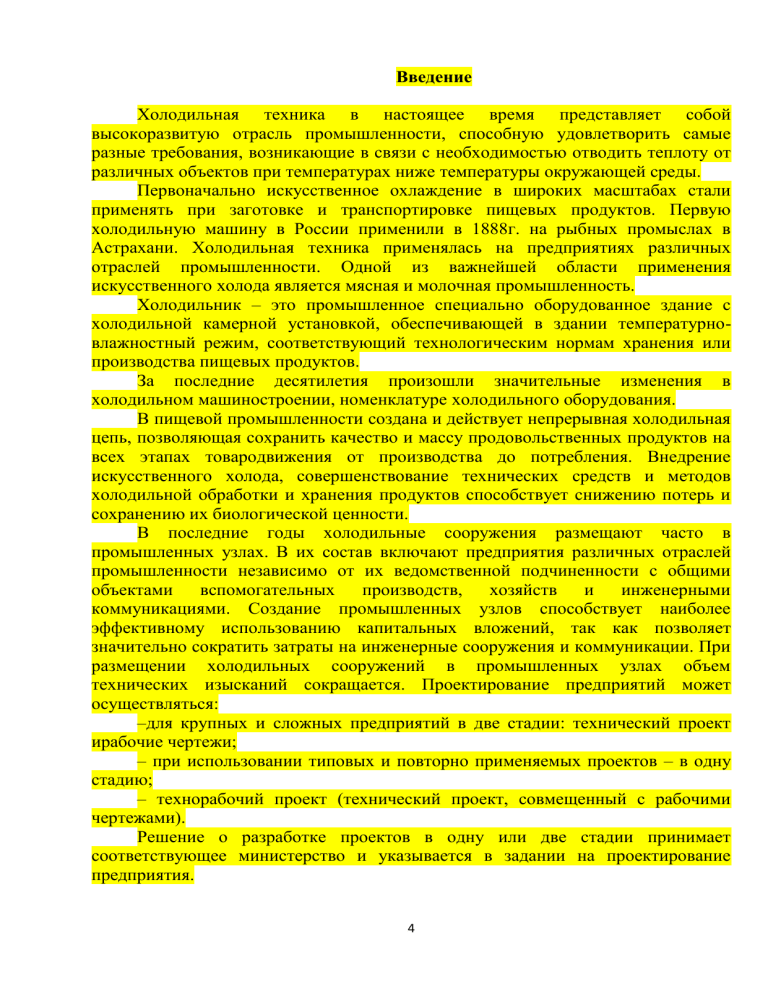

Введение Холодильная техника в настоящее время представляет собой высокоразвитую отрасль промышленности, способную удовлетворить самые разные требования, возникающие в связи с необходимостью отводить теплоту от различных объектов при температурах ниже температуры окружающей среды. Первоначально искусственное охлаждение в широких масштабах стали применять при заготовке и транспортировке пищевых продуктов. Первую холодильную машину в России применили в 1888г. на рыбных промыслах в Астрахани. Холодильная техника применялась на предприятиях различных отраслей промышленности. Одной из важнейшей области применения искусственного холода является мясная и молочная промышленность. Холодильник – это промышленное специально оборудованное здание с холодильной камерной установкой, обеспечивающей в здании температурновлажностный режим, соответствующий технологическим нормам хранения или производства пищевых продуктов. За последние десятилетия произошли значительные изменения в холодильном машиностроении, номенклатуре холодильного оборудования. В пищевой промышленности создана и действует непрерывная холодильная цепь, позволяющая сохранить качество и массу продовольственных продуктов на всех этапах товародвижения от производства до потребления. Внедрение искусственного холода, совершенствование технических средств и методов холодильной обработки и хранения продуктов способствует снижению потерь и сохранению их биологической ценности. В последние годы холодильные сооружения размещают часто в промышленных узлах. В их состав включают предприятия различных отраслей промышленности независимо от их ведомственной подчиненности с общими объектами вспомогательных производств, хозяйств и инженерными коммуникациями. Создание промышленных узлов способствует наиболее эффективному использованию капитальных вложений, так как позволяет значительно сократить затраты на инженерные сооружения и коммуникации. При размещении холодильных сооружений в промышленных узлах объем технических изысканий сокращается. Проектирование предприятий может осуществляться: –для крупных и сложных предприятий в две стадии: технический проект ирабочие чертежи; – при использовании типовых и повторно применяемых проектов – в одну стадию; – технорабочий проект (технический проект, совмещенный с рабочими чертежами). Решение о разработке проектов в одну или две стадии принимает соответствующее министерство и указывается в задании на проектирование предприятия. 4 При разработке проектов должны быть обеспечены передовой технический уровень и высокая эффективность проектируемых предприятий с тем, чтобы строящиеся и реконструируемые предприятия по времени ввода их в действие были технически передовыми и имели высокие показатели по производительности труда и качеству продукции, а по условиям труда отвечали высоким требованиям. В задачу проектирования входит создание такой технической документации, которая позволит воспроизвести в натуре предприятие, полностью отвечающее требованиям и условиям, поставленным перед этим предприятием. Проектирование промышленного предприятия должно осуществляться на основе технико-экономического обоснования (ТЭО), подтверждающего экономическую целесообразность и хозяйственную необходимость проектирования и строительства этого предприятия. 5 1 Литературный обзор Производственные холодильники предназначены для первичной холодильной обработки (охлаждения и (или) замораживания) пищевых продуктов. Эти холодильники размещаются в районах производства или заготовки продуктов. Они могут быть цехом какого-либо пищевого предприятия (мясокомбината, молочного комбината и т.п.) или самостоятельным предприятием в местах заготовки, например, рыбы (рыбные заготовительные) или птицы, яиц (птично-яичные) и другой продукции сельского хозяйства. Холодильники этого типа характеризуются большой производительностью устройств для охлаждения и замораживания при относительно большом объеме помещений для хранения продуктов. Производственные холодильники при мясокомбинатах вне зависимости от их объемов проектируют в одноэтажном исполнении, поскольку они позволяют достичь высоких экономических показателей за счет лучшего использования охлаждаемого объема и высокой годовой оборачиваемости грузов на холодильнике. Кроме того, у них есть ряд преимуществ перед многоэтажными: - они более просты по конструкции и их здания легче; - их можно строить на слабом грунте; - у них прочный пол, лежащий на грунте; - есть возможность механизировать грузовые и транспортные работы. Увеличение высоты одноэтажного холодильника улучшает использование охлаждаемого объема. Поэтому существуют так называемые высотные холодильники, представляющие собой единую камеру высотой 20 м и более. Они имеют этажерочную (стеллажную) несущую конструкцию, на стеллажах которой складируются поддоны. Высотные холодильники занимают небольшую площадь земельного участка, имеют здание, по форме приближающееся к кубу, и небольшую площадь поверхности покрытия, автоматизированную систему загрузки-выгрузки с непосредственным доступом к любому поддону. Однако по сравнению с одноэтажными они характеризуются значительно большими капитальными затратами и приблизительно одинаковыми эксплуатационными. Таким образом, можно сделать вывод о целесообразности строительства одноэтажного здания холодильника мясокомбината. Холодильник проектируют в составе главного производственного здания, он может примыкает к мясожировому и мясоперерабатывающему корпусам и соединяться с ними мостиками. В состав холодильника мясокомбината входят следующие помещения: производственные (камеры охлаждения, аккумуляторная, замораживания, хранения охлажденных и замороженных мясопродуктов, эндокринноферментного сырья, замороженной сыворотки, пищевых топленых жиров, соленых кишок, приема и обработки некондиционных грузов, универсальные камеры при экспедиции) и вспомогательные (весовые, конторы, экспедиции, помещения для обогревания рабочих, для санитарной обработки транспортных 6 средств, комнаты мастеров, холодильные станции, электрощитовые, зарядные электропогрузчиков, вестибюли, коридоры, тамбуры, лестницы, лифты, наклонные конвейеры, спуски). Бытовые помещения (кроме курительных) для рабочих холодильника могут размещаться в общем для рабочих мясокомбината бытовом корпусе. Помещение для обогревания рабочих допускается размещать в соседних с холодильником обогреваемых помещениях. При экспедиции есть железнодорожная и автомобильная платформы шириной не менее 6 м, их оборудуют подвесными путями на расстоянии не менее 1,2 м между ними, устройствами для подъема туш на подвесной путь и опускания с него, весами. Для подготовки и комплектации заказов при экспедиции целесообразно предусматривать охлаждаемую камеру, оборудованную подвесными путями. Контору при экспедиции располагают так, чтобы получатели продукции при оформлении документов не заходили за линию весов экспедиции. В холодильнике мясокомбината проектируют камеру для замораживания некондиционных грузов, в которой допускается замораживание условно годного мяса, полученного из санитарной бойни мясокомбината. После выгрузки камеру дезинфицируют. В камерах замораживания мяса допускается замораживание финнозного мяса на отдельной нитке подвесного пути, эндокринно-ферментного сырья (при отсутствии скороморозильных аппаратов) и пельменей (при выработке не менее 0,5 т в сутки). В камерах хранения замороженного мяса разрешается хранить замороженное условно годное мясо в штабелях, огражденных перегородкой-сеткой, эндокринноферментное сырье и пельмени. В состав холодильника мясоперерабатывающего предприятия входят следующие охлаждаемые помещения: экспедиция приема мясопродуктов, камеры хранения охлажденных и замороженных мясопродуктов, хранение кишок, приема и подморозки оттаявших в пути мясопродуктов. В холодильнике кроме охлаждаемых помещений располагаются машинное отделение холодопроизводящей установки, трансформаторная подстанция, контора, помещение для обогревания рабочих, зарядная электропогрузчиков, кладовая уборочного инвентаря/1/. В мясной промышленности применяют ряд методов для консервирования мяса и мясопродуктов с целью предохранения их от порчи и увеличения сохранения сроков хранения. Наилучшим методом является обработка продуктов холодом. Мясную тушу или ее части непосредственно после убоя называют парными. Температура горяче-парного мяса 35 0С. Мясо и мясопродукты, охлажденные в естественных условиях до температуры окружающей среды (выше 4 0С), называют остывшим. Охлажденными являются мясо и мясопродукты температурой в толще минус 1 - +4 0С. 7 Подмороженным считают мясо температурой в толще около минус 2- минус 3 С. 0 Мороженные мясо и мясопродукты имеют температуру не выше минус 8 0С. У размороженного мяса температура в искусственно созданных условиях доведена до минус 1 0С или выше в зависимости от условий размораживания и дальнейшего использования. Если температура мороженого мяса в результате неправильной транспортировки или хранения повысилась от минус 8 до минус 10С, его называют оттаявшим или талым. Хранения охлажденных мяса и мясопродуктов производят при температуре выше точки замерзания тканевой жидкости (минус 1- +4 0С), возможный срок хранения 7-10 суток, а при особо благоприятных санитарных условиях до 3-4 недель; срок хранения подмороженного мяса при температуре ниже точки замерзания, но близкой к ней (минус 2 – минус 3 0С), до 2-3 недель; срок хранения мороженого мяса при температуре значительно ниже точки замерзания (минус 18 – минус 25 0С и ниже) 6-12 месяцев, а при благоприятных условиях и более (1,5-2 года). Целью охлаждения мяса является быстрое отнятие животного тепла и создание на поверхности туши корочки подсыхания с тем, чтобы замедлить или прекратить развитие микроорганизмов и их проникновение в толщу мяса. Большинство микроорганизмов не развивается при температурах ниже точки замерзания тканевой жидкости, а многие гнилостные даже при 0 0С и несколько выше. Однако некоторые способны расти и размножаться при более низких температурах. Охлаждение не приостанавливает порчи мяса, но развитие микрофлоры резко затормаживается. Если мясо предназначено для хранения в охлажденном виде, зачистка туш должна быть особенно тщательной. Загрязнение поверхности, сгустки крови, порезы, выхваты мяса способствуют ускорению его порчи. Кроме того, скорость охлаждения зависит от размеров и формы тела, состава продукта, влияющего на теплоемкость, и скорости движения среды, влияющей на коэффициент теплоотдачи. Для тел неравномерной толщины решающее значение имеют размеры наиболее толстой части (для туш в области бедра). Ускорение охлаждения за счет увеличения скорости движения среды приводит к интенсивному испарению воды, т.е. большей усушке. Однако при скорости движения воздуха в пределах 2-4 м/с усушка за сокращенный (вследствие ускорения процесса снижения температуры мяса) период охлаждения оказывается даже меньше, чем при охлаждении в условиях слабой циркуляции воздуха. Уменьшение усушки мяса в период охлаждения достигается повышением влажности воздуха в камерах до 95-98% в начальный период, в процессе охлаждения ее снижают и после 8-10-часового охлаждения доводят до 90-92%; сокращением продолжительности охлаждения; рациональным распределением направления движения воздуха в камере охлаждения; обертыванием полутуши простыней (или полимерной пленкой). Их предварительно увлажняют водой, а по окончании охлаждения снимают с туши. Обертывание улучшает также санитарные условия и способствует сохранению хорошего внешнего вида мяса: 8 задерживает обесцвечивание жира, сохраняет естественный цвет мяса, предотвращает сморщивание поверхности. В связи с возрастающим применением искусственных пленок применят бесконтактное охлаждение мяса и мясопродуктов, предварительно заключенных в водонепроницаемую пленку, в жидкой среде. В этом случае исключается контакт поверхности мяса с жидкостью и создаются условия для более быстрого охлаждения без ухудшения их качества. Продолжительность охлаждения зависит от скорости движения воздуха в камере. Циркуляция воздуха увеличивает коэффициент теплоотдачи, выравнивает температуру и относительную влажность воздуха в помещении, устраняет застой воздуха. Она измеряется числом перемещений объема воздуха в помещении в 1 ч (кратность циркуляции). Кратность циркуляции зависит от количества отнимаемого от продукта тепла и относительной влажности воздуха в камере. Циркуляция может быть естественная (за счет разности плотностей теплого и холодного воздуха) и искусственная (за счет вентиляторов и воздухоохладителей) . Хранение охлажденного мяса. После охлаждения мясо направляют на хранение при низких плюсовых температурах, в колбасное производство или в реализацию. Цель хранения – предохранить продукт от отепления, избежав при этом нежелательных изменений его свойств. Этой цели отвечало бы равновесное состояние теплообмена между продуктом и внешней средой. Однако такое состояние недостижимо, так как испарение воды с поверхности продукта обуславливает теплопереход от внешней среды к продукту. Следствием является непрекращающийся тепловлагообмен. Поэтому в камерах хранения должна быть минимальная циркуляция воздуха, достаточная лишь для того, чтобы избежать застоев воздуха, способствующих развитию плесеней. Поскольку продолжительность хранения мяса и других продуктов в охлажденном состоянии зависит от скорости развития бактериальной порчи, решающее значение для сроков хранения имеют температура и относительная влажность воздуха. Но так как от относительной влажности воздуха одновременно зависит и величина усушки, выгоднее хранить охлажденные продукты при возможно более низкой температуре и высокой относительной влажности воздуха (85-90%). Нижним температурным пределом является криоскопическая температура тканевой жидкости (минус 1 0С). На продолжительность хранения охлажденных продуктов большое влияние оказывают колебания температуры. При той, сравнительно высокой относительной влажности, которую поддерживают в камерах даже небольшие колебания температуры достаточны для достижения точки росы, вследствие чего поверхность мяса увлажняется, корочка подсыхания ликвидируется и сокращаются сроки хранения. Продолжительность хранения зависит от свойств и состояния поверхности продукта. Цельная мясная полутуша, покрытая жиром и хорошей корочкой подсыхания, при особо благоприятных условиях может сохраняться до 30 суток. Мясо, нарезанное на куски, при тех же условиях сохраняется без признаков порчи не более 3 недель. Чем больше повреждений на 9 поверхности мясопродукта, тем хуже он хранится. Сроки хранения охлажденного мяса зависят от продолжительности отдыха животного перед убоем, от степени обескровливания туши, от скорости и способов охлаждения мяса. Окончание хранения определяется состоянием мяса в зависимости от изменений, вызванных автолизом и деятельностью микроорганизмов. В процессе хранения изменяется окраска поверхности мяса. Это обусловлено происходящими биохимическими процессами или следствием деятельности некоторых микроорганизмов . С целью предотвращения мяса и мясопродуктов от микробиальной порчи и для подготовки их к последующему длительному низкотемпературному хранению применяют замораживание. Глубина замораживания обуславливается предполагаемым температурным режимом хранения, который подбирают, исходя из необходимости практически полного исключения возможности развития микроорганизмов и сохранения высокого качества мяса. Скорость замораживания решающим образом влияет на кристаллообразование при вымерзании влаги в тканях, на равномерность распределения в них кристаллов льда, их количество и размеры. От размеров образующихся кристаллов зависит степень сохранения целостности естественной структуры тканей. С равномерностью их распределения тесно связана степень восстановления начального состояния при размораживании тканей. Скорость замораживания влияет на экономичность процесса. Замораживание мяса рассматривается как процесс замерзания тканевой жидкости, которая представляет собой белковый золь, содержащий растворенные органические и неорганические вещества с криоскопической точкой ниже 0 0С (примерно минус 1 0С). При понижении температуры ниже криоскопической точки начинает вымерзать чистая вода и увеличивается концентрация оставшейся жидкой фазы. Это ведет к понижению криоскопической точки оставшейся жидкой фазы, поэтому до определенного предела, по мере снижения температуры, вымерзают все новые количества воды, но какая-то часть жидкой фазы остается незамерзшей. При минус 1,5 0С вымерзает около 30% воды, при минус 8 0С – 80%, при минус 33 0С остается в жидком состоянии около 8%. Температура, при которой раствор полностью замерзает, называется криогидратной точкой. Криогидратная точка тканевой жидкости находится в границах от минус 59 до минус 640С. Процесс кристаллообразования происходит следующим образом. При снижении температуры наблюдается увеличение вязкости жидкости и уменьшение скорости движения частиц. В тех частях жидкости, где достигается переохлаждение ниже криоскопической точки (минус 4 ÷ минус 5 0С), образуются зародыши кристаллов. Это первая фаза кристаллообразования. Так как в этот момент выделяется скрытая теплота кристаллизации, температура переохлажденной жидкости повышается и образование новых зародышей становится невозможным. Начинается вторая фаза кристаллообразования – рост образовавшихся кристаллов. Чем выше скорость теплоотвода во внешнюю среду, тем больше число образующихся кристаллов и меньше размеры каждого из них. 10 При замораживании тканей центры кристаллизации образуются раньше в межклеточном пространстве, так как межклеточная жидкость имеет несколько меньшую концентрацию и более высокое значение криоскопической точки, чем внутриклеточная. Но, как только они образуются, концентрация межклеточной жидкости и ее осмотическое давление возрастают. Возникает диффузионный перенос воды из клетки в межклеточное пространство. При относительно небольшой скорости теплоотвода происходит рост кристаллов только в межклеточном пространстве. В клетках кристаллы не образуются, но они обезвоживаются. При высокой скорости теплоотвода кристаллы образуются также и в клетках. Образование крупных кристаллов льда в практике замораживания мяса – явление нежелательное. При замораживании воды объем увеличивается примерно на 10%. Образующиеся крупные кристаллы расширяют межклеточное пространство и разрушают соединительнотканные прослойки своими острыми гранями. Ткани разрыхляются, мышечные волокна деформируются, а иногда и разрушаются. Размеры и характер распределения кристаллов в тканях и связанная с этим степень разрушения морфологических структурных элементов определяют размеры потерь тканевой жидкости (мясного сока) при размораживании мяса и его последующей механической обработке (обвалке, жиловке). Продукт, поступающий на замораживание, за исключением случаев домораживания, обычно имеет температуру выше криоскопической. Поэтому процесс замораживания складывается из трех этапов: охлаждение продукта до криоскопической температуры, собственно замораживание (кристаллизация основной массы влаги) и доведение температуры продукта до заданной. В любой момент замораживания температура внешнего слоя продукта ниже температуры в каждой другой точке, расположенной глубже. По мере замораживания продукта граница между замерзшим и незамерзшим слоями перемещается к центру. Промежуток времени, в течение которого температура центрального слоя продолжает оставаться выше криоскопической, зависит от скорости теплоотвода и толщины замораживаемого продукта. Образование кристаллов в поверхностном слое при любых условиях замораживания происходит очень быстро. Вследствие вымерзания части воды в поверхностном слое концентрация жидкой фазы в нем возрастает. В результате возникает перенос воды из внутреннего незамерзшего слоя в поверхностный. В том случае, если скорость теплоотвода невелика и, следовательно, скорость распространения замерзшего слоя вглубь значительно меньше скорости диффузии, значительная часть влаги перемещается по направлению к поверхности продукта. Распределение вымерзшей воды тем более неравномерно, чем глубже расположен слой. Таким образом, скорость замораживания животных тканей предопределяет характер перераспределения вымерзшей воды не только между клетками и межклеточным пространством, но также и по толщине замораживаемого продукта. Полного выравнивания температуры по толщине продукта можно 11 достигнуть лишь в течение очень длительного срока. Поэтому замораживание заканчивают в тот момент, когда средняя температура его окажется несколько ниже температуры его последующего хранения. Повышение скорости замораживания благоприятно отражается на качестве мяса, способствует снижению усушки, делает процесс более экономичным. Наибольшее значение для увеличения скорости теплоотвода имеют: агрегатное состояние среды, скорость ее движения и температура. Замена воздушной среды жидкой позволяет повысить коэффициент теплоотдачи более чем в 20 раз. Применение циркуляции воздуха со скоростью 10 м/с повышает коэффициент теплоотдачи в 3-4 раза. Замораживание продуктов малых размеров (гормональное сырье) может осуществляться во взвешенном состоянии в потоке воздуха, пропускаемого через слой продукта. Скорость теплоотвода возрастает пропорционально разности температур продукта и среды, которую можно увеличить снижением температуры. В практических условиях для замораживания гормонально-ферментного сырья применяют температуры до минус 60 0С. Одним из последних достижений в области холодильной обработки является криогенное замораживание, когда происходит прямое соприкосновение с хладагентом (жидким воздухом и азотом, а также твердой углекислотой). Жидкий азот широко применяется и является наиболее перспективным. Это связано с тем, что азот как инертный газ даже при непосредственном контакте с охлаждающими пищевыми продуктами не вызывая нежелательных реакций, а также подавляет жизнедеятельность бактерий. Потребность в производственной площади и издержки на оборудование и обслуживание значительно меньше, чем при воздушном замораживании. Ввиду значительной разницы температур между хладагентом и продуктом процессы замораживания протекают значительно быстрее, а усушка и усадка продуктов значительно меньше, чем при воздушном замораживании. Замораживание продуктов с применением жидкого азота может быть организовано в следующих вариантах: непосредственным погружением продукта в жидкий азот или его орошением с помощью холодных паров, а также различными комбинациями этих способов. При погружении продукта в жидкий азот практически трудно осуществить регулирование температурного режима из-за быстрого понижения температуры продукта, вызванного интенсивным теплообменом между ним и хладагентом. Кроме того, не используется скрытая теплота, которая выделяется при испарении жидкого азота. Комбинированный метод, включающий замораживание продукта путем орошения жидким азотом с предварительным охлаждением его за счет холодных паров, образующихся в зоне орошения, в настоящее время наиболее распространен. Преимуществами такого метода являются наиболее полное использование скрытой теплоты хладагента, возможность использования системы автоматического контроля и регулирования процесса. 12 В процессе замораживания продолжается влагообмен с окружающей средой, в результате чего мясо подвергается усушке. Величина усушки во время замораживания зависит от продолжительности замораживания и сокращается при понижении температуры среды в зависимости от вида и свойств мясопродуктов. Так, снижение температуры замораживания с минус 12 до минус 23 0С уменьшает усушку при замораживании говядины на 23-25%, субпродуктов – на 43%. С увеличением скорости движения воздуха повышается интенсивность испарения влаги и сублимации льда с поверхностного слоя продукта, но суммарная усушка (с учетом сокращения длительности замораживания) снижается. В условиях замораживания активность ферментов резко падает, но сохраняется даже при весьма низких температурах. Резкое торможение автолитических процессов при быстром замораживании имеет первостепенное значение при консервировании эндокринно-ферментного сырья. В связи с этим при медленном замораживании поджелудочной железы активность вырабатываемого из нее инсулина в несколько раз меньше, чем при быстром. Медленное замораживание печени приводит к снижению антианемического фактора печеночных препаратов. Скорость отдельных ферментативных процессов при замораживании изменяется неодинаково. При замораживании мясопродуктов уменьшается водосвязывающая способность тканей. Это зависит от глубины развития автолиза тканей и от степени разрушения структуры тканей кристаллами льда. В зависимости от скорости замораживания мясной сок, выделяющийся во время размораживания, содержит от 2 до 8% сухого остатка, а выделяющийся при механическом воздействии на мясо (обвалка, жиловка) – от 6 до 10% сухого остатка. В составе сухого остатка мясного сока содержится около 80% белковых и 20% экстрактивных веществ. Воздействие низких температур даже в течение неопределенно длительного времени не обеспечивает стерилизации продукта, а тем более уничтожения бактериальных токсинов. Непосредственными причинами приостановки жизнедеятельности и отмирания микрофлоры являются нарушение обмена веществ и повреждение структуры клетки. Чем крупнее и сложнее организм, тем чувствительнее он к низким температурам и тем быстрее его клетки отмирают при замораживании и выдержке при низких температурах. Мясные паразиты погибают быстрее микробов. Их гибель наступает при минус 12 0С через 48 ч. На этом основан один из способов обезвреживания финнозного мяса. В промышленных условиях замораживание мяса и мясопродуктов можно проводить в различных охлаждающих средах и разными методами: в воздухе – медленное, интенсивное и быстрое, в жидкой среде – контактное и бесконтактное, хладагентами – контактное и бесконтактное (когда хладагент находится между охлажденными металлическими плитами или эластичными тканями, а также продукт, упакованный в искусственные пленки, орошается или погружен в хладагент). Порядок размещения туш в камерах такой же, такой же как при 13 охлаждении. Камеры замораживания для субпродуктов, мяса в отрубах и других продуктов небольшой массы вместо подвесных путей и пристенных батарей оборудованы стеллажами, составленными из труб, в которых циркулирует холодильный агент. Охлаждение воздуха в камерах замораживания производится батареями непосредственного испарения хладагента (аммиака) или батареями и воздухоохладителями, или только воздухоохладителями. Температура воздуха при загрузке камер поддерживается на несколько градусов ниже, чем температура замораживания. По окончании загрузки двери камер плотно закрывают на весь период замораживания. Относительная влажность воздуха устанавливается в пределах 90-95%. Технология холодильной обработки мяса, предусматривающая замораживание в парном состоянии (однофазное замораживание), имеет преимущества перед холодильной обработкой, предусматривающей охлаждение мяса и последующее его замораживание в охлажденном состоянии (двухфазное замораживание). Мясо, замороженное в парном состоянии, по вкусовым качествам не отличается от мяса, замороженного в охлажденном состоянии, а по ряду показателей даже лучше (имеет привлекательный вид, лучше сохраняется естественная окраска). Мясо, замороженное в парном состоянии, можно хранить в замороженном виде в течение более длительного времени по сравнению с мясом, замороженным в охлажденном состоянии. При замораживании мяса в парном состоянии потери мяса от усушки сокращаются примерно в 2 раза. Продолжительность замораживания в парном состоянии сокращается на 41-43%, что ведет к уменьшению нормы площади на 1 т мяса на 42%. Производительность труда рабочих увеличивается на 43%. Расход холода при замораживании хотя и больше на 28%, однако себестоимость холодильной обработки мяса меньше. В блоках можно замораживать как мясо на костях, так и фасованное, обваленное, жилованное, а также субпродукты, эндокринно-ферментное сырье. При замораживании мяса и мясопродуктов в блоках уменьшается расход холода на единицу его массы. Камеры замораживания и хранения мороженого мяса, а также транспортные средства используются более эффективно, потому что норма размещения на единицу площади блочного мяса и мясопродуктов почти в 3 раза выше, чем норма размещения мяса в тушах и полутушах. Сокращаются до минимума потери массы, особенно, если продукт замораживается и хранится в упакованном виде. Мороженое мясо хранят в таких условиях, при которых в течение длительного времени можно было бы обеспечить минимальные изменения массы и качества продукта. Температура хранения должна быть не выше минус 12 0С (во избежание развития плесени) и незначительно отличаться от температуры замораживания (не более, чем на 5 - 7 0С) и поддерживаться постоянной. Колебание температуры хранения может привести к перекристаллизации (увеличению размеров кристаллов), а также появлению инея на поверхности мяса. Относительная влажность воздуха обычно устанавливается на уровне 95%. 14 При длительном хранении мороженого мяса вследствие испарения и сублимации влаги происходят потери массы и обезвоживания мяса с поверхности, что отрицательно влияет на его качество и пищевую ценность. Усушка при хранении мороженого мяса зависит от тех же причин, что и при хранении охлажденного мяса. Обычно при хранении мороженого мяса применяют естественную циркуляцию воздуха. Усушка повышается при уменьшении относительной влажности воздуха и увеличении влажности продукта. Усушка уменьшается при понижении температуры хранения. На величину усушки влияют также размеры штабелей, плотность кладки в них мяса, размеры камер хранения и режимы в соседних помещениях. При продолжительном хранении вследствие усушки образуется поверхностный пористый слой мяса. Жир приобретает зернистую структуру и крошится. Цвет мяса по мере увеличения сроков хранения становится более темным в результате увеличения концентрации кровяных пигментов в высушенном слое мяса, а также вследствие окисления миоглобина и перехода его в метмиоглобин. Окончание хранения устанавливают в зависимости от качества мяса. При этом учитывают степень высыхания поверхности, ухудшение внешнего вида, потерю аромата и вкуса, характерных для мяса, прогоркание жира, плесневение мяса. При хранении мороженое мясо укладывают по видам и упитанности в штабеля высотой 2,5-3 м (плотность укладки штабеля для мяса в полутушах 350400 кг/м3). Расстояние между стеной и штабелем составляет не менее 0,3 м, ширина проходов – не менее 2 м. Площадь, занимаемая проходами, составляет около 10-15% площади камеры. При температуре минус 18 0С, относительной влажности воздуха 95% сроки хранения говядины и баранины около 12 месяцев, свинины в шкуре – 8 месяцев, свинины без шкуры – 6 месяцев. При повышении температуры хранения до минус 10 – минус 12 0С сроки хранения для говядины и баранины сокращаются до 6-8 месяцев, свинины – 4-6 месяцев. При температурах ниже минус 18 0С сроки хранения увеличиваются. Производство колбасных и кулинарных изделий. Колбасные изделия относятся к основному виду мясной продукции. Большое значение и распространение колбасных изделий объясняется их высокой пищевой ценностью, калорийностью, возможностью потребления без дополнительной кулинарной обработки, способностью к более или менее длительному хранению и транспортировке. При производстве колбасных изделий из сырья удаляют части, имеющие низкую пищевую ценность (кость, соединительную ткань), и добавляют вещества, ценные в пищевом отношении (кровепродукты, молочные продукты и др.) и обладающие приятными, ароматическими и вкусовыми свойствами (специями и др.). Механическая, ферментативная и тепловая обработки повышают усвояемость изделий. Возможность хранения колбасных изделий обеспечивается 15 введением консервантов, антисептиков, выпуском их с пониженной влажностью и наличием оболочки. Предприятия мясной промышленности выпускают обширный ассортимент колбасных изделий. В зависимости от технологического процесса колбасные изделия делятся на группы: вареные, полукопченые, копченые, ливерные, мясорастительные, диетические, кровяные колбасы, мясные хлеба, студни, зельцы, паштеты. Основным сырьем для выработки колбасных изделий служат говядина, баранина и свинина; для приготовления некоторых сортов колбас используется мясо лошадей, оленей и других животных. В состав колбасных изделий входят животные жиры, субпродукты (печень, мозги, языки), растительные продукты (крахмал, мука, различные виды круп), соль, сахар, специи и пряности. Для улучшения качества и увеличения выхода изделий в колбасы добавляют фосфаты и глюконат натрия. Оболочки колбасных изделий бывают искусственными и натуральными. Для изготовления натуральных оболочек используют кишки животных, обработанных соответствующим образом. Искусственные оболочки бывают белковыми, целлюлозными и синтетическими. Холод в колбасном производстве используется на стадии приготовления сырья. В процессе приготовления полукопченых колбас проводят посол мяса и выдерживают его в камерах при температуре ниже 4 0С в течение 18-72 ч в зависимости от степени измельчения мяса и вида вырабатываемого колбасного изделия. Приготовленное сырье измельчают в куттерах. При куттеровании мясо поглощает влагу, что приводит к изменению его консистенции. Поэтому в процессе куттерования к фаршу добавляют определенное количество воды, которое может составлять от 15 до 40% массы мяса. При куттеровании мясо нагревается, поскольку механическая энергия рабочих органов куттера переходит в теплоту. Для понижения температуры фарша воду в него подают в виде льда. Это позволяет за счет теплоты плавления льда понизить температуру фарша в конце процесса куттерования без дополнительной технологической операции охлаждения. Приготовленный фарш для колбас выдерживают в течение 18-24 ч в камерах, температура воздуха в которых 0-4 0С, а относительная влажность 85%. После этого наполняют фаршем оболочку, формуют колбасные изделия. После формовки производят осадку колбасных изделий в камерах при 12 0С и относительной влажности воздуха 80-85%. Продолжительность осадки для вареных колбас – 2-4 ч (в зависимости от диаметра батона); для полукопченых колбас 4-6 ч. При кратковременной осадке рекомендуется в осадочной камере поддерживать циркуляцию воздуха с помощью воздухоохладителей, чтобы в необходимой мере подсушить оболочку. Осадочную камеру оборудуют подвесными путями. Для создания необходимого режима в камере монтируют пристенные батареи или воздухоохладители. 16 Для сохранения качества колбасных изделий, придания им товарного вида и увеличения сроков хранения вареные и полукопченые колбасы после тепловой обработки охлаждают. На охлаждение вареные колбасы поступают с температурой внутри батона 60-70 0С. Охлаждение осуществляют в два приема: вначале холодной водой (до 25-35 0С), а затем в камерах охлаждения (воздухом до температуры 8-15 0С в центре батона). Охлаждение водой осуществляется быстрее; потери массы за счет испарения сокращаются примерно в 8 раз; удается избежать появления морщин; поверхность батонов одновременно очищается от жира, остатков бульона и от загрязнений. Изделия охлаждают под душем водопроводной водой температурой 10-15 0С в течение 10-30 мин в зависимости от диаметра батона или путем интенсивного орошения из форсунок (расход воды – 100 л/мин на раму) в течение 5-15 мин. После охлаждения водой колбасные изделия на этих же рамах по подвесным путям направляют в камеры охлаждения, где поддерживают температуру воздуха 4 0С и относительную влажность около 95%. Продолжительность охлаждения в камерах от 4 до 8 ч. Из камер охлаждения вареные колбасы направляют в камеры хранения, а оттуда – в реализацию. Полукопченые колбасы поступают на охлаждение с температурой внутри батонов 40-45 0С. Охлаждают эти колбасы в камерах до тех пор, пока температура в центре батона не снизится до 0-15 0С. Готовые колбасные изделия хранят в камерах. В камерах хранения вареных изделий поддерживают температуру на уровне 4 0С и относительную влажность в пределах 95%. Длительность хранения охлажденных изделий составляет: вареных колбас в подвешенном состоянии до 48 ч, ливерных колбас – до 8 ч (при температуре не выше 6 0С), зельцев – до 48 ч (в неохлаждаемых помещениях при температуре не выше 15 0С не более 12 ч); полукопченые колбасы хранят при температуре не выше 12 0С и относительной влажности воздуха 75% не более 10 суток. Более длительное хранение полукопченых колбас не рекомендуется, так как происходит интенсивная потеря массы, что отражается на качестве. Ливерные колбасы после вязки батонов и варки, охлаждают под душем в течение 25-30 минут, а затем направляют в камеры охлаждения с температурой воздуха 2-4 0С. Температура охлажденных колбас 5-60С. При производстве зельцев после варки продукта, его выдерживают 10-12 ч под прессом при температуре 3-4 0С. При производстве полуфабрикатов после формовки их отправляют в скороморозильный аппарат и замораживают в блоках до температуры минус 18 0 С. после чего их направляют в реализацию или на хранение в камеру, температура воздуха которой не выше минус 18 0С. При производстве пельменей холод применяют на стадии замораживания в скороморозильном аппарате. При температуре минус 25 0С продолжительность замораживания составляет примерно 40-60 мин /2/. Холодильник - это промышленное предприятие, предназначенное для охлаждения, замораживания и хранения скоропортящихся продуктов. 17 Проектирование распределительного холодильника ведется в соответствии нормативными документами, в том числе: СН 245-71 «Санитарными нормами проектирования промышленных предприятий»; СНиП 21-01-97* «Пожарная безопасность зданий и сооружений» СНиП 2.11.02-87 «Холодильники», СНиП 31-03-2001 «Производственные здания», СНиП 2.09.03-85 «Сооружения промышленных предприятий, СНиП 3104-2001 «Складские здания»; СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование»; ПБ 09-595-03 «Правила безопасности аммиачных холодильных установок», «Правила устройства и безопасной эксплуатации холодильных систем», «Правила техники безопасности на фреоновых холодильных установках» /3/. Исходя из заданной производительности распределительного холодильника, можно сделать следующий вывод, что при проектировании данного холодильника целесообразно использование аммиачной холодильной установки. Учитывая, что данному предприятию необходимо небольшое количество холода, то целесообразным будет использование крупных поршневых агрегатов. Для поддержания необходимой температуры в камерах применяются аммиачные батареи. В роли холодильного агента применяется аммиак. Аммиак R717 (NH3). Бесцветный газ с резким запахом, температура кипения NH3 при барометрическом давлении минус 33,30С. Он обладает хорошими термодинамическими свойствами, большой объемной холодопроизводительностью. Аммиак практически нерастворим в масле и очень интенсивно поглощается водой. Утечки аммиака из холодной системы легко обнаруживаются по запаху или с помощью лакмусовой бумаги. С черными металлами (сталь, чугун) аммиак не вступает в реакцию, но в присутствии влаги разъедает цинк, медь и медные сплавы. Оказывает вредное действие на человека – раздражает слизистые оболочки глаз, желудка, дыхательных путей, вызывает ожоги кожного покрова и спазмы дыхательных органов. Обладая резким запахом, аммиак распознается органами осязания человека при концентрации 0,0005%. При содержании аммиака в воздухе свыше 0,5% возможно отравление человека. При концентрации в воздухе 16…27% R 717 (аммиак) образует взрывчатую смесь. Аммиак – дешевый хладагент с очень хорошими термодинамическими характеристиками. Он применяется в средних и крупных холодильных машинах с поршневыми и винтовыми компрессорами. Холодильные машины, работающие на R 717, функционируют при температуре кипения хладагента до минус 70 0С. В малых холодильных машинах NH3 не применяется из-за его токсичности и взрывоопасности. При работе машины на хладагентах, ограничено растворяющих в себе смазочное масло, последнее уносится из компрессора в систему, оседает на стенках теплообменных труб аппаратов и ухудшает их работу. Для удаления 18 масла из системы в машинах, работающих на таких хладагентах как R717, служат маслоотделители и маслосборники. Гидроциклоны – маслоотделители инерционного типа, предназначены для отделения смазочного масла от жидкого хладагента с ограниченной растворимостью. Из-за наличия в системе неконденсирующихся газов ухудшается энергетическая эффективность холодильной машины, так как снижаются коэффициенты теплопередачи в аппаратах, повышается давление конденсации и увеличивается расход энергии на сжатие пара хладагента в компрессоре. Для удаления попадающего в холодильную систему воздуха устанавливают воздухоотделитель /3/. По назначению ресиверы делятся на: линейные, циркуляционные и дренажные. Назначением линейного ресивера является освобождение конденсатора от жидкого хладагента и обеспечение равномерной подачи его на регулирующую станцию. Выбор типа линейного ресивера существенного значения не имеет. Применяют только ресиверы проходного типа горизонтального исполнения промсосуда. Линейный ресивер является общим элементом для холодильной установки, и количество их должно быть минимальным. Циркуляционные ресиверы применяют в насосных, циркуляционных схемах подачи хладагента в испарительную систему. Этот ресивер обеспечивает устойчивую работу аммиачных насосов. Узел циркуляционного ресивера может иметь несколько вариантов исполнения: горизонтальный циркуляционный ресивер не выполняющий функции отделения жидкости, он дополняется устанавливаемым над ним отделителем жидкости; вертикальный циркуляционный ресивер выполняющий функцию отделителя жидкости; горизонтальный циркуляционный ресивер, совмещающий функции отделителя жидкости. Дренажные ресиверы предназначены для выпуска в них жидкого хладагента при ремонте основных аппаратов и оттаивании снеговой шубы с батарей непосредственного испарения. Целевое назначение установки определяет выбор вида хладоснабжения (централизованное, децентрализованное), способа охлаждения (непосредственный, косвенный), типа компрессорного агрегата (поршневой, винтовой, аммиачный, хладоновый, с автоматически изменяемой или неизменяемой производительностью). Расчетный режим работы холодильной установки (температуры кипения и конденсации хладагента, охлаждающей воды, хладносителя на выходе из испарителя; давления кипения, конденсации, промежуточное) определяет выбор марки агрегата (высоко-, средне- и низкотемпературный, одно- и двухступенчатый) и вида схемы установки (традиционная, компаундная). Границей применения одноступенчатых агрегатов считают отношения давлений конденсации и кипения π=5÷7. компаундную схему предпочтительней выбирать для условий, при которых требуется компактность и высокий уровень автоматизации и надежности. 19 При регулировании холодильной установки стремятся поддерживать оптимальный режим ее работы, под которым следует понимать не только наиболее экономичный режим, но и безопасный и обеспечивающий долговечность оборудования. Достигается он установлением и поддержанием оптимальных перепадов температур между средами в теплообменных аппаратах, оптимального перегрева пара на всасывающей стороне и определенной температуры перегрева на нагнетательной стороне компрессора. Испарительные конденсаторы типа МИК предназначены для работы в составе промышленных аммиачных холодильных установок. В течение последних лет испарительные конденсаторы были существенно изменены. Конструкция теплообменного пучка теперь представляет собой многотрубный змеевик с наклонными трубами и современной плотной компоновкой теплообменного пучка. Конструкция теплообменного пучка позволяет произвести равномерную раздачу по шлангам паров хладагента без подтопления нижнего ряда труб пучка жидким аммиаком. Кроме того, изменены, в лучшую сторону, аэродинамические характеристики аппаратов: практически исключены паразитические перетечки воздуха; получено равномерное поле скоростей воздуха по фронтальному сечению аппарата; использованы эффективные, с большой подачей и напором, надёжные вентиляторы со штампованным диффузором, жёсткой конструкцией крепления и приемлемыми уровнями шума и вибрации. Преимущества: высокие теплотехнические характеристики; при большой эффективности работы, малая занимаемая площадь; удельный расход электроэнергии сведён до минимума; использование полиэтиленовых не засоряемых тангенциальных форсунок с равномерным орошением по всему фронтальному сечению; надёжное антикоррозийное покрытие, проведённое методом «горячего» цинкования, обеспечивает длительный срок службы аппарата; привлекательная стоимость оборудования /4/. Насосы химические способны перекачивать жидкость, которая может быть взрывоопасна, химически активна или легко воспламеняться. Основной областью применения таких насосов является нефтехимическая и химическая промышленность. Насосы различаются своей конструкцией: Х, АХ, ТХ представляют собой консольные одноступенчатые насосы с отдельной опорной стойкой. Вал расположен горизонтально. Насосы ХП, АХП, ТХИ отличаются от них расположением вала, здесь он – вертикальный. Химические насосы также различаются по среде, для перекачивания которой они предназначены. Насосы типа Х – химически активная, нейтральная среда, плотность её не должна превышать 1850 кг/м3, концентрация по объему твердых взвешенных 20 частиц менее 0,1%, размер из до 0,2 мм, температура перекачиваемой жидкости для насосов типа Х варьируется от -40°С до +120°С, для насосов типа ХО в интервале от 0°С до +250°С. Насосы типов АХ и АХП, способны перекачивать жидкие среды, содержащие твердые частицы не более 1 мм, с их концентрацией по объему не более 1,5%, плотность среды не должна превышать 1850 кг/м3. Температура перекачиваемой жидкости для насосов типа АХ, АХП варьируется от -40°С до +120°С, для насосов типа АХО, АХПО в интервале от 0°С до +250°С. Насосы типа ТХ способны перекачивать среды в том же температурном режиме, что и АХ, но с объемной концентрацией твердых веществ до 15%, размер частиц до 1,0 мм, кроме того в перекачиваемой жидкости может находится до 1% твердых частиц размером до 5 мм, в том числе экстракционную фосфорную кислоту температурой до +85°С. Проточная часть химических насосов может быть выполнена из углеродистой стали (исполнение А), хромоникелевой стали 12Х18Н10Т (исполнение К), хромоникельмолибденовой стали 10Х17Н13М2Е или 06ХН28МДТ(исполнение Е или И), резины (исполнение Р)хромистой стали 20Х13 (исполнение Д), кремнистого чугуна 4С-15 (исполнение Л), титана ВТ1-0 или ТЛЗ (исполнение Т) или полимерных материалов (исполнение П). Насосы типа ХРО способствуют созданию избыточного давления на входе в насос. Эти насосы перекачивают среду, температура которой не превышает 200°С. Конструкция насоса предусматривает подвод жидкости, выполняющей охлаждающую функцию. Разность температур вызывает определенные деформации в насосе. Опорные лапы, которые проходят по оси насоса, что компенсирует деформации. Насосы химические ХД и ДХ перекачивают жидкость с характеристиками, сходными со средой, с которой работает насос Х. Эти насосы центробежные одноступенчатые. Рабочее колесо двустороннего входа. Расположение вала – горизонтальное. Корпус имеет горизонтальный разъем, который позволяет проводить легкую и быструю замену вышедших из строя деталей. Торцевое или сальниковое уплотнение вала защищает от протечек. Насосы типа АХП перекачивают жидкость с характеристиками, сходными со средой, с которой работает насос АХ. Это центробежные погружные насосы. Возможная глубина погружения от 1 до 2,5 м. Расположение вала – вертикальное. Нижний подшипник скольжения за счет перекачиваемой жидкости. Центральная подвеска. Рабочее колесо закрытого типа. Уплотнение вала - сальниковое мягкое. Насосы типа ТХИ центробежные погружные насосы. Расположение вала – вертикальное. Нижний подшипник скольжения за счет перекачиваемой жидкости. Центральная подвеска. Рабочее колесо закрытого типа. Уплотнение вала щелевое. Осевые химические насосы ОХР могут быть одноступенчатыми или двухступенчатыми. Лопасти рабочего колеса жестко зафиксированы. Расположение вала – горизонтальное. Торцевое уплотнение вала. Осуществляют циркуляцию красильных растворов, температура которых до 135°С. Насосы ОХГ способны перекачивать химически активную среду, температура которой не превышает +140°С, объемная концентрация твердых 21 включении не более 10%, размером 0,5 мм. Этот насос также способен перекачивать экстракционную фосфорную кислоту концентрацией 55%, температурой не более 90°С, содержание твердых частиц в кислоте не должно превышать 100г/л, размером менее 0,2 мм. Работают в выпарных установках. Насосы типа ОХГ осевые консольные. Горизонтальное расположение вала. Лопасти рабочего колеса жестко зафиксированы /5/. 22 2 Разработка функциональной схемы холодильной установки 2.1 Определение температуры конденсации Так как по условию задания фабрика мороженного находится в городе Челябинск, то климатические параметры воздуха характерные в этой местности нижеследующие: - среднемесячная температура самого жаркого месяца 𝑡ср.м. = 18,4 ℃; - температура абсолютного максимума 𝑡а.м. = 40 ℃; - среднемесячная относительная влажность самого жаркого месяца в 15 ч. 𝜑 = 54 %/6, с. 29, 45/. Используя эмпирическую зависимость, определяем температуру наружного воздуха𝑡н.р. , ℃ /1, с. 296/: 𝑡н.р. = 𝑡ср.м. + (0,125 − 0,15) ∙ 𝑡а.м. , (2.1) где 0,125 – коэффициент для южных районом России, 0,15 – коэффициент для средней полосы и северных районом России /1, с. 296/, 𝑡н.р. = 18,4 + 0,125 ∙ 40 = 23,4 ℃. Используя h-d диаграмму влажного воздуха (приложение А) для𝑡н.р. = 23,4 ℃и 𝜑 = 54 %, находим температуру мокрого термометра𝑡 ′ , ℃. Она составляет𝑡 ′ = 17,2 ℃. По условию задания нам задан водяной пластинчатый конденсатор. Следовательно, температура конденсации для водяного пластинчатого конденсатора 𝑡к , ℃ определяется по формуле /1, с. 284/: 𝑡к = 𝑡𝑤2 + (4 ÷ 6), (2.2) где 𝑡𝑤2 –температураводына входе в градирню, °С/1, с. 284/: 𝑡𝑤2 = 𝑡𝑤1 + (2 ÷ 5), (2.3) где 𝑡𝑤1 –температураводына выходе из градирни, °С: 1 𝑡𝑤1 = 𝑡 ′ + ∆𝑡𝑤 ∙ ( − 1), (2.4) 𝜂 где ∆𝑡𝑤 = (2 ÷ 5) °С – разность температур наводе ина выходе из градирни/7, с. 94/: 𝜂–коэффициент эффективности градирни: 𝜂 = 0,284 + 0,0073 ∙ 𝑡 ′ , (2.5) 𝜂 = 0,284 + 0,0073 ∙ 17,2 = 0,41, 1 𝑡𝑤1 = 17,2 + 5 ∙ ( − 1) = 24,4 °С, 0,41 𝑡𝑤2 = 24,4 + 5 = 29,4 °С, 𝑡к = 29,4 + 5,6 = 35 ℃. Зная температуруконденсации, находим давления конденсации по таблице термодинамические свойства аммиака на линии насыщения /8, с. 20/: 𝑃к = 1,3510 МПа (𝑡к = 35 ℃). При непосредственном охлаждении аммиачной холодильной установки температура кипения аммиака 𝑡0 , ℃ принимается на 5 ÷ 10 ℃ ниже температуры воздуха в камере /7, с. 65; 9, с. 70,71/. 23 Для холодильной камеры,охлаждаемой воздухоохладителями с температурой воздуха𝑡пм1 = −25 ℃принимаем температуру кипения 𝑡01 = −31℃. При охлаждении с помощью хладоносителя температура кипения 𝑡02 , ℃ определяется по формуле: 𝑡0 = 𝑡𝑠̅ − (4 ÷ 6), (2.6) где 𝑡𝑠̅ – средняя температура хладоносителя в испарителе, ℃: 𝑡𝑠 + 𝑡𝑠2 𝑡𝑠̅ = 1 , (2.7) 2 где 𝑡𝑠2 –температура хладоносителяна выходе из испарителя, ℃; 𝑡𝑠1 –температура хладоносителя при входе в испаритель, ℃: 𝑡𝑠1 = 𝑡𝑠2 + (4 ÷ 6), (2.8) Принимаем разность температур хладоносителя на входе и выходе из испарителя∆𝑡𝑠 = 4 ℃ /7, с. 228/. 𝑡𝑠1 = −35 + 4 = −31 ℃, −31 − 35 𝑡𝑠̅ = = −33 ℃, 2 𝑡0 = −33 − 5 = −38 ℃, Температура замерзания хладоносителя𝑡зам , ℃: 𝑡зам = 𝑡0 − (8 ÷ 10), (2.9) 𝑡зам = −38 − 10 = −48 ℃. В качестве хладоносителя принимаем раствор хлористого кальция с температурой замерзания 𝑡зам = −50,1 ℃, концентрацией 𝜉 = 29,4 %, плотностью 𝜌𝑠 = 1280 кг/м3 и теплоемкостью 𝑐𝑠 = 2,638 кДж/(кг ∙ К) /8, с. 169/. Зная температурыкипения аммиака, находим давления кипения по таблице термодинамические свойства аммиака на линии насыщения /8, с. 20/: 𝑃01 = 0,11375 МПа (𝑡01 = −31 ℃), 𝑃02 = 0,07971 МПа (𝑡02 = −38 ℃ ). 2.2 Расчёт числа ступеней сжатия Для выбора функциональной схемы холодильной установки необходимо определить число ступеней сжатия компрессорных агрегатовдля первой и второй температуры кипения. 𝑃к 𝜋𝑖 = , (2.10) 𝑃0𝑖 где 𝑃к – давление конденсации, МПа; 𝑃0𝑖 – давления кипения для первой и второй температуры кипения, МПа. 1,3510 𝜋1 = = 11,9, 0,11375 1,3510 𝜋2 = = 16,9. 0,07971 Принимаем двухступенчатое сжатие, так как 𝜋2 и 𝜋1 > 7 /10, с. 5/. 24 Для температуры кипения 𝑡01 = −31 ℃ определяем промежуточное давление двухступенчатого сжатия𝑃пр1 , МПа: 𝑃пр1 = √𝑃к ∙ 𝑃01 , (2.11) 𝑃пр1 = √1,3510 ∙ 0,11375 = 0,392 МПа. Для температуры кипения 𝑡02 = −38 ℃ определяем промежуточное давление двухступенчатого сжатия𝑃пр2 , МПа: 𝑃пр2 = √𝑃к ∙ 𝑃02 , (2.12) 𝑃пр2 = √1,3510 ∙ 0,07971 = 0,328 МПа. 2.3 Составление функциональной схемы Составляем функциональную схему холодильной установки для фабрики мороженого. Так как по условиям задачи у нас система с непосредственным охлаждением и насосном способом подачи аммиака в охлаждаемые камеры, а также система с косвенным охлаждением и безнасосным способом подачи то выбираем схему со змеевиковым промежуточным сосудом и полным промежуточным охлаждением как наиболее оптимальную. Схема представлена на рисунке 2.1. 1 – конденсатор; 2 – линейный ресивер; 3 – распределительная станция; 4 – промежуточный сосуд; 5 –испаритель; 6 – отделитель жидкости; 7 – компрессор низкой ступени; 8 – компрессор высокой ступени; 9 – циркуляционный ресивер; 10 – аммиачный насос; 11 – компрессор низкой ступени; 12 – компрессор высокой ступени; 13 – регулирующий вентиль. Рисунок 2.1 – Функциональная схема холодильной установки 25 По нагнетательному трубопроводу пар поступает в конденсатор (1) где конденсируется за счет теплообмена с холодной водой. Образовавшаяся жидкость по сливному трубопроводу стекает в линейный ресивер (2). Жидкий холодильный агент из линейного ресивера через распределительную станцию (3) разделяется на два потока.В первом контурежидкий хладагент проходит через промежуточный сосуд (4), где частично переохлаждаетсяи затем дросселируется в регулирующем вентиле (13) до давления Ро2 и поступает в циркуляционный ресивер (9). Откуда насосам (10) подается в испарительную систему. Из испарительной системы выходит парожидкостная смесь и поступает в циркуляционный ресивер. Из циркуляционного ресивера пары хладагента отсасывает компрессором низкой ступени (11) в котором сжимается до промежуточного давления Рпр2и нагнетаются в промежуточный сосуд под слой жидкого хладагента, где последний барботирует и охлаждается. Компрессор высокой ступени (12) всасывает пар из промежуточного сосуда и нагнетает его в конденсатор. Во втором контуре жидкий хладагент проходит через промежуточный сосуд, где частично переохлаждается. Затем хладагент дросселируется в регулирующем вентиле до давления Ро1 ипарожидкостная смесь поступаетв испаритель (5), где к нему подводится теплота, вследствие чего хладагент частично выкипает. Из испарителя выходитпарожидкостная смесь,которая поступает в отделитель жидкости (6). В нем парообразная смесь разделяется на две фазы. Жидкая стекает в трубопровод расположенный перед испарителем, а пары отсасывает компрессор низкой ступени (7) инагнетает его в промежуточный сосуд под слой жидкого хладагента, где последний барботирует и охлаждается. Компрессор высокой ступени (8) всасывает пар из промежуточного сосуда и нагнетает его в конденсатор. Цикл повторяется вновь. 26 3 Расчет и подбор холодильного оборудования 3.1 Расчет цикла холодильной установки Принимаем перегрев пара во всасывающем трубопроводе компрессора н нижней ступени ∆𝑡вс = 10 ℃/4, с. 105; 10, с. 6/. Принимаем перегрев пара во всасывающем трубопроводе компрессора в верхней ступени ∆𝑡вс = 5 ℃/4, с. 105; 10, с. 6/. Термодинамический циклпредставлен в приложении Б. Параметры узловых точек цикла заносим в таблицу 3.1. Таблица 3.1 – Параметры узловых точек цикла Давление Температура Энтальпия Точка Р, МПа t, °С h,кДж/кг 1'' 0,11375 -31 1421 1 0,11375 -21 1443,8 2 0,392 60 1616 3'' 0,392 -2,4 1458 3 0,392 2,6 1471 4 1,3510 92 1651,3 4м 1,3510 80 1619,4 5'' 1,3510 35 1487,6 5' 1,3510 35 362,7 7 1,3510 2,6 211,9 6 0,392 -2,4 362,7 6' 0,392 -2,4 189 8 0,11375 -31 211,9 8' 0,11375 -31 60,3 9'' 0,07971 -38 1410,3 9 0,07971 -28 1432,7 10 0,328 65 1629 11'' 0,328 -7 1453 11 0,328 -2 1465,6 12 1,3510 100 1674,3 12м 1,3510 80 1619,4 13'' 1,3510 35 1487,6 13' 1,3510 35 362,7 15 1,3510 -2 191 14 0,328 -7 362,7 14' 0,328 -7 168,4 16 0,07971 -38 191 16' 0,07971 -38 29,2 27 Удельный объем 𝜗, м3/кг 1,0076 1,055 0,407 0,315 0,333 0,1232 0,1179 0,096 0,0017 0,0444 0,00156 0,1136 0,00153 1,4042 1,47112 0,49607 0,37282 0,3818 0,12698 0,11789 0,096 0,0017 0,0578 0,00159 0,16456 0,00138 Для винтовых маслозаполненных компрессоров температуру конца процесса сжатиявыбирают, как правило, в пределах 𝑡4м,12м = 60 ÷ 90 ℃, в зависимости от режима работы /12, с. 468-469/. Принимаем температуру 𝑡4м,12м = 80 ℃. Соответственно процесс сжатия для компрессора верхней ступени является 3-4м и 11-12м. Также произведем расчет количества теплоты, отводимое маслом от компрессора верхней ступени. Удельная массовая холодопроизводительность для узла с н непосредственным охлаждением 𝑞0 , кДж/кг: 𝑞0н = ℎ1′′ − ℎ8 , (3.1) н 𝑞0 = 1421 − 211,9 = 1209,1 кДж/кг. Удельная теоретическая работа сжатия компрессора низкой ступени для узла с непосредственным охлаждением 𝑙н.н , кДж/кг: 𝑙н.н = ℎ2 − ℎ1 , (3.2) 𝑙н.н = 1616 − 1443,8 = 172,2 кДж/кг. Удельная теоретическая работа сжатия компрессора высокой ступени для узла с непосредственным охлаждением 𝑙в.н , кДж/кг: 𝑙в.н = ℎ4м − ℎ3 , (3.3) 𝑙в.н = 1619,4 − 1471 = 148,4 кДж/кг. Удельная массовая холодопроизводительность для узла с к косвеннымохлаждением𝑞0 , кДж/кг: 𝑞0к = ℎ9′′ − ℎ16 , (3.4) к 𝑞0 = 1410,3 − 191 = 1219,3 кДж/кг. Удельная теоретическая работа сжатия компрессора высокой ступенидля узла с косвенным охлаждением 𝑙в.к , кДж/кг: 𝑙в.к = ℎ12м − ℎ11 , (3.5) 𝑙в.к = 1619,4 − 1465,6 = 153,8 кДж/кг. Удельная теоретическая работа сжатия компрессора низкой ступени для узла с косвенным охлаждением𝑙н.к , кДж/кг: 𝑙н.к = ℎ10 − ℎ9 , (3.6) 𝑙н.к = 1629 − 1432,7 = 196,3 кДж/кг. Удельная теплота конденсации𝑞к , кДж/кг: 𝑞к = ℎ4м,12м − ℎ5′ , (3.7) 𝑞к = 1619,4 − 362,7 = 1256,7 кДж/кг. 3.2 Подбор компрессоров 3.2.1 Подбор компрессорного агрегата низкой ступени для узла с непосредственным охлаждением расч Расчётная холодопроизводительность компрессора𝑄км.н , кВт: расч 𝑄км.н.н = 𝑄01 ∙ 𝑎01 , (3.8) где𝑎01 = (1,05 ÷ 1,1)– коэффициент транспортных потерьпри непосредственном охлаждении /7, с. 80/.Интерполируя получаем 𝑎01 = 1,073; 𝑄01 – тепловая нагрузка на компрессор при 𝑡пм = −25℃, кВт. 28 расч 𝑄км.н.н = 200 ∙ 1,073 = 214,6 кВт. Требуемая массовая производительность компрессора𝐺акм.н.н , кг/с: расч 𝐺акм.н.н = 𝑄км.н.н ⁄𝑞0н , (3.9) км.н.н 𝐺а = 214,6⁄1209,1 = 0,178 кс/с. Требуемая объемная производительность𝑉ан.н , м3 /с: 𝑉ан.н = 𝐺акм.н.н ∙ 𝑣1 , (3.10) где 𝑣1 – удельный объем пара на всасывании в компрессор низкой ступени узла с непосредственным охлаждением, м3 /кг /таблица 3.1/. 𝑉ан.н = 0,178 ∙ 1,055 = 0,188 м3 /с. Степень сжатия компрессора низкой ступени 𝜋н : 𝑃пр1 𝜋н = , (3.11) 𝑃01 0,392 𝜋н = = 3,5. 0,11375 По диаграмме зависимости коэффициента подачи винтовых одноступенчатых компрессоров от степени повышения давления при работе на R717 принимаем коэффициент подачи 𝜆н.н = 0,87 /11, с. 98/ Требуемая теоретическая объемная производительность𝑉ℎн.н , м3 /с: 𝑉ан.н н.н 𝑉ℎ = , (3.12) 𝜆н.н 0,188 𝑉ℎн.н = = 0,216 м3 /с. 0,87 По значению𝑉ℎн.н = 0,216 м3 /сподбираем компрессорные агрегаты марки 2АН130-7-7 в количестве одной штуки /11, с. 110/. Теоретическая объемная производительность одного компрессорного агрегатаравна 𝑉ℎкм.н.н = 0,245 м3 /с.В качестве резерва принимаем один компрессорный агрегат той же марки. Характеристики компрессорного агрегата марки 2АН130-7-7 приведены в таблице 3.2. Таблица 3.2 – Характеристики компрессорного агрегата марки 2АН130-7-7 Теоретическая Мощность Расход Габаритные объёмная Масса, двигателя, воды, размеры, 𝑙 × 𝑏 × Марка подача, кг н.н 𝑁эл.д , кВт м3/ч ℎ, мм км.н.н 3 𝑉ℎ , м /с 2АН130-7-7 0,245 55 6 290010501900 2525 Т.к. тепловая нагрузка в течение суток на компрессоры меняется, следовательно, необходимо учитывать коэффициент рабочего времени: 𝑉ℎн.н 16 22 𝑏 = км.н.н = ÷ = (0,67 ÷ 0,92), (3.13) 𝑉ℎ 24 24 0,216 𝑏= = 0,88. 0,245 29 Действительная объемная производительность компрессорного агрегата 𝑉ад.н.н , м3 /с: 𝑉ад.н.н = 𝑉ℎкм.н.н ∙ 𝜆н.н , (3.14) д.н.н 3 𝑉а = 0,245 ∙ 0,87 = 0,213 м /с. Действительная массовая производительность компрессорного агрегата д.н.н 𝐺а , кг/с: 𝑉ад.н.н д.н.н 𝐺а = , (3.15) 𝑣1 0,213 𝐺ад.н.н = = 0,202 кг/с. 1,055 Действительная холодопроизводительность компрессорного агрегата д 𝑄км.н.н , кВт: д 𝑄км.н.н = 𝐺ад.н.н ∙ 𝑞0н , (3.16) д 𝑄км.н.н = 0,202 ∙ 1209,1 = 244 кВт. Теоретическая мощность𝑁тн.н , кВт: 𝑁тн.н = 𝐺ад.н.н ∙ 𝑙н.н , (3.17) н.н 𝑁т = 0,202 ∙ 172,2 = 34,8 кВт. Эффективная мощность𝑁ен.н , кВт: 𝑁тн.н 𝑁ен.н = , (3.18) 𝜂е где 𝜂е –коэффициент эффективности винтовых компрессоров /9, с. 104/. 34,8 𝑁ен.н = = 49,7 кВт. 0,7 н.н Мощность электродвигателей компрессорных агрегатов𝑁эл , кВт: н.н 𝑁е н.н 𝑁эл = , (3.19) 𝜂эл.д где𝜂эл.д – КПД электродвигателя. 49,7 н.н 𝑁эл = = 52,3 кВт. 0,95 Мощность электродвигателякомпрессорного агрегата марки 2АН130-7-7 по н.н паспорту равна𝑁эл.д = 55 кВт. н.н н.н Так как 𝑁эл < 𝑁эл.д , то принимаем выбранный компрессорный агрегат. 3.2.2Подбор компрессорного агрегата высокой ступени для узла с непосредственным охлаждением Требуемая массовая производительность компрессора𝐺акм.в.н , кг/с /1, с. 99/: ℎ2 − ℎ7 𝐺акм.в.н = 𝐺ад.н.н ∙ , (3.20) ℎ3′′ − ℎ5′ 1616 − 211,9 𝐺акм.в.н = 0,202 ∙ = 0,260 кг/с. 1458 − 362,7 Требуемая объемная производительность𝑉а в.н , м3 /с: 𝑉а в.н = 𝐺акм.в.н ∙ 𝑣3 , (3.21) 30 где 𝑣3 – удельный объем пара на всасывании в компрессор высокой ступени узла непосредственного охлаждения, м3 /кг/таблица 3.1/. 𝑉а в.н = 0,260 ∙ 0,333 = 0,087 м3 /с. Степень сжатия компрессора высокой ступени 𝜋в : 𝑃к 𝜋в = , (3.22) 𝑃пр1 1,3510 𝜋в = = 3,5. 0,392 По диаграмме зависимости коэффициента подачи винтовых одноступенчатых компрессоров от степени повышения давления при работе на R717 принимаем коэффициент подачи 𝜆в.н = 0,8 /11, с. 99/ Требуемая теоретическая объемная производительность𝑉ℎв.н , м3 /с: 𝑉а в.н в.н 𝑉ℎ = , (3.23) 𝜆в.н 0,087 𝑉ℎв.н = = 0,115 м3 /с. 0,8 в.н 3 По значению𝑉ℎ = 0,115 м /сподбираем компрессорные агрегаты марки 21А280-7-1 в количестве одной штуки /11, с. 110/. Теоретическая объемная производительность одного компрессорного агрегатаравна 𝑉ℎкм.в.н = 0,176 м3 /с.В качестве резерва принимаем один компрессорный агрегат той же марки. Характеристики компрессорного агрегата марки 21А280-7-1 приведены в таблице 3.3. Таблица 3.3 – Характеристики компрессорного агрегата марки 21А280-7-1 Теоретическая Мощность Расход Габаритные объёмная Масса, двигателя, воды, размеры, 𝑙 × 𝑏 × Марка подача, кг в.н 𝑁эл.д , кВт м3/ч ℎ, мм км.в.н 3 𝑉ℎ , м /с 21А280-7-1 0,176 132 6,0 282510301420 2385 Т.к. тепловая нагрузка в течение суток на компрессоры меняется, следовательно, необходимо учитывать коэффициент рабочего времени: 𝑉ℎв.н 16 22 𝑏 = км.в.н = ÷ = (0,67 ÷ 0,92), (3.24) 𝑉ℎ 24 24 0,115 𝑏= = 0,675. 0,176 Действительная объемная производительность компрессорных д.в.н 3 агрегатов𝑉а , м /с: 𝑉ад.в.н = 𝑉ℎкм.в.н ∙ 𝜆в.н , (3.25) д.в.н 3 𝑉а = 0,176 ∙ 0,76 = 0,134 м /с. Действительная массовая производительность компрессорных д.в.н агрегатов𝐺а , кг/с: 31 𝑉ад.в.н = , (3.26) 𝑣3 0,134 𝐺ад.в.н = = 0,402 кг/с. 0,333 Теоретическая мощность𝑁тв.н , кВт: 𝑁тв.н = 𝐺ад.в.н ∙ 𝑙в.н , (3.27) в.н 𝑁т = 0,402 ∙ 148,4 = 59,6 кВт. Эффективная мощность𝑁ев.н , кВт: 𝑁тв.н в.н 𝑁е = , (3.28) 𝜂е где 𝜂е –коэффициент эффективности винтовых компрессоров /9, с. 104/. 59,6 𝑁ев.н = = 94,6 кВт. 0,63 в.н Мощность электродвигателей компрессорных агрегатов𝑁эл , кВт: в.н 𝑁е в.н 𝑁эл = , (3.29) 𝜂эл.д где𝜂эл.д – КПД электродвигателя. 94,6 в.н 𝑁эл = = 99,6 кВт. 0,95 Мощность электродвигателякомпрессорного агрегата марки 21А280-7-1 по в.н паспорту равна𝑁эл.д = 132 кВт. в.н в.н Так как 𝑁эл < 𝑁эл.д , то принимаем выбранные компрессорные агрегаты. 𝐺ад.в.н 3.2.3 Подбор компрессорного агрегата низкой ступени для узла с косвенным охлаждением расч Расчётная холодопроизводительность компрессора 𝑄км.н.к , кВт: расч 𝑄км.н.к = 𝑄02 ∙ 𝑎02 , (3.30) где𝑎02 = (1,1 ÷ 1,17)– коэффициент транспортных потерьпри косвенным охлаждении /7, с. 80/. Интерполируя получаем 𝑎01 = 1,16; 𝑄02 – тепловая нагрузка на компрессор при 𝑡𝑠2 = −35℃, кВт. расч 𝑄км.н.н = 335 ∙ 1,16 = 388,6 кВт. Требуемая массовая производительность компрессора𝐺акм.к.н , кг/с: расч 𝐺акм.к.н = 𝑄км.к.н ⁄𝑞0к , (3.31) км.к.н 𝐺а = 388,6⁄1219,3 = 0,319 кс/с. Требуемая объемная производительность𝑉ак.н , м3 /с: 𝑉ак.н = 𝐺акм.к.н ∙ 𝑣9 , (3.32) где 𝑣9 – удельный объем пара на всасывании в компрессор низкой ступени узла с косвенным охлаждением, м3 /кг/таблица 3.1/. 𝑉ан.н = 0,319 ∙ 1,47112 = 0,469 м3 /с. Степень сжатия компрессора низкой ступени 𝜋н : 𝑃пр2 𝜋н = , (3.33) 𝑃02 32 0,328 = 4,12. 0,07971 По диаграмме зависимости коэффициента подачи винтовых одноступенчатых компрессоров от степени повышения давления при работе на R717 принимаем коэффициент подачи 𝜆к.н = 0,85 /11, с. 98/ Требуемая теоретическая объемная производительность𝑉ℎк.н , м3 /с: 𝑉ак.н к.н 𝑉ℎ = , (3.34) 𝜆к.н 0,469 𝑉ℎк.н = = 0,552 м3 /с. 0,85 к.н 3 По значению𝑉ℎ = 0,552 м /сподбираем компрессорные агрегаты марки 21АН200-7-7 в количестве двух штук /11, с. 110/. Теоретическая объемная производительность одного компрессорного агрегатаравна 𝑉ℎкм.к.н = 0,6 м3 /с.В качестве резерва принимаем один компрессорный агрегат той же марки. Характеристики компрессорного агрегата марки 21АН200-7-7 приведены в таблице 3.4. 𝜋н = Таблица 3.4 – Характеристики компрессорного агрегата марки 21АН200-7-7 Теоретическая Мощность Расход Габаритные объёмная Масса, двигателя, воды, размеры, 𝑙 × 𝑏 × Марка подача, кг н.н 𝑁эл.д , кВт м3/ч ℎ, мм км.к.н 3 𝑉ℎ , м /с 21АН200-70,3 75 6,0 265011801960 2380 7 Т.к. тепловая нагрузка в течение суток на компрессоры меняется, следовательно, необходимо учитывать коэффициент рабочего времени: 𝑉ℎк.н 16 22 𝑏 = км.к.н = ÷ = (0,67 ÷ 0,92), (3.35) 𝑉ℎ 24 24 0,552 𝑏= = 0,92. 0,6 Действительная объемная производительность компрессорный д.к.н 3 агрегатов𝑉а , м /с: 𝑉ад.к.н = 𝑉ℎкм.к.н ∙ 𝜆к.н , (3.36) д.к.н 3 𝑉а = 0,6 ∙ 0,85 = 0,51 м /с. Действительная массовая производительность компрессорных д.к.н агрегатов𝐺а , кг/с: 𝑉ад.к.н д.к.н 𝐺а = , (3.37) 𝑣9 0,51 𝐺ад.к.н = = 0,347 кг/с. 1,47112 Действительная холодопроизводительность компрессорных д агрегатов𝑄км.к.н , кВт: 33 д 𝑄км.к.н = 𝐺ад.к.н ∙ 𝑞0к , (3.38) д 𝑄км.к.н = 0,347 ∙ 1219,3 = 423,1 кВт. Теоретическая мощность𝑁тк.н , кВт: 𝑁тк.н = 𝐺ад.к.н ∙ 𝑙н.к , (3.39) к.н 𝑁т = 0,347 ∙ 196,3 = 68,1 кВт. Эффективная мощность𝑁ек.н , кВт: 𝑁тк.н н.н 𝑁е = , (3.40) 𝜂е где 𝜂е – коэффициент эффективности винтовых компрессоров /9, с. 104/. 68,1 𝑁ек.н = = 100,2 кВт. 0,68 к.н Мощность электродвигателей компрессорных агрегатов𝑁эл , кВт: к.н 𝑁е к.н 𝑁эл = , (3.41) 𝜂эл.д где𝜂эл.д – КПД электродвигателя. 100,2 к.н 𝑁эл = = 105,5 кВт. 0,95 Суммарная мощность электродвигателейкомпрессорных агрегатов марки к.н 21АН200-7-7 по паспорту равна𝑁эл.д = 150 кВт. к.н к.н Так как 𝑁эл < 𝑁эл.д , то принимаем выбранный компрессорный агрегат. 3.2.4 Подбор компрессорного агрегата высокой ступени для узла с косвенным охлаждением Требуемая массовая производительность компрессора𝐺акм.к.в , кг/с /1, с. 99/: ℎ10 − ℎ15 𝐺акм.к.в = 𝐺ад.к.н ∙ , (3.42) ℎ11′′ − ℎ5′ 1629 − 191 𝐺акм.к.в = 0,347 ∙ = 0,458 кг/с. 1453 − 362,7 Требуемая объемная производительность𝑉а к.в , м3 /с: 𝑉а к.в = 𝐺акм.к.в ∙ 𝑣11 , (3.43) где 𝑣11 – удельный объем пара на всасывании в компрессор высокой ступени узла косвенного охлаждения, м3 /кг /таблица 3.1/. 𝑉а к.в = 0,458 ∙ 0,3818 = 0,175 м3 /с. Степень сжатия компрессора высокой ступени 𝜋в : 𝑃к 𝜋в = , (3.44) 𝑃пр2 1,3510 𝜋в = = 4,12. 0,328 По диаграмме зависимости коэффициента подачи винтовых одноступенчатых компрессоров от степени повышения давления при работе на R717 принимаем коэффициент подачи 𝜆к.в = 0,82 /11, с. 99/ Требуемая теоретическая объемная производительность𝑉ℎк.в , м3 /с: 34 𝑉ℎк.в 𝑉а к.в = , 𝜆к.в (3.45) 0,175 = 0,213 м3 /с. 0,82 По значению𝑉ℎк.в = 0,213 м3 /сподбираем компрессорный агрегат марки 2А350-7-1 в количестве одной штуки /11, с. 110/. Теоретическая объемная производительность одного компрессорного агрегатаравна 𝑉ℎкм.к.в = 0,245 м3 /с. В качестве резерва принимаем один компрессорный агрегат той же марки. Характеристикикомпрессорного агрегата марки 2А350-7-1 приведены в таблице 3.5. 𝑉ℎк.в = Таблица 3.5 – Характеристики компрессорного агрегата марки 2А350-7-1 Теоретическая Мощность Расход Габаритные объёмная Масса, двигателя, воды, размеры, 𝑙 × 𝑏 × Марка подача, кг к.в 𝑁эл.д , кВт м3/ч ℎ, мм км.к.в 3 𝑉ℎ , м /с 2А350-7-1 0,245 200 7,0 290011502200 3450 Т.к. тепловая нагрузка в течение суток на компрессоры меняется, следовательно, необходимо учитывать коэффициент рабочего времени: 𝑉ℎк.в 16 22 𝑏 = км.к.в = ÷ = (0,67 ÷ 0,92), (3.46) 𝑉ℎ 24 24 0,213 𝑏= = 0,87. 0,245 Действительная объемная производительность компрессорного д.к.в 3 агрегата𝑉а , м /с: 𝑉ад.к.в = 𝑉ℎкм.к.в ∙ 𝜆к.в , (3.47) д.к.в 3 𝑉а = 0,245 ∙ 0,82 = 0,201 м /с. Действительная массовая производительность компрессорных д.к.в агрегатов𝐺а , кг/с: 𝑉ад.к.в д.к.в 𝐺а = , (3.48) 𝑣11 0,201 𝐺ад.к.в = = 0,526 кг/с. 0,3818 Теоретическая мощность𝑁тк.в , кВт: 𝑁тк.в = 𝐺ад.к.в ∙ 𝑙к.в , (3.49) к.в 𝑁т = 0,526 ∙ 153,8 = 80,9 кВт. Эффективная мощность𝑁ек.в , кВт: 𝑁тк.в в.н 𝑁е = , (3.50) 𝜂е где 𝜂е – коэффициент эффективности винтовых компрессоров /9, с. 104/. 35 80,9 = 120,8 кВт. 0,67 к.в Мощность электродвигателей компрессорных агрегатов𝑁эл , кВт: в.н 𝑁е к.в 𝑁эл = , (3.51) 𝜂эл.д где𝜂эл.д – КПД электродвигателя. 120,8 к.в 𝑁эл = = 127,2 кВт. 0,95 Мощность электродвигателякомпрессорного агрегата марки 2А350-7-1 по к.в паспорту равна𝑁эл.д = 200 кВт. к.в к.в Так как 𝑁эл < 𝑁эл.д , то принимаем выбранные компрессорные агрегаты. 𝑁ев.н = 3.3 Подбор конденсатора Расчетная тепловая нагрузка на конденсатор𝑄кд , кВт: д 𝑄кд = ∑ 𝑄км.𝑖 + ∑ 𝑁е𝑖 − 𝑄м𝑖 , (3.52) где 𝑄м𝑖 – тепловой поток в маслоохладителе компрессоров низкой и высокой ступени сжатия узлов непосредственного и косвенного охлаждения, кВт: 𝑄м𝑖 = 𝐺м𝑖 ∙ 𝑐м ∙ ∆𝑡м , (3.53) где 𝑐м – теплоемкость масла ХА-30, 𝑐м = 1,94 кДж/кг ∙ К /11, с. 216/; ∆𝑡м –повышение температуры масла в компрессоре,℃ /12, с. 468/. Для компрессора низкой ступени принимаем:∆𝑡мн.н = 20 ℃, ∆𝑡мк.н = 25 ℃, а для компрессора высокой ступени ∆𝑡мн.в = 30 ℃, ∆𝑡мк.в = 40 ℃; Массовый расход масла в компрессорном агрегате𝐺м𝑖 , кг/с находим по формуле: 𝐺м𝑖 = 𝜌м ∙ 𝑉м ∙ 𝑛, (3.54) 3 где 𝑉м – объемный расход масла через маслоохладитель, м /с /11, с. 114/; 𝜌м – плотность масла ХА-30, 𝜌м = 878кг/м3 /11, с. 216/; 𝑛– количество компрессоров, штук; Массовый расход масла в компрессоре низкой ступени узла непосредственного охлаждения 𝐺мн.н , кг/с: 𝐺мн.н = 878 ∙ 0,00133 ∙ 1 = 1,17 кг/с. Массовый расход масла в компрессоре низкой ступени узла косвенного охлаждения 𝐺мк.н , кг/с: 𝐺мк.н = 878 ∙ 0,00133 ∙ 2 = 2,34 кг/с. Массовый расход масла в компрессоре высокой ступени узла непосредственного охлаждения𝐺мн.в , кг/с: 𝐺мн.в = 878 ∙ 0,00167 ∙ 1 = 1,47 кг/с. Массовый расход масла в компрессоре высокой ступени узла косвенного охлаждения 𝐺мк.в , кг/с: 𝐺мк.в = 878 ∙ 0,002 ∙ 1 = 1,76 кг/с. Тепловой поток в маслоохладителе компрессора низкой ступени узла непосредственного охлаждения𝑄мн.н , кВт: 36 𝑄мн.н = 1,17 ∙ 1,94 ∙ 20 = 45,4 кВт. Тепловой поток в маслоохладителе компрессора высокой ступениузла непосредственного охлаждения𝑄мн.в , кВт: 𝑄мн.в = 1,47 ∙ 1,94 ∙ 30 = 85,6 кВт. Тепловой поток в маслоохладителе компрессора низкой ступени узла косвенного охлаждения 𝑄мк.н , кВт: 𝑄мк.н = 2,34 ∙ 1,94 ∙ 25 = 113,5 кВт. Тепловой поток в маслоохладителе компрессора высокой ступениузла косвенного охлаждения 𝑄мк.в , кВт: 𝑄мк.в = 1,76 ∙ 1,94 ∙ 40 = 136,6 кВт. Расчетная тепловая нагрузка на конденсатор𝑄кд , кВт: 𝑄кд = 244 + 49,7 + 94,6 + 423,1 + 100,2 + 120,8 − 45,4 − 85,6 − 113,5 − −136,6 = 691,3 кВт. Находим площадь теплообменной поверхности,𝐹𝑘 , м2 : 𝐹𝑘 = 𝑄кд /𝑞𝐹𝐾 , (3.55) где 𝑞𝐹𝐾 – удельная плотность теплового потока в конденсаторе, кВт/м2 /7, с.228/. Принимаем 𝑞𝐹𝐾 = 16 кВт/м2 . 𝐹𝑘 = 691,3/16 = 43,21 м2. Выбираем пластинчатый конденсатор марки М10-ВW с площадью теплообменной поверхности 𝐹𝑘.д = 22 м2 в количестве двух штук. Технические характеристики выбранного испарительного конденсатора приведены в таблице 3.6. Таблица 3.6 – Характеристики испарительного конденсатора марки МИК5500М Марка Площадь теплообменной поверхности,𝐹𝑘.д , м2 Расход воды, м3/ч Габаритные размеры, 𝑙 × 𝑏 × ℎ, мм Масса, кг М10-ВW 15-70 118,8 981470575 375 Тогда отклонение от расчётной составит𝛿: 𝐹𝑘.д − 𝐹𝑘 𝛿𝐹𝑘 = ∙ 100%, (3.56) 𝐹𝑘.д 44 − 43,21 𝛿𝑄кд = ∙ 100% = 1,8 %. 44 Объёмный расход воды на охлаждение конденсаторов 𝑉𝑤 , м3 /с определяем по формуле: 𝑉𝑤 = 𝑄кд /𝑐𝑤 ∙ 𝜌𝑤 ∙ ∆𝑡, (3.57) где 𝑐𝑤 – удельная теплоёмкость воды, кДж/(кг·К). Принимаем удельную теплоёмкость воды равной 𝑐𝑤 = 4,19 кДж/кг ∙ К/11, с. 200/; 37 𝜌𝑤 – плотность воды, кг/м3. Принимаем плотность воды равной 𝜌𝑤 = 1000 кг/м3 /11, с. 200/; Тогда объёмный расход воды на охлаждение конденсаторов равен: 𝑉𝑤 = 691,3/4,19 ∙ 1000 ∙ 5 = 0,033 м3 /с = 118,8 м3 /ч. 3.4 Подбор камерных устройств охлаждения 3.4.1 Подбор воздухоохладителей для холодильной камеры с температурой 𝑡пм1 = −25 ℃. Данная холодильная камера на 100 % состоит из воздухоохладителей. Находим расчетное значение тепловой нагрузки на воздухоохладители 𝑄в.р , кВт /7, с. 64/: 𝑄в.р = 1,2 ∙ 𝑄01 , (3.58) 𝑄в.р = 1,2 ∙ 200 = 240 кВт. Находим площадь теплообменной поверхности для воздухоохладителей 2 𝐹в , м : 𝑄в.р 𝐹в = , (3.59) ∆𝑡 ∙ 𝑘в где 𝑘в – коэффициент теплопередачи воздухоохладителей, кВт/(м2 ∙ К). Интерполируя получаем 𝑘в = 0,01094 кВт/(м2 ∙ К) /7, с. 229/; ∆𝑡–разность температур кипения холодильного агента и помещения, ℃. 240 𝐹в = = 4091 м2 . 0,22 6 ∙ 0,01094 ∙ (6/10) Выбираем воздухоохладитель марки GUNTNERGHK.2 типа 090.2H/48ANJ в количестве 4 штук с общей площадью теплообменной поверхности 𝐹вд = 4160,4 м2 . Вместимость по аммиаку трех воздухоохладителей равна 1,903м3 /14, с. 9,10/. Технические характеристики выбранного воздухоохладителя приведены в таблице 3.7. Таблица 3.7 – Технические характеристики воздухоохладителя марки GUNTNERGHK.2 типа 090.2H/48ANJ. Диаметр Объёмный Мощность аммиачных Площадь эл.двигателя Вмести расход патрубков, мм теплообменной Тип мость, л воздуха, вентилятора, поверхности, м2 м3/ч Вход Выход кВткол-во 090.2H/48 ANJ 42,4 114,3 1040,1 475,8 3.4.2 Подбор пластинчатого испарителя Площадь теплообменной поверхности 𝐹и , м2 : 38 99280 2,594 1,1 ∙ 𝑄02 , (3.60) 𝑘и ∙ 𝜃и где 𝑄02 – тепловая нагрузка на испаритель, кВт; 𝑘и – коэффициент теплопередачи испарителя, 𝑘и = 2,4 кВт/(м2 ∙ К) /7, с. 𝐹и = 228/; 𝜃и – средняя логарифмическая разность температур в испарителе, ℃: 𝑡𝑠 − 𝑡𝑠 𝜃и = 1 𝑡𝑠 −𝑡02 , (3.63) ln 1 𝑡𝑠2 −𝑡0 𝜃и = −31 − (−35) = 4,71 ℃, −31−(−38) ln −35−(−38) 1,1 ∙ 335 𝐹и = = 32,6 м2 . 2,4 ∙ 4,71 Выбираем пластинчатый испаритель марки M10-ВFM с площадью теплообменной поверхности 𝐹𝑘.д = 17 м2 в количестве двух штук. Технические характеристики выбранного испарительного конденсатора приведены в таблице 3.8. Таблица 3.8 – Характеристики испарительного конденсатора марки МИК5500М Марка Площадь Вместимость Габаритные размеры, теплообменной по аммиаку, ℎ × 𝑏 × 𝑙, мм поверхности,𝐹𝑘.д , м2 м3 Масса, кг M1015-70 0,08 400 1084470510 ВFM Запас по площади теплообменной поверхности 𝛿: 𝐹и д − 𝐹и 𝛿𝐹и = ∙ 100%, (3.64) 𝐹ид 34 − 32,6 𝛿𝐹и = ∙ 100% = 4,1%. 34 Производительность рассольных насосов 𝑉и , м3 /ч: 3600 ∙ 1,1 ∙ 𝑄02 𝑉и = , (3.65) 𝜌𝑠 ∙ 𝑐𝑠 ∙ ∆𝑡𝑠 3600 ∙ 335 ∙ 1,1 𝑉и = = 98,2 м3 /ч. 1280 ∙ 2,638 ∙ 4 Подбираем рассольные насосы марки АХ 125-100-315б изготовитель ЗАО «Катайский насосный завод» с объемной подачей 𝑉и = 102 м3 /ч в количестве двух штук (один резервный) /5/. Технические характеристики выбранных рассольных насосов приведены в таблице 3.9. 39 Таблица 3.9 – Характеристики рассольных насосов марки АХ 125-100-315б Габаритные Масса, Мощность эл. Подача Напор, кг размеры 𝑙 × 𝑏 × Марка двигателя, м3/ч м кВт ℎ, мм АХ 125-100-315б 102 21,5 10,5 345 1495630640 3.5 Подбор градирни и водяных насосов Производительность градирни 𝑄гр , кВт: 𝑄гр = ∑ 𝑄м𝑖 , (3.66) 𝑄гр = 45,4 + 85,6 + 113,5 + 136,6 = 381,1 кВт. Задаемся типом градирни LVTA фирмы Evapco. Находим коэффициент позволяющий определить номинальный тепловой поток 𝑐г /7, с. 239/: 𝑐г = 2,929 − 0,2734 ∙ ∆𝑡м − 0,158 ∙ ∆𝑡𝑤 + 0,0074 ∙ ∆𝑡м2 + 0,0081 ∙ ∆𝑡𝑤 ∙ ∆𝑡м + 2 +0,0027 ∙ ∆𝑡𝑤 , (3.49) где ∆𝑡м = 7,2 ℃ – разность температур, воды на выходе из градирни и мокрого термометра: ∆𝑡м = 𝑡𝑤1 − 𝑡 ′ , (3.67) где 𝑡𝑤1 - температура воды выходящей из градирни, ℃; 𝑡 ′ - температура мокрого термометра, ℃. ∆𝑡м = 24,4 − 17,2 = 7,2 ℃. ∆𝑡𝑤 - охлаждение воды в градирне, ℃. 𝑐г = 2,929 − 0,2734 ∙ 7,2 − 0,158 ∙ 5 + 0,0074 ∙ 7,2 + 0,0081 ∙ 5 ∙ 7,2 + +0,0027 ∙ 7,22 = 0,66. Определяем номинальный тепловой поток градирни 𝑄гр.н , кВт: 𝑄гр.н = 𝑄гр ∙ 𝑐г , (3.68) 𝑄гр.н = 381,1 ∙ 0,66 = 252 кВт. Выбираем градирню марки LVTA4-62 в количестве одной штуки /7, с. 240/. Технические характеристики выбранной градирни приведены в таблице 3.10. Таблица 3.10 – Технические характеристики градирни марки LVTA4-62. Марка Расход воды 𝑉𝑤 , м3 /ч LVTA4-38 50 Тепловой поток Габаритные размеры, Масса, градирни кг 𝑙 × 𝑏 × ℎ, мм 𝑄гр.н , кВт 252 2810 × 1220 × 2150 40 1325 Мощность эл.двигателя вентилятора, кВт 2,2 Расход воды на компрессора, конденсаторы и градирню в сумме составляет 200 м /ч. Выбираем насос марки КМ150-125-250 и один резервный /15/. Технические характеристики выбранного насоса приведены в таблице 3.11. Таблица 3.11 – Технические характеристики центробежных насосов марки КМ. Габаритные Масса, Мощность эл. Подача Напор, кг размеры𝑙 × 𝑏 × Марка двигателя, м3/ч м кВт ℎ, мм КМ150-125-250 200 20 18,5 265 870315705 3 3.6 Подбор ресиверов, гидроциклона и аммиачных насосов 3.6.1 Подбор линейного ресивера Линейный ресивер рассчитывают на прием жидкости из всех испарительных систем в количестве не более 30% от суммарной аммиакоемкости испарительной системы. Вместимость линейного ресивера 𝑉л.р , м3 /7, с. 103/: 𝑉л.р = (𝑉б + 𝑉и ) ∙ 0,3, (3.69) где 𝑉и , 𝑉в – общая вместимость воздухоохладителей и пластинчатого испарителя, м3 ; 𝑉л.р = (1,903 + 0,16) ∙ 0,3 = 0,62 м3 . Принимаем линейный ресивер марки РЛД-1,25, вместимостью 1,25 м3 /7, с. 241/. Технические характеристики ресивера марки РЛД-1,25 приведены в таблице 3.12. Таблица 3.12 – Технические характеристики ресивера марки РЛД-1,25. Вместимость Масса, Габаритные Марка 3 кг 𝑉л.р , м размеры 𝑙 × 𝑑, мм РЛД-1,25 1,25 940 21001020 3.6.2 Подбор циркуляционного ресивера Вместимость горизонтального циркуляционного ресивера при верхней подаче холодильного агента 𝑉ц.р , м3 /1, с. 223/: 𝑉ц.р ≥ 3 ∙ (𝑉н.т + 0,5 ∙ 𝑉в + 0,4 ∙ 𝑉вс.т ), (3.70) где 𝑉н.т – внутренний геометрический объем жидкостного нагнетательного трубопровода, м3 ; 𝑉вс.т – внутренний геометрический объем парожидкостного 3 всасывающего трубопровода, м ; Внутренний геометрический объем жидкостного нагнетательного трубопровода, 𝑉н.т , м3 : 2 𝜋 ∙ 𝑑в.н 𝑉н.т = ∙ 𝐿, (3.71) 4 41 где 𝐿 – расстояние от аммиачных насосов до охлаждающих приборов, 𝐿 = 40 м; 𝑑в.н – внутренний диаметр нагнетательного трубопровода, м: 4 ∙ 𝑉ж 𝑑в.н = √ , (3.72) 𝜋∙𝜔 где 𝜔 = 0,5 ÷ 1,25 м/с– скорость движения хладагента, принимаем𝜔 = 1,25 м/с /1, с. 215/; 𝑉ж – объемный расход жидкости в нагнетательном трубопроводе, м3/с: 𝑛 ∙ 𝑄01 𝑉ж = ∙ 𝜗7′ , (3.73) 𝑟𝑡01 где 𝑛 = 7 ÷ 12 – кратность циркуляции хладагента при нижней подаче/7, с. 64/; 𝑟𝑡01 –удельная теплота парообразования хладагента, при 𝑡01 = −31 ℃, 𝑟𝑡01 = 1362,6 кДж/кг /8, с. 21/; 𝜗8′ – удельный объем жидкого аммиака, при 𝑡02 = −38 ℃ удельный объем равен 𝜗8′ = 1,53 ∙ 10−3 м3 /кг /8, с. 21/. 7 ∙ 200 𝑉ж = ∙ 1,53 ∙ 10−3 = 0,0015 м3 /с, 1362,6 4 ∙ 0,0015 𝑑в.н = √ = 0,039 м. 3,14 ∙ 1,25 Принимаем трубу 452,5 мм /7, с.243/ с внутренним диаметром 𝑑в.н = 0,04 м, тогда действительная скорость движения хладагента 𝜔д , м/с: 4 ∙ 𝑉ж 𝜔д = , (3.74) 2 𝜋 ∙ 𝑑в.н 4 ∙ 0,0015 м 𝜔д = = 1,2 . 3,14 ∙ 0,042 с Тогда 3,14 ∙ 0,042 𝑉н.т = ∙ 40 = 0,05 м3 . 4 Внутренний геометрический объем парожидкостного всасывающего трубопровода 𝑉вс.т , м3 : 2 𝜋 ∙ 𝑑в.в 𝑉вс.т = ∙ 𝐿, (3.75) 4 где 𝐿 – расстояние от охлаждающих приборов до циркуляционного ресивера, принимаем 𝐿 = 40 м; 𝑑в.в – внутренний диаметр всасывающего парожидкостного трубопровода, м. Предполагаем, что по трубопроводу движется только пар, тогда его диаметр 𝑑п , м: 42 4 ∙ 𝑉п 𝑑п = √ , (3.76) 𝜋∙𝜔 где 𝜔 = 10 ÷ 25 м/с – скорость движения пара хладагента, принимаем 𝜔 = 25 м/с /1, с. 215/; 𝑉п – объемный расход пара во всасывающем трубопроводе, м3/с: 𝑄01 𝑉п = ∙ 𝜗 ′′ , (3.77) 𝑟𝑡01 1 где 𝜗1′′ – удельный объем пара аммиака, при 𝑡01 = −31 ℃ удельный объем равен 𝜗1′′ = 1,0076 м3 /кг /8, с. 21/. 200 𝑉п = ∙ 1,0076 = 0,148 м3 /с, 1362,6 4 ∙ 0,148 𝑑п = √ = 0,087 м. 3,14 ∙ 25 Внутренний диаметр всасывающего парожидкостного трубопровода, 𝑑в.в , м: 5 𝑑в.в = 𝑑п ∙ √𝑛, (3.78) 5 𝑑в.в = 0,087 ∙ √7 = 0,128 м. Принимаем трубу 1594,5 мм /7, с.243/ с внутренним диаметром 𝑑в.н = 0,150 м, тогда действительная скорость движения хладагента𝜔д , м/с: 4 ∙ 𝑉п 𝜔д = , (3.79) 2 𝜋 ∙ 𝑑в.в 4 ∙ 0,148 𝜔д = = 8,4 м/с. 3,14 ∙ 0,1502 Тогда 3,14 ∙ 0,1502 𝑉вс.т = ∙ 40 = 0,71 м3 . 4 Следовательно вместимость горизонтального циркуляционного ресивера при верхней подаче холодильного агента 𝑉ц.р , м3 : 𝑉ц.р ≥ 3 ∙ (0,05 + 0,5 ∙ 1,903 + 0,4 ∙ 0,71) = 3,85 м3 . Выбираем циркуляционный ресивер марки РЦЗ-4, вместимостью 4 м3 /7, с.242/. Технические характеристики ресивера марки РЦЗ-4приведены в таблице 3.14. Таблица 3.14 – Технические характеристики ресивера марки РЦЗ-4. Расстояние между Вместимость парожидкостными и Габаритные Масса, Марка 3 𝑉ц.р , м паровымипатрубками, размеры𝑙 × 𝑑, мм кг мм 2140 РЦЗ-4 4 1950 40201220 43 Проверим данный циркуляционный ресивер на выполнение функции отделителя жидкости. Это будет выполняться, если фактическая скорость движения пара в ресивере 𝜔, буде меньше, либо равна допустимой скорости [𝜔], т.е. 𝜔 ≤ [𝜔]. Скорость движения пара в ресивере𝜔, м/с: 𝑉ад.н.н 𝜔= , (3.80) 𝐹 где 𝑉ад.н.н – действительная объемная производительность компрессорного агрегата низкой ступени узла непосредственного охлаждения, м3 /с; 𝐹 – площадь ресивера незанятого жидкостью, м2 : 𝜋 ∙ 𝐷2 𝐹=𝑘∙ , (3.81) 4 где 0,9 – рабочие заполнение ресивера жидким хладагентом /1, с. 223/; 𝐷 – внутренний диаметр ресивера, м. 3,14 ∙ 1,222 𝐹 = 0,9 ∙ = 1,05 м2 , 4 0,213 𝜔= = 0,2 м/с. 1,05 Допустимое значение скорости движения пара в ресивере[𝜔], м/с: 2∙𝑙 [𝜔] = 𝜔с ∙ , (3.82) 𝐷 где 𝑙 – расстояние между патрубками входа в ресивер парожидкостной смеси из испарительной системы и выхода пара в компрессор, м /7, с 242/; 𝜔с – предельно допустимая скорость осаждения капель аммиака в аппарате. Допустимая скорость равна 𝜔с = 0,5 м/с. 2 ∙ 2,14 [𝜔] = 0,5 ∙ = 1,75 м/с. 1,22 Условие 𝜔 ≤ [𝜔] выполняется, следовательно, принятый ресивер выполняет функцию отделителя жидкости. Насос для подачи хладагента в испарительную систему подбираем по объемному расходу жидкого хладагента 𝑉ж = 0,0015 м3 /с = 5,4 м3 /ч /смотрите формулу (3.73)/. Выбираем насос марки АГ 6,3/50-1, в количестве двух штук (один резервный) /16/. Технические характеристики насоса марки АГ 6,3/50-1приведены в таблице 3.15. Таблица 3.15 – Технические характеристики насос марки АГ 6,3/50-1. Мощность Номинальная Рабочий Габаритные Напор, эл. Масса подача интервал Марка размеры𝑙 × м двигателя, , кг подач, м3 /ч 𝑉ж , м3 /ч 𝑏 × ℎ, мм кВт АГ 6,3 50 2-9,5 3,0 750390325 100 6,3/50-1 44 3.6.3 Подбор защитного ресивера Вместимость защитного ресивера 𝑉з.р , м3 /1, с. 223/: 𝑉з.р ≥ 0,6 ∙ 𝑉и , (3.83) 3 𝑉з.р ≥ 0,6 ∙ 0,16 = 0,1 м . Выбираем защитный ресивер марки 70 ОЖ, вместимостью 0,18 м3 /7, с.242/. Проверим данный циркуляционный ресивер на выполнение функции отделителя жидкости. Это будет выполняться, если фактическая скорость движения пара в ресивере 𝜔, буде меньше, либо равна допустимой скорости [𝜔] = 0,5 м/с, т.е. 𝜔 ≤ [𝜔]. Скорость движения пара в ресивере𝜔, м/с: 𝑉ад.к.н 𝜔= , (3.84) 𝐹 где 𝑉ад.к.н – действительная объемная производительность компрессорного агрегата низкой ступени узла нкосвенного охлаждения, м3 /с; 𝐹 – площадь ресивера незанятого жидкостью, м2 : 𝜋 ∙ 𝐷2 𝐹=𝑘∙ , (3.85) 4 где 0,75 – рабочие заполнение ресивера жидким хладагентом /1, с. 223/; 𝐷 – внутренний диаметр ресивера, м. 3,14 ∙ 0,4262 𝐹 = 0,75 ∙ = 0,107 м2 , 4 0,51 𝜔= = 4,78 м/с. 0,107 Условие 𝜔 ≤ [𝜔] не выполняется, следовательно, принимаем ресивер большего диаметра 350 ОЖ. Технические характеристики ресивера марки 350 ОЖ приведены в таблице 3.16. Таблица 3.16 – Технические характеристики ресивера марки 350 ОЖ. Габаритные размеры ℎ × Вместимость 𝑉з.р , м3 Марка Масса, кг 𝑑, мм 350 ОЖ 8 5545 36371800 3,14 ∙ 1,82 𝐹 = 0,75 ∙ = 1,9 м2 , 4 0,51 𝜔= = 0,27 м/с. 1,9 3.6.4 Подбор гидроциклона Гидроциклон марки Я10-ЕГЦ рассчитан на пропускную способность по аммиаку15 м3 /ч. На систему с непосредственным охлаждением устанавливаем 45 один гидроциклон, т.к. действительная производительность аммиачных насосов меньше 15 м3 /ч. 3.6.5 Подбор дренажного ресивера Требуемая вместимость горизонтального дренажного ресивера 𝑉д.р , м3 : 𝑉д.р ≥ 𝑉𝑚𝑎𝑥 ∙ 1,4, (3.86) где 𝑉𝑚𝑎𝑥 – аммиакоемкость охлаждающих приборов наиболее крупной камеры испарительной системы, или вместимость по аммиаку наибольшего сосуда (аппарата) работающего в составе холодильной установки,м3 ; В качестве самого аммиакоемкого аппарата принимаем циркуляционный ресивер РЦЗ-4. 𝑉д.р ≥ 4 ∙ 1,4 = 5,6 м3. Выбираем ресивер марки 5РД вместимостью 5,6 м3 /7, с. 241/. Технические характеристики ресивера марки 5РДприведены в таблице 3.17. Таблица 3.17 – Технические характеристики ресивера марки 5РД. Габаритные размеры 𝑙 × Вместимость 𝑉д.р , м3 Марка Масса, кг 𝑑, мм 5РД 5,6 1835 53401200 3.7 Подбор вспомогательного оборудования 3.7.1 Подбор маслоотделителя и маслосборника Диаметр маслоотделителя 𝐷мо , м: 4 ∙ 𝑉н 𝐷мо = √ , (3.87) 𝜋∙𝜔 Где 𝑉н – суммарная действительная объемная производительность компрессорных агрегатов на стороне нагнетания,м3 /с; 𝜔 = (0,7 ÷ 1) м/с – скорость движения хладагента. Принимаем 𝜔 = 1 м/с. Тогда 4 ∙ 0,335 𝐷мо = √ = 0,65 м. 3,14 ∙ 1 Выбираем маслоотделитель марки 150М /7, с.241/. Технические характеристики маслоотделителя марки 150Мприведены в таблице 3.18. Таблица 3.18 – Технические характеристики маслоотделителя марки 150М. Габаритные размеры Марка Масса, кг Вместимость 𝑉м , м3 ℎ × 𝑑, мм 150М 0,78 359 2292700 46 Уточняем фактическую скорость в поперечном сечении маслоотделителя ф 𝜔мо , м/с: ф 𝜔мо = 4 ∙ 𝑉н , (3.88) 𝜋 ∙ 𝐷мо 2 4 ∙ 0,335 ф 𝜔мо = = 0,91 м/с. 3,14 ∙ 0,72 Выбираем маслосборник марки МС-60 /15/. Технические характеристики маслосборника марки МС-60 приведены в таблице 3.19. Таблица 3.19 – Технические характеристики маслосборник марки МС-60. Габаритные размеры Марка Масса, кг Вместимость 𝑉мс , м3 ℎ × 𝑑, мм МС-60 0,06 85 1275325 3.7.2 Подбор воздухоотделителя Для установок с общей производительностью до 1,6МВт рекомендуется устанавливать воздухоотделитель марки Я10-ЕВО, который предназначен для автоматического удаления воздуха и других неконденсирующихся газов из системы (принцип низкотемпературной фракционной конденсации холодильного агента). Воздухоотделитель Я10-ЕВО состоит из отдельного блока, элемента отбора давления, щита сигнализации, соединительного кабеля и теплообменника. Следовательно, выбираем воздухоотделитель марки Я10-ЕВО. 3.7.3. Подбор промежуточного сосуда для системы с непосредственным охлаждением Диаметр промежуточного сосуда 𝐷п.с.н , м: 4 ∙ 𝑉ад.н.в 𝐷п.с.н = √ , (3.89) 𝜋 ∙ 0,5 где 𝑉ад.н.в – действительная объемная производительность на стороне всасывания компрессорного агрегата высокой ступени узла непосредственного охлаждения, м3 /с. 4 ∙ 0,134 𝐷п.с.н = √ = 0,59 м. 3,14 ∙ 0,5 Выбираем промежуточный сосуд марки СПА-600 с внутренним диаметром 0,8 м /15/. Технические характеристики промежуточного сосуда марки СПА-600 приведены в таблице 3.20. Таблица 3.20 – Технические характеристики промежуточного сосуда марки СПА-600. 47 Марка Вместимость 𝑉п.с.н , м3 СПА-600 0,49 Габаритные размеры ℎ × 𝑑, мм 22150,6 3.7.3. Подбор промежуточного сосуда охлаждением Диаметр промежуточного сосуда 𝐷п.с.к , м: 𝐷п.с.к для 4 ∙ 𝑉ад.к.в =√ , 𝜋 ∙ 0,5 системы с Масса, кг 515 косвенным (3.89) где 𝑉ад.к.в – действительная объемная производительность на стороне всасывания компрессорного агрегата высокой ступени узла косвенного охлаждения, м3 /с. 4 ∙ 0,201 𝐷п.с.к = √ = 0,72 м. 3,14 ∙ 0,5 Выбираем промежуточный сосуд марки СПА-800 с внутренним диаметром 0,8 м /15/. Технические характеристики промежуточного сосуда марки СПА-800 приведены в таблице 3.21. Таблица 3.21 – Технические характеристики промежуточного сосуда марки СПА-800. Габаритные размеры Марка Масса, кг Вместимость 𝑉п.с.к , м3 ℎ × 𝑑, мм СПА-800 1,14 900 29400,8 3.8 Расчет трубопроводов 3.8.1 Расчет нагнетательного трубопроводакомпрессоранизкой ступени Определим внутренний диаметр трубопровода, исходя из уравнения непрерывности потока,𝑑вн , м: 4∙𝑉 𝑑вн = √ , (3.104) 𝜋∙𝜔 где𝜔 = 15 − 30 м/с–рекомендуемая скорость движения хладагента в трубопроводе, для аммиака на стороне нагнетания,принимаем𝜔 = 15 м/с/1, с. 215/; 𝑉–объемный расход среды,м3 /с: 𝑉 = 𝐺ад.н ∙ 𝜗2 , (3.105) 3 𝑉 = 0,272 ∙ 0,56 = 0,152 м /с. Тогда 4 ∙ 0,152 𝑑вн = √ = 0,114 м. 3,14 ∙ 15 48 Принимаем трубу 1334,0 мм с внутренним диаметром 𝑑вн = 0,125 м. Уточняем скорость движения среды в трубе 𝜔д , м/с: 4∙𝑉 𝜔д = , (3.106) 𝜋 ∙ 𝑑вн 2 4 ∙ 0,152 𝜔д = = 12,4 м/с. 3,14 ∙ 0,1252 Расчет диаметра трубопровода уточним по численному значению падения давления в трубопроводе из условия, чтобы оно не превышало допустимое. Общее падение давления в трубопроводе∆𝑝, Па: (𝑙 + 𝑙э ) ∙ 𝜆тр ∙ 𝜔д 2 ∙ 𝜌а ∆𝑝 = , (3.107) 2 ∙ 𝑑вн где𝑙–длина трубопровода, м. Принимаем𝑙 = 16 м; 𝑙э –эквивалентная длина трубопровода, м: 𝑙э = 𝐴 ∙ 𝑑вн , (3.108) где А –коэффициент, зависящий от вида местного сопротивления. На данном трубопроводе присутствуют следующие местные сопротивления:проходной вентиль(А=390), обратный клапан (А=165), отвод (А=18), тройник на проходе (А=20). 𝑙э = (390 ∙ 2 + 165 + 18 ∙ 3 + 20) ∙ 0,125 = 127,4 м. 𝜆тр = 0,025–коэффициент трения перегретого пара /1, с. 216/; 𝜔д –уточненная скорость движения хладагента в трубопроводе, м/с; 𝜌а = 1,79 кг/м3–плотность аммиака на стороне нагнетания низкой ступени. (16 + 127,4) ∙ 0,025 ∙ 12,42 ∙ 1,79 ∆𝑝 = = 3,95 кПа. 2 ∙ 0,125 В нагнетательном трубопроводе между компрессором и компаундом ресивером допускается падение давления, по абсолютному значению соответствующее изменению температуры насыщения пара до 0,5К. В соответствии с этой нормой падения давления в нагнетательном трубопроводе при промежуточной температуре -11°С и допускаемом повышении температуры насыщения парадопустимое падение давления окажется равным 5,82 кПа. Так как ∆𝑝 < [∆𝑝], то принимаем выбранный диаметр нагнетательного трубопровода. 3.8.2Расчет всасывающего трубопровода компрессора низкой ступени Определим внутренний диаметр трубопровода, исходя из уравнения непрерывности потока,𝑑вн , м: 4 ∙ 𝑉ад.н 𝑑вн = √ , (3.109) 𝜋∙𝜔 где𝜔 = 10 − 25 м/с–рекомендуемая скорость движения хладагента в трубопроводе, для аммиака на стороне всасывания,принимаем𝜔 = 15 м/с/1, с. 215/; 49 𝑉ад.н = 0,4 м3 /с–объемный расход среды. Тогда 4 ∙ 0,4 н.с 𝑑вн =√ = 0,184 м. 3,14 ∙ 15 Принимаем трубу 2197 мм с внутренним диаметром 𝑑вн = 0,205 м. Уточняем скорость движения среды в трубе 𝜔д , м/с: 4 ∙ 𝑉ад.н 𝜔д = , (3.110) 𝜋 ∙ 𝑑вн 2 4 ∙ 0,4 𝜔д = = 12,1 м/с. 3,14 ∙ 0,2052 Расчет диаметра трубопровода уточним по численному значению падения давления в трубопроводе из условия, чтобы оно не превышало допустимое. Общее падение давления в трубопроводе∆𝑝, Па: (𝑙 + 𝑙э ) ∙ 𝜆тр ∙ 𝜔д 2 ∙ 𝜌а ∆𝑝 = , (3.111) 2 ∙ 𝑑вн где𝑙 - длина трубопровода, м. Принимаем𝑙 = 11 м; 𝑙э - эквивалентная длина трубопровода, м: 𝑙э = 𝐴 ∙ 𝑑вн , (3.112) где А - коэффициент, зависящий от вида местного сопротивления. На данном трубопроводе присутствуют следующие местные сопротивления: два проходных вентиля (А=390), отвод (А=18), отвод (А=25), тройник на разветвлении (А=20), выход из сосуда в трубу с закруглением (33). 𝑙э = (390 ∙ 2 + 18 ∙ 2 + 20 + 165 + 33 + 25 ∙ 2) ∙ 0,205 = 222,1 м. 𝜆тр = 0,025 - коэффициент трения перегретого пара /1, с. 216/; 𝜔д - уточненная скорость движения хладагента в трубопроводе, м/с; 𝜌а = 0,68 кг/м3 - плотность аммиака на стороне нагнетания. (11 + 222,1) ∙ 0,025 ∙ 12,12 ∙ 0,68 ∆𝑝 = = 1,42 кПа. 2 ∙ 0,205 Во всасывающем трубопроводе между циркуляционным ресивером и компрессорами допускается падение давления по абсолютному значению соответствующее изменению температуры насыщения пара до 1 К. В соответствии с этой нормой падения давления во всасывающем трубопроводе при температуре кипенияминус 38°С и допускаемом понижении температуры насыщения парадопустимое падение давления окажется равным 4,28 кПа. Так как ∆𝑝 < [∆𝑝], то принимаем выбранный диаметр всасывающего трубопровода. 3.8.3 Расчет нагнетательного трубопровода компрессора высокой ступени Определим внутренний диаметр трубопровода, исходя из уравнения непрерывности потока,𝑑вн , м: 50 4∙𝑉 𝑑вн = √ , (3.113) 𝜋∙𝜔 где𝜔 = 15 − 30 м/с–рекомендуемая скорость движения хладагента в трубопроводе, для аммиака на стороне нагнетания, принимаем 𝜔 = 15 м/с/1, с. 215/; 𝑉–объемный расход среды,м3 /с: 𝑉 = 𝐺ад.в ∙ 𝜗4м , (3.114) 3 𝑉 = 0,673 ∙ 0,138 = 0,093 м /с. Тогда 4 ∙ 0,093 𝑑вн = √ = 0,089 м. 3,14 ∙ 15 Принимаем трубу 1084,0 мм с внутренним диаметром 𝑑вн = 0,1 м. Уточняем скорость движения среды в трубе 𝜔д , м/с: 4∙𝑉 𝜔д = , (3.115) 𝜋 ∙ 𝑑вн 2 4 ∙ 0,093 𝜔д = = 11,8 м/с. 3,14 ∙ 0,12 Расчет диаметра трубопровода уточним по численному значению падения давления в трубопроводе из условия, чтобы оно не превышало допустимое. Общее падение давления в трубопроводе∆𝑝, Па: (𝑙 + 𝑙э ) ∙ 𝜆тр ∙ 𝜔д 2 ∙ 𝜌а ∆𝑝 = , (3.116) 2 ∙ 𝑑вн где𝑙–длина трубопровода, м. Принимаем𝑙 = 25 м; 𝑙э –эквивалентная длина трубопровода, м: 𝑙э = 𝐴 ∙ 𝑑вн , (3.117) где А – коэффициент, зависящий от вида местного сопротивления. На данном трубопроводе присутствуют следующие местные сопротивления: проходной вентиль (А=390), обратный клапан (А=165), отвод (А=18), тройник на проходе (А=20). 𝑙э = (390 ∙ 6 + 165 ∙ 2 + 18 ∙ 9 + 20 ∙ 3 + 25 ∙ 2) ∙ 0,1 = 294,2 м. 𝜆тр = 0,025–коэффициент трения перегретого пара /1, с. 216/; 𝜔д –уточненная скорость движения хладагента в трубопроводе, м/с; 𝜌а = 7,24 кг/м3–плотность аммиака на стороне нагнетания низкой ступени. (25 + 294,2) ∙ 0,025 ∙ 11,82 ∙ 7,24 ∆𝑝 = = 40,2 кПа. 2 ∙ 0,1 В нагнетательном трубопроводе между компрессором и конденсатором допускается падение давления, по абсолютному значению соответствующее изменению температуры насыщения пара до 0,5К. В соответствии с этой нормой падения давления в нагнетательном трубопроводе при температуре конденсации 51 30°С и допускаемом повышении температуры насыщения парадопустимое падение давления окажется равным 17,2 кПа. Так как ∆𝑝 > [∆𝑝], то выбираем трубопровод большего диаметра. Принимаем трубопровод диаметра 1334,0 ммс внутренним диаметром 𝑑вн = 0,125 м. Уточняем скорость движения среды в трубе 𝜔д , м/с: 4∙𝑉 𝜔д = , (3.118) 𝜋 ∙ 𝑑вн 2 4 ∙ 0,093 𝜔д = = 7,6 м/с, 3,14 ∙ 0,1252 𝑙э = (390 ∙ 6 + 165 ∙ 2 + 18 ∙ 9 + 20 ∙ 3 + 25 ∙ 2) ∙ 0,125 = 367,8 м, (25 + 367,8) ∙ 0,025 ∙ 7,562 ∙ 7,24 ∆𝑝 = = 16,2 кПа. 2 ∙ 0,125 Так как ∆𝑝 < [∆𝑝], то принимаем выбранный диаметр нагнетательного трубопровода. 3.8.4Расчет всасывающего трубопровода компрессора высокой ступени Определим внутренний диаметр трубопровода, исходя из уравнения непрерывности потока,𝑑вн , м: 4 ∙ 𝑉ад.в 𝑑вн = √ , (3.119) 𝜋∙𝜔 где𝜔 = 10 − 25 м/с–рекомендуемая скорость движения хладагента в трубопроводе, для аммиака на стороне всасывания, принимаем 𝜔 = 15 м/с/1, с. 215/; 𝑉ав.н = 0,296 м3 /с–объемный расход среды. Тогда 4 ∙ 0,296 н.с 𝑑вн =√ = 0,159 м. 3,14 ∙ 15 Принимаем трубу 2197,0 мм с внутренним диаметром 𝑑вн = 0,159 м. Уточняем скорость движения среды в трубе 𝜔д , м/с: 4 ∙ 𝑉ад.в 𝜔д = , (3.120) 𝜋 ∙ 𝑑вн 2 4 ∙ 0,296 𝜔д = = 9 м/с. 3,14 ∙ 0,2052 Расчет диаметра трубопровода уточним по численному значению падения давления в трубопроводе из условия, чтобы оно не превышало допустимое. Общее падение давления в трубопроводе∆𝑝, Па: (𝑙 + 𝑙э ) ∙ 𝜆тр ∙ 𝜔д 2 ∙ 𝜌а ∆𝑝 = , (3.121) 2 ∙ 𝑑вн где𝑙–длина трубопровода, м. Принимаем𝑙 = 15 м; 52 𝑙э –эквивалентная длина трубопровода, м: 𝑙э = 𝐴 ∙ 𝑑вн , (3.122) где А – коэффициент, зависящий от вида местного сопротивления. На данном трубопроводе присутствуют следующие местные сопротивления: два проходных вентиля (А=390), отвод (А=18), отвод (А=25), тройник на разветвлении (А=20), выход из сосуда в трубу с закруглением (33). 𝑙э = (390 ∙ 3 + 18 ∙ 6 + 20 ∙ 2 + 165 ∙ 2 + 33 + 25 ∙ 2) ∙ 0,205 = 354,86 м. 𝜆тр = 0,025–коэффициент трения перегретого пара /1, с. 216/; 𝜔д –уточненная скорость движения хладагента в трубопроводе, м/с; 𝜌а = 2,27 кг/м3–плотность аммиака на стороне нагнетания. (15 + 354,86) ∙ 0,025 ∙ 92 ∙ 2,27 ∆𝑝 = = 4,2 кПа. 2 ∙ 0,205 Во всасывающем трубопроводе между компаундном ресивером и компрессорами высокой ступени допускается падение давления по абсолютному значению соответствующее изменению температуры насыщения пара до 1 К. В соответствии с этой нормой падения давления во всасывающем трубопроводе при температуре кипенияминус11°С и допускаемом понижении температуры насыщения парадопустимое падение давления окажется равным 11,64 кПа. Так как ∆𝑝 < [∆𝑝], то принимаем выбранный диаметр нагнетательного трубопровода 3.8.5 Жидкостной трубопровод от линейного ресивера до регулирующей станции Определим внутренний диаметр трубопровода, исходя из уравнения ж непрерывности потока𝑑вн , м: 4 ∙ 𝑉аж √ = , (3.123) 𝜋∙𝜔 где 𝜔–рекомендуемая скорость движения хладагента в трубопроводе, для аммиака на стороне нагнетания𝜔 = 0,5 ÷ 1,25 м/с,принимаем 𝜔 = 1 м/с/1, с. 215/; 𝑉аж –объемный расход среды м3/с: 𝐺а 𝑉аж = , (3.124) 𝜌ж где 𝐺а –действительный массовый расход хладагента, который равен суммарной массовой производительности компрессорных агрегатов высокой ступени, кг/с; 𝜌ж = 588 кг/м3 – плотность аммиака. 0,673 𝑉аж = = 0,0012м3 /с. 588 Тогда ж 𝑑вн 53 4 ∙ 0,0012 ж 𝑑вн =√ = 0,039 м. 3,14 ∙ 1 ж Подбираем трубу 452,5 мм с внутренним диаметром𝑑вн = 0,04 м. Уточняем скорость движения среды в трубе 𝜔д , м/с: 4 ∙ 𝑉аж 𝜔д = , (3.125) ж 2 𝜋 ∙ 𝑑вн 4 ∙ 0,0012 𝜔д = = 0,96 м/с. 3,14 ∙ 0,042 Расчет диаметра трубопровода уточним по численному значению падения давления в трубопроводе из условия, чтобы оно не превышало допустимое. Общее падение давления в трубопроводе∆𝑝, Па: (𝑙 + 𝑙э ) ∙ 𝜆тр ∙ 𝜔д 2 ∙ 𝜌а ∆𝑝 = , (3.126) 2 ∙ 𝑑вн где𝑙–длина трубопровода, м. Принимаем𝑙 = 5 м; 𝑙э –эквивалентная длина трубопровода, м: 𝑙э = 𝐴 ∙ 𝑑вн , (3.117) где А – коэффициент, зависящий от вида местного сопротивления. На данном трубопроводе присутствуют следующие местные сопротивления: два проходных вентиля (А=390), отвод (А=18), выход из сосуда (А=33). 𝑙э = (390 ∙ 2 + 18 ∙ 2 + 33) ∙ 0,04 = 33,96 м. 𝜆тр = 0,03 - коэффициент трения перегретого пара /1, с. 216/; 𝜔д –уточненная скорость движения хладагента в трубопроводе, м/с; 𝜌а = 588 кг/м3 - плотность аммиака на стороне нагнетания. (5 + 33,96) ∙ 0,03 ∙ 0,962 ∙ 588 ∆𝑝 = = 7,92 кПа. 2 ∙ 0,04 54 4 Разработка планировки машинного отделения Рассчитаем строительную площадь машинного отделения𝐹стр , м2 /10, с. 11, 12/: 𝐹стр = ∑(𝑓𝑖 ∙ 𝐾𝑖 ), (4.1) где 𝑓𝑖 – площадь занимаемая i-ым элементом установки; 𝐾𝑖 – коэффициент, учитывающий дополнительную площадь. Нахождение строительной площади машинного отделения сведем в таблицу 4. Таблица 4 - Нахождение строительной площади машинного отделения. Элемент 𝑓ед , м2 Коэффициент Количество 𝐹стр , м2 холодильной элементов 𝐾 установки Компрессорный агрегат 2 2,94 3,5 20,58 2АН130-7-7 Компрессорный агрегат 2 2,91 3,5 20,37 21А280-7-1 Компрессорный агрегат 3 3,127 3,5 32,83 21АН200-7-7 Компрессорный агрегат 2 3,34 3,5 23,35 2А350-7-1 Циркуляционный ресивер 1 4,9 3,0 14,7 РЦЗ-4 Испаритель 2 0,51 4,0 4,1 M10-BFM Дренажный ресивер 1 6,41 2,5 16,03 5РД Линейный ресивер 1 2,141 3,5 7,5 РЛД-1,25 Насос аммиачный 2 0,29 4,0 2,32 АГ6,3/50-1 Насос рассольный 2 0,94 4,0 7,54 АХ 125-100-315б 55 Насос водяной КМ 150-125-250 Отделитель жидкости 70 ОЖ Промежуточный сосуд СПА-600 Промежуточный сосуд СПА-800 2 0,27 4,0 2,2 1 0,18 4,0 0,73 1 0,36 4,0 1,44 1 0,64 4,0 2,56 156,25 Машинное отделение аммиачной холодильной установки располагаем в пристройке к зданию холодильника непосредственно возле холодильных камер,объединяем со вспомогательными помещениями, обеспечивающими работу холодильной установки и санитарно-бытовые условия работы персонала компрессорного цеха. Принимаем шаг колон 6×12. Машинное отделение имееттри выхода, максимально удаленных друг от друга, один из них непосредственно наружу, второй в насосное отделение и третий – к вспомогательным помещениям. Общая длина пути по проходам из любой точки машинного отделения до двери не более 30м.Оконные перекрытия застеклены обычным оконным стеклом, а высота подоконников не превышает 1,2м. Двери открываются в сторону выхода. Оборудование аммиачных холодильных установок размещаем следующим образом: в машинном отделении – компрессорные агрегаты, циркуляционный, компаундный, линейный и дренажный ресиверы, аммиачные насосы, гидроциклоны. Сокращение площади и объема помещения для холодильного оборудования достигается рациональным его размещением с учетом возможности работы оборудования на открытом воздухе, минимальных размеров проходов между выступающими частями оборудования, а также между ними и элементами здания, установленных правилами техники безопасности. Например, ширина прохода между выступающими частями агрегатов не менее 1м; ширина неосновного прохода между гладкой стеной и аппаратом не менее 0,8м; расстояние между колонной и выступающими частями оборудования не менее 0,8 м; гидроциклон и ресивера установлены вплотную к стене, так как это не препятствует их техническому обслуживанию и ремонту. В соответствии с правилами техники безопасности для обслуживания оборудования и арматуры на высоте не менее 1,8м от пола устроена площадка с ограждением и лестницей. Т.к. имеется несколько единиц оборудования (компаундный и циркуляционный ресивер), расположенных рядом, то устраиваем общую антресоль с ограждением и лестницами. Высота поручней площадки и 56 лестницы 1м. Оборудуя циркуляционный и компаундныйресивер с жидкостным стояком на отметке 2160 мм, обеспечиваем бесперебойную работу аммиачных насосов, за счет имеющегося кавитационного запаса. Значительно сокращает строительную площадь машинного отделения и повышает безопасность эксплуатации холодильной установки размещения части оборудования на открытой площадке около машинного отделения. Поэтому водяные насосыразмещаем в отдельно стоящем одноэтажном здании возле машинного отделения. На отдельностоящей площадке, на открытом воздухе, располагаем испарительные конденсаторы и градирню. План машинного отделения и его виды представлены на листах КП ХУ 1-36 20 01 01 30.111.02 и КП ХУ 1-36 20 01 01 30.111.03 соответственно. 5 Автоматизация узла холодильной установки Автоматизацию узла холодильной установкипредставлена на листе КП ХУ 1-36 20 01 01 30.111.04 Уровень хладагента в циркуляционном ресивере контролируетсябуйковыми уровнемерами 3а и 4а, сигнал от которых поступает на реле уровня 3б и 4б. При достижении уровнем максимальной отметки срабатывают сигнальные лампы HL3 и HL4. Также сигнал поступает на двигатели компрессоров КМ1, КМ2 и КМ3, который останавливает их. Рабочее заполнение в компаундном ресивере контролируется буйковым уровнемером 1а, сигнал от которого поступает на реле уровня 1б. При достижении уровнем максимальной отметки срабатывает сигнальная лампаHL1 и предупредительная сигнализация. Минимальный уровеньв циркуляционном ресивере контролируется буйковым уровнемером 2а, сигнал от которого поступает на регулятор уровня 2б. При достижении уровнем минимальной отметки срабатывает сигнальная лампаHL2 и исполнительная сигнализация(срабатывает соленоидный вентиль СВ1). Для измерения давления хладагента в ресивере используется показывающий манометр 5а, установленный по месту. Пуск и остановка насоса осуществляется нажатием кнопки H, сигнал от которой поступает на магнитный пускатель МП1 и далее на двигатель насоса. О работе насоса свидетельствует сигнальная лампа HL5. Аммиачный насос защищён от перегрузок при помощи дифференциального реле давления 6а. При малом перепаде давлений срабатывает сигнальная лампа HL6 и звуковая сирена 57 НА1. Для безопасного пуска насоса в работу необходимо, чтобы он был заполнен хладагентом, о чём сигнализирует датчик уровня 8а, сигнал от которого поступает на реле уровня 8б. При падении уровня хладагента срабатывает лампа HL7 и звуковая сигнализация НА1. Электродвигатель насоса сблокирован с пультом компрессора; обычно насос включается перед пуском компрессора и компрессор не может быть пущен если не включен в работу насос. Расход измеряется первичным датчиком 7а. Показания расхода выводятся на показывающий прибор 7б, установленный на щите. Сигнальные лампы для подачи сигнала об опасном (аварийном) режиме обычно окрашиваются в красный цвет; надпись у лампы (например, “подача воды в рубашку компрессора”, “температура масла” и т.п.) указывает на место, где произошло нарушение нормальной работы установки. Сигнал (предупредительный) о достижении параметром предельно допустимого значения дается лампой, окрашенной в желтый цвет. Нормальное значение параметра указывается горением лампы, окрашенной в зеленый цвет. При большом количестве сигнальных ламп очень затрудняется наблюдение за поступающими сигналами. Поэтому следует предусматривать подачу сигналов только от наиболее важных элементов установки. Аварийные сигналы обычно подают лампами с мигающим светом. Рассмотрим автоматизацию узла холодильной установки, состоящего из винтового компрессора, циркуляционного ресивера и аммиачного насоса. Датчиком 1а замеряется температура масла на выходе из маслоотделителя. Сигнал с этого датчика поступает на регулятор температуры 1б. При достижении температуры установленной отметки, регулятор выдает управляющий сигнал на магнитные пускатели МП1, МП2 и МП4, которые в свою очередь приводят в действие двигатели соответственно масляного насоса, исполнительного механизма управляющего открытием и закрытием маслосборника и изменением производительности компрессора (изменяя положение золотника). Также открывается соленоидный вентиль, который подает охлаждающую воду в маслоохладитель. При нажатии кнопки Н1, связанной с компрессорным агрегатом пультом П1, посредством магнитного пускателя МП3, запускается двигатель компрессора и компрессор начинает нагнетать пар хладагента. Сигнализирующий датчик давления 2а замеряет давление в ресивере. При достижения давления критической отметки датчик выдает сигнал поступающий на сигнальную лампу HL3, магнитный пускатель МП4 переводит золотник в положение максимальной производительности. 58 Датчиком 3а замеряется давление пара холодильного агента на выходе из маслоотделителя. При превышении установленного давления срабатывает сигнальная лампа HL4, Аналогично работает сигнализация нижнего давления пара холодильного агента после отделителя жидкости (поз. 6а). Датчик температуры 5а замеряет температуру пара хладагента и передает сигнал на сигнализирующий прибор 5б. При превышении температурысрабатывает лампа HL6. Аналогично работает сигнализация температуры масла (позиция 6а, 6б). В маслоотделителе замеряется уровень первичным датчикам 7а и поступает на вторичный сигнализирующий прибор 7б, который при достижении маслом нулевой отметки выдает сигнал на сигнальную лампу HL8. При низком перепаде давления до и после маслоотделителя срабатывает датчик 8а и включает сигнальную лампу HL9. С группы приборов 3а, 4а, 5б, 6б, 7б, 8а при достижении критических параметров сигналы передаются также и на компрессорный пункт, управляющий системой в целом. Уровень хладагента в ресивере измеряется буйковыми уровнемерами 11а и 12а, сигнал от которых поступает на сигнализаторы уровня 11б и 12б. При достижении уровнем максимальной отметки срабатывают сигнальные лампы HL10и HL11. Также сигнал поступает на двигатели компрессоров КМ1 и КМ2, который останавливает их. Также в ресивере установлен сигнализаторы верхнего (14б) и нижнего (13б) уровня. Для измерения давления хладагента в ресивере показывающий манометр 15а, установленный по месту. используется Пуск и остановка насоса осуществляется нажатием кнопки H2, сигнал от которой поступает на магнитный пускатель МП5 и далее на двигатель насоса. О работе насоса свидетельствует сигнальная лампа HL14. Насос защищён от перегрузок при помощи сигнализатора перепада давления 16а, датчики которого установлены до и после насоса. При малом перепаде давлений срабатывает сигнальная лампа HL15 и звуковая сирена НД1. Для безопасного пуска насоса в работу необходимо, чтобы он был заполнен хладагентом, о чём сигнализирует 59 датчик уровня 17а, сигнал от которого поступает на вторичный прибор 17б. При падении уровня хладагента срабатывает лампа HL16и звуковая сигнализация НД1. Расход хладагента измеряется первичным датчиком 18а, сигнал от которого поступает на вторичный прибор 18б. Показания расхода выводятся на показывающий прибор 18в, установленный на щите. Давление пара всасываемого компрессором, масла на выходе из маслоотделителя и масла после маслоохладителя измеряется датчиками давления 19а, 20а, 21а, установленные по месту. Заключение В данном курсовом проекте была спроектирована схема холодильной установкимясокомбинатав городе Санкт-Петербурге. Проанализировано холодильное оборудование, выбраны конкретные его марки, рассчитано количество аппаратов, которые входят в схему холодильной установки. Спроектированная схема холодильной установки – традиционная с промежуточным сосудом и безнасосным способом подачихладоносителя в испаритель для узла двухступенчатого сжатия, и насосным способом подачи аммиака в испарительную систему для узла одноступенчатого сжатия. В состав холодильной установки вошли компрессорные агрегаты марок: 2А220-7-2узла одноступенчатого сжатия (3 штуки), 21АН300-7-7нижней ступени узла двухступенчатого сжатия (1 штука) и А100-7-2 верхней ступени узла двухступенчатого сжатия (3 штуки). Также в состав установки вошлиодин испарительный конденсатор марки МИК 6-600Н, воздухоотделитель марки Я10ЕВО, линейный ресивер РЛД-2, дренажный ресивер 5 РД, циркуляционный ресивер РЦЗ-4, промежуточный сосуд ПСЗ-80, маслоотделитель 80МА, маслосборник МС-60, два аммиачных насоса ЦГ 6,3/20-1,1-2, два водяных насоса марки К65-50-160, один гидроциклон марки Я10-ЕГЦ, одна градирни марки LVTA4-31, испаритель кожухотрубный марки ИТГ-80 и два рассольных насоса АХ 125-80-250. 60 Список использованных источников 1 Холодильные установки: Учебник для студентов вузов специальности «Техника и физика низких температур» / Курылев Е.С., Оносовский В.В., Румянцев Ю.Д. – СПб.: Политехника,1999. – 576 с. 2 Носикова В.В. Основы низкотемпературных технологий, ч.1 Основы холодильной технологии пищевых продуктов: конспект лекций: Могилевский государственный университет продовольствия, 2005.-112с. 3 СтройГрупп. [Электронный ресурс] – Режим доступа: http://www.stroy-grup.ru/node/22– Дата доступа: 20.11.2014. 4 ОАО "Холодильная техника". [Электронный ресурс] – Режим доступа: http://www.hol-teh.ru/articles.php?category_id=75&articles_id=104– Дата доступа: 07.01.2022. 5 ЗАО "НК Технолоджиз". [Электронный ресурс] – Режим доступа:http://nktechnology-group.ru/nasosy_himicheskie1– Дата доступа: 07.01.2022. 6 Строительная климатология: СНиП 23-01-99. – Введ. 2000-01-01. – Госстрой России. — М.: ГУП ЦПП, 2000. – 67 с. 7 Практикум по холодильным установкам: Учебное пособие для студентов вузов / Бараненко А.В., Калюнов В.С., Румянцев Ю.Д.–СПб.: Профессия,2001.–272с. 8 Богданов С.Н. Свойства веществ: Справочник,–М.:Агропромиздат, 1985.–208с. 9 Явнель Б.К. Курсовое и дипломное проектирование холодильных установок и систем кондиционирования воздуха. 3-е изд., перераб. и доп., М.: Агропромиздат, 1989.–223 с. 10НосиковА.С. Методические указания к выполнению курсового проекта по дисциплине «Холодильные установки» для студентов специальности 1-362001 «Низкотемпературная техника»: Могилевский государственный университет продовольствия, 2015.–23с. 11Холодильные компрессоры / А.В. Быков, Э.М. Бежанишвили, И.М. Калнинь и др.; под ред. А.В. Быкова.– 2-е изд., перераб. и доп.– М.: Колос, 1992.– 304 с. 12Холодильные машины: Учебник для студентов вузов специальности "Техника и физика низких температур" /Под общ. ред. Л.С.Тимофеевского. – СПб.: Политехника, 1997. – 992 с. 13 Химхолодсервис. [Электронный ресурс] – Режим доступа:http://xn-80aajzhcnfck0a.xn--p1ai/PublicDocuments/06-0406-02.pdf– Дата доступа: 15.01.2022. 14ТМ ХОЛКОМ.[Электронный ресурс]–Режим доступа:https://www.holcom.ru/docs/guntner-prospekt-ammiak.pdf– Дата доступа: 15.01.2022. 15БелНасосПром.[Электронный ресурс]–Режим доступа:https://nasosprom.by/konsolnye-nasosy-tipa61 km.html?utm_source=google&utm_ medium=cpc&utm_campaign=13836191892&utm_content=544097227361&utm_term =%D0%BD%D0%B0%D1%81%D0%BE%D1%81%20%D0%BA%D0%BC&gclid=C j0KCQiAjJOQBhCkARIsAEKMtO1tPCDxxXKBMF53q_ejw1Vp0wyiGl21Vj2XhbO WeSdHWqmx0eKd6JUaAkmdEALw_wcB– Дата доступа: 15.01.2022. 16Белтепломаш Строй.[Электронный ресурс]–Режим доступа:http://beltepl.by/wp-content/uploads/2016/07/Nasosi_AG_beltepl_1.pdf– Дата доступа: 15.01.2022. 17Химхолодсервис. [Электронный ресурс] – Режим доступа:http://www.himholod.com/assets/attachments/135/other_file.pdf– Дата доступа: 19.11.2014. 18Салаватнефтемаш. [Электронный ресурс] – Режим доступа:http://www.snm.ru/pdf/products/teploobmen/3644-002-00220322-98.pdf– Дата доступа: 19.11.2014. 19 Dafsan. [Электронный ресурс] – Режим доступа:http://www.dafsan.ru/show_p.php3?id=3– Дата доступа: 20.11.2014. 20 Промышленные холодильные установки. [Электронный ресурс] – Режим доступа: http://x-world5.com/6-9-vpusk-masla/– Дата доступа: 20.11.2014. 21 ООО "Ижевскхиммаш". [Электронный ресурс] – Режим доступа: http://i-h-m.fis.ru/documents/105681.pdf– Дата доступа: 20.11.2014. 62 Приложение А h-d диаграмма влажного воздуха 63 Приложение Б Цикл холодильной установки 64 Приложение В Спецификация 65