Практическое занятие: Определение и расчет режимов автоматических видов наплавки

advertisement

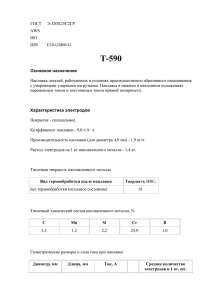

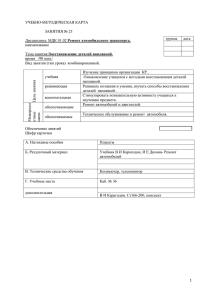

Практическое занятие № 51 Определение и расчет режимов автоматических видов наплавки 1. Цель работы Рассчитать режимы наплавки под слоем флюса. Рассчитать режимы наплавки в среде углекислого газа. Рассчитать режимы вибродуговой наплавки. Создать условия для формирования ПК 1.4. Выбирать методы восстановления деталей и участвовать в процессе их изготовления, ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. 2. Задание Рассчитать режимы вибродуговой наплавки при восстановлении шейки вала под резьбу (срыв резьбы М48×1,5). Рассчитать режимы наплавки в среде углекислого газа шейки вала (износ шейки вала Ø40 на 0,4 мм). Рассчитать режимы наплавки под слоем флюса шейки вала (износ шейки вала Ø25 на 0,3 мм). 3. Теоретическая часть Автоматическая наплавка под флюсом При наплавке под флюсом (рисунок 51.1) дуга горит между сварочной проволокой 1 и свариваемым изделием 5 под слоем гранулированного флюса 4. Ролики 2 специального механизма падают в электродную проволоку в зону дуги 6. Сварочный ток (переменный или постоянный прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта 3, а к изделию – постоянным контактом. Сварочная дуга горит в газовом пузыре, который образуется в результате плавления флюса и металла. Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса 8. По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку 10, которая впоследствии легко отделяется от поверхности шва. Флюс засыпается впереди дуги из бункера слоем толщиной 40–80 мм и шириной 40– 100 мм. Нерасплавленный флюс после сварки используется повторно. Расплавленные электродный и основной металлы 7 в сварочной ванне перемешиваются и при кристаллизации образуют сварной шов 9. Преимущественное применение находит сварка проволокой (проволочным электродом). Однако в последнее время все большее распространение получает наплавка ленточными или комбинированными электродами. К достоинствам сварки под флюсом относятся: высокая производительность процесса, благодаря использованию больших токов, глубокому проплавлению, почти полному отсутствию потерь металла на угар и разбрызгивание (не более 3%); высокое качество наплавляемой поверхности в результате хорошей защиты флюсом сварочной ванны; незначительное количество неметаллических включений в металле шва; возможность легирования наплавляемого металла через флюс; лучшее использование тепла дуги (по сравнению с ручной сваркой расход электроэнергии уменьшается на 30– 40%); лучшие условия труда сварщика и ряд других. Рисунок 51.1 – Автоматическая наплавка под флюсом Вместе с тем, этот вид сварки имеет ряд недостатков: значительный нагрев изделия; повышенную текучесть расплавленных металла и флюса, что позволяет вести сварку только в нижнем положении и наплавлять детали диаметром не менее 40 мм; необходимость в отдельных случаях повторной термической обработки; невозможность непосредственного наблюдения за формированием сварочного шва. Сварка под флюсом используется при изготовлении и ремонте конструкций и деталей ответственного назначения, которые должны быть надежными при эксплуатации в условиях низких и высоких температур. Для рассматриваемого вида сварки и наплавки при ремонте подвижного состава наибольшее применение находят флюсы марок АН-348А, АН-348В, ОСЦ-45, АНЦ-1 и др. Такие флюсы рекомендуются для сварки низко- и среднеуглеродистых сталей. Для сварки и наплавки низко- и среднелегированных сталей используются флюсы АН-348А, АН-60, АН-22 и другие в сочетании с проволоками марок Св-08А, Св-08ГА и проволоками, легированными хромом, молибденом, никелем. Автоматическая наплавка в среде углекислого газа При сварке и наплавке в среде защитных газов в зону горения дуги под небольшим давлением подается газ, который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха. В зависимости от применяемого газа сварка разделяется на сварку в активных (СО 2, Н2, О 2, и др.) и инертных (He, Ar, Ar+He и др.) газах. Сварку (наплавку) можно осуществлять как плавящимся, так и неплавящимся электродами. Наибольшее распространение при восстановлении деталей подвижного состава получили сварка и наплавка в среде углекислого газа (СО 2) – сварка плавящимся электродом (проволокой) с защитой сварочной ванны от воздуха углекислым газом. Такой способ является самым дешевым при сварке углеродистых и низколегированных сталей. Поэтому по объему производства он занимает одно из первых мест среди механизированных способов сварки плавлением. При сварке (наплавке) в среде углекислого газа (рисунок 51.2) из сопла горелки2, охватывающей поступающую в зону горения дуги электродную проволоку 4, вытекает струя защитного газа 6, оттесняет воздух из сварочной ванны. Рисунок 51.2 – Автоматическая наплавка в среде углекислого газа плавящимся электродом: 1 – электрическая дуга; 2 – газовое сопло; 3– подающие ролики; 4 электродная проволока; 5 – токоподводящий мундштук; 6 – защитный газ Однако в процессе сварки углекислый газ под действием высоких температур диссоциирует: 2СО2↔ 2СО+О 2. Поэтому сварка идет не в чистом углекислом газе, а в смеси газов СО 2, СО и О 2. В этом случае обеспечивается практически полная защита расплавленного металла от азота воздуха, но сохраняется почти такой же окислительный характер газовой смеси, каким он был бы при сварке голой проволокой без защиты от атмосферы воздуха. Следовательно, при сварке и наплавке в среде СО 2 необходимо предусматривать меры по раскислению наплавляемого металла. Эта задача решается использованием сварочных проволок диаметром 0,8–2 мм, в состав которых входят элементы раскислители. Чаще всего это кремний (0,6–1,0%) и марганец (1–2%). При наличии таких компонентов раскисление окислов железа происходит по реакциям 2 FeO + Si SiO2 + 2Fe и FeО + Mn MnO + Fe. Образующиеся в процессе раскиcления окислы кремния и марганца всплывают на поверхность сварочной ванны и после кристаллизации металла удаляются. Наибольшее распространение при сварке в среде СО 2 нашли электродные проволоки Св-08ГС, Св-08Г2С, СВ-10ГС, Св-18ХГС и др. Кроме проволок сплошного сечения, часто используются порошковые проволоки типа ПП-АН4, ПП-АН5, ПП-АН8, ПП-3Х2В8Т и др. Если в сварочной проволоке нет достаточного количества раскислителей, то сварка сопровождается большим разбрызгиванием металла, наличием в нем пор после кристаллизации, большой вероятностью образования трещин в наплавленном слое. Сварка в среде СО2 имеет целый ряд преимуществ: минимальную зону структурных изменений металла при высокой степени концентрации дуги и плотности тока; большую степень защиты сварочной ванны от воздействия внешней среды; существенную производительность; возможность наблюдения за формированием шва; возможность сваривать металл различной толщины (от десятых долей до десятков миллиметров), производить сварку в различных пространственных положениях, механизировать, автоматизировать технологический процесс; незначительную чувствительность к ржавчине и другим загрязнителям основного металла. Однако при выборе данного способа сварки и наплавки необходимо иметь ввиду и его недостатки: сильное разбрызгивание металла при токе больше 500 А, что требует постоянной защиты и очистки сопла горелки; интенсивное излучение открытой мощной дуги, требующее защиты сварщика; необходимость охлаждения горелки при значительных токах; осуществление сварки практически только на постоянном токе; наличие специальной проволоки. Вибродуговая наплавка Основным преимуществом дуговой наплавки является низкая температура нагрева детали, которая не превышает 90-100° С. Подобный нагрев не вызывает деформаций и понижения твердости соседних закаленных участков наплавляемой детали. Вибродуговой наплавкой можно наращивать слой толщиной до 4 мм. При значительном износе можно производить многослойную наплавку без предварительной обработки наплавленного металла. Сущность метода вибродуговой наплавки состоит в том, что в процессе наплавки электроду сообщаются колебания с частотой 50-100 в секунду. Во время наплавки в зону дуги подается охлаждающая жидкость - 5%-ный раствор кальцинированной соды. Охлаждающая жидкость уменьшает тепловое воздействие дуги на деталь и повышает скорость охлаждения наплавленного и основного металла, благодаря чему уменьшаются деформация и самоотпуск соседних участков детали. Кроме того, жидкость служит защитой расплавленного металла от вредного действия кислорода и азота. Вибродуговая наплавка используется преимущественно для восстановления деталей, имеющих форму тел вращения диаметром 15-40 мм из среднеуглеродистых и низколегированных цементируемых сталей. Вибродуговая наплавка также применима для термически обработанных деталей сложной конфигурации, где недопустимы глубокий прогрев, отпуск закаленной поверхности и коробление деталей. Рисунок 51.3 – Вибродуговая наплавка: 1 – барабан с электродной проволокой; 2 – подающие ролики; 3 – пружина; 4 – насос; 5 – направляющий наконечник; 6 – деталь; 7 – электромагнит; 8 – генератор; 9 – двигатель; 10 – редуктор. Восстановление валов, осей, фланцев и других подобных деталей типа тел вращения вибродуговон наплавкой возможно на токарном станке, на суппорт которого устанавливается внброголовка, получающая продольную или поперечную подачи, а в центрах или патроне закрепляется деталь (рисунок 51.3). Электрический ток подведен к детали и к электроду, который подается роликами 2 с барабана 1. В результате вибрации электрода с помощью пружинно-электромагнитного устройства происходят замыкание и разрыв электрической цепи в зоне контакта электрода с поверхностью детали. Вследствие большой плотности тока (до 400 А/мм 2) при касании электрода детали зона контакта оплавляется, и электрод оставляет на поверхности детали часть расплавленного металла. Процесс повторяется с заданной частотой вибрации. При вибродуговой наплавке вибрация электрода уменьшает глубину плавления основного металла и повышает коэффициент расплавления электрода, вследствие чего снижаются потери металла и расход электроэнергии. Благодаря интенсивному охлаждению зоны дуги струей жидкости вибродуговая наплавка позволяет наращивать слой металла на тонкостенные втулки и детали, армированные резиной и пластмассой, восстановление которых другими методами затруднительно. В процессе вибродуговой наплавки детали намагничиваются, поэтому после восстановления их размагничивают. 4. Порядок выполнения Вибродуговая наплавка Расчет режимов наплавки Таблица 51.1 – Диаметр проволоки Диаметр проволоки, мм Д иамет 0,8…1,0 1,0…1,2 1,2…1,4 1,4…1,6 1,6…2,0 Сила тока, ,А I: р детали, мм 10…20 20…30 30…40 40…50 50…70 70…90 90…120 I, А 70…95 90…120 110…140 130…160 140…175 170…195 195…225 UД, В 18…19 18…19 18…19 18…19 19…20 20…21 20…21 I 60...75 d ПР , (51.1) где: dПР диаметр электродной проволоки, по таблице 66.1 Скорость подачи электродной проволоки мПV,ч / 0,01 I U , VП 2 d ПР : (51.2) \ где, U напряжение, U=15В. Скорость наплавки мНV,ч / : 0,785 d 2 V VН ПР h S П , (51.3) где: коэффициент перехода электродного материала в наплавленный материал принимают равным 0,8 – 0,9; h – заданная толщина наплавленного слоя (без механической обработки), мм; h Dd z, (51.4) 2 где D – номинальный диаметр детали, D = 24 мм; d – диаметр изношенной детали после ее подготовки к наращиванию, d= 23 мм; z – припуск на механическую обработку после нанесения покрытия, z =0,5мм. S – шаг наплавки, мм/об; S 1,6...2,2 d ПР ; (51.5) – коэффициент, учитывающий отклонения фактической площади сечения наплавленного слоя от площади четырехугольника с высотой h, = 0,8. Частота вращения детали при наплавке, n Амплитуда колебанийА ,м м , минn1: 1000VН ; 60 d : (51.6) 0,75...1,0 dАПР , Индуктивность ,Г цL : 51 d 2 V L ПР i2 f (51.7) ПР , (51.8) где: i – максимальная сила тока в цепи, А (ее берут в два раза больше силы тока по амперметру), i=150 А; f – частота колебаний, f = 50 Гц. Основное время при вибродуговой наплавке,Т О ,ч : ТО d l 1V000S Н , (51.9) где l – длина наплавляемой поверхности детали, l= 23 мм; Применяются следующие марки электродных проволок: Нп-65, Нп-80, 30ХГСА и др. Полярность обратная. Автоматическая наплавка под слоем флюса Расчет режимов наплавки Таблица 51.2 – Зависимость силы тока от диаметра детали Диаметр детали, мм Сила тока А при диаметре электронной проволки мм 1,2–1,6 2–2,5 50–60 65–75 80–100 150–200 250–300 120–140 150–170 180–200 230–250 270–300 140–160 180–220 230–280 300–350 350–380 Скорость наплавки, м/ч: VН Н l , h S (51.10) где н – коэффициент наплавки, г/А ч (при наплавке постоянным током обратной полярности =11–14); h – толщина наплавленного слоя, мм; – плотность электронной проволоки, г/см3 (=7,85); dПР – диаметр электронной проволоки, мм; I – сила тока, А; d – диаметр детали, мм. Смещение электрода l, мм: l = (0.05…0.07)∙d. (51.11) Частота вращения детали n, мин-1: n 1000VН . 60 d (51.12) Скорость подачи проволки VПР, м/ч: V ПР Вылет электрода , мм: 4 Н l d ПР 2 . (51.13) Шаг наплавки S, мм/об: S 2...2,5dПР . (51.14) 10...12 dПР . (51.15) Параметры режима наплавки подставлять в формулы без изменения размерностей. Толщина покрытия h, мм, наносимого на наружные цилиндрические поверхности, определяется по следующей формуле: h Dd 2 z, (51.16) где D – номинальный диаметр детали, мм; d – диаметр изношенной детали после ее подготовки к наращиванию, мм; z – припуск на механическую обработку после нанесения покрытия, мм. (см. табл. 51.3) Таблица 51.3 – Минимальный припуск на механическую обработку при восстановленииразличными способами Способ восстановления Минимальн ый односто Ручная электродуговая наплавка Наплавка под слоем флюса Вибродуговая наплавка Наплавка в среде углекислого газа Плазменная наплавка Аргонно-дуговая наплавка Электроконтактная наплавка Газо-термическое напыление Осталивание Хромирование ронний припуск (г) мм 1,4…1,7 0,8…1,1 0,6…0,8 0,6…0,8 0,4…0,6 0,4…0,6 0,2…0,5 0,2…0,6 0,1…0,2 0 05…0 1 Применяются следующие марки проволок: Нп-40, Нп-80, Нп-50Г, Нп65Г, Нп30ХГСА. Флюсы: АН-38А, ОСЦ-45, АНК-19 и др. 4.3 Наплавка в среде углекислого газа Расчет режимов наплавки Сила тока выбирается в зависимости от диаметра электрода и диаметра детали (таблица 66.1). Скорость наплавки, частота вращения, скорость подачи электродной проволоки, шаг наплавки, смещение электрода определяются по тем же формулам, что и при наплавке под слоем флюса. Коэффициент наплавки при наплавке на обратной полярности = 10…12 г/А·ч. вылет электрода равен 8…15 мм. Расход углекислого газа составляет 8…20 л/мин. Наплавка осуществляется проволоками Нп30ХГСА, Св-18ХГСАи др.Полярность обратная. 5. Контрольные вопросы Сущность автоматической наплавки под флюсом? Перечислите достоинства и недостатки наплавки под флюсом. Сущность автоматической наплавки в среде углекислого газа? Перечислите достоинства и недостатки наплавки в среде углекислого газа. Сущность вибродуговой наплавки? Перечислите достоинства и недостатки вибродуговой наплавки.