Лабораторные работы по автоматизации производственных процессов в машиностроении

advertisement

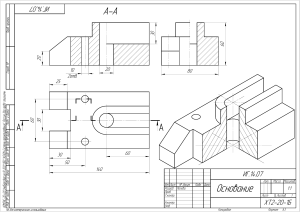

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Южно-Уральский государственный Университет (национальный исследовательский университет)» Филиал ФГАОУ ВО «ЮУрГУ (НИУ)» в г. Златоусте Факультет Техники и технологии Кафедра «Технология машиностроения, станки и инструменты» Альбом лабораторных работ по дисциплине «Автоматизация производственных процессов в машиностроении» Выполнили: студент группы «___» __________ 2022 г. Проверил: профессор кафедры «Технология машиностроения, станки и инструменты» «___» ___________ 2022 г. Златоуст 2022 г. Лабораторная работа №4 «Изучение работы контрольносортировочного автомата» Цель работы: Изучение автоматизации операций контроля деталей типа «Втулка» на примере контрольно-сортировочного автомата «Каскад». Эскиз детали «Втулка» в соответствии с рисунком 1. Рисунок 1 – Эскиз детали «Втулка» Из Лис м. т № докум. Подп. Дат а 2 Перечень контролируемых параметров: Перечень контролируемых параметров при работе контрольно- сортировочного автомата «Каскад» указаны в таблице 1. Таблица 1 – Перечень контролируемых параметров № Ручья 1 2 3 4 5 6 № Контролируемый Особенности измерителя параметр контроля ∅24−0,35 «ПР» 1 Контроль в случайном сечении 2 ∅24−0,35 «НЕ» 3 ∅21,8−0,28 «ПР» Контроль в случайном сечении ∅21,8−0,28 «НЕ» 4 5 11−0,43 «ПР» Контроль в случайном сечении 11−0,43 «НЕ» 6 7 Пробкой снизу ∅18+0,43 +0,43 8 ∅18 «ПР» Пробкой на проход +0,43 9 ∅18 «НЕ» Пробкой сверху Описание контрольно-сортировочного автомата «Каскад»: Кинематическая схема контрольно-сортировочного автомата «Каскад» в соответствии с рисунком 2. Из Лис м. т № докум. Подп. Дат а 3 Рисунок 2 – Кинематическая схема контрольно-сортировочного автомата «Каскад» Деталь 3 из вибробункера 1 по лотку 2 попадает на плиту 9. Отсекатель 4 выдает детали поштучно. Плита 9 от привода 29 получает качательное движение относительно вала 32. В момент выдачи детали из вибробункера плоскость плиты совпадает с плоскостью падающего лотка вибробункера, и деталь беспрепятственно скользит по плите вдоль наклонно расположенных бортиков, например, 34. На плите 9 на пути движения детали устанавливаются проходные и непроходные жесткие регулируемые калибры «ПP» и «НЕ». Первым устанавливается калибрскоба «ПР». Годная деталь, достигнув скобы «ПР» 5, проходит ее и скользит под действием силы тяжести дальше до скобы «НЕ» 7, где должна застрять. При обратном качании стола выталкиватель 31 своим рычагом 33 вытолкнет застрявшую деталь в скобе «HЕ» 7. Деталь заскользит вниз до соприкосновения с бортиком 6, также наклонно расположенным от качания стола. Если деталь забракована по «ПР» 5, она выталкивается рычагом выталкивания 33 и сразу попадает в отсек 23 брака «+». Если же деталь пройдет скобу «НЕ» 7, то попадает в отсек 22 брака «-». Таким образом, в зависимости oт количества высот и диаметров производится отбраковка детали по каждому размеру на брак «+», брак «-» и годную по всем размерам. Далее деталь поступает в призму, образованную бортиком 19 и падающим рычагом 16. Рычаг 16 удерживается от произвольного перемещения вправо подпружиненным держателем 15. Неподвижно к корпусу автомата перпендикулярно к плите 9 закреплен измеритель диаметра отверстия 11, на котором установлена плавающая подпружиненная пробка 14 «ПР» или «НЕ». Усилие ввода пробки 14 в отверстие детали регулируется винтом 10. Пробка воздействует на подпружиненный ползун 12, который соединен с подпружиненным штоком 10. При введении пробки «ПР» в отверстие детали на Из Лис м. т № докум. Подп. Дат а 4 проход шток 13 нажимает держатель 15 и падающий рычаг 16 под действием собственного веса перемещается вправо. При движении плиты 9 вниз деталь снимается с пробки 14 «ПР» и по плите 9 вдоль бортика 19 перемещается в отсек 17 годных деталей. Взвод рычага 16 в рабочее положение происходит за счет собственного веса при перемещении плиты 9 вниз. Результаты замеров деталей измерительными приборами: Результаты произведенных замеров приведены в таблице 2 Таблица 2 – Результаты замеров Номер детали Отсек 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Из Лис м. т Чертежный размер, мм Результаты замера, мм I I I I I I I I I I I I I I I I I I ∅24−0,35 «ПР» ∅24−0,35 «НЕ» 23,65 24 23,9 23,8 23,9 24 23,9 23,7 24 23,8 24 23,9 24 23,9 23,65 23,9 23,8 24 19 III 11−0,43 «ПР» 11−0,43 «НЕ» 10,7 20 21 22 23 IV IV IV IV ∅18+0,43 18 18,1 18,2 18 № докум. Подп. Дат а 5 24 25 IV IV 18,2 18 Оценка действительной производительностью автомата: Производительность контрольно-сортировочного автомата «Каскад» 𝐾 определим по формуле 1: 𝐾= 𝑄 ∙ 50 , 𝑡 (1) где 𝑄 – количество деталей, шт.; 𝑡 – время контроля, мин. 𝐾= 25 ∙ 50 = 625 шт/мин 2 Вывод: в ходе выполнения лабораторной работы был изучен процесс автоматизации операций контроля деталей типа «Втулка» на примере контрольно-сортировочного автомата «Каскад». Была определена действительная производительность автомата Контрольно-сортировочный автомат позволяет: повысить скорость и точность исследований и измерений; уменьшить время, затрачиваемое на обработку и оценку результатов, а также снижает вероятность допущения ошибок, связанных с человеческим фактором при проведении контроля качества. Из Лис м. т № докум. Подп. Дат а 6 Лабораторная работа №6 «Исследование работы вибрационного бункерного загрузочного устройства» Цель работы: Изучение устройства и принципа работы вибрационного бункерного питателя (ВБЗУ), определение скорости перемещения деталей и производительности. Назначение и область применения ВБЗУ Вибрационные бункерные загрузочные устройства или ВБЗУ широко применяются для подачи заготовок и деталей на операциях обработки и сборки. Наибольшее распространение получили загрузочные устройства с круговыми бункерами и спиральными лотками. Они отличаются простотой конструкции, экономичностью, универсальностью, надежностью и долговечностью работы. Эскиз детали в соответствии с рисунком 1 Рисунок 1 – Эскиз детали Описание основных этапов исследования Из Лис м. т № докум. Подп. Дат а 7 Определим фактическую скорость движения 𝑉ср.ф заготовок по лотку по формуле 1: 𝑉ср.ф = 𝜋𝑑𝑝 , 𝑡 (1) где 𝑑 – диаметр расположения заготовок на лотке бункера, 𝑑 = 0,255 м; 𝑝 – число витков лотка, 𝑝 = 3; 𝑡 – время, в течении которого заготовка пройдет всю длину спирального лотка, мин. Фактическое время прохождения детали всей длины спирального лотка указаны в таблице 1. Таблица 1 – Фактическое время прохождения детали 𝑈пит , В 70 80 90 100 120 140 19 13 9 6 4 0* 𝑡, мин * - из-за сильной вибрации заготовки падали обратно в бункер 160 0* Тогда фактическая скорость движения 𝑉ср.ф заготовок по лотку будет равна: 3,14 ∙ 0,255 ∙ 3 = 0,126 м/мин 19 3,14 ∙ 0,255 ∙ 3 𝑉ср.ф2 = = 0,185 м/мин 13 3,14 ∙ 0,255 ∙ 3 𝑉ср.ф3 = = 0,267 м/мин 9 3,14 ∙ 0,255 ∙ 3 𝑉ср.ф4 = = 0,401 м/мин 6 3,14 ∙ 0,255 ∙ 3 𝑉ср.ф5 = = 0,601 м/мин 4 Фактическое значение амплитуды колебания наружной цилиндрической 𝑉ср.ф1 = поверхности бункера 𝐴 указаны в таблице 2. Таблица 2 – Значения амплитуды колебания 𝑈пит , В Из Лис м. т 70 № докум. Подп. 80 Дат а 90 100 120 140 160 8 𝐴, мм 0,15 0,21 0,28 0,32 0,4 0,45 0,5 Определим расчетную скорость движения 𝑉рас заготовок по лотку по формуле 2: 𝑉рас = 0,036𝑛𝐴𝑓 𝑡𝑔 𝛾 , (2) где 𝑛 − частота колебаний чаши бункера, 𝑛 = 3000 колебаний в минуту; 𝐴 – амплитуда колебаний наружной цилиндрической поверхности бункера; 𝑓 − коэффициент трения материала заготовки о лоток, 𝑓 = 0,15; 𝛾 − угол бросания. Определим неизвестные входящие в формулу 2. Значение угла бросания 𝛾 определим по формуле 3: (3) 𝑓 ≤ 𝑐𝑡𝑔𝛾, где 𝑓 − коэффициент трения материала заготовки о лоток, 𝑓 = 0,15; 𝛾 − угол бросания. 𝛾 = 𝑎𝑟𝑐𝑐𝑡𝑔 𝑓 → 𝑎𝑟𝑐𝑐𝑡𝑔 0,15 = 2° 𝑡𝑔2° = 0,035 Тогда расчетная скорость движения 𝑉рас заготовок по лотку будет равна: 𝑉рас1 = 0,036 ∙ 3000 ∙ 0,15 ∙ 0,15 ∙ 0,035 = 0,085 м/мин 𝑉рас2 = 0,036 ∙ 3000 ∙ 0,21 ∙ 0,15 ∙ 0,035 = 0,119 м/мин 𝑉рас3 = 0,036 ∙ 3000 ∙ 0,28 ∙ 0,15 ∙ 0,035 = 0,159 м/мин 𝑉рас4 = 0,036 ∙ 3000 ∙ 0,32 ∙ 0,15 ∙ 0,035 = 0,181 м/мин 𝑉рас5 = 0,036 ∙ 3000 ∙ 0,4 ∙ 0,15 ∙ 0,035 = 0,227 м/мин Данные ранее полученные при расчетах внесем в таблицу 3 Таблица 3 – Данные расчетов 70 𝑈пит , В 0,15 𝐴, мм 𝑉ср.ф , м/мин 0,126 Из Лис м. т № докум. Подп. 80 0,21 0,185 Дат а 90 0,28 0,267 100 0,32 0,401 120 0,4 0,601 140 0,45 - 160 0,5 - 9 𝑉расч , м/мин 0,085 0,119 0,159 0,181 0,227 - - Определим производительность ВБЗУ Фактическая производительность ВБЗУ представлена в таблице 4. Таблица 4 – Фактическая производительность ВБЗУ 𝑈пит , В 70 80 90 100 120 140 160 Производительность за минуту работы 1-я 2-я 3-я 4-я 5-я 6-я 7-я Средняя минута минута минута минута минута минута минута 1 2 3 5 6 7 8 5 1 3 5 7 9 11 13 7 2 5 7 10 13 15 18 10 3 7 11 15 17 21 25 14 6 12 18 24 30 36 42 24 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Производительность вибробункера 𝑄расч в зависимости от скорости движения деталей по лотку определим по формуле 4: 𝑄расч = 𝑉расч 𝑘 , 𝑙 (4) где 𝑉расч − расчетная скорость движения, м/мин; 𝑘 – коэффициент заполнения бункера, 𝑘 = 0,5 … 0,8; 𝑙 – длина перемещаемой детали в направлении ее движения вдоль лотка, 𝑙 = 30 ∙ 10−3 мм. заготовок/мин 𝑄расч2 заготовок/мин 𝑄расч3 𝑄расч4 Из Лис м. 0,085 ∙ 0,8 = 2,3 30 ∙ 10−3 0,119 ∙ 0,8 = = 3,2 30 ∙ 10−3 0,159 ∙ 0,8 = = 4,2 30 ∙ 10−3 0,181 ∙ 0,8 = = 4,8 30 ∙ 10−3 𝑄расч1 = т № докум. Подп. заготовок/мин заготовок/мин Дат а 10 𝑄расч5 = 0,227 ∙ 0,8 = 6,0 заготовок/мин 30 ∙ 10−3 Коэффициент 𝐾 определим по формуле 5: 𝐾= 𝑄ф.ср. , 𝑄расч (5) где 𝑄ф.ср. − фактическая средняя производительность ВБЗУ, заготовок/мин; 𝑄расч − расчетная производительность ВБЗУ, заготовок/мин; Полученные значения коэффициента 𝐾 занесем в таблицу 5. Таблица 5 – Значения коэффициента 𝐾 𝑄ф.ср. 5 2,3 𝐾 7 2,2 10 2,4 14 3,0 24 4 А, мм Построим графики зависимостей в соответствии с рисунками 2 – 4. 0,4 0,35 0,3 0,25 0,2 0,15 0,1 60 70 80 90 100 110 120 U, В Рисунок 2 – График зависимости амплитуды от напряжения Из Лис м. т № докум. Подп. Дат а 11 V, м/мин 0,61 0,51 0,41 0,31 0,21 0,11 65 75 85 95 105 115 125 U, В Q, заг/мин Рисунок 3 – График зависимости фактической скорости от напряжения 25 22,5 20 17,5 15 12,5 10 7,5 5 2,5 60 70 80 90 100 110 120 U, В Рисунок 4 – График зависимости производительности от напряжения Вывод: в ходе выполнения лабораторной работы изучено устройство и принцип работы вибрационного бункерного загрузочного устройства (ВБЗУ). За счет изменения питающего напряжения (70В; 80В; 90В; 100В; 120В; 140В; 160В), определили расчетную и фактическую скорости движения деталей по лотку и выяснили, что с увеличением напряжения увеличивается амплитуда колебания, увеличивается скорость движения деталей, как расчетная (от 0,085 мм/мин до 0,227 м/мин), так и фактическая (от 0,126 м/мин до 0,601 м/мин). Из Лис м. т № докум. Подп. Дат а 12 Построили графики зависимости, в которых также наблюдали прямую зависимость амплитуды колебаний от питающего напряжения, скорость и производительность от амплитуды. В итоге, опираясь на расчеты и экспериментальные данные, можно сделать вывод, что с увеличением амплитуды колебаний ВБЗУ увеличивается, как скорость движения заготовок, так и производительность устройства. Из Лис м. т № докум. Подп. Дат а 13