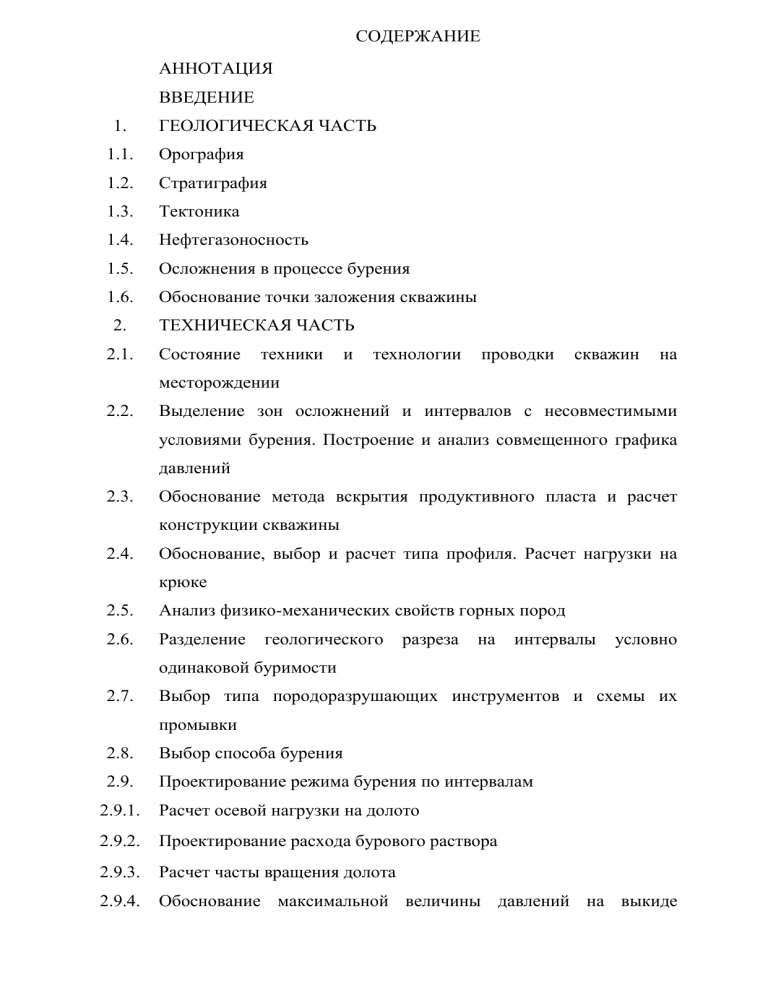

СОДЕРЖАНИЕ АННОТАЦИЯ ВВЕДЕНИЕ 1. ГЕОЛОГИЧЕСКАЯ ЧАСТЬ 1.1. Орография 1.2. Стратиграфия 1.3. Тектоника 1.4. Нефтегазоносность 1.5. Осложнения в процессе бурения 1.6. Обоснование точки заложения скважины 2. 2.1. ТЕХНИЧЕСКАЯ ЧАСТЬ Состояние техники и технологии проводки скважин на месторождении 2.2. Выделение зон осложнений и интервалов с несовместимыми условиями бурения. Построение и анализ совмещенного графика давлений 2.3. Обоснование метода вскрытия продуктивного пласта и расчет конструкции скважины 2.4. Обоснование, выбор и расчет типа профиля. Расчет нагрузки на крюке 2.5. Анализ физико-механических свойств горных пород 2.6. Разделение геологического разреза на интервалы условно одинаковой буримости 2.7. Выбор типа породоразрушающих инструментов и схемы их промывки 2.8. Выбор способа бурения 2.9. Проектирование режима бурения по интервалам 2.9.1. Расчет осевой нагрузки на долото 2.9.2. Проектирование расхода бурового раствора 2.9.3. Расчет часты вращения долота 2.9.4. Обоснование максимальной величины давлений на выкиде буровых насосов 2.10. Обоснование, выбор и расчет компоновок бурильной колонны 2.11. Выбор забойных двигателей по интервалам 2.12. Расчет диаметра насадок долот 2.13. Выбор типа бурового раствора и расчет параметров промывочной жидкости 2.14. Химическая обработка промывочной жидкости по интервалам, расчет потребного количества компонентов бурового раствора 2.15. Обоснование и выбор системы очистки бурового раствора 2.16. Гидравлический расчет промывки скважины по интервалам с обоснованием типа и числа буровых насосов 2.17. Обоснование плотности тампонажного раствора и тампонажных материалов 2.18 Расчет обсадных колонн на прочность 2.19 Оборудование устья 2.20 Оборудование низа обсадных колонн 2.21. Спуск обсадных колонн 2.21.1. Выбор способа спуска колонн 2.21.2 Подготовка ствола скважины 2.21.3. Подготовка обсадных труб к спуску 2.21.4. Подготовка бурового оборудования 2.22. Обоснование способа цементирования обсадных колонн 2.23. Расчет цементирования обсадных колонн 2.24. Обоснование способа вызова притока нефти и газа 2.25. Геофизические исследования в скважине 2.26. Выбор буровой установки 3. 4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ 4.1. Составление нормативной карты бурения 4.2. Составление сметного расчета на бурение и крепление 5. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА Введение 5.1. Обеспечение безопасности работающих 5.2. Экологичность проекта 5.3. Чрезвычайные ситуации 5.4. Выводы СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ВВЕДЕНИЕ От развития топливно-энергетического комплекса зависит деятельность всех отраслей промышленности. Ведущее место в этой цели отводится добычи нефти и газа. Ежегодно в стране добывается миллион тонн нефти и миллиарды кубометров газа. Для добычи нефти и газа и для поиска и разведки новых месторождений. Каждый год бурится тысячи скважин. Бурение скважин является, самой капиталоемкой отраслью нефтегазодобывающей промышленности на её развитие расходуется большие материальные и денежные средства. Уменьшение числа скважин для разработки месторождений ведет к уменьшению капиталовложений. Лист 1.ГЕОЛОГИЧЕСКАЯ ЧАСТЬ 1.1. Орография Данные, приведенные в табл. 1.1-1.11, взяты из рабочего проекта на строительство нефтяных скважин на Самотлорском месторождении III. Таблица 1.1 Сведения о районе буровых работ Значение (текст, Наименование величина, название) Площадь (месторождение) Административное расположение: Республика область (край, округ) Самотлорское район Год ввода площади в бурение Год ввода площади в эксплуатацию Температура воздуха, 0 С среднегодовая наибольшая летняя наименьшая зимняя Среднегодовое количество осадков, мм Максимальная глубина промерзания грунта, м Продолжительность зимнего периода в году, сут Продолжительность отопительного периода в году, сут Наибольшая скорость ветра, м/с РФ Тюменская область Ханты-Мансийский округ Нижневартовский 1965 1966 -3,5 30 -50 543 2,4 190 264 21 Таблица 1.2Сведения о площадке строительства буровой Наименование Рельеф местности Толщина снежного покрова, см почвенного слоя, см Категория грунта Значение (текст, величина, название) Равнинный, слабовсхолмленный 100-150 30 Торфяно-болотные суглинки 1.2. Стратиграфия Таблица 1.3 Стратиграфический разрез скважины. Элементы залегания и коэффициент кавернозности Элементы Глубина залегания Стратиграфическое подразделение Коэффициент залегания, м пластов по кавернозности подошве, град в интервале от до Индекс Угол Азимут Название (верх) (низ) 0 110 Четвертичные отложения Q 1,4 110 150 Журавская свита 1,3 Р 2 150 250 Новомихайловская свита 1,3 Р3 1 250 330 Атлымская свита 1,3 Р3 1 1 330 480 Чеганская свита 1,3 Р3 Р 2 2 480 550 Люлинворская свита 1,3 Р2 2 3 550 640 Талицкая свита P1 - - 1,3 640 785 785 890 Ганькинская свита Березовская свита K2 K2 - - 1,2 1,2 890 915 Кузнецовская свита K2 - - 1,2 915 1615 1680 1615 Покурская свита 1680 Алымская свита 2080 Вартовская свита K2–К1 K1 K1 1020΄ 190 1,2 1,2 1,2 2080 2250 Мегионская свита K1 1020΄ - 1,2 Таблица 1.4 Литологическая характеристика разреза скважины Индекс Интервал, м стратиграфического от до подразде(верх) (низ) ления Q Горная порода Краткое название Глины, пески Глины Глины, пески Глины, пески 0 110 110 150 150 250 250 330 P31 Р1 330 640 Глины K2 K2 K2 640 785 890 785 890 915 Глины Глины Глины Р Р Р 2 3 2 3 1 3 Стандартное описание горной породы, характерные признаки Переслаивание песков и глин. Глины озерные опесчаненые Глины алевритисные Пески тонкозернистые, глины песчанистые Пески средне-мелкозернистые, глины алевритистые Глины алевритисные с присыпками алеврита Глины плотные аргиллитоподобные Глины однородные опоковидные Глины однородные опесчаненые K2 915 1190 Пески, глины K1 1190 1615 Песчаник K1 1615 1680 K1 1680 1880 K1 1880 2080 K1 2080 2295 Аргиллиты, песчаник Песчник, алевролит Аргиллиты, песчаники Песчаник, аргиллит Пески полимиктовые, глины с прослоями алевролита Песчаник полимиктовый с прослоями глин Переслаивание песчаников и аргиллитов, алевролиты Песчаники аркозовые и алевролиты Аргиллиты с прослоями алевролита и песчаники полимиктовые Песчаник светло-серый, полимиктовый, ср. зернистый, прослои аргиллитов Таблица 1.5. Физико-механические свойства горных пород Индекс стратиграфического подразделения Интервал, м. Краткое название горной породы Плотность, кг/м3 Пори стость, % Проница емость, МД·103 Глинис тость, % Предел текучести, МПа Твердость, МПа Коэффицие нт пластичнос ти Образивн ость Категория породы по промысловой классификации 1190 Песчаник 2160 21-28 0,6 7-19 0,009-0,213 0,014-0,234 1,1-4,5 III-VIII МС 1650 1680 Песчаник 2160 26 0,282 7-19 0,009-0213 0,014-0,234 1,1-4,5 III-VIII С К1(АВ2-3) 1700 1730 Песчаник 2160 27 0,348 7-19 0,009-0,213 0,014-0,234 1,1-4,5 III-VIII С К1(АВ4-7) 1735 1764 Песчаник 2160 28 0,844 7-19 0,009-0,213 0,014-0,234 1,1-4,5 III-VIII С К1(БВ8) 2080 2210 Песчаник 2100 24 0,49 7-19 0,009-0,213 0,014-0,234 1,1-4,5 III-VIII С К1(БВ10) 2175 2200 Песчаник 2100 24 0,247 7-19 0,009-0,213 0,014-0,234 1,1-4,5 IIIVIII С от до (верх) (низ) К2+К1(ПК1) 915 К1 (АВ1) 1.3. Тектоника Самотлорское месторождение расположено в центральной части ЗападноСибирской плиты на восточном склоне структуры первого порядка Нижневартовского свода, в пределах Тарховского куполовидного поднятия, которое объединяет Самотлорскую, Мартовскую, Северо-Самотлорскую, Белозерскую и Черногорскую структуры III порядка. Все они оконтурены изогипсами 2235,0 – 2475м и имеют амплитуду порядка 50-100 м. По отражающему горизонту “М”, приуроченному к низам алымского оруса, структурный план Тарховского куполовидного поднятия существенно выхолаживается. В частности, отдельные структуры III порядка, четко выделяемые по горизонту “Б”, объединяются в единое куполовидное поднятие. Оконтуривается изогипсой 2080м. В целом Самотлорское куполовидное поднятие (по замыкающей изогипс – 2200м) имеет размеры 32 х 40 км, амплитуду 150м. 1.4. Нефтегазоводоносность Нефтеносность, водоносность, газоносность приведены в табл. 1.6-1.9 Таблица 1.6 Нефтеносность Индекс стратиграфического подразделения Интервал, м От (верх) до (низ) К1(АВ1) 1650 1680 К1(АВ2-3) 1700 1730 К1(АВ4-7) 1735 1764 К1(БВ8) 2080 2110 К1(БВ10) 2175 2200 Тип колле ктора Поро вый Поро вый Поро вый Поро вый Поро вый Содержание, % Подвиж ность, мкм 2 МПа с Серы Парафина 860 0,18 0,9 860 0,23 880 Плот ность Дебит. м3/сут Газовый фактор, м3/м3 Относитель ная плотность по воздуху Дина мичес кий урове нь 2,5 66 100 0,652 - 0,9 1,8 140 94 0,75 - 0,35 1 1,9 100 95 0,75 - 850 0,65 0,5-1 2,6 100-200 100 0,99 - 844 0,23 0,5-1 2,5 52-160 110 0,99 1000 флюи да, кг/м3 Таблица 1.7 Водоносность Интервал, м Индекс стратиграфи ческого подразделения От до (верх) (низ) К1+К2 915 1615 Поро вый К1(АВ4-7) 1767 1770 К1(БВ8) 2120 2127 К1(БВ10) 2209 2220 Поро вый Поро вый Поро вый Тип колле ктора Плот ность флюи да, кг/м Химический состав, мч-жв Дебит. м /сут 3 1000 анионы 3 - Водозабор 2000-3000 Cl SO4 92 2- Общая минера- катионы - + Mq 2+ лизация, Ca 2+ г/л HCO3 Na - 8 85 3 9 16-18 1000 100 99 - 1 85 1 14 23-28 1000 80 - - 1 83 1 16 26-28 1000 55 98 - 1 84 3 14 26-28 Таблица 1.8 Газоносность Содержание, % Интервал, м Относитель ная плотность Максимальный Индекс стратиграфи ческого подразделения От до (верх) (низ) ПК1 915 960 Песчаник - - 0,83 - 200 К1(АВ1-7) 1650 1860 Песчаник - - 0,25 - 22-500 Тип коллектора H2S CO2 Коэффициент сжимаемости по воздуху дебит, тыс.м3/сут Таблица 1.9 Давление и температура по разрезу Индекс стратиграфи ческого подразделения Интервал, м Градиент Горного От (верх) до (низ) Пластикового давления, МПа /м Парового давления, МПа /м Гидроразрыва, МПа /м Геометрический, град 0С/100м давления, Q – K2 0 700 Рпл = Ркт - 0,02 1 0,022 K2–К1 700 915 0,01 - 0,02 1 0,022 К1 915 1650 0,0104 - 0,017 1 0,022 К1(АВ1) 1650 1680 0,0103 - 0,016 3 0,022 К1 1680 1700 0,0101 - 0,016 3 0,022 К1(АВ2-3) 1700 1730 0,0106 - 0,016 3 0,022 К1(АВ4-7) 1730 1764 0,0104 - 0,016 3 0,022 К1 1764 2080 0,0101 - 0,016 3 0,022 К1(БВ8) 2080 2110 0,0105 - 0,016 3 0,022 К1 2110 2175 0,0101 - 0,016 3 0,022 К1(БВ10) 2175 2250 0,0101 - 0,016 3 0,022 МПа/м 2. Техническая часть 2.1 Состояние техники и технологии проводки скважин на месторождении На Самотлорском месторождении в последние годы в основном ведется бурение эксплуатационных скважин. Для крепления скважин используется следующая конструкция: направление ф 323,9мм, спускаемое на глубину 60-110м, кондуктор ф 244,5мм, спускаемый на глубину 650-800м, эксплуатационная колонна ф 146мм. Бурение под направление ведется долотом ф 393,7мм. При турбинном бурении используют ТСШ – 240, Т12 РТ – 240. Бурение производится с промывкой глинистым стабилизированным раствором, приготовленным из качественного глинопорошка. Бурение под кондуктор производится долотом ф 295,3мм. Набор кривизны при бурении наклонно-направленных скважин производится в интервале бурения под кондуктор. Компоновка для набора зенитного угла включает: долото, калибратор, одну секцию ЗТСШ1 – 240, кривой переводник, колонну бурильных труб. Бурение производится с промывкой полимерными растворами. В качестве основной рецептуры используется раствор с импортными реагентами Сайпан и Дк-Дрилл. В качестве альтернативной используются рецептуры на основе КМЦ и комплексного реагента Полигум. Все рецептуры отличаются экологической чистотой в результате замены нефти на рыбожировые отходы (ОРЖ). Бурение под эксплуатационную колонну ведется долотами диаметром 215,9мм, используются турбобуры типа ЗТСШ1 -195, ТРХВ – 195, с глубины 2200м используют Д -195. Для повышения герметичности обсадных колонн и ликвидации межпластовых перетоков используют заколонные пакеры типа ППГ, ПГП или пакерфильтры /1/. 2.2 Выделение зон осложнений и интервалов с несовместимыми условиями бурения. Построение и анализ совмещенного графика давлений Интервалы 0-400м 400-640м сложены неустойчивыми породами, склонными к 640-915м обвалообразованию. При разбуривании его, возможны обвалы стенок скважины, слабые поглощения. Интервал 915 – 1615м сложен породами, при разбуривании которых возможны слабые поступления флюидов в скважину, обвалы стенок скважины. В интервале 1615 – 2250м происходит сужение ствола скважины, слабые водопроявления. В интервале залегания продуктивного пласта возможны нефтепроявления. Число интервалов несовместимых по условиям бурения, определяем по современному графику изменения коэффициентов аномальности, пластовых давлений (Ка), индексов давления поглощений (Кn) и устойчивости породы с глубиной (Ку) /2/. Ка Рпл , q пл (2.1) где Рпл – пластовое давление (табл.1.9), МПа; ρ = 1000 кг/м3 – плотность воды; q = 98м/с2 – ускорение свободного падения; Zпл – глубина залегания пласта (табл.1.9), м. Для интервала 0 -915м Ка 915 0,0110 6 1,02 1000 9,8 915 Аналогично определяют (Ка) для других интервалов Кп Рrp q пл , (2.2) где Рrp – давление гидроразрыва, МПа (табл. 1.9). Для интервала 0 -915м Кп 0,02 10 6 915 2,04 1000 9,8 915 Аналогично определяем (Кп) для других интервалов. Результаты сводим в таблицу 2.1 К у Ка К р , (2.3) где Кр – коэффициент резерва, Кр = 1,1 – 1,15 при Zпл ≤ 1200м; Кр = 1,05 – 1,1 при 1200 ‹ Z ≤ 2250м Для интервала 0 -915м Ку = 1,02·1,1= 1,1 Аналогично считаем (Ку) для других интервалов результаты сводим в таблицу 2.1 Нижняя граница плотности бурового раствора будет определяться индексом устойчивости пород. Определяем верхнюю границу плотности бурового раствора. БР К а К , где К – коэффициент превышения давления в скважине над пластовым, К = 1,15 при Zпл ‹ 1200м, К = 1,1 при Zпл ≥ 1200м. Для интервала 0 -915м в р 1,02 1,15 1,15 г/см3 (2.4) Аналогично определяем ρбр для других интервалов. Результаты сводим в таблицу 2.1 Таблица 2.1 Результаты расчетов Ка, Кп, Кц и ρбр Интервал, м от (верх) до (низ) 0 915 915 1200 1200 1650 1650 1680 1680 1700 1700 1735 1735 1764 1764 2080 2080 2110 2110 2250 Ка Кп Кц ρбр 1 1,04 1,04 1,03 1,01 1,06 1,04 1,01 1,05 1,01 2 1,7 1,7 1,6 1,6 1,6 1,6 1,6 1,6 1,6 1,1 1,14 1,1 1,1 1,06 1,11 1,1 1,06 1,1 1,06 1,15 1,4 1,14 1,13 1,12 1,16 1,14 1,12 1,15 1,12 По результатам расчетов (табл. 2.1) строим совмещенный график (рис. 2.1). По совмещенному графику видно, что для данной скважины нет зон с несовместимыми условиями бурения. Для интервала 0 -915м, сложенного потенциально неустойчивыми породами желательно применение промывочной жидкости с большей плотностью ρбр ≈ 1150 кг/м3. При бурении интервала 1735 2250м необходимо использовать буровой раствор плотностью ρбр ≥ 1110 кг/м3, чтобы не допустить нарушения устойчивости стенок ствола скважины в интервале 1700 – 1735м. Совмещенный график давления Глубина Характеристика давлений пластового Глубина скважины, (порового) и гидроразрыва пород эквивалент спуска м градиента давления колонн, м 1 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2 Плотность бурового раствора, кг/м3 0 1150 110 Ка 1150 Кп 580 780 915 1140 1200 1650 1764 2080 2110 2250 2250 Рис. 2.1 2.3 Расчет конструкции скважины Продуктивный пласт БВ10 сложен песчаниками с хорошими коллекторскими свойствами. На основании инструкции /2/ этот пласт будем цементировать и вторичное вскрытие производить перфорацией. Для перекрытия неустойчивых пород верхних частей разреза принимаем глубину спуска кондуктора 760м. Башмак кондуктора будет установлен в плотных глинах. подъем цемента до устья. Высоту подъема цемента при цементировании эксплуатационной колонны принимаем на 200м выше башмака кондуктора. С учетом ожидаемого дебита (табл. 1.6) по рекомендации работы (3) принимаем эксплуатационную колонну с наружным диаметром 146мм. Диаметр долот определяем по формуле работы /2/ qi kiM 2ai , (2.5) где kiM - диаметр муфты колонны; аi – зазор между колонной и стенкой скважины. Значения аi выбираем в зависимости от диаметра колонны и корректируем по данным /1/. Для эксплуатационной колонны д э 166 2 15 196 мм Принимаем д(е) =215,9мм Диаметр кондуктора и направления определяем по формуле работы /2/ ki 1 qi 2 i , (2.6) где δi – зазор между долотом и внутренней поверхностью колонны. Значение δi в зависимости от диаметра колонны определяем по данным /1/. Для кондуктора К 215,9 2 10 225,9 Принимаем К 244,5 мм Аналогично считаем для направления. результаты расчета сводим в таблицу 2.2 Таблица 2.2 Наименование колонны Направление Кондуктор Эксплуатационная Диаметр колонны, мм 323,9 Глубина спуска по вертикали, м 110 Диаметр Высота подъема долота, цементного раствора, мм м 393,7 110 244,5 780 295,3 780 146 2250 215,9 2250 2.4 Обоснование, выбор и расчет типа профиля. Расчет нагрузки на крюке. Выбор и расчет типа профиля производим по рекомендации работ /1,4/. Так как отход от вертикали более 300м выбираем четырехинтервальный профиль, состоящий из вертикального участка, участка набора зенитного угла, стабилизации и естественного снижения зенитного угла. В целях предупреждения обвалов, образование желобных выработок, набор зенитного угла будем производить в интервале бурения под кондуктор. Длину вертикального участка принимаем n1 = 130м. Длину участка естественного снижения зенитного угла, с учетом опыта бурения на Самотлорском месторождении принимаем 750м по вертикали. Величину R, определяем по данным работы /4/ для компоновки с кривым переводником, с углом перекоса 2000΄. Для этой компоновки R1 = 630м, ∆α10 = 0,91 град/10м. Определяем угол α΄, который необходимо было бы набрать, если участок после набора зенитного угла принять прямолинейно-наклонным cos R1 R1 A H 0 H 02 A 2 2 AR1 R1 A2 H 02 , (2.7) где А = 600м – отход от вертикали Н0 = 2120м – глубина скважины без вертикального участка cos 630630 600 2120 2120 2 600 2 2 630 600 630 6002 2120 2 0,967 Этому значению соответствует угол α΄= 14,690. Ориентировочно вычисляем длину участка уменьшения зенитного угла lу hу cos , (2.8) где hу = 750м – длина последнего вертикального участка. lу 750 775.3 м 0.967 Определяем конечный угол αк при начальном α΄ и длине участка lу. Для долота МЗ-ГВ αк =2,20. Вычисляем максимальный зенитный угол в конце второго участка αmax с учетом его уменьшения на четвертом участке tq max K A R1 1 cos hy t q 2 , H h1 hy R1 sin (2.9) tq max 14,69 2,2 600 6301 0,967 750 t q 2 0,309 2250 130 750 630 sin 14,69 αmax = 17,190. Определяем вертикальную проекцию третьего участка hэ = H – h1 – h2 –hy (2.10) h2 = R1·sin αmax (2.11) h2 = 630·sin 17,19 = 186м h3 = 2250 – 130 – 186 – 750 = 1184м Определяем горизонтальные проекции всех участков а2 = R1·(1 – cos αmax) (2.12) a3 = h3 tq αmax (2.13) K a4 h4 tq max 2 (2.14) а2 = 630·(1 – 0,967) = 28м a3 = 1184 tq 17, 19 = 444м 19,17 2,2 a4 750tq 128 м. 2 l1 hв l2 h H0 H H΄ l1 1 l3 h2 а1 Схема к расчету 4-х интервального профиля а2 а3 l4 Определяем длины участков l2 = 0,01745·R1·αmax l3 (2.15) h3 cos max l4 (2.16) h4 (2.17) K cos max 2 2 0,01745 630 17,19 189 м 3 1184 1301 м cos17,19 750 711 м 17,19 2,2 cos 2 4 L1 = 130 + 189 + 1301 + 711 = 2331м Производим проверку точности результатов расчета 4 H hi (2.18) 1 4 A ai (2.19) 1 Н = 2250м; А = 28 + 444 + 128 = 600м Н = 130 + 186 + 1184 + 750 = 2250м Таблица 2.3 Результаты расчета профиля скважины Интервал по вертикали, м от до (верх) (низ) Длина интервала по вертикали Горизонтальное отклонение, м В начале В конце За Общее интервала интервала интервал Зенитный угол, град Длина постволу, м В интервале Общая 0 130 130 0 0 0 0 130 130 130 316 186 0 17,19 28 28 189 319 1316 1500 1184 17,19 17,19 444 472 1301 1620 1500 2250 750 17,19 2,2 128 600 711 2331 Расчет максимальной нагрузки на буровом крюке при подъеме колонны производим по методике работы /4/. Определяем усилие на крюке при подъеме колонны Р = Рнк + Ру + Рп + Рн + Рв, (2.20) где Рнк – усилие для подъема низа колонны, кН; Ру – усилие для подъема части колонны на участке уменьшения зенитного угла, кН; Рп – усилие для подъема части колонны на прямолинейном участке, кН; Рн – усилие на участке набора зенитного угла, кН; Рв- усилие на вертикальном участке, кН; бр К НК m y mH , РНК Qв 1 ст (2.21) где Qв = 6566кг – масса нижней части колонны в воздухе; ρст = 7860кг/м3 – плотность стали; Кнк, my ,mн – коэффициенты К НК соs K M1 sin K (2.22) m y e M 2 max K (2.23) mH e M 3 max (2.24) По рекомендации /4/ принимаем М1 = М2 = М3 = М4 = 0,3 К НК соs2,2 0,3sin 2,2 1,0108 my e 0,317,19 2, 2 0,01745 1,0816 mH e0,317,190, 01745 1,094 1140 РНК 65661 1,0108 1,0816 1,094 6738 кг 7860 б . р. Ry sin 2 2 K m y sin 2 max mH Ру q y 1 CT (2.25) где qу = 27,4кг/м – масса 1метра труб на участке в воздухе; γ – угол трения; Ry = 2909м – радиус закругления участка; ρст = 6298 кг/м3 – плотность стали для труб arctqM (2.26) 1140 Р у 27,4 1 2909 sin 2arctq0,3 17,19 1,0816 sin 2arctq0,3 17,19 1,094 20133 кг 6298 б . р. К ПП mH , РП q П l П 1 П (2.27) где qп = 16,5кг/м – масса 1метра труб АБТ в воздухе; ρн = 2780кг/м3 – плотность материала ЛБТ /5/; Кпп – коэффициент трения К ПП cos max M 4 sin max (2.28) 1140 РП 16,5 1501 1 cos17,19 0,3 sin 17,19 1,094 16890 кг 2780 б . р. R1 sin 2 j max mH sin 2 j РП q П 1 П (2.29) 1140 РП 16,5 1 630 sin 2arctq0,3 17,19 10,94 sin 2arctq0,3 1832 кг 2780 б . р. h1 , PB qB 1 B (2.30) 1140 PB 16,51 130 1280 кг 2780 Определяем общее усилие на крюке при подъеме колонны Р = 6738 + 20133 + 16890 + 1832 + 1280 = 46873кг = 4,687кН 2.7. Выбор типа породоразрушающих инструментов и схемы их промывки Для выбора типа породоразрушающих инструментов используем данные п.2.6, по которым с помощью классификационной таблицы соответствия типов долот свойствам горных пород /7/, мы и определяем тип долот для каждого интервала условно одинаковой буримости. Для интервала 0-110м подходят долота типа МЗ, МС, С и СГ. Так как долота типа МЗ и МС для этого диаметра долота серийно не выпускаются, а так же с учётом данных отработки долот на практике примем долото типа С-ГВ диаметром 393,7мм. Для интервала 110-780м подходят долота типа МЗ, МСЗ, СЗ, МС. По данным промысловой информации при бурении этого интервала лучше результаты отработки и долота III 295,3 МС-ГВ, поэтому мы его и принимаем. Для интервала 780-1270м подходят долота типа СГ, МСЗ, С, МЗ. Примем долото III 215,9 МЗ-ГВ, так как по данным промысловой информации при его применении наблюдались наиболее высокие результаты проходки. Для интервала 1270-2080м подходят долота типа СЗ, МСЗ, МЗ. Принимаем долото III 215,9 МЗ-ГВ, так как оно дает наилучшие результаты проходки и механической скорости при бурении этого интервала, согласно данным промысловой информации. Для интервала 2080-2250м выбираем долото III 215,9 СЗ-ГАУ п.3.2.1 2.8. Выбор способа бурения Для выбора способа бурения используем рекомендации работы /7/. Выбор осуществим по величинам частоты вращения долота (Пτ) П 4,8 7,2 10 3 t в , R K (2.31) где 4,8÷7,2 – коэффициенты, 7,2 – для мягких пород, 4,8 – для твердых, следовательно для средних – 6, для мягких с пропластками средних – 6,6; tz – средняя величина шага зубьев долота, м; вz – средняя ширина площадки притупления зубцов, м; R – радиус долота, м; τк- необходимое время контакта долота с породой для достижения объемного разрушения, τк =2÷8млс, 2млс – для очень мягких пород, 8млс – для твердых пород, следовательно для средних составим 5-6млс, для мягких с пропластками средних - 4÷5млс, для мягких – 3-4млс. В таблице 1.5 представлены параметры долот Таблица 2.5 Параметры долот Радиус долота, Тип долота м·10-3 III 393,7 С-ГВ 196 III 295,3 МС-ГВ 147 III 215,9 МЗ-ГВ 108 III 215,9 МЗ-ГВ 108 III 215,9 СЗ-ГАУ 108 Для направления n 7,2 103 tz, м·10-3 ηп вz, м·10-3 30 39 24 24 20 0,8 0,7 0,63 0,63 0,63 8 8 7 7 7 30 8103 350 465 об/мин 196 3 4 Аналогично считаем для других интервалов. Для второго интервала nτ(2) = (572-760) об/мин Для третьего интервала nτ(3) = (382-478) об/мин Для четвертого интервала nτ(4) = (290-350) об/мин Для пятого интервала nτ(5) = (260-310) об/мин При бурении первого и пятого интервалов необходимо использовать низкооборотные двигатели (редукторные, винтовые забойные двигатели). При бурении остальных интервалов можно использовать высокооборотные двигатели типа ТСШ. Таким образом, при бурении всех интервалов принимаем турбинный способ бурения. 2.9. Проектирование режима бурения по интервалам 2.9.1. Расчет осевой нагрузки на долото Расчет будем вести по рекомендациям методических указаний /7/. Определим величину нагрузки на долото, которая обеспечивает разрушение породы (Gq) Gq Pш FK (2.32) где Рш – твердость по штампу, табл. 2.4; Fk - площадь контакта долота с породой, м2; Fk =0,4·R·ηп·вz, (2.33) Для бурения первого интервала Fk = 0,4·196·0,8·8 = 500мм2 = 500·10-6м Gq 325 106 500 106 160 кН Аналогично считаем других интервалов и результаты сводим в табл. 2.6 Таблица 2.6 Результаты расчета осевой нагрузки и площадки контакта по интервалам Интервалы бурения, м Параметры 0-110 110-780 780-1270 1270-2080 2080-2250 2 6 FK м 10 500 320 188 188 214 Gq·kH 160 150 131.6 109 150 Gq max ·kH 180 190 160 150 181.9 1 2.9.2. Проектирование расхода бурового раствора Расчет произведем по рекомендациям /7/ Qmin < Q < Qт (2.34) где Qmin – минимальный расход, позволяющий осуществить вынос выбуренной породы, м3/с; Qт – технологически необходимый расход, позволяющий хорошо очищать забой, м3/с Qmin 7,4 d r r 1 Fкп , (2.35) где dr – диаметр частиц выбуренной породы, м; ρr – плотность частиц породы табл. 1.5, кг/м3; ρz – плотность раствора в заколонном пространстве /1/, кг/м3; Fкп – площадь кольцевого пространства, м2 2 Fкп 0,785 КД Д d H2 , где К – коэффициент каверзности, табл. 1.3; dн – наружный диаметр бурильных стальных труб, м Для направления Qmin 7,4 6 10 3 (2.36) 1600 2 1 0,785 1,1 0,3937 0,127 2 0,56 м3/с 1160 Аналогично счтитаем для других интервалов результаты представим в виде табл. 2.7 Pmax Prq Poz Pr QT 3l ai вi li вi l j , (2.37) где Рmax – максимальное давление на выкиде насоса, МПа Рmax Gmax Gвр Т п FP 0,5PT Poч , (2.38) Gmax - суммарная нагрузка на долото. Примем по величине Gqmax табл. 2.6, кН; Gвр – вес вращающихся деталей двигателя, кН; Gвр = (0,4-0,48)·Gдв, (2.39) Gдв – вес забойного двигателя, кН; где Тп – усилие на осевой опоре забойного двигателя, кН; Fр – площадь, на которую действует гидравлическая нагрузка, м2 FP Md T2 , 4 (2.40) dт – средний диаметр турбинок, м; Рт – перепад давления в забойном двигателе, МПа; Роч – давление, расходуемое на очистку скважины от выбуренной породы, МПа П Д с2 q 2 1 VM H , Роч 4 Qmin (2.41) Vм – механическая скорость бурения /1/, м/с; Н – интервал бурения или глубина скважины, м; Рrq – перепад давления в долоте, МПа Рrq 1 Gq Gв р Т П РТ Рr , FP (2.42) Рr – гидравлическое давление. Для данного расчета величиной Рr пренебрегаем, МПа; аi – коэффициент гидросопротивления, независящий то глубины (2.43) аi aMC aш аВ аТВ , амс = 0,107м-4 – гидросопротивления в манифольде; аш = 0,052м-4 – гидросопротивление в стояке; ав = 0,044м-4 – гидросопротивление в вертлюге; атв = 0,04м-4 – гидросопротивление в ведещей трубе; вi, вj – коэффициенты гидросопротивлений, зависящие от длины вi 1,7 10 8 d BS (2.44) dв – внутренний диаметр труб вj 2,6 10 8 , Д С d H 3 Д С d H 2 (2.45) li, lj – длины секций бурильных труб Для направления (первый интервал) 0-110м вi ТБПВ 1,7 10 8 109 10 3 5 1,110 3 м 5 , вi ТБПВ 1,7 10 8 125 10 3 5 5,6 10 4 м 5 в j УБТ вi УБТ 2,6 10 8 551 17810 551 17810 3 3 1,7 10 8 80 10 3 5 в j ТБПВ 3 2 5,2 10 5 м 5 5,2 10 3 м 5 2,6 108 551 127 10 551 127 10 3 3 3 2 7,4 10 7 м 5 Аналогично считаем гидросопротивления для других интервалов. Для второго интервала 110-780м в j ТБПВ 6,8 106 м5 в j ЛБТ 9,1106 м 5 в j УБТ 1,1105 м 5 Для остальных интервалов в j ТБПВ 8,95 105 м5 в j ЛБТ 1,3 104 м5 в j УБТ 3,2 104 м 5 аi = 0,107 + 0,052 + 0,044 + 0,04 = 0,243м-4. Подставив формулы (2.42) и (2.38) в (2.37) получаем Gmax Gq QT FP 1,5PT 3 i ai вi li r в j l j , (2.46) Для бурения первых двух интервалов выберем предварительно двигатель ЗТСШ 1 – 240. Для него при Q = 32л/с М = 2,7 кН·м, ∆Р = 5,5МПа; длина двигателя 23,2м, Gqв = 59,75кН, Gвр = 23,9 кН, Fp = 0,0177м2. Для бурения остальных интервалов выберем предварительно двигатель ЗТСШ 1 – 195. Для него при Q = 30л/с М = 1,5 кН·м, ∆Р = 3,9МПа; длина 25,7м, Gqв = 47,9кН, Gвр =19,16 кН, Fp = 0,0118м2. При расчете Qт будем считать, что длина УБТ составляет 12м. ТБПВ 500м, а остальное ЛБТ. Для направления 180 160103 1,5 5,5 106 QT 0,0177 3 1150 0,243 12 5,2 10 80 1,110 3 1160 12 5,2 10 5 80 7,4 10 7 3 85 л/с Аналогично считаем Qт для остальных интервалов. Для бурения первого интервала принимаем расход Q равным 56л/с, чтобы избежать разрыва стенок скважины. Таблица 2.7 Результаты расчета расхода промывочной жидкости Первый Второй Третий Четвертый Пятый Расход интервал интервал интервал интервал интервал 3 Qmin, м /с 0,056 0,040 0,025 0,026 0,025 3 Qт, м /с 0,085 0,056 0,039 0,037 0,035 3 Q, м /с 0,056 0,047 0,032 0,032 0,025 2.9.3. Расчет частоты вращения долота Расчет произведем по рекомендациям методических указаний /7/ n 11 Gдин Gm , E F Rm k sin (2.47) где Qдин – динамическая нагрузка на долото, кН; Qдин = (0,15 – 0,25)Gq, (2.48) Сm = 5100м/с – скорость звука в материале бурильного инструмента; E = 2, 1·10-3м2 – площадь вала забойного двигателя; Rм – мгновенный радиус долота, м; τк – время контакта вооружения долота с забоем (3÷4)млс Rм = (0, 55÷0, 72) R, (2.49) sin β = 0,8 – синус угла наклона оси шарошки и оси долота Для бурения первого интервала 0-110м 180 103 0,2 5100 n 11 382 443 об/мин 211011 4 10 3 0,196 0,63 4 10 3 0,8 Аналогично считаем nτ для других интервалов. Результаты сводим в табл. 2.8 Таблица 2.8 Результаты расчета частоты вращения долота Первый Второй Третий Четвертый Пятый Частота интервал интервал интервал интервал интервал nτ 382÷443 626÷686 394÷463 286÷350 260÷310 об/мин 2.9.4. Обоснование максимальной величины давлений на выкиде буровых насосов Расчет максимальной величины давления произведем по формуле (2.38) /7/ Для бурения первого интервала (0-110м) Рmax 180 23,9 10103 0,5 19,3 106 3,14 0,551 9,81600 1150 8 103 110 11,2 МПа 4 0,056 0,0177 аналогично считаем для остальных интервалов, и результаты сводим в табл. 2.9 Таблица 2.9 Результаты давления на выкиде насосов Давление Рmax, МПа Первый интервал 11,2 Второй интервал 12,1 Третий интервал 14 Четвертый интервал 13,1 Пятый интервал 15,8 Расчет Рmax для пятого интервала выполнен в п. 3.25 2.11. Выбор забойных двигателей по интервалам Выбор забойных двигателей осуществим по методике, изложенной в работе /7/. Рассчитаем момент, необходимый для разрушения горных пород (Мс) М с М у GC M 0 M П М К , (2.58) где Му – удельный момент на долоте Н М ; К Н М у М ГП RМ 103 , (2.59) Мгп – коэффициент трения, 0,94- для мягких пород; 0,1 – для твердых; 0,22 – для средних; 0,28 – для мягких с пропластками средних пород; Gс – статистическая часть осевой нагрузки GC 0,75 0,85Gq ,кН; (2.60) Мо – момент на трение долота о стенки скважины и буровой раствор, Н·м; Мо =550·Дд, (2.61) Мп – момент, затрагиваемый на трение в осевой опоре забойного двигателя, Н·м; М П Т П rП К тр , (2.62) где rп – средний радиус трения в осевой опоре /5/, м; Ктр – коэффициент трения в резинометаллической опоре 0,08÷0,1 для высокооборотных двигателей, 0,2÷0,3 для низкооборотных (типа Д) двигателей; Мк – момент, затрачиваемый на вращение калибратора, Н·м; М К G рад RK K P , (2.63) Gрад – радиальное усилие на рабочие элементы калибратора 3кН – для нового калибратора с Rк > R; 2кН – для изношенного калибратора с Rк = R; 1кН – для изношенного калибратора с Rк < R Rк – радиус калибратора, м; Кр – учитывает свойства пород: 0,5 – для мягких пород; 0,15 – для твердых; 0,33 – для средних; 0,42 – для мягких с пропластками средних Рассчитаем Мс для бурения первого интервала 0-110м М С 0,34 0,6 0,196 10 3 0,8 180 550 0,393 7 10 0,085 0,1 3 103 0,196 0,5 4222 Н·м Аналогично считаем Мс для других интервалов. Результаты сводим в табл. 2.11 Выбор забойного двигателя осуществим по значениям Q, nт, Мс, пересчитав параметры двигателей, получаемые при наших плотностях раствора и расходе. Пересчитанные значения приводим в табл. 2.11 Таблица 2.11 Расчетные значения параметров забойных двигателей № интерв ала 1 1 2 Интервал по стволу, м от (верх) до (низ) Принятое значение расхода м3/с м, Н·м n, об/мин 2 3 4 5 6 0 110 110 780 Пересчитанные значения Необходимые значения 0,056 0,047 4222 3396 382-443 626-686 3 780 1270 0,032 2600 394-463 4 1270 2080 0,032 2202 286-350 5 2080 2250 0,025 2137 260-310 Тип двигателя 7 ЗТСШ 1-240 (2 секции) АО ГТШ ЗТСШ 1 -240 (1 секция Тn РТ -240 ЗТСШ 1 -240 (2 секции) ЗТСШ 1 -240 (1 секция) ЗТСШ -240 (2 секции) А9Ш ТРХВ -195 ТРХН – 195 АГТШ – ТЛ А 7 ГТШ ЗТСШ - 195 ЗТСШ 1 – 195 Д 1 – 195 ТРМ – 195 Т non, об/мин Мon, Н·м ∆Р, МПа 8 9 10 779 6339 13 292 779 5556 3169 10,3 6,5 649 653 2100 4465 4,5 9,3 653 2233 4,6 617 4135 8,3 436 400 368 366 341 705 426 78 175 3760 2850 2136 3135 2529 2428 1686 3200 3200 8,8 8,8 6,8 9,6 9,12 9,3 4,5 4 3 Для бурения первого интервала 0-110м лучше подходит односекционный турбобур ЗТСШ 1 – 240, так как он выдает необходимый момент на разрушение пород и его частота вращения позволяет эффективно вести углубление, кроме того, у этого двигателя меньшее значение перепада давления. Для бурения второго интервала 110-780м подходят двухсекционные турбобуры ЗТСШ – 240 и ЗТСШ 1 -1 – 240. У второго двигателя лучшее значение частоты вращения, но выше перепад давления и поэтому примем двухсекционный ЗТСШ – 240, который использовался ранее в предыдущем интервале. В интервале искривления ствола 130-319м примем одну секцию ЗТСШ 1 -240, которая хоть и не выдает нужного момента, но удовлетворяет требованию вписываемости компоновки низа колонны в искривленный участок. Для бурения третьего интервала 780-1270м лучше других подходит ТРХВ – 195. Он обеспечивает необходимую величину частоты и момента и у него не высокое значение перепада давления. Для бурения четвертого интервала 1270 – 2080м подходят ТРХВ – 195, А7 ГТШ и ТРМ – 195Т, но у ТРХВ – 195 повышенное значение частоты, что не эффективно в породах средней твердости, а у А7 ГТШ высоко5е значение перепада давления, что тоже нежелательно. Принимаем для бурения этого интервала ТРХВ – 195. Для бурения пятого интервала 2080-2250м принимаем турбобур Д1 – 195 по рассчитанному п. 3.2.6 2.13. Выбор типа бурового раствора и расчет параметров промывочной жидкости Интервал бурения под направление сложен преимущественно песчаными и глинистыми породами, склонными к обвалам. По рекомендациям /9.10/ выбираем стабилизированный глинистый раствор. Глинистый раствор приготовляется из качественного бентонитового порошка. В качестве смазочной добавки используются отходы рыбожировые (ОРЖ). Данная рецептура отличается высокой экологической чистотой. Интервал 110-805м сложен глинистыми породами. В связи с этим необходимо применение раствора, предупреждающего диспергирование разбуриваемых глинистых отложений. По рекомендации /10/ выбираем полимерный недиспергирующий раствор с низким содержанием твердой фазы. В качестве полимерного материала используем полимергуматный реагент “Полигум”, который менее токсичен по сравнению с широко распространенными ПАА. Для бурения под эксплуатационную колонну выбираем также полимерный недиспергирующий раствор с низким содержанием твердой фазы. При высоких показателях мгновенной фильтрации. Этот раствор обеспечивает хорошие показатели фильтрации за 30 минут. Небольшое содержание высококоллоидной глинистой фазы обуславливает меньшее загрязнение продуктивного пласта. В качестве смазывающей добавки используем ОРЖ. Выбор плотности бурового раствора производим с учетом пластовых давлений и давлений устойчивости пород, слагающих разрез. Для недопущения нарушения устойчивости стенок, плотность бурового раствора в интервале 0-110м принимаем 1150кг/м3. В интервале 110-780м сложенном глинами, плотность раствора примем равной 1150 кг/м3. Для интервала 780-2250м для создания необходимой репрессии и недопущения потери устойчивости стенок скважины принимаем плотность раствора 1140 кг/м3. Условную вязкость (Т) бурового раствора по ВБР – 1. Выбираем для интервала 0-110 равной 30-35с, для следующего интервала также 30-35с. Для бурения под эксплуатационную колонну Т = 20-30с. Реологические параметры раствора выбираем с учетом эффективного разрушения забоя и по значению коэффициента динамической пластичности (К п) КП о п 1500с 1 , (2.66) где τо – динамическое напряжение сдвига, Па; п – пластическая вязкость, мПа·с Для эффективного углубления скважины для всех интервалов принимаем эффективную вязкость пэф = 3мПа·с. По опыту бурения на Самотлорском месторождении принимаем τо при бурении под направление равным 1,7Па, при бурении под кондуктор 1,4па, при бурении под эксплуатационную колонну τо =1,2Па. По значению Кп и с учетом промысловых данных пластическая вязкость (η) для направления равна 7мПа·с, для кондуктора равна 6мПа·с, для эксплуатационной колонны равна 4мПа·с. Структурно-механические свойства проектируем с учетом опыта бурения по коэффициенту коагуляционного структурообразования (Пк). ПК Q1 0,05 0,12 Па/с, T (2.67) Принимаем Q1 для направления 1,5÷2,5Па, для кондуктора и эксплуатационной колонны 4÷6Па. Выбор необходимых значений водоотдачи (В) и толщины фильтрационной корки (К) производим так, чтобы предупредить возникновение осложнений. Для интервала 0-2250м В = 5÷8см3/30мин. В интервале продуктивного горизонта для уменьшения воздействия загрязнения В = 3÷58см3/30мин. Толщину корки принимаем для направления равной 1,5мм, для интервала 110-2250м равной 1мм. Оптимальное значение рН для личносульфатного раствора 7÷8, а для полимерного недиспергирующего рН = 8÷9. Результаты по данному разделу заносим в табл. 2.14 Таблица 2.14 Значения технологических параметров растворов Интервал по стволу, м от до (верх) (низ) ρ, кг/м3 Т, С η, мПа-с ηэф, мПа-с τо, Па СНС, Па В, Q1 см 30мин Q10 3 К, м·10-3 Содержание твердой фазы, % Кол Пес Все лоид ка го рН С, кг/м 3 ной 0 110 1150 110 780 1150 780 2250 1140 3035 3035 2530 7 3 1,7 1,52,5 6 3 1,4 2-3 4-6 5-8 1 6 1 7 4 3 1,2 2-3 4-6 5-8 1 5 1 6 3-4 5-8 1,5 8,5 1,5 10 78 78 89 0,2 0,2 0,2 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Рабочий проект на строительство нефтяных скважин на Самотлорском месторождении 2. Овчинников В.П., Кузнецов Ю.С., Кузнецов В.Г. Методические указания к выполнению курсового проекта по дисциплине “Закачивание скважин” дневной и заочной формы обучения. – Тюмень: Тюм ИИ, 1994. -35с. 3. Середа Н.Г., Соловьев Е.М. Бурение нефтяных и газовых скважин. – М.: Недра, 1988 -360с. 4. Кулябин Г.А., Гречин Е.Г. Проектирование профилей направленноискривленных скважин и расчет усилий на буровом крюке-методическая разработка для студентов очного и заочного обучения специальности 0211 “Бурение нефтяных и газовых скважин”. – Тюмень: ТюмИИ, 1982 34с 5. Калинин А.Г., Григорян И.А., Султанов Б.З. Бурение наклонных скважин: Справочник.- М.: Недра, 1990 – 273с 6. Иогансен К.В. Спутник буровика: справочник – М.: Недра, 1990 – 303с 7. Кулябин Г.А. Методические указания для проектирования режима бурения с забойными двигателями по курсу “Технология бурения глубоких скважин ч.1 и 2” – Тюмень: ТюмИИ, 1990 8. Кулябин Г.А. Методические указания по курсу “Технология бурения нефтяных и газовых скважин ” студентам специальности 0909 “Бурение нефтяных и газовых скважин для расчетов бурильной колонны на прочность на практических занятиях”, - Тюмень: ТюнИИ, 1992 – 18с 9. Рябченко В.И. Управление свойствами буровых растворов – М.: Недра, 1990 – 230с 10. Справочник по промывке скважин Булатов А.И., Пеньков А.И., Проселков Ю.М.. –М.: Недра, 1984 – 317с 11.Зазуля Г.П. Методические указания к выполнению курсового проекта по дисциплине “Буровые растворы” – Тюмень: Тюм ИИ, 1993 – 33с 12.РД 39-7/1-0001-89 инструкция по расчету обсадных колонн для нефтяных и газовых скважин – Куйбышев: ВНИИТнефть, 1989 – 196с 13.Справочник по креплению нефтяных и газовых скважин Булатов А.И. – М.: Недра, 1981 – 240с 14.Нормы времени на работы выполняемые буровой бригадой при бурении скважин и после бурения последней скважины на кусту. – Тюмень: ЦНИС ГТНГ, 1987 – 13с 15.Укрепленные нормы времени на спуско-подъемные операции и другие вспомогательные работы на метр проводки скважины при бурении буровыми установками “БУ -75 БрЭ”, “БУ -80-БрЭ”, “БУ-2500ЭУ”, “БУ2500 ЭУК” с оснасткой талевой системы 4х5 и “Уралмаш-3000 ЭУК-1” с оснасткой талевой системы 4х5 и 5х6. –Тюмень: ЦНИСГ ГНГ, 1987 – 22с 16.Укрупненные нормы времени на креплении скважин. – Тюмень: ЦНИС ГТНГ, 1987 – 5с 17.Единые нормы времени на бурение скважин на нефть, газ и другие полезные ископаемые. – М.: НИИ труба, 1987 – 315с 18.Рубнева Л.Н., Гриднева Т.В. Методические указание к лабораторной работе “Корректировка сметной стоимости строительства скважины при изменении проектной скорости бурения” для студентов дневного и заочного обучения специальностей 07.03.03. и 09.09. Тюмень: ТюмИИ, 1993. -30с