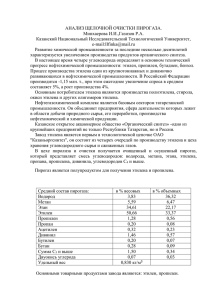

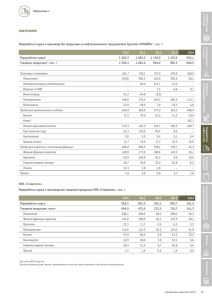

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ГРОЗНЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им. акад. М.Д. Миллионщикова Нефтетехнологический факультет Кафедра «Химическая технология нефти и газа» ОАО «Чеченнефтехимпром» (место прохождения практики) _________________________________________________________________________ ОТЧЕТ производственной практики УСТАНОВКА ПИРОЛИЗА БЕНЗИНОВОЙ ФРАКЦИИ Студент(ка) _ Руководитель: доц. (подпись) (подпись) Отчет защищен на оценку Грозный – 2016 Ф.И.О. Хадисова Ж.Т. Ф.И.О. СОДЕРЖАНИЕ Введение 3 1. Методы получения этилена и пропилена 4 2. Характеристика исходного сырья и получаемых продуктов 6 3. Физико-химические основы процесса 9 3.1 Химизм процесса 9 3.2 Механизм реакции пиролиза 11 3.3 Влияние основных факторов на состав продуктов пиролиза 12 4. Реакторное устройство процесса 15 5. Описание технологической схемы установки пиролиза 19 6. Оценка товарных свойств продуктов пиролиза 22 Список использованных источников 34 2 ВВЕДЕНИЕ В течение последних 30 лет в сырьевой базе отечественной и мировой нефтехимической промышленности ведущая роль принадлежит низшим олефинам – этилену и пропилену. Основным источником производства этилена и пропилена служит процесс термического пиролиза углеводородов. Практически весь этилен получают в процессе термического пиролиза. Созданию крупнотоннажного отечественного производства этилена способствовали широкие исследования в области технологии и аппаратурного оформления процесса пиролиза, которые продолжаются в следующих направлениях: - усовершенствования технологии процесса пиролиза на стадии пиролиза и закалки пирогаза; - модернизация печных агрегатов; - создание установок пиролиза, гибких по отношению к сырью; - расширение сырьевой базы процесса пиролиза за счет привлечения сжиженных газов и тяжелых нефтяных фракций; - разработка новых перспективных процессов пиролиза, таких как пиролиз на гетерогенном катализаторе, пиролиз в токе перегретого пара и др. К основным усовершенствованиям технологии процесса пиролиза относятся: - конструирование и внедрение печей с коротким временем пребывания сырья в реакционной зоне; - переход с горизонтального на вертикальное расположение труб змеевика; - разработка таких закалочно-испарительных аппаратов (ЗИА), которые позволяют утилизировать тепло продуктов пиролиза с получением пара высокого давления, который используют для привода компрессоров. В результате оказалось возможным увеличить единичные мощности этиленовых установок до 300 и более тыс. т. этилена в год. Преимущества мощных установок высокотемпературного пиролиза, работающих при 820 - 843°С и времени контакта 0,5 – 0,7 с, перед установками средне-температурного пиролиза мощностью 60-80 тыс. т. этилена в год (760 - 790°С), время контакта 1,0 – 1,5 с значительны: - выход этилена при пиролизе бензина составляет 26% против 21-22, бутадиена 1,3 до 4,8 против 3,8-4%, ароматических углеводородов в пересчете на бензол 11 против 8% на сырье; - выработка водяного пара при этом увеличивается в 3 раза. На этиленовых установках, перерабатывающих жидкое нефтяное сырье, в качестве товарных продуктов, помимо этилена, получают также пропилен, фракцию углеводородов С4 и бензол, т.е. основные продукты, которые обеспечивают сырьем производства важнейших видов пластических масс, синтетических каучуков, волокон, растворителей. 3 Таблица1- Выход продуктов при пиролизе различного сырья Наименование продуктов С2Н6 С3Н8 nС4Н1 0 Выход продуктов, % масс. Сырье Прям. БензинАтмосф. бензин парафинов газойль (40-180°С) (50-150°С) (230360°С) Вакуумн. газойль (370470°С) Метановодородная смесь (Н2, СН4, СО, СО2, Н2S) Сумма С2 в т.ч. этилен 9,0 26,3 23,4 17,8 20,0 11,4 9,5 85,5 47,6 43,0 36,2 40,0 34,9 32,0 27,5 29,7 24,8 26,9 23,0 21,2 16,6 Сумма С3 в т.ч. пропилен 0,9 0,9 14,2 14,2 16,5 16,5 13,86 13,0 16,3 15,8 15,8 14,5 14,8 13,3 Сумма С4 1,3 1,4 6,6 7,6 8,0 8,89 9,3 Бензол 1,2 2,3 3,4 6,9 5,6 5,2 3,3 С5 и выше (до 200°С) 3,1 6,6 9,9 22,8 20,2 32,4 36,3 Из данных таблицы 1, видно, что выход этилена и пропилена снижается с ростом молекулярной массы сырья. 1 Методы получения этилена и пропилена Существует несколько промышленных методов получения этилена и пропилена [2]. 1. Процесс целевого получения и пропилена – пиролиз углеводородов, представляет собой процесс глубокого расщепления углеводородного сырья под действием высоких температур 800-880°С и низких давлениях. 2. Процессы, где эти углеводороды получаются как побочные продукты – термический и каталитический крекинг. Процесс термического крекинга заключается в расщеплении углеводородного сырья под действием температуры ~480-550°С при высоких давлениях 1-4 МПа. Процесс каталитического крекинга заключается в расщеплении тяжелых фракций нефти при температурах 500-520°С в присутствии алюмосиликатных катализаторов, цеолитсодержащих катализаторов (например: Цеокар-2 и др.). Как видно из таблицы 2 процесс пиролиза является наиболее эффективным методом получения этилена и пропилена, поэтому в проекте для получения этилена и пропилена выбран метод пиролиза. 4 Таблица 2 - Ресурсы этилена и пропилена, полученные различными методами (%) Методы получения Компоненты Пиролиз Термокрекинг Каталитич. крекинг Этилен 25,6 2,1 2,1 Пропилен 16,4 6,5 7,5 2 Характеристика исходного сырья и получаемых продуктов Таблица 3 - Физико-химические свойства этилена и пропилена [3] Компоненты Этилен С2Н4 Пропилен С3Н6 Молек. вес Уд. вес г/л Тпл. °С Ткип. °С 28,05 42,08 1,245 1,937 -169,4 -185,2 -103,9 -47 Растворимость в г на 100мл воды 25,6 мл 44,6 Таблица 4 - Этановая фракция с ГНПЗ ТУ 38. 101480-79 Пределы по маркам Высшая А Показатели Б 1. Компонентный состав, % масс. а) метан, не более б) этан, не более в) пропан, не более г)сумма С4 и выше, не более 2,0 96,0 2,0 отс. 2,0 95,0 3,0 отс. 20,0 60,0 не норм. 2,0 2. Содержание СО2, % масс. не более 3. Содержание Н2S, % масс. не более 0,2 0,002 0,5 0,002 0,5 0,002 Таблица 5 - Этановая фракция цехов газоразделения СТП 010201 – 401123 – 88 Показатели Пределы Содержание С2Н4, % об., не более 3,0 Содержание С3Н6, % об., не более 4,0-6,0 5 Таблица 6 - Бензины-сырье для пиролиза (ТУ 38. 402 – 62 – 120 – 90 ) Пределы по маркам Прям. бензин Бензин-раф. А Б А Б 2 3 4 5 0,725 не опр – ся Показатели 1 1. Плотность при 20°С, г/см3 не более 2. Фракционный состав, °С а) тем-ра начала кипения, не ниже, °С б) 10% продукта перегоняется при t-ре, °С не выше в) 50% продукта перегоняется при t-ре, °С не выше г) 90% продукта перегоняется при t-ре, °С не выше д) t-ра конца кипения, не выше 35 35 75 7 160 не определяют 120 150 10 2 5 35 не определяют 55 4. Иодное число, г I2 на 100 г продукта, не более 5. Массовая доля серы, % не более 6. Испытание на медной пластинке 7. Содержание воды и механических примесей 8. Содержание водорастворимых щелочей 9. Массовая концентрация фактических смол, мг на 100 см3 продукта, не более не норм. 115 150 170 в) массовая доля парафиновых углеводородов, не более 35 не опр - ся 105 3. Углеводородный состав, в% а) массовая доля ароматич. угл-в, не более б) массовая доля нафтеновых углеводородов, не более 35 не определяют 1,0 2,0 1,0 2,0 0,05 0,1 выдержив. 0,002 0,0005 выдержив. отсутствие отсутствие отсутствие отсутствие не определяют 2 Таблица 7 - Бензин Б-70 (СТП 010700 – 401102 – 83) Показатели Конец кипения, °С не выше Остаток и потери, % не более Содержание механических примесей Пределы 180 7 отс. Таблица 8 - Газ пиролиза (СТП 010201 – 401 – 124 – 87) Показатели Пределы 1. Содержание этилена, % мас. не менее 28,0-30,0 6 Область применения Используется для получения этиле- на и полиэтилена 2. Содержание С2Н6 в концентр. этилене, % об. не более 3. Содержание СО2 в концентр. этилене, % об. не более 0,75 0,7 Таблица 9 - Смола пиролизная – отход производства (ТУ 38. 302 – 10 – 7 – 91 ) Пределы по маркам Показатели 1. Внешний вид 2. Плотность при 20°С, г/см3 3. Массовая доля ароматич. углеводородов С6-С8, % мас. не менее В том числе: массовая доля бензола %, не менее 4. Массовая доля воды, % не более А Б Жидкость от желтого до черного цвета 0,85 0,95 5. рН водной вытяжки не ниже 55 50 35 2,0 25 3,0 6 6 Область применения Предназначена для поставок на экспорт и для использования в народном хозяйстве. С целью извлечения аромат. угл-в (бензола, толуола, ксилола), получения полимерных смол, высокооктанов. компонента автобензина, сольвента для лакокрасочн. пр-ст, а также нафталинов, аромат. угл-в, сырье для тех. углерода, компонента кат. топлива. 3 Физико-химические основы процесса 3.1 Химизм процесса Процесс термического разложения углеводородов, состоящий из многих элементарных реакций, которые протекают одновременно, можно представить в виде двух последовательных стадий. На первой стадии протекают первичные реакции термического расщепления алканов и циклоалканов с образованием олефинов, диолефинов и алканов с меньшим, чем у исходных углеводородов числом атомов углерода, а также водорода. На второй стадии образовавшиеся олефины и диолефины подвергаются реакциям дегидрирования, дальнейшего расщепления и конденсации с образованием циклических ненасыщенных и ароматических углеводородов. В дальнейшем ходе реакции получаются все более сложные многоядерные ароматические углеводороды. В итоге эти соединения, выделяя водород и частично адсорбируясь на поверхности реакторов, образуют твердую пленку углерода, так называемый пиролизный кокс. Кокс может получаться и при прямом разложении углеводородов на углерод и водород. Наиболее важной реакцией при термических процессах является расщепление углеводородов по углерод-углеродным связям. А доля реакций с разрывом связи углерод7 водород снижается. Например, при пиролизе этана основной реакцией является реакция дегидрирования: C2H6 C2Н4 + Н2 – 288 кДж/моль В то время, как при пиролизе пропана доля реакций дегидрирования становится менее 50%. Это объясняется тем, что энергия разрыва связи углерод-углерод на 84 кДж/моль меньше, чем энергия разрыва связи углерод-водород: C3H8 C2Н4 + СН4 C3H8 C3Н6 + Н2 Углеводороды бензиновой фракции, например октан, расщепляются следующим образом: C 4 Н8 C 4 Н10 С3Н 6 С5 Н12 С8Н18 С 2 Н 4 С6 Н14 С7 Н14 СН 4 C3Н 6 CН 4 С4Н10 С2 Н 4 С2 Н 6 С3Н8 С2Н4 + СН4 Циклические углеводороды, присутствующие в нефтепродуктах, при тех же условиях отщепляют боковые цепи, а нафтеновые кольца, кроме того, раскрываются с образованием олефинов: —(CH2)n—CH3 C H n —(CH2)n—CH3 C 4 Н 8 C3 Н 6 —CH3 С5Н10 С2 Н 4 2n —CH3 + CnH2n Ароматические углеводороды наиболее стабильны и при пиролизе отщепляют алкильные группы, а само ароматическое кольцо очень устойчиво к воздействию температур. Образовавшиеся олефиновые углеводороды этилен и пропилен вступают во вторичные реакции: полимеризацию, дегидроконденсацию и т.д., которые приводят к образованию ароматических углеводородов, смолы и кокса. Например, этилен вступает в реакцию полимеризации: 2СН2 СН2 СН3 СН2 СН СН2 бутен – 1 в реакцию дегидроконденсации: 2СН2 СН2 СН2 СН СН СН2 + Н2 дивинил При взаимодействии диенов с олефинами (диеновый синтез) происходит циклизация углеводородов с прямой цепью и ароматизация образующихся циклоолефинов, таким путем получают конденсированные ароматические углеводороды, например, нафталин: СН НС + НС СН2 НС СН2 СН2 НС СН2 СН СН2 8 -2Н2 СН НС СН2 НС +НС НС СН СН2 СН2 СН2 НС СН СН2 СН2 НС СН СН2 СН2 СН2 -4Н2 СН2 Кроме газообразных и жидких веществ при всех высокотемпературных процессах переработки нефтепродуктов и углеводородных газов получаются также твердые вещества – углерод (сажа) и кокс. Образование сажи объясняется распадом углеводородов до свободного углерода, например: С3Н8 2СН4 + С С2Н6 СН4 + С + Н2 Кокс получается при глубокой конденсации ароматических соединений, идущей с отщеплением водорода (дегидроконденсация): 2 Н и т.д. смола, кокс. 2 3.2 Механизм процесса Пиролиз протекает по радикально-цепному механизму. Доказательством радикально-цепного механизма являются ускорение процесса инициаторами и торможение ингибиторами. Радикально-цепной механизм состоит из стадии инициирования, роста цепи и обрыва цепи. Инициирование происходит при распаде молекул на два свободных радикала. Реакция инициирования сильно эндотермична, энергия активации ее составляет 252-419 кДж/моль. Константа скорости этой реакции зависит от температуры процесса, строения исходного углеводорода и расположения разрываемой связи: С 2 Н 5 С 6 Н13 С8Н18 Продолжение цепи заключается в отрыве атома от молекул углеводородов, осуществляемом свободными радикалами, в результате чего образуется из молекулы новый радикал, а из радикала – молекула. Эта реакция имеет второй порядок, константа ее скорости зависит от температуры и давления процесса, а также строения взаимодействующих частиц. Ее энергия активации изменяется в пределах от 21 до 126 кДж/моль, в зависимости, как от строения частиц, так и расположения отрываемого атома водорода и свободной валентности. С2 Н 5 + СН3 – СН2 – СН2 – СН2 – СН2 – СН2 – СН2 – СН3 9 С2Н6 + СН 2 – СН – СН2 – СН2 – СН2 – СН2 – СН2 – СН3 (1) или СН3 – СН2 – СН2 – СН2 – СН2 – СН2 – СН – СН3 или (2) + СН3 – СН2 – СН – СН2 – СН2 – СН2 – СН2 – СН3 или (3) СН3 – СН2 – СН2 – СН2 – СН – СН2 – СН2 – СН3 (4) Образующиеся в процессе радикалы под действием высокой температуры подвергаются на меньший радикал и новую молекулу, содержащую двойную связь: реакция имеет первый порядок. Энергия активации распада составляет 84 – 168 кДж/моль, и строение образовавшихся при этом молекулы и радикала зависит от строения исходного радикала и расположения в нем свободной валентности. Распад для радикала (1) будет следующий: С2Н4 + СН – СН2 – СН2 – СН2 – СН2 – СН3 2 С2Н4 + СН – СН2 – СН2 – СН3 + 3С2Н4 + С 2 Н 5 Исчезновение свободных радикалов происходит при их взаимных столкновениях в реакциях рекомбинации и диспропорционирования, имеющих второй порядок и энергию активации, близкую к нулю. В результате этих реакций образуются соответственно одна или две молекулы: С2Н5 + Н С2Н6 С2 Н 5 + СН 3 С3Н8 реакции диспропорционирования: 2 С2Н5 С2Н4 + С2Н6 Итак, наиболее медленной стадией пиролиза углеводородов является реакция инициирования, которую следует рассматривать как лимитирующую стадию процесса. Поэтому константа скорости суммарной реакции пиролиза индивидуальных компонентов и их смесей, определяемая экспериментально, оказывается близкой к константе скорости инициирования, а порядок суммарной реакции примерно равен единице. 3.3 Влияние основных факторов на процесс пиролиза Глубину процесса пиролиза определяют следующие основные факторы: температура, время контакта, парциальное давление углеводородов и молекулярная масса сырья. Для процесса пиролиза наиболее благоприятны высокая температура, малое время контакта, малое парциальное давление углеводородов. Все эти факторы взаимосвязаны. Влияние температуры Основным определяющим фактором, определяющим эффективность процесса, является его тепловой режим. Термическое расщепление высших углеводородов начинается 10 около 400°С, но достигает значительной скорости лишь при 480-550°С, ускоряясь при дальнейшем повышении температуры. При этом общая закономерность состоит в том, что при прочих равных условиях с повышением температуры возрастает выход газа и кокса и снижается выход жидких продуктов, как показано на рисунке 3. Качественный вид выхода продуктов в широком интервале изменения температуры представлен на рисунке 4. В исследуемой области зависимости выхода олефинов от температуры имеют максимумы, выходы метана и водорода возрастают. Температура, соответствующая максимальному выходу бутиленов, ниже, чем для максимального выхода пропилена: последняя в свою очередь, ниже аналогичной температуры для этилена. Такая закономерность объясняется тем, что для реактора пиролиза при фиксированном времени пребывания смеси в нем, процесс имеет две характерные зоны I и II. В зоне I идет интенсивное образование олефинов, за счет распада тяжелых радикалов, образующихся из исходного сырья в первичных реакциях. На границе этой зоны сырье практически полностью разлагается. В зоне II за счет вторичных реакций происходит необратимое превращение образовавшихся олефинов в побочные продукты реакции: метан, водород, пиросмолу. Различие экспериментальных значений температур для этилена, пропилена и бутиленов объясняется различием реакционной способности этих компонентов во вторичных реакциях распада. При пиролизе углеводородного сырья рабочей областью изменения температуры является зона III, соответствующая конечному участку зоны интенсивного разложения сырья I. 1- газ, 2- жидкие продукты, 3- кокс Рисунок 3 - Зависимость выхода продуктов от температуры при пиролизе бензина Влияние времени пребывания Время пребывания смеси в зоне реакции является вторичным, важным показателем процесса, определяющим глубину превращения сырья и распределения получаемых продуктов. При увеличении времени пребывания выход основных товарных олефинов имеет максимум, выходы метана и водорода также растут. Это объясняется тем, что при малом времени пребывания будет наблюдаться проскок непрореагировавшего сырья, а при очень высоких - переразложение и конденсация олефинов в результате вторичных реакций. 11 Результаты исследования взаимного влияния температуры и времени пребывания на процесс пиролиза показаны на рис. 5. Из этих данных видно, что выход олефинов растет и приближается к максимально возможному при сокращении времени пребывания и увеличения температуры. Влияние давления Давление является одним из основных факторов, оказывающих влияние на пиролиз углеводородов. При повышении давления увеличивается содержание н-парафинов и ароматических углеводородов, а содержание олефинов уменьшается. Обычно давление на выходе из змеевика печи применяют 0,03 – 0,12 МПа, однако желательно применять еще более низкое давление. Чтобы снизить парциальное давление углеводородов, их разбавляют водяным паром. При введении водяного пара, выход этилена растет, уменьшается коксообразование на стенках труб и увеличивается скорость движения газо-сырьевой смеси в печи. В современные трубчатые печи, перерабатывающие бензин в жестком режиме, подают 0,6 кг водяного пара на 1 кг бензина. Влияние фракционного состава сырья Структура сырья для пиролиза характеризуется большим разнообразием. Пиролизу в тех или иных количествах подвергают этан, пропан, бутан, бензины и газойли. В результате термического разложения этого сырья получаются продукты с различными выходами. При выборе сырья пиролиза учитывают соотношение потребностей в получаемых продуктах, но важнейшим фактором, формирующим сырьевую базу, остается доступность тех или иных фракций переработки нефти и газа. По мере утяжеления сырья оно обедняется водородом, поэтому суммарный выход олефинов уменьшается. Так, из рис.6 видно, что для получения этилена, пропилена в 12 больших количествах необходимо перерабатывать легкие углеводородные фракции: этановые, пропановые, бутановые. Самый высокий выход этилена получается при пиролизе этана, так как основная реакция дегидрирования этана в этилен и выход этилена от сырья составляет 50-85% масс. Однако, в связи с тем, что целью пиролиза в настоящее время является получение не только этилена, но и пропилена, то поэтому в качестве сырья используют прямогонные бензины. Таким образом процесс пиролиза желательно вести при высоких температурах порядка 850-900°С, очень малых временах контакта 0,1-0,3 сек.и низком давлении на входе в змеевик 0,32 МПа, количестве насыщенного водяного пара, подаваемого в змеевик печи 50% масс. от сырья. 4Реакторное устройство процесса Процесс пиролиза представляет собой эндотермическую реакцию, требующую подвода большого количества тепла. Основные особенности процесса: необходимость проведения процесса при высокой температуре (поглощение значительных количеств тепла); малое время контакта (быстрый подвод тепла); возможно малое парциальное давление углеводородов; желательно быстрый вывод продуктов реакции и быстрое их охлаждение. В зависимости от метода подвода тепла к реагирующей смеси различают следующие процессы пиролиза с целью получения этилена [5]: 1. Пиролиз в трубчатых печах, представляющих собой реакторы змеевикового типа, где тепло передается через поверхность нагрева. До недавнего времени процесс осуществлялся в печах коробчатого типа с настенными экранами (рис.7). Эти печи имеют малую производительность (3-4 т/ч сырья) и трубы их быстро закоксовываются вследствие неравномерного обогрева. Поэтому они сейчас заменены печами с экранами двухстороннего облучения и панельными беспламенными горелками (так называемыми печами градиентного типа), а также печами с вертикальными трубами. Производительность печей градиентного типа достигает 10-13 т/ч и более, а производительность печей с вертикальными трубами равна 20-25 т/ч. 2. Термоконтактный пиролиз с применением твердого гранулированного или мелкозернистого теплоносителя в движущемся или псевдоожиженном слое является весьма эффективным и простым способом подвода тепла в зону реакции, т.к. осуществляется непосредственный контакт сырья с твердым теплоносителем. Кокс, выделяющийся при пиролизе, отлагается на поверхности теплоносителя и вместе с ним выносится из зоны реакции, что существенно облегчает процесс в случае использования сырья. В качестве теплоносителя применяется огнеупорный материал – корунд, шамот, кварцевый песок. Для этой цели также может использоваться кокс, образующийся в результате процесса пиролиза. 3. Гомогенный пиролиз в токе газообразного теплоносителя – водяного пара или продуктов сгорания топлива, перегретых до высокой температуры. Достоинством этого метода является простота аппаратурного оформления и повышенный выход этилена, недостатки – большой расход водяного пара. 4. Окислительный пиролиз с подводом тепла за счет сжигания частиц исходного сырья в присутствии кислорода. Основан на балансе тепла между эндотермической реакцией расщепления углеводородов и экзотермическим процессом сгорания части углеводородного сырья в присутствии кислорода. Углеводородное сырье и паро-газовая смесь раздельно нагреваются в печи соответственно до 600 и 400°С, смешиваются в эжекторе – 13 смесителе и поступают в реактор. Продукты пиролиза из реактора направляются на охлаждение. Наиболее распространенным методом является пиролиз в трубчатой печи. За последние годы печи пиролиза значительно усовершенствованы, их производительность увеличена до 40 т/ч, температура из зоны реакции повышена до 860-900°С при одновременном уменьшении времени контакта до 0,1-0,3 с. Однако, в трубчатых печах можно перерабатывать сырье с ограниченным концом кипения (не выше 350°С). Это ограничение, а также существенные недостатки печей (периодические остановки для выжига кокса, большая металлоемкость и необходимость применения высоколегированных сталей) являются причиной интенсивной разработки других типов реакторов для пиролиза. Термоконтактный пиролиз, особенно в псевдоожиженном слое теплоносителя, имеет ряд преимуществ (легкость подвода тепла, высокая производительность агрегатов и возможность переработки самого тяжелого сырья, включая мазут и сырую нефть), хотя при этом методе трудно вести процесс при малом времени контакта. Капитальные вложения также велики. Однако, учитывая тенденцию к переходу на тяжелое сырье, можно ожидать распространение этого метода в промышленности. Гомогенный пиролиз в токе водяного пара не получил широкого применения, вследствие большого расхода водяного пара. Поскольку расход пара имеет возможность снижаться при перегреве его до более высоких температур, перспективность метода зависит от разработки более экономичного способа получения высокотемпературного перегретого пара. Окислительный пиролиз не получил широкого применения для получения этилена: это объясняется его существенными недостатками – расходом сырья на реакции окисления, что снижает технико-экономические показатели процесса, взрывоопасностью смесей и низким тепловым К.П.Д. Кроме того, при окислительном пиролизе выход олефинов ниже, чем при других методах пиролиза. Разрабатываются все системы пиролиза с внутренним подводом тепла (с целью расширения ассортимента сырья, вовлекаемого в процесс), однако ни одна из них не получила широкого развития. Это объясняется сложностью применяемых конструкций, высокими эксплуатационными расходами и относительно небольшой производительностью агрегатов. Кроме того, большую роль сыграло усовершенствование трубчатых печей, увеличение их производительности и расширение интервала выкипания перерабатываемого сырья. Основное условие для повышения выхода олефинов при пиролизе - идеальное регулирование температуры и времени контакта при полной невозможности смешения образовавшихся продуктов с исходным сырьем (так как это может привести к вторичному разложению и к увеличению выхода смолистых продуктов). Эти условия, как известно, лучше всего выдерживаются в трубчатых печах. Таким образом, в настоящее время и на ближайшую перспективу пиролиз в трубчатых печах является единственным процессом широко применяемым в промышленности [6]. На нефтехимических установках наиболее часто применяют печи вертикального типа с вертикально расположенными змеевиками. Применение вертикальных трубчатых змеевиков имеет ряд преимуществ [7]: возможны простые конструктивные решения при создании практически любого числа сырьевых потоков. Потоки, находящиеся в отдельных трубчатых змеевиках, проходят по змеевикам отдельной конфигурации и находятся в одинаковых рабочих условиях. Узлы трубных опор, работающие только на растяжение (изгибающие напряжения отсутствуют), размещены вдали от горелок, в зонах высоких температур. Для их изготовления применяют недорогие материалы, что значительно снижает затраты на сооружение и эксплуатацию печей. 14 Вертикально подвешенные змеевики свободно расширяются и сжимаются с изменением температуры в печи, поэтому в отличии от печей с горизонтальными трубными змеевиками здесь не наблюдается прогиб труб между опорами и трение в опорах. Основной поток тепла радиации воспринимается, в первую очередь, трубчатыми змеевиками, поэтому слой огнеупорной футеровки не должен иметь большую толщину. Кроме того, вследствие пониженных температур футеровки и тепловой изоляции стенки, уменьшаются тепловые потери. Они составляют не более 2% от общего количества тепла, в то время как в других печах они достигают 5%. Печью аккумулируется сравнительно небольшое количество тепла, что позволяет легко производить зонное регулирование и быстро устанавливать оптимальный технологический режим при максимальном выходе целевых продуктов. Малая тепловая инерционность дает возможность оперативно останавливать печь в случае аварии или перед ремонтом. В настоящее время сложились три типа змеевиков для высокотемпературных печей пиролиза: змеевики постоянного проходного сечения и сравнительно большого диаметра (51-89мм); змеевики переменного проходного сечения, в которых диаметр увеличивается от входа к выходу [6]. Использование змеевиков большого и малого диаметра имеет отдельные преимущества и недостатки. Змеевики большого диаметра характеризуются высокими массовыми скоростями потока, а следовательно, позволяют достичь высокой производительности. Но в них невозможно создать время контакта менее 0,5 сек. В змеевиках малого диаметра, в которых обеспечивается более высокое соотношение нагреваемой поверхности и реакционного объема, можно вести пиролиз в жестком режиме при времени контакта 0,2-0,4сек. Их недостатком является относительно небольшая производительность одного потока и сокращение длительности пробега печи. Кроме того, в случаях их закоксовывания, быстрее чем в печах с трубами больших диаметров падает селективность процесса. Исходя из этого, оптимальные области применения змеевиков постоянного проходного сечения следующие: для змеевиков большого диаметра – высокопроизводительные печи, работающие в режиме средней жесткости; для змеевиков малого диаметра – переработка жидкого и газового сырья в режиме высокой жесткости ( при этом большая производительность печи достигается за счет применения параллельных потоков, что однако, усложняет ее конструкцию). Исходя из вышеизложенного для данного проекта выбирают вертикальную пиролизную печь с «жестким» режимом пиролиза со следующими данными: 1. вертикальное расположение труб 2. число потоков – 8 3. внутренний диаметр радиантных труб 89 мм из стали жаропрочной 15х5 м. 4. однорядное расположение труб радиантного змеевика. 6 Описание технологической схемы установки пиролиза Пиролизу подвергается прямогонный бензин и этановая фракция. Сырье из емкости смешения 1 насосом Н-1 закачивается в теплообменники 3, где подогревается до температуры 120°С за счет тепла закалочного масла. Смесь четырьмя потоками подается в змеевик I-ой секции конвекционной части печи 4, где происходит испарение сырья. В испарившееся сырье в каждый змеевик подается водяной пар. Пароуглеводородная смесь поступает во вторую секцию конвекционной камеры печи. 15 Перегретая пароуглеводородная смесь из конвекционной секции поступает в радиантную секцию печи. Здесь осуществляется пиролиз сырья. Пар подается в количестве 50% от веса сырья для уменьшения коксообразования. Газ пиролиза выходит из печи с температурой 860°С, охлаждается в теплообменниках (ЗИА) до 450°С за счет испарения подаваемой воды из барабанов котлов – утилизаторов 5. Далее смесь направляется в закалочную камеру, где охлаждается до 180°С, а затем в колонну фракционирования бензина 7. Питательная вода поступает в конвекционную часть пароперегревательной печи 6 с температурой 130°С и давлением 13,0 МПа, где нагревается до температуры насыщения равной 230°С, а затем поступает в конвекционную часть пиролизной печи 4, где нагревается до 320°С. 16 Рисунок 12 - Принципиальная технологическая схема установки пиролиза прямогонного бензина 17 Парожидкостная смесь питательной воды из конвекционной части печей пиролиза поступает в барабан котлов – утилизаторов 5, откуда поступает в теплообменники (закалочно-испарительный) аппарат, а получаемый пар с давлением 12 МПа из барабанов котлов – утилизаторов подается в радиантную часть пароперегревательной печи 6, откуда пар с температурой 500°С и давлением 12 МПа поступает в коллектор пара высокого давления. Колонна фракционирования 7 предназначена для разделения продуктов пиролиза на тяжелые и легкие углеводороды. Тяжелые используются как закалочное масло. Боковой продукт, из которого выделяется котельное топливо, направляется в отпарную колонну котельного топлива 8. Верхний продукт – легкие углеводороды поступают в закалочную колонну 10. Кубовый продукт колонны 7 – закалочное масло насосом 2 параллельными потоками подается в теплообменник 3, где используется тепло закалочного масла для подогрева закалочной воды, из которой получают пар разбавления и пар низкого давления. Отпарная колонна котельного топлива 8 предназначена для получения продуктового котельного топлива. Получаемое в кубе колонны котельное топливо забирается насосом 2 и выводится в резервуар котельного топлива. Верхний продукт отпарной колонны отводится в куб колонны фракционирования 7. Процесс отмывки пирогаза в закалочной колонне 10 от тяжелых углеводородов за счет непосредственного контакта с водой протекает в кубе колонны при температуре 80°С и давлении 0,05 МПа. Кубовая жидкость закалочной колонны (конденсированные пар разбавления, бензин, циркулирующая закалочная вода) двумя потоками самотеком отводится в отстойник закалочной воды 0-11. Отстоявшиеся углеводороды перетекают в углеводородную секцию и забираются насосом Н-5 на питание отпарной колонны 9. Водный слой забирается насосом Н-4 и в качестве теплоносителя используется в теплообменниках. Часть закалочной воды подается на верх отпарной колонны конденсата 12 насосом Н-6. Отпарная колонна 9 предназначена для отпарки легких углеводородов. Верхний продукт отпарной колонны 9 в газовой фазе с температурой 48°С направляется в куб закалочной колонны 10, а кубовый продукт - тяжелая бензиновая фракция забирается насосом 3 и направляется на гидродеалкилирование для получения бензола. Отпарная колонна конденсата 12 предназначена для отпарки из закалочной воды растворенных углеводородов. Верхний продукт подается в куб закалочной колонны конденсата 10, а жидкость из куба насосом 7 направляется на установку получения пара разбавления. 7 Оценка товарных свойств и методов использования побочных продуктов пиролиза В процессе пиролиза, кроме целевых продуктов – этилена и пропилена, образуются еще и побочные продукты: бутены, бутадиен-1,3, а также жидкие продукты (смола пиролиза). При использовании в качестве сырья пиролиза бензинов выход жидких продуктов составляют до 20-30%. В следствие этого их нельзя рассматривать как отход, в результате квалифицированной переработки из них можно получить ценные продукты. Смолу пиролиза разделяют на фракции, каждая из которых затем подвергается дальнейшей переработке. Из фракции С5 извлекают изопрен, циклопентадиен; фракция 70-130°С гидрируется, после чего из нее выделяют бензол, в т.ч. бензол, образовавшийся при диалкилировании толуола. 18 Из фракции 130-190°С после предварительного гидрирования выделяют ксилолы, сольвент уже лококрасочной промышленности. Из этой фракции получают и светлые полимерные смолы. Из тяжелой смолы можно выделить нафталин, получить сырье для технического углерода, компонента котельного топлива. Себестоимость бензола, полученного пиролизом в 1,3-1,5 раза ниже, чем при каталитическом риформинге. За счет этого себестоимость этилена снижается на 20-30%. Таблица 11 - Методы анализа продуктов пиролиза и их стандартизация Наименование стадии процесса, место отбора пробы 1 Секция пиролиза Сырье – прямогонный бензин Что контролируется 2 Фракционный состав Н.к. 35°С 10% выкипает 45°С 30% -//- 100°С 50% -//- 110°С 70% -//- 135°С 90% -//- 180°С Химический состав: изопарафины н-парафины нафтены ароматические непредельные сера плотность Этан на входе в печи сера Пирогаз на выходе из печей пиролиза Н2, СО2, СО, СН4, С2Н2, С2Н4, С2Н6, С3Н6, С3Н8, С4, в т.ч. дивинил, в т.ч. С5. Пирогаз на выходе из печей пиролиза этана Н2, СО, СО2, СН4, С2Н2, С2Н4, С3Н6, С3Н8, С4, С5. Газы декоксования печей пиролиза бензина и этана СО + СО2 Дымовые газы печей пиролиза бензина и этана О2, СО2 Установка очистки пирогаза С3 – С5 интервал кипения, 19 Частота контроля 3 Метод испытаний 4 1 раз сутки разгонка ГОСТ 2177-66 1 раз сутки хроматограф -//-//-//-//-//ламповый ареометр 3 раза в неделю ламповый 1 раз в 10 дней хроматограф М-286 -//-//М-3 ГОСТ 22785-78 ГОСТ 3900-47 ГОСТ 22785-78 ТЕС-1.01 ТЕС-1.03 ТЕС-1.04 ТЕС-1.14 1 раз в 10 ТЕС-1.01 дней ТЕС-1.03 хроматограф. ТЕС-1.04 ТЕС-1.05 ТЕС-1.14 При выжиге печей пироТЕС-1.03 лиза, хроматограф. 1 раз в 10 ТЕС-1.12 дней хромаТЕС-1.03 тограф хроматограф. ТЕС-1.14 разгонка IiSK-2254 Пиролизная смола (котельное топливо) Выход пирогаза из колонны фракционирования бензина Закалочное масло Выход закалочного масла Бензин на орошение колонны фракционирования Узел очистки пирогаза Пирогаз на входе в колонну щелочной и водной промывки плотность фактические смолы рН плотномер 1 раз в сутки рН-метром 1 раз в смену вискозиметр плотность вязкость при 50°С, содержание кокса рН 1 раз в сутки рН-метром IiSK-2249 ГОСТ-1567-56 IiSK-2249 АSТ Мg-88 АSТ Мg-473 IiSK-2249 1 раз в сутки ламповый ТЕС-1.07 хроматограф. Сера СО2 Пирогаз на выходе из колонны щелочной промывки Сера СО СО2 Отработанная щелочь (куб колонны щелочной и водной промывки) NaOH Na2CO3 Na2S углеводороды 1 раз в сутки ламповый ТЕС-1.07 хроматограф. 2 раза в сутки титрование 1 раз в сутки экстракцией ТЕС-2.29 Таблица 12 - Материальный баланс пиролиза бензиновой фракции (пример) Компоненты Взято: Бензин прямогонный Получено: Н2 СН4 С2Н4 С2Н6 С2Н2 С3Н8 С3Н6 С4Н10 С5 Пиробензиновая фракция (легкая смола) в т.ч. С6-С8 С9 и более Ароматические углеводороды Котельное топливо (тяжелая смола) Кокс + потери Итого: 20 Количество кг/ч % масс. 108695,65 100,0 18195,65 27576,09 30706,52 13945,65 467,39 304,35 9304,35 206,52 1608,70 16,76 25,37 28,25 12,83 0,43 0,28 8,56 0,19 1,48 423,91 586,96 4619,57 358,70 391,30 108695,65 0,39 0,54 4,25 0,33 0,36 100,0 Таблица 13 - Материальный баланс пиролиза этановой фракции (пример) Количество кг/ч % масс. 13819,096 368,97 13248,37 201,76 100,0 2,67 95,87 1,46 Н2 645,35 4,67 СН4 С2Н4 С2Н6 С3Н6 С3Н8 С4Н10 Пиробензиновая фракция Котельное топливо Итого: 1894,60 10233,04 4,15 339,95 219,72 0,0 444,97 37,31 13819,096 13,71 74,05 0,03 2,46 1,59 0,0 3,22 0,27 100,0 Компоненты Взято: Этановая фракция в т.ч. СН4 С2Н6 С3Н8 Получено: 8 Характеристика объекта Установка пиролиза бензиновой фракции для получения этилена относится к огневзрывоопасным производствам. Применяемое в процессе производства жидкое углеводородное сырье, этановая фракция, а также получаемые в процессе продукты токсичны и вредно действуют на организм человека. Процесс пиролиза протекает при высоких температурах (до 900°С), с использованием оборудования, работающем при высоком и низком давлении, с использованием и получением жидких и газообразных продуктов, образующих с воздухом взрывоопасные смеси с низким концентрационным пределом воспламенения (водород, метан, этан, этилен, пропилен, бутилен, пропан, бутан, пентан и т.д.), наличием на установке открытого пламени, а также близким расположением цеха газоразделения к печам пиролиза. Продукты, перерабатываемы в цехе, представляют опасность пожара и взрыва вследствии возможности возникновения и накопления зарядов статического электричества. Показатели пожаровзрывоопасности веществ, используемых в процессе и их санитарно-гигиенические показатели, характер воздействия на человека приведены в таблицах 4.1. – 4.3. 21 Таблица 14 - Параметры пожаровзрывоопасных показателей веществ, используемых в процессе Наименование веществ (материалов) Водород Метан Этан Этилен Пропан Пропилен Бутан Сероводород Бензин Температура вспышки. °С Температура самовоспламенения, °С Группа горючести 36 540 587 510 540 466 410 430 345 415 ГГ ГГ ГГ ГГ ГГ ГГ ГГ ГГ ЛВЖ Концентрационные пределы воспламенения нижний верхний % % объемн. объемн. 4,1 75 4,1 16,0 3,0 15,0 2,5 34,0 2,3 9,5 2,0 11,0 1,5 8,5 4,3 45,5 0,79 5,16 22 Минимальная энергия зажигания мДж. 0,017 0,25 0,25 0,25 0,25 0,25 0,22 0,17 0,18 Классификация взрывоопасных смесей газов и паров с воздухом категория группа IIС IIА IIА IIА IIА IIА IIА IIВ IIА Т1 Т1 Т1 Т1 Т1 Т2 Т2 Т3 Т3 Наименование веществ Водород Метан Этан Этилен Пропан Пропилен Сероводород Бензин Таблица 15 - Санитарно-гигиенические показатели веществ, применяемых в процессе пиролиза Характер их воздействия на человека ПДК в воздухе рабочей зоны Участки наличия вредХарактер действия на Величина Класс ных веществ организм человека ПДК, опасности мг/м3 0,0695 Вызывает удушье 0,55 300 4 На трубопроводе перед наркотическое, вызы1,05 300 4 ЗИА и трубопроводе на вает расстройство 0,94 300 4 блок газоразделения центральной нервной 1,55 300 4 системы 1,45 300 4 1,19 из сепараторов 10 2 Вызывает паралич ЦНС, головокружение. 3,6 эстакада сырья 300 4 наркотическое 23 СИЗ Спец.одежда Противогазы марки А или БКФ, ПШ-1. Противогазы марки А. Спец.одежда Противогаз марки КД Противогаз марки А. Таблица 16 - Классификация производств, производственных помещений и наружных установок Классы взрывоопасных зон в произ- производственных водственных помещениях и наружпомещений и Наименование производственных ос- Категория производств Категория ных установок наружных устаноновных и вспомогательных помещепо взрывпожарной и устройства вок по опасности ний и наружных установок пожарной опасности молниезащиты По взрывоопасПо пожароопаспоражения элекности ности трическим током Наружные установки (пенные аппараты, скрубберы, узлы охлаждения пиВ-1г Особой опасности II рогаза, испарительная станция, склад смолы пиролиза). Закрытые насосные помещения А В-1а Особо опасное Печи пиролиза Особо опасное С повышенной Операторная Д опасностью 24 Опасные и вредные производственные факторы Опасные зоны На установке пиролиза имеются следующие блоки: реакционный; блок ректификации; насосное отделение; операторная. Классификация их по взрывоопасности, опасности поражения электрическим током приведена в таблице. На процесс пиролиза действуют следующие физические и химические вредные производственные факторы. 1. Физические: - движущиеся машины и механизмы; - подвижные части производственного оборудования; - загазованность помещений; - повышенная температура рабочей зоны; - повышенное или пониженное давление и его резкое изменение; - недостаточная освещенность рабочей зоны; - повышенное значение напряжения в электрической цепи. 2. Химические: Химические вещества, которые по характеру воздействия на организм человека подразделяются на: - токсичные, раздражающие, канцерогенные, мутагенные, влияющие на репродуктивную функцию. - Источники загорания и взрыва: химические, тепловые, микробиологические. К тепловым источникам загорания и взрыва относятся: открытое пламя, искра, электрическая дуга, нагретая поверхность. Искры могут возникнуть при неисправности электрооборудования, от удара и от трения. Безопасное ведение технологического процесса определяют следующие параметры. Температурой в радиантной секции - 860°С. Время контакта – 0,3с. Давление сырья на входе в печь – 0,6 МПа. Давление пирогаза на выходе из печи – 0,12 МПа. Температура сырья на входе в печь - 100°С. Температура сырья на выходе из конвекционной секции - 450°С. Температура в ЗИА - 400°С. Температура в закалочной камере - 180°С. Температура верха колонны первичного фракционирования - 100°С. Температура низа колонны первичного фракционирования - 200°С. Температура ввода сырья в колонну - 180°С. Пожарная безопасность Противопожарная профилактика на установке направлена на предупреждение возникновения и распространения пожаров, а также обеспечения условий для безопасной эвакуации людей и материальных ценностей, удаления горючих газов, жидкостей из сферы пожара и создания условий для эффективного тушения пожара. 25 Для тушения пожара на технологической установке, расположенной на открытой площадке, используется спринклерные установки. Спринклерная установка состоит из нескольких пенных стволов, расположенных таким образом, чтобы в случае пожара покрывался пеной весь очаг горения. Пены представляют собой дисперсные системы, в которых пузырьки газа (двуокись углерода, воздух) заключены в тонкие оболочки негорючей жидкости. Эффект тушения заключается в том, что пена изолирует поверхность горящей жидкости от нагретого воздуха и резко испаряется, кроме того, пена обладает и определенным охлаждающим действием, что обусловлено входящей в ее состав водой. Воздушно-механическая пена представляет собой смесь воздуха и пенообразователя и широко применяется для тушения нефтепродуктов. 9 Природоохранные мероприятия Выбросы в атмосферу Дымовые газы из печей пиролиза прямогонного бензина при нормальной работе составляет 15,6м3 на 1кг топлива или 19,3кг/кг топлива. Выбросы дымовых газов в час будут составлять42,94 т/час (48,220 м3/час). Характеристика газов: СО2 – 9% об. Н2О – 17,6% об. О2 – 1,2% об. N2 – 72,2% об. Температура дымовых газов на выходе из дымовой печи – 225°С. Систематические выбросы жидких и газообразных продуктов в атмосферу на установке отсутствуют. Периодические сбросы происходят от предохранительных клапанов и при освобождении оборудования от продуктов. Сбросы углеводородных газов от предохранительных клапанов и при освобождении аппаратуры производятся на факел через емкости влажного или сухого факела. Жидкие углеводороды откачиваются периодически из емкости влажного факела насосом. Факельные дренажные трубопроводы, в которых могут образовываться лед или гидрат, обогреваются горячей водой. Сточные воды Сточная вода, содержащая нефтепродукты, сбрасываются в канализацию. Требования, предъявляемые к стокам: содержание фенола не более 100мг/л; содержание сероводорода не более 1 мг/л; содержание взвешенных не более 100 мг/л; БПК не более 600мг/л; Содержание нефтепродуктов не более – 100мг/л. Сброс точных вод осуществляется в канализацию. Канализация представляет собой систему инженерных сооружений, обеспечивающих сбор и удаление за пределы промышленного предприятия загрязненных сточных вод, их очистку, обезвреживания и обеззараживания. Проект канализации на установке выполнен в соответствии с требованиями норм и правил СН и П 2.04.01-85 « Внутренний водопровод и канализация зданий», СП и П 2.04.03-85 «Канализация. Наружные сети и сооружения». 26 По сети канализации должны обеспечиваться следующие условия: промышленные стоки -40м3/час; промливневые стоки - 29 м3/час; хозбытовые стоки – 0,04м3/час. На проектируемой установке предусматриваются указанные виды канализации. По характеру загрязнений на установке образуются две системы канализации: I. промливневая; II. хозбытовая. В I систему канализации отводятся ливневые и производственные сточные воды, нейтральные или загрязненные нефтепродуктами и мехпримесями. Производственно-ливневые стоки отводятся по закрытой трубной системе, исключающее загрязнение почвы. В сеть хозбытовой канализации отводятся бытовые сточные воды от санитарных узлов и приборов. Расход сточных вод равен потреблению питьевой воды на бытовые нужды и составляет 580м3/год. Вывод сточных вод с установки предусмотрен в соответствующую общезаводскую сеть. Для полного исключения загрязнения воды при проектировании очистных сооружений, как локальных (цеховых), так и общих (заводских), сточные воды рассматриваются как сырье для извлечения ценных продуктов, а очистку воды – как процесс, необходимый для повторного ее использования. Очистка сточных вод на установке и в цехе производится механическим и физикохимическими методами. Локальная очистка является одним из важных звеньев технологического процесса производства этилена с помощью процессов отстаивания, флуктации, экстракции, ректификации, адсорбции, ионного обмена и других регенерационных методов очистки. Очистка сточных вод позволяет использовать очищенную воду в том же производстве ( в системах повторного и оборотного водоснабжения). Кроме того завод снабжен общими очистными сооружениями, куда стекают стоки со всех установок. Они включают первичную (механическую), вторичную (биологическую) и третичную (доочистку) очистки сточных вод. Для защиты производственных помещений от проникновения в них из канализации опасных паров и газов через приемные устройства, канализационные выпуски аппаратов должны быть снабжены гидравлическими затворами и разъемными фланцами для удобной установки заглушек во время остановки аппаратов на ремонт, иметь вытяжные стояки для вентиляции и краники для отбора проб стоков, направляемых в канализацию. Высота запирающей жидкости должна быть не ниже 25см; за этим уровнем должен быть установлен надзор. 27 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Лебедев Н.Н. Химия и технология основного органического синтеза. М.: Химия, 1981.- 604с. 2. Справочник химика (под редеакцией Огородникова С.К.). 3-е изд. переработанное, М. Химия, 1978. - 500с. 3. Лукьянов П.И. и др. Пиролиз нефтяного сырья. М. Гостоптехиздат, 1962.- 310с. 4. Паушкин Я.М., Адельсон С.В., Вишнякова Т.П. Технология нефтехимического синтеза. Ч-1, М.: Химия, 1975.- 607с. 5. Масальский К.Е., Родин В.П. Пиролизные установки. М.: Химия, 1968. 6. Черный И.Р.Производство сырья для нефтехимических синтезов. М:Химия, 1968. – 315с. 7. Бахшиян Ц.А. Трубчатые печи с излучающими стенками топки. М. ГОСНИТИ, 1980.- 213с. 28