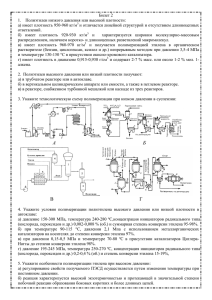

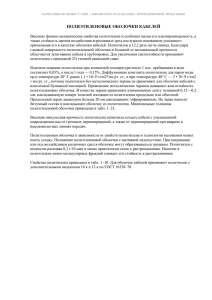

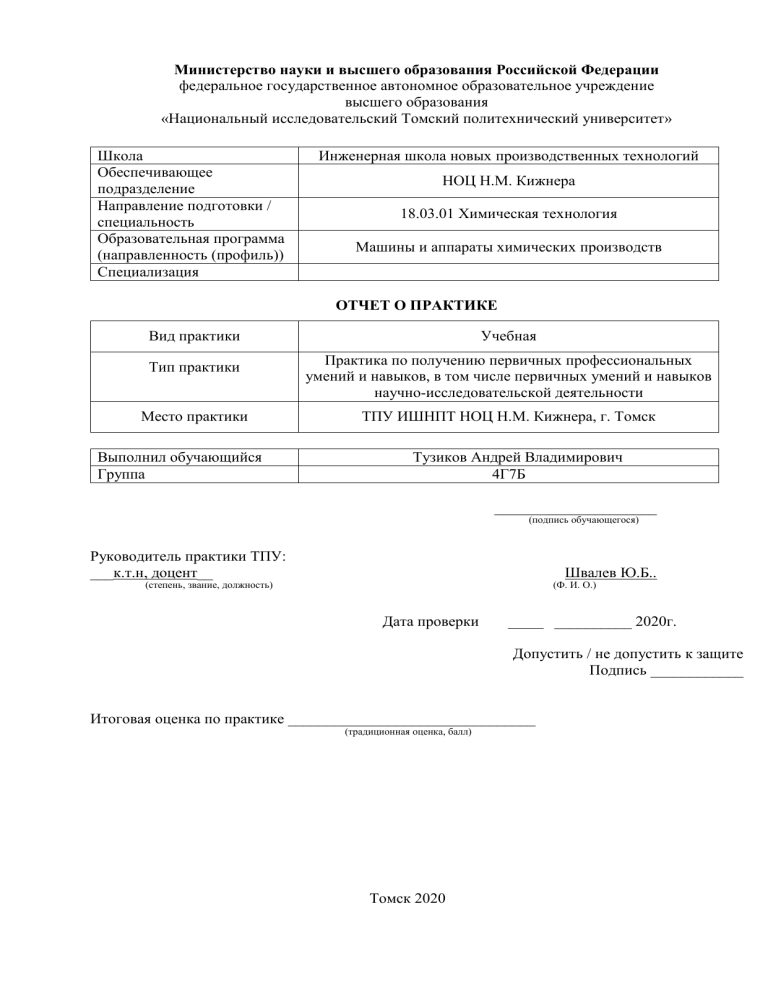

Министерство науки и высшего образования Российской Федерации федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский Томский политехнический университет» Школа Обеспечивающее подразделение Направление подготовки / специальность Образовательная программа (направленность (профиль)) Специализация Инженерная школа новых производственных технологий НОЦ Н.М. Кижнера 18.03.01 Химическая технология Машины и аппараты химических производств ОТЧЕТ О ПРАКТИКЕ Вид практики Учебная Тип практики Практика по получению первичных профессиональных умений и навыков, в том числе первичных умений и навыков научно-исследовательской деятельности Место практики ТПУ ИШНПТ НОЦ Н.М. Кижнера, г. Томск Выполнил обучающийся Группа Тузиков Андрей Владимирович 4Г7Б _____________________ (подпись обучающегося) Руководитель практики ТПУ: ___к.т.н, доцент__ Швалев Ю.Б.. (степень, звание, должность) (Ф. И. О.) Дата проверки _____ __________ 2020г. Допустить / не допустить к защите Подпись ____________ Итоговая оценка по практике ________________________________ (традиционная оценка, балл) Томск 2020 СОДЕРЖАНИЕ ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ НА ПРАКТИКУ.............................................…... 3 ВВЕДЕНИЕ .................................................................................................................. 4 1 ФИЗИКО – ХИМИЧЕСКИЕ ЗАКОНОМЕРНОСТИ СИНТЕЗА ПВД… ....... 8 1.1 Механизм процесса синтеза ПВД. ........................................................... 8 1.2 Термодинамика процесса полимеризации ............................................ 10 1.3 Кинетика полимеризации ......................................................................... 11 1.4 Инициаторы полимеризации ................................................................... 12 2 ТЕХНОЛОГИЧЕСКАЯ СХЕМА СИНТЕЗА ПВД… ...................................... 14 3 ЭКОЛОГИЯ В ПРОЦЕССЕ СИНТЕЗА ПВД… ............................................... 20 ЗАКЛЮЧЕНИЕ ......................................................................................................... 22 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ… ............................................. 24 2 УТВЕРЖДАЮ Руководитель ООП __________В.М. Беляев «26» июня 2020 г. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ НА ПРАКТИКУ 1. Перечень работ (заданий), подлежащих выполнению: 1. Определить исходное сырье для получения формалина, дать характеристику физико-химических свойств формальдегида, выявить области применения и масштабы производства формальдегида, характеризовать основные способы производства, осуществить выбор и обоснование способа производства. 2. Привести физико-химические закономерности выбранного технологического процесса (кинетика, термодинамика, катализаторы и т.д.). 3. Рассмотреть технологическую схему процесса получения формальдегида и ее описание, основные реакционные аппараты, описание процессов в реакторах, схемы реакторов и их описание. 4. Анализировать степень экологической опасности исходного сырья, вспомогательных материалов, полупродуктов формальдегида (предельно допустимые концентрации, класс опасности). Характеризовать источники загрязнения атмосферы (сточные воды, газовые выбросы, твердые отходы) и методы их обезвреживания. 5. Выполнить расчет индивидуального задания. 2. Перечень отчетных материалов и требования к их оформлению: 1. Отчет составляется каждым студентом индивидуально. Объем отчета 20-30 страниц с приложениями формата А4 печатного текста со следующими параметрами: левое поле – 20 мм, правое – 10 мм, верхнее и нижнее – по 20 мм. Шрифт – Times New Roman, 14 пунктов, интервал полуторный. Все страницы нумеруются, начиная с титульного листа. Номер на титульном листе не ставится. 2. Заполненный дневник по практике. 3. Презентация с докладом по практике. Около 10 слайдов 5-7 минут. Руководитель практики от ТПУ доцент НОЦ Н.М. Кижнера__ ____________ (должность) (подпись) Швалев Ю.Б. (Ф. И. О.) Задание принял к исполнению _____________ __________ Тузиков А.В________ (подпись) «26» июня 2020г. 3 (Ф. И. О. обучающегося) ВВЕДЕНИЕ В настоящее время высокими темпами происходит развитие производства полимеров. Это вызвано разработкой широкого ассортимента пластмасс с ценными техническими свойствами. Полиэтилен является одним из более востребованных полимеров. Полиэтилен [-СН2-СН2-]n представляет собой карбоцепной полимер алифатического непредельного углеводорода олефинового ряда - этилена. Макромолекулы полиэтилена имеют линейное строение с небольшим числом боковых ответвлений. Молекулярная масса его в зависимости от способа полимеризации колеблется от десятков тысяч до нескольких миллионов. На мировом рынке основными производителями полиэтилена являются: Бельгия, Бразилия, Великобритания, Вьетнам, Германия, Индия, Иран, Испания, Италия, Канада, Китай, Малайзия, Мексика, Нидерланды, ОАЭ, Россия, Саудовская Аравия, Сингапур, США, Тайвань, Таиланд, Турция, Франция, Южная Корея, Япония. Основное производство полиэтилена в РФ сосредоточено в Татарстане, Ставропольском крае и Сибири. Среди наиболее крупных предприятий по производству полиэтилена можно выделить: ОАО «Ангарский завод полимеров» (г. Ангарск, Иркутская обл.) ОАО «НефтеХимСэвилен» (г. Казань, Татарстан) ОАО «Полимир» (г. Новополоцк, Белоруссия) ООО «Томскнефтехим» (г. Томск) ООО «Волжский Завод Полимеров» (г. Нижний Новгород) ЗАО АК «Химпэк» (г. Москва) Технология перерабатывается переработки всеми полиэтилена способами сравнительно переработки проста, пластмасс. он Широко распространено применение полиэтилена как в первичной, так и во вторичной формах переработки. Так, полиэтилен - является наиболее распространенной базовой смолой, используемой в производстве термопластичных древеснополимерных композиционных материалов. Изделия из полиэтилена пользуются 4 широким спросом: в быту, для упаковки, для технических нужд, в сельском хозяйстве и строительстве. Основную долю рынка полиэтилена (как конечного продукта), до 50%, занимают производители пищевой и промышленной упаковки. 35% рынка полиэтилен приходится на производство тары и упаковки. 32% от всего потребления идёт на изготовление различных видов полиэтиленовых пакетов. Благодаря химической инертности, легкости и прочности, полиэтиленовые изделия имеют ряд преимуществ по сравнению со стеклянными. В бутылях, флаконах из полиэтилена можно хранить сильнодействующие химические вещества (серную кислоту, плавиковую кислоту и т. п.), а также пищевые продукты (молоко, жиры, соки), парфюмерные изделия, лекарства. Полиэтиленовые пробки полностью заменяют пробки из дефицитного пробкового дерева. Изготовленные из полиэтилена детские игрушки безопаснее целлулоидных. Трубопроводы из полиэтилена имеют различные назначения; они значительно легче и дешевле, чем трубы из стали. Гибкость и эластичность труб позволяет наматывать их на барабаны, что очень удобно при их транспортировании и прокладке, особенно при прокладке оросительных систем в сельском хозяйстве. Из полиэтилена изготавливаются медицинские инструменты, он применяется в пластической хирургии и протезной технике. Значительная часть производимого полиэтилена перерабатывается в пленки толщи 0,01-0,1 мм, используемые в качестве упаковочного материала, для хранения веществ легко увлажняющихся или, наоборот, высыхающих, например, удобрений, хлопка, силикагеля, пищевых продуктов, а также различных изделий, аппаратов, инструментов с целью защиты их от коррозии. Полиэтиленовой пленкой застилают дно силосных ям, ирригационных каналов, покрывают теплицы, в них завертывают семена, черенки при хранении и транспортировании. Пленку используют при изготовлении воздушных шаров и аэростатов для исследования верхних слоев атмосферы. 5 Благодаря отличным электроизоляционным свойствам, полиэтилен стал незаменимым материалом для изоляции разночастотных телевизионных и подводных у телефонных и телеграфных кабелей; он с успехом используется в качестве изоляции силовых кабелей на низкие и высокие напряжения (от 250 В до 40 кВ), а также кабелей местной и дальней связи. Полиэтиленовая изоляция позволяет не только изготовлять кабели без свинцовых или других металлических оболочек, но и конструировать кабели, обладающие совокупностью новых более совершенных свойств. Полиэтилен применяется для парафинирования бумаги и картона. Он наносится из горячих расплавов (до 8%) полиэтилена на бумагу и придает ей высокий глянец, блеск печати, хорошую гибкость при низкой температуре. Покрытием картона достигается повышение износостойкости, улучшение химической стойкости; картон покрывается восковой композицией, содержащей 50% низкомолекулярного полиэтилена. Такая бумага и картон используются для упаковки пищевых продуктов, хлебопекарных изделий, молока и т. д. Добавление полиэтилена к чернилам, лакам и краскам придает им повышенную стойкость к истиранию; добавление его к полировочным пастам повышает их температуру отверждения и застывания, придает хороший глянец и предотвращает сгущение. В резиновой промышленности полиэтилены широко применяются в качестве смазок, отлично совмещающихся с каучуками разных типов, облегчая каландрование и шприцевание. В промышленности полиэтилен получают полимеризацией этилена при высоком (ПВД, ПЭВД, ПЭНП) и низком давлениях (ПНД, ПЭНД, ПЭВП). Полиэтилен высокого давления (низкой плотности) получается полимеризацией этилена при высоком давлении в трубчатых реакторах или реакторах с перемешивающим устройством с применением инициаторов радикального типа. По ГОСТ полиэтилена высокого давления 16337-77 ПВД изготавливается в виде гранул. Данный вид продукции остаётся востребованным во всей России, благодаря следующим особенностям этого материала [1 – 3]: 6 изделия из ПВД характеризуются пластичностью. Они будут мягкими и гибкими; материал обладает воздухо- и водонепроницаемостью; позволяет создавать изделия с гладкой и блестящей поверхностью, устойчивые к солнечному свету, что гарантирует им повышенную долговечность; также одним из важных свойств этого вида материала является устойчивость к воздействию различных химических веществ. Он не растворяется в воде, не вступает в реакцию с кислотными, щелочными и соляными растворами. Это обеспечивает безопасность для человека в процессах первичной переработки; Динамику изменения стоимости базовых марок ПВД на российском рынке можно отследить с помощью индекса цен на полимеры. При расчёте индекса учитываются цены массовых марок ПВД, рекомендуемых для литьевого и экструзионного метода переработки. Информация поступает от производителей, дистрибьюторов, продавцов и переработчиков полимеров. Так, согласно индексу [4], в марте 2019 года стоимость полиэтилена высокого давления снизилась на 2.77 %. Однако это усреднённая информация, в которой не учитываются ценники на композиции полиэтилена для кабельной промышленности. В данной работе рассмотрена технология полиэтилена высокого давления. 7 1 ФИЗИКО-ХИМИЧЕСКИЕ ЗАКОНОМЕРНОСТИ СИНТЕЗА ПВД В данном разделе будут рассмотрены основные физико-химические закономерности получения полиэтилена высокого давления. 1.1 Механизм процесса синтеза ПВД Полимеризация этилена под высоким давлением является типичным радикальным процессом, но со своими особенностями, связанными с природой мономера и условий реакции. Полимеризация этилена состоит из трех основных стадий: инициирование, рост цепи и обрыв цепи. Помимо этих стадий проходят побочные реакции, такие как передача цепи на мономер. В качестве инициаторов применяются молекулярный кислород или органические пероксиды. 1 стадия – инициирование – состоит в образовании радикалов [1]: При температуре выше 150 ºС пероксидные соединения распадаются, образуя радикалы, к которым присоединяются молекулы мономеров. В зависимости от давления, температуры и состава смеси скорости каждой реакции могут различаться. Инициаторы разлагаются при соответствующих температурах и образуют два радикала. Присоединение этилена к новообразованному радикалу является началом реакции, в результате которой образуется новый радикал. CH2 = CH2 + ∙ CH3 → CH3 − CH2 − CH2 ∙ 8 Скорость общей реакции определяется скоростью распада инициатора, так как скорость последней реакции значительно выше скорости распада пероксида. 2 стадия – рост цепи – быстрое последовательное присоединение молекул этилена к радикалу. 3 стадия – обрыв цепи – взаимодействие двух растущих радикалов с образованием одной или двух неактивных молекул полиэтилена рекомбинацией или диспропорционированием. Помимо этих реакций в процессе производства происходят реакции разложения в реакторах, реакции деструкции, то есть сшивание полиэтилена. Эти реакции плохо влияют на весь процесс производства, снижая качество полиэтилена, а также приводят к нарушениям производственным работ. Реакция разложения – компримированный этилен при высокой температуре разлагается на углерод, водород и метан. C2H4 → C + CH4 C2H4 → 2C + 2H2 Такие же реакции протекают при разложении полиэтилена. (C2H4)𝑛 → nC + nCH4 (C2H4)𝑛 → 2nC + 2nH2 Эти реакции экзотермичны. При разложении всегда образуется смесь метана, водорода и углерода, причем доля водорода тем выше, чем более интенсивно разложение, так как с ростом температуры изменение энергии Гиббса для реакции. Опыт эксплуатации установок полимеризации этилена показывает, что разложению всегда предшествует повышение температуры в результате ускорения процесса полимеризации и превышения тепловыделения над теплоотводом. Реакция деструкции (сшивание полиэтилена) — разрушение молекул полимеров под действием тепла, кислорода, света, механических напряжений, биологических факторов. В процессе деструкции происходит разрыв химических связей в макромолекулах, уменьшается степень полимеризации и молекулярная масса 9 полимера. Изменение строения полимера приводит к изменению его физических и химических свойств, то есть к старению полимеров. Помимо разрыва химических связей, происходят сшивание, образование двойных связей и свободных радикалов. Сшитый полимер в виде отложения остается на стенках реактора, отделителя высокого давления и особенно низкого давления.[10] 1.2 Термодинамика процесса полимеризации Основными термодинамическими характеристиками химической реакции являются изменение энергии Гиббса ΔG и тепловой эффект реакции ΔН, которые связаны соотношением: , где ΔН – изменение энтальпии системы, Т – абсолютная температура, ΔS – изменение энтропии системы. Предельная температура поляризации этилена значительно выше таковой для других мономеров. Эта термодинамическая особенность позволяет проводить промышленный синтез полиэтилена при температурах выше 300 ºС. Термодинамические характеристики элементарных реакций полимеризации этилена представлены в таблице 1. Таблица 1 – Термодинамические характеристики элементарных реакций полимеризации этилена Наименование характеристики Рост цепи Обрыв цепи рекомбинацией Обрыв цепи диспропорционированием Передача цепи на мономер Внутримолекулярная передача цепи Передача цепи на мономер 10 ΔG, кДж/моль -51,2 -248 -215 +54,6 -16,4 -40,8 ΔH, кДж/моль -93,6 -302 -221 +53,6 -17,7 -43,2 Приведенные в таблице 1 тепловые эффекты и изменения энергий Гиббса согласуются с механизмом и кинетикой элементарных реакций полимеризации этилена. Также благодаря термодинамике можно объяснить практическое отсутствие передачи цепи на мономер и интенсивную передачу цепи на полимер, в том числе и образование третичных полимерных радикалов.[7] 1.3 Кинетика полимеризации Полимеризация этилена при высоком давлении протекает по обычным закономерностям реакции полимеризации винильных соединений, протекающей по свободно-радикальному механизму. Особенностью полимеризации этилена, инициированной свободными радикалами, заключается в том, что полиэтилен с высоким молекулярным весом получается лишь при высоких концентрациях мономера. При малых концентрациях этилен присоединяется к свободным радикалам, но с реакцией их роста конкурируют реакции дезактивации свободных радикалов, и образующийся полимер имеет невысокий молекулярный вес. Скорость реакции зависит от количества кислорода в газе, который является инициатором полимеризации. Но помимо этого влияние оказывает температура и давление, что приводит к сложной зависимости. Так каждому значению температуры и давления будет соответствовать определенное количество кислорода в газе (таблица 2), при котором выход полимера будет максимальным: Таблица 2 – Зависимость содержания кислорода от температуры и давления Температура, ºС Давление, атм. 160 160 160 170 1000 1150 1350 1150 11 Содержание кислорода, % 0,023 0,026 0,021 0,022 Если концентрация кислорода слишком высока, то этилен будет разлагаться с взрывом на углерод, водород и метан. Процесс полимеризации этилена можно описать следующими кинетическими зависимостями: Скорость разложения инициатора: 𝑉𝑝𝑎𝑐 = 𝑘𝑝𝑎𝑐 ∙ [𝐼], где 𝑘𝑝𝑎𝑐 – константа скорости распада инициатора, [𝐼] – концентрация инициатора. Скорость роста цепи: 𝑉𝑝 = 𝑘𝑝 ∙ [𝑀′] ∙ [𝑀], где 𝑉𝑝 – скорость роста цепи, 𝑘𝑝 – константа скорости роста цепи, [𝑀′] концентрация растущих радикалов, [𝑀] – концентрация мономеров. Скорость обрыва цепи: = 𝑘о ∙ [𝑀′]2, 𝑉о где 𝑉о – скорость обрыва цепи, 𝑘о – константа скорости обрыва цепи, [𝑀′] - концентрация растущих макрорадикалов. В ходе полимеризации скорость изменения концентрации радикалов быстро приближается к нулю, а это равносильно тому, что скорость инициирования и скорость обрыва цепи равны между собой. Следовательно, уравнение скорости полимеризации: 𝑉=𝑘 𝑛 ∙ 𝑝 𝑓∙𝑘𝑝𝑎𝑐 ( 𝑘𝑜 1/2 [𝐼]1/2[𝑀], ) где 𝑉𝑛 – скорость полимеризации, 𝑓 – эффективность инициирования. 1.4 Инициаторы полимеризации Инициаторами полимеризации этилена могут быть как молекулярный кислород, так и вещества, которые легко подвергаются гомолитическому распаду, с образованием свободных радикалов. К ним относятся соединения, 12 содержащие лабильные связи О-О, N-N, C-N, из которых наибольшее распространение получили пероксиды. Пероксиды: Тригонокс-21S; Трет-бутилперокси-2-этилгексаноат; Тригонокс-42S; Трет-бутил-перокси-3,5,5-триметилгексаноат; Тригонокс-В; Ди-трет-бутилпероксид. Инициатор должен хорошо растворяться в растворителях, обладать стабильностью при хранении и безопасностью при работе. Инициаторы подразделяются на низкотемпературные (140 – 180 °С), среднетемпературные (180 – 260 ºС) и высокотемпературные (200 – 280 °С). Расход инициатора зависит от давления, скорости подачи исходного сырья, а также скорости перемешивания. В случае выбора инициатором кислорода, скорость реакции зависит от его количества в газе, но поскольку значительное влияние на нее оказывает также температура и давление, эта зависимость сложная. В случае слишком высокой концентрации кислорода этилен разлагается со взрывом на углерод, водород и метан. Так, при 2000 атм. и 165 ºС разложение происходит уже при 0,075 % кислорода. В общем, чем больше кислорода в газе, тем энергичнее протекает процесс, тем выше выход полимера (до определенного момента) и тем ниже его молекулярный вес.[8] 13 2 ТЕХНОЛОГИЧЕСКАЯ СХЕМА СИНТЕЗА ПВД Производство ПВД характеризуется рядом особенностей, определяющих требования к сырью и технологическому оформлению. Выделение большого количества тепла при полимеризации ограничивает конверсию этилена до 20 - 30 %. Поэтому процесс проводится с рециркуляцией больших количеств непрореагировавшего этилена. Этилен, применяемый для полимеризации, должен иметь высокую степень чистоты, так как реакции, протекающие по радикальному механизму, очень чувствительны к примесям, обрывающим полимерную цепь. Для проведения процесса при давлениях 150 - 400 МПа требуются компрессоры сверхвысокого давления специальной конструкции. Для уплотнения применяются самоуплотняющиеся затворы с металлическими кольцевыми прокладками-обтюраторами. Малейшие дефекты в уплотнениях могут привести к большим потерям газа и авариям вследствие токсичности и воспламеняемости этилена. Очень важен выбор предохранительных клапанов ввиду возможности повышения давления в реакторе и других аппаратах, что может вызвать взрыв. Применяются предохранительные клапаны импульсного типа с пружинами и мембранами. Реакторы должны быть толстостенными и цельноковаными. Процессы полимеризации осуществляется либо в трубчатом реакторе, либо в автоклаве. Данные реакторы различаются температурным режимом и временем пребывания реакционной массы в аппарате. Трубчатый реактор имеет ряд преимуществ по сравнению с автоклавным. Во-первых, в трубчатом реакторе осуществляется больший теплосъем через стенку, чем в автоклаве, поэтому полимеризация протекает по иному режиму. Во-вторых, при полимеризации в трубчатом реакторе можно использовать в качестве инициатора кислород. Промышленные трубчатые реакторы – полимеризаторы представляют собой последовательно соединенные теплообменники типа «труба в трубе». 14 Трубки реактора имеют переменный диаметр (50 - 75 мм). Отдельные звенья «трубчатки» соединяют массивными полыми плитами – ретурбентами или калачами. Трубы и калачи снабжены рубашками, последовательно соединенными между собой. В качестве теплоносителя для подогрева этилена и отвода избыточного тепла применяют подогретую воду с температурой 190 - 230 °С, которая поступает в рубашку трубчатого реактора противотоком к этилену и к потоку реакционной массы. Применение высоких температур необходимо для предотвращения образования пленки полимера на стенках труб. Технологический процесс производства полиэтилена высокого давления в трубчатом реакторе состоит из стадий смешения свежего этилена с возвратным газом и кислородом, двухкаскадного сжатия газа, полимеризации этилена в конденсированной фазе, разделения ПВД и непрореагировавшего этилена, поступающего в рецикл, грануляции продукта. Для окрашивания, стабилизации и наполнения в ПВД вводят соответствующие добавки, после чего его расплавляют и гранулируют. На рисунке 1 приведена принципиальная схема получения ПВД в трубчатом реакторе непрерывным способом. Из цеха газоразделения свежий этилен под давлением 0,8 - 1,1 МПа поступает в коллектор 1 и затем в смеситель 2, в котором смешивается с возвратным этиленом низкого давления. Далее в поток вводят кислород, и смесь поступает в трехступенчатый компрессор первого каскада 3, где сжимается до 25 МПа. После каждой ступени этилен охлаждается в холодильниках, отделяется от смазки в сепараторах, а затем поступает в смеситель 4, в котором смешивается с возвратным этиленом высокого давления из отделителя 7. Затем смесь направляется в двухступенчатый компрессор 5 второго каскада, где сжимается до 245 МПа. 15 Рисунок 1 – Технологическая схема процесса производства ПВД в газовой фазе [1]: 1 – коллектор; 2 – смеситель этилена низкого давления; 3 – компрессор первого каскада; 4 – смеситель этилена высокого давления; 5 – компрессор второго каскада; 6 – трубчатый реактор; 7 – отделитель ВД; 8 – отделитель НД; 9 – гранулирующий агрегат; 10 – вибросито; 11, 14 – циклонные сепараторы; 12, 15 – холодильники; 13, 16 – фильтры; 17 – компрессор предварительного сжатия После первой ступени сжатия этилен охлаждается в холодильнике, очищается от смазки в сепараторах, а после второй ступени при температуре около 70 °С (без охлаждения по трем вводам) поступает в трубчатый реактор 6 на полимеризацию. Реактор – полимеризатор состоит из трех зон, перед каждой зоной имеется теплообменник для подогрева газа или реакционной смеси в зависимости от применяемого инициатора до 120 - 190 °С. В конце третьей зоны имеется холодильник, в котором реакционная масса охлаждается до 200 - 250 °C (теплообменники и холодильник на схеме не показаны). Полимеризацию этилена необходимо проводить при определенных параметрах реактора. В таблице 3 представлен оптимальный режим проведения полимеризации этилена в трубчатом реакторе. 16 Таблица 3 – Режим полимеризации этилена в трубчатом реакторе[7] Температура, Давление, Концентрация °С МПа 190 - 250 245 кислорода, % 0,002 - 0,008 Степень Суммарная конверсии степень этилена за конверсии цикл, % этилена, % 26 - 30 95 - 98 Из трубчатого реактора 6 смесь непрореагировавшего мономера с полимером через редукционный вентиль под давлением 24,5 - 26,3 МПа поступает в отделитель высокого давления, в котором за счет разности плотностей этилена и полиэтилена происходит их разделение. Непрореагировавший этилен из верхней части отделителя высокого давления 7 направляется в циклонные сепараторы 11 и холодильники 12, где от этилена отделяются унесенные частицы полиэтилена. Затем этилен охлаждается, поступает на смешение со свежим газом в смеситель 4 и возвращается в цикл. Расплавленный полиэтилен из нижней части отделителя высокого давления 7 через дросселирующий вентиль направляется в отделитель низкого давления 8, в котором поддерживается давление 0,15 - 0,59 МПа. Расплав полиэтилена, освобожденный от остатков растворенного этилена при 180- 190 °С, через загрузочный штуцер направляется в гранулирующие агрегаты 9. Этилен из отделителей низкого давления 8 после очистки и охлаждения в циклонном сепараторе 14, холодильнике 15 и фильтре 16 поступает в компрессор предварительного сжатия (0,9 - 1,7 МПа) 17, затем в коллектор 7 свежего этилена и возвращается в цикл, В гранулирующий агрегат 9 непрерывно подается стабилизирующая смесь (фенил-альфа-нафтиламин с дифенил-н-фенилендиамином) и другие добавки. Полиэтилен, смешанный со стабилизатором, направляется на грануляцию. Для быстрого охлаждения гранул в гранулирующую головку подается обессоленная вода. 17 Охлажденные до 60 - 70 °С гранулы полиэтилена выносятся водой на вибросито 10, на которое после удаления основного количества влаги подается теплый воздух для окончательной сушки. Готовый полиэтилен упаковывают в мешки или направляют на конфекционирование. В данной схеме синтеза ПВД используется трубчатый реактор, представленный на рисунке 2. Трубчатый реактор конструктивно представляет собой аппарат типа «труба в трубе». Он состоит из труб высокого давления, последовательно соединенных при помощи фланцев. Трубы имеют внутренний диаметр (для различных установок) от 34 до 68 мм. Общая длина реактора составляет от нескольких сотен до тысячи и более метров. Трубы снабжены наружными рубашками, в которых циркулирует теплоноситель - горячая вода под давлением. Рисунок 2 – Трубчатый реактор – полимеризатор[2] По всей длине реактора имеются термопары, измеряющие температуру реакционной среды. В начале, в конце реактора, а также в нескольких точках по длине проводится измерение давления реакционной массы. В конце реактора установлен дросселирующей клапан, с помощью которого поддерживается 18 необходимое реакционное давление и осуществляется выгрузка реакционной массы из реактора. Классифицировать реактор можно различными признакам [9]: по гидродинамической обстановке: РИВ (реактор идеального вытеснения); по условиям теплообмена: изотермический реактор; по фазовому составу реакционной смеси: газо-жидко-фазный реактор; по способу организации процесса: реактор непрерывного действия; по положению в пространстве: вертикальный реактор; по характеру изменения параметров во время процесса: при пуске и остановке – реактор, работающий в нестационарном режиме, в остальное время – реактор, работающий в стационарном. 19 3 ЭКОЛОГИЯ В ПРОЦЕССЕ СИНТЕЗА ПВД Из сказанного выше, сырьем для производства полиэтилена являются этилен или пропилен. Для этилена, ПДК которого составляет 0,05 ∙ 10 −3 кг/м³, характерны следующие виды воздействия на организм: слабое раздражение слизистых оболочек; угнетение деятельности сердца и сосудистого тонуса; при 25-45 % этилена наблюдается анальгезия, но сознание обычно сохраняется; при содержании 40 % этилена в смеси с кислородом наблюдается потеря сознания; наркотическое действие. Для пропилена, ПДК которого 0,05 ∙ 10−3 кг/м³, характерны следующие виды воздействия на организм: концентрация 15% вызывает потерю сознания; в особо тяжелых случаях – нарушение кровообращения с приступами головной боли, потемнением в глазах, возможна кратковременная слепота; при хроническом действии развивается легкая анемия с понижением резистентности эритроцитов; наркотическое действием. Базовые марки полиэтилена высокого давления и композиций на их основе при комнатной температуре не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте влияния на организм человека. Работа с ними не требует особых мер предосторожности. 20 Из полиэтилена в воздух окружающей среды, в воду, в продукты питания не должны выделяться вредные вещества выше предельно допустимых концентраций, указанных в таблице 4. Таблица 4 – Предельно допустимые концентрации веществ [11] Наименование продукта Предельно допустимая Класс опасности концентрация, мг/м3 по ГОСТ 12.1.007-76 Формальдегид 0,5 2 Ацетальдегид 5,0 3 Окись углерода 20,0 4 Органические кислоты (в 5,0 3 10,0 3 пересчете на уксусную кислоту) Аэрозоль полиэтилена Производство полиэтилена – пожароопасный и взрывоопасный процесс, т.к. этилен и пропилен в контакте с воздухом образуют взрывчатые смеси. В связи с этим реакторы полимеризации оборудуют специальными мембранами и устанавливают в боксах. 21 ЗАКЛЮЧЕНИЕ Полиэтилен высокого давления представляет собой твердое эластичное вещество матового или перламутрового белого цвета, на ощупь напоминающий парафин; он не имеет запаха, не ядовит, горюч. Полиэтилен относится к группе термопластичных полимеров. Обладая хорошим сочетанием физико-механических, химических и электроизоляционных свойств, он легко перерабатывается всеми методами, применяемыми при переработке термопластов. Широкий спектр производимой из полиэтилена продукции обеспечивает целесообразность и перспективность развития и усовершенствования производства полиэтилена высокого давления. В настоящее время повышение эффективности производства полиэтилена должно осуществляться путем внедрения агрегатов большой единичной мощности и интенсификации производства на основе научно-технического прогресса. Увеличение производительности реакторов за счет интенсификации и повышения эффективности их работы не требует больших капитальных затрат и осуществляется путем совершенствования конструкции реакционных устройств и оптимизации технологического процесса полимеризации. Эффективное повышение, производительности единицы реакционного объема возможно путем увеличения превращения этилена за проход, на которое в основном влияют следующие факторы: снижение температуры газа, поступающего на полимеризацию; повышение температуры в реакционной зоне; повышение давления лучший отвод тепла реакции, как за счет лучшей теплопередачи через стенку, так и за счет более совершенного распределения свежего газа по длине реактора; использование более эффективных инициаторов полимеризации; 22 лучшее перемешивание реакционной массы; повышение чистоты исходного этилена; совершенствование технологических конструкций реакционных устройств и схем (например, последовательное соединение реакционных устройств с промежуточным охлаждением реакционной массы) и др. Полиэтилен высокого давления является одним из самых потребляемых полимеров. Именно этим вызвана потребность в более детальном изучении процесса полимеризации и усовершенствовании технологии ПВД. 23 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Кондауров Б.П. Общая химическая технология. Учебное пособие для студ. высш. учеб. заведений / Б.П. Кондауров, В.И. Александров, А.В. Артемов - М.: Изд. центр «Академия», 2005. – 290 – 297 с. 2. Голосов А.П., Динцес А.И. Технология производства полиэтилена и полипропилена. - М.: Химия, 1978. – 12 – 49, 122 – 127 с. 3. Полиэтилен высокого давления. Научно-технические основы промышленного синтеза /А.В. Поляков. Ф.И. Дунтов, А.Э. Сфиев и др. – Л.: Химия, 1988. – 200 с. 4. ИНДЕКС ЦЕН НА ПОЛИМЕРЫ: [Электронный ресурс]. – Режим доступа: http://plastindex.ru/, свободный – (06.04.2019). 5. Кутепов, Алексей Митрофанович. Общая химическая технология: учебник для вузов / А. М. Кутепов, Т. И. Бондарева, М. Г. Беренгартен. — 3-е изд., перераб.. — Москва: Академкнига, 2003. — 528 с.: ил.. — Учебник для вузов. — Библиогр.: с. 524. 6. Экологические проблемы производства полимеров [Электронный ресурс]. – Режим доступа: http://www.dealeducation.ru/ gowems-1421- 1.html, свободный – (06.04.2019). 7. Шефтель В.О. Вредные вещества в пластмассах: Справ. изд. - М.: Химия, 1991. – 15 – 17 с. 8. Сутягин В.М., Лопатинский В.П., Ляпков А.А. Основы проектирования и оборудование производств полимеров: Учебное пособие. Часть 1. – Томск: Изд. ТПУ, 1998. – 118 с. 9. Сутягин В.М., Лопатинский В.П., Ляпков А.А. Основы проектирования и оборудование производств полимеров: Учебное пособие. Часть 2. – Томск: Изд. ТПУ, 1999. – 114 с. 10.Основные процессы и аппараты химической технологии. /Под ред. Ю.И. Дытнерского – М.: Химия, 1991. – 496 с. 11.Лебедев Н.Н. Химия и технология основного нефтехимического синтеза. - М. Химия., 1988- 592 с. 24 органического и 25