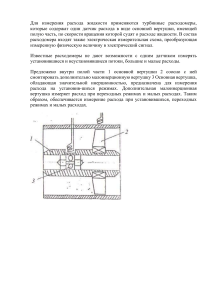

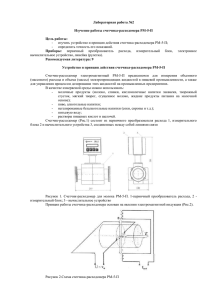

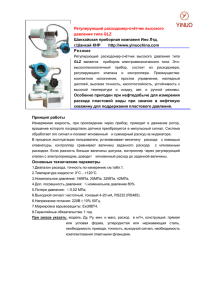

Приборы КИПиА для АСУТП Автоматизация технологических процессов (далее АСУТП) является одним из решающих факторов повышения производительности и улучшении условий труда. Все существующие и строящиеся объекты в той или иной степени оснащаются средствами автоматизации. На предприятиях со сложным технологическим процессом, особенно в газопереработке, применяется комплексная автоматизация ряда технологических процессов. Осуществляется контроль и регулирование большего количества параметров за счёт чего существенно повышается производительность труда рабочих, повышается экономическая эффективность, уменьшение себестоимости продукции и улучшения её качества. Автоматизация не только освобождает или разгружает человека, но и обеспечивает работу производства с такой скоростью, точностью и надёжностью, которую человек своим непосредственным участием обеспечить не в состоянии. Ведущее место в этом комплексе мероприятий занимает разработка автоматизированных систем управления — АСУ. Процесс создания автоматизированных систем управления это последовательная и постепенная разработка и внедрение более совершенных, научно и экономически обоснованных приборов и средств вычислительной техники с целью увеличения эффективности труда. Понятие «автоматизированный», в отличие от понятия «автоматический», подчёркивает необходимость участия человека в отдельных операциях, как в целях сохранения контроля над процессом, так и в связи со сложностью или нецелесообразностью автоматизации отдельных операций. Не следует путать понятия "АСУТП" и "КИПиА" (контрольно-измерительные приборы и автоматика) в плане специализации работников промышленных предприятий - разделение по видам деятельности, в основном, ведётся на технологическом уровне: 1. Специалисты АСУТП обслуживают контроллерное оборудование, программное обеспечение, АРМ и их поддержку. 2. Специалисты КИПиА отвечают за полевое оборудование, а также за оборудование, попадающее под общее понятие "АСУТП". В частности, на многих промышленных предприятиях используется следующее правило: "Всё, что от контроллера до модулей ввода - АСУТП, после — КИПиА и энергетическое оборудование". Принципы действия оборудования, способы настройки и условия эксплуатации оборудования 2.1. Датчики давления и датчики перепада давления Датчики давления Давление физическая величина, численно равная единицу площади поверхности перпендикулярно этой поверхности. Обозначение единиц измерения междурусское народное силе, действующей kPa bar kgf/cm2 mmH2O mmHg psi atm kPa кПа 1 10-2 1,0197-10-2 1,0197-102 7,50062 14,503-10-2 0,986-10-2 bar бар 102 1 1,0197 1,0197-104 7,5006-102 14,503 0,9869 kgf/cm2 кгс/см2 0,9806-102 0,9806 1 104 7,3555-102 14,223 0,9678 mmH2O мм вод. столба 0,9806-10-2 0,9806-10-4 10-4 1 7,355-10-2 14,223-10-3 9,678-10-5 mmHg мм ртут. столба 0,1333 1,333-10-3 1,359-10-3 13,595 1 1,933-10-2 1,315-10-3 psi фунт-сила кв. дюйм 6,894 6,894-10-2 7,03-10-2 7,03-102 51,714 1 6,804-10-2 atm атм 1,013-102 1,0132 1,033 1,035-104 760 14,695 1 на Датчики давления предназначены для непрерывного преобразования значений избыточного давления жидких и газообразных, в том числе агрессивных, сред, газообразного кислорода и кислородосодержащих газовых смесей в унифицированный (нормируемый) выходной токовый сигнал 4-20 мА и в цифровой сигнал на базе HART-протокола. Конструкция датчиков давления представлена на рисунке ниже. Сенсорный блок датчика состоит из корпуса 1, рычажного тензопреобразователя 2, измерительной мембраны 3, жёсткого центра со штоком 4, электронного преобразователя 5, штуцера 6. В датчиках давления измеряемое избыточное давление Р воздействует на мембрану 3 и преобразуется в усилие на жёстком центре, которое через шток 4 передаётся на рычаг тензопреобразователя 2. Перемещение конца рычага вызывает деформацию измерительной мембраны тензопреобразователя. На измерительной мембране размещены тензорезисторы. Тензорезисторы соединены в мостовую схему. Деформация измерительной мембраны вызывает изменение сопротивления тензорезисторов и разбаланс мостовой схемы. Электрический сигнал, образующийся при разбалансе мостовой схемы, подаётся в электронный преобразователь 5. Электронный преобразователь преобразует электрический сигнал от тензопреобразователя в стандартный токовый выходной сигнал. Функционально электронный преобразователь состоит из аналого-цифрового преобразователя (АЦП), блока памяти АЦП, микроконтроллера с блоком памяти, цифро-аналогово преобразователя (ЦАП), стабилизатора напряжения, фильтра радиопомех и блока регулировки и установки параметров. Конструктивно АЦП, блок памяти АЦП размещается на плате АЦП, которая объединятся с измерительным блоком в сборочную единицу-сенсор давления. Остальные элементы функциональной схемы размещаются в корпусе электронного преобразователя. Плата АЦП принимает аналоговые сигналы преобразователя давления, пропорциональные входной измеряемой величине (давлению) (Up) и температуре (Ut), и преобразовывает их в цифровые коды. Энергозависимая память предназначена для хранения коэффициентов коррекции характеристик сенсорного блока и других данных о сенсорном блоке. Микроконтроллер, установленный на микропроцессорной плате, принимает цифровые сигналы с платы АЦП вместе с коэффициентами коррекции, производит коррекцию и линеаризацию характеристики сенсорного блока, вычисляет скорректированное значение выходного сигнала датчика и передаёт его в цифро-аналоговый преобразователь (ЦАП). Цифро-аналоговый преобразователь преобразует цифровой сигнал в, поступающий с микроконтроллера, в выходной аналоговый токовый сигнал. Блок регулирования и установки параметров предназначен для изменения параметров датчика. Схема подключения датчиков Установка значения выходного сигнала датчика давления, соответствующего нулевому значению измеряемого давления 1. Закрыть вентиль поз. 3; 2. Открыть вентиль поз. 2, и дождаться полного слива технологического вещества; 3. С помощью кнопок управления или HART-коммуникатора, произвести установку нулевого значения прибора поз. 1; 4. Закрыть вентиль поз. 2; 5. Открыть вентиль поз. 3. 1 2 3 Сброс 4 Датчики разности давления Датчики разности давления предназначены для непрерывного преобразования значений разности давлений жидких и газообразных, в том числе агрессивных, сред, газообразного кислорода и кислородосодержащих газовых смесей в унифицированный выходной токовый сигнал 4-20 мА и в цифровой сигнал на базе HART-протокола. Номинальные выходного сигнала статические характеристики I преобразователя для унифицированного P Pн * ( Iв Iн) Iн Pв Pн I - текущее значение выходного сигнала, соответствующее измеряемому давлению, мА; Iв и Iн - верхнее и нижнее предельные значения выходного сигнала, мА; Рв и Рн - верхний и нижний пределы измерений давления, кПа, МПа или кгс/см2; Р - значение измеряемого давления в тех же единицах, что и Рв и Рн; Номинальная статическая характеристика зависимостью соответствует следующему виду I преобразователей с корнеизвлекающей P Pн * ( Iв Iн) Iн Pв Pн Конструкция датчиков давления представлена на рисунке ниже. Преобразователь давления 4 мембранно-рычажного типа размещён внутри основания 9 в замкнутой полости 11, заполненной кремнийорганической жидкостью (для датчиков кислородного исполнения жидкость – ПЭФ-70/110), и отделён от измеряемой среды металлическими гофрированными мембранами 8. Мембраны 8 приварены по наружному контуру к основанию 9 и соединены между собой центральным штоком, который связан с концом рычага тензопреобразователя 4 и с помощью тяги 5. Фланцы 10 уплотнены прокладками 3. Воздействие измеряемой разности давлений (большее давление подаётся в камеру 7, меньшее в камеру 12) вызывает прогиб мембран 8, изгиб мембраны тензопреобразователя 4 и изменение сопротивления тензорезисторов и разбаланс мостовой схемы. Электрический сигнал, образующийся при разбалансе мостовой схемы, подаётся в электронный преобразователь. Электронный преобразователь преобразует электрический сигнал от тензопреобразователя в стандартный токовый выходной сигнал. Установка значения выходного сигнала датчика разности давления, соответствующего нулевому значению измеряемой разности давления 1. Закрыть плюсовой вентиль поз. 4; 2. Закрыть минусовой вентиль поз. 3; 3. Открыть уравнительный вентиль поз. 2; 4. С помощью кнопок управления или HART-коммуникатора, произвести установку нулевого значения прибора поз. 1; 1 2 4 3 5 6 5. Закрыть уравнительный вентиль поз. 2; 6. Открыть минусовой вентиль поз. 3; 7. Открыть плюсовой вентиль поз. 4; Сужающее устройство (диафрагм Обслуживание импульсных линий После капитального ремонта оборудования все импульсные линии следует продувать. Линии, в которые возможно попадание воздуха или шлама, кроме того, должны продуваться с периодичностью, установленной местной инструкцией. Первичные запорные органы на отборных устройствах при эксплуатации должны обеспечивать возможность отключения импульсных линий при работе оборудования. Ремонт первичных запорных органов и все операции с ними (открытие, закрытие) осуществляет персонал, обслуживающий технологическое оборудование. Импульсные линии соединяют точки измерения давления (отбора импульса) жидких и газообразных сред с измерительными преобразователями давления, уровня, расхода и др. Они заполнены либо измеряемой средой, либо разделительной жидкостью. От состояния импульсных линий в значительной мере зависят погрешность, инерционность и надежность измерения параметра. Погрешность измерений увеличивается из-за не плотностей (свищей, присосов) в импульсных линиях измерительных преобразователей перепадов давлений. Погрешность увеличивается при перетоках через уравнительные линии, изменении плотности заполняющей или разделительной жидкости вследствие ее неравномерного прогрева, образования воздушных мешков. Инерционность измерительных преобразователей увеличивается, если неправильно выбраны (занижены) диаметры импульсных линий или если эти диаметры на отдельных участках уменьшаются вследствие засорения, отложения солей, частичного замерзания или скопления влаги. Вместе с тем у преобразователей, измеряющих пульсирующее давление, как, например, разрежение (давление) в топочной камере, импульсные линии должны быть задросселированы. Значительные нарушения плотности импульсных линии, полное забивание их сварочным гратом, шламами, солеными отложениями могут привести к отказу измерительного преобразователя. Все это определяет особые требования к сортаменту импульсных труб, их прокладке, испытаниям и обслуживанию во время эксплуатации. Если сортамент труб для импульсных линий выбран правильно, их прокладка и монтаж выполнены в соответствии с нормами и инструкциями, проведены испытания на прочность и плотность, то в эксплуатации они не требуют особого обслуживания, необходимы лишь их систематические осмотры и продувки. Во время осмотра должна проверяться главным образом их плотность. Пропуск продувочной арматуры и уравнительных вентилей обнаруживается по нагреву импульсных линий, свищи — визуально и по шуму. Засорение импульсных линий определяется по изменению чувствительности и инерционности измерительных преобразователей и устраняется продувкой. Последняя должна производиться после капитального ремонта оборудования, выполнения сварочных работ на импульсных линиях и по графику, в котором периодичность продувки должна быть выбрана на основании опыта эксплуатации импульсных линий разного назначения. Продувка импульсных линий одного из преобразователей может привести к неправильной работе других, в этих случаях должны применяться особые меры предосторожности: отключение устройств, на которые воздействуют данные преобразователи, оповещение вахтенного персонала и др. Все работы на импульсных линиях (продувка, опрессовка, отключение и др.) должны производиться по нарядам. При продувке следует иметь в виду, что к некоторым заборным устройствам (измерительным диафрагмам, импульсным перемычкам и др.) могут быть параллельно подключены несколько измерительных преобразователей, используемых в различных подсистемах, например технологический контроль, автоматические регуляторы, защиты. Общий порядок продувки импульсных линий определен в инструкциях по эксплуатации устройств системы управления. 2.2. Датчики температуры Температура - физическая величина, характеризующая термодинамическую систему и количественно выражающая интуитивное понятие о различной степени нагретости тел. Живые существа способны воспринимать ощущения тепла и холода непосредственно, с помощью органов чувств. Однако точное определение температуры требует, чтобы температура измерялась объективно, с помощью приборов. Такие приборы называются термометрами и измеряют так называемую эмпирическую температуру. В эмпирической шкале температур устанавливаются две реперные точки и число делений между ними — так были введены используемые ныне шкалы Цельсия, Фаренгейта и другие. Измеряемая в кельвинах абсолютная температура вводится по одной реперной точке с учётом того, что в природе существует минимальное предельное значение температуры — абсолютный нуль Шкала Фаренгейт Условное обозначение (°F) из Цельсия (°C) [°F] = [°C] × 9⁄5 + 32 в Цельсий [°C] = ([°F] − 32) × 5⁄9 Кельвин (K) [K] = [°C] + 273.15 [°C] = [K] − 273.15 Ранкин (Rankin) (°R) [°R] = ([°C] + 273.15) × 9⁄5 [°C] = ([°R] − 491.67) × 5⁄9 Делиль (Delisle) (°Д или °De) [°De] = (100 − [°C]) × 3⁄2 [°C] = 100 − [°De] × 2⁄3 Ньютон (Newton) (°N) [°N] = [°C] × 33⁄100 [°C] = [°N] × 100⁄33 Термометры сопротивления Действие термометров сопротивления основано на свойстве тел изменять электрическое сопротивление при изменении температуры. У металлических термометров сопротивление с возрастанием температуры увеличивается практически линейно, у полупроводниковых, наоборот, уменьшается. Зависимость электрического сопротивления от температуры (для медных термометров от -50 до +180°С, для платиновых — от -200 до +750°С) весьма стабильна и воспроизводима. Это обеспечивает взаимозаменяемость термометров сопротивления. Для защиты термометров сопротивления от воздействия измеряемой среды применяют защитные чехлы. Приборостроительная промышленность выпускает много модификаций защитных чехлов, рассчитанных на эксплуатацию термометров при различном давлении, различной агрессивности измеряемой среды, обладающих разной инерционностью и глубиной погружения. Схемы подключения термометров сопротивления Термоэлектрические преобразователи (термопары) Принцип действия термопар (термоэлектрических пирометров) основан на свойстве двух разнородных проводников создавать термоэлектродвижущую силу ТЭДС при нагревании места их соединения - спая. Проводники в этом случае называются термоэлектродами, а все устройство термопарой. Величина ТЭДС термопары U зависит от материала термоэлектродов и разности температур горячего спая и холодных спаев. Поэтому при измерении температуры горячего спая температуру холодных спаев стабилизируют или; вводят поправку на ее изменение. В промышленных условиях стабилизация температуры холодных спаев термопары затруднительна и обычно используют второй способ - автоматическое введение поправки на температуру холодных спаев. В промышленности применяют различные термопары, термоэлектроды которых изготовлены как из чистых металлов (платина), так и из сплавов хрома и никеля (хромель), меди и никеля (копель), алюминия и никеля (алюмель), платины и родия (платинородий), вольфрама и рения (вольфрамрений). Материалы термоэлектродов определяют предельное значение измеряемой температуры. Наиболее распространенные термоэлектродные пары образуют стандартные термопары: хромель-копель (предельная температура 600°С), хромель-алюмель (предельная температура 1000°С), платинородийплатина (предельная температура 1600°С) и вольфрамрений с 5% рения — вольфрамрений с 20 % рения (предельная температура 2200°С). Промышленные термопары отличаются высокой стабильностью и воспроизводимость градуировочных характеристик, что позволяет заменять их без какой-либо переналадки остальных элементов измерительной цепи. Термопары, как и термометры сопротивления, устанавливают в защитных чехлах, на которых указан тип термопары. Для высокотемпературных термопар применяют защитные чехлы из теплостойких материалов: фарфора, оксида алюминия, карбида кремния и т. п. Пределы допускаемых отклонений ТЭДС от НСХ преобразования, выраженные в температурном эквиваленте для разных типов термопар в зависимости от диапазона рабочих температур 2.3. Датчики уровня Уровнемеры радарные Антенная система излучает очень короткие микроволновые импульсы и принимает их в виде эхосигналов, отраженных от поверхности измеряемого продукта. Микроволновый импульс распространяется со скоростью света, и время от излучения до приема сигнала пропорционально уровню продукта в емкости. Надежность и точность измерения таких предельно кратких периодов обеспечивается с помощью специальной процедуры растягивания импульса по времени. Радарные датчики работают с малой излученной мощностью в диапазонах частот 6 ГГц, 26 ГГц или 80 ГГц. Выделение полезного эхо-сигнала обеспечивается c помощью проверенной технологии ECHOFOX. Существует возможность измерения через закрытый верх пластмассовых емкостей. Существуют модификации датчиков без фокусирующей антенны для измерения в обсадных трубах, а также датчики со встроенной полой трубой-волноводом для измерения уровня жидкостей с очень малой диэлектрической проницаемостью. Для особо жестких условий эксплуатации выпускаются датчики с тефлоновым покрытием и графито-керамическим уплотнением. Варианты исполнения и технические характеристики приведены в каталоге продукции, который Вы можете загрузить внизу данной страницы. Радарный уровнемер VEGAPULS 61 предназначен для непрерывного измерения уровня жидкостей при простых технологических условиях. VEGAPULS 61 является экономичным решением благодаря простоте конструкции и монтажа на емкости. Полностью герметизированная пластиком антенная система уровнемера радарного VEGAPULS 61 не требует очистки и технического обслуживания. Уровнемер радарный VEGAPULS 61 выпускается в двух вариантах исполнения антенной системы: с резьбовым присоединением и с фланцевым присоединением, что позволяет легко устанавливать его на емкостях любой конструкции. Применение: агрессивные жидкости в малых емкостях при несложных условиях; Диапазон измерения: до 35 м; Присоединение: резьба G1½A, монтажная скоба или фланец; Рабочая температура: –40…+80 °C; Рабочее давление: –1…+3 бар (–100…+300 кПа); Точность измерения: ± 2 мм. 1. 2. 3. 4. Исполнение с герметизированной антенной системой Исполнение с пластиковой рупорной антенной Монтажная скоба Адаптерный фланец Уровнемеры микроволновые (рефлексные) В данном варианте радарного принципа измерения высокочастотные микроволновые импульсы направляются по зонду в виде троса, стержня или коаксиального волновода и отражаются от поверхности измеряемого продукта. Направляющий микроволны зонд уровнемера позволяет микроволновым импульсам достигать измеряемой среды избегая помех от технологических условий и внутренних конструкций резервуара. Принятые эхо-сигналы обрабатываются электроникой уровнемера и преобразуются в значение уровня. При необходимости, стержневой или тросовый зонд можно укоротить на месте эксплуатации. Уровень разнообразных жидкостей или сыпучих веществ, а также расслаивающихся жидкостей, успешно измеряется рефлексными уровнемерами VEGA. Рефлексный уровнемер VEGAFLEX 61 повсеместно используется для измерения уровня жидкостей и легких сыпучих материалов. Независимо от окружающих воздействий, таких как пыль, пар, налипание и конденсация, датчик обеспечивает точное и надежное измерение. VEGAFLEX 61 является экономичным решением для разнообразных задач. Применение: жидкости или легкие сыпучие продукты; Исполнение: сменный трос (ø 2 мм или ø 4 мм) или стержень (ø 6 мм); Диапазон измерения: трос: до 32 м, стержень: до 4 м; Присоединение: резьба от G¾A или или фланец; Рабочая температура: –40 …+150 °C; Рабочее давление: –1…+40 бар (–100…+4000 кПа); Точность измерения: ± 3 мм; 1. Стержневое исполнение 2. Тросовое исполнение 3. Фланцевое исполнение Уровнемеры ёмкостные Сосуд, электрод емкостного измерительного преобразователя и измеряемая среда образуют подобие электрического конденсатора. Измерение уровня контролируется как прямой результат изменения значения емкости вокруг зонда, которое зависит от степени погружения зонда в измеряемый материал. Измерение уровня практически любых жидких и сыпучих продуктов, обработка малейших изменений емкости, гистерезис отсутствует. Точное измерение гарантируется даже при переменной влажности продукта. Уровнемер VEGACAL 62 с частично изолированным электродом предназначен для непрерывного измерения уровня. Электроника прибора работает по принципу фазоизбирательной оценки полной проводимости. Уровнемер применим в любых отраслях промышленности. Измерительный зонд VEGACAL 62 с частичной изоляцией предназначен преимущественно для применения на сыпучих продуктах. Такой измерительный зонд может также применяться на непроводящих жидкостях, например, нефти. Измерительный электрод, продукт и стенка емкости образуют электрический конденсатор. Емкость конденсатора зависит от трех факторов. 1 Расстояние между поверхностями электродов 2 Величина поверхностей электродов 3 Вид диэлектрика между электродами При этом пластинами конденсатора служат электрод и стенка емкости. Продукт является диэлектриком. Диэлектрическая постоянная продукта выше диэлектрической постоянной воздуха, поэтому при увеличении уровня покрытия электрода продуктом электрическая емкость конденсатора увеличивается. Изменение электрической емкости и изменение сопротивления преобразуются электроникой прибора в сигнал, пропорциональный уровню заполнения. VEGACAL 62 состоит из следующих компонентов: Присоединение и измерительный зонд Корпус с электроникой Крышка корпуса (вариант - с модулем индикации и настройки) 1 Крышка корпуса с модулем индикации и настройки (вариант) 2 Корпус с электроникой 3 Присоединение Уровнемеры буйковые Буйковый преобразователь уровня предназначается для работы в системах с автоматическим контролем, регулированием и управлением технологических процессов, контролирования различных сред, которые не содержат компонентов, конденсат паров. Буйковый преобразователь уровня Сапфир Этот прибор может использоваться во взрывоопасных условиях и обеспечивать постоянное преобразование измеряемых значений в токовый выходной сигнал для отображения на дисплее. Буйковый преобразователь уровня измеряет уровень границы раздела жидких фаз или уровень обычных и агрессивных жидкостей. Преобразователь Сапфир-22ДУ относится к изделиям государственной системы приборов. Устройство состоит из электронного преобразователя и измерительного блока. Когда измеряемый уровень жидкости меняется, изменяется и гидростатическая выталкивающая сила, воздействующая на буек. Данные изменения уровня переходят через рычаг на тензопреобразователь, который размещен в измерительном блоке, где линейно преобразуются в изменения электрического сопротивления тензорезисторов. И после этого изменения сопротивления преобразовываются электронным преобразователем в токовый выходной сигнал, а сглаживает колебания гидравлический демпфер, внутри которого находится вязкая жидкость. Уровнемеры гидростатические Ещё называют датчик давления уровня. Данная конструкция датчики давления уровня с навесным фланцем измеряет уровень не агрессивных и агрессивных, а также опасных, жидкостей в открытых и закрытых резервуарах. Возможны интервалы измерения между 25 mbar и 5 bar. Диаметр навесного фланца составляет DN 80 или DN100 или 3 или 4 дюйма. При измерении уровня в открытых резервуарах минусовое соединение измерительной ячейки остается открытым (измерение “против атмосферного”). При измерении в закрытых резервуарах обычно это соединение для компенсации статического давления связано с резервуаром. Части, соприкасающиеся с измеряемым веществом, состоят в соответствии с требуемой антикоррозионной устойчивостью из различных материалов. Измерительная ячейка для датчика давления уровня, функциональная схема. • Входное давление уровня (гидростатическое давление) воздействует на измерительную ячейку через разделительную мембрану на монтажном фланце. • Дифференциальное давление, воздействующее на измерительную ячейку, передается на кремниевый датчик давления через разделительную мембрану и наполнительную жидкость. • При превышении пределов измерения перегрузочная мембрана прогибается до контакта с корпусом измерительной ячейки. За счет этого обеспечивается защита кремниевого датчика от перегрузки. • Дифференциальное давление деформирует измерительную мембрану кремниевого датчика. • Под влиянием деформации изменяется сопротивление четырех пьезорезисторов в мостовой схеме измерительной мембраны. • В результате изменения сопротивления создается дифференциальное давление, пропорциональное входному давлению. Датчик давления уровня в разрезе: 1 Фланцевые соединения с подключениями к процессу 2 О-кольцо 3 Корпус измерительной ячейки 4 Кремниевый датчик давления 5 Перегрузочная мембрана 6 Наполнительная жидкость измерительной ячейки 7 Капиллярная трубка с наполнительной жидкостью монтажного фланца 8 Фланец с дополнительной трубой 9 Разделительная мембрана для монтажного фланца. Смещение диапазона измерения. При различной высоте двух соединительных фланцев (во время измерения с помощью двух разделителей давления) масляный наполнитель разделителя и капилляров вызывает появление дополнительного дифференциального давления. Это приводит к смещению диапазона измерения, который необходимо учитывать при установке датчиков давления уровня. Смещение диапазона измерения также возникает при сочетании разделителя давления и измерительного преобразователя, если разделитель устанавливается не на той же высоте, что и преобразователь. Выход сигнала с датчика давления уровня. Если в закрытом резервуаре повышается уровень, разделительный слой или плотность, дифференциальное давление, а следовательно, и выходной сигнал с датчика давления уровня, также повышаются. Для установки обратного соотношения между дифференциальным давлением и выходным сигналом необходимо поменять значения начала и конца диапазона измерения SITRANS P. В открытых резервуарах повышение давления, как правило, вызывается повышением уровня, разделительного слоя или плотности. Влияние температуры окружающей среды. Необходимо избегать разницы температур между отдельными капиллярами, а также между отдельными разделителями давления. Колебания температур в районе измерительной установки вызывают изменения объема наполнительной жидкости, а следовательно, и погрешности измерения. Реле уровня Вибрационный сигнализатор уровня VEGASWING 63 является датчиком уровня жидкостей. В случае невозможности монтажа сигнализатора в стенку, VEGASWING 63 позволяет достичь точки переключения сквозь крышу емкости благодаря удлиненному чувствительному элементу и обнаруживает жидкость надежно и с точностью до миллиметра. Прибор может быть использован в качестве защиты от переполнения сосудов или защиты от сухого пуска насосов. VEGASWING 63 характеризуется высокой надежностью в широком диапазоне применений. Применение: сигнализация уровня жидкостей; Версия с удлинением чувствительного элемента до 6 м; Материал: нерж. сталь 316L, Hastelloy C4, эмалированная сталь, ECTFE, PFA; Присоединение: резьба от G¾A, фланцы от DN25 или гигиеническое; Рабочая температура: –50…+250 °C; Рабочее давление: –1…+64 бар (–100…+6400 кПа) 1. 2. 3. Резьбовое исполнение G1 Фланцевое исполнение Исполнение с накидной гайкой DN50 PN25 Уровнемеры буйковые с пневматическим выходным сигналом Различные технологические процессы, в которых задействованы автоматические системы контроля, регулирования и управления, требуют определения уровня границы раздела двух фаз, первая из которых жидкая, а вторая газовая или жидкая, не смешивающаяся с первой. При этом жидкости находятся в резервуаре под атмосферным, повышенным или вакууметрическим давлением. Уровнемер буйкового типа УБ-ПВ используется для определения уровня жидкости в открытых емкостях. Выходной сигнал устройства является унифицированным пневматическим и подается на исполнительные механизмы. Измерительным элементом прибора является буек цилиндрической формы, который при изменении уровня жидкости передает усилие, пропорциональное этому изменению, на заслонку пневмопреобразователя. Достигается такая возможность благодаря возникновению выталкивающей силы, воздействующей на частично погруженный в жидкость буек (закон Архимеда). Это позволяет реализовать предсказуемую линейную зависимость между измеряемой величиной и силой воздушного потока из сопла пневмопреобразователя. Уровнемеры поплавковые с пневматическим выходным сигналом УПП1, УПП2 уровнемер поплавковый с пневматическим выходом. Поплавковый уровнемер УПП1, УПП2 с пневматическим выходом предназначаются для быстрого контролирования уровня жидкой среды, которая находится под атмосферным или избыточным давлением, а также есть возможность преобразовывать измеряемые параметры в унифицированный пневматический сигнал. Данный уровнемер используется в энергетике, в нефтедобывающей, химической и различных других областях промышленности. Поплавковый уровнемер может перемещать поплавок при помощи магнитной передачи. Чувствительный элемент данного прибора - это поплавок, в который установлен магнит. Поплавок перемещается по разделительной трубе при изменении уровня жидкой среды. Внутри разделительной трубы располагается подвешенный на тросике магнит, который наматывается на барабан преобразователя. Помимо магнита на тросе укреплен упор, который предохраняет магнит от выхода разделительной трубы при случайном расцеплении магнитной системы. В нижней части трубы есть шайба и шплинт, ограничивающие движения поплавка вниз. По конструкции уровнемер УПП2 сниженным расположением показывающего устройства. Базой конструкции показывающего прибора является корпус, который может соединяться с помощью резьбового отверстия с защитными трубами уровнемера УПП2 или с патрубком уровнемера УПП1. Характеристики Значения: Предел допускаемой основной приведенной погрешности измерения: - по шкале показывающего устройства, % ± 1 - по выходному пневматическому сигналу, % ± 1,5 Сведения о надёжности: - средняя наработка на отказ, ч, не менее 5000 - среднее время восстановления, ч, не более 1,5 - средний срок службы, лет, не менее 6 2.4. Расходомеры Электронные расходомеры Расход – это продукт или сырье проходящий через поперечное сечение трубопровода в единицу времени. Существуют два вида расхода – объемный (Qv) и массовый (Qm). Они рассчитываются по формулам: где α – расчетный коэффициент расхода; К²t – температурный коэффициент (коэффициент расширения), эта величина выбирается из справочника; ρ — плотность продукта или сырья; d20 – диаметр сужающего устройства при температуре t = 20˚С; ∆Р – перепад давления на сужающем устройстве. Из этих формул видно, что разница между объемным и массовым расходом заключается в подкоренном выражении, т.е. в одном случае под корнем перепад давления ∆Р делится на плотность ρ, а в другом случае эти две величины перемножаются. Единицы измерения объемного расхода: м3/ч; м3/с. Единицы измерения массового расхода: кг/ч; кг/с; т/ч; т/с. При измерении расхода существует такое понятие, как »Количество вещества». Количество вещества – это продукт или сырье, проходящее через поперечное сечение трубопровода за промежуток времени (смену, вахту, час, месяц и т.д.). Количество вещества измеряется счетчиками, которые устанавливаются: 1. По месту (в трубопроводе); 2. В операторной (вторичный прибор). Количество вещества – выражают в единицах объема (м3) или массы (кг). Существует несколько методов измерения расхода: 1. Расходомеры постоянного перепада давления. 2. Расходомеры переменного перепада давления. 3. Электромагнитные расходомеры. 4. Турбинные расходомеры. 5. Акустические расходомеры. 6. Приборы измеряющие расход по эффекту «Кориолисовых сил». 7. Тепловые расходомеры. 8. Вихревые расходомеры. Метод постоянного перепада давления. Ротаметр – расходомеры обтекания. Ротаметры устанавливают в вертикальный участок трубопровода. Он представляет собой стеклянную трубку в форме конуса, обращенную широким концом вверх, внутри которой находится поплавок. Наибольшее давление будет в кольцевом зазоре между поплавком и стенками сосуда, а наименьшее сверху. Поплавок имеет: а) нижнюю коническую часть; б) среднюю цилиндрическую часть; в) верхнюю со скошенными бортиками, косые линии предназначены для предания поплавку устойчивости. В зависимости от пределов измерения поплавок изготовляют из: эбонита, дюралюминия или нержавеющей стали. Шкала нанесена непосредственно на стеклянной трубке. Преимущества ротаметров: 1. Простота конструкции 2. Возможность измерения малых расходов 3. Значительный диапазон измерения 4. Возможность измерения агрессивных сред 5. Равномерная шкала. Существуют ротаметры с электрической дистанционной передачей показаний. Они являются бесшкальными датчиками. Ротаметры типа РЭ (ротаметр электрический) – могут использоваться при t˚С от -40˚С до +70˚С. Используются для измерения расхода неагрессивных жидкостей. Метод переменного перепада давления. Для того, чтобы создать перепад давлений в трубопроводе, устанавливают сужающее устройство. На нашем предприятии в качестве сужающего устройства применяют диафрагмы. Конструктивно диафрагма представляет из себя диск с отверстием, который вставляется в трубопровод. Р1 – самое большое давление перед диафрагмой; Р2, Р3 – промежуток, в котором будет самое маленькое давление; Р4 – самое большое давление после диафрагмы; Рn – давление потерь (это и есть перепад давлений между Р и Р4, для которого устанавливается сужающее устройство). Перепад давления обозначается ∆Р и находится по формуле: ∆Р = Р – Р2 Перед диафрагмой давление измеряемой среды возрастает, а скорость ее перемещения по трубопроводу снижается. После диафрагмы давление измеряемой среды снижается, а скорость ее перемещения возрастает. Отбор давления производится рядом с сужающим устройством. Перепад давления ∆Р на сужающем устройстве является мерой расхода. Из формулы определения расхода видно, что они связаны между собой зависимостью через корень квадратный, поэтому на выходе из дифманометра сигнал имеет форму параболы. Таким образом, если не предусмотреть дополнительного устройства на выходе из дифманометра, то шкала вторичного прибора по всей длине будет неравномерной, но особенно это просматривается в нижней части шкалы. Для того, чтобы преобразовать нелинейную зависимость в линейную и чтобы шкала была равномерной устанавливают приборы извлечения квадратного корня. Во многих электронных вторичных приборах эти преобразователи устанавливаются программно, т.е. устанавливаются при программировании контроллера. Существует несколько видов сужающих устройств: 1. Диафрагмы – они подразделяются на стандартные и нестандартные. Стандартные диафрагмы устанавливаются в трубопроводах таким образом, чтобы скосы были на выходе. К нестандартным диафрагмам относятся: а) Конические; б) Секторные. Конические диафрагмы применяют для измерения расхода запыленных, загрязненных и очень вязких сред. Их устанавливают в трубопроводе таким образом, чтобы скосы были на входе. Секторные диафрагмы применяют для измерения сыпучих материалов. 2. Сопло Вентури. 3. Труба Вентури. 4. Дроссель (переменный, постоянный). Сужающие устройства соединяются с дифманометрами соединительными импульсными проводками, а те в свою очередь преобразуют перепад давления в унифицированный пневматический или электрический сигнал. Этот сигнал передается на вторичный прибор, а затем, если имеется компьютер, на монитор. Электромагнитные расходомеры . Электромагнитные расходомеры применяют для измерения расхода электропроводящих жидкостей. Расходомер представляет собой отрезок трубы из нержавеющей стали, с расположенными снаружи полюсами электромагнита. По оси в трубопроводе расположены токосъемные электроды. Участок трубопровода по обе стороны от электродов покрыт электроизоляцией. Роль проводника в таком расходомере выполняет электропроводная жидкость, перемещающаяся по трубопроводу и пересекающая магнитное поле электромагнита. В жидкости будет наводиться ЭДС (электродвижущая сила, т.е. напряжение) пропорциональная скорости ее движения, т.е. расходу жидкости. Степень агрессивности для таких приборов определяется материалом изоляции трубы и электродов первичного преобразователя Турбинные расходомеры Турбоквант предназначен для измерения объемного и массового расхода различных жидкостей и газов. Также этот прибор осуществляет суммирование расхода, выдает количество вещества. Турбинка устанавливается только в горизонтальных трубопроводах. Поток измеряемой среды проходит через турбинку и приводит во вращение ее лопасти. Число оборотов крыльчатки пропорционально расходу. На турбинке установлен преобразователь, который состоит из катушки с магнитным сердечником. Лопасти крыльчатки выполнены из ферромагнитного сплава (т.е. из не магнитящегося материала). При вращении они поочередно пересекают магнитное поле, которое наводит магнит и в катушке наводится ЭДС в виде импульса, причем число импульсов за один оборот крыльчатки будет равно числу лопастей. Таким образом, частота импульсов пропорциональна расходу. Этот выходной сигнал от турбинки по кабелю поступает на частотомер, т.е. на Турбоквант. Ультразвуковые расходомеры. Принцип действия ультразвуковых расходомеров основан на пьезоэлектрическом эффекте, т.е это фактическая скорость распространения ультразвуков в движущейся среде, которая равна геометрической сумме скорости движения среды и скорости звука в этой среде. Ультразвуковой расходомер представляет собой отрезок трубы, в который установлены излучатель ультразвука и его приемник. Время, за которое сигнал проходит от излучателя к приемнику преобразуется в величину расхода. Расходомеры по эффекту »Кориолисовых сил». Принцип работы основан на использовании эффекта Кориолисовых сил. Конструкция расходомера TRIO-MASS выполнена с использованием двух параллельных труб, что позволяет уменьшить габаритные размеры, увеличить жесткость конструкции и выпускать расходомеры в широком диапазоне диаметров. Использование в конструкции TRU-MASS однотрубной спирали дает возможность предлагать широкий диапазон вариантов соединения с трубопроводом. При прохождении массовым потоком трубы, к которой приложены принудительные колебания, Кориолисовы силы вызывают крутящий момент в сечении трубы. Труба расходомера постоянно вибрирует со своей резонансной частотой, которая является функцией массы измерительной системы, составленной из массы трубы и протекающей рабочей жидкости. Как только резонансная частота колебаний начинает изменяться, как результат изменения плотности рабочей жидкости автоматически производится изменение частоты возбуждения внешним источником вибраций. Это позволяет одновременно с измерениями расхода проводить измерения плотности рабочей жидкости. Встроенный температурный датчик позволяет производить эти измерения с поправкой на температуру. Тепловые расходомеры Принцип действия основан на теплопроводности измеряемого вещества. При постоянной мощности нагревателя количество тепла, забираемое от него потоком, при постоянном расходе будет постоянно. С увеличением расхода нагрев определяется разностью температур. потока будет уменьшаться, что Вихревые расходомеры Основаны на явлении возникновения вихрей при встрече потока с телом не обтекаемой формы. В результате от его тела (противоположных граней) будут отлетать вихри. Скорость отрыва вихрей зависит от расхода вещества. Принцип действия преобразователя основан на ультразвуковом детектировании образующихся в потоке жидкости, при обтекании ею призмы, расположенной поперек потока. вихрей, Преобразователь состоит из проточной части и электронного блока. В корпусе проточной части расположены тело обтекания – призма трапецеидальной формы (1) и пьезоизлучатели ПИ1 и ПИ2 (2), пьезоприемники ПП1 и ПП2 (3) и термодатчик (7). Электронный блок включает в себя генератор (4), фазовый детектор (5), микропроцессорный адаптивный фильтр с блоком формирования выходных сигналов (6).