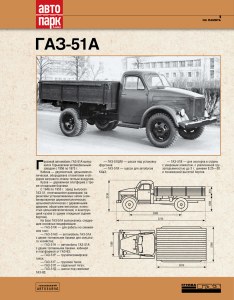

Содержание 1. Описание самолета прототипа……………………………………………3 2. Летно-технические характеристики……………………………………...5 3. Описание системы уборки-выпуска шасси………………………………6 4. Выбор рабочего давления………………………………………………..10 5. Выбор рабочей жидкости………………………………………………...11 6. Расчет гидроцилиндра……………………………………………………19 7. Список литературы……………………………………………………….26 Описание самолета прототипа. Су–30СМ- советский/российский двухместный многоцелевой истребитель поколения 4+ завоевания господства в воздухе. Предназначен для уничтожения воздушных целей днём и ночью, в простых и сложных метеорологических условиях, а также на фоне земли при применении активных и пассивных помех, контроля воздушного пространства, блокирования аэродромов противника на большой глубине и действий по наземным и морским объектам. Су-30 также возможно использовать для управления групповыми боевыми действиями при завоевании господства в воздухе, уничтожения десантов противника в воздухе, а также для ведения воздушной разведки и уничтожения наземных целей в простых и сложных метеорологических условиях. Су-30СМ — двухместный тяжелый истребитель. Оснащается передним горизонтальным оперением (отличие МКИ от базового Су-30, лишенного ПГО). Силовая установка — два турбореактивных двигателя АЛ-31ФП, создающих тягу на форсаже до 12,5 тс каждый. Двигатели оснащены соплами с отклоняемым вектором тяги. Система управления - электродистанционная. Су-30СМ оснащается радиолокационной станцией с фазированной антенной решеткой, позволяющей ему вести 15 воздушных целей и атаковать четыре. Су-30СМ является продолжателем идеологии Су-30 — это многоцелевой самолет, способный летать на большие дистанции, вести бой в воздухе и атаковать наземные цели, а также осуществлять управление другими самолетами. Экипаж в размещен тандемом. Для дальних полетов самолет оснащен оборудованием для дозаправки в воздухе. Боевая нагрузка возросла до 8 тонн (у Су-30 6 тонн). Количество подвесок вооружения так же выросло с 10 до 12 (добавилось по одной точке подвески на каждой консоли крыла). Самолет способен применять любое истребительное оружие, имеющееся в распоряжении ВКС России, в том числе ракеты воздух-воздух, воздух-поверхность, неуправляемые ракеты, а так же авиабомбы разных типов. По классике всего семейства, Су-30СМ оснащается 30-мм авиационной пушкой ГШ-30-1. 3 Рис. Самолета Су-30СМ 4 Летно-технические характеристики. Модификация Су-30СМ Размах крыла, м 14.70 Длина самолета, м 21.94 Высота самолета, м 6.36 Площадь крыла, м2 62.00 Масса, кг пустого самолета 17000 нормальная взлетная 24000 максимальная взлетная 33500 Тип двигателя 2 ДТРД АЛ-З1Ф Тяга, кгс 2 х 12500 Максимальная скорость, км/ч на высоте 2125 (М=2.0) у земли 1400 Дальность полета, км без дозаправки 3500 с одной дозаправкой в воздухе 5200 Практический потолок, м 19820 Экипаж, чел 2 Вооружение: 30-мм авиационная пушка ГШ-З01 (150 патронов) Боевая нагрузка - 6000 кг на 10 точках подвески управляемые ракеты Р-27, Р-73 5 Описание системы уборки-выпуска шасси. Уборка и выпуск шасси осуществляются от первой гидросистемы самолета (1ГС). Аварийный выпуск шасси производится сжатым азотом. Принципиальная схема и состав системы уборки-выпуска шасси показаны на чертеже. Гидравлическая часть системы для правой опоры (идентичная левой опоре) на схеме она не показана. Два электрогидрокрана управляют уборкой-выпуском шасси: кран 34 открытием и закрытием створок ниш, кран 35 - уборкой и выпуском опор. При этом краны соединяют в нужный момент линии открытия или закрытия створок ниш и линии уборки или выпуска опор с магистралью нагнетания гидросистемы самолета, одновременно соединяя противоположные линии с магистралью слива. В обесточенном состоянии линии открытия и закрытия створок и линии уборки и выпуска опор закольцовываются и сообщаются с магистралью слива. Если уровень рабочей жидкости (масла) в баке 1ГC ниже минимально допустимого, специальное реле отключает электроцепь питания электрогидрокранов на уборку шасси. Управление уборкой-выпуском шасси осуществляется из передней кабины краном-переключателем. Челночные клапаны изолируют основную (гидравлическую) систему выпуска шасси от аварийной (пневматической). Это обеспечивает выпуск шасси от той или иной системы без перетекания масла в пневматическую систему, а азота – в гидравлическую. Цилиндры створок и подъемники являются исполнительными агрегатами системы уборки и выпуска шасси. Механизмы аварийного выпуска шасси совместно с электропневмоклапанами 30, 29 обеспечивают включение аварийной системы и последовательную подачу азота на открытие створок ниш, а за тем на выпуск опор самолета. 6 Двухсторонние дроссели обеспечивают заданную скорость открытия створок ниш и выпуска опор самолета, а также предотвращают забросы давления в сливной магистрали гидросистемы. Выпуск шасси: Для выпуска шасси ручка переключателя ставится в положение ВЫПУЩЕНО. Кран створок переключается на выпуск створок и соединяет нагнетающую магистраль гидросистемы с линией выпуска, а линию уборки со сливом. К электрогидравлическому крану опор электропитание не подводится, т.к. цепь разомкнута концевыми выключателями. Из крана створок масло под давлением поступает: • в замки убранного положения передних фюзеляжных створок и створки передней ниши - замки отпираются • в цилиндры створок ниш - створки ниш открываются (в цилиндрах задних фюзеляжных створок предварительно отпираются замки). В начале открытия створок КВ размыкают электроцепь сигнализации убранного положения шасси и на мнемокадре ППС КИСС загораются зеленые сигналы каждой опоры шасси в проблесковом режиме (после постановки опоры на замок выпущенного положения сигнал соответствующей опоры из проблескового режима переходит в постоянный режим высвечивания). В конце открытия створок КВ замыкают электроцепь питания крана опор. Кран переключается на выпуск и соединяет нагнетающую магистраль гидросистемы с линией выпуска опор, а линию уборки - со сливом. Из крана опор масло под давлением поступает: • в замки убранного положения опор - замки отпираются • в замки выпущенного положения основных опор - замки остаются в том же положении (крюки полностью открыты) • в подъемники опор - опоры выпускаются и в выпущенном положении запираются замками (передняя опора - цанговыми замками подкосаподъемника). В конце выпуска, когда все опоры встанут на замки, КВ замыкают 7 электроцепь сигнализации выпущенного положения шасси, и на мнемокадре ППС КИСС сигнал соответствующей опоры загорается в постоянном режиме высвечивания. Одновременно КВ замыкают электроцепь внешней сигнализации положения шасси. При этом на приборных досках в кабинах высветится сигнальный сектор ШАССИ ВЫПУЩЕНО. Аварийный выпуск шасси производится из любой кабины. При этом положение переключателя безразлично, т.к. при аварийном выпуске линии уборки и выпуска обесточиваются, и противоположные полости гидроагрегатов шасси будут соединены с линией слива. В этом случае золотники кранов опор и створок займут положение, обеспечивающее отвод масла из агрегатов системы в магистраль слива. Уборка шасси: Для уборки шасси ручка переключателя ставится в положение УБРАНО. Электросигнал проходит через КВ замков убранного положения створок, кран опор переключателя на уборку шасси и сообщает нагнетающую магистраль гидросистемы с линией уборки шасси, а линию выпуска - со сливом. Из крана опор масло под давлением поступает: • в цилиндр автотоматического торможения - колеса основных опор затормаживаются. • в замки убранного положения основных и передней опор - штыки замков убираются в цилиндры, а из противоположных полостей цилиндров масло выдавливается в сливную магистраль через кран опор. Замки подготовлены к закрытию: • в полости уборки замков выпущенного положения основных опор замки открываются • в полости уборки подъемников основных опор и подкоса-подъемника передней опоры открывается цанговый замок подкоса-подъемника, все опоры убираются, масло из противоположных полостей подъемников 8 сливается в магистраль через кран опор в полости уборки подъемников 34 основных опор и подкоса-подъемника передней опоры открывается цанговый замок подкоса-подъемника, все опоры убираются, масло из противоположных полостей подъемников сливается в магистраль через кран опор. В начале уборки шасси КВ размыкают электроцепь сигнализации выпущенного положения опор. На мнемокадрах ППС КИСС зеленые сигналы выпущенного положения из постоянного режима высвечивания переходят в проблесковый режим, до постановки створок каждой опоры на замок убранного положения. КВ размыкают цепь внешней сигнализации положения шасси. Гаснут сигнальные сектора ШАССИ ВЫПУЩЕНО. Когда все три опоры полностью уберутся и встанут на замки убранного положения, последовательно соединенные КВ замков убранного положения опор замкнут электроцепь и пропустят сигнал на переключение крана створок в положение закрытия створок. Масло под давлением поступает в цилиндры створок ниш и в замки убранного положения передних фюзеляжных створок, и в цилиндр створки передней ниши - замки цилиндров отпираются, створки закрываются и запираются замками закрытого положения. После закрытия створок КВ размыкают электроцепь питания кранов опор и створок - краны обесточиваются, их золотники перемещаются в нейтральное положение, закольцовывают линии уборки и выпуска опор, закрытия и открытия створок, и соединяет их со сливом. 9 Выбор рабочего давления. Для современных гидравлических систем характерно повышение их мощности, что обусловлено непрерывным увеличением усилий, требуемых для приведения в действие отдельных потребителей гидравлической энергии, и увеличении числа потребителей. Повышение отказобезопасности при этом можно получить путем увеличения различных коэффициентов запаса, а также резервированием элементов, что приводит к увеличению массы системы. Повышение номинального уровня рабочего давления в авиационных гидросистемах стало традиционным путем повышения энергонапряженности системы и, стало быть, снижения массы и объема ее агрегатов. Максимальная величина рабочего давления ограничивается возможностями обеспечения надежного уплотнения. Кроме того, трубопроводы нагнетания, изготовленные из титановых сплавов, помимо прямого уменьшения массы системы, влияют и на повышение уровня оптимального давления, которое в гидросистемах существующих самолетов уже составляет 28 и 35 МПа. На основе вышеизложенного и учитвая, что прототип – сверхзвуковой маневренный истребитель, имеет высокие требования по маневренности, управляемости и надежности и исходя из этого выбираем максимальное рабочее давление в гидросистеме 28МПа. 10 Выбор рабочей жидкости. Основное назначение рабочей жидкости гидросистемы состоит в переда энергии от источника питания к исполнительным механизмам. Одновременно она смазывает трущиеся гидравлические агрегаты и снимает накопившиеся тепловые напряжения в элементах системы. Рабочая гидравлическая жидкость является внутренней средой, в которой работают все устройства и элементы гидропривода, что определяет ее важность и эффективность работы системы. Идеальных рабочих жидкостей, обладающих характеристиками, не зависящими от времени, температуры, внешних и внутренних условий эксплуатации, не существует Рабочими телами гидравлических систем являются жидкости. С развитием техники растут мощности, повышается температурный режим, ужесточаются условия эксплуатации жидкости. Рабочие жидкости современных самолетов должны удовлетворять следующим требованиям: - вязкость должна незначительно изменяться с изменением температуры; - обладать хорошими смазывающими свойствами; - не изменять структуру при механических воздействиях и высоких температурах; - иметь малую упругость насыщенных паров; - обладать высокой температурой кипения и воспламенения. АМГ -10: Аббревиатура АМГ-10 расшифровывается как «авиационное масло, гидравлическое, с коэффициентом вязкости 10». Внешне оно выглядит как вязкая прозрачная жидкость, имеющая красноватый оттенок. 11 Изготавливается АМГ-10 из фракции, с низкой температурой застывания. Получают её путём гидрокрекинга насыщенной парафинами нефти, из содержащихся в её составе алициклических углеводородов - нафтена и изопарафина. В состав получаемого в результате гидрокрекинга масла добавляются загустители, для придания большей вязкости, уменьшения текучести и испаряемости в процессе эксплуатации. Характерный красный оттенок АМГ-10 приобретает благодаря особому органическому красителю. Он не оказывает никакого влияния на технические или химические характеристики смазывающей жидкости. Краситель служит лишь для идентификации данного нефтепродукта, что исключает вероятность его случайного смешения с другими маслами. Кроме того, в состав масла АМГ10 входят присадки-антиокислители. Они необходимы для предотвращения снижения его технических характеристик в процессе эксплуатации. Под воздействием повышенных температур, возникающих в результате трения деталей смазываемых узлов, начинается активный процесс окисления углеводородов, составляющих основу машинных масел. В результате их рабочие свойства могут значительно снижаться. Антиокислительные присадки не дают молекулам кислорода вступать во взаимодействие с молекулами алициклических углеводородов масла, и понижать его качество. При хранении на дне ёмкости с АМГ-10 не образуется осадок. Закипает масло при to +210ºC., а замерзает при -70ºC.Вязкость вещества сравнительно невысока и составляет: При 100ºC. - 4,6 сантистокса. При 20ºC. - 21 сантистокс. При -50ºC. вязкость резко повышается, достигая показателя в 1250 сантистоксов. Плотность АМГ-10 при комнатной температуре составляет 0,83 кг в 1 литре. Соответственно, его плотность ниже, чем у трансформаторных, и многих других минеральных сортов масел. Допускается его применение в узлах гидросистем, создающих давление до 230 кг на кв. см. 12 Технические характеристики у масла АМГ-10, таким образом, неплохие. Очень важным показателем качества подобных продуктов является, помимо всего прочего, процент содержания воды и разного рода примесей. В средстве АМГ-10 такие компоненты полностью отсутствуют. К плюсам этого масла также можно отнести минимальное изменение вязкости во всем диапазоне эксплуатационных температур. Также достоинствами этого продукта считаются: высокая механическая стабильность; длительный срок службы; отличная фильтруемость. Консистенция у АМГ-10 абсолютно однородная и стабильная. Для авиационного масла показатель этот немаловажный. В настоящее время на рынке появилось очень много новых, усовершенствованных рабочих жидкостей, предназначенных для гидравлических систем воздушного и наземного транспорта. Однако АМГ-10, выпуском которого предприятия занимались еще в советские времена, по-прежнему остается продуктом относительно востребованным. Масло «Гидроникойл FH-51» Гидравлическая жидкость ГИДРОНИКОЙЛ FH-51 (FH-51) производства фирмы NYCO (Франция) является физико-химическим, техническим и эксплуатационным характеристикам аналогом гидравлической жидкости АМГ-10 ГОСТ 6794. Она представляет собой минеральную основу - смесь нефтяной фракции с добавками загущающей, антиокислительной и противоизносной присадок и красителя. Жидкость FH-51 поставляется фирмой NYCO по спецификации AIR 3520/B (Франция), одобрена на соответствие спецификациями MIL-H-5606F Департамента воздушных сил США, DEF STAN 91-48/1 Управления по гарантии качества Министерства обороны Великобритании и соответствует нормам технических требований ГОСТ 6794 на рабочую жидкость АМГ-10 (гидравлическое масло АМГ-10). Основные физико-химические характеристики жидкости FH-51 приведены в 13 таблице 1. Жидкость FH-51 смешивается с жидкостью АМГ-10 в любых соотношениях. Температурный интервал использования рабочей жидкости FH-51 и ее смесей с жидкостью АМГ-10 от минус 60 ºC до плюс 125 ºC в контакте с воздухом или азотом (ГОСТ 9293) с непродолжительными перегревами до 150 ºC в контакте только с азотом при давлении в гидросистеме до 28 МПа (280 кгс/см2). 7-50С-3 Гидравлическое масло 7-50С-3 является рабочей жидкостью, составленной путём смешения органического диэфира, полииалкилсилоксановых олигомеров с веществом, ингибирующим процесс окисления. Также в состав вводят добавку, придающую ему противоизносные качества. В состав жидкости не вводятся полимерные загущающие вещества. Это позволяет жидкости быть устойчивой к деструктивным процессам и понижению вязкостных свойств в ходе работы. Также в ней отсутствуют вода, органические кислоты и щёлочи. Внешне РЖ 7-50С-3 представляет собой прозрачную жёлтую жидкость, слегка опалесцирующую при -45 °С. Допускается помутнение жидкости при похолодании до -50 °С. Спецификация масла гидравлического 7-50С-3 проводится по ГОСТ 20734-75.При эксплуатации масла при давлении в системе не выше 210 атм оно может работать длительно в диапазоне температур от -60 °С до +175 °С. Масло 7-50С-3 сохраняет свои эксплуатационные качества при кратковременном повышении температуры до +200 °С. Синтетическую РЖ 7-50С-3 с успехом используют в качестве альтернативы маслу АМГ-10, имеющему минеральную основу. В сравнении с АМГ-10 данный продукт обладает большей смазывающей способностью, меньшей пожароопасностью, менее выраженной способностью к разрушению состава. 14 В отличие от АМГ-10, жидкость 7-50С-3 не образует смол и не коксуется при высоких температурах. АСГИМ (авиационное синтетическое гидравлическое масло) Первая полностью синтетическая отечественная рабочая жидкость с вязкостью 9 мм2/с при 50 °С, разработанная на основе полиальфаолефинов, содержащая (загущающую, усовершенствованный антиокислительную, пакет функциональных противоизносную, и присадок антипенную присадки, ингибитор коррозии, краситель и другие. На диаграммах приведено сравнение эксплуатационных свойств АСГИМ и АМГ-10 (по данным ЦИАМ). Видно, что АСГИМ превосходит АМГ-10 по устойчивости к механической деструкции (в 1,5-2 раза меньше изменение вязкости после испытания на УЗДН), термоокислительной стабильности (в 7 раз меньше изменение вязкости после окисления), пожаровзрывобезопасности (на 300 °С выше температура вспышки) и по испаряемости (в 2-4 раза). 15 По результатам исследований ЦИАМ установлено, что АСГИМ значительно превосходит зарубежные аналоги FH-2 и FH-42 по вязкостно-температурной характеристике. Для России, часть которой находится за полярным кругом, показатели, отвечающие за безопасность работы в полярных условиях, особенно важны. Так, обладая вязкость 9 мм2/с при 50 °С, АСГИМ на порядок превосходит свой зарубежный аналог FH-2 по вязкости при минус 60 °С. Более того, по этому показателю АСГИМ превосходит и масло FH-42, специально разработанное для работы в северных условиях. По гидролитической стабильности масло АСГИМ превосходит зарубежные аналоги (меньшее изменение кинематической вязкости и лучшее значение реакции водного слоя). 16 Таким образом, созданное отечественное авиационное синтетическое масло АСГИМ позволяет повысить надежность эксплуатации авиатехники. Проделанная работа — это шаг вперед в деле обеспечения авиатехники высококачественными отечественными маслами. Необходимо и дальше продолжать работы по разработке новых отечественных смазочных материалов, которые по эксплуатационным свойствам превосходили бы зарубежные аналоги, способствуя повышению конкурентоспособности российской авиатехники на мировом рынке. 17 Итог: В ходе сравнительной оценки эксплуатационных свойств гидравлических масел представленных марок, могу сделать вывод, что все жидкости соответствуют высокому стандарту качества и могут быть используемы на данном типе ЛА. В целом считаю, что целесообразней использовать масло АСГИМ т.к. плюсами этого масла является то, что гидравлическая жидкость обеспечивает более продолжительную работоспособность насоса в отличии от масел других марок. В отличи от АМГ-10 масло АСГИМ сохраняет свои характеристики в пределах допустимых норм в течении долгосрочного периода эксплуатации и не требует дополнительной замены. Стендовые испытания данного масла показывают, что оно способно обеспечивать стабильную работу насоса при более жестких температурных условиях по сравнению с другими жидкостями. Следует отметить, что при длительной эксплуатации ЛА в зонах повышенных климатических температур, а также в зоне ведения боевых действий, предпочтительнее применять масло 7-50С-3 т.к. из-за высокой верхней границы допустимых температур оно является менее пожароопасным. 18 Расчёт гидроцилиндра. Расчет нагрузок на шток цилиндра: Плечо действия усилия на шток: h = c sin ( + ) hmax = c sin( + ) = 740( мм) h min = 468,37( мм) Скоростной напор: q= V 2 ; 2 Плотность воздуха, кг/м: = 1,29, Скорость полета на посадке, км/ч: V=300, м/с V=83,3 тогда получаем: q= V 2 2 = 1,29 83,32 1 1 6 = 0,00045 2 10 9,81 Шарнирный момент от скоростного напора: Mq = C x S q b : S = 0.7 106 ( мм) 2 - площадь шасси; = 35 ; b = 1029 (мм) – радиус приложения аэродинамических сил; C x = 1 – коэффициент лобового сопротивления шасси; Mq = C x S q b = 141322,68(кгс мм) Mqmin = 0 Шарнирный момент от веса шасси: 19 Mq = G n y r cos ; G = 333(кгс) - вес передней опоры шасси; n y = 1 - перегрузка при выпуске шасси; r = 1350( мм) ; Mg = 407292.3(кгс мм) Mqmin = 445054,5(кгс мм) Суммарный шарнирный момент: M= 1 (Mq + Mg ) ; M = 565852.7(кгс мм) M min = 458819,07(кгс мм) = 0.97 - механический КПД системы; Усилие действующие на шток: M R = ; h Rmax = 1170,08(кгс) Rmin = 620,2(кгс) Максимальное усилие в убранном положение: -от аэродинамических сил: Rqu = qmn S r =; h -от веса при отрицательной перегрузке: Rgu = G n ymn r h ; 20 Расчёт диаметров поршня и штока Максимальное развиваемое усилие на выпуск при неподвижном штоке: Rmax = R k r ; kr - необходимый определенный запас по усилию Rmax = R k r = 1755 Pn Rmax 4 Pu 4 ; 2 Pn Pu Pu Pn − − Pn 4 4 4 4 + Pu 4 4 Ru max + Диаметр поршня: D = Диаметр штока: d = Pn P D2 − u D 2 − Ru max 4 4 ; Pn 4 Рабочая площадь поршня цилиндра: Рабочая площадь поршня цилиндра на выпуск: f v = Рабочая площадь цилиндра на уборку: f u = 4 ( D2 4 = 31,1(см 2 ) ; ) D 2 − d 2 = 22,31(см 2 ) ; Окончательно: Диаметр поршня округляется до большего, а диамерт штока – до меньшего из стандартизованных значений по ОСТ103631-83. Это необходимо сделать для нормальной работы уплотнений, также имеющих стандартные размеры. D = 63 (мм); d = 32 (мм) Определение конструктивных параметров гидроцилиндра Материал конструкции выбираем - сталь 30ХГСА. Переписываем требуемые 21 нам характеристики: Предел прочности b ,(МПа) 1100 Запас прочности ( nb ) 3,5 Предел прочности при срезе и кручении: b = 0.63 b ; b = 0.63 1100 = 693(МПа) Предел прочности при смятии: sm = 0.65 b ; sm = 0.65 1100 = 715(МПа) Допускаемые напряжения растяжения: bd = bd = b ; nb b = nb 1100 = 314,3( МПа) 3,5 Допускаемые напряжения среза: bd = bd = b nb b nb ; = 693 = 198( МПа) 3,5 Допускаемые напряжения смятия: smd = smd = sm nb sm nb ; = 715 = 204,3( МПа) 3,5 Максимальное давление в гильзе: 22 Pnr = 1.2 Pnmzx = 33,6(МПа) ; Максимальное расчётное сжимающее усилие на шток: D2 Rs = Pnr − Pb D 2 − d 2 4 4 ) ; D2 Rs = Pnr − Pb D 2 − d 2 4 4 = 10,577 103 (кгс) ) = (33,6 3.144 63 ( ( 2 − 0.5 3.14 (632 − 32 2 ) = 103530.43( H ) 4 Максимальное расчётное растягивающие усилие на шток: Rrt = Pnr Rrt = Pnr 4 ( ) d2 ) d2 D − d − Pb 2 ( 2 D 2 − d 2 − Pb 4 = 7,879 103 (кгс) 4 4 ; = (33.6 3.14 3.14 32 2 (632 − 32 2 ) − 0.5 ) = 77275,4( Н ) 4 4 Расчёт узлов крепления Выбор размеров проушин: Шарнирные подшипники для проушин узлов крепления выбираются по действующей максимальной нагрузке. При расчете необходимо учесть коэффициент безопасности: f b = 2; RS f b = 21154(кгс) По таблице параметров шарнирных подшипников (ГОСТ 3635-78) выбираем подшипник с допускаемой нагрузкой, большей чем 21154(кгс). Исходя из значения получившейся у нас нагрузки, выбираем подшипник ШС35Ю. 23 Выписываем его основные параметры: Dbn = 35( мм) - диаметр болта; du = 55( мм) - внутренний диаметр проушины; hu = 20( мм) - толщина проушины; hp = 25( мм) - ширина внутренней обоймы подшипника; rp1 = 1.5( мм) - радиус скругления кромки наружной обоймы подшипника; rp2 = 0.5( мм) - радиус скругления кромки внутренней обоймы подшипника. Макс. диаметр соединительной резьбы ушкового наконечника: Dst v = d 2 − 4 Rrt = 48,265( мм) ; bd Bu = 1.4 d u ; Bu = 1.4 55 = 77( мм) ; lud = 0.45 Bu ; lud = 0.45 77 = 34,65( мм) lus = 0.52 Bu ; lus = 0.52 77 = 40,04( мм) Диаметр перемычки проушины: d per = Dru − 2,2 = 36 − 2,2 = 33,8( мм) ; Высота гайки: l15 = 0.3 Dru = 0,3 36 = 11( мм) ; Для правой проушины ушкового наконечника угол: Bu − d per 2 2 = −a sin lus 180 180 77 − 33 . 8 = −409 sin = −29,7( град) ; 2 3.14 40.01 Расчёт проушин на разрыв: Эксплуатационное напряжение: = Rrt 7,879 103 = = 18(кгм / мм 2 ) ; (Bu − d u ) hu (77 − 55) 20 a b Опытный коэффициент: k u = 0.56 + 0.46 − 0.1 H = 0,88 , где d 24 a=b= Bu d u 77 55 − = − = 11 , H = Bu , d = d u ; 2 2 2 2 Опытный коэффициент: k y = 1 + 0.00095 = 0,972 ; Разрушающее напряжение: raz = k u k b = 0,88 0,972 112 ,2 = 95,93 ; Допускаемое напряжение: ud = raz nb = 95,93 = 27,41(кгс / мм 2 ) ; 3,5 Эксплуатационное напряжение = 18(кгс / мм 2 ) : ud , следовательно, условие прочности выполняется. Расчёт проушин на смятие: Эксплуатационное напряжение: = Rs 10,577 103 = = 11,31 кгс / мм 2 d u (hu − 2 rp1 ) 55 (20 − 2 1,5) ( ) Допускаемое напряжение на смятие для пар «подшипник-проушина» и «подшипник-болт»: smd = 20 .429 (кгс / мм 2 ) smd , следовательно, условие прочности выполняется. 25 Список литературы 1. Справочник по сопротивлению материалов / Писаренко Г. С., Яковлев А. П., Матвеев В.В., Отв. ред. Писаренко Г.С. – 2-е изд., перераб. и доп. – Киев: Наук. думка, 1988.-736 с. 2. Проектирование конструкций самолётов / Гребеньков О.А., Гоголин В.П., Осокин А.И., Снигирев В.Ф., Шатаев В.Г., Под ред. проф. Гребенькова О.А. Казань: Изд-во Казан. гос. техн. ун-та, 1999. – 320 с. 3. Марочник сталей и сплавов / Сорокин В.Г., Волосникова А.В., Вяткин С.А. и др.; Под общ. ред. Сорокина В.Г. – М.: Машиностроение, 1989. – 640 с. 4. Орлов П.И. Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн. 2. Под ред. П.Н.Учаева. – 3-е изд., исправл. – М.: Машиностроение, 1988. – 544 с.: ил. 5. Шульженко М.Н. Конструкция самолетов / М.Н. Шульженко - 3-е изд., перераб. и доп. – М.: Машиностроение, 1971.- 416 с. 6. Макушин С.А. Сравнительная оценка современных рабочих жидкостей для авиационных гидравлических систем 7. В.И. Петровичев «Расчет неследящего гидропривода самолёта», М. МАИ, 2001 г. 26