15-56 от 15.06.2017г. Методика сокращения издержек на ремонт техники в РК

advertisement

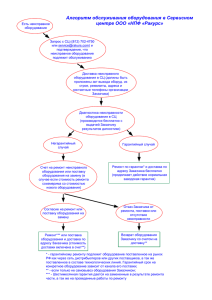

РЕГЛАМЕНТ № 15-56 Методика сокращения издержек на ремонт техники в РК 15 июня 2017 г. Содержание №п\п Наименование Стр. 1 Общая часть 1 2 Расчет затрат на техническое обслуживание (ТО) и ремонт ТС 2 2.1 Расчет времени проведения ТО и ремонта ТС. Расчет 2 численности и ФЗП ремонтных рабочих 2.2 Расчет затрат на материалы 5 2.3 Расчет затрат на запчасти для текущего ремонта 6 2.4 Затраты на выполнение производственной программы по ТО и 6 ТР для ТС 3 Основные принципы организации ремонта, позволяющие снизить 6 издержки на ремонт ТС 4 Блок – схема управления издержками 9 1. Общая часть Управление издержками – это умение экономить ресурсы и получать от них максимальную отдачу. Организация ремонтов на основе аналитических инструментов планирования и анализа спроса в технике (ТС) позволит снизить издержки на ремонт техники (ТС – транспортные средства): – за счет своевременного и в полном объеме выполнения планового технического обслуживания и ремонтных работ и исключения аварийных отказов ТС; – за счет использования системы учета затрат и принятия решений на основе план – факторного анализа месячных показателей и издержек. РК Компании, имеющими в управлении ТС, необходимо управлять издержками, в том числе сокращать издержки на ремонт ТС. Необходимо сформировать минимально – необходимый резервный и ремонтный фонд ТС, вести учет и анализ плановых и фактических затрат на ТО, ТР, КР техники, др. регламентных работ, определить нормативы отчислений в размерах, базой исчисления которых является балансовая стоимость ТС . Факторами, влияющими на планирование затрат по статье «ТО и ТР», являются модификация ТС, цены на запчасти и комплектующие, срок эксплуатации ТС, условия эксплуатации, природные - климатические условия. 1 Затраты на техническое обслуживание (ТО) и текущий ремонт (ТР) относятся к прямым затратам и включают непосредственно в себестоимость единицы транспортной продукции, услуги. В то же время величина прямых затрат зависит от изменения общего пробега автомобилей и потому являются переменной, рассчитываются на 1 км пробега. Методика сокращения затрат на выполнение работ по техническому обслуживанию и ремонту ТС включает в себя перечень затрат на выполнение ежедневного обслуживания (ЕО), сезонного обслуживания (СО), технического обслуживания (ТО-1, ТО-2), текущего ремонта (ТР), а также кап. ремонта агрегатов (В случае отсутствия собственных ресурсов, выполняется специализированными предприятиями), прицепов, автомобилей и др. ТС, которые производятся за счет средств амортизационного фонда, а также затрат на ТО и ремонт ТС собственными силами РК, имеющими на балансе ТС. Основные статьи затрат, учитываемые при ТО и ремонте техники: затраты на персонал (заработная плата и премии водителей и рабочих, осуществляющих текущий ремонт и занятых на проведение ТО); отчисления от зарплаты на соц. нужды; затраты на основные и вспомогательные материалы, спец. жидкости, смазочные материалы и запасные части, используемые в процессе ТО и ремонта ТС; затраты на содержание и ремонт оборудования, используемого для ТО и ремонта ТС; затраты на эл. энергию при проведении ТО и ремонта; затраты на аренду помещений, оборудования и прочих необходимых для процесса осуществления ТО и ТР активов; амортизационные отчисления по ТС и основным производственным фондам (в зависимости от учетной политики РК принимается нормативная или ускоренная амортизация); лизинговые платежи за ТС и оборудование для ремонта (при наличии договоров лизинга); общепроизводственные, управленческие, административные, коммерческие расходы; прочие затраты; налоги. 2. Расчет затрат на техническое обслуживание (ТО) и ремонт ТС 2.1. Расчет времени проведения ТО и ремонта ТС. Расчет численности и ФЗП ремонтных рабочих. Для ремонтных рабочих рекомендуется использовать сдельную или частично сдельную систему оплаты труда. (В виду отсутствия постоянного объема работ, постоянства в финансировании закупки запасных частей и ГСМ, разобщенности парка техники, заработная плата сотрудников, рассчитанная 2 подобным образом, не позволит соответствующей квалификации). сформировать штат ремонтников Расчет количества ремонтного персонала определяется исходя из объемов графиков ТО и ремонта ТС в условиях РК в расчете на конкретное количество транспорта, имеющегося в РК и востребованного, согласно производственной программе. Общее время на ремонт ТС в год рассчитывается по формуле: Время на ремонт ТС в год = Время на ТО и ремонт для каждой единице ТС где Время на ремонт ТС в год - суммарное время на ремонт всей техники РК в год (часы). (Время на ТО и ремонт для каждой единицы ТС, определяется из типовых норм времени на ремонт автомобилей и механизмов для каждой единицы) Количество ремонтных рабочих (Чя – явочная численность) составит: Чя = Время на ремонт ТС в год / Годовой фонд времени одного ремонтного рабочего С учетом непрерывного производства, которым предусматривается, что ТО и ремонты производятся в выходные и праздничные дни, предлагается использовать коэффициент перехода от явочной численности к списочной численности Кч = 1,12. Таким образом, с учетом Кч, количество ремонтных рабочих (Чс – списочная численность) составит: Чс = Чя х Кч ФЗП ремонтных рабочих рассчитывается по формуле: ФЗП р.р. = ЗПср. х Чс х РК х СН где ЗПср. – среднемесячная зарплата одного ремонтного рабочего, руб. РК – районный коэффициент. СН – северная надбавка. Тарифные коэффициенты ремонтных рабочих занятых на техническом обслуживании и ремонте ТС с нормальными условиями труда. Табл. 1 Разряды ремонтных I II III IV V VI рабочих Тарифный коэффициент 1,0 1,09 1,20 1,35 1,54 1,80 3 Средние разряды ремонтных рабочих устанавливаются по типам ТС и по видам воздействия на ТС (под воздействием имеется ввиду проведение ТО-2, ТО-1, ЕО, ТР). Виды воздействия на ТС ЕО ТО-1 ТО-2 ТР Табл. 2 Средний разряд ремонтных рабочих 1,1 2,5 3,1 3,6 Расчет ФЗП ремонтных рабочих проводится по следующим формулам: ремонтных рабочих занятых на ЕО: ФЗП ЕО = (Сср ЕО х ТЕО) / Кпт ремонтных рабочих занятых на ТО-1: ФЗП ТО-1 = (Сср ТО-2 х ТТО-1) / Кпт ремонтных рабочих занятых на ТО-2: ФЗП ТО-2 = Сср ТО-2 х (ТТО-2 + Tсо) / Кпт ремонтных рабочих занятых на ТР: ФЗП ТР = (Сср ТР х Ттр) / Кпт ремонтных рабочих занятых на всех видах ТО и ТР: ФЗП = ФЗП ТО-2 + ФЗП ТО-1 + ФЗП ТР , где: Сср ТО-2 – среднечасовая тарифная ставка ремонтного рабочего, занятого в ТО-2 (и т.д.) ТЕО – количество времени на проведение ЕО ТТО-1– количество времени на проведение ТО-1 ТТО-2 – количество времени на проведение ТО-2 (и т.д.), час. Tсо – количество времени на проведение сезонного обслуживания, час. Кпт – коэффициент роста производительности труда. На начальном этапе рекомендуется принять Кпт = 1, с последующим постепенным его увеличением по результатам работы ремонтных рабочих потребуется предусмотреть доплату за рост производительности труда. Расчет надбавок и доплат. Все виды и размеры надбавок и доплат стимулирующего характера определяют самостоятельно в пределах средств на оплату труда с учетом доходной части ремонтного подразделения. Доплаты за руководство бригадой бригадиром, не освобожденным от основной работы (ремонтные рабочие занятые на ТО, ТР). Процент доплат за руководство одной бригадой (Дбр.): – при численности до 10 чел. – 20%. Премии за перевыполнение количественных показателей и за качество работы: Пр = ФЗП /100 х 40, где 40% – премия; 4 Заработная плата ремонтных рабочих за отработанное время: ФЗП от.в. = ФЗП +∑ Дпр. + Пр Заработная плата за неотработанное время: ФЗП неот.в. = ФЗП от.в. / 100 х Пнеот.в. где Пнеот.в - процент зарплаты за неотработанное время. Пнеот.в = (До х 100 / (Дк – До)) + 1 где До – продолжительность оплачиваемого отпуска; Дк – количество календарных дней в году; Фонд заработной платы ремонтных рабочих ФЗП = ФЗП от.в. + ФЗП неот.в. Отчисления на социальные нужды: Осоц = (ФЗП х Псоц.от.) / 100 Фонд зарплаты ремонтных рабочих с отчислениями на социальные нужды: ФЗП с отч. = ФЗП + Осоц 2.2. Расчет затрат на материалы Расчет затрат на материалы по следующим формулам: – на ТО-2: М ТО-2 = НМ ТО-2 х NТО-2, где НМ ТО-2 – норма затрат на материалы для ТО-2; – на ТО-1: М ТО –1 = НМ ТО-1 х NТО-1, где НМ ТО-1 – норма затрат на материалы для ТО-1; – на ЕО: М ЕО = НМ ЕО х NЕО, где НМ ЕО – норма затрат на материалы для ЕО; – на ТР: МТР = (НМТР х Lобщ.) / 1000, где НМ ТР – норма затрат на материалы для ТР. – Где Nто-2 – количество номерных ТО, определяется по формуле Nто-2=L общ/Lто-2, где Lобщ-общий годовой пробег парка машин, км – Lто-2 – пробег до ТО-2, км. – Общий годовой пробег определяется по формуле: – L общ = Асп*Iсс*365*Ав, где – Асп – списочное количество техники, – Icc – среднесуточный пробег, км, – Ав- коэффициент выпуска техники на линию. – При этом, для техники, где работа ДВС учитывается в моточасах необходимо ввести переводные коэффициенты, когда один моточас работы специального оборудования приравнивается к пробегу: – для техники, смонтированной на автомобильных шасси, -25 км.; 5 – для техники, смонтированной на специальных колёсных шасси, колёсных тягачах, гусеничных транспортёров и тягачах, - 15 км.; – для техники на базе колёсных тракторов -10 км.; – для техники на базе гусеничных тракторов -10 км.; – Lобщ – общий годовой пробег. Итого затраты на материалы на ТО и ТР составляют: МТО, ТР = М ТО –2 + М ТО –1 + М ЕО + МТР 2.3. Расчет затрат на запчасти для текущего ремонта. Расчет затрат на запчасти проводится по формуле: ЗЧтр = ( НЗЧтр х Lобщ.) / 1000, где НЗЧтр – норма затрат на запчасти для текущего ремонта. 2.4. Затраты на выполнение производственной программы по ТО и ТР для ТС. З ТО, ТР = ФЗП с отч. + МТО, ТР + ЗЧтр 3. Основные принципы организации ремонта, позволяющие снизить издержки на ремонт ТС – Определение целесообразности ремонта и того, что ремонтируем с учетом того для выполнения каких объемов работ будет использоваться техника. – Планирование объемов ремонта ТС должно зависеть от плановой потребности Производства в ТС, а не от «пиковых» его потребностей с учетом финансовых возможностей и производственных планов. – Организация и выполнение планового регулярного проведения ЕО, ТО, ТР, КР транспорта. – Своевременное составление объективных дефектных ведомостей о состоянии ТС, подписанных ответственным компетентным должностным лицом (на которого возложена персональная ответственность), а не группой лиц. – Создание ЕБД (единая база данных) и учет в ЕБД движения (приход, расход, списание) ТС по каждой единице техники и видам ТС: - легковые автомобили; - автобусы, вахтовые автомобили; - грузовые (бортовые, самосвалы и седельные тягачи); - специальная техника общего назначения (автокраны, АТЗ, АЦ, БМ, вышки, АРС, погрузчики, ПАРМ, УДМ, экскаваторы, бульдозеры, катки, ЛП, трактора и др. дорожно-строительная техника; - гусеничные транспортёры и вездеходы (снегоболотоходы); - техника для обслуживания скважин и технологического оборудования. 6 Учет в ЕБД движения (приход, расход, списание) используемых материалов и запчастей, узлов и агрегатов по каждой единице ТС и видам ТС. – Учет в ЕБД дефектов, причин поломок, количества неисправностей, времени простоев, анализ причин. Принятие мер. Наличие плана – графика ТО, ТР, КР, ответственных должностных лиц за его своевременное и качественное исполнение. - Введение штатных единиц Оператор ЕБД – Унификация видов техники с целью снижения затрат на обслуживание и запчасти за счет меньшего количества наименований запчастей в сравнении с существующей ситуацией, с учетом специфики и зоны эксплуатации. Использование узлового ремонта для минимизации времени простоя ТС (в тех РК и ЛУ, где это возможно). Создание и использование оборотного фонда основных узлов и агрегатов, снятых с ТС при ремонте и восстановленных для дальнейшего применения. Использование специальных мобильных специалистов по ремонту (ремонтных бригад на подвижных рем.мастерских на автомобильных базовых шасси) для ремонта ТС, вышедшего из строя – целесообразно в регионах наличия большого количества ТС и частого выхода его из строя, например на ДНГКМ (регион Иркутск). Создание ремонтных подразделений в каждой РК, из расчёта: 15-17 ед. техники (используемой в постоянной работе) на одного слесаря – ремонтника. – Оснащение звеньев по ремонту (участков по ремонту) ТС в регионах присутствия Компании необходимыми ресурсами (ангарами, оборудованием, минимальным количеством материалов и запчастей, инструментом, сварочным оборудованием, шиномонтажным оборудованием, стендами по диагностике и ремонту топливной аппаратуры, ДВС, аппаратуры КИПиА, электрооборудования). – Максимальное использование возможностей в регионах для оборудования ангаров, боксов для ТС. – Использования индивидуальной системы подогрева ДВС для качественного пуска двигателей в работу – это позволит сохранить работоспособность двигателя и снизить количество отказов. Использование качественного топлива для заправки ТС – это позволит снизить количество отказов по причине исключения выхода из строя топливной аппаратуры. Организация жесткого контроля за качеством поставляемого топлива. – Использование механизма амортизационных отчислений (в том числе и ускоренной амортизации) для формирования источника ДС на ремонт и восстановление техники с учетом условий эксплуатации. Расчет износа ТС по каждой единице транспорта (в %): Износ = начисленная амортизация / первоначальная стоимость х 100% – Своевременный вывод ТС в консервацию при его неиспользовании в производственном процессе или не востребованности. – Разработка систем мотивации и стимулирования в части направления «Управление транспортом. Ремонт транспорта». Разработка критериев оценки 7 работы руководителей, водителей и рабочих ремонтных служб (участков) для их экономического стимулирования. – Разработка Алгоритма определения причин неисправности ТС (Определяется относительно конкретных узлов, механизмов, исходя из справочной литературы). – Разработка Алгоритма проведения ремонта ТС (Определяется относительно конкретных узлов, механизмов, исходя из технических схем и карт). – Оценка уровня запасов ТМЦ для ремонта (материалы, запчасти, оборудование, масла, смазки, спец. жидкости). Разработка нормативов: складского неснижаемого резерва комплектующих изделий, запчастей и материалов. расхода материалов на ТО, ТР. – Внедрение практики автономного обслуживания ТС для увеличения ответственности водителя, слесаря по ремонту ТС: предупредительное обслуживание: чистка, смазка, обслуживание, проверка – обеспечивается путем проверки по перечню в соответствии с картой (план-заданием) на обслуживание; предупредительный ремонт (поддержание работоспособного состояния); капремонт; аварийный ремонт; обучение водителей и ремонтных рабочих. – Оценка времени выполнения ТО, видов ремонтов, видов неисправностей. Разработка нормативов продолжительности ремонтов ТС. – Контроль состояния ТС по этапам: восстановление первоначального состояния; улучшение состояния (при необходимости и экономической целесообразности); поддержание работоспособного состояния. – Учет ежемесячных плановых и фактических показателей и затрат на ремонт ТС. – Проведение сравнительного анализа показателей затрат на ТО и Р в соотношении план-факт. – Оценка эффективности исполнения показателей, например: снижение количества аварийных ремонтов; снижение количества отказов после проведения ремонта; снижение ремонтного цикла по видам ремонтов. – Оценка эффективности затрат (структура и количество затрат) на проведение ТО и ремонтов ТС. – Принятие управленческих решений по результатам анализа показателей и издержек на ремонт ТС. 8 4. Блок – схема управления издержками Управление издержками Планирование Учет Контроль Анализ Оперативный мониторинг Оптимизация на основе управленческих решений Предварительный мониторинг На основе запланированных показателей Последующий мониторинг На основе совершенных операций 9