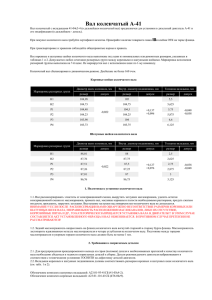

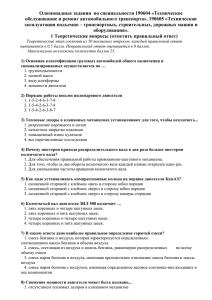

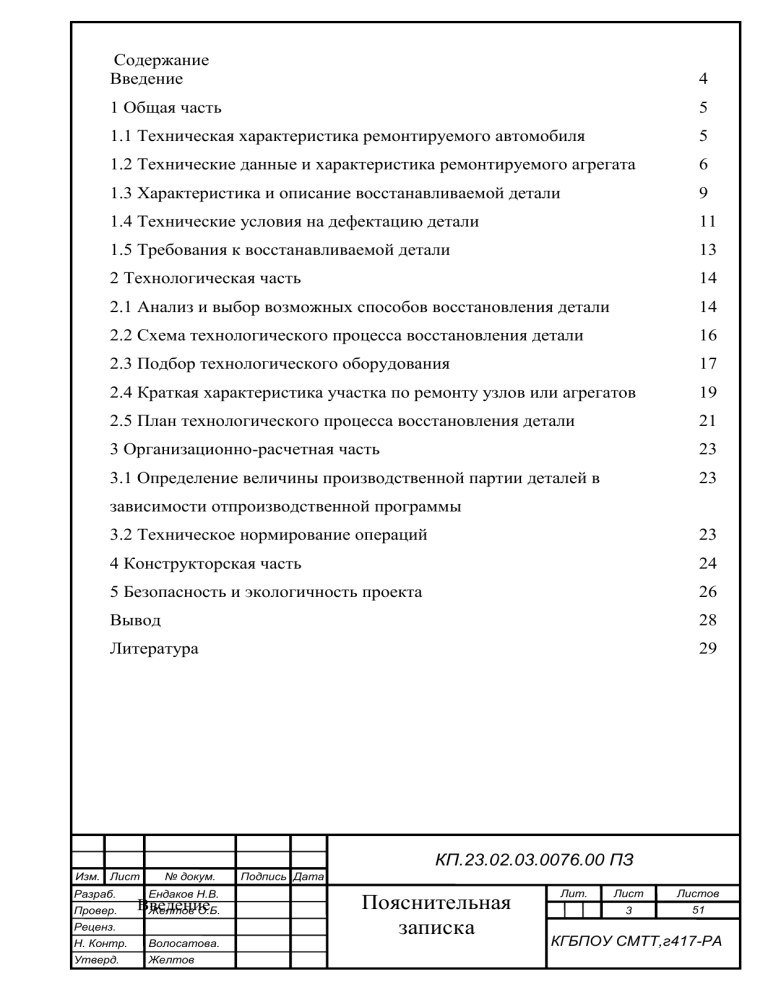

Содержание Введение 4 1 Общая часть 5 1.1 Техническая характеристика ремонтируемого автомобиля 5 1.2 Технические данные и характеристика ремонтируемого агрегата 6 1.3 Характеристика и описание восстанавливаемой детали 9 1.4 Технические условия на дефектацию детали 11 1.5 Требования к восстанавливаемой детали 13 2 Технологическая часть 14 2.1 Анализ и выбор возможных способов восстановления детали 14 2.2 Схема технологического процесса восстановления детали 16 2.3 Подбор технологического оборудования 17 2.4 Краткая характеристика участка по ремонту узлов или агрегатов 19 2.5 План технологического процесса восстановления детали 21 3 Организационно-расчетная часть 23 3.1 Определение величины производственной партии деталей в 23 зависимости отпроизводственной программы 3.2 Техническое нормирование операций 23 4 Конструкторская часть 24 5 Безопасность и экологичность проекта 26 Вывод 28 Литература 29 КП.23.02.03.0076.00 ПЗ Изм. Лист Разраб. Провер. № докум. Ендаков Н.В. Введение Желтов О.Б. Реценз. Н. Контр. Волосатова. Утверд. Желтов Подпись Дата Пояснительная записка Лит. Лист Листов 3 51 КГБПОУ СМТТ,г417-РА гррррр Ремонт автомобильного транспорта является объективной необходимостью, которая обусловлена техническими и экономическими причинами. Вопервых, потребности народного хозяйства в автомобилях частично удовлетворяются путем эксплуатации отремонтированных автомобилей. Во-вторых, ремонт обеспечивает дальнейшее использование тех элементов автомобилей, которые не полностью изношены. В результате сохраняется значительный объем прошлого труда. В-третьих, ремонт способствует экономии материа-лов, идущих на изготовление автомобилей. Передовые тенденции в развитии технологии ремонта автомобиля являются создания принципиально новых технологических процессов изготов-ления и ремонта деталей, узлов и агрегатов, обеспечивающих экономию раз-личных видов ресурсов, также комплексная автоматизация и механизация производства и ремонт и совершенствование систем управления технологи-ческими процессами. Производительность труда на автомобильном транспорте находится в прямой зависимости от технического состояния автомобилей, их готовности надёжно, качественно, экономично и безопасно осуществлять транспортный процесс.Для улучшения работы подвижного состава автомобильного транспорта важным является совершенствование организации и технологии его технического обслуживания и ремонта. Реализация этих организационно-технических мероприятий обеспечивается на основе современных достижений науки и техники в области технической эксплуатации автомобилей.Состояние автомобилей, в свою очередь зависит от организации, технологии и качества выполнения работ при их диагностировании, ТО, ремонте.Диагностирование является подсистемной информацией для управления производством, элементом самой системы ТО и ТР, подсистемой контроля качества выполненных работ и технического состояния автомобилей не только на АТП, но и за их пределами. Диагностирование способствует также уменьшению расхода топлива и загрязнения окружающей среды. Рациональной организацией ремонта считается такая, при которой обеспечиваются минимальные простои машин по техническим причинам (в том числе внутрисменные), при наименьших затратах труда, запасных частей, материалов. Формы и методы организации ремонта автомобилей выбираются в соответствии с конкретными условиями работы автотранспортного предприятия. Должны быть учтены: структура, состояние и оснащенность ремонтно-обслуживаю- щей базы, транспортные связи с ремонтными заводами, квалификация ремонтных рабочих, своевременность и полнота поставки по номенклатуре и количеству запасных частей и материалов на ремонтно-эксплуатационные нужды, наличие передвижных ремонтных мастерских. 1 Общая часть КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 4 1.1 Техническая характеристика ремонтируемого автомобиля Автомобиль КамАЗ-65225-43 Данный автомобиль предназначен для транспортировки полуприцепов по дороге различным покрытием. Рисунок 1- Седельный тягач КамАЗ-65225-43 Техническая характеристика седельного тягача КамАЗ-65225-43 Весовые параметры и нагрузка Масса снаряженная 11285кг Полная 33360кг Грузоподъемность 22075кг Двигатель Двигатель 740.632-400 дизельный с турбонаддувом Мощность двигателя кВт/л.с 294/400 Контрольный расход топливо, л 32л Максимальный крутящий момент 1766 Количество цилиндров 8 Трансмиссия Коробка передач механическая, шестнадцатиступенчатая Раздаточная коробка 2-ступенчатая механическая с блокируемым межосевым дифференциалом и пневматическим управлением КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 5 Кабина Количество дверей 2 Количество мест 3, с наличием спального места. Тип расположения Над двигателем Колёса и шины Колёсная формула 6х6 Тип колёс дисковые Тип шин пневматические, камерные Размер шин R20 Система питания Вид топлива Дизельное топливо Контрольный расход топлива, л 32л Объём бака 500л Тормозная система Тип пневматическая Тормозные механизмы Тормозные барабаны Электрооборудование Аккумуляторы 2х12/190 Напряжение 24В 1.2 Технические данные и характеристика агрегата. На автомобиль КамАЗ-65225-43 устанавливается дизельный двигатель с турбонаддувом 740.632-400 Техническая характеристика КамАЗ-65225-43 Двигатель 740.632-400 дизельный с турбонаддувом Мощность двигателя л.с./кВт 294/400 Масса двигателя 870кг Диаметр цилиндра 120мм Ход поршня 130мм Максимальный крутящий момент 1765Нм Количество цилиндров 8 КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 6 Размеры двигателя 1260×930×1045 Степень сжатия 17.9 Рисунок 2 - Продольный разрез двигателя 1 - топливный насос высокого давления (ТНВД); 2 - привод ТНВД; 3 - компрессор; 4 - фильтр тонкой очистки топлива; 5 - картер агрегатов; 6 - турбокомпрессор; 7 - маховик; 8 - картер маховика; 9 - картер масляный; 10 - пробка слива масла; 11 - желоб маслораспределительный; 12 - коленчатый вал; 13 - форсунка охлаждения поршня; 14 - масляный насос; 15 - гаситель крутильных колебаний; 16 - шкив коленчатого вала; 17 - вал распределительный; 18 - вентилятор с муфтой. К каждой шатунной шейке присоединяются два шатуна: один для правого и один для левого рядов цилиндров. Подвод масла к шатунным шейкам производится через отверстия в коренных шейках прямыми отверстиями. Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеется дополнительный съемный противовес, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой. Для восстановления двигателя предусмотрены четыре ремонтных размеров вкладышей. КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 7 Шатун стальной, кованый, стержень имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована сталебронзовая втулка, а в нижнюю установлены сменные вкладыши. Крышка нижней головки шатуна крепится с помощью гаек, навернутых на болты, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении. На крышке и стержне шатуна нанесены метки спаренности - трехзначные порядковые номера. Кроме того, на крышке шатуна выбит порядковый номер цилиндра. Маховик закреплен восемью болтами шатуна, изготовленными из легированной стали с двадцамигранной головкой, на заднем торце коленчатого вала и точно зафиксирован двумя штифтами и установочной втулкой. Поршень отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо. В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм. Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие. Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателях, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм. В запасные части поставляются поршни наибольшей высоты, поэтому во избежание возможного контакта между ними и головками цилиндров, в случае замены, необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину. Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму. На рабочую поверхность второго компрессионного 5 и маслосъемного колец 2 нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное". Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку недопустима. Маслосъемное кольцо коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца. КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 8 Рисунок 3-коленчатый вал 1 - передний торец коленчатого вала; 2 - шпонка; 3,6 - противовесы; 4 - шестерня привода масляного насоса; 5 - заглушка; 7 - распределительная шестерня; 8 - маслоотражатель; 9 -- установочный штифт; 10 - шпонка Коленчатый ваал имеет четыре шатунных шейки и пять коренных опор,связывают щоки. — шестерня с маслоотражателем распределительная. В передней части (носика) коленчатого вала выполнены отверстия используемые для установки полумуфты. В передней части хвостовика — два отверстия предназначенные для запрессовки штифтов фиксирующих маховик, осевое отверстие для опорного подшипника первичного вала коробки передач и резьбовые отверстия для болтов крепления маховика. 1.3 Характеристика и описание восстановливаемой детали Коленчатый вал заключается в восприятии усилия от поршней через шатуны и преобразует их в крутящий момент, который затем передается через маховик на трансмиссию.Коленчатый вал изготавливают из вывысокопрочной стали или чугуна и относится к классу «круглые стержни» Коленчатый ваал имеет четыре шатунных шейки и пять коренных опор,связывают щоки.Шатунные шейки вала изготовлены так,что имеют внутри полости, которые закрываются заглушками. Полости рассчитаны на дополнительную очистку масла посредством центробежных сил. Для уравновешивания центробежных сил на так называемом носке(переднем конце коленвала) и хвостике(заднем конце кончатый вала) установлены противовесы которые на щеках они выполнены вцелую с валом, а на носик напрессовываются в момент сборки и зафиксированы с помощью сегментной шмонки. На переднем конце коленчатого вала закреплена шестерня привода насоса масляного, она является ведущей, а на хвостовике (заднем конце) — шестерня с маслоотражателем распределительная. В передней части (носика) коленчатого вала выполнены отверстия используемые для установки полумуфты. В передней части хвостовика — два отверстия предназначенные для запрессовки штифтов фиксирующих маховик, осевое отверстие для опорного подшипника первичного вала коробки передач и резьбовые отверстия для болтов крепления маховика. Возможность осевых смещений исключается фиксацией вала с помощью четырех упорных сталеалюминиевых полуколец, которые устанавливаются в КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 9 выточки блока-картера двигателя и крышки коренной опоре. На задней части (на хвостовике), коленчатый вал уплотнен сальником запрессованным в картер маховика. Основные дефекты коленчатого вала: 1. Износ и задиры на поверхностях коренных и шатунных шеек 2. Износ торцевых поверхностей под упорные полукольца 3. Царапины на поверхности коренных и шатунных шеек 4. Прогиб 5. Трещины 6. Выработка и царапины на поверхности под сальник 7. Разрушение шпоночных пазов и посадочных мест под штифты и втулки 8. Разрушение резьбы в крепёжных отверстиях 1.4 Технологическиее условя на дефектацию коленчатого вала автомобиля КамАЗ-65225-43. Дефектация, восстановление коленчатых валов и контроль их после восстановления осуществляются на основании технических условий. КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 10 Таблица 1-Карта технических требований на дефектацию коленчатого вала. Деталь коленчатый вал двигателя КамАЗ-65225-43. Материал: высокоуглеродистая сталь. № детали: 40 сталь. Твердость: 40 HRC. Номер Возможные депозиции фекты на рисунке 1 2 3 Обломы, трещины на шейках, трещины на торце, креплении маховика и поверхности под манжету Изгиб вала Способ уста- Размер,мм новления дефекта и Номинальный средства контроля Лупа ЛИ-410, Дефектоскоп магнитный ПНД-70 Допустимый Браковать - Индикатор И 0,03 402, стойкаштатив Ш-11 4-8 Износ шейки Микрометр 105-0,14 под заднюю ма- гладкий МК нжету 125-1 - 0,05 104 КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Рекомендации по устраненнию дефектов Браковать при биении более 0,05мм Браковать при значении менее 104,00мм Лист 11 4 5 6 7 8 9 Износ коренных шеек по наружному диаметру - I ремонтного размера - II ремонтного размера - III ремонтного размера - IV ремонтного размера Микрометр рычажный МР 100 Износ шатунных шеек по наружному диаметру - I ремонтного размера - II ремонтного размера - III ремонтного размера - IV ремонтного размера Увеличение длины шатунных шеек Микрометр рычажный МР100 Нутромер 67+0,12 индикаторный НИ 50-100 67,42 Риски, задиры, износ торцов пятой коренной шейки под упорный подшипник - Ремонтного размера Износ отверстия под подшипник первичного вала коробки передач Износ шейки под передний противовес и шестерню привода масляного насоса Осмотр, 36,20,05 Штангенциркуль ШЦ11-160-0,05 36,28 95-0,015 94,5±0,011 94,0±0,011 94,980 - 93,5±0,011 - 93,0±0,011 - 80-0,013 79,98 79,5±0,0095 - 79,0±0,0095 - 78,5±0,0095 - 78,0±0,0095 - 36,5+0,05 36,58 Нутромер 52-0,023+0,008 52,02 индикаторный НИ 50-100 Микрометр 125+0,080+0,110 125,058 рычажный МР-150 КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Обработать до ремонтного размера Обработать до ремонтного рамера Преувеличение более чем на 67,42ммбраковать Обработать до ремонтного размера.Браковат ь при значение более 36,28 При значении более 52,02 ммбраковать Браковать при значении менее 52,02браковать Лист 12 Износ шейки под задний противовес и распределительную шестерню Износ шпоночного паза под передний противовес и шестерню масляного насоса Износ шпоночного паза под задний противовес и распределительную 10 11 12 Микрометр рычажный МР-125 105+0,070+0,095 105,045 При значении менее 105,045 ммбраковать Шаблон 6,01 6-0,055-0,010 мм 6,01 При значении более 6,01 ммбраковать Шаблон 8,01 8-0,065-0,015 мм 8,01 При значении более 8,01 ммбраковать 1.5 Требования к восстанавливаемой детали После восстановления коленчатые валы должны отвечать следующим тех ническими требованиям: -полости масляных каналов шатунных шеек должны быть абсолютно чистыми, нецелиндричность коренных и шатунных шеек не должна превышать 0,005 мм; -непараллельность образующих поверхностей шатунных и коренных шеек относительно общей оси крайних коренных шеек не должна превышать на длине шейки 0,020 (0,010) мм; -шероховатость поверхностей шатунных и коренных шеек должна соответствовать Ra = 0,32 (0,16) мкм; при установке валов на крайние коренные шейки, радиальное биение поверхностей должно быть не более: для КамАЗ — средней шейки 0,03 мм, второй и четвертой коренных шеек 0,015 мм, шеек под шестерню. КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 13 2 Технологическая часть. 2.1 Анализ и выбор возможных способов восстановления детали. В ходе эксплуатации у коленчатого вала возникают следующие дефекты: -Обломы, трещины. -Изгибвала -Износ шейки под заднюю манжету -Износ коренных шеек -Износ шатунных шеек -Риски, задиры -Износ отверстия под подшипник первичного вала коробки передач -Износ шейки под передний противовес и шестерню привода масляного насоса -Износ шейки под задний проивовес и распределительную шестерню -Износ шпоночного паза под передний противовес и шестерню масляног насоса Спообы устранения дефектов коленчатого вала: -Обломы, трещины-забраковывать. -Изгиб вала- правка под прессом. При биение больше чем 0,05 мм браковать. -Износ шейки под заднюю манжету- производится наплавка под слоем флюса с последующей обработкой. Обработатьь до ремонтного размера. -Риски, задиры- обработать до ремонтного размера.Браковать при значение более 36,28. Износ отверстия под подшипник первичного вала коробки передач- изношенные места посадки подшипников можно восстановить при помощи дополнителной втулки. Втулка запрессовывается в изношенное место посадки подшипника, затем втулка растачивается под рабочий размер подшипника. -Износ шейки под передний противовес и шестерню привода масляного насоса- производится наплавка под слоем флюса с последующей обработкой. -Износ шейки под задний противовес и распределительную шестреню- производится наплавка под слоем флюса, с пследующей обработкой. -Износ шпоночного паза под передний противовес и шестерню масляного насова- производится наплвка под слоем флюса с последующей обработкой под ремонтный размер. -Износ шпоночного паза под противовес и шестерню распределительнуюпроизводится наплавка под слоем флюса с последующей обработкой в ремонтный размер. -Износ коенных шатунных шеек- обработка шеек под ремонтный размер. Восстановление шатунных шеек: Шатунную шейку можно восстановить двумя способами: шлифовка под ремнтный размер, наплавка под слоем флюса АН 348 с последующей обработкой. Шлифовка под ремонтный размер: КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 14 Шейки коленчатого вала шлифуются на круглошлифовальных станках. В первую очередь шлифуются коренные шейки после установки коленчатого вала в центрах станка. Во вторую очередь шлифуются шатунные шейки. Для шлифования шатунных шеек коленчатый вал на станке устанавливается в центросместителях, обеспечивающих смещение оси вала на величину радиуса кривошипа, который имеет размер (60±0, 5) мм, и совмещение оси шатунных шеек с осью шпинделя станка. Шлифование начинается с первой шатунной шейки, для шлифования следующей шейки вал поворачивается на угол 90°. Все коренные и шатунные шейки шлифуются под один ремонтный размер. После шлифования шейки подвергают полировке в течение одной минуты на полировальных станках полировальной лентой ЭБ 220 или пастой ГОИ № 10. Наплавка под слоем флюса ан-3348а с последующей термообработкой. Наплавляю в этом случае пружинной проволкой II класса, либо проволкойи Нп=30ХГСА при режиме: напряжение дуги 25-30 В, ток 180-220 А, шаг наплавки 4-6 мм/об, скорость подачи проволки 1,6-2,1 м/мин при наплавке шатунных шеек. Термическую обработку после наплавки, необходимо применять проволку, обеспечивающую в наплавленном металле или 0,25-0,35% углерода или соответствующее количество легирующих элементов (при пониженном содержании углерода), что позволяет после термообработки получать твердость HRCЭ 50-65. Недостатки данного способа являетс то, что в наплавленном металле и околошовной зоне возникают внутрнние растягивающеие напряжения, являющиеся причиной снижения усталостной прочности восстанавливаемых валов. Выбираем метод путем шлифования, он более качественный и протой. Таким образом, на сегодняшний день коленчатые валы двигателя КамАЗ740 успешно ремонтируются в пределах своих ремонтных размеров путем шливования. Существуют 4 ремонтных размера. - I ремонтного размера 94,5±0,011 - II ремонтного размера 94,0±0,011 - III ремонтного размера 93,5±0,011 - IV ремонтного размера 93,0±0,011 КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 15 2.2 Схема технологических операций на устранение дефекта. Теаблица 2-Схема технологических операций на устранение дефекта шлифрвание шеек коренных. № Наименование Оборудование ПриспособИнструмент операСодержание ление, РабочИзмериции операции чий тельный 1 Моечная Ванна моечная, шкаф сушительПромыть ко- ный ленчатый вал, высушить 2 Расточная КруглошлифоШлифовальный станок вальный AMC-SCHOU Kкруг э46 2000U 3 Моечная Ванна моечная, 5% раствор Микрошкаф сушительсоды метр Промыть коле- ный натый вал после расточки,высушить 4 Шлифовальная КруглошлифоШлифовальный станок вальный AMC-SCHOU Kкруг э46 2000U 5 Контрольная Стол контролера Микрометр МикроПроизвести за- метр меры КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 16 2.3 Подбор технологического оборудования. Для востановления шатунных и коренных шеек методом под ремонтный размер используется круглошлифовальные станки для обработки коленчатых валов. Станки для шлифования кколенчатых валов: Рисунок 4 – Круглошлифовальный станок 3А423 Круглошлифовальный станок 3А423 предназначен для перешлифовки коренных и шатунных шеек коленвалов длиной до 1600 мм и весом до 130 кг, а также конических хвостовиков с уклоном до 3° коленчатых валов методом врезного шлифования при ручной подаче шлифовального круга. Станки 3А423 могут применяться на авторемонтных заводах и других предприятиях, занятых восстановлением коленчатых валов, осуществляющих ремонт двигателей внутреннего сгорания легковых и грузовых автомобилей, тракторов, минитракторов, мотоблоков и другой техники. Наличие верхнего поворотного стола дает возможность шлифовать конические хвостовики коленчатых валов с малой конусностью, а также другие конические детали. КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 17 Рисунок 5- Круглошлифовальный станок AMC-SCHOU K-2000U Станок для коленчатых валов AMC-SCHOU изготовлен из сверхпрочных отливок, чтобы гарантировать стабильность работы и высокую долговечность. Все подшипники имеют завышенные размеры, чтобы максимально повысить надежность. Антифрикционное (антискачковое) покрытие рабочих поверхностей узлов устраняет эффект прерывистой подачи при малых скоростях перемещения. Быстрая и точная работа станка обеспечена планшайбами с интегрированной системой регулирования в х направлениях. Угловое перемещение с шагом 30° и 72° с точностью +/-1" обеспечивает прекрасное регулирование при выполнении стандартных операций. Простота работы соединенных шариковинтовыми механизмами узлов, гарантирующих отсутствие обратной реакции при подаче круга, установка изделия для позиционирования шатунных шеек, занимающая секунды. Техническая характеристика станков. Таблица 2- Техническая характеристика станков. Данные станка: Станок 3А423 AMC-SCHOU K-2000U Длина коленвала(максимально) Максимальный двойной радиус кривошипа Максимальный вес вала 1550 мм 2190 мм 260 мм 280 мм 950 кг 1000 кг Мощность двигателя шлифовального шпинделя Мощность гидравлическикой станции Длина: 5,1 кВт 5,5 кВт 2,0 кВт 2,2 кВт 3800 мм 4795 мм Шиирина 2530 мм 2030 мм Высота: 1830 мм 1550 мм КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 18 Вес 5650 кг 5600 кг Балансировка коленчатого вала на станке 3А423 при шлифовании шатунных шеек осуществляется подвижными грузами на патронах. Выбираем шлифовальнный станок AMC-SCHOU K-2000U. Он обладает современными данными, дает точное обрабатывание детали, экономит существенно время и простота в работе. 2.4 Краткая характеристика участка по ремонту двигателей. Двигательный цех предназначен для выполнения ремонта двигателя и его комплектующих в основном путем замены неисправных деталей новыми или ранее отремонтированными. К основным функциям относятся ремонт и регулировка двигателей путем замены изношенных деталей. Так же там проводятся полировачные работы, расточки цилиндров двигателей, шлифовка коленчатых валов, моечные работы, сборка-разборка поршневой группы, сборка-разборка цилиндров, проверка системы смазки. На данный участок двигателя поступают снятые с машин и устанавливаются на стенды. На данном участке производится ремонт двигателей и обслуживание их, по замене деталей старых на новых или ранее отремонтируемых. На нём имеется различное оборудование, для различных процессов ремонта. А так же имеется стенд для притирки клапанов и стенд по обработки двигателей. Участок ремонта двигателей находится непосредственно на производственном комплексе, рядом с другими отделениями, зонами по техническому обслуживанию и ремонту автомобилей. КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 19 Рисунок 6- Планировка участка по ремонту двигателей Оборудование на данном участке: 1 — моечная установка для мойки блоков цилиндров; 2 — моечная ванна для деталей; 3 — станок для расточки цилиндров двигателей; 4 — станок для шлифовки коленчатого вала; 5 — слесарный верстак с пневматикой; 6 — инструментальная тумбочка; 7 — прибор для проверки и правки шатунов; 5 — шкаф для, хранения деталей шатунно-поршневой группы; 9 — прибор для определения упругости клапанов пружин и поршневых колец; 10 — стенд для прессовки поршневых пальцев; 11 — стеллаж для хранения приборов и приспособлений; 12 — станок для притирки клапанов; 13 — станок для шлифования клапанов; 14 — стенд для ремонта двигателей; 15 — шкаф для деталей газораспределительного механизма; 16 — стенд для обкатки и испытания компрессоров; 17 — стенд для сборки и разборки головок цилиндров двигателей; 18 — стенд для испытания масляных насосов и масляных фильтров; 19 — стеллаж для хранения масляных и водяных насосов и компрессоров; 20 — умывальник; 21 — ларь для отходов; 22 — конторский стол; 23 — ларь для обтирочных материалов; 24 — стеллаж для хранения двигателей; 25 — кран-балка; 26 — стенд для разборки двигателей. Двигатель поступает в участок по ремонту двигателей со склада либо с участка текущего ремонта.По ремонтному участку двигатель можно перемещать при помощи кран-балки .Разборку двигателя производим на стенде для ремонта двигателя .После разборки производим мойку деталей в моечной установке КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 20 .Помытые детали и узлы двигателя дифектуем на столе для дефектации деталей и делим их на годные, негодные и годные к востановлению. На участке по ремонту двигателей также можно произвести расточку цилиндров,шлифование коленчатого вала, прессование поршневых пальцев,притирку клапанов,шлифование клапанов,обкатку и испытание компрессоров. Производится комплектование деталей, осуществляется сборка двигателя,после сборки двигателя отправляют на участок откатки и испытаний 2.5 План технологического процесса восстановления коленчатого вала Устранение дефектов коленчатого вала двигателя КамАЗ-740.632-400 Таблица 3- План технологического процесса востановления коленчатого вала. № опе- Дефекты рации Износ торцевой поверхности первой 1 коренной шейки 2 3 4 Способ устранения Использовать заднюю шайбу упорного подшипника коленчатого вала ремонтного размера. Износ ша- Шлифовать до ретунных шеек монтного размера, с установкой ремонтных вкладышеей Износ ко- Шлтфовать до реренных шеек монтного размера, с установкой ремонтных вкладышей Износ отверстий фланца вала под болты крепления маховика Износ отверстия под подшипник 5 Рассверлить до ремонтного размера, на маховике нарезать резьбу большего размера Изношенные места посадки подшипников можно восстановить при помощи дополнительной втулки. Втулка запрессовывается в изношенное место Наименование операции -Слесарная -Изготовление шайбы -Установка -Установка шайбы -Моечная -Шлифовка шейки -Установка -Установка ремонтного вкладыша -Моечная -Шлифовка шейки -Установка -Установка ремонтного вкладыша -Сверление -Сверление отверсттия большего диаметра -Слесарная -Нарезание резьбы -Слесарная изготовление заготовки -Токарная свертывание втулки -Снятие фаски -Подготовка ремонтируемого отверстия под втулку КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Установочная база Торцевая поверхность Наружная цилиндрическая поверхность Наружная цилиндрическая поверхность Внутренняя цилиндрическая поврхность Внутренняя цилиндрическая поврхность Лист 21 посадки подшипника, затем втулка растачивается под рабочий размер подшипника Изгиб вала Правка под прессом 6 Биение шей- Наплавка под слоем ки под ше- флюса стерню и шкив 7 Износ шейки Наплавка под слоем под шестер- флюса ню 8 Износ шейки Точение по ремонтпод шестер- ный размер ню 9 10 Изгиб вала -Растачивание отверстия -Установка втулки в ремонтируемое отверстия -Раскатка втулки -Обработка фаски -Разборочные -Снятие с вала всех пробок -Слесарная -Правка под прессом -Токарная -Придание геометрической формы -Наплавочная -Наплавка под слоем флюса -Токарная -Шлифование под размер -Токарная -Придание геометрической формы -Наплавочная -Наплавка под слоем флюса -Токарная -Шлифование под размер -Токарная -Придание геометрической формы -Наплавочная -Наплавка под слоем флюса -Токарная -Шлифование под размер № докум. Наружная цилиндрическая поверхность Наружная цилиндрическая поверхность Наружная цилиндрическая поверхность Забраковывать КП 23.02.03.0076.00 ПЗ Изм. Лист Наружная цилиндрическая поверхность Подпись Дата Лист 22 3 Организационно-расчетная часть. Определение штучного время на шлифование шатунных шеек коленчатого вала двигателя КамАЗ-740.632-400. Припуск на шлифование 0,06. Диаметр шейки 80 мм. Оборудование станок модели AMC-SCHOU K-2000U Дополнительные данные: -шлифование ведется с охлаждением, -материал детали – чугун высокопрочный, -число шеек – 4, -масса детали – 30 кг. Решение. 3.1 Время на обработку одной шейки: 𝑍 𝑡𝑂 = ∗ 𝐾 ,мин. 𝑛𝑁𝑆𝑡 где Z- Припуск на шлифование; ПЧ –частота вращения обрабатываемого изделия; St-0,005, радиальная подача (1,с.119,табл.90) 0,06 𝑡𝑂 = ∗ 1,7 = 0,15 мин. (1) 140∗0,005 3.2 Время на обработку детали: ТО = 𝑁 ∙ 𝑡о , мин. где N – Количичество обрабатываемых шеек; To- Время на обработку одной шейки; ТО= 4*0,15= 0,6 мин. 3.3 Вспомогательное время: ТВ= ТВоу + ТВпр, мин. где ТВоу = 1,0 (1,с.119, табл.90) ТВпр = 3,2 (1,с.123, табл.9) ТВ= 1,0 + 3,2 = 4,2 мин. 3.4 Дополнительное время: К(ТО+ТВ) ТДОП = , мин. 100 где К – Общее количество шеек коленчатого вала; 9(0,6+4,2) ТДОП = = 0,43 мин. 100 3.5 Штучное время ТШТ = ТО + ТВ + ТДОП, мин. ТШТ = 0,6 + 4,2 + 0,43 = 5,23 ,мин КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата (2) (3) (4) (5) Лист 23 4 Конструкторская часть Разборка коленчатого вала в следующем порядке: Нужно снять передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Рисунок 7 –Съемник И801.01.000 1 - захват; 2 - наконечник; 3 - винт; 4 - траверса; 5 - стопор; 6 – рукоятка Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 заведите за край шестерни противовеса и зафиксировать стопорами 5. Винт 3 через наконечник 2 упереть в торец коленчатого вала и, вращая рукоятку 6, ввернуть винт 3 в траверсу 4 до полного снятия шестерни: Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала на наконечник установить наконечник и снять шестерню аналогично снятию шестерни коленчатого вала: выньте и выбросите латунные втулки, которые деформируются при осаживании заглушки и для последуюего использования непригодгы: выверните ввертыш: перед сборкой очистить маслоподводящие отверстия от отложений; промыть вал и продуть каналы сжатым воздухом. Сборка коленчатого вала произволится в слудующей последовательности. В полости масляных каналов шеек устанавливаются втулки центроежной очистки масла. Сверху каналы запрессовываются заглушками. После этого на коленчатый вал напрессовываются шестерни и противовесы. На носок коленчатого вала устаКП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 24 навливаются шестерня привода масляного насоса и передний выносной противовес, на хвостовике - распределительная шестерня в сборе с маслоотражателем и задний выносной противовес. Шестерни и противовесы на коленчатый вал напрессовываются при сборке. Перед напрессовкой они нагреваются до температуры 105 °С. Напрессовка шестерни производится до упора ее в буртик вала. Коленчатый вал перед установкой в блок цилиндров балансируется динамически относительно оси крайних коренных шеек на балансировочной машине. Перед балансировкой на каждую шейку устанавливается груз массой (8525±1) г. Центры тяжести грузов должны совпадать с осями шатунных шеек. Допустимая несбалансированность не должна превышать 80 г. Дисбаланс устраняется удалением металла сверлением в противовесах, изготовленных за одно целое с валом. Непосредственно перед установкой коленчатого вала в блок рабочая поверхность вкладышей коренных подшипников и коренные шейки вала смазываются чистым дизельным маслом. Размеры вкладышей коренных подшипников должны соответствовать размерам шеек коленчатого вала и гнездам в блоке цилиндров. Упорные полукольца вала устанавливаются в выточку последней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников предварительно затягиваются со стороны правого, а затем со стороны левого рядов цилиндров с моментом затяжки 90-- 120 Н*м, а затем окончательно - с моментом затяжки 210-- 235 Н*м. Контроль затяжки шатунных болтов осуществляется по их удлинению. Удлинение шатунных болтов после затяжки подшипников должно быть 0,25--0,27 мм. При правильной сборке подшипников коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика. Осевой зазор в упорном подшипнике должен быть 0,05--0,20 мм. КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 25 5 Безопасность и экологичность проекта Техника безопасности при ремонте двигателе Все проверки, техническое обслуживание и ремонт проводятся только на неподвижно стоящем транспортном средстве. Для этого необходимо провести подготовительные операции, исключающие самопроизвольное движение транспорта: установить автомобиль, поставить рычаг переключения передач (избиратель скорости для автомобилей с автоматической коробкой передач) в нейтральное положение, затормозить автомобиль стояночным тормозом, подложить упоры (башмаки) под колеса ведущих мостов. При работах, связанных с провертыванием коленчатого и карданного валов, необходимо дополнительно проверить выключение зажигания для автомобилей с бензиновыми двигателями или перекрытие подачи топлива для автомобилей с дизельными двигателями, поставить рычаг переключения передач в нейтральное положение и освободить рычаг ручного тормоза. После выполнения необходимых работ следует затянуть ручной тормоз и вновь включить низшую передачу. При работе с высоко расположенными агрегатами (деталями) автомобиля следует применять устойчивые подставки или стремянки, обеспечивающие безопасность работ в соответствии с требованием государственного стандарта. Работники, выполняющие работы лежа под автомобилем, должны быть обеспечены лежаками. Работать без лежаков на полу и земле запрещается. Запрещается: -поднимать автомобиль за буксирные крюки; -работать и находиться под автомобилем, приподнятым домкратом без установки специальных страхующих подставок (козелков); -работать под поднятым кузовом автомобиля-самосвала без упора; -ставить на упоры поднятый груженый кузов автомобиля-самосвала. Защита окружающей среды от вредных факторов производства. Вредные факторы технических систем технологических и производственных процессов различных объектов экономики неблагоприятно влияют не только на работающих, но и на окружающую среду современных городов. Активной формой защиты окружающей среды населенных мест от вредного воздействия промышленных предприятий является переход к малоотходным и безотходным технологиям, а в условиях сельскохозяйственного производства — к биологическим методам борьбы с сорняками и вредителями. Вместе с тем в качестве дополнительных и достаточно эффективных средств защиты в настоящее время широко применяются как различное очистное оборудование (аппараты и системы очистки пылевых и газовых выбросов, сточных вод и др.), так и специальные технические устройства по уменьшению интенсивности различных энергетических воздействий техногенного происхождения. На объекте проектирования главной производственной вредностью является предприятие. КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 26 Для того, чтобы предотвратить загрязнение окружающей среды, проводиться ряд мероприятий по защите окружающей среды: -снижение выброса вредных веществ в атмосферу; -очистка и контролирования качества сточных вод с помощью фильтров; -снижение внешнего шума автомобилей с помощью современных технологий; -поддержание исправного технического состояния автомобиля присовременном обслуживание автомобиля; -рациональная организация дорожного движения. Еще одним вредным фактором является сам автомобиль. Его выбросы в воздух. Мероприятия по их снижению это своевременная регултровка аппаратуры и проверка автомобиля на дымность. При ремонте автомобиля на заведенный двигатель, выхлопные газы должны быть выведены на улицу. КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 27 Вывод В данном курсовом проекте был разработан технологический процесс восстановительного ремонта коленчатого вала двигателя автомобиля КамАЗ-65225-43. В работе были рассмотрены возможные дефекты коленчатого вала и выбраны наиболее рациональный способ восстановления детали и приспособления для их устранения Так же: разработана схема технологического процесса восстановления детали, подобран круглошлифовальный станок, произведён расчёт норм времени на восстановление коленчатого вала КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 28 Список литературы 1 Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта М.: Транспорт, 1988 2 Туревский, И.С. книга 2. Организация хранения, технического обслуживания ремонта автомобильного транспорта.-.: ФОРУМ: ИНФРА – 2005г. 3 Епифанов, Л.И. Техническое обслуживание и ремонт автомобилей: учебное пособие / Л.И. Епифанов, Е.А. Епифанова.– М.: Форум – Инфра – М, 2003280c. 4 Карагодин, В.И.Устройство и техническое обслуживание грузовых автомобилей: учебник / Л.И. Епифанов.– М.: Транспорт, 2000г. 5 Карташов В.П. Технологическое проектирование автотранспортных предприятий: учебник / В.И. Карагодин.– М.: Транспорт, 1977 6 Румянцев, С.И. Техническое обслуживание и ремонт автомобилей: учебник / С.И. Румянцев, А.Ф. Синельников, Ю.Л. Шталь.-М.: транспорт, 1988- 300с. 7 Суханов, Б.Н. Техническое обслуживание и ремонт автомобилей: учебник / Б.Н. Суханов, И.О. Борзых, Ю.Ф. Бедарев.-М.: транспорт, 1985 8 Масуев, М.А. Проектирование предприятий автомобильного транспорта: учебное пособие - М.: Академия, 2007- 280с. 9 http://ohranatruda.ru/ot_biblio/instructions/168/1987/ КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 29 КП 23.02.03.0076.00 ПЗ Изм. Лист № докум. Подпись Дата Лист 30