УДК 621.74.046:620.192.2 Влияние технологических параметров

advertisement

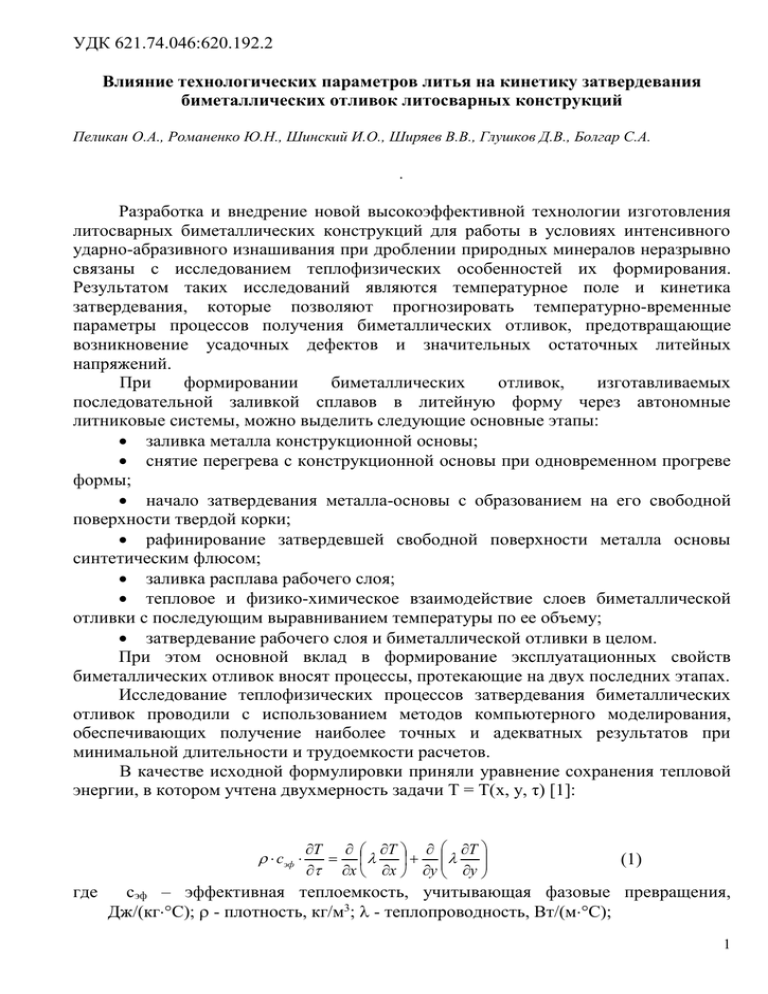

УДК 621.74.046:620.192.2 Влияние технологических параметров литья на кинетику затвердевания биметаллических отливок литосварных конструкций Пеликан О.А., Романенко Ю.Н., Шинский И.О., Ширяев В.В., Глушков Д.В., Болгар С.А. . Разработка и внедрение новой высокоэффективной технологии изготовления литосварных биметаллических конструкций для работы в условиях интенсивного ударно-абразивного изнашивания при дроблении природных минералов неразрывно связаны с исследованием теплофизических особенностей их формирования. Результатом таких исследований являются температурное поле и кинетика затвердевания, которые позволяют прогнозировать температурно-временные параметры процессов получения биметаллических отливок, предотвращающие возникновение усадочных дефектов и значительных остаточных литейных напряжений. При формировании биметаллических отливок, изготавливаемых последовательной заливкой сплавов в литейную форму через автономные литниковые системы, можно выделить следующие основные этапы: заливка металла конструкционной основы; снятие перегрева с конструкционной основы при одновременном прогреве формы; начало затвердевания металла-основы с образованием на его свободной поверхности твердой корки; рафинирование затвердевшей свободной поверхности металла основы синтетическим флюсом; заливка расплава рабочего слоя; тепловое и физико-химическое взаимодействие слоев биметаллической отливки с последующим выравниванием температуры по ее объему; затвердевание рабочего слоя и биметаллической отливки в целом. При этом основной вклад в формирование эксплуатационных свойств биметаллических отливок вносят процессы, протекающие на двух последних этапах. Исследование теплофизических процессов затвердевания биметаллических отливок проводили с использованием методов компьютерного моделирования, обеспечивающих получение наиболее точных и адекватных результатов при минимальной длительности и трудоемкости расчетов. В качестве исходной формулировки приняли уравнение сохранения тепловой энергии, в котором учтена двухмерность задачи Т = Т(x, у, τ) [1]: cэф где Т Т Т x x y y (1) сэф – эффективная теплоемкость, учитывающая фазовые превращения, Дж/(кгС); - плотность, кг/м3; - теплопроводность, Вт/(мС); 1 Т – температура, С; - время, с; х, у – координаты расчетной системы, м. При моделировании применяли граничные условия 1, 2, 3 и 4 рода. 1го рода: Т ПОВ const ; 2го рода: 3го рода: 4го рода: Т y Т x Т x Т x const ; граница Т ОС Т ПОВ ; граница 4 4 0 Т ОС Т ПОВ граница Т у Т у const ; граница Т ОС Т ПОВ ; (2) граница 4 4 0 Т ОС Т ПОВ граница α – коэффициенты теплообмена, Вт/(м2С); ТПОВ и ТОС - температуры поверхности системы и окружающей среды соответственно, С; – степень черноты; 0 – постоянная Стефана-Больцмана, Вт/(м2 С4). В качестве объекта исследований использовали типовую биметаллическую отливку «Било ударное» с габаритными размерами 1250170140 мм, которая является составной частью литосварной биметаллической конструкции основных рабочих органов дробилок ударно-отражательного действия типа H-Cl 130-125 LT. Применительно к этой отливке установили сечение, в котором протекание процессов теплообмена максимально точно описывается разработанной двухмерной моделью. Это сечение расположено перпендикулярно длине отливки и проходит через центральную часть прибыли (рис. 1). Толщина конструкционной основы (сталь 25Л) составляла 90 мм, а толщина рабочего слоя (чугун 300Х12Г3М) – 80 мм. Последовательная заливка слоев осуществлялась в жидкостекольную литейную форму при начальной ее температуре 25 С. В процессе моделирования варьировали одним из технологических параметров – температурой заливки расплавов конструкционной основы (Тз.ст ) и рабочего слоя (Тз.ч), массовой скоростью заливки слоев (Vз.ст, Vз.ч), а также временем выдержки между заливками слоев (). Теплофизические характеристики материалов, принятые при расчетах затвердевания, представлены в таблице 1 [2 – 4]. Решение задач проводилось в четыре этапа: моделирование заливки металла конструкционной основы; моделирование затвердевания металла конструкционной основы; моделирование заливки рабочего слоя; моделирование затвердевания рабочего слоя и биметаллической отливки в целом. Исследование влияния массовой скорости заливки расплавов на кинетику их затвердевания проводили для случая, когда температуры заливки конструкционной основы и рабочего слоя составляли соответственно 1590 и 1360 С, а время выдержки между заливками слоев – 130 с. При этом массовую скорость заливки стали изменяли от 2 до 8 кг/с, а чугуна – от 4 до 10 кг/с. где 2 Результаты исследования показали, что скорость заливки влияет, во-первых, на температуру поступающего в литейную форму жидкого металла, а, во-вторых, – на распределение температур в расплаве к моменту окончания его заливки. При этом влияние первого фактора наиболее значительно, поскольку распределение температур в залитом слое сохраняется кратковременно. Вследствие высокой теплопроводности расплавов, после незначительной выдержки (до 10 с) распределение температур приходит к равновесному состоянию. Это состояние определяется условиями теплообмена с формой и особенно тепловым излучением со свободной поверхности металла. Таким образом, при проведении расчетов принято, что температура залитого в форму расплава определяется тепловыми потерями на струе и зависит от массовой скорости заливки. Для определения величины тепловых потерь на струе жидкого металла проведено моделирование ее конвективного и лучистого теплообмена с окружающей средой при различных скоростях заливки. Высота падения струи принималась равной 100 мм. При этом время, за которое расплав проходит это расстояние, составляет 0,143 с. Результаты моделирования приведены в таблице 2. Расчеты показали, что с увеличением массовой скорости заливки тепловые потери на струе уменьшаются. При этом сталь охлаждается несколько быстрее, чем чугун. Анализ полученных данных свидетельствует о том, что массовая скорость заливки мало влияет на температуру залитого в форму расплава. Так, в практически реализуемом интервале скоростей заливки различие в падении температуры не превышает 5С для стали и 3С для чугуна. Поэтому дальнейшее исследование проводили при совместном изменении скорости заливки как металла конструкционной основы, так и рабочего слоя. Расчеты показали, что при скорости заливки стали 5 кг/с перегрев с ее поверхности снимается через 10 с. К моменту заливки чугуна на свободной поверхности конструкционной основы образуется корка затвердевшего металла толщиной 18 мм. При этом фронт затвердевания движется со скоростью 0,15 мм/с. После заливки чугуна со скоростью 7 кг/с средняя скорость продвижения фронта затвердевания стальной основы со стороны рабочего слоя уменьшается до 0,07 мм/с (рис. 2), а в дальнейшем она увеличивается до 0,18 мм/с. Описанное замедление скорости затвердевания связано со скачкообразным уменьшением тепловых потерь с контактной поверхности при заливке рабочего слоя. Дальнейшее увеличение скорости затвердевания объясняется тем, что на остальных поверхностях отливки, которые контактируют с формой, теплоотвод не изменяется и после перераспределения температуры через 200 - 300 с от начала заливки затвердевание возобновляется. Затвердевание стальной основы заканчивается через 620 с после начала ее заливки. К этому времени в рабочем слое со стороны прибыли начинается образование области с двухфазным состоянием. Однако при доливке чугуна в прибыль (700 с от начала заливки металла основы) эта область исчезает, переходя в однофазное состояние, а затем вновь появляется, и ее граница продвигается в направлении металла основы со скоростью 0,21 мм/с. К 23 минуте рабочий слой полностью переходит в твердо-жидкое состояние. Приблизительно через 44 минуты у поверхности металла основы начинается переход рабочего слоя в твердое 3 состояние. Это объясняется тем, что масса стальной основы в 2,5 раза меньше массы залитого чугуна, и ее теплосодержание расходуется быстрее. Скорость продвижения фронта затвердевания рабочего слоя со стороны металла основы составляет 0,02 мм/с и увеличивается до 0,037 мм/с в конце затвердевания. При уменьшении скоростей заливки стали до 2 кг/с и чугуна до 4 кг/с (рис. 3) затвердевание металла конструкционной основы и рабочего слоя начинается приблизительно на 70 секунд раньше. В результате продолжительность затвердевания отливки снижается на 10 с. Характер и скорость затвердевания расплавов при этом практически не изменяются. Повышение скоростей заливки стали до 8 кг/с и чугуна до 10 кг/с приводит к увеличению продолжительности затвердевания отливки на 20 с вследствие более позднего начала затвердевания металла конструкционной основы (на 8 с) и рабочего слоя (на 250 с). Скорость и характер затвердевания расплавов в этом случае также не изменяются. Исследование влияния температуры заливки расплавов на кинетику их затвердевания проводили для случая, когда массовые скорости заливки стали конструкционной основы и чугуна рабочего слоя составляли соответственно 5 и 7 кг/с, а время выдержки между заливками слоев – 130 с. При этом температуру заливки стали варьировали в пределах от 1550 до 1640 С, а чугуна – от 1320 до 1400 С. Расчеты показали, что при повышении температуры заливки стальной основы от 1590 до 1640 С время снятия перегрева с поверхности залитого слоя увеличивается от 10 до 27 с. При этом толщина образующейся на свободной поверхности металла твердой корки к моменту заливки рабочего слоя уменьшается от 18 до 12 мм, а температура на этой поверхности увеличивается от 1362 до 1385 С. Продолжительность затвердевания стальной основы увеличивается от 620 до 670 с. Скорость и характер затвердевания расплава существенных изменений не претерпевают. Затвердевание чугуна рабочего слоя начинается на 30 с позже и его продолжительность составляет 5850 с. Характер затвердевания слоя не изменятся, однако более позднее его начало приводит к перемещению области смыкания встречных фронтов в направлении от прибыли на расстояние около 4 мм. При этом необходимо отметить, что влияние теплосодержания стальной основы на затвердевание прибыли практически отсутствует. Общая продолжительность затвердевания биметаллической отливки увеличивается на 3,1 %. Снижение температуры заливки стали от 1590 до 1550 С приводит к уменьшению времени снятия перегрева с поверхности слоя от 10 до 7 с. Толщина твердой корки, образующейся на свободной поверхности металла перед заливкой рабочего слоя, увеличивается от 18 до 20 мм, при этом температура поверхности уменьшается от 1362 до 1342 С. Продолжительность затвердевания расплава уменьшается от 620 до 540 с. При этом скорость затвердевания увеличивается почти в 2 раза, а его характер изменяется незначительно. Затвердевание чугуна рабочего слоя начинается на 100 с раньше и его продолжительность составляет 5540 с. Характер затвердевания слоя не изменятся. Вместе с тем более раннее его начало приводит к перемещению области смыкания встречных фронтов в сторону прибыли на расстояние около 2 мм. Общая продолжительность затвердевания биметаллической отливки уменьшается на 2,2 %. 4 При повышении температуры заливки чугуна от 1360 до 1400 С продолжительность затвердевания расплава конструкционной основы увеличивается от 620 до 630 с. Скорость и характер затвердевания стальной основы изменяются незначительно. Затвердевание рабочего слоя начинается на 40 с позже, и его продолжительность составляет 5850 с. Характер затвердевания слоя не изменятся. Перемещение области смыкания встречных фронтов в сторону отливки незначительно (0,5 мм). Общая продолжительность затвердевания биметаллической отливки увеличивается на 3,1 %. Снижение температуры заливки чугуна от 1360 до 1320 С приводит к уменьшению продолжительности затвердевания металла конструкционной основы от 620 до 600 с. Скорость и характер затвердевания стальной основы изменятся незначительно. Затвердевание рабочего слоя начинается на 150 с раньше, и его продолжительность составляет 5480 с. Характер затвердевания слоя не изменятся. Перемещение области смыкания встречных фронтов в сторону прибыли также незначительно (0,2 мм). Общая продолжительность затвердевания биметаллической отливки уменьшается на 3,2 %. При одновременном повышении температур заливки стали от 1590 до 1640 С и чугуна от 1360 до 1400 С время снятия перегрева с поверхности металла основы увеличивается от 10 до 26 с. Толщина образующейся на свободной поверхности стальной основы твердой корки уменьшается от 18 до 13 мм, а температура на этой поверхности увеличится от 1362 до 1385 С. Продолжительность затвердевания расплава существенно увеличивается от 620 до 710 с. Скорость и характер затвердевания конструкционной основы изменятся незначительно. Затвердевание рабочего слоя начинается на 500 с позже, и его продолжительность составляет 6030 с. Характер затвердевания чугуна несколько меняется, что объясняется дополнительным подогревом рабочего слоя более горячей сталью основы. Это приводит к перемещению области смыкания встречных фронтов в сторону отливки на расстояние 4 мм. Общая продолжительность затвердевания биметаллической отливки увеличивается на 6,2 % (рис. 4). Одновременное снижение температур заливки стали с 1590 до 1550 С и чугуна с 1360 до 1320 С приводит к уменьшению времени снятия перегрева с поверхности расплава основы от 10 до 5 с. Толщина образующейся на свободной поверхности металла твердой корки увеличивается от 18 до 20 мм. При этом температура поверхности уменьшается от 1362 до 1340 С. Продолжительность затвердевания расплава сокращается от 620 до 535 с. Скорость и характер затвердевания металла основы изменятся незначительно. Затвердевание рабочего слоя начинается на 210 с раньше, и его продолжительность составляет 5340 с. Характер затвердевания слоя не изменятся. Область смыкания встречных фронтов перемещается в направлении прибыли на расстояние 3 мм. Общая продолжительность затвердевания биметаллической отливки уменьшается на 5,7 % . Исследование влияния времени выдержки между заливками слоев на кинетику их затвердевания проводили для случая, когда температуры заливки конструкционной основы и рабочего слоя составляли соответственно 1590 и 1360 С, а массовые скорости заливки – соответственно 5 и 7 кг/с. При этом время разрыва между заливками слоев варьировали в пределах от 70 до 200 с. 5 Расчеты показали, что при уменьшении времени выдержки между заливками слоев от 130 до 70 с продолжительность затвердевания стальной основы увеличивается на 20 с вследствие снижения теплового потока в направлении контактной поверхности. Толщина твердой корки, образующейся на свободной поверхности стали к моменту заливки рабочего слоя, уменьшается от 18 до 5 мм. При этом температура на этой поверхности увеличивается от 1362 до 1440 С. Продолжительность затвердевания чугуна рабочего слоя повышается на 110 с. При этом скорость затвердевания снижается незначительно. Область смыкания встречных фронтов затвердевания перемещается на 3,5 мм в сторону отливки. Общая продолжительность затвердевания биметаллической отливки увеличивается на 2,9 %. Уменьшение времени выдержки от 130 до 100 с приводит к увеличению продолжительности затвердевания расплава стали на 10 с. Толщина образующейся твердой корки на свободной поверхности конструкционной основы уменьшается от 18 до 11 мм, а температура на этой поверхности увеличивается от 1362 до 1385 С. Продолжительность затвердевания рабочего слоя увеличивается на 60 с. Область смыкания встречных фронтов затвердевания перемещается на 2 мм в сторону отливки. Общая продолжительность затвердевания биметаллической отливки увеличивается на 1,4 %. При увеличении времени выдержки от 130 до 160 с затвердевание металла основы ускоряется на 20 с вследствие повышения теплового потока в сторону контактной поверхности. Толщина твердой корки к моменту заливки рабочего слоя увеличивается от 18 до 22 мм, при этом температура на свободной поверхности стали уменьшается от 1362 до 1335 С. Продолжительность затвердевания рабочего слоя уменьшается на 90 с. Перемещение области смыкания встречных фронтов затвердевания в сторону прибыли незначительно (0,5 мм). Общая продолжительность затвердевания биметаллической отливки уменьшается на 1,4 %. При увеличении времени выдержки от 130 до 200 с продолжительность затвердевания металла основы уменьшается на 40 с. Толщина твердой корки, образующейся на свободной поверхности стали, увеличивается от 18 до 27 мм, а температура на этой поверхности уменьшается от 1362 до 1312 С. Продолжительность затвердевания рабочего слоя уменьшается на 170 с. Область смыкания встречных фронтов затвердевания перемещается на 2,5 мм в сторону прибыли. Общая продолжительность затвердевания биметаллической отливки уменьшается на 2,6 % (рис. 5). Выводы. Результаты исследования влияния технологических параметров литья на кинетику затвердевания биметаллических отливок литосварных конструкций показали, что увеличение температур заливки сплавов конструкционной основы и рабочего слоя приводит к повышению продолжительности затвердевания слоев и биметаллической отливки в целом. Расположение области смыкания встречных фронтов затвердевания в чугуне преимущественно зависит от температуры заливки стали, с увеличением которой эта область смещается в направление от прибыли к отливке. С увеличением времени выдержки между заливками слоев продолжительность их затвердевания уменьшается, область смыкания встречных 6 фронтов затвердевания чугуна смещается в направлении прибыли. Вместе с тем температура свободной поверхности стальной основы интенсивно снижается, что негативно сказывается на формировании качественной переходной диффузионной зоны между слоями. При снижении времени выдержки толщина твердой корки, образующейся на свободной поверхности стали к моменту заливки чугуна, уменьшается, что может привести к перемешиванию расплавов. Массовая скорость заливки расплавов оказывает несущественное влияние на кинетику затвердевания биметаллических отливок, однако при скоростях заливки стали ниже 2 кг/с возможно образования дефектов в виде спаев и неслитин вследствие быстрого затвердевания первых порций металла при соприкосновении с относительно холодной литейной формой. Интенсивность затвердевания стальной конструкционной основы со стороны свободной поверхности почти в 2 раза выше, чем со стороны литейной формы. Заливка рабочего слоя приводит к изменению температурного поля затвердевающей стали, на поверхности контакта слоев наблюдается повышение температуры в среднем на 50 С. При этом подплавления металла основы не происходит. 7 Таблица 1 Теплофизические характеристики материалов с, , Наименование Дж/(кгС) Вт/(мС) материала 0,08794+ 602+ Литейная форма -4 0,558Т 4,210 Т Синтетический флюс 1,16 1046 Чугун 300Х12Г3М 17,5 664 (рабочий слой) Сталь 25Л 35,0 712 (конструкционная , кг/м3 L, кДж/кг Tл, °С Тс, °С 1600 - - - 2500 209 920 900 7500 212 1290 1225 7800 276 1515 1480 основа) Таблица 2 Величина тепловых потерь на струе жидкого металла Массовая Приведенный Время заливки, Расплав скорость диаметр струи, с заливки, кг/с мм 2 22,0 51,0 Сталь 25Л 5 34,8 20,4 8 44,0 12,8 4 31,1 25,5 Чугун 7 41,2 14,6 300Х12Г3М 10 49,2 10,2 Падение температуры на струе, С 12,00 8,55 6,69 8,34 6,45 5,22 8 А- А Рабочий слой 80 165 А 90 Конструкционная основа А 1250 Скорость продвижения фронта затвердевания, мм/с Рис. 1. Расчетное сечение биметаллической отливки «Било ударное» Заливка рабочего слоя Время, с Рис. 2. Изменение скорости затвердевания металла конструкционной основы со стороны рабочего слоя 9 Начало заливки второго слоя 1600 Тз1 1550 20 с 30 с 40 с 160 Тл1 50 с Тc1 100 с 150 с 200 с 300 с 1500 700 с 1450 Температура, С 600 с 1400 800 с 1350 1000 с 1100 с 1200 с 500 с 140 тв 100 900 с 1300 Тз2 Тл2 1500 с 1250 2000 с 2500 с 3000 с 1200 1150 Тc2 3500 с 4000 с 4500 с тв-ж ж 120 5000 с Толщина отливки, мм 10 с ж 80 60 тв 40 тв-ж 20 5700 с 0 1100 0 0 20 40 60 80 100 120 Толщина отливки, мм 140 1000 160 2000 3000 Время, с а 4000 5000 б Рис. 3. Температурное поле (а) и кинетика затвердевания (б) биметаллической отливки при Тз.ст = 1590С, Тз.ч = 1360 С, = 130 с, Vз.ст = 2 кг/с, Vз.ч = 4 кг/с. 1600 50 с 20 с 30 с 40 с 160 140 Тл1 Тc1 100 с 150 с 200 с 300с 400с500с 600 с 800 с 900 с 1400 1000 с ж 120 Тз2 1500 с Тл2 2000 с 2500 с 3000 с 1200 Тc2 3500 с 4000 с 4500 с 5000 с 5500 с тв ж 80 1200 с 1300 тв-ж 100 Толщина отливки, мм 1500 Температура, С Начало заливки второго слоя Тз1 10 с тв 60 40 6000 с 6500 с твж 20 0 1100 0 0 2 0 4 0 6 8 10 12 мм 0 0 Толщина 0 отливки, 0 14 0 1000 2000 16 0 3000 4000 5000 6000 Время, с а б Рис. 4. Температурное поле (а) и кинетика затвердевания (б) биметаллической отливки при Тз.ст = 1640 С, Тз.ч = 1400 С, = 130 с, Vз.ст = 5 кг/с, Vз.ч = 7 кг/с. 1600 Начало заливки второго слоя Тз1 10 с 20 с 30 с 40 с 1550 160 Тл1 50 с 1500 800 с 1350 тв Тз2 Тл2 1500 с 1250 2000 с 2500 с 1200 1150 Тc2 3000 с 3500 4000 с 4500 с с 5000 с тв-ж 100 1000 с 1200 с 1300 ж 120 150 с 220 с 300 с 400 с Толщина отливки, мм Температура, С 100 с 700 с 1400 140 Тc1 600 с 500 с 1450 ж 80 60 тв 40 тв-ж 20 5700 с 0 1100 0 20 40 60 80 100 Толщина отливки, мм а 120 140 160 0 1000 2000 3000 4000 5000 Время, с б Рис. 5. Температурное поле (а) и кинетика затвердевания (б) биметаллической отливки при Тз.ст = 1590 С, Тз.ч = 1360 С, = 200 с, Vз.ст = 5 кг/с, Vз.ч = 7 кг/с. 10 Литература 1. Поттер Д. Вычислительные методы в физике. – М.: Наука, 1978. – 392 с. 2. Жуковский С.С., Анисович Т.А., Давыдов Н.И. и др. Формовочные материалы и технология литейной формы. Справочник. – М.: Машиностроение, 1993. – 432 с. 3. Арзамасов Б.Н., Брострем В.А., Буше Н.А. и др. Конструкционные материалы. Справочник. – М.: Машиностроение, 1990. – 688 с. 4. Марочник сталей и сплавов / Под ред. В.Г. Сорокина. – М.: Машиностроение, 1989. – 639 с. 11 УДК 621.74.046:620.192.2 Аннотация Влияние технологических параметров литья на кинетику затвердевания биметаллических отливок литосварных конструкций Пеликан О.А., Романенко Ю.Н., Шинский И.О., Ширяев В.В., гл. технолог, Глушков Д.В., Болгар С.А. Представлены результаты компьютерного моделирования теплофизических процессов формирования биметаллических отливок литосварных конструкций. Установлены основные закономерности влияния температуры и массовой скорости заливки расплавов, а также времени выдержки между заливками слоев на кинетику затвердевания биметаллических отливок. Определены оптимальные технологические параметры процесса, обеспечивающие высокое и стабильное качество изготавливаемых изделий. 12