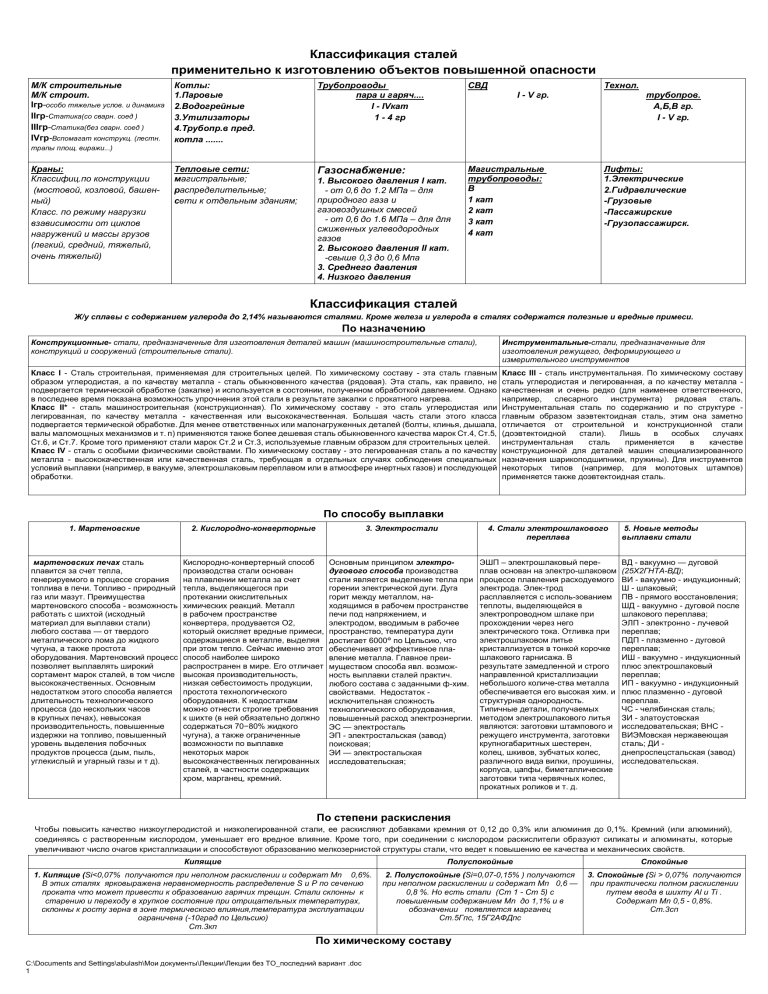

Классификация сталей применительно к изготовлению объектов повышенной опасности М/К строительные М/К строит. Iгр-особо тяжелые услов. и динамика IIгр-Статика(со сварн. соед ) IIIгр-Статика(без сварн. соед ) IVгр-Вспомагат конструкц. (лестн. Котлы: 1.Паровые 2.Водогрейные 3.Утилизаторы 4.Трубопр.в пред. котла ....... Трубопроводы пара и гаряч.... I - IVкат 1 - 4 гр СВД Технол. Тепловые сети: магистральные; распределительные; сети к отдельным зданиям; Газоснабжение: Магистральные трубопроводы: В 1 кат 2 кат 3 кат 4 кат I - V гр. трубопров. А,Б,В гр. I - V гр. трапы площ. виражи...) Краны: Классифиц.по конструкции (мостовой, козловой, башенный) Класс. по режиму нагрузки взависимости от циклов нагружений и массы грузов (легкий, средний, тяжелый, очень тяжелый) 1. Высокого давления I кат. - от 0,6 до 1.2 МПа – для природного газа и газовоздушных смесей - от 0,6 до 1.6 МПа – для для сжиженных углеводородных газов 2. Высокого давления II кат. -свыше 0,3 до 0,6 Мпа 3. Среднего давления 4. Низкого давления Лифты: 1.Электрические 2.Гидравлические -Грузовые -Пассажирские -Грузопассажирск. Классификация сталей Ж/у сплавы с содержанием углерода до 2,14% называются сталями. Кроме железа и углерода в сталях содержатся полезные и вредные примеси. По назначению Конструкционные- стали, предназначенные для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). Инструментальные-стали, предназначенные для изготовления режущего, деформирующего и измерительного инструментов Класс I - Сталь строительная, применяемая для строительных целей. По химическому составу - эта сталь главным образом углеродистая, а по качеству металла - сталь обыкновенного качества (рядовая). Эта сталь, как правило, не подвергается термической обработке (закалке) и используется в состоянии, полученном обработкой давлением. Однако в последнее время показана возможность упрочнения этой стали в результате закалки с прокатного нагрева. Класс II* - сталь машиностроительная (конструкционная). По химическому составу - это сталь углеродистая или легированная, по качеству металла - качественная или высококачественная. Большая часть стали этого класса подвергается термической обработке. Для менее ответственных или малонагруженных деталей (болты, клинья, дышала, валы маломощных механизмов и т. п) применяются также более дешевая сталь обыкновенного качества марок Ст.4, Ст.5, Ст.6, и Ст.7. Кроме того применяют стали марок Ст.2 и Ст.3, используемые главным образом для строительных целей. Класс IV - сталь с особыми физическими свойствами. По химическому составу - это легированная сталь а по качеству металла - высококачественная или качественная сталь, требующая в отдельных случаях соблюдения специальных условий выплавки (например, в вакууме, электрошлаковым переплавом или в атмосфере инертных газов) и последующей обработки. Класс III - сталь инструментальная. По химическому составу сталь углеродистая и легированная, а по качеству металла качественная и очень редко (для наименее ответственного, например, слесарного инструмента) рядовая сталь. Инструментальная сталь по содержанию и по структуре главным образом заэвтектоидная сталь, этим она заметно отличается от строительной и конструкционной стали (доэвтектоидной стали). Лишь в особых случаях инструментальная сталь применяется в качестве конструкционной для деталей машин специализированного назначения шарикоподшипники, пружины). Для инструментов некоторых типов (например, для молотовых штампов) применяется также доэвтектоидная сталь. По способу выплавки 1. Мартеновские 2. Кислородно-конверторные 3. Электростали 4. Стали электрошлакового переплава мартеновских печах сталь плавится за счет тепла, генерируемого в процессе сгорания топлива в печи. Топливо - природный газ или мазут. Преимущества мартеновского способа - возможность работать с шихтой (исходный материал для выплавки стали) любого состава — от твердого металлического лома до жидкого чугуна, а также простота оборудования. Мартеновский процесс позволяет выплавлять широкий сортамент марок сталей, в том числе высококачественных. Основным недостатком этого способа является длительность технологического процесса (до нескольких часов в крупных печах), невысокая производительность, повышенные издержки на топливо, повышенный уровень выделения побочных продуктов процесса (дым, пыль, углекислый и угарный газы и т д). Кислородно-конвертерный способ производства стали основан на плавлении металла за счет тепла, выделяющегося при протекании окислительных химических реакций. Металл в рабочем пространстве конвертера, продувается О2, который окисляет вредные примеси, содержащиеся в металле, выделяя при этом тепло. Сейчас именно этот способ наиболее широко распространен в мире. Его отличает высокая производительность, низкая себестоимость продукции, простота технологического оборудования. К недостаткам можно отнести строгие требования к шихте (в ней обязательно должно содержаться 70−80% жидкого чугуна), а также ограниченные возможности по выплавке некоторых марок высококачественных легированных сталей, в частности содержащих хром, марганец, кремний. Основным принципом электродугового способа производства стали является выделение тепла при горении электрической дуги. Дуга горит между металлом, находящимся в рабочем пространстве печи под напряжением, и электродом, вводимым в рабочее пространство, температура дуги достигает 6000° по Цельсию, что обеспечивает эффективное плавление металла. Главное преимуществом способа явл. возможность выплавки сталей практич. любого состава с заданными ф-хим. свойствами. Недостаток исключительная сложность технологического оборудования, повышенный расход электроэнергии. ЭС — электросталь ЭП - электростальская (завод) поисковая; ЭИ — электростальская исследовательская; ЭШП – электрошлаковый переплав основан на электро-шлаковом процессе плавления расходуемого электрода. Элек-трод расплавляется с исполь-зованием теплоты, выделяющейся в электропроводном шлаке при прохождении через него электрического тока. Отливка при электрошлаковом литье кристаллизуется в тонкой корочке шлакового гарнисажа. В результате замедленной и строго направленной кристаллизации небольшого количе-ства металла обеспечивается его высокая хим. и структурная однородность. Типичные детали, получаемых методом электрошлакового литья являются: заготовки штампового и режущего инструмента, заготовки крупногабаритных шестерен, колец, шкивов, зубчатых колес, различного вида вилки, проушины, корпуса, цапфы, биметаллические заготовки типа червячных колес, прокатных роликов и т. д. 5. Новые методы выплавки стали ВД - вакуумно — дуговой (25Х2ГНТА-ВД); ВИ - вакуумно - индукционный; Ш - шлаковый; ПВ - прямого восстановления; ШД - вакуумно - дуговой после шлакового переплава; ЭЛП - электронно - лучевой переплав; ПДП - плазменно - дуговой переплав; ИШ - вакуумно - индукционный плюс электрошлаковый переплав; ИП - вакуумно - индукционный плюс плазменно - дуговой переплав. ЧС - челябинская сталь; ЗИ - златоустовская исследовательская; ВНС ВИЭМовская нержавеющая сталь; ДИ днепроспецстальская (завод) исследовательская. По степени раскисления Чтобы повысить качество низкоуглеродистой и низколегированной стали, ее раскисляют добавками кремния от 0,12 до 0,3% или алюминия до 0,1%. Кремний (или алюминий), соединяясь с растворенным кислородом, уменьшает его вредное влияние. Кроме того, при соединении с кислородом раскислители образуют силикаты и алюминаты, которые увеличивают число очагов кристаллизации и способствуют образованию мелкозернистой структуры стали, что ведет к повышению ее качества и механических свойств. Кипящие Полуспокойные Спокойные 1. Кипящие (Si<0,07% получаются при неполном раскислении и содержат Mn 0,6%. В этих сталях ярковыражена неравномерность распределение S и P по сечению проката что может привести к образованию гарячих трещин. Стали склонны к старению и переходу в хрупкое состояние при отрицательных температурах, склонны к росту зерна в зоне термического влияния,температура эксплуатации ограничена (-10град по Цельсию) Ст.3кп 2. Полуспокойные (Si=0,07-0,15% ) получаются при неполном раскислении и содержат Mn 0,6 — 0,8 %. Но есть стали (Ст 1 - Ст 5) с повышенным содержанием Мn до 1,1% и в обозначении появляется марганец Ст.5Гпс, 15Г2АФДпс 3. Cпокойные (Si > 0,07% получаются при практически полном раскислении путем ввода в шихту Al и Ti . Содержат Mn 0,5 - 0,8%. Ст.3сп По химическому составу C:\Documents and Settings\abulash\Мои документы\Лекции\Лекции без ТО_последний вариант .doc 1 Углеродистые Конструкционной углеродистой называется сталь, содержащая до 0,6 % углерода (как исключение допускается 0,85 процента) Низкоуглеродистые (С < 0,25%) Среднеуглеродистые (С = 0,25% - 0,45%) Легированные (В данной классификации рассматриваются сплавы на основе железа, которые содержат железа менее 45 % но его количество больше чем любого другого легирующего элемента) Высокоуглеродист ые (С > 0,45%) Низколегированные Содержание одного легирующего элемента до 2,5% или сумма всех легирующих элементов до 5% Среднелегированные Содержание одного легирующего элемента до 5% или сумма всех легирующих элементов 5% - 10% Высоколегированные Содержание одного легирующего элемента или сумма всех легирующих элементов больше 10% Низколегированные стали в соответствии с ГОСТ 4543-71 взависимости от основных легирующих элементов делится на группы: Хромистая, Марганцовистая, Хромомарганцовая, Хромокремнистая, Хромомолибденовая и Хромомолибденованадиевая, Хромованадиевая Никельмолибденовая, Хромоникелевая и Хромоникелевая с бором, Хромокремнемарганцовая и Хромокремнемарганцовоникелевая Хромомарганцовоникелевая и Хромомарганцовоникелевая с титаном и бором, Хромоникельмолибденовая. Хромоникельмолибденованадиевая и Хромоникельванадиевая. Хромоалюминиевая и Хромоалюминиевая с молибденом. Хромомарганцовоникелевая с молибдеом и титаном По качеству металла Обыкновенного качества по ДСТУ 2651:2005/ГОСТ 380-2005 Качественные по ГОСТ 4543-71 Высококачественные по ГОСТ 4543-71 Особо высокого качества по ГОСТ 4543-71 1. Обыкновенного качества Содержание : S ≤ 0,06% P ≤ 0,07% Ст.3 (рядовая сталь) - углеродистая сталь, она выплавляется чаще всего в больших мартеновских печах, а также в бессемеровских и томасовских конвертерах и разливается в сравнительно крупные слитки.Стали обыкновенного качества имеют чаще всего повышенное содержание серы и фосфора, достигающие в мартеновской стали 0,055-0,6% серы и 0,05-0,07% фосфора, а в бессемеровской и в томасовской 0,06-0,07% серы и 0,08-0,09% фосфора. Ликвация в этой стали часто более значительна, чем в стали остальных классов. Сталь имеет также повышенное по сравнению со сталью следующих классов) количество неметаллических включений. В катаном состоянии сталь характеризуется значительной полосаточностью вдоль направления течения металла. По мех. свойствам эта сталь несколько уступает стали следующих двух классов: стали качественной и высококачественной. ВСт.3сп-5 Качественные Содержание : S ≤ 0,035% P ≤ 0,035% Сталь 20 углеродистая или легированная сталь, выплавляемая в основном в мартеновских печах с соблюдением более строгих требований к составу, процессам плавки и разливки. Содержание серы и фосфора в качественной стали не должно превышать (в зависимости от марки) 0,04% каждого из этих элементов. Количество неметаллических включений меньше, чем в стали обыкновенного качества. 3. Высококачественные Содержание : S ≤ 0,025% P ≤ 0,025% При обозначении в конце добавляется "А" Сталь 20 А углеродистая или легированная, чаще всего усложненного химического состава. Такая сталь выплавляется в электрических или кислых мартеновских печах небольшого тоннажа. Для высококачественной стали установлены суженные пределы содержания элементов. Содержание серы и фосфора в высококачественной стали не должно превышать соответственно 0,030 и 0,035% (для некоторых марок стали установлено еще более низкое содержание этих элементов). Эта сталь обладает также повышенной чистотой по неметаллическим включениям. .Особо высокого качества Содержание : S ≤ 0,015 P ≤ 0,015 При обозначении в конце добавляется "Ш" 13ГА2МФЮ-Ш По состоянию поставки Холоднока- Гарячекатанная С закалкой, нормализацией и отпуском танная и кованная В горячекатаном состоянии сталь далеко не всегда обладает оптимальным комплексом свойств. 2. Нормализованная Нагрев до температуры выше Ас3 890 950 ( º С)небольшая выдержка и охлаждение на воздухе. Достигается более мелкое зерно, сниж. внутр. напряжения, незначительно повышаются σвр, σ02, KSU(увеличивается вязкость) Термически улучшенная Стали контролируемой прокатки 3.Термически улучшенные Закалка с последующим отпуском 550-700 ( º С) Термическое улучшение (закалка в воде и высокотемпературный отпуск) позволяют получить стали высокой прочности, хорошо сопротивляющиеся хрупкому разрушению. Сущность метода термоупрочнения состоит в том, что по окончании прокатки сталь из аустенитного состояния охлаждается ускоренно, в результате чего образуются более низкотемпературные продукты распада аустенита, чем в обычной гарячекатанной стали. 4. Стали контролируемой прокатки Контролируется температура прокатки позволяющая резко повысить прочность и сопротивляемость хрупкому разрушению Примечания: Разупрочнение стали в околошовной зоне может достигать 5...30%. что необходимо учитывать при проектировании сварных конструкций из термообработанных сталей. По структуре металла В зависимости от структуры стали подразделяют на перлитные, бейнитные, мартенситные, ледебуритные, ферритные и аустенитные. Перлитные и бейнитные стали чаще всего бывают углеродистыми и низколегированными, мартенситные — легированными и высоколегированными, а ферритные и аустенитные, как правило высоколегированные. Могут быть смешанные структурные классы: феррито-перлитный, феррито-мартенситный, аустенито-ферритный, аустенито-мартенситный. Такая классификация подразумевает наличие не менее 10 % феррита (как второй структуры) № п/п Структура Свойства 1 Феритная Ферит (чистое железо)-твердый раствор углерода в α-железе(бывает зернистый, игольчатый, пластинчатый) Ферит-выделившийся из аустенита назыв. доэвтектоидным(избыточным) Ст. 3, Сталь 20, 08Х13, 15Х25Т сталь, легированная элементами, суживающими и замыкающими на диаграмме состояния область существования твердого раствора на базе α модификации железа, при определенном содержании этих легирующих элементов сталь после нормализации будет иметь структуру феррита или феррита и карбидов ( высокохромистая, нержавеющая, жаропрочная, жароуплрная стали) Ферито-образующие элементы: Сr-1%; Mo-4,2%; W-2,1%; Si-5,2%; V-11%; Ta-2,8%; Al-12%; Ti-7,2%;Ni-4,5; 2 Перлитная Механическая смесь Феррита и Цементита (бывает пластинчатый и зернистый (глобулярный)Ст. 3, Сталь 20 Дисперсные разновидности перлита иногда называют сорбитом и трооститом. Перлитный класс - сталь, имеющая после нормализации структуру перлит (сорбит или троостит), перлит (сорбит или тростит) + феррит, перлит (сорбит или тростит) + заэвтектоидные карбиды (строительные, конструкционные и инструментальные углеродистые и низколегированные стали) 3 Аустенитная - твердый раствор углерода в γ-железе (немагнитен) устойчивый раствор при т-ре выше Ас3 Аустенит-существующий в стали при нормальных температурах наряду с мартенситом и бейнитом наз. остаточным Аустен. Аустенито-образующие элементы: Ni-1%;Mn-0,7%; Cu-0,3%; C-13% сталь, в которой под влиянием легирующих элементов точка полиморфного превращения твердого раствора на базе γ - железа в твердый раствор на базе α - железа находится ниже комнатной температуры; после нормализации структура такой стали состоит обычно из аустенита или аустенита и карбидов (высоколегированного нержавеющая, жаростойкая и жаропрочная стали). 12Х18Н9Т 4 Бейнитная Бейнит-игольчатый тростит т.е. Механическая смесь пересыщеного (по углероду) феррита и цементита. Микроструктура- игольчатого типа 14ХГМР C:\Documents and Settings\abulash\Мои документы\Лекции\Лекции без ТО_последний вариант .doc 2 5 Мартенситная cталь со сниженной критической скоростью закалки, имеющая после охлаждения на воздухе мартенситную структуру ( высоколегированная конструкционная, инструментальная и некоторые марки нержавеющей стали). 15Х5М 6 Мартенсит- Содержит не менее 10% феррита но-феритная 15Х11МВФ Аустенитно- стали, имеющие структуру аустенита и мартенсита, количество которых можно изменять в широких пределах мартенсит- 07Х16Н6 ная Аустенитно-ферритный — стали, имеющие структуру аустенита и феррита (феррит более 10 %); Карбидный класс - сталь с высоким содержанием углерода и карбидообразующих элементов: в литом состоянии в структуре такой стали имеется карбидная эвтектика, в деформированном состоянии - первичные (эвтектические) вторичные карбиды. Типичным периметром стали карбидного класса может служит быстрорежущая сталью Сорбит – тонкодисперстная разновидность перлита Тростит-тонкодисперстная разновидность перлита Мартенсит пересыщеный твердый раствор углерода α-железе (бывает безструктурный, мелкоигольчатый и крупноигольчатый) Цементит- Fe3C – различают сфероидальный и пластинчатый, последний делится на цементит,входящий в состав перлита, и цементита, выделяющегося по границам зерен. Различают Цементит-I, образующийся из жидкой фазы при кристаллизации и Цементит-II, выделяющийся из аустенита и Цементита-III, выделяющегося из феррита. Ледебурит – механическая смесь (эвтектика) состоящая из аустенита и цементита и содержащая 4,3% углерода. Этектика – механическая смесь образующаяся при затвердевании жидкого раствора и имеющая наиболее низкую температуру плавления среди этих смесей. 7 Термообработка Отжиг А. Отжиг І рода — отжиг холодно-деформированного металла не сопровождающийся фазовыми превращениями (возврат, рекристализация) Б. Отжиг ІІ рода — отжиг с нагревом выше нижней или верхней критической точки, сопровождающийся фазовой перекристаллизацией Отжиг стали производится для: а) улучшения мех. свойств, б) выравнивания состава (диффузионный отжиг) в) улучшения обрабатываемости г) уменшения остаточных напряжений д) подготовки структуры для дальнейшей ТО е) изменения свойств наклёпанного металла По температуре нагрева различают отпуск: а) диффузионный — с нагревом значительно выше тоски А3, б) полный - с нагревом немного выше (на 30-40%) тоски А3 с целью перекристаллизации, размельчения структуры и улучшения мех свойств, в) неполный — с нагревом в критическом интервале; применяется в основном для заэвтектоидных сталей, г) маятниковый — с периодическим колебанием температуры около т А1 с целью сфероидизации цементита и улучшения обрабатываемости, д)низкий - с нагревом ниже критических точек для уменьшения остаточных напряжений, а в случаях наклёпанных сталей — для меньшего или большего возвращения свойств (возврат, рекристаллизация). По условиям охлаждения различают отпуск: А. Отжиг с непрерывным охлаждением. Б. Отжиг изотермический со ступенчатым охлаждением, при котором дается выдержка (остановка) при температуре сравнительно малой устойчивости аустенита до полного его разложения на феррито-карбидную смесь. Скорость охлаждения до температурной остановки и ниже её может быть повышенной. По сравнению с отжигом с непрерывным охлаждением изотермический отжиг дает значительную экономию времени, особенно для легированной стали. В. Отжиг с повышенной скоростью охлаждения в критическом интервале (отжиг в масле) осуществляется погружением нагретого выше точки А3 изделия в масло на 2-3 мин., причем температура изделия падает до «красного каления», т.е. до 600-650°. После этого дается медленное охлаждение с печью. По среде нагрева различают: а) отжиг обычный б) отжиг светлый с применением защитных атмосфер или в печах с вакуумом. Нормализация Нагрев стали выше критического интервала на 30-40%, выдержка при этой температуреи и последующее охлаждение на спокойном воздухе. Применяется для размельчения структуры низко и средне-легированных сталей и повышения её механических свойств Закалка Нагрев стали до температуры, находящейся в критическом интервале или выше, выдержке при заданной температуре и быстром охлаждении. В результате получаются неравновесные структуры, так как быстрое охлаждение препятствует фазовым превращениям. Закалка применяется: а) для получения требуемых свойств (механических и физических) после соответствующего отпуска, б) в качестве подготовительной операции для последующей ТО, например, закалка от повышенных температур для уничтожения сетки цементита в структуре заэвтектоидной стали, а также в поверхностных слоях изделий после цементации; предварительная закалка перед улучшением для размельчения структыры и получения однородных свойств в конструкционных сталях (например, хромистых) в) для обеспечения однородности структуры и улучшения коррозионной стойкости нержавеющих сталей. По температуре нагрева различают: а) полную, когда Т° нагрева выше критических точек А3 или Аст; б) неполную, когда температура нагрева находится в критическом интервале. По скорости охлаждения и структуре стали, получающейся после охлаждения различают закалку: а) со скоростью охлаждения выше критической, когда структура стали после охлаждения состоит из мартенсита и остаточного аустенита, б) со скоростью охлаждения ниже критической, когда структура состоит из феррито-карбидной смеси различной степени дисперстности (сорбид и троостит закалки) По способу охлаждения различают закалку: а) с непрерывным охлаждением в воде, масле и других средах, б)изотермическую, когда охлаждение ведут в среде (соляной или металлической ванне) имеющей температуру выше точки М (мартенситной) и дают выдержку в ванне, достаточную для полного распада аустенита, в) ступенчатую, когда охлаждение от высокой температуры ведут в гарячей среде (ванне) при Т° выше точки М с выдержкой меьше инкубационного периода при этой Т°. При дальнейшем охлаждении (обычно на воздухе) происходит превращение А в М. г) с подстуживанием, когда перед погружением в ванну изделие некоторое время выдеживают на воздухе с таким расчетом, чтобы превращение А не началось до погружения изделия в охл. Среду, д) закалку в двух жидких средах, когда проводится быстрое охлаждение до Т° выше мартенситной точки и замедленное ниже её, е) с ограниченным пребыванием в охлажденной среде и дальнейшем охлаждением на воздухес таким расчетом, чтобы температура изделия при извлечении из ванны была ниже мартенситной точки, ж) с самоотпуском, когда пребывание изделия в охлажденной среде ограничивают настолько, чтобы внутренняя часть сечения сохраняла достаточное колличество тепла для обеспечения отпуска наружных слоев стали при при дальнейшем пребывании на воздухе (например закалка зубил) По способу нагрева различают закалку: а) после сквозного нагрева, б) после поверхностного нагрева токами высокой частоты. По однородности структуры и свойств различают закалку. а) сквозную, б) не сквозную. По состоянию поверхности: а) закалку обычную, когда поверхность изделия покрыта окислами, б) закалку чистую, когда нагрев производится в печах с контролируемой атмосферой, но на поверхности изделия имеется пригар масла или цвета побежалости, в) закалку светлую, когда поверхность изд. не имеет ни окислов ни пригара, благодаря нагреву в печах с контролируемой атмосферой и охлаждению в светлокалящем масле или расплавленной щелочи. Отпуск Нагрев и выдержка закалённой стали ниже критической точки А 1 с целью превращения неустойчивой структуры в более устойчивую, что сопровождается соответствующим изменением свойств стали и уменьшением остаточных напряжений. Охлаждение после отпуска может быть C:\Documents and Settings\abulash\Мои документы\Лекции\Лекции без ТО_последний вариант .doc 3 медленным, если сталь не склонна к отпускной хрупкости. В противном случае охлаждение ведут быстро. По условиям нагрева различают отпуск: а) высокий, когда Т° нагрева достаточно высока и сталь приобретает сорбитовую структуру. Для конструкционной стали — в пределах 450670°С. ТО состоящую из закалки и высокого отпуска, называют улучшением, б) низкий, когда Т° нагрева ограничена необходимостью сохранения высокой твердости, для большинства сталей она не превышает 250° С для высокохромистыхинструментальных и быстрорежущих сталей она находится в пределах 400-600° С, в) средни, когда требуется сохранение упругих свойств в сочетании с достаточнй вязкостью. Обычно Т° нагрева находится в пределах 350480° С, г) многократный,когда нагрев, выдержка и охлаждение повторяется несколько раз. Применяется гл. образом для быстрорежущих сталей. Старение стали Выдержка стали с метастабильной структурой более или менее продолжительное время при комнатной или повышенной температуре. При этом происходит частичный переход структуры к более стабильному состоянию и изменение ф-х свойств стали. По температурным условиям различают старение: а) естественное, просходящее при комнатной температуре, б) исскуственное, осуществляемое при повышенной температуре, По начальной структуре различают: а) старение закаленной стали, которое производят для стабилизации размеров и формы деталей, б) старение наклепанной стали, которое преследует обычно те же цели, в) старение (дисперстное твердение) стали, имеющей структуру пересыщеного α- или γ-твердый раствор. Обработка холодом Заключается в охлаждении закаленной стали ниже нуля до Т° минус 80° С и ниже и последующим нагревом изд. на воздухе. При охлаждении происходит дополнительное превращение остаточного аустенита в мартенсит. Обработка холодом проводится с целью: а) повышения стойкости режущего инструмента, б) улучшения износостойкости изделий, особенно после цементации, в) стабилизации размеров изделий из закаленной стали. Химикотермическая обработка Заключается в насыщении поверхностных слоев стали каким либо элементом при высокой температуре в соответствующей среде. По хим составу среды различают: а) цементацию, б) азотирование, в) цианирование (азот+углерод), г) силицирование, д) хромирование, е) алитирование (Алюминий) По классу прочности Нормальной прочности Повышенной прочности Высокопрочные 1.Нормальной прочности 360 МПа 2.Повышенной прочности = 360 - 450 МПа 3. Высокопрочные > 450 МПа Категория качества по хладостойкости Наряду с требованиями гарантированной прочности к сталям предъявляются требования гарантируемого сопротивления хрупкому разрушению. Оно регламентируется показателями ударной вязкости при температуре +20 ºС и отрицательных температурах. Подбор химического состава и режима термообработки позволяет значительно повысить сопротивление хрупкому разрушению и обеспечить высокую ударную вязкость при температурах до -70°С. 1 2 3 4 5,6,7,8,9,10,11 12 13, 14, 15 Гар. хим. состав Гар. хим. состав и мех. свойства … дополнительно ударная вязкость при +20°С. … дополнительно ударная вязкость при +20°С после мех. старения .................. … дополнительно - ударная вязкость при +20°С и после мех. старения при температуре - -40°С .................. … дополнительно - ударная вязкость при +20°С и после мех. старения при температуре - -70°С По назначению Стали общего назна-чения обыкновенного качества по ГОСТ 380-94 ВСт.3 кп-сп Стали общего назначения качественные по ГОСТ 1050-88 Сталь 20 кп-сп Прокат из стали повы-шенной прочности по ГОСТ 19281-89 09Г2С Прокат для строите-льных Прокат толстолисто-вой стальных кон-струкций по из углерод. стали ГОСТ 27772-88 09Г2С обыкновенного качес-тва по ГОСТ 14637-89 Прокат тонколистовой из углерод. стали качественной и обыкновенного качества общ. Назначения ГОСТ 16523-97 К270В, ОК300В ÷ К490В Отливки из конструкционных сталей по ГОСТ 977-88 15Л Прокат из конструкционных сталей для хол. штамповки по ГОСТ 4041-71 Сталь 08Ю; 08ЮА Прокат стальной для судостроения по ГОСТ 5521-93 Прокат низколегированный Листы стальные с конструкционный для ромбическим и чечевичным мостостроения рифлением по ГОСТ 8568-77 по ГОСТ 6713-91 Прокат тонколистовой рулонный с защитнодекоративным лакокра-сочным покрытием для строительных конструкций по ГОСТ 30246-94 Стали для армирования Ж/Б конструкций по ГОСТ 1050-88 10ГТ Сталь арматурная термомеханически упрочненная для ж/б конструкций ГОСТ 10884-94 25Г2С Автоматные стали.Это стали с улучшеной обрабатываемо-стью. марки-руют буквой А. Стали А11, А12, А20 используют для крепежных деталей и изде-лий сложной формы, не ис-пытывающих больших нагрузок, но к ним предъявл. высокие требования по точности размеров и чис-тоты поверхности. Стали А30 и А40Г предназ-начены для деталей, испытывающих более высокие напряжения. Сталь подшипниковая по ГОСТ 801-78 ШХ15, ШХ4, ШХ15СГ, ШХ20СГ (Сталь должна изготавливаться в электродуговых печах с вакуумированием, кислых мартеновских печах или методом электрошлакового переплава) ПРОКАТ ЛИСТОВОЙ И З УГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ И ЛЕГИРОВАННОЙ СТАЛИ ДЛЯ КОТЛОВ И СОСУДОВ РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМТЕХНИЧЕСКИЕ УСЛОВИЯ ГОСТ 5520-79 15К, 16К, 18К, 20К, 22К-углеродистых; 09Г2С, 16ГС, 10Г2С1; 17ГС, 17Г1С, 14ХГС-низколегированных 12ХМ, 10Х2М, 12Х1МФ-легированных. С 01.01.91 стали марок 15К и 14ХГС не допускаются к применению во вновь создаваемой и модернизируемой технике. Влияние примесей на стали и ее свойства Углерод находится в стали обычно в виде химического соединения F3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость. Окисление углерода во время сварки вызывает появление большого количества газовых пор, Fe(3)C + FeO = 4Fe + CO. Сера является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке. Фосфор, растворяясь в феррите также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки. При наличии алюминия фосфор может служить легирующим элементом, повышающим коррозионную стойкость стали. На этом основано получение атмосферостойких сталей. Азот в несвязанном состоянии способствует старению стали и делает ее хрупкой, поэтому его должно быть не более 0,009%. В химически связанном состоянии с алюминием, ванадием, титаном и другими элементами, образуя нитриды, становится легирующим элементом, способствуя получению мелкозернистой структуры и улучшению механических свойств. Несвязанный азот также снижает качество стали. C:\Documents and Settings\abulash\Мои документы\Лекции\Лекции без ТО_последний вариант .doc 4 Кислород действует подобно сере, но в более сильной степени и повышает хрупкость стали. Водород хотя и удерживается в незначительном количестве (0,0007%), но, концентрируясь около включений в межкристаллических областях и располагаясь преимущественно по границам зерен, вызывает в микрообъемах высокие напряжения, что приводит к снижению сопротивления стали хрупкому разрушению, снижению временного сопротивления и ухудшению пластических свойств. Легирующие элементы и их влияние на свойства стали Для легированных сталей содержание некоторых элементов, когда они не являются легирующими, не должно превышать: кремния (Si) — 0,5%; марганца (Мп) - 0,8%; хрома (Сг) 0,3%; никеля (Ni) - 0,3%; меди (Си) -0,3% Кремний, если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах. При содержании кремния более 1 % свариваемость стали ухудшается, так как возникают тугоплавкие окислы, что ведет к появлению шлаковых включений. Сварной шов становится хрупким. Вредное влияние кремния может компенсироваться повышенным содержанием марганца. Марганец, как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая ее пластичность. Марганец связывает серу в соединение MnS снижая ее вредное влияние и препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу. При содержании марганца более 2,0% сталь становится хрупкой. Хром – наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, сохраняя ударную вязкость сталей (незначительно уменьшая), увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил. Однако хром при значительном содержании в стали снижает ее свариваемость вследствие образования тугоплавких окислов и закалочных структур. Содействует образованию тугоплавких окислов. Значительно повышает склонность к МКК. Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. не ухудшает свариваемость. Увеличение Содержания Никеля в шве снижает его сопротивление образованию гарячих трещин. Уменьшает склонность к образованию МКК. Никель – дорогой металл, его стараются заменить более дешевым. Вольфрам образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость т.е. способность сохранять при высоких температурах износостойкость и твердость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Вольфрам ухудшает свариваемость, сильно окисляется. Это дорогой и дефицитный металл. Ванадий повышает твердость и прочность, измельчает зерно, повышает сопротивление удару, и истиранию. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен. Ванадий затрудняет сварку, сильно окисляется и выгорает, требует введения в зону плавления активных раскислителей, предотвращает разупрочнение термообработанной стали при сварке. Снижает стойкость против МКК. Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1- 1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость. Понижает стойкость против МКК Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности. Понижает стойкость против МКК, однако если он содержится в сталях в пределах 2÷8% то незначительно. Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару. Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах. предотвращает разупрочнение термообработанной стали при сварке. Измельчает зерно, способствует образованию трещин в шве и ОШЗ, при сварке активно выгорает и окисляется, повышает стойкость против МКК. Титан повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии. Предотвращает МКК. Ниобий улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях. Предотвращает МКК. Алюминий повышает жаростойкость и окалиностойкость. Алюминий — активный раскислитель стали, нейтрализует вредное влияние фосфора, повышает ударную вязкость. Медь вводится главным образом в строительную сталь. Медь улучшает свариваемость, повышая прочность, ударную вязкость и коррозионную стойкость сталей. Избыточное содержание меди (более 0,7%) способствует старению стали и повышает ее хрупкость. Повышает стойкость против МКК Церий повышает прочность и особенно пластичность. Цирконий оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью. Лантан, цезий, неодим уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно. Азот Способствует предотвращению сосредоточенной коррозии в шве и ОШЗ. Легирование азотом дисперсионно-твердеющих сталей приводит к образованию мелкодисперсных нитридов по границам зерен, препятствующих их росту, позволяет повысить предел текучести и ударную вязкость металла. Легирование азотом нержавеющих сталей, позволяет уменьшить в них содержание никеля и марганца в полтора – два раза, а в некоторых случаях вообще исключить эти элементы. Нержавеющие стали, легированные азотом, превосходят по прочности, вязкости и коррозионной стойкости традиционные нержавеющие стали. Легированные азотом безникелевые стали, применяемые в медицине для изготовления хирургического инструмента и имплантатов [11-12] обладают повышенной прочностью, износостойкостью и не вызывают негативных явлений и аллергических реакций в человеческом организме. Нержавеющие мартенситные и ферритные стали, легированные азотом, при соответствующей термической и термопластической обработке обладают повышенной прочностью, коррозионной стойкостью и улучшенной технологической пластичностью при высоких и низких температурах. Элементами, обуславливающими возникновение горячих трещин, являются прежде всего сера, затем углерод, фосфор, кремний и др. Элементами, повышающими стойкость швов против трещин и нейтрализующими действие серы, являются: марганец, кислород, титан, хром, ванадий. Запись и расшифровка сталей 12 Х18Н10Т Состав Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две Указанная система маркировки охватывает цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди Углерод 0,12% большинство существующих легированных марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет сталей. Исключение составляют отдельные цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, Хром 18% группы сталей, которые дополнительно указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – Никель 10% обозначаются определенной буквой в начале значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в обозначения стали: Р – быстрорежущие, Е – Титан до 1,5% углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, магнитные, Ш – шарикоподшипниковые, Э – содержащую меньше серы и фосфора. электротехнические. Автоматные стали маркируются буквой А (А12, А30 и т. д.), цифра указывает на процентное содержание вольфрама. Углеродистые иструментальные стали маркируются буквой У (У8 ; У10 ; У12 и т.д. Здесь цифры означают содержание углерода в десятых долях процента. Если содержание углерода 1% и более то цифру в начале марки стали чаще всего не ставят (Х, ХВГ). Высоколегированные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе. Перед номером стали ставят индексы ЭИ, ЭП Строительные стали маркируются буквой С. Буква С в наименовании означает сталь строительную, цифра показывает значение предела текучести в МПа, буква К - вариант химического состава. Буква А в конце марки стали обозначает что сталь высококачественная (30ХГСА), если в средине обозначения это значит что А обозначает азот как легирующий элемент (16Г2АФ). Прокат поставляют как в горячекатаном, так и в термообработанном состоянии. Выбор варианта химического состава и вида термообработки определяется заводом. Главное обеспечение требуемых свойств. Так, листовой, прокат стали С345 может изготовляться из стали с химическим составом С245 с термическим улучшением. В этом случае к обозначению стали добавляют букву Т, например С345Т. В зависимости от температуры эксплуатации конструкций и степени опасности хрупкого разрушения испытания на ударную вязкость для сталей С345 и С375 проводятся при разных температурах, поэтому они поставляются четырех категорий, а к обозначению стали добавляют номер категории, например С345-1, С375-2. C:\Documents and Settings\abulash\Мои документы\Лекции\Лекции без ТО_последний вариант .doc 5 Усл. обозначения хим. элементов: азот ( N ) - А магний ( Mg ) - Ш алюминий ( Аl ) - Ю марганец ( Mn ) - Г бериллий ( Be ) - Л свинец ( Pb ) - АС бор ( B ) - Р медь ( Cu ) - Д ванадий ( V ) - Ф молибден ( Mo ) - М висмут ( Вi ) - Ви никель ( Ni ) - Н вольфрам ( W ) - В ниобий ( Nb) - Б галлий ( Ga ) - Гл селен ( Se ) - Е иридий ( Ir ) - И титан ( Ti ) - Т кадмий ( Cd ) - Кд углерод ( C ) - У кобальт ( Co ) - К фосфор ( P ) - П кремний ( Si ) - C хром ( Cr ) - Х цирконий ( Zr ) - Ц Цветовая маркировка Цветовая маркировка Цветовая маркировка Сталь обыкновенного качества Ст0; ВСт0, БСт0 - Красный и зеленый Ст1, ВСт1кп - Желтый и черный Ст2, ВСт.2кп - Желтый СтЗ, ВСтЗкп, ВСтЗ, БСтЗкп, БСтЗ Красный Ст4, ВСт4кп, ВСт4, БСт4кп, БСт4 Черный Ст5, ВСт5 - Зеленый Ст6 - Синий Коррозионностойкая сталь Хромистая - Алюминиевый и черный Хромоникелевая - Алюминиевый и красный Хромотитановая - Алюминиевый и желтый Хромоникелекремнистая - Алюминиевый и зеленый Хромоникелетитановая - Алюминиевый и синий Хромоникелениобиевая - Алюминиевый и белый Хромомарганценикелевая - Алюминиевый и коричневый Хромоникелемолибденотитановая Алюминиевый и фиолетовый Быстрорежущая сталь Р18 - Бронзовый и красный Р9 - Бронзовый Углеродистая качественная сталь 08, 10, 15, 20 - Белый 25, 30, 35, 40 - Белый и желтый 45, 50, 55, 60 - Белый и коричневый Легированная конструкционная сталь Хромистая - Зеленый и желтый Хромомолибденовая - Зеленый и фиолетовый Xромованадиевая - Зеленый и черный Марганцовистая - Коричневый и синий Хромомарганцовая - Синий и черный Хромокремнистая - Синий и красный Хромокремнемарганцовая - Красный и фиолетовый Никельмолибденовая - Желтый и фиолетовый Хромоникелевая - Желтый и черный Хромоникелемолибденовая - Фиолетов Твердые спеченные сплавы ВК2 - Черный с белой полосой; ВКЗ-М - Черный с оранжевой полосой; ВК4 — Оранжевый; ВК6 — Синий; ВК6-М - Синий с белой полосой; ВК6-В — Фиолетовый; ВК8 — Красный; ВК8-В - Красный с синей полосой; ВК10 - Красный с белой полосой; ВК15 — Белый; Т15К6 — Зеленый; Т30К4 — Голубой. МАРКИ СТАЛИ СОРТОВОГО, ПОЛОСОВОГО И ФАСОННОГО ПРОКАТА ГОСТ 19281-89* Таблица 9 Толщина проката, поставляемая Марки стали, обеспечивающие Марки , обеспечивающие Класс по данному классу прочности, данный класс прочности при данный класс прочности при прочности мм различной толщине проката упрочняющей обработке До 20 Ст3сп 265 От 20 » 100 включ. 09Г2С До 20 09Г2 Ст3сп* 295 Св. 20 » 32 включ. 09Г2С, 09Г2 » 32 » 100 » 10Г2С1 До 20 включ. 09Г2С Ст3сп* 325 » 32 » 14Г2, 15ГФ, 15ХСНД Св. 10 до 60 » 10Г2С1 До 10 включ. 09Г2С, 10Г2С1, 09Г2*, Ст3сп* 345 От 10 » 20 » 10ХНДП, 15ХСНД, 15ГФ Ст3сп* 375 До 10 включ. 15ГФ, 10Г2Б До 15 включ. 10ХСНД 390 » 20 » 15Г2СФ Регламентируемая или контролируемая прокатка, или ускоренное охлаждение. МАРКИ СТАЛИ ДЛЯ ЛИСТОВОГО, ШИРОКОПОЛОСНОГО УНИВЕРСАЛЬНОГО ПРОКАТА И ГНУТЫХ ПРОФИЛЕЙ ГОСТ 19281-89* Таблица 10 Класс прочности 265 295 315 325 345 355 375 390) 440 Толщина проката, поставляемая по данному классу прочности, мм До 20 включ. Св. 20 » 160 » До 20 включ. Св. 20 » 32 » » 32 » 100 » До 10 включ. От 10 » 20 » » 20 » 60 » До 10 От 10 » 20 включ. Св. 20 » 32 » » 32 » От 20 » 60 » До 10 От 10 » 20 включ. » 32 » До 5 » 10 От 10 » 20 включ. До 10 От 10 » 32 » 32 » 50 включ. До 10 включ. » 32 » » 40 » » 50 » Св. 32 до 50 » До 32 включ. Марки стали, обеспечивающие Марки, обеспечивающие данный класс прочности при данный класс прочности при различной толщине проката упрочняющей обработке Ст3сп 09Г2С, 16ГС 09Г2 Ст3сп* 09Г2С, 09Г2, 16ГС 10Г2С1 12ГС Ст3сп* 16ГС Ст3сп* 10Г2С1 09Г2С*, 17Г1С* 16ГС Ст3сп* 09Г2С, 17ГС, 10Г2С1 Ст3сп* 15ГФ 14Г2 10Г2С1 17Г1С* 09Г2С, 17ГС, 10ХНДП, Ст3сп* 10Г2С1, 14ХГС, 15ГФ, 17Г1С, Ст3сп* 15ХСНД 17Г1С* 10Г2С1 17Г1С 15ГФ 17Г1С 15ГФ, 10Г2Б 14Г2АФ 09Г2С* 14Г2АФ 17Г1С* 12Г2Б 15Г2ЛФДпс, 15Г2СФ 14Г2**, 10Г2С1** 10ХСНД 14Г2АФ 16Г2АФ 16Г2АФ, 18Г2АФпС - * Регламентируемая или контролируемая прокатка или ускоренное охлаждение. ** Закалка плюс отпуск. Запись сталей в конструкторско-технологической документации Арматурная сталь диаметром 20 мм, класса А-II (А300): 20 — А-II ГОСТ 5781—82 Арматурная сталь диаметром 18 мм, класса A-I (A240): 18 — A-I ГОСТ 5781—82. ГОСТ 8239-89 класса прочности 345: 30− В ГОСТ 8239− 89 Двутавр . 345 ГОСТ 19281− 89 Прокат фасонный горячекатаный, обычной точности прокатки (В), балка двутавровая номер 30 по Прокат фасонный горячекатаный повышенной точности прокатки (Б), швеллер номер 20 с параллельными гранями полок (П) по Швеллер ГОСТ 8240-89, класса прочности 315: 20П− Б ГОСТ 8240− 89 . 315 ГОСТ 19281− 89 Прокат фасонный горячекатаный, обычной точности прокатки (В) угловой неравнополочный размерами 63404 мм по ГОСТ C:\Documents and Settings\abulash\Мои документы\Лекции\Лекции без ТО_последний вариант .doc 6 8510-86, класса прочности 345: Уголок 63× 40× 4− В ГОСТ 8510− 86 . 345 ГОСТ 19281− 89 Прокат сортовой горячекатаный, квадратный, обычной точности прокатки (В) со стороной квадрата 50 мм по ГОСТ Квадрат 2591-88, класса прочности 315: 50− В ГОСТ 2591− 88 . 315 ГОСТ 19281− 89 Определение эквивалента углерода Эквивалент углерода металла [С]э низкоуглеродистых низколегированных сталей, независимо от состояния их поставки — горячекатаные, нормализованные и термически упрочненные — определяется по формуле (СНиП 2.05.06-85 или ДБН В.2.5-20-2001 или др. В зависимости от вида изделия, продукции, сооружения) [C ] э= С+ где С, Мn, Сr, Мo, V, Nb, Ti, Cu, Ni,B - Mn Сr + Mo+ ∑ (V + Ti+ Nb) Сu+ Ni + + + 15 B 6 5 15 содержание. % от массы, в составе металла трубной стали соответственно углерода, марганца, хрома, молибдена, ванадия, ниобия, титана, меди, никеля, бора. Cэ = С + Мn Si Cr Ni Cu V P + + + + + + , 6 24 5 40 13 14 2 Cэ= С+ Mn Si Cr Ni Cu V P + + + + + + , 6 24 5 40 13 14 2 (Гост 27772-88) (Гост 19281-89) При подсчете Сэ содержание химических элементов принимается в процентах. Если Сэ меньше 0,4% , то трещины в зоне термического влияния не возникают. При Сэ = (0,4 — 0,7%) — необходим предварительный подогрев. Если Сэ = (0,7 — 1,0%) — нужны предварительный и сопутствующий подогрев. При Сэ более 1,0% сталь не сваривается обычными (традиционными) методами сварки плавлением. Образование холодных трещин уменьшается путем выбора рационального способа и технологии сварки, предварительного подогрева, снижения содержания водорода в сварном соединении, применения отпуска после сварки. N º По реакции на термический цикл хромоникелевые стали относят к хорошо свариваемым. N º Аустенитно- ферритные (нержавеющие) стали относятся к группе хорошо свариваемых сталей . Они стойки к образованию горячих трещин против межкристаллитной коррозии . Дополнительные сведения по сталям: хромистые, обладающие хорошей твердостью, прочностью: 15Х, 15ХА, 20Х, 30Х, 30ХРА, 35Х, 40Х, 45Х; марганцовистые, отличающиеся износоустойчивостью: 20Г, 50Г, 10Г2, 09Г2С; хромомарганцовые: 19ХГН, 20ХГТ, 18ХГТ, 30ХГА, 25Х2ГНТА - ВД; кремнистые и хромокремнистые, обладающие высокой твердостью и упругостью: 33ХС, 38ХС; хромомолибденовые и хромомолибденованадиевые, особо прочные, противостоящие истиранию 30ХМА, 15ХМ, 15Х5М, 15Х1МФ; хромомарганцевокремнистые стали ("хромансиль") : 14ХГСА, 30ХГСА, 35ХГСА; хромоникелевые, очень прочные и пластичные: 12Х2Н4А, 20ХН3А, 12ХН3А; хромоникелевольфрамовые, хромоникелеванадиевые стали: 12Х2НВФА, 20Х2Н4ФА, 30ХН2ВА Стали и сплавы высоколегированные, коррозионостойкие, жаропрочные и жаростойкие: - Предназначены для работы в средах разной агрессивности: а) Для слабо агрессивных сред используются стали 08Х13, 12Х13, 20Х13, 25Х13Н2. Детали из этих сталей работают на открытом воздухе, в пресной воде, во влажном паре и растворах солей при комнатной температуре. б) Для сред средней агрессивности применяют стали 07Х16Н6, 09Х16Н4Б, 08Х17Т, 08Х22Н6Т, 12Х21Н5Т, 15Х25Т. в) Для сред повышенной агрессивности используют стали 08Х18Н10Т, 08Х18Н12Т, 03Х18Н12, которые обладают высокой стойкостью против межкристаллитной коррозии и жаростойкостью. Структура коррозионностойких сталей в зависимости от химсостава может быть мартенситной , мартенситно-ферритной, ферритной, аустенитномартенситной аустенитно-ферритной, аустенитной. - Хладостойкие стали должны сохранять свои свойства при температурах минус 40 - минус 80 °С. Наибольшее применение имеют стали: 20Х2Н4ВА, 12ХН3А, 15ХМ, 38Х2МЮА, 30ХГСН2А, 40ХН2МА и др. - Жаропрочные стали** способны противостоять механическим нагрузкам при высоких температурах (400 - 850 °С). Стали 15Х11МФ, 13Х14Н3В2ФР, 09Х16Н15М3Б и другие применяют для изготовления пароперегревательных устройств, лопаток паровых турбин, трубопроводов высокого давления. Для изделий, работающих при более высоких температурах, используются стали 15Х5М, 16Х11Н2В2МФ, 12Х18Н12Т, 37Х12Н8Г8МБФ и др. - Жаростойкие стали способны сопротивляться окислению и окалинообразованию при температурах 1150 - 1250 °С. Для изготовления паровых котлов, теплообменников, термических печей, аппаратуры, работающей при высоких температурах в агрессивных средах используются стали марок 12Х13, 08Х18Н10Т, 15Х25Т, 10Х23Н18, 08Х20Н14C2, 1Х12МВСФБР, 06Х16Н15М2Г2ТФР-ИД, 12Х12М1БФР-Ш. - Теплоустойчивые стали предназначены для изготовления деталей, работающих в нагруженном состоянии при температуре 600 °С в течение длительного времени. К ним относятся: 12Х1МФ, 20Х3МВФ, 15Х5ВФ, 12Х2МФСР. - Cплавы с заданным коэфициентом линейного расширения ("ковар") применяют в радиоэлектронике. Кроме "ковара", на заводе изготовлялись трубы из сплавов "никоси" ЭИ-943 (0Х23Н28М3Д3Т), ХН70Ю, Х20Н32Т (ЭП -670), ХН78Т. Примечания: *машиностроительные (конструкционные) стали общего назначения распределены на следующие группы: а) сталь небольшой прокаливаемости, прокаливающаяся полностью в деталях диаметром не более 10-15 мм (группа 3); б) сталь средней прокаливаемости, прокаливающаяся полностью в деталях диаметром до 25-35 мм (группа 4); в) сталь повышенной прокаливаемости, прокаливающаяся полностью в деталях диаметром до 50-75 мм (группа 5); г) сталь высокой прокаливаемости, прокаливающаяся в деталях диаметром более 75-100 мм, обладающая, кроме того, высокими прочностью и вязкостью после термической обработки (группа 6). ** Свойства, характеризующие жаропрочность металлов. Ползучесть - свойство металла медленно и непрерывно пластически деформироваться при статистическом нагружении, особенно при высоких температурах. Металлы и сплавы, подвергнутые статистическому нагружению, в определенных температурных условиях, зависящих от природы и свойств металла, приобретают способность получать остаточные деформации ("ползти") даже в тех случаях, когда действующие напряжения значительно ниже предела упругости (текучести) данного металла при данной температуре. Основными факторами, обуславливающими ползучесть, являются напряжение, температура и время. Ползучесть определяется также рядом внутренних факторов, связанных с химическим составом, структурой и свойствами металла, некоторые из которых задержит, а другие, наоборот, усиливают развитие ползучести. Деформация ползучести -величина пластической деформации в процентах, полученная деталью при ползучести за данный промежуток времени. Скорость ползучести - величина пластической деформации (линейной), называемая ползучестью, отнесенная к единице длины в единицу времени. Скорость ползучести определяется обычно во второй (устанавливающийся) стадии ползучести и измеряется в % /ч или мм/ч. Физический предел ползучести - определенное для каждой данной температуры предельное напряжение, при котором скорость ползучести становится равной нулю (в инженерных расчетах не используется) Условный (технический) предел ползучести - напряжение, при котором скорость ползучести на устанавливающемся участке кривой ползучести или суммарная деформация ползучести за определенный промежуток времени не превышает некоторой обусловленной (допустимой) величины. В практике машиностроения в качестве условного предела ползучести наиболее -3 -4 -5 часто принимают напряжение, вызывающее суммарную деформацию в 1% за 1000; 10 000 и 100 000 ч, что соответствует скорости ползучести 10 ; 10 и 10 %/ч. Длительная прочность - сопротивление металла разрушению от действия длительно приложенной статической нагрузки, особенно при высоких температурах; характеризуется пределом длительной прочности. Предел длительной прочности - напряжение, которое в условиях ползучести, создаваемой постоянным напряжением и температурой, приводит к разрушению в течении заданного промежутка времени; в зависимости от последнего различают пределы длительной прочности σ 100, σ 1000, σ 10 000 и т.д. (индексы указывают время, через которое произошло разрушение). Длительная пластичность - совокупность пластических свойств в условиях длительного нагружения при высоких температурах; условно характеризуется величинами относительного удлинения и относительного сужения при разрыве, а также рядом других условных критериев, например, "ресурса пластичности" и др. Релаксация напряжений - происходящий под влиянием температуры, напряжения и времени процесс самопроизвольного снижения напряжений в упругонапряженном изделии, поставленном в условия, которые не позволяют ему изменить величину суммарной начальной деформации (например, в затянутых болтовых соединениях). Релаксация происходит примерно при тех же температурах и напряжениях, что и ползучесть. Она может иметь место и при комнатных температурах, если используются материалы, способные к ползучести при C:\Documents and Settings\abulash\Мои документы\Лекции\Лекции без ТО_последний вариант .doc 7 комнатных температурах, например, свинец и медь. Отличие релаксации от ползучести заключается в том, что при релаксации напряжение σ уменьшается при постоянстве суммарной начальной деформации (удлинение ε), а при ползучести, наоборот, напряжение σ постоянно, а деформация ε увеличивается. При релаксации напряжение, следовательно, соотношение величин упругой и пластической деформации, из которых складывается начальная деформация, не остается постоянным, так как происходит постепенное нарастание пластической деформации за счет упругой. Общая пластическая деформация при релаксации значительно меньше, чем при ползучести. Скорость релаксации - υr - скорость снижения напряжения υ при релаксации: υr = σ / t. Скорость релаксации возрастает с увеличением напряжения σ и уменьшается с увеличением времени релаксации t. При одном и том же напряжении скорость релаксации тем меньше, чем длительнее время, в течение которого произошло снижение напряжения до заданной величины. Термическая усталость - явление разрушения металла под действием циклических температурных напряжений, возникающих в результате периодических колебаний рабочей температуры и вызывающих температурные расширения, опасные для прочности. Термическая усталость представляет особую опасность для тех деталей, которые по конфигурации (тонкие стенки) и условиям службы подвергаются быстрым нагревам и охлаждениям при изменении теплового режима машин. Наиболее серьезные повреждения от термической усталости возникают в деталях, испытывающих очень высокие нагревы и подвергающихся поэтому наиболее резким колебаниям температур (пламенные трубы камер сгорания, форсажные камеры, лопаточный аппарат турбины). Образование трещин, вызываемых термической усталостью, облегчается наличием концентратов напряжения (например, отверстий в пламенных трубах) и коррозионной среды (пара, газа). Каждая жаропрочная сталь (или сплавы) должна обладать известным минимумом жаростойких свойств, точно так же, как и для жаростойкой стали, необходимо наличие определенной степени прочности и вязкости. В связи с этим, некоторые стали могут быть отнесены одновременно к жаропрочным и к жаростойким. К числу элементов, повышающих жаропрочность стали и сплавов, относятся молибден, вольфрам, ванадий, ниобий, титан, кобальт, алюминий и отчасти хром и никель. Последний наряду с марганцем имеет значение главным образом как аустенитно - образующий элемент (в высоколегированной стали). В отношении жаропрочности хром менее эффективен, чем другие легирующие элементы. Однако его присутствие в стали или сплавах обеспечивает жаростойкость. Поэтому хром является обязательным компонентом (обычно совместно с другими элементами) жаропрочных сталей и сплавов. Классификация жаропрочных сталей Жаропрочные стали могут быть классифицированы: 1) в зависимости от количественного содержания легирующих элементов различают: а) низко -, б) средне - и в) высоколегированные стали; 2) по структуре (после охлаждения на воздухе) различают жаропрочные стали: перлитного, мартенситного, мартенситно - ферритного, ферритного, аустенитно - мартенситного и аустенитного классов. Низколегированные стали, как правило, относятся к перлитному классу; среднелегированные - к перлитному, мартенситному и мартенситно - ферритному классам. Высоколегированные стали могут принадлежать к любому из перечисленных классов, кроме перлитного. C:\Documents and Settings\abulash\Мои документы\Лекции\Лекции без ТО_последний вариант .doc 8