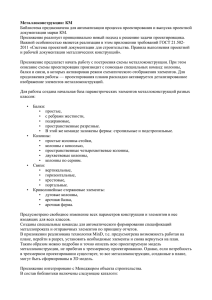

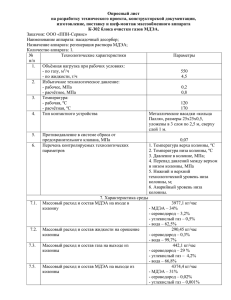

Министерство науки и высшего образования Российской Федерации ФГБОУ ВО «Ангарский государственный технический университет» Кафедра химической технологии топлива ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине «Процессы и аппараты химической технологии» на тему: «Спроектировать ректификационную установку для разделения смеси: водауксусная кислота». ХТТ.ТФ.КП.005.ПЗ Выполнил: студент гр. ХТ-17-1 Иванцов Денис Сергеевич Проверил: доцент кафедры УАТ, к.т.н., Муссакаев Олег Петрович Дата защиты: Проект защищен с оценкой: Ангарск 2020 Содержание ВВЕДЕНИЕ .............................................................................................................. 3 1 ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ. ОПИСАНИЕ СХЕМЫ УСТАНОВКИ .......................................................................................................... 6 2 ИСХОДНЫЕ ДАННЫЕ....................................................................................... 8 3 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ....................................................................... 9 3.1 Расчет материального баланса колонны и определение рабочего флегмового числа .................................................................................................... 9 3.2 Расчет скорости пара и диаметра ректификационной колонны ................ 16 3.3 Выбор расстояния между тарелками ............................................................ 19 3.4 Расчет коэффициента массопередачи и высоты колонны .......................... 23 3.5 Расчет диаметров штуцеров колонны ........................................................... 32 3.6 Тепловой баланс ректификационной колонны ............................................ 34 4 ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ........................................................................ 37 ВЫВОДЫ ............................................................................................................... 39 СПИСОК ЛИТЕРАТУРЫ..................................................................................... 40 ВВЕДЕНИЕ Ректификация является процессом, в ходе которого разделяются гомогенные летучие жидкости, осуществляя двусторонний массообмен и теплообмен между неравновесными жидкой и паровой фазами, обладающими разной температурой и движущимися в противоположном друг другу направлении. Использование ректификации происходит с начала XIX века, она является одним из наиболее важных технологических процессов в таких отраслях промышленности, как спиртовая и нефтяная. На сегодняшний день происходит все более широкое применение ректификации для разных отраслей нефтехимии, химической технологии, где выделение компонентов в чистом виде играет важную роль. Для осуществления разделения преимущественно используются колонные аппараты, которые состоят из двух частей – верхней и нижней, каждая из которых представляет собой поверхность контакта фаз между паром и жидкостью, при этом контакт может носить многократный или непрерывный характер. В ходе каждого контакта из жидкости происходит испарение низкокипящего компонента, а из паровой фазы происходит конденсация преимущественно высококипящего компонента, который переходит в жидкость. Обмен компонентами меду фазами приводит к тому, что происходит формирование практически чистого низкокипящего компонента. Со стороны таких пар, которые выходят из укрепляющей части колонны (верхняя часть) после конденсации, происходит получение дистиллята и флегмы – жидкости, которая возвращается для того, чтобы орошать колонну и взаимодействовать с парами, поднимающимися в колонне. Снизу происходит удаление жидкости, которая представляет собой практически чистым высококипящим компонентом – кубовым остатком. Чтобы получить восходящий поток пара, происходит испарение части остатка в нижней части колонны. Для достижения высокой степени 3 разделения однородных жидких смесей на компоненты используется ректификация. Необходимо отметить периодичность или непрерывность осуществления процессов ректификации при разных давлениях: атмосферное давление, условия вакуума (чтобы разделять смеси высококипящих веществ), давление больше атмосферного (чтобы разделять смеси, которые находятся при нормальных температурах в газообразном состоянии). Непрерывная ректификация имеет такие преимущества в сравнении с периодической: 1) в ходе процесса работы установки ее условия не меняются, на основании чего представляется возможной установка точного режима, упрощение обслуживания, а также облегчение автоматизации процесса; 2) между операциями отсутствуют простои, в результате чего повышается производительность установки; 3) тепловые расходы более низкие, причем представляется возможным использование остатков тепла для того, чтобы подогревать в теплообменнике исходную смесь. Перечисленные крупномасштабных преимущества производств приводится характерно к тому, применение что для непрерывной ректификации, применение же периодических процессов ректификации характерно для небольших производств, которые работают неравномерно. Следует отметить предназначенность ректификационных колонн для того, чтобы осуществлять процессы массообмена в таких отраслях промышленности, как химическая, нефтехимическая и т.п. Диаметр колонных аппаратов составляет 400–4000 мм. При этом царговое исполнение корпуса позволяет осуществлять работу при номинальном давлении до 1,6 МПа, а цельносварное исполнение корпуса – при давлениях до 4 МПа [3]. Принимая во внимание диаметр, для изготовления колонных аппаратов используются разные типы тарелок. Если говорить о колонных аппаратах с диаметром 400–4000 мм, то для их оснащения используются стандартные 4 контактные и распределительные тарелки, опоры, люки, днища и фланцы. Корпус цельносварного аппарата характеризуется наличием люков, позволяющих обслуживать тарелки. В результате существенного разнообразия контактных устройств тарельчатого типа возникают трудности с тем, чтобы выбрать их оптимальную конструкцию. При этом, помимо общих требований, для определения некоторых требований может быть использована специфика производства: большой интервал устойчивой работы во время изменения нагрузок по фазам, способность тарелок к работе в среде загрязненных жидкостей, возможность защиты от коррозии и т.п. Чаще всего подобным качествам отводится превалирующая роль, на основании которой происходит определение того, насколько пригодная та или иная конструкция для того, чтобы использовать ее в определенном процессе. 5 1 ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ. ОПИСАНИЕ СХЕМЫ УСТАНОВКИ Рисунок 1 – Принципиальная схема ректификационной установки 1- емкость для исходной смеси; 2,9 – насосы; 3 – теплообменникподогреватель; 4 – кипятильник; 5 – ректификационная колонна; 6 – дефлегматор; 7 – холодильник верхнего продукта; 8 – емкость для сбора верхнего продукта; 10– холодильник кубовой жидкости; Принципиальная схема ректификационной установки представлена на рисунке 1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси xF. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении в кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка xw, т.е. 6 обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава xD, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость – продукт обогащены труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом). 7 2 ИСХОДНЫЕ ДАННЫЕ Задание: Спроектировать ректификационную колонну для разделения бинарной смеси: вода-уксусная кислота Требуется рассчитать: расходы дистиллята и кубового остатка; оптимальное флегмовое число; диаметр колонны; количество тарелок в верхней и нижней частях колонны; эффективность тарелок; расстояние между тарелками; рабочая и общая высота колонны, диаметры всех штуцеров; расход греющего пара; расход охлаждающей воды Производительность колонны F = 15000 кг/час Начальная концентрация XF = 32 % масс. Концентрация дистиллята XD = 95% масс. Концентрация кубового остатка XW = 1% масс. Разделение происходит при атмосферном давлении. Смесь: вода - укусная кислота Давление в колонне: 1 ата Давление греющего пара: 7,5 ата Вид контактных устройств: колпачковые тарелки ПЕРЕЧЕНЬ ГРАФИЧЕСКОГО МАТЕРИАЛА 1. Чертеж общего вида колонны 1 лист формата А1 8 3 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ 3.1 Расчет материального баланса колонны и определение рабочего флегмового числа Производительность колонны по дистилляту D и кубовому остатку W определим из уравнений материального баланса колонны [3]: 𝐹 =𝐷+𝑊 𝐹𝑋𝐹 = 𝐷𝑋𝐷 + 𝑊𝑋𝑊 Производительной колонны по исходному сырью составляет: 𝐹= 15000 = 4,17 кг/с 3600 Отсюда определяем: 𝑊= 𝑊= 𝐹(𝑋𝐷 − 𝑋𝐹 ) 𝑋𝐷 − 𝑋𝑊 4,17 ∙ ((95/100) − (32/100)) = 2,79 кг/с (95/100) − (1,0/100) 𝐷 =𝐹−𝑊 𝐷 = 4,17 − 2,79 = 1,37 кг/с Для дальнейших расчетов выразим концентрации питания, дистиллята и кубового остатка в мольных долях, а также найдем относительный мольный расход питания. Молярная масса воды: 𝑀в = 18 г/моль Молярная масса уксусной кислоты: 𝑀у = 60 г/моль Исходная смесь: 𝑥𝐹 = 𝑥𝐹 = 𝑋𝐹 /𝑀в 𝑋𝐹 /𝑀в + (1 − 𝑋𝐹 )𝑀у 0,32/18 = 0,611кмоль/кмоль 0,32/18 + (1 − 0,32)/60 9 Дистиллят: 𝑥𝐷 = 𝑥𝐷 = 𝑋𝐷 /𝑀в 𝑋𝐷 /𝑀в + (1 − 𝑋𝐷 )/𝑀у 0,95/18 = 0,984 кмоль/кмоль 0,95/18 + (1 − 0,95)/60 Кубовый остаток: 𝑥𝑊 = 𝑥𝑊 = 𝑋𝑊 /𝑀в 𝑋𝑊 /𝑀в + (1 − 𝑋𝑊 )/𝑀у 0,01/18 = 0,033 кмоль/кмоль 0,0118 + (1 − 0,01)/60 Для нахождения рабочего флегмового числа построим диаграмму равновесия между паром и жидкостью при постоянном давлении (атмосферном). Справочные данные состава жидкости (X) и пара (Y) по наиболее низкокипящему компоненту представлены в таблице 1 согласно данным [1, прил. 62]. Таблица 1 – Состав жидкости и пара по низкокипящему компоненту X 0 0,05 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 Y 0 0,092 0,167 0,303 0,425 0,53 0,626 0,716 0,795 0,864 0,93 1 Т, град 118,1 115,4 113,8 110,1 107,5 105,8 104,4 103,3 102,1 101,3 100,6 100 На основании данных таблицы 1, построена кривая равновесия х-у* (рисунок 2) и t-х-у диаграммы (рисунок 3) в отношении бинарной смеси. 10 1 0,9 0,8 0,7 y 0,6 0,5 0,4 0,3 0,2 0,1 0 0 Рисунок 2 0,1 - 0,2 0,3 0,4 0,5 x 0,6 0,7 0,8 0,9 1 Диаграмма равновесия между паром и жидкость при постоянном давлении в координатах у-х (состав пара- состав жидкости) 11 120,0 118,0 116,0 114,0 Т, С 112,0 110,0 108,0 106,0 104,0 102,0 100,0 0 0,1 0,2 0,3 0,4 0,5 х, у 0,6 0,7 0,8 0,9 1 Рисунок 3 - Диаграмма равновесия между паром и жидкость при постоянном давлении в координатах t-x, y (температура - состав пара и состав жидкости) По диаграмме на рисунке 2: 𝑦𝐹∗ = 0,722 Минимальное флегмовое число определим по формуле: 𝑅𝑚𝑖𝑛 𝑅𝑚𝑖𝑛 = 𝑥𝐷 − 𝑦𝐹∗ = ∗ 𝑦𝐹 − 𝑥𝐹 0,984 − 0,722 = 2,36 0,722 − 0,611 Оптимальное флегмовое число определим по формуле [2, c. 59]: 𝑅опт = 1,3𝑅min + 0,3 где 1,3 - коэффициент избыток флегмы. 𝑅опт = 1,3 ∙ 2,36 + 0,3 = 3,37 12 Уравнение рабочей линии верхней части колонны: 𝑅 𝑥𝐷 𝑥+ 𝑅+1 𝑅+1 3,37 0,984 𝑦= 𝑥+ 3,37 + 1 3,37 + 1 𝑦= 𝑦 = 0,771𝑥 + 0,225 Затем на оси у откладываем значение xD/(R+1)=0,225 обозначаем т.О. Данную точку соединяем с т.В (xD=0,984). Затем поднимаем вертикальную линию xF и на пересечении с линией ОВ находим точку А. Соединив т.А с т.В (xD=0,984) получаем рабочую линию для верхней части колонны. Через точки А и С (x w=0,033) проводим рабочую линию для нижней части колонны. Построение рабочей линии для верхней и нижней части колонны представлено на рисунке 4. 1 0,9 0,8 0,7 y 0,6 0,5 0,4 0,3 0,2 0,1 0 0 0,1 0,2 0,3 0,4 0,5 x 0,6 0,7 0,8 0,9 1 Рисунок 4- Построение рабочей линии для верхней и нижней части колонны 13 Графическим построением ступеней изменения концентраций между равновесной и рабочими линиями на диаграмме состав пара у –состав жидкости х находим N: Рисунок 5 – Определение числа теоретических тарелок Число теоретических тарелок в верхней части колонны: Nв=14 шт Число теоретических тарелок в нижней части колонны: Nн=11 шт Общее число теоретических тарелок: N=25 шт Средние массовые расходы нагрузки по жидкости для верхней и нижней частей колонны определяют из соотношений: 𝐿в = 𝐷𝑅𝑀в /𝑀𝐷 14 𝐿н = где 𝐷𝑅𝑀н + 𝐹𝑀н /𝑀𝐹 𝑀𝐷 МD и MF – мольные массы дистиллята и исходной смеси; Мв и Мн – мольные массы жидкости в верхней и нижней частях колонны. Средние мольные массы жидкости в верхней и нижней частях колонны соответственно равны: 𝑀в = 𝑀в 𝑥ср.в + 𝑀у (1 − 𝑥ср.в ) 𝑀н = 𝑀в 𝑥ср.н + 𝑀у (1 − 𝑥ср.н ) где 𝑥ср.в , 𝑥ср.н – средний мольный состав жидкости соответственно в верхней и нижней частях колонны: 𝑥𝐷 + 𝑥𝐹 2 𝑥𝐹 + 𝑥𝑊 𝑥ср.н = 2 0,984 + 0,611 𝑥ср.в = = 0,798 кмоль/кмоль 2 0,611 + 0,033 𝑥ср.н = = 0,322 кмоль/кмоль 2 𝑥ср.в = Тогда 𝑀в = 18 ∙ 0,798 + 60 ∙ (1 − 0,798 ) = 26,5 кг/кмоль 𝑀н = 18 ∙ 0,322 + 60 ∙ (1 − 0,322) = 46,5 кг/кмоль Мольная масса исходной смеси: 𝑀𝐹 = 𝑀в 𝑥𝐹 + 𝑀у (1 − 𝑥𝐹 ) 𝑀𝐹 = 18 ∙ 0,611 + 60 ∙ (1 − 0,611) = 34,4 кг/кмоль Мольная масса дистиллята: 𝑀𝐷 = 𝑀в 𝑥𝐷 + 𝑀у (1 − 𝑥𝐷 ) 𝑀𝐷 = 18 ∙ 0,984 + 60 ∙ (1 − 0,984) = 18,7 кг/кмоль 𝐿в = 1,37 ∙ 𝐿н = 1,37 ∙ 3,37 ∙ 26,5 = 6,58 кг/с 18,7 3,37 ∙ 46,5 46,5 + 4,17 ∙ = 17,18 кг/с 18,7 34,4 15 Средние массовые потоки пара в верхней Gв и нижней Gн частях колонны соответственно равны: 𝐺в = 𝐷(𝑅 + 1)𝑀в′ /𝑀𝐷 𝐺н = 𝐷(𝑅 + 1)𝑀н′ /𝑀𝐷 где 𝑀в′ , 𝑀н′ - средние мольные массы паров в верхней и нижней частях колонны: 𝑀′в = 𝑀𝑥 𝑦ср.в + 𝑀б (1 − 𝑦ср.в ) 𝑀′н = 𝑀𝑥 𝑦ср.н + 𝑀б (1 − 𝑦ср.н ) 𝑦𝐷 + 𝑦𝐹 0,984 + 0,696 = = 0,840 кмоль/кмоль 2 2 𝑦𝐹 + 𝑦𝑊 0,696 + 0,033 = = = 0,364 кмоль/кмоль 2 2 𝑦ср.в = 𝑦ср.н Тогда 𝑀′в = 18 ∙ 0,840 + 60(1 − 0,840) = 24,7 кг/кмоль 𝑀′н = 18 ∙ 0,364 + 60(1 − 0,364 ) = 44,7 кг/кмоль 𝐺в = 1,37 ∙ 𝐺н = 1,37 ∙ (3,37 + 1)24,7 = 7,96 кг/с 18,7 (3,37 + 1)44,7 = 14,39 кг/с 18,7 3.2 Расчет скорости пара и диаметра ректификационной колонны В качестве контактных устройств используем колпачковые тарелки. Для колпачковых тарелок предельно рассчитываем по уравнению: 𝑤= где 0,0155 2 𝑑к3 𝑑к - диаметр колпачка, м; 16 √ℎк 𝜌𝑥 , 𝜌𝑦 допустимую скорость ℎк – расстояние от верхнего края колпачка до вышерасположенной тарелки, м; 𝜌𝑦 - плотность паровой фазы, кг/м3; 𝜌𝑥 - плотность жидкой фазы, кг/м3; Средние температуры пара и жидкости (по t –x,y диаграмме): При yср в =0,840 tср в = 101,6 oC При yср н =0,364 tср н = 108,8 oC При xсрв =0,798 tср в = 101,3 oC При xсрн =0,322 tср н = 107,2 oCo Средние плотности пара рассчитываются по формуле: 𝑀′ 𝑇0 𝑝𝑦 = ∙ 22,4 𝑇0 + 𝑡 В верхней части колонны: 𝜌𝑦 = 24,7 273 ∙ = 0,80 кг/м3 22,4 273 + 101,6 В нижней части колонны: 𝜌𝑦 = 44,7 273 ∙ = 1,43 кг/м3 22,4 273 + 108,8 Плотности жидкости в колонне определяется по формуле: −1 𝑥ср 1 − 𝑥ср 𝜌𝑥 = ( + ) 𝜌в 𝜌у Плотности жидкости в верхней части колонны: 0,798 1 − 0,798 −1 𝜌𝑥 = ( + ) = 956,4 кг/м3 957,0 954,2 Плотности жидкости в нижней части колонны: 0,322 1 − 0,322 −1 𝜌𝑥 = ( + ) = 943,3 кг/м3 950,5 940,0 Вязкость жидких смесей μх находим по уравнению: 𝑙𝑔𝜇𝑥 = 𝑥ср 𝑙𝑔𝜇в + (1 − 𝑥ср )𝑙𝑔𝜇у 17 где 𝜇в , μу - вязкость воды и жидкой уксусной кислоты при температуре смеси. Динамическая вязкость жидкости в верхней части колонны: 𝑙𝑔𝜇𝑥 = 0,798 ∙ 𝑙𝑔0,000280 + (1 − 0,798)𝑙𝑔0,000450 𝑙𝑔𝜇𝑥 = −3,51 𝜇𝑥 = 0,000308 Па ∙ с Динамическая вязкость жидкости в нижней части колонны: 𝑙𝑔𝜇𝑥 = 0,322 ∙ 𝑙𝑔0,000255 + (1 − 0,322)𝑙𝑔0,000410 𝑙𝑔𝜇𝑥 = −3,45 𝜇𝑥 = 0,000352 Па ∙ с По каталогу [1, приложение 64] выбираем колпачковую тарелку с диаметром колпачка Нк=0,055 м, диаметр колпачка dк=0,08 м. Тогда при расстоянии между тарелками H=0,7 м, то расстояние от верхнего края колпачка до вышерасположенной тарелки составит hк=0,7-0,055=0,645 м. Допустимая скорость в верхней части колонны: 𝑤в = 0,0155 2 √0,645 0,083 956,4 = 2,313 м/с 0,80 Допустимая скорость в нижней части колонны: 𝑤н = 0,0155 2 √0,645 0,083 943,4 = 1,724 м/с 1,43 Диаметр колонны определяем по формуле: 4𝐺 𝑑=√ 3,14𝑤𝜌𝑦 Диаметр колонны для верхней части: 4 ∙ 7,96 𝑑=√ = 2,335 м 3,14 ∙ 2,313 ∙ 0,80 Диаметр колонны для нижней части: 18 4 ∙ 14,39 𝑑=√ = 2,730 м 3,14 ∙ 1,724 ∙ 1,43 Выбираем стандартный диаметр обечайки ректификационной колонны d=2,8 м (согласно нормальному ряду диаметров колонн, принятых в химической и нефтеперерабатывающей промышленности) [3]. При данном диаметре колонны рабочее сечение тарелки составляет Sт=4,812 м2, периметр слива Lc=2,096 м [1, приложение 64]. Действительная рабочая скорость газа в колонне в верхней части: 2,335 2 𝑤 = 2,313 ∙ ( ) = 1,608 м/с 2,8 Действительная рабочая скорость газа в колонне в нижней части: 2,730 2 𝑤 = 1,724 ∙ ( ) = 1,639 м/с 2,8 Скорость пара в рабочем сечении тарелки в верхней части колонны: 0,785𝑤𝑑 2 0,785 ∙ 1,608 ∙ 2,82 𝑤𝑇 = = = 2,057 м/с 𝑆𝑇 4,812 Скорость пара в рабочем сечении тарелки в нижней части колонны: 0,785𝑤𝑑 2 0,785 ∙ 1,639 ∙ 2,82 𝑤𝑇 = = = 2,096 м/с 𝑆𝑇 4,812 3.3 Выбор расстояния между тарелками Высоту светлого слоя жидкости на тарелке h0 находят из соотношения: 𝛥𝑃п = 𝑔𝜌𝑥 ℎ0 = 𝑔𝜌𝑥 (1 − 𝜀)ℎп где ℎп - высота газожидкостного барботажного слоя (пены) на тарелке, м. ℎ0 = (1 − 𝜀)ℎп Для колпачковых тарелок высоту светлого слоя жидкости находим по уравнению: ℎ0 = 0,0419 + 0,19ℎпер − 0,0135𝑤√𝜌𝑦 + 2,46𝑞 где ℎпер – высота переливной перегородки, м, принимаем ℎпер = 0,03 м; 19 𝑞 – линейная плотность орошения, м3/(м∙с), равная q=Q/Lc; Q =L/𝜌𝑥 – объемный расход жидкости, м3/с; 𝐿𝑐 – периметр слив (ширина переливной перегородки), м. Высота светлого слоя жидкости для тарелок в верхней части ректификационной колонны: ℎ0 = 0,0419 + 0,19 ∙ 0,03 − 0,0135 ∙ 1,608√0,80 + 2,46 ∙ 6,58 956,4 ∙ 2,096 ℎ0 = 0,036 м Высота светлого слоя жидкости для тарелок в нижней части ректификационной колонны: ℎ0 = 0,0419 + 0,19 ∙ 0,03 − 0,0135 ∙ 1,639√1,43 + 2,46 ∙ 17,18 943,4 ∙ 2,096 ℎ0 = 0,043 м Критерий Фруда определяем по формуле (для барботажных тарелок): - для верхней части колонны: 𝑤т2 2,0572 𝐹𝑟 = = = 11,91 𝑔ℎ0 9,81 ∙ 0,036 - для нижней части колонны: 𝑤т2 2,0962 𝐹𝑟 = = = 10,52 𝑔ℎ0 9,81 ∙ 0,043 Газосодержание находим по формуле: 𝜀= √𝐹𝑟 1 + √𝐹𝑟 - для верхней части колонны: 𝜀= √11,91 = 0,680 1 + √11,91 - для нижней части колонны: 𝜀= √10,52 1 + √10,52 20 = 0,672 Тогда высота газожидкостного барботажного слоя (пены) на тарелке составит: ℎп = ℎ0 (1 − 𝜀) - для верхней части колонны: ℎп = 0,036 = 0,100 м (1 − 0,680) - для нижней части колонны: ℎп = 0,043 = 0,115 м (1 − 0,672) Расстояние между тарелками принимают равным или несколько большим суммы высот барботажного слоя (пены) ℎп и сепарационного пространства ℎ𝑐 : ℎ ≥ ℎ п + ℎ𝑐 Высоту сепарационного пространства вычисляют, исходя из допустимого брызгоуноса с тарелки, принимаемого равным 0,1 кг жидкости на 1 кг газа. Для колпачковых тарелок унос жидкости определяем по следующей зависимости: 3600𝐸ℎ𝑐2,59 𝜇𝑥 𝜎 0,4 = 𝑓 (𝑤√ где 𝜌𝑦 ) 𝜌𝑥 Е – масса жидкости, уносимой с 1 м2 рабочей площади сечения колонны (за вычетом переливного устройства), кг/(м2∙с), 𝐸 = 𝐿/𝑓; μх –вязкость жидкости, мПа∙с; σ – поверхностное натяжение жидкости, мН/м; 𝜌𝑦 Определим комплекс 𝑤√ : 𝜌𝑥 - для верхней части колонны: 𝜌𝑦 956,4 𝑤 √ = 1,608√ = 0,05 𝜌𝑥 0,80 21 Согласно данным [3, рис 5.5] при 𝑤√ 𝜌𝑦 = 0,05, 3600𝐸ℎ𝑐2,59 𝜇𝑥 𝜎 0,4 = 70 𝜌𝑥 - для нижней части колонны: 𝜌𝑦 943,4 𝑤 √ = 1,639√ = 0,06 𝜌𝑥 1,43 Согласно данным[3, рис 5.5] при 𝑤 √ 𝜌𝑦 𝜌𝑥 = 0,05, 3600𝐸ℎ𝑐2,59 𝜇𝑥 𝜎 0,4 = 140 Поверхностное натяжение жидкости определяем по формуле: 1 𝑥𝑐𝑝 1 − 𝑥𝑐𝑝 = + 𝜎 𝜎в 𝜎у где 𝜎в , 𝜎у - поверхностное натяжение соответственно воды и уксусной кислоты при средней температуре верха и низа ректификационной колонны, Н/м. Поверхностное натяжение жидкости в верхней части колонны: 1 0,798 1 − 0,798 = + 𝜎 0,059 0,020 𝜎 = 0,042 Н/м Поверхностное натяжение жидкости в нижней части колонны: 1 0,322 1 − 0,322 = + 𝜎 0,057 0,019 𝜎 = 0,024Н/м Определим высоту сепарационного пространства: - для верхней части колонны: 3600 ∙ 6,58 ∙ ℎ𝑐2,59 ∙ 308 ∙ 0,0420,4 = 70 4,812 ℎ𝑐 = 0,171 м - для нижней части колонны: 3600 ∙ 17,18 2,59 ∙ ℎ𝑐 ∙ 352 ∙ 0,0240,4 = 70 4,812 ℎ𝑐 = 0,164 м 22 Тогда расстояние между тарелками: - для верхней части колонны: ℎ = 0,113 + 0,171 = 0,284 м - для нижней части колонны: ℎ = 0,130 + 0,164 = 0,294 м Исходя проведенных выше расчетов, выбираем расстояние между тарелками в ректификационной колонне h=0,7 м. 3.4 Расчет коэффициента массопередачи и высоты колонны Коэффициенты массоотдачи в жидкой и паровой фазе определяем по формуле: 0,5 𝛽𝑥𝑓 𝜇𝑦 𝑈 0,5 5 0,5 = 6,24 ∙ 10 𝐷𝑥 ( ) ℎ0 ( ) 1−𝜀 𝜇𝑥 + 𝜇𝑦 𝛽𝑦𝑓 = 6,24 ∙ 10 где 5 0,5 0,5 𝑤 𝐹𝑐 𝐷𝑦 ( ) 𝜀 ; 0,5 𝜇𝑦 ℎ0 ( ) 𝜇𝑥 + 𝜇𝑦 . 𝜇х – динамическая вязкость жидкости при средней температуре, мПа∙с; 𝜇𝑦 – динамическая вязкость паровой фазы при средней температуре, мПа∙с; 𝑈(1 − 𝜀), 𝑤/𝜀 – средние скорости жидкости и паровой фазы в барботажном слое, м/с. ℎ0 -высота слоя светлой (неаэрированной) жидкости на тарелке, м; 𝐷𝑥 , 𝐷𝑦 - коэффициенты диффузии в жидкости и паровой фазе, м2/с. Коэффициент диффузии в жидкости при средней температуре равен: 𝐷𝑥 = 𝐷𝑥20 [1 + 𝑏(𝑡 − 20)] Коэффициенты диффузии в жидкости 𝐷𝑥20 при 20 оС можно вычислить по приближенной формуле: 23 𝐷х20 = где 10−6 1 𝐴𝐵√𝜇𝑥 (𝜗в3 + 1 𝜗у3 ) 1 1 √ + 𝑀в 𝑀у 𝐴, 𝐵 – коэффициенты, зависящие от свойств растворенного вещества и растворителя. В расчетах принимаем 𝐴 = 1, 𝐵 = 1. 𝜗в , 𝜗у - мольные объемы компонентов в жидком состоянии при температуре кипения, см3/моль; 𝜇𝑥 - динамическая вязкость жидкости при 20 оС, мПа∙с. Тогда коэффициент диффузии в жидкости для верхней части колонны при 20оС равен: 𝐷х20 = 10−6 1 3 1 3 1 ∙ 1 ∙ √1,00(18,90 + 65,08 ) 1 1 √ + = 6,03 ∙ 10−9 м2 /с 18 60 Коэффициент диффузии в жидкости для нижней части колонны при 20оС равен: 𝐷х20 = 10−6 1 3 1 3 1 ∙ 1 ∙ √1,22(18,90 + 65,08 ) 1 1 √ + = 5,46 ∙ 10−9 м2 /с 18 60 Температурный коэффициент b определяем по формуле: √𝜇𝑥 𝑏 = 0,2 3 √𝜌𝑥 где 𝜇𝑥 , 𝜌𝑥 – динамическая вязкость и плотность при температуре 20оС. Температурный коэффициент b для верхней части колонны: √998 𝑏 = 0,2 3 = 0,0200 √1,00 Температурный коэффициент b для нижней части колонны: 24 𝑏 = 0,2 √1048 = 0,0217 3 √1,22 Коэффициент диффузии в жидкости для верхней части колонны: 𝐷𝑥 = 6,03 ∙ 10−9 [1 + 0,0200(101,3 − 20)] = 1,58 ∙ 10−8 м2 /с Коэффициент диффузии в жидкости для нижней части колонны: 𝐷𝑥 = 5,46 ∙ 10−9 [1 + 0,0217(107,2 − 20)] = 1,58 ∙ 10−8 м2 /с Коэффициент диффузии в паровой фазе может быть вычислен по уравнению 𝐷𝑦 = где 4,2 ∙ 10−2 𝑇 3/2 1 𝑃(𝜗в3 + 1 𝜗у3 ) 1 1 √ + 𝑀в 𝑀у Т –средняя температура в соответствующей части колонны, К; Р – абсолютное давление в колонне, Па. Тогда для верхней части колонны: 𝐷𝑦 = 4,2 ∙ 10−2 (273 + 101,6)3/2 1 3 1 3 100000(18,90 + 65,08 ) 1 1 √ + = 1,84 ∙ 10−5 м2 /с 18 60 Аналогично для нижней части колонны: 𝐷𝑦 = 4,2 ∙ 10−2 (273 + 108,8)3/2 1 3 1 3 100000(18,90 + 65,08 ) 1 1 √ + = 1,90 ∙ 10−5 м2 /с 18 60 Коэффициент массоотдачи в жидкой фазе в верхней части колонны: 5 −8 0,5 𝛽𝑥𝑓 = 6,24 ∙ 10 ∙ (1,58 ∙ 10 ) 0,5 0,0011 0,5 0,0123 ( ) ∙ 0,036 ( ) 1 − 0,680 0,308 + 0,0123 𝛽𝑥𝑓 = 0,0329 м/с Коэффициент массоотдачи в паровой фазе в верхней части колонны: 25 −5 0,5 5 𝛽𝑦𝑓 = 6,24 ∙ 10 ∙ 0,16(1,84 ∙ 10 ) 0,5 2,057 0,5 0,0123 ( ) 0,036 ( ) 0,638 0,308 + 0,0123 𝛽𝑦𝑓 = 4,27 м/с Коэффициент массоотдачи в жидкой фазе в нижней части колонны: 5 −8 0,5 𝛽𝑥𝑓 = 6,24 ∙ 10 ∙ (1,58 ∙ 10 ) 0,5 (0,0030 0,5 0,01005 ( ) ∙ 0,043 ( ) 1 − 0,629 0,352 + 0,01005 𝛽𝑥𝑓 = 0,0497 м/с Коэффициент массоотдачи в паровой фазе в нижней части колонны: −6 0,5 5 𝛽𝑦𝑓 = 6,24 ∙ 10 ∙ 0,125(1,90 ∙ 10 ) 0,5 2,096 0,5 0,01005 ( ) 0,043 ( ) 0,629 0,352 + 0,01005 𝛽𝑦𝑓 = 4,0 м/с Пересчитаем коэффициенты масоотдачи на кмоль/(м2∙с) для верхней части колонны: 𝛽𝑥𝑓 = 0,0310𝜌х 0,0310 ∙ 805,3 = = 1,12 кмоль/(м2 ∙ с) 𝑀в 26,5 𝛽𝑦𝑓 = 4,27𝜌у 4,27 ∙ 0,80 = = 0,139 кмоль/(м2 ∙ с) 𝑀в′ 24,7 Для нижней части колонны: 𝛽𝑥𝑓 = 0,0497𝜌х 0,04971 ∙ 780,8 = = 1,01 кмоль/(м2 ∙ с) 𝑀н 46,5 𝛽𝑦𝑓 = 4,40𝜌у 4,40 ∙ 1,43 = = 0,140 кмоль/(м2 ∙ с) ′ 𝑀н 44,7 Коэффициент массопередачи 𝐾𝑦𝑓 , отнесенный к единице рабочей площади тарелки, вычисляется по формуле: −1 𝐾𝑦𝑓 1 𝑚 =( + ) 𝛽у 𝛽𝑥 26 где m- коэффициент распределения компонента по фазам в условия равновесия, определяется как тангенс угла наклона равновесной линии в точке касания. Число единиц переноса по паровой фазе на тарелке 𝑛𝑜𝑦 : 𝑛𝑜𝑦 = 𝐾𝑦𝑓 ∙ 𝑀′ 𝑤𝑇 ∙ 𝜌𝑦 Локальная эффективность 𝐸𝑦 связана с 𝑛𝑜𝑦 следующим соотношением: 𝐸𝑦 = 1 − exp−𝑛𝑜𝑦 Коэффициент 𝐵 вычисляем по формуле: 𝑒 𝑚) 𝐵= 𝑒𝜆 (1 − 𝜃) ∙ (1 + ) 𝑚 𝜆 (𝐸𝑦 + где 𝜆 - фактор массопередачи, для исчерпывающей части колонны: 𝜆н = 𝑚(𝑅 + 1) 𝑅+𝑓 для укрепляющей части колонны: 𝜆в = 𝑚(𝑅 + 1) 𝑅 𝜃 - доля байпасирующей жидкости, примем θ = 0,11 [5]. Относительный унос жидкости е в тарельчатых колонных определяется в основном скоростью пара, высотой сепарационного пространства и физическими свойствами жидкости и пара. Коэффициент 𝑚 , учитывающий влияние на унос физических свойств жидкости и пара определяем по уравнению: 0,295 𝜎𝑥 𝑚 = 1,15 ∙ 10−3 ∙ ( ) 𝜌𝑦 Откуда для верхней части колонны: 27 0,425 𝜌𝑥 − 𝜌𝑦 ( ) 𝜇𝑦 𝑚 = 1,15 ∙ 10 −3 0,042 0,295 956,4 − 0,80 0,425 ∙( = 1,086 ) ( ) 0,80 0,0000123 Высота сепарационного пространства Нс равно расстоянию между верхним уровнем барботажного слоя и плоскость тарелки, расположенной выше: 𝐻𝑐 = 𝐻 − ℎп Для верхней части колонны: 𝐻𝑐 = 0,7 − 0,110 = 0,6м Тогда комплекс равен: 𝑤т 2,057 = = 3,2 𝑚𝐻𝑐 1,086 ∙ 0,6 При таком значении комплекса 𝑤т /𝑚𝐻𝑐 унос е=0, 19кг/кг [3, рис. 6.7]. ′′ Эффективность тарелки по Мэрфри 𝐸𝑀 с учетом доли байпасирующей 𝑦 жидкости определяем по уравнению: ′′ 𝐸𝑀 𝑦 где 𝐸𝑦 𝐵 2 = [(1 + ) − 1] 𝐵 𝑆 𝑆 –число ячеек полного перемешивания. Для колонн диаметром более 600 мм с колпачковыми тарелками отсутствуют надежные данные по продольному перемешиванию жидкости, поэтому с достаточной степенью приближения можно считать, что одна ячейка перемешивания соответствует длине пути жидкости l=300-400 м. Примем l =400 м и определим число ячеек полного перемешивания S как отношение длины пути жидкости на тарелке lт к длине l. Определим длину пути жидкости lт как расстояние между переливными устройствами: 𝑙т = √𝑑 2 − 𝑏 2 = √2,82 − 2,0962 = 1,857 м Тогда число ячеек полного перемешивания на тарелке: 𝑆= 1,857 = 4,6 м 0,4 ′ Эффективность тарелки по Мэрфри 𝐸𝑀 с учетом межтарельчатого 𝑦 уноса жидкости определяем по уравнению: 28 ′ 𝐸𝑀 = 𝑦 ′′ 𝐸𝑀 𝑦 ′′ 𝐸𝑀 𝑦 1+𝜆∙𝜃∙ 1−𝜃 Эффективность тарелки по Мэрфри 𝐸𝑀𝑦 с учетом продольного перемешивания жидкости определяем по уравнению: 𝐸𝑀𝑦 = ′ 𝐸𝑀 𝑦 ′ 𝑒𝜆𝐸𝑀 𝑦 1+ 𝑚(1 − 𝜃) С другой стороны: 𝐸𝑀𝑦 = 𝑦к − 𝑦н 𝑦 ∗ − 𝑦н Отсюда: 𝑦к = 𝑦н + 𝐸𝑀𝑦 (𝑦 ∗ − 𝑦н ) Ниже дан пример расчета для определения координат для одной точки кинетической линии. Пусть х=0,7. Коэффициент распределения компонента по фазам (тангес угла наклона равновесной линии в этой точке) m=0,790. 𝐾𝑦𝑓 1 0,780 −1 =( + ) = 0,126 кмоль/(м2 ∙ с) 0,139 1,12 𝑛𝑜𝑦 = 0,126 ∙ 24,7 = 1,889 2,057 ∙ 0,80 𝐸𝑦 = 1 − exp−1,889 = 0,8488 𝜆в = 0,790(3,37 + 1) = 1,024 3,37 0,19 0,790) 𝐵= = 1,01 0,19 ∙ 1,024 (1 − 0,11) ∙ (1 + 0,790 ) 1,024 (0,8488 + ′′ 𝐸𝑀 𝑦 0,8488 1,01 4,6 = [(1 + ) − 1] = 1,253 1,01 4,6 29 ′ 𝐸𝑀 = 𝑦 1,253 1,253 1 + 1,024 ∙ 0,11 ∙ 1 − 0,11 𝐸𝑀𝑦 = = 1,08 1,08 = 0,83 0,01 ∙ 1,024 ∙ 1,08 1+ 0,790(1 − 0,11) 𝑦к = 0,77 + 0,83(0,795 − 0,77) = 0,790 Результаты расчета параметров, необходимых для построения кинетической линии, приведены ниже в таблице 2. Таблица 2 – Расчет параметров для построения кинетической линии Парамет x y* ураб m Kyf noy Ey B E''My E'My EMy yк Нижняя (исчерпывающая) часть Верхняя (укрепляющая) часть 0,05 0,1 0,2 0,300 0,4 0,5 0,6 0,7 0,092 0,167 0,303 0,425 0,530 0,626 0,716 0,795 0,05 0,11 0,22 0,34 0,45 0,57 0,68 0,77 1,840 1,500 1,360 1,220 1,050 0,960 0,900 0,790 0,112 0,116 0,118 0,120 0,122 0,124 0,125 0,126 1,670 1,735 1,764 1,793 1,830 1,851 1,864 1,889 0,8118 0,8237 0,8286 0,8336 0,8396 0,8429 0,8450 0,8488 1,41 1,20 1,11 1,02 0,90 0,84 0,80 1,01 1,396 1,307 1,271 1,235 1,192 1,170 1,155 1,253 1,09 1,08 1,07 1,06 1,05 1,04 1,04 1,08 0,89 0,88 0,88 0,87 0,86 0,86 0,86 0,83 0,088 0,160 0,293 0,414 0,520 0,618 0,711 0,790 0,8 0,9 0,864 0,930 0,84 0,92 0,690 0,660 0,128 0,128 1,911 1,917 0,8520 0,8530 0,91 0,88 1,213 1,201 1,07 1,07 0,83 0,82 0,860 0,928 Взяв отсюда значения х и ук, наносят на x-y-диаграмму точки, по которым проводят кинетическую линию (рисунок 6). Построением ступеней между рабочей и кинетической линиями в интервалах концентраций от xD до xF определяют число действительных тарелок для верхней (укрепляющей) части Nв и в интервалах от xF до xW- число действительных тарелок для нижней (исчерпывающей) части колонны Nн. Общее число действительных тарелок: N= Nв + Nн=16+12=28 30 Рисунок 6 - Определение числа действительных тарелок колонны Высоту тарельчатой ректификационной колонны определим по формуле: Нк=(N-1)h+zв+zн где h- расстояние между тарелками, м. zв,zн - расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м; Примем для колонн диаметром 1000 мм: zв =1,4м, zн=2,5 м. Нк=(28-1)∙0,7+1,4+2,5=22,8 м 31 3.5 Расчет диаметров штуцеров колонны Расчет штуцеров сводится к диаметру штуцера: 4𝑉 𝑑=√ 𝜋𝑤 где 𝑉− объемный расход потока, м3/с; 𝜔− допустимая линейная скорость потока, м/с. Штуцер ввода сырья В рассматриваемом примере плотность воды незначительно отличается от плотности уксусной кислоты при одной и той же температуре, поэтому плотность сырья при tF примем равной плотности воды при данной температуре: кг [1, приложение 2] м3 Принимаем скорость потока сырья 1 м/с 𝜌с = 956 4,17 4 ∙ ( ) 956 = 0,075 м 𝑑=√ 3,14 ∙ 1 Принимаем 𝑑=80 мм. Штуцер выхода паров из колонны Принимаем скорость потока дистиллята 20 м/с 4 ∙ (1,37/0,80) 𝑑=√ = 0,330 м 3,14 ∙ 20 Принимаем 𝑑=350 мм. Штуцер ввода холодного орошения Принимаем скорость потока холодного орошения 1,5 м/с 4 ∙ 0,00465 𝑑=√ = 0,063 м 3,14 ∙ 1,5 32 0,00465 м3/с – объѐмный расход холодного орошения, состав которого соответствует составу дистиллята, и, следовательно, плотность практически равна плотности чистой воды при температуре 35 оС –996 кг/м3. Принимаем 𝑑=80 мм. Штуцер вывода кубовой жидкости Принимаем скорость потока холодного орошения 0,5 м/с 4 ∙ 2,79/943,4 𝑑=√ = 0,087 м 3,14 ∙ 0,5 Принимаем 𝑑=100 мм. Штуцер ввода парового орошения Принимаем скорость потока парового орошения 20 м/с. 4 ∙ 2,79/1,43 𝑑=√ = 0,353 м 3,14 ∙ 20 Принимаем 𝑑=400 мм. Таблица принятых штуцеров представлена в таблице 3. Таблица 3 - Номинальные диаметры принятых штуцеров Назначение штуцера Номинальный DN Штуцер ввода сырья 80 Штуцер выхода паров из колонны 350 Штуцер ввода холодного орошения 80 Штуцер вывода кубовой жидкости 100 Штуцер ввода парового орошения 400 33 диаметр 3.6 Тепловой баланс ректификационной колонны Статьи прихода и расхода тепла представлены в таблице 4. Таблица 4 – Статьи прихода и расхода тепла № Наименование потока тепла Значение Приход тепла 1 С греющим паром Gгр(r+cв∙tкон) 2 С исходной смесью F∙cFtF 3 С флегмой D∙R∙cD∙tD Расход тепла 1 С паром колонны 2 С кубовым остатком W∙cW∙tW 3 С конденсатом испарителя (Qк) Gгр∙cв∙tкон 4 Потери тепла в окружающую среду D∙(R+1)(rD+cDtD) Qп где 𝑐𝐹 , 𝑐𝐷 , 𝑐𝑊 – теплоемкости сырья, дистиллята и кубового остатка, Дж/кг∙оС; 𝑟𝐷 - теплота испарения (конденсации) паров верха колонны, Дж/кг; 𝑟 – теплота конденсации греющего пара, Дж/кг; tкон – температура конденсации греющего пара, оС. Теплоты испарения и теплоемкости смесей определяем по правилу аддитивности: 𝑟см = ∑ 𝑥𝑖 𝑟𝑖 𝑐см = ∑ 𝑥𝑖 𝑐𝑖 В качестве примера приведем расчет теплофизических свойств смеси в верхнем сечении колонны при температуре 100,1 ℃: 𝑟𝐷 = 0,95 ∙ 2256500 + (1 − 0,95) ∙ 390089 = 2163179,45 Дж/кг 𝑐𝐷 = 0,95 ∙ 4231,9 + (1 − 0,95) ∙ 2426,01 = 4141,61 Дж/(кг ∙ ℃) 34 Необходимые теплофизические свойства воды, уксусной кислоты и их смесей, при других значениях температурах для расчета теплового баланса колонны, представлены в таблице 5 Таблица 5 - Теплофизические свойства воды, уксусной кислоты и их смесей Удельная теплоемкость жидкости, кДж/кг∙°С, при Теплота испарения при температуре температуре Компонент tD 100,1 4231,9 tF tW tD tF 103,1 4231,9 116,4 4273,8 100,1 2256500 103,1 2248500 Уксусная кислота 2426,01 2451,15 2509,81 390089 390089 Ср. зн. величины 2527,45 2163179,45 984780,52 Вода 4141,61 3020,99 При давлении греющего пара Р=7,5 ата, теплота конденсации греющего пара составляет r=2056300 Дж/кг, температура конденсации греющего пара ; tкон =167,8 оС [1, приложение 18]. Определяем приход и расход тепла с материальными потоками: QF=F∙cFtF=4,17∙3020,99∙103,1=1297429,8 Вт QФ=D∙R∙cD∙tD=1,37∙3,37∙4141,61∙100,1=1919778,8 Вт QW=W∙cW∙tW=2,79∙2527,45∙116,4=821766,0 Вт Qп=D∙(R+1)(rD+cDtD)= 1,37∙(3,37+1)(2163179,45+4141,61∙100,1)=15481690,5Вт Полученные данные позволяют составить тепловой баланс и определить расход греющего пара: Qп + QW − QF − QФ 𝐺гр = [ ] 1,02 𝑟 Сомножитель 1,02 учитывает увеличение расхода греющего пара на компенсацию тепловых потерь, которые приняты нами, соответственно, в размере 2% от полезного затрачиваемого тепла. 35 15481690,5 + 821766,0 − 1297429,8 − 1919778,8 𝐺гр = [ ] 1,02 2056300 кг т 𝐺гр = 6,491 = 23,4 с ч Результаты расчета теплового баланса сведены в таблицу 6. Таблица 6 - Тепловой баланс колонны № Наименование потока тепла Значение Приход тепла 1 С греющим паром 17911859,1 2 с исходной смесью 1297429,8 3 с флегмой 1919778,8 ИТОГО 21129067,7 Расход тепла 1 С паром колонны 15481690,5 2 С кубовым остатком 821766,0 3 С конденсатом испарителя 4563886,3 4 Потери тепла в окружающую среду ИТОГО 261725,0 21129067,7 Расход воды в конденсаторе – холодильнике при разности температур охлаждающей воды на входе и выходе из конденсатора – холодильника 𝛥𝑡 =20 ℃ определим из уравнения: 𝑉В = где Qк 𝑐в ∙ 𝛥𝑡 𝑐в = 4190 Дж/кг ∙ ℃ - удельная теплоемкость воды. 4563886,3 кг м3 𝑉В = = 54,5 (196,2 ) 4190 ∙ 20 с ч 36 4 ГИДРАВЛИЧЕСКИЙ РАСЧЕТ Гидравлическое сопротивление тарелок колонны определяем по формуле: ∆𝑃к = 𝑁в ∆𝑃в + 𝑁н ∆𝑃н где ∆𝑃в , ∆𝑃н - гидравлическое сопротивление тарелки соответственно верхней и нижней частей колонны, Па. Полное гидравлическое сопротивление одной тарелки ∆𝑃 складывается из слагаемых: ∆𝑃 = ∆𝑃𝑐 + ∆𝑃п + ∆𝑃𝜎 Гидравлическое сопротивление сухой (неорошаемой) тарелки: 𝜉𝑤 2 𝜌𝑦 ∆𝑃𝑐 = 2𝐹𝑐2 Значение коэффициентов сопротивления ξ сухой колпачковой тарелки принимаем ξ=4,5. Гидравлическое сопротивление сухой (неорошаемой) тарелки для верхней части колонны: 4,5 ∙ 1,6082 ∙ 0,80 ∆𝑃𝑐 = = 299,31 Па 2 ∙ 0,1252 Гидравлическое сопротивление сухой (неорошаемой) тарелки для нижней части колонны: 4,5 ∙ 1,6392 ∙ 1,43 ∆𝑃𝑐 = = 551,83 Па 2 ∙ 0,1252 Гидравлическое сопротивление газожидкостного слоя (пены) на тарелке для верхней части колонны ∆𝑃п = 𝑔𝜌𝑥 ℎ0 = 9,81 ∙ 956,4 ∙ 0,036 = 339,76 Па Гидравлическое сопротивление газожидкостного слоя (пены) на тарелке для нижней части колонны ∆𝑃п = 𝑔𝜌𝑥 ℎ0 = 9,81 ∙ 943,4 ∙ 0,043 = 393,79 Па 37 Гидравлическое сопротивление, обусловленное силами поверхностного натяжения для верхней части колонны: ∆𝑃𝜎 = 4𝜎 4 ∙ 0,042 = = 6,47 Па 𝑑э 0,026 Гидравлическое сопротивление, обусловленное силами поверхностного натяжения для нижней части колонны: ∆𝑃𝜎 = 4𝜎 4 ∙ 0,024 = = 3,72 Па 𝑑э 0,026 Гидравлическое сопротивление тарелки в верхней части колонны: ∆𝑃 = 299,31 + 339,76 + 6,47 = 645,53 Па Гидравлическое сопротивление тарелки в нижней части колонны: ∆𝑃 = 551,83 + 393,79 + 3,72 = 949,34 Па Гидравлическое сопротивление всех тарелок колонны: ∆𝑃к = 645,53 ∙ 16 + 949,34 ∙ 12 = 21720,65 Па 38 ВЫВОДЫ В данной курсовой работе была спроектирована тарельчатая ректификационная колона для разделения бинарной смеси вода-уксусная кислота. В качестве контактных устройств для массообмена между паром и жидкостью используется колпачковая тарелка. По результатам проведенных расчетов расход дистиллята и кубового остатка составляет соответственно 1,37 и 2,79 кг/с. Оптимальное флегмовое число составляет 3,37. Диаметр колонны - 2,8 м. Количество тарелок в верхней части ректификационной колонны - 16 шт, в нижней части - 12 шт. При этом расстояние между тарелками составляет 0,7 м. Рабочая высота колонны - 18,9 м, общая высота колонны с учетом расстояния между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой22,8 м. Эффективность тарелок составляет 0,83-0,89. Расход греющего пара составляет 23,3676 м3/ч, расход охлаждающей воды - 196,2 м3/ч. Определены также диаметры всех штуцеров. 39 СПИСОК ЛИТЕРАТУРЫ 1. Ульянов Б.А. Процессы и аппараты химической технологии : в примерах и задачах : учебное пособие / Б.А. Ульянов, В.Я. Бадеников, В.Г. Ликучев. - Ангарск: Изд-во АГТА, 2006. - 794 с. – Текст : непосредственный; 2. Рыбалко Л.И., Процессы и аппараты химической технологии. Массообменные процессы. Уч.пособие/ Рыбалко Л.И., Подоплелов Е.В, Дементьев А.И – Ангарск: изд-во АГТА, 2009.-134 с. – Текст: непосредственный; 3. Основные процессы и аппараты химической технологии: пособие по проектированию / Г. С. Борисов; под ред. Ю. И. Дытнерского. - 4-е изда, стер., перепечатка с изд. 1991 г. - Москва: АльянС, 2008. - 494 с. – Текст : непосредственный; 4. Павлов К.Ф, Примеры и задачи по курсу процессов и аппаратов химической технологии: учебник/ К.Ф.Павлов, П.Г.Романов, А.А.Носков 11-е изд., стер. - М.: РусМедиаКонсалт, 2004. - 576 с. – Текст : непосредственный; 5. Александров, И.А. Перегонка и ректификация в нефтепереработке: монография / И.А. Александров. – Москва : Химия, 1981. - 352 с. – Текст : непосредственный. 40