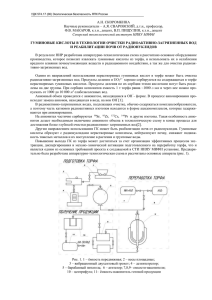

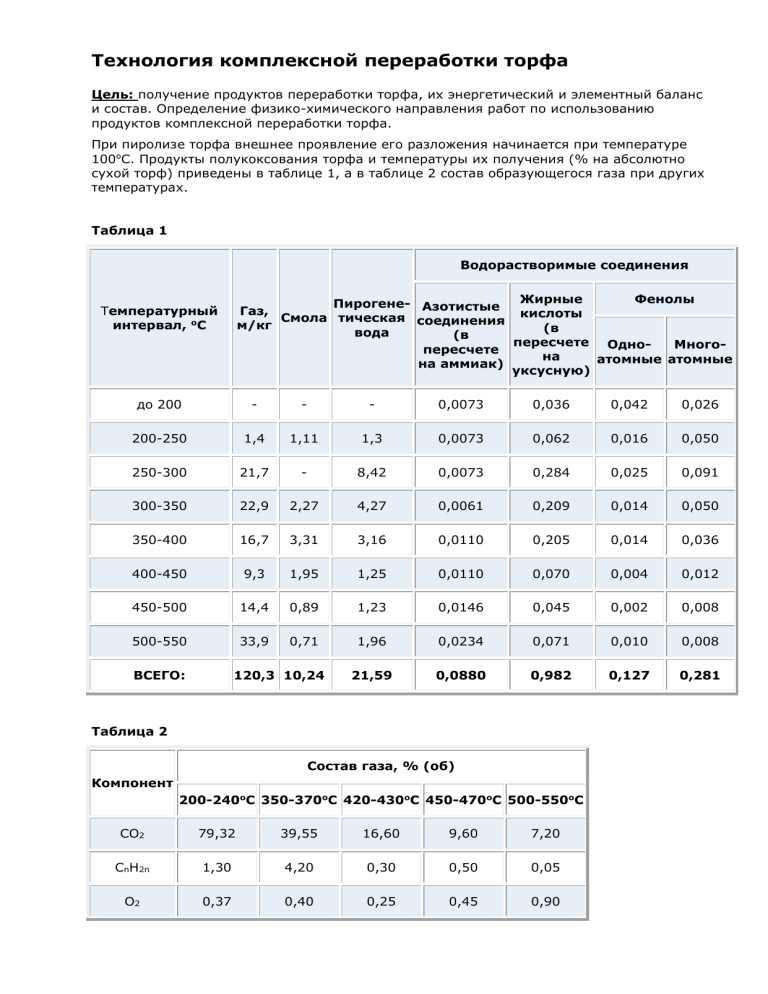

Технология комплексной переработки торфа Цель: получение продуктов переработки торфа, их энергетический и элементный баланс и состав. Определение физико-химического направления работ по использованию продуктов комплексной переработки торфа. При пиролизе торфа внешнее проявление его разложения начинается при температуре 100оС. Продукты полукоксования торфа и температуры их получения (% на абсолютно сухой торф) приведены в таблице 1, а в таблице 2 состав образующегося газа при других температурах. Таблица 1 Водорастворимые соединения Жирные Фенолы Пирогене- Азотистые Газ, кислоты Смола тическая соединения м/кг (в вода (в пересчете ОдноМногопересчете на атомные атомные на аммиак) уксусную) Температурный интервал, оС до 200 - - - 0,0073 0,036 0,042 0,026 200-250 1,4 1,11 1,3 0,0073 0,062 0,016 0,050 250-300 21,7 - 8,42 0,0073 0,284 0,025 0,091 300-350 22,9 2,27 4,27 0,0061 0,209 0,014 0,050 350-400 16,7 3,31 3,16 0,0110 0,205 0,014 0,036 400-450 9,3 1,95 1,25 0,0110 0,070 0,004 0,012 450-500 14,4 0,89 1,23 0,0146 0,045 0,002 0,008 500-550 33,9 0,71 1,96 0,0234 0,071 0,010 0,008 21,59 0,0880 0,982 0,127 0,281 ВСЕГО: 120,3 10,24 Таблица 2 Состав газа, % (об) Компонент 200-240оС 350-370оС 420-430оС 450-470оС 500-550оС СО2 79,32 39,55 16,60 9,60 7,20 CnH2n 1,30 4,20 0,30 0,50 0,05 O2 0,37 0,40 0,25 0,45 0,90 CO 15,90 20,25 18,60 18,90 13,35 H2 1,61 19,41 41,70 42,57 13,97 CH4 1,15 13,61 22,36 25,74 31,67 N 0,35 2,18 0,19 2,24 2,96 В процессе работы пироторфореторты процесс полукоксования торфа сопровождается существенным изменением компонентного состава смолы. В таблице 3 показано, что по мере увеличения температуры смола обогащается углеродом и азотом. Таблица 3 Показатель до 350оС 300350оС 350400оС 400450оС 450500оС 500550оС Выход смолы,% для сухого торфа 1,11 2,27 3,31 1,95 0,89 0,71 Элементный состав смолы C 77,15 79,35 79,93 77,85 79,10 80,66 H 10,77 10,51 10,63 8,78 8,92 9,17 N 0,61 0,68 0,66 0,88 1,10 1,14 O+S 11,47 10,46 8,78 12,49 10,88 9,03 Выявлено, что разложение торфа начинается с температуры 100-110оС в отличие от древесины - 160оС и коксового угля - 300оС. В таблице 4 приведен баланс состава продуктов разложения торфа. Таблица 4 Выход продукта, % на сухую массу Топливо Полукокс Торф 33,6-61,8 ПирогенеПервичная Первичный тическая смола газ вода 7,8-23,1 14,2-26,4 15,9-31,8 Определяющим влиянием на выход продуктов пиролиза торфа при полукоксовании является температура. В таблице 5 приведена зависимость выхода продуктов полукоксования верхового торфа от температуры. Таблица 5 Выход продукта, % на массу сухого торфа Продукт При 350оC При 400оC При 450оC При 500оC Полукокс, % 76,30 54,00 46,35 41,30 Смола,% 6,82 17,45 20,80 21,10 Пирогенетическая вода, % 8,07 14,00 15,86 17,00 13,60 52,30 70,90 106,00 Газ,% Высокая развитость поверхности углей (полукокса) выдвигает их в ряд лучших сорбентов, полученных из природного сырья. При этом себестоимость торфяных активных углей в 3 раза дешевле промышленных марок. Активные угли могут быть использованы для очистки сточных вод, очистки питьевой воды, удаления растворенных нефтепримесей в стоках, очистки газовых выбросов и органических растворителей. При распаде торфа в пироторфореторте получаются смоляные (дегти) и водные конденсаты (пирогенетические воды). Дегти - ценное химическое сырье, обогащенное фенолами. Содержание их на деготь составляет 16-20% или 1,6-2% на массу торфа. Потребность в фенолах непрерывно растет в связи с расширяющимся производством фенолформальдегидных смол, синтетических моющих средств, дезинфецирующих препаратов и многих других продуктов. Водные конденсаты (пирогенетическая вода) содержат низкомолекулярные органические кислоты, фенолы, аммиак, органические основания и растворимые смолы. Неконденсированный газ используется по прямому назначению для обеспечения процесса пиролиза и сушки исходного торфа. Однако в сравнении с использованием торфа в чисто энергетическом направлении, использование его продуктов с химической переработкой повышает эффективность использования торфа в 15-20 раз. На рис.1 приведена схема переработки верхового торфа, где используется экстракция с получением главного продукта - горного воска. Второй прием - это гидролиз с главным продуктом - кормовыми средствами. В зависимости от процентного содержания воска в верховом торфе он может достигать 120 кг с 1 тонны торфа. Остаток торфа может использоваться для получения полукокса (активные угли) наполнителей пластмасс и торфощелочных реагентов. Наполнители пластмасс получают при нагревании измельченного проэкстрагированного торфа при t=250 оС в течении 2 часов. При этом торфяная масса приобретает высокие гидрофобные свойства и не увлажняется. Добавление ее к фенолформальдегидным смолам приводит к экономии смолы при изготовлении (электропатронов, розеток, радиодеталей, предметов домашнего обихода). Кроме того, гидрофобная торфяная масса может быть использована как теплоизолятор с сильными антисептическими свойствами. Торфощелочные реагенты (ТЩР) предназначены для стабилизации буровых растворов, регулирования их вязкости и получения специальных разжижителей при производстве строительных материалов. Рис.1 1. Накопитель торфа. 2. Блок экстрагирования торфа. 3. Сушилка торфяной мелочи. 4. Гомогенизационный измельчитель торфа. 5. Блок брикетирования. 6. Накопитель сырого воска. 7. Сушилка торфяных брикетов. 8. Пироторфореторты. 9. Конденсатоотделитель. 10. Накопитель конденсата (альтернативной нефти). 11. Блок активации угля. 12. Накопитель крупной фракции полукокса. 13. Фракционный сепаратор. 14. Накопитель мелкой фракции полукокса. 15. Кавитационный измельчитель-смеситель. 16. Накопитель активного угля. 17. Газотурбинная электростанция. 18. Паровой котел. 19. Накопитель топливной суспензии. Структура комплекса: 1. Центральное управление производством (ЦУП). В ЦУПе осуществляется сбор оперативной информации со всех цехов в автоматическом режиме на центральный диспетчерский компьютер. На нем в непрерывном режиме регистрируется номинальный режим работы любого агрегата, а также регистрируются и оповещаются все сбои от номинального режима. 2. Участок сортировки сырья для производства эффективных энергетических продуктов. В обязанности данного участка входит также и накопление, и хранение эффективных энергетических продуктов. Кроме этого здесь же производится синтезированный энергетический продукт (например жидкая топливная суспензия), который за счет кавитационной гомогенизации сохраняет свои свойства более 2х лет. 3. Участок сушки и пирогенетической обработки сырья. В данный участок включен комплекс пирореторт для торфа. На участке размещен ряд камер по предварительной и окончательной сушке торфа, сервисное оборудование по обслуживанию (погрузке и разгрузке) пирореторт и камер сушки торфа в автоматическом и полуавтоматическом режиме. На участке размещены на всех узлах пересыпки торфа и продукции аспирационные укрытия с аспирацией пыли и одновременным ее улавливанием. Дымовые газы от пирореторты аспирируются дымососом. 4. Энергоучасток. На участке размещены паровые котлы, паротурбогенераторы, блок водоподготовки и котел-утилизатор, который обеспечивает сушку торфа путем подачи на калориферы горячей воды. 5. Участок очистных сооружений. На участке размещена система отбора тепла у дымовых газов методом контактного нагрева воды. Далее горячая вода попадает в зону очистки ее от грязи, а тепло отбирается в экономайзере. Таким образом очистка дымовых газов совмещается с отбором у газов тепла. КПД данного метода утилизации тепла достигает 90%. Для оценки эффективности предлагаемой пирогенетической технологии переработки торфа выполнен сравнительный анализ с технологией прямого сжигания высушенного торфа. Результаты приведены в таблице: Вид топлива Энергосодержание сырьевых отходов при переработке их пиролизом Энергосодержание сырьевых отходов при обычном сжигании кВт/ч МДж/кг Мкал/кг кВт/ч МДж/кг Мкал/кг Торф 35% влажности Уголь Древеснотравяные отходы Соотношение результатов энергосодержания при сжигании ипи пиролизе кол-во раз 2,63 9,49 2,26 19,85 71,43 17,05 7,54 7,2 25,9 6,19 54,19 194,9 46,59 7,52 4,04 14,54 3,47 30,45 109,56 26,16 7,53 НПЭО «НЕРОАЭРА» разработана пироторфореторта непрерывного цикла (ПНЦ-5) для получения продуктов энергетического использования, продуктов сельскохозяйственного назначения и продуктов химического сырья для дальнейшей переработки. Производительность пироторфореторты-1,8 составляет 1,8 тонн сухого торфа в час или 3000 кг/ч по исходному торфу с влажностью 60% и зольностью до 7%. Для бесперебойной работы пироторфореторты-1,8 требуется следующее: площадь установки со вспомогательными конструкциями- 200 м2, высотой 7 м; потребляемая мощность - 40 кВт/ч; время работы установки - круглосуточно; обслуживающий персонал - 3 чел в смену. Продуктами энергетического передела торфа в безкислородной среде, в диапазоне температур до 500оС являются: 1. Пиролизная жидкость (альтернативная нефть). Она состоит из бензиновых дизельных, масляных фракций, ароматических углеводородов, гидроксильных соединений, спиртов, эфиров и др. Согласно данным таблицы 4 количество альтернативной нефти, которая получается пироторфоретортой-1,8 находится в пределах 0,6 тонн/час или 14,4 тонн альтернативной нефти в сутки. 2. Пирогаз - состоит из метана, пропана, водорода, оксида углерода и т.д. Пирогаз может накапливаться в газгольдерах или газовых цистернах под давлением до 10 атм. Пирогаз в полном объеме используется для реализации технологии комплексной переработки торфа. 3. Торфополукокс - это порошкообразное твердое вещество с содержанием чистого углерода до 92% и выше, вызванное тем, что зольность верхового торфа предполагаемого к освоению торфяного участка не выше 7%. В дальнейшем порошкообразный полукокс может быть использован в металлургии и химии. 4. Тепловая энергия, которая получена в виде перегретого пара в результате утилизации тепла всех аппаратов технологии используется в сушилках, парогенераторах и отопительных системах. Работа пироторфореторты-1,8 позволила получить четыре вида энергетических продуктов в следующих соотношениях: 1. Пиролизная жидкость с калорийностью 6500 ккал/кг (альтернативная нефть) - 14,4 т/сут. Из них 10 тонн в накопитель 10 тонн для дальнейшей переработки и реализации, а 4,4 тонны в кавитационный измельчитель-смеситель 15 для получения топливной суспензии. 2. Пирогаз от сухого торфа с калорийностью 5800 ккал/кг в сутки генерируется в количестве 4452,0 м3. 3. Торфополукокс от сухого верхового торфа с калорийностью 5500 ккал/кг - 20,24 т/сут. Из них 18,5 тонны поступает в блок активации угля 11, а 1,74 тонны в кавитационный измельчитель-смеситель 15 для получения топливной суспензии. 4. Эквивалент тепловой энергии в виде перегретого пара полученный при пиролизе сухого верхового торфа составляет от 78÷326 Гкал/сут или от 3,25÷13,16 Гкал/час. 5. Эквивалент электрической мощности пироторфореторты-1,8 составляет 21,39-87,48 МВт/час. ЗАТРАТЫ Затраты упрощенно суммируются из затрат производственных - 32562 руб/сут., плюс затрат на торф - 24300 руб/сут, плюс тепловая энергия, которая используется на внутреннее потребление - 59100 руб/сут, плюс пирогаз, который также используется на внутреннее использование - 11577,8 руб/сут. В итоге суммарные затраты в сутки составят - 170519,8 руб/сут. Ожидаемая прибыль по упрощенному расчету составит - 932680,2 руб/сут. В таблице 6 приведены основные технико-экономические показатели технологии комплексной переработки верхового торфа. Показатели рассчитаны для торфа с влажностью 10-12% перерабатываемого пироторфоретортами-1,8. Таблица 6 № п/п Технико-экономические показатели Производительность Единица перерабатываемого измерения торфа - 84 т/сут 1. Составление технического задания и согласование его с Заказчиком тыс.руб. 1000 2. Разработка рабочего проекта тыс.руб. 4000 3. Разработка рабочей технической документации тыс.руб. 9000 4. Закупка основного оборудования: тыс.руб. 61500 - накопители сырья и продуктов со шнековыми питателями шт. 6 - система экстракции сырого торфа шт. 1 - устройства сушки сырья и продукта шт. 2 - устройство гомогенизационного измельчения шт. 2 - аппараты брикетирования шт. 1 - пироторфореторта непрерывного цикла шт. 2 - система конденсации газов шт. 1 - генератор активных углей шт. 1 - фракционный сепаратор шт. 1 - паровой котел шт. 1 - газотурбинная электростанция шт. 1 5. Численность основных работников чел. 20 6. Реализация продукции: - пирожидкость (альтернативная нефть) тыс.руб. 90,0 - активированный уголь в объеме 18,5 тонн тыс.руб. 832,5 - горный торфяной воск с суточной производительностью 6 т тыс.руб. 180,7 - топливная суспензия с калорийностью 5000 ккал/кг тыс.руб. 42,98 Производственные затраты тыс.руб. 56,862 Использование тепловой и пирогазовой энергии, полученной в процессе пиролиза тыс.руб. 7. 8.* http://www.biorex.ru