А.Н Токарев

Техни ка т ранспорта ,

обслу ж и вани е и рем онт

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

1

УДК 629.113.004.5

ББК

Токарев А.Н. Техника транспорта, обслуживание и ремонт.

Лабораторный практикум. В 4-х ч. Часть 1. /Барнаул: Изд. АлтГТУ, 2012. –

56 с.

Лабораторный практикум включает описание и технологию проведения

лабораторных работ по курсу «Техника транспорта, обслуживание и ремонт»

проводимых на кафедре «Организация и безопасность движения» Алтайского

государственного технического университета им. И.И. Ползунова на

имеющемся лабораторном оборудовании.

Лабораторный практикум предназначен для студентов обучающихся по

направлению подготовки 190700 «Технология транспортных процессов».

Рассмотрено и одобрено на

заседании кафедры «Организация и

безопасность движения» АлтГТУ.

2

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования «Алтайский государственный

технический университет им. И.И. Ползунова»

Кафедра - «Организация и безопасность движения»

Токарев Александр Николаевич

Техника транспорта,

обслуживание и ремонт

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

часть 1

Методические указания

по выполнению лабораторных работ

Барнаул 2012

3

ВВЕДЕНИЕ

Основной целью лабораторных работ по курсу «Техника

транспорта, обслуживание и ремонт» (ТТОР) является закрепление

теоретических знаний и приобретение практических навыков в

выполнении наиболее типичных и важных операций технического

обслуживания подвижного состава. Лабораторные работы проводятся

на оборудовании имеющемся на Автотранспортном факультете для

студентов специальности «Организация и безопасность движения».

Перед лабораторными занятиями студенту желательно

прослушать лекции по соответствующей теме, самостоятельно

изучить рекомендуемую литературу и только после этого приступить

к выполнению лабораторной работы. Перед началом занятий студенты

должны усвоить общие правила техники безопасности при

выполнении лабораторных работ.

Занятия включают: вводную беседу преподавателя, изучение

лабораторного оборудования и техники безопасности при работе на

этом оборудовании, изучение технологии проведения лабораторной

работы, проведение самой лабораторной работы, снятие требуемых

результатов измерения, обработку полученных результатов,

составление отчета и защиту выполненной работы.

ОБЩИЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ

ПРОВЕДЕНИИ ЛАБОРАТОРНЫХ РАБОТ ПО КУРСУ ТТОР

Общие требования безопасности при проведении лабораторных

работ в учебных заведениях изложены в ГОСТ 12.4.113-82. Перед

началом занятий студенты должны изучить общие требования

безопасности и только после опросного контроля знаний правил

безопасной работы на имеющемся оборудовании могут быть

допущены к проведению лабораторных работ.

При проведении лабораторных работ по курсу ТТОР

необходимо соблюдать следующие правила безопасности (выписка из

ГОСТ12.4.113-82).

1. Общие положения

1.1. Все проводимые в учебной лаборатории работы должны быть

организованы так, чтобы полностью исключить образование

4

1.2.

1.3.

1.4.

1.5.

1.6.

1.7.

взрывоопасных концентраций газо-, паро- и пылевоздушных

смесей в объеме всего помещения и в отдельных рабочих зонах.

Оборудование, применяемое в учебных лабораториях, должно

соответствовать требованиям ГОСТ 12.2.003-74 и ГОСТ 12.2.04980.

Температура поверхностей оборудования и технологических

трубопроводов, к которым возможны прикосновения людей при

проведении лабораторных работ, не должно превышать 45°С.

Системы вентиляции и отопления в лабораторном помещении

должны обеспечивать параметры микроклимата в соответствии с

требованиями ГОСТ 12.1.005-76.

Предельно допустимая концентрация вредных веществ в воздухе

рабочей зоны учебной лаборатории не должна превышать

значений, указанных в ГОСТ 12.1.005-76.

Защитные системы (зануление, защитное заземление, защитное

отключение) и мероприятия по защите от поражения

электрическим током в учебных лабораториях должны

обеспечивать напряжение прикосновения не выше 42 В.

Питание

лабораторного

электрооборудования

должно

осуществляться от сети напряжением не более 380 В при частоте

50 Гц.

2.Требования к помещениям для учебных

лабораторных работ

2.1 Площадь помещений учебной лаборатории на одного студента

должна быть не менее 4,5 м2 .

2.2 Помещение лабораторий должно быть оборудовано автоматическими извещателями системы пожарной сигнализации.

2.3 В помещении учебной лаборатории должны быть средства

оказания первой медицинской помощи (аптечка, шины, средства

дезинфекции и др.) с постоянно обновляемыми в установленные

сроки медикаментами.

3 Требования к размещению оборудования

и организации рабочих мест

3.1 Размещение оборудования в помещении учебной лаборатории

должно обеспечивать удобство и безопасность выполнения всех видов

рабочей деятельности при проведении лабораторных работ.

5

3.2 Планировка помещений учебной лаборатории должна

обеспечивать освещение рабочих мест студентов естественным

светом.

3.3 Размещение средств отображения информации должно

обеспечивать свободное восприятие общей сигнальной информации в

интерьере лаборатории.

4. Требования к персоналу и студентам

4.1 Преподавательский состав, проводящий лабораторные работы, и

учебно-вспомогательный персонал, обслуживающий оборудование в

лабораториях, должны проходить обучение , инструктаж и проверку

знаний правил безопасного выполнения лабораторных работ.

4.2 Студенты допускаются к выполнению лабораторных работ только

после прохождения инструктожа по безопасности труда и пожарной

безопасности в лаборатории в целом и на каждом рабочем месте.

4.3 В учебной лаборатории должны быть утвержденные инструкции

по технике безопасности и пожарной безопасности, а также журналы

инструктажа.

5. Дополнительные требования

При проведении лабораторных работ желательно работать в

рабочей одежде. Допускается работать в повседневной одежде не

стесняющей движения и не имеющей свободно висящих деталей

(шарфов, ремней, не застегнутых рукавов и т.д.).

Категорически

запрещается

на

рабочем

месте

пользоваться открытым огнем, курить, баловаться, включать без

разрешения преподавателя любое оборудование.

Первое включение в работу стендов и приборов, а также

первые измерения параметров должны проводиться под руководством

преподавателя, а последующие – с его разрешения.

При проведении испытаний автомобиля запрещается:

- находиться на пути следования автомобиля. Разрешается

находиться от траектории движения автомобиля на расстоянии не

менее трех метров;

- проводить измерения при не остановленном автомобиле;

- студенту находиться за рулем авто при его испытании;

- находиться под вывешенном на подъемнике автомобиле;

6

- мыть руки в бензине, прикасаться руками, смоченными в

бензине к глазам, носу, рту.

Перед пуском в работу оборудования следует убедиться в

надежности его крепления, в отсутствии своих товарищей вблизи

деталей, начинающих вращаться после включения стенда, убедиться в

том, что весь инструмент убран в положенное место и что стенд или

автомобиль не начнет перемещаться после его включения или запуска

двигателя автомобиля. Все студенты на данном рабочем месте должны

быть предупреждены о включении в работу оборудования или запуске

двигателя.

Измерения необходимо проводить только после ознакомления

с устройством, правилами эксплуатации и технологией измерения.

7

ЛАБОРАТОРНАЯ РАБОТА № 1

Диагностирование переднего моста автомобилей

Общие сведения. На безопасность движения автомобиля

оказывают влияние многие узлы и агрегаты автомобиля. Одни влияют

непосредственно, другие – косвенно. Так безопасность движения

автомобиля напрямую зависит от тормозной системы, ходовой части,

рулевого управления, системы освещения и сигнализации. Косвенно

на безопасность движения влияет исправность двигателя (снижение

динамики), балансировка колес, износ шин и т.д.

От технического состояния переднего моста автомобиля

особенно легкового, зависит безопасность движения (устойчивость,

маневренность и легкость управления), износ шин, а также расход

топлива. Техническое состояние переднего моста определяется

люфтом в шаровых опорах (при шкворневом соединении - люфтом в

шкворнях), зазором в подшипниках ступиц колес и углами установки

управляемых колес.

Цель работы. Изучить и практически освоить технологию

технического диагностирования переднего моста автомобиля.

Содержание работы.

1.

Изучить меры безопасности при выполнении данной

работы.

2.

Изучить

применяемое оборудование, приборы и

технологию работы с ними.

3. Определить основные параметры технического состояния

переднего моста легкового автомобиля:

- люфт в шкворневых соединениях (ГАЗ-3110)

- люфт в шаровых опорах (ВАЗ, МОСКВИЧ);

- зазор в подшипниках ступиц колес;

- углы установки управляемых колес.

4. Изучить технологию устранения неисправностей и

регулирования основных параметров технического состояния

переднего моста.

5. Дать заключение о техническом состоянии переднего моста

автомобиля и, при необходимости, отрегулировать углы

установки управляемых колес.

8

6. Составить отчет по проделанной лабораторной работе и

защитить его.

Примечание: при подготовке к проведению лабораторной работы

студент должен изучить конструкцию диагностируемого агрегата.

Оборудование: Легковые автомобили марки ГАЗ и ВАЗ,

устройство для проверки зазоров в шкворневых соединениях (И-4892

или НИИАТ Т1), телескопическая линейка для замера схождения

передних колёс (КИ-650 или И-402), жидкостный прибор с ватерпасом

(М-2183), электрооптический стенд для проверки углов установки

управляемых колес (РКО -1), щуп, набор инструментов, домкрат.

Меры безопасности: К

диагностированию

автомобиля

допускаются студенты, изучившие конструкцию приборов и стендов,

правила их эксплуатации, ознакомившиеся с технологией

диагностирования и мерами безопасности.

Управление автомобилем при диагностировании осуществляет

сотрудник лаборатории. После постановки автомобиля на стенд, под

его колеса заднего моста подложить клиновидные подкладки;

двигатель выключить; автомобиль затормозить.

Подъём передней части автомобиля производить только

стандартными подъёмниками. После подъёма автомобиля убедиться в

отсутствии его самопроизвольного опускания. Запрещается

находиться под вывешенным автомобилем.

1 Общие положения по техническому состоянию

переднего моста автомобиля

При движении автомобиля особое внимание следует уделять

ходовой части автомобиля, особенно переднему мосту, так как от его

технического состояния зависит безопасность движения. При

длительном нахождении автомобиля в пути необходимо проверять:

- состояние и крепление всех деталей передней оси и подвески;

- износ шкворневых соединений (износ шаровых шарниров);

- углы установки управляемых колес;

- перекос мостов;

- затяжку подшипников колес;

- состояние рычагов подвески и рулевых тяг.

Это объясняется тем, что в процессе эксплуатации балка

переднего моста деформируется; шкворневые и бесшкворневые

9

соединения изнашиваются; разрабатываются гнезда подшипников в

ступицах колес, и, как следствие, изменяются углы установки

управляемых колес; ухудшается управляемость автомобиля.

Следует отметить, что у разных конструкций автомобиля

имеются свои особенности изнашивания деталей и свои методы

контроля их технического состояния. Различают следующие основные

типы конструкции переднего моста:

- со шкворневым соединением (все грузовые автомобили и

автомобили семейства ГАЗ);

- с бесшкворневым соединением (все легковые автомобили,

кроме марки ГАЗ).

2 Диагностирование технического состояния передней оси

автомобиля со шкворневым соединением.

Принцип проверки:

Состояние

деталей

шкворневых

соединений определяется радиальным и осевым зазорами. Первый

является зазором между шкворнем и его втулками, второй между

бобышкой балки переднего моста и проушиной поворотной цапфы

(см. рис. 1).

Рисунок 1- Схема определения зазоров в шкворневом соединении

А – радиальный зазор; Б – осевой зазор; 1 – индикатор; 2 – домкрат.

Зазор в подшипниках ступицы колеса в процессе эксплуатации

увеличивается из-за ослабления затяжки гайки крепления ступицы

колеса и из-за естественного износа.

10

Люфт в шкворневых соединениях и в подшипниках ступицы

колеса проверяется двумя путями:

- визуально или на ощупь с помощью тестовых воздействий на

колесо;

- с помощью специальных приборов.

Принцип измерения люфтов в обоих случаях заключается в выборе

зазоров в сочленениях при покачивании приподнятого колеса таким

образом, чтобы выбирались зазоры в сочленениях.

В первом случае величина перемещения колеса определяется

визуально, во втором – с помощью индикатора.

2.1 Тестовое диагностирование

Порядок выполнения работы:

1. Установить автомобиль на ровной горизонтальной

площадке.

2. Домкратом (подъёмником) поднять переднюю балку

автомобиля (всю или одну сторону).

3. Руками или с помощью ломика (для грузовых

автомобилей)

покачать

приподнятое

колесо

перпендикулярно плоскости вращения (см. рис.2).

Рисунок 2 - Тестовое диагностирование переднего моста.

4. Выполнить вышеперечисленные операции для второго

колеса.

11

5. Дать заключение о техническом состоянии сочленений.

Примечание:

Люфт, возникающий при покачивании колеса, является

суммарным и состоит из люфта в подшипниках колеса и люфтов в

шкворневых соединениях ступицы.

2.2 Диагностирование с помощью переносных приборов

Порядок выполнения работы:

1. Изучить конструкцию прибора КИ-4892 (Т-1) и принцип его

работы (см. рис. 3).

2. Подготовить автомобиль марки ГАЗ и приборы к работе.

3. Проверить шкворневые соединения и подшипники ступиц, для

чего:

- установить автомобиль на ровной горизонтальной площадке

(желательно имеющей осмотровую канаву);

- очистить и протереть места упора измерительного стержня

индикатора (нижние части дисков колёс и тормозного диска);

- закрепить прибор (см. рис.4.) на балке передней оси у правого

колеса. Подвести измерительный стержень индикатора с

натягом 2-3 мм к нижнему краю тормозного диска и установить

индикатор на 0;

- медленно домкратом (подъёмником) поднять переднюю балку

автомобиля;

- зафиксировать показания индикатора (значение А). А – это

радиальный зазор;

- опустить переднюю балку;

- установить измерительный стержень индикатора с натягом 2-3

мм в нижней части обода колеса и установить шкалу индикатора

на 0;

- медленно поднять переднюю балку, зафиксировать показания

индикатора (значение В). В – это суммарный зазор;

- опустить переднюю балку;

- выполнить вышеприведенные операции для левого колеса;

- измерить с помощью щупа зазор между передней балкой и

проушиной поворотной цапфы каждого колеса.

12

Рисунок 3 проверки

Устройство для

зазоров в шкворневых

соединениях КИ – 4892:

1 – стойка; 2 – штанга; 3 – шарнир; 4 – рукоятка зажима шарнира; 5 индикатор;

6 – винт зажима индикатора; 7,8 – губки зажима для закрепления устройства на балке

передней оси автомобиля; 9 – рукоятка зажима; 10 – тормозной диск; 11 – балка

передней оси автомобиля.

4. Определить осевой зазор в подшипниках ступицы по формуле

С=1,5А-В;

5. Дать заключение о техническом состоянии шкворневых

соединений и подшипников ступиц передних колёс.

Примечание:

1. Допустимое значение величины А=1мм, что соответствует

радиальному зазору в шкворневом соединении 0,5 мм.

2. Осевой зазор в подшипниках ступицы не допускается.

3. Зазор между передней балкой и проушиной поворотной цапфы не

должен превышать 1,5 мм.

4. При правильной регулировке затяжки подшипников колёс колесо

должно легко вращаться от усилия руки.

3 Диагностирование технического состояния переднего моста

с бесшкворневым соединением

Диагностирование технического состояния переднего моста с

бесшкворневым соединением заключается в визуальном осмотре чехлов

шаровых шарниров подвески; осмотре деталей подвески, проверяя, нет ли

следов задевания о дорожные препятствия или кузов, нет ли трещин на

13

металлических деталях и нет ли деформации кронштейна буфера сжатия и

стойки брызговика; осмотре оси нижнего рычага и поперечины передней

подвески; проверке зазоров в верхнем и нижнем шаровых шарнирах.

3.1 Проверка зазора в верхних шаровых шарнирах

Порядок выполнения работы.

Технология проверки зазора без приборов:

- установить автомобиль на ровной горизонтальной площадке, поднять

правую переднюю часть автомобиля домкратом, подставить под нижний

шаровой шарнир деревянную колодку ( для автомобиля ВАЗ высота

колодки равна 190 мм) и опустить на нее автомобиль;

- качая колесо в плоскости перпендикулярной плоскости вращения колеса

визуально или ощупью определить техническое состояние верхних

шаровых шарниров;

- повторить операции для подвески левого колеса.

Технология проверки зазора с помощью индикатора:

- установить автомобиль на ровной горизонтальной площадке, поднять

правую переднюю часть автомобиля домкратом, подставить под нижний

шаровой шарнир деревянную колодку и опустив на нее автомобиль;

- снять колесо автомобиля;

- установить приспособление с индикатором № 02. 8 701. 9500 на верхнем

рычаге подвески (рис. 4);

- установить индикатор приспособления на « 0 »;

- установить кронштейн 16 на ступицу колеса;

через динамометрический ключ нажать с определенным усилием на

верхнюю часть ступицы колеса;

замерить индикатором зазор в верхнем шаровом шарнире;

повторить операции для подвески левого колеса.

14

Рисунок 4 - Замер зазора в верхнем шаровом шарнире при помощи

приспособления 02.8701.9500 (тормоз условно не показан):

1 – динамометрический ключ; 2 – защитный кожух тормоза; 3 –

рычажок; 4 – винт; 5 – ножка индикатора; 6 – болт; 7 – индикатор; 8 –

основание; 9 – втулка; 10 – колодка; 11 – ось; 12 – пружина; 13 – шайба;

14 – шплинт; 15 – ступица колеса; 16 – кронштейн.

3.2 Проверка состояния нижних шаровых шарниров

Технология проведения работы:

-

-

-

установить автомобиль на ровной горизонтальной площадке, поднять

домкратом правую часть автомобиля, подставить под ступицу

деревянную колодку (для автомобиля ВАЗ высота равна 280мм) и

опустить на нее автомобиль;

очистить нижнюю часть шарнира от пыли и грязи, вывернуть

коническую пробку, замерить глубомером штангенциркуля расстояние

h как показано на рис. 5;

повторить операции для подвески левого колеса.

Примечание: Расстояние h должно быть менее 11,3мм для автомобилей

марки ВАЗ.

15

Рисунок 5 - Схема проверки нижнего шарового шарнира передней

подвески.

1 – ступица колеса, 2 – защитный кожух, 3 – штангенциркуль, 4 –

колодка.

3.3 Проверка технического состояния переднего моста у

переднеприводных автомобилей

Порядок проведения работы:

-

определить состояние основных деталей подвески. Все детали

проверяются визуально. При этом проверяют, нет ли на деталях

подвески трещин или следов задевания о дорожные препятствия или

кузов, деформаций поперечных рычагов, растяжек, штанги

стабилизатора и ее стоек и элементов передка кузова в местах крепления

узлов и деталей подвески;

- определить состояние чехлов шаровых шарниров. Чехлы проверяются

визуально и на ощупь на автомобиле, установленном на осмотровой

канаве. Чехлы не должны иметь разрывов, отслоения резины, трещин, а

при сдавливании их руками не должны пропускать смазку.

16

4. Проверка зазора в подшипниках ступиц передних колес

4.1 Проверка зазора в подшипниках ступиц передних колес без

приборов

Степень затяжки подшипника ступицы определяется покачиванием

колеса в поперечной плоскости после устранения люфта в шаровых опорах.

Порядок выполнения работы:

- установить автомобиль для движения по прямой;

- поднять подъемником передок автомобиля так, чтобы передние

колеса не касались пола;

- покачать колесо в поперечной плоскости (см. рис. 2);

- при наличии зазора отрегулировать затяжку подшипников в ступице.

Примечание: При правильной регулировке колесо должно легко

вращаться от усилия руки. Осевые перемещения не допускаются.

4.2. Проверка зазора в подшипниках ступиц колес с помощью

индикатора

Порядок выполнения работы:

- снять колесо;

- установить под болт крепления колеса кронштейн с индикатором

(рис. 6);

- упереть ножку индикатора в торец поворотной цапфы;

- перемещая ступицу вдоль оси цапфы определить по индикатору

величину перемещения (зазор).

Примечания:

- для автомобилей марки ВАЗ зазор не должен быть более 0.15 мм;

- правильно отрегулированное колесо должно от толчка рукой легко

вращаться (8 –10 оборотов);

- зазор в подшипниках ступиц передних колес легковых автомобилей

можно замерить с помощью приспособления 02.7834. 9505, основой

которого является индикатор часового типа (рис. 6, б). Технология

проверки аналогична описанной выше.

17

Рисунок 6 - Проверка осевого зазора подшипников ступицы переднего

колеса: а – с помощью индикатора с магнитной подставкой; б – с

помощью приспособления 02. 7834. 9505;

1 – диск тормоза; 2 – индикатор; 3 – магнитная подставка; 4 – кронштейн

А.74029; 5 – кронштейн приспособления 02. 7834. 9505; 6 – болт.

5 Диагностирование углов установки управляемых колес

При диагностировании переднего управляемого моста измеряется

развал и схождение колёс, углы поперечного и продольного наклона

шкворня. Первоначально проверяются углы наклона шкворней и

развал колёс, а затем схождение колёс, поскольку последний параметр

находится в зависимости от предыдущих.

Проверку углов установки управляемых колёс можно проводить:

- с помощью простейших измерительных средств;

- с помощью специальных приборов и оборудования.

5.1 Углы установки передних управляемых колес

К параметрам установки передних колес относятся:

1. Угол развала колес, т. е. угол между плоскостью колеса и

прямой перпендикулярной к плоскости дороги, измеряемый при

18

2.

3.

4.

5.

симметрично установленных по отношению к продольной оси

автомобиля колесах / / (рис. 7 б).

Угол наклона поворотного шкворня в бок / /, т. е. угол

содержащийся между вертикалью и проекцией оси шкворня на

вертикальную плоскость, перпендикулярную к продольной оси

автомобиля (рис. 7 в).

Угол наклона поворотного шкворня вперед / /, т. е. угол,

содержащийся между вертикалью и проекцией оси поворотного

шкворня на вертикальную плоскость, параллельную

продольной оси автомобиля (рис. 7 г).

Углы поворота управляемых колес / 1 / и / 2 /, т. е. углы,

содержащиеся между плоскостью повернутого колеса и

плоскостью колеса в положении для езды по прямой.

Сходимость колес, т. е. разница между расстояниями ободов

передних колес автомобиля, изменяемая сзади и спереди реборд

ободов, в плоскости, параллельной плоскости дороги и

проходящей через центр колес (рис. 7 а).

Рисунок 7 - Углы установки управляемых колес автомобиля.

Все углы проверяют только после устранения зазоров в

подшипниках ступиц колес и в шаровых опорах. Перед контролем

углов установки колес необходимо проверить крепление всех узлов

передней подвески и давление в шинах довести до нормы.

5.2 Диагностирование углов установки колес с помощью

простейших измерительных средств

Проверка углов установки управляемых колёс с помощью

простейших измерительных средств проводится тогда, когда

19

отсутствуют специальные диагностические приборы. В этом случае

используют простейшие средства, такие как: шнур или рейка.

Порядок выполнения работы:

1. Проверить давление воздуха в шинах, радиальное и осевое

биение колеса, техническое состояние узлов и деталей

подвески (если есть отклонения от нормы, то устранить их).

2. Установить автомобиль на ровную горизонтальную площадку

и загрузить его (для легковых автомобилей - 2 человека + 40

кг груза в багажнике)).

3. Установить передние колёса в положение, соответствующее

прямолинейному движению автомобиля.

4. Прокачать подвеску автомобиля, прикладывая 2-3 раза усилие

40-50 кг (направление сверху вниз), сначала на задний, а затем

на передний бамперы.

5. Провести замер расстояния «А» (см. рис.8), между ободом

колеса и угольником (угольник должен быть установлен по

отвесу и на определённом расстоянии Н от торца оси

автомобиля).

6. Перекатить автомобиль так, чтобы колёса повернулись на 180

градусов (для устранения влияния погнутости диска колеса на

результаты измерений).

7. Перенести угольник и установить его по отвесу на

определённом расстоянии Н от торца оси колеса. Замерить

расстояние «В» (см. рис.8).

8. Определить развал колес как разность расстояний между А и

В.

9. Замерить расстояние «С» (см. рис.8) сзади колёс между

точками на ободах на уровне осей.

10. Перекатить автомобиль так, чтобы колёса повернулись на 180

градусов.

11. Замерить расстояние «D».

12. Определить схождение колёс, как разность расстояний между

«С» и «D».

13. Дать оценку техническому состоянию переднего моста.

20

Рисунок 8 - Схема проверки углов установки передних колес

Примечание: при аккуратном выполнении операций и соблюдении

выше приведенных правил можно достаточно точно определить углы

установки колёс.

5.3 Диагностирование схождения колёс с помощью

телескопической линейки.

Порядок выполнения работы:

Изучить устройство и принцип работы телескопической линейки

КИ-650 (см. приложение).

2. Установить передние колёса автомобиля на ровном горизонтальном

участке в положении движения по прямой.

3. Установить линейку между колёсами с передней стороны так, чтобы

цепочки линейки касались пола, а концы линейки упирались в шину,

в точках В и В´ при замере линейкой КИ-650 или в точках А и А´

(для авто марки ЗИЛ) или в точках Б и Б´ (для авто марки ГАЗ) при

замере линейкой И-402 (см. рис.9,10).

1.

21

Рисунок 9 – Схема замера схождения передних колес

4.

5.

6.

Перекатить автомобиль вперёд (самоходом или лебёдкой) так, чтобы

линейка оказалась с противоположной стороны, а цепочки касались

пола.

Рисунок 10 – Схема установки линейки

По шкале линейки определить величину схождения колёс.

Дать заключение о техническом состоянии переднего моста и при

необходимости отрегулировать сходимость колёс.

Примечание: допустимые значения сходимости колёс для грузовых

автомобилей марки ГАЗ – 1,5...3,0 мм; марки ЗИЛ – 3..5 мм.

5.4 Диагностирование углов установки управляемых колёс с

помощью жидкостного прибора с ватерпасом.

1. Изучить конструкцию и принцип работы жидкостного прибора

М - 2142 (см. приложение).

22

2. Определить угол развала колёс, для чего:

- установить передние колёса в положение для прямолинейного

движения;

- укрепить ватерпас на правом переднем колесе (на ступице или

на гайке), установочными уровнями вверх (рис. 11);

Рисунок 11 – Схема замера углов установки колёс прибором М 2142;

1 – стержень; 2 – скоба; 3 – стрелка измерителя углов поворота колёс.

-

-

-

установить ватерпас с помощью шаровой головки в

горизонтальном положении по установочным уровням (при

этом кромка должна быть параллельна колесу);

перекатить автомобиль на половину оборота колеса, при этом

пузырёк уровня шкалы поперечного наклона шкворня должен

остановиться против нуля. После перекатывания колеса

плоскость уровня составит с горизонтальной плоскостью угол,

в 2 раза больший угла развала колёс «». (см. рис.12).

определить значение угла развала по соответствующей шкале

ватерпаса;

повторить рассмотренные операции для левого колеса.

23

Рисунок 12 - Схема определения угла развала колеса.

3. Определить углы продольного и поперечного наклона шкворня и

соотношения углов поворота колёс, для чего:

- установить передние колёса автомобиля на поворотные диски

прибора в положение соответствующее прямолинейному

движению;

- ввернуть удлинители в стержни скоб указателей поворотов

обоих ящиков;

- установить ящики со шкалами против передних колёс так,

чтобы удлинители легли на шины колёс ниже ступиц, а стрелки

указателей стали против нулевых делений шкал (нулевые

деления должны быть против центров колёс) (см. рис. 11);

- повернуть передние колёса вправо на 20 по указателю шкалы

левого колеса;

- затормозить

передние

колёса

автомобиля

ножными

тормозными механизмами на время замеров углов наклона

шкворня;

- закрепить ватерпас на левом переднем колесе;

- установить пузырьки уровней шкал продольного и поперечного

наклона шкворня ватерпаса на нулевые деления (при этом

кромка шкалы поперечного наклона шкворня должна быть

параллельна колесу);

- повернуть колесо влево на 40 по указателю шкалы левого

колеса, т.е. на 20 в другую сторону от нулевого деления;

- определить углы наклона шкворня по соответствующим

шкалам ватерпаса;

- снять ватерпас, не нарушая положения колёс;

- определить соотношение углов поворота колёс (при повороте

влево), т.е. угол поворота правого колеса при повороте левого

колеса на 20;

24

укрепить ватерпас на правом колесе;

повторить вышеуказанные операции для правого колеса;

сравнить полученные значения с нормативными;

выполнить операции, связанные с окончанием работы с

прибором.

Дать заключение об углах установки передних колёс автомобиля, при

необходимости – отрегулировать.

-

5.

5.5 Диагностирование углов установки управляемых колес с

помощью электрооптического стенда

Электрооптические стенды получили наибольшее распространение

среди стендов, предназначенных для контроля углов установки управляемых

колес легковых автомобилей.

Порядок выполнения работы.

1. Изучить устройство стенда РКО-1 (см. приложение).

2. Подготовить автомобиль к работе:

- установить автомобиль на контрольный стенд передними колесами

на опорные диски поворотных кругов;

- застопорить опорные диски поворотных кругов контрольного стенда;

- проверить давление воздуха в шинах и при необходимости довести

до номинального с точностью до 10 кПа;

- нагрузить автомобиль, если этого требует заводская инструкция.

3. Подготовить прибор к работе:

- закрепить проекторы на ободе колеса согласно инструкции;

- расставить элементы прибора на измерительном стенде;

- произвести настройку прибора, для чего:

а) проверить резкость длин раздвижных штанг. По условию - штанги

должны иметь одну длину и резкость длин не должна превышать

2 мм. Измерение величины длинны, производится между нулевой

отметкой шкалы с делениями и вершиной треугольника на

установочной шкале;

б) проверить расстояние от центров поворотных кругов до экранов.

Оно должно быть равно 1200 50мм;

в) проверить величину отклонения вертикальной оси экрана от

отвесной линии. Проверка осуществляется с помощью отвеса.

При не совпадении оси экрана с отвесной линией производится

регулировка положения экрана.

25

4. Установить управляемые колеса для езды по прямой, для чего

(рис.13):

- установленные на поворотных кругах колеса застопорить тормозом;

- разблокировать поворотные круги (вынуть штифты, фиксирующие

указатель и диск поворотного круга);

- установить выступающие концы движков одинаково на обоих

установочных стойках путем совмещения соответствующих рисок на

движке и в смотровом глазке с накатанной головкой;

Рисунок 13 - Схема установки колес для езды по прямой.

- придвинуть установочные стойки с линейными шкалами к обоим

задним колесам (предварительно сняв колпаки) таким образом, чтобы

выступающие концы предварительно установленных движков вошли в

гнезда центровых отверстий полуоси или оси заднего моста, точка

соприкосновения должна быть одна и та же;

- установить проекторы на высоте центров передних колес;

- направить световой луч на шкалы установочных стоек;

- направить острие указателя вниз;

- отрегулировать резкость изображения указателя на шкалах;

- отсчитать указанные на обоих шкалах значения.

В том случае, если отчеты окажутся разными, следует повернуть

передние колеса таким образом, чтобы указатель показывал на обоих

шкалах одинаковые значения.

26

5. Измерить угол развала передних колес, для чего (рис.14):

- установить экраны с угловыми шкалами спереди автомобиля

параллельно передней оси (правый экран перед правым колесом, левый

– перед левым), расстояние от экранов до центров дисков поворотных

кругов должно составлять 1200 мм;

- установить автомобиль для езды по прямой;

- передвинуть проектор каждого колеса на стержне таким образом,

чтобы его ось вращения как можно ближе совпадала с осью колеса;

- направить световой луч из проектора, установленного на одном из

колес на экран на высоту вертикальной контрольной метки в виде

стрелки;

Рисунок 14 - Схема измерения угла развала колес.

- передвинуть при необходимости экран поперек по отношению к

продольной оси автомобиля до совпадения острия светового указателя

с острием контрольной метки в виде стрелки;

- повернуть проектор вниз, направляя световой указатель на нижнюю

правую шкалу и отсчитать угол развала колес;

- определить угол развала второго колеса.

6. Измерить сходимость колес, для чего (рис. 15):

- установить колеса для езды по прямой;

- отрегулировать длину раздвижных штанг на величину колеи передних

колес +600 мм, обе раздвижные штанги должны быть одинаковой

длины;

- установить одну раздвижную штангу за передней осью, на расстоянии

“а” перпендикулярно к продольной оси автомобиля. Расстояние “а” для

27

автомобиля ГАЗ-24 – 1950 мм, для автомобилей типа “ Москвич “,

“Жигули”, “Запорожец” – 1850 мм;

- направить световые лучи с проекторов на контрольную метку и на

шкалу, отрегулировать резкость изображения указателя и направить

острие указателя вниз;

- придвинуть раздвижную штангу и установить её поперек продольной

оси автомобиля таким образом, чтобы острие светового указателя

соприкасалось с острием контрольной метки в виде треугольника;

- направить световой луч проектора на шкалу и отсчитать указанное

значение в мм. (размер “в”);

-

Рисунок 15 - Схема измерения сходимости колес.

- установить вторую раздвижную штангу перед передней осью на

расстоянии “а”, перпендикулярно к продольной оси автомобиля,

контрольная метка и шкала, закрепленные на концах обоих штанг,

должны находится друг против друга;

- направить световые лучи обоих проекторов на контрольную метку и

шкалу второй штанги и повернуть остриё указателя вниз;

28

- установить переднюю раздвижную штангу поперек по отношению к

продольной оси автомобиля таким образом, чтобы острие светового

указателя соприкасалось с острием контрольной метки в виде

треугольника;

- направить световой луч второго проектора на шкалу передней штанги

и отсчитать указанное значение в миллиметрах (размер “б”).

Разность между двумя отчетами является величиной сходимости или

расходимости колес.

Примечание: сходимость положительная если размер “в” “б”.

7. Проверить «перекос» мостов, для чего (рис.16):

установить автомобиль для езды по прямой;

закрепить проекторы на обоих задних колесах. Проекторы установить

на высоту центров колес;

- снять колпаки с передних колес и придвинуть к ним установочные

стойки с линейными шкалами, таким образом, чтобы выступающие

концы движков, установленные на одинаковую длину, опирались о

центр оси переднего моста;

- направить световые лучи с обоих проекторов на шкалы,

отрегулировать резкость, направить острие указателя вниз и

произвести отсчет по обеим шкалам.

-

Рисунок 16 - Схема проверки наличия «перекоса» мостов.

ВЫВОД: если отсчеты отличаются между собой, то имеет место

«перекос» мостов.

29

Примечание. На электрооптическом стенде можно также производить

проверку углов продольного и поперечного наклона шкворня.

8. Отрегулировать, при необходимости, угол установки управляемых

колёс.

Составление отчёта

Отчёт должен содержать следующие сведения:

1. Краткое содержание технологии диагностирования механизмов

автомобиля обеспечивающих безопасность движения.

2. Данные, полученные при проверке.

3. Заключения по результатам диагностирования.

4. Рекомендации по объёму работ для устранения выявленных

неисправностей.

Вопросы для самопроверки.

1. От каких факторов зависит люфт в шаровых опорах.

2. Технология проверки люфтов в шаровых опорах.

3. Технология проверки состояния шкворневого соединения, с

помощью приборов.

4. Технология проверки зазоров в подшипниках колёс.

5. Перечислить углы установки передних колёс грузовых автомобилей

и их нормативные значения.

6. Перечислить основные неисправности переднего моста грузовых

автомобилей.

7. Описать конструкцию линейки для измерения сходимости передних

колёс.

8. Описать технологию измерения сходимости передних колёс

линейкой КИ – 650.

9. Описать конструкцию переносного прибора для замера углов

установки колёс.

10. Нарисовать схему и описать технологию измерения угла развала

колёс переносным прибором с ватерпасом.

11. Устройство стенда РКО – 1.

12. Нарисовать схему измерения схождения колёс стендом РКО-1.

13. Технология измерения схождения колёс и регулировки схождения.

14. Нарисовать схему измерения развала колёс стендом РКО – 1.

15. Технология измерения развала колёс и регулировки развала.

16. Технология установки автомобиля для движения по прямой на стенде

РКО - 1.

17. Нарисовать схему установки движения автомобиля по прямой на

стенде РКО - 1.

30

18. Дать заключение

результатам его проверки.

о

техническом

состоянии

автомобиля

по

Приложения к лабораторной работе №1.

Приложение 1

Выписка из инструкции к измерительной линейке КИ – 650.

Линейка КИ-650 (И – 402, М - 2182) предназначена для контроля

схождения передних управляемых колёс автомобиля. Линейка состоит из

трёх телескопических (раздвижных) труб 1, 4 и 5, вставленных одна в другую

(Рис.1,а). Перемещением труб изменяют длину линейки в соответствии с

шириной колеи передних колёс автомобиля.

Рисунок 1 - Линейка для проверки сходимости колёс:

а - линейка КИ –650, б – линейка И-402;

1 - подвижная труба, 2 – винт, 3 – шкала,4 – наружная труба, 5 –

промежуточная труба, 6 - фиксатор, 7 – удлинитель,8 – контактный наконечник,

9 – пружина, 10 – цепочка.

Закрепляют трубу в нужном положении фиксаторами 6. Внутри

трубы имеется

пружинка 9, которая разжимает трубы, прижимая

наконечники 8 к колёсам. Сходимость колёс фиксируется по шкале 3,

закреплённой на подвижной трубе.

Линейка И-402 (Рис.1,б) имеет стрелочный указатель. Она состоит из

двух литых алюминиевых стоек с запрессованными в них трубами 2 и 4.

Трубы входят одна в другую, что позволяет устанавливать расстояние между

стойками, равное колее передних колёс автомобиля. Размер проверяемой

31

колеи передних колёс автомобиля этой линейкой от 1540 до 2040 мм, цена

деления шкалы 0,5 мм. Контактными поверхностями 9 линейка опирается в

шины. На одной стойке 6 установлена измерительная подвижная стрелка 6 и

шкала. Устанавливают стрелку на «0» с помощью винта 7.

Приложение 2

Выписка из инструкции к прибору М-2142.

Переносной жидкостный прибор модели М-2142 предназначен для

контроля углов установки управляемых колёс, а именно угла развала, углов

поперечного и продольного наклона шкворня.

Прибор состоит из двух самостоятельных частей: ватерпаса А с

двойным уровнем и измерителей углов поворота колёс В, смонтированных в

ящиках (для правого и левого колеса) (Рис 1,2).

В

А

В

Рисунок 1 - Приборы для проверки углов установки колёс автомобилей,

модели 2142 и 2183.

Ватерпас (Рис.2)

имеет на лицевой стороне два взаимно

перпендикулярных уровня с тремя шкалами. Шкала 3 служит для

определения угла поперечного наклона шкворня, шкала 5 – для определения

углов продольного наклона шкворня, а шкала 6 – для определения развала

колёс. На обратной стороне корпуса прибора расположены два

установочных уровня без шкал. Угол развала колеса определяется с помощью

ватерпаса.

32

Рисунок 2 - Ватерпас прибора М-2142 для определения углов установки колёс.

Ватерпас укрепляют при помощи зажима 2 на гайке 1 диска или на

ступице колеса в горизонтальном положении оборотной стороной вверх.

По оборотной стороне ватерпаса устанавливают его в «нулевое»

положение, т.е. горизонтально земле и затем перекатывают автомобиль на

половину оборота колес. После перекатывания колеса плоскость уровня

составит с горизонтальной плоскостью угол, в 2 раза больший угла развала

колёс. По шкале 6 прибора определяем значение угла развала колёс (по

смещению пузырька уровня).

Углы поперечного и продольного наклона шкворня измеряется с

помощью ватерпаса и измерителей углов поворота колеса вокруг оси

шкворня на угол 40 (угол фиксируется по измерителю углов поворота

колеса). Шкала 3 прибора при повороте колес показывает угол поперечного

наклона шкворня, а шкала 5 – угол продольного наклона шкворня.

Приложение № 3

Выписка из инструкции к прибору РКО-1

Прибор РКО-1 предназначен для проверки правильности установки

управляемых колес автомобиля. В состав электрооптического прибора типа

РКО-1 (см. рис. 1) входят следующие элементы: два проектора 1; два экрана

с угловыми делениями 2; две установочные стойки с линейными делениями

3; две раздвижные штанги с линейными делениями 4; электрический

трансформатор 220 / 6В, 60 Вт, 7; два поворотных круга с угловыми

делениями 5; две выравнивающих подставки 6.

Проектор, являющейся основным элементом прибора /рис.2/, состоит из

держателя и собственного проектора. Держатель проектора имеет два

направляющих стержня 3, на которых насажана двухплечая нижняя консоль

2 и верхняя консоль 6.Консоли служат для крепления проектора к ободу

колеса. Нижняя консоль, прикрепляемая к направляющим стержням

прижимными винтами 1, является переставной. Верхняя консоль является

33

передвижной, причем она имеет следующие крепежные элементы:

прижимной винт 8 и эксцентриковый зажим с рукояткой 7. В ножки консолей

ввинчены винты с роликовыми головками 22.

Перпендикулярно оптической оси проектора закреплен суппорт. Его

призматические несущие поверхности установлены на направляющую

стержней, к которым суппорт крепится прижимной пластиной 5 и винтами 4.

Таким образом, установленный проектор после соответствующей затяжки

винтов 4 остается в нужном положении во время измерений.

Рисунок 1- Электрооптический прибор РКО -1.

Суппорт соединен с корпусом проектора таким образом, что его можно

поворачивать, а благодаря нажиму пружины проектор при измерениях может

устанавливаться под требуемым углом. В том случае, если это соединение не

окажется самотормозящим, для увеличения силы натяжения пружин следует

отвинтить гайку, снять уравнительные шайбы и вновь завинтить гайку.

Проектор состоит из системы освещения, диафрагмы и объектива,

являющихся оптической осью проектора, а так же из отключающего зеркала.

Эти элементы расположены следующим образом: в задней части корпуса

находится обойма патронов 15, в которой закрепляется

винтом 14

специальный штыковой патрон 13 с миниатюрной лампочкой накаливания

6В, 20Вт.Такое решение дает возможность точно устанавливать волокно

лампочки накаливания в оптической оси и в фокусе конденсорной линзы 16.

34

Рисунок 2 - Проектор прибора РКО –1.

Для предохранения от автоматического разрегулирования системы

освещения обойма патрона крепится дополнительно прижимным винтом 21.

С помощью двух накатанных колец, находящихся на головке проектора,

можно установить изображение сектора /указателя/ и соответствующую

резкость изображения, проектируемого на расстояние от 0,8 до 3,0 м. На

накатанное кольцо передвижной втулки надета крышка, предохраняющая

объектив от повреждений и загрязнений.

Кроме того, проектор имеет зеркало, служащее для измерения угла

наклона шкворня вперед /кастер/. Зеркало закреплено в специальном корпусе

таким образом, что его можно поворачивать, причем во время измерения оно

отклоняется при помощи винта 9.

Экраны 2 с угловыми делениями подвешиваются на специальных

треножных стойках (см. рис.1). Способ подвески обеспечивает вертикальное

самоустановление нулевой линии шкалы 5гр. – 0- 5гр. Кроме того

конструкция подвески шкалы позволяет периодически регулировать

вертикальную установку нулевой линии шкалы при помощи передвижного

захвата рамы.

В комплект прибора входят два экрана – левый и правый, отличающиеся

расположением шкалы 20гр – 20гр и контрольных меток.

Левый экран имеет шкалу с левой стороны, а контрольную метку в виде

стрелки с правой стороны.

Правый экран, являющийся зеркальным отражением левого экрана,

имеет шкалу с правой стороны, а контрольную метку с левой.

35

Раздвижные штанги 4 с линейными делениями изготовлены из

телескопических труб, на концах которых закреплены рамки с табличками.

На одной табличке выполнена линейная шкала, а на второй контрольная

метка.

В зависимости от ширины установки колес автомобиля штанги

устанавливаются на одинаковую длину при помощи прикрепленного к ним

штыря.

Установочные стойки 3 с линейными делениями состоят из переносного

штатива с рамкой. В рамке закреплены двусторонние линейные шкалы /

миллиметровые/, а на нижней планке рамки оправка движка с выдвинутым

движком. В оправке рамки находится смотровой глазок с поперечной риской,

а на периметре движка риски через каждые 50мм. Благодаря установке

соответствующих рисок на движке в положении, при котором они совпадают

с рисками в смотровом глазке оправки, на обоих стойках получаем

одинаковую длину от изогнутого конца движка до штриха, обозначающего

ноль шкалы. Движок и стержень рамки фиксируются в требуемом положении

при помощи винтов с накатанными головками.

Электрический трансформатор 7 мощностью 60Вт. Предназначен для

одновременного питания обеих проекторов током.

Поворотные круги 5 /рис.1/ служат для измерения угла поворота колес

автомобиля и облегчают поворот колес во время других измерений. На

выступе опорного диска прикреплена угловая шкала, вдоль которой

передвигается стрелка. Опорный диск и стрелка в нулевом положении

фиксируются штифтом, являющимся принадлежностью опорного диска.

Выравнивающие подставки 6 служат для выравнивания высоты

установки передних и задних колес автомобиля.

ЛАБОРАТОРНАЯ РАБОТА № 2

36

Диагностирование тормозного управления автомобиля

Цель работы: освоить приемы диагностирования тормозного

управления автомобиля.

Содержание работы: изучить требования нормативнотехнической документации, предъявляемые к техническому

состоянию тормозных систем автотранспортных средств, изучить

методы диагностирования тормозных систем, изучить устройство

приборов и тормозного стенда КИ-4998, определить основные параметры

технического состояния рабочей и стояночной тормозных систем

автомобиля. Сделать вывод о техническом состоянии автомобиля.

Составить отчет по лабораторной работе.

Оборудование: испытательная площадка для проверки тормозной

системы автомобиля, линейка для замера свободного хода педали

тормоза, деселерометр, стенд КИ 4998, двухосный грузовой автомобиль

марки ЗИЛ или ГАЗ, набор инструментов.

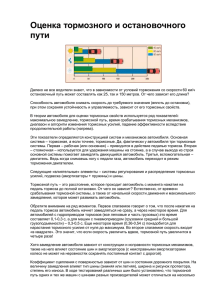

1. Основные положения по тормозной системе

Тормозная система – это одна из основных систем,

обеспечивающих безопасность движения автомобиля. По данным

статистики число дорожно-транспортных происшествий (ДТП),

вызванных неисправностью тормозной системы, составляют 40…50 % от

всех аварий, происходящих по техническим причинам.

Основными показателями, характеризующими техническое

состояние тормозной системы, являются:

-эффективность торможения;

- устойчивость автомобиля при торможении.

Эффективность торможения оценивается величиной тормозного

пути или величиной установившегося замедления.

Устойчивость автомобиля при торможении оценивается:

- в дорожных условиях - путём выхода АТС за пределы

нормативного коридора движения;

- при проверке на стендах – путем измерения удельной

тормозной силы и относительной разности тормозных сил колёс оси.

2. Требования к тормозному управлению автомобиля

37

(выписка из ГОСТ Р 51709-2001)

…… . 4.1 Требования к тормозному управлению

4.1.1 Рабочая тормозная система автотранспортного средства (АТС)

должна обеспечивать выполнение нормативов эффективности торможения на

стендах согласно таблице 1 либо в дорожных условиях таблице 2 или 3.

Начальная скорость торможения при проверках в дорожных условиях – 40

км/ч. Масса ATС при проверках не должна превышать разрешённой

максимальной.

4.1.2 В дорожных условиях при торможении рабочей тормозной

системой с начальной скоростью торможения 40 км/ч АТС не должно ни

одной своей частью выходить из нормативного коридора движения шириной

3 м.

Т абл и ца 1 – Нормативы эффективности торможения АТС рабочей

тормозной системой при проверках на стендах

Усилие на органе

АТС

Пассажирские и

грузопассажирские

автомобили

Грузовые автомобили

Н, не более

Удельная

тормозная сила

Т , не менее

М1

490

0,59

М2, М3

686

0,51

N1, N2, N3

686

0,51

Категория АТС

управления

Рn ,

Т абл и ца 2 – Нормативы эффективности торможения АТС рабочей

тормозной системой при проверках в дорожных условиях

АТС

Категория АТС

(тягача в составе

автопоезда)

Усилие на

органе

управления

Рn ,

Тормозной путь

АТС, не более

Н, не более

Пассажирские и

грузопассажирские

автомобили

Легковые автомобили с

прицепом

Грузовые автомобили

Грузовые автомобили с

прицепом

(полуприцепом)

М1

490

14,7

М2, М3

686

18,3

М1

490

14,7

N1, N2, N3

686

18,3

N1, N2, N3

686

19,5

38

Т абл и ца 3 – Нормативы эффективности торможения АТС рабочей

тормозной системой при проверках в дорожных условиях

Установившееся

АТС

Пассажирские и

грузопассажирские

автомобили

Легковые автомобили с

прицепом

Грузовые автомобили

Грузовые автомобили с

прицепом

(полуприцепом)

Категория АТС

(тягача в составе

автопоезда)

замедление

м

с2

j уст ,

, не менее

Время

срабатывания

тормозной

системы

ср , с,

не более

М1

5,8

0,6

М2, М3

5,0

0,8 (1,0)

М1

5,8

0,6

N1, N2, N3

5,0

0,8 (1,0)

N1, N2, N3

5,0

0,9 (1,3)

………

4.1.5 Стояночная тормозная система для АТС разрешённой

максимальной массы должна обеспечивать удельную тормозную силу не

менее 0,16 или неподвижное состояние АТС на опорной поверхности с

уклоном не менее 16%. ……

Усилие, прикладываемое к органу управления стояночной тормозной

системы для приведения её в действие, должно быть не более 392 Н для АТС

категории М1 и 588 Н – для АТС остальных категорий.

……….

4.1.8 Допускается падение давления воздуха в пневматическом или

пневмогидравлическом тормозном приводе при неработающем двигателе не

более чем на 0,05 МПа от значения нижнего предела регулирования

регулятором давления в течение:

30 мин – при свободном положении органа управления тормозной

системы;

15 мин – после полного приведения в действие органа управления

тормозной системы.

Утечки сжатого воздуха из колесных тормозных камер не допускаются.

……….

4.1.10 Наличие видимых мест перетирания, коррозии, механических

повреждений, перегибов или нарушения герметичности трубопроводов или

соединений в тормозном приводе, подтекания тормозной жидкости, деталей

в тормозном приводе с трещинами и остаточной деформацией не

допускается.

39

4.1.11

Система сигнализации и контроля тормозных систем,

манометры пневматического и пневмогидравлического тормозного привода,

устройство фиксации органа управления стояночной тормозной системы

должны быть работоспособны.

4.1.12 Гибкие тормозные шланги, передающие давление сжатого

воздуха или тормозной жидкости колёсным тормозным механизмам, должны

соединяться друг с другом без дополнительных переходных элементов {для

АТС, изготовленных после 01.01.81). Расположение и длина гибких

тормозных шлангов должны обеспечивать герметичность соединений с

учётом максимальных деформаций упругих элементов подвески и углов

поворота колёс АТС. Набухание шлангов под давлением, трещины и наличие

на них видимых мест перетирания не допускаются.

………..

4.1.16 АТС, оборудованные антиблокировочными тормозными

системами (АБС), при торможениях в снаряженном состоянии (с учетом

массы водителя) с начальной скоростью не менее 40 км/ч должны двигаться

в пределах коридора движения без видимых следов увода и заноса, а их

колёса не должны оставлять следов юза на дорожном покрытии до момента

отключения АБС при достижении скорости движения, соответствующей

порогу отключения АБС (не более 15 км/ч). Функционирование

сигнализаторов АБС должно соответствовать её исправному состоянию.

5.1 Методы проверки тормозного управления

5.1.1 Характеристики методов проверки тормозного управления

5.1.1.1 Эффективность торможения и устойчивость. АТС при

торможении проверяют на стендах или в дорожных условиях.

5.1.1.2 Рабочую и запасную тормозные системы проверяют по

эффективности торможения и устойчивости АТС при торможении, а

стояночную и вспомогательную тормозные системы - по эффективности

торможения.

5.1.1.3 Средства измерений, применяемые при проверке, должны быть

работоспособны и метрологически поверены. Погрешность измерения не

должна превышать при определении:

-тормозного пути

±5,0 %

- начальной скорости торможения

±1,0 км/ч

- тормозной силы

±3,0 %

…………

- продольного уклона площадки для выполнения торможений ±1,0

%

- массы транспортного средства

±3,0 %.

40

5.1.2 Условия проведения проверки технического состояния

тормозного управления

5.1.2.1 АТС подвергают проверке при «холодных» тормозных

механизмах.

5.1.2.2 Шины проверяемого на стенде АТС должны, быть чистыми,

сухими, а давление в них должно соответствовать нормативному,

установленному изготовителем АТС в эксплуатационной документации.

Давление проверяют в полностью остывших шинах с использованием

манометров соответствующих ГОСТ 9921.

5.1.2.3 Проверки на стендах и в дорожных условиях (кроме проверки

вспомогательной тормозной системы) проводят при работающем и

отсоединенном от трансмиссии двигателе, а также отключенных приводах

дополнительных ведущих мостов и разблокированных трансмиссионных

дифференциалах (при наличии указанных агрегатов в конструкции АТС).

……………………

5.1.2.6 Проверки в дорожных условиях проводят на прямой ровной

горизонтальной сухой чистой дороге с цементно- или асфальтобетонным

покрытием. Торможение рабочей тормозной системой осуществляют в

режиме экстренного полного торможения путём однократного воздействия

на орган управления. Время полного приведения в действие органа

управления тормозной системой не должно превышать 0,2 с.

5.1.2.7 Корректировка траектории движения АТС в процессе

торможения при проверках рабочей тормозной системы в дорожных

условиях не допускается (если этого не требует обеспечение безопасности

проверок). Если такая корректировка была произведена, то результаты

проверки не учитывают.

……..

5.1.2.9 АТС, оборудованные АБС, проверяют в указанных в 5.1.2.6

дорожных условиях.

5.1.2.10 При проведении проверок технического состояния на стендах

и в дорожных условиях должны соблюдаться предписания по технике

безопасности работ и руководства (инструкции) по эксплуатации роликового

стенда.

5.1.3 Проверка рабочей тормозной системы

5.1.3.1 Для проверки на стендах АТС последовательно устанавливают

колёсами каждой из осей на ролики стенда. Отключают от трансмиссии

двигатель,

дополнительные

ведущие

мосты

и

разблокируют

трансмиссионные дифференциалы, пускают двигатель и устанавливают

минимальную устойчивую частоту

вращения

коленчатого

вала.

Измерения проводят согласно руководству (инструкции) по эксплуатации

роликового стенда.

Измерения и регистрацию показателей на стенде

выполняют для каждой оси АТС и рассчитывают показатели удельной

41

тормозной силы и относительной разности тормозных сил колёс оси по 4.1.1,

4.1.3, 4.1.4.

……….

5.1.3.5 Устойчивость АТС при торможении в дорожных условиях

проверяют путём выполнения торможений в пределах нормативного

коридора движения. Ось, правую и левую границы коридора движения

предварительно обозначают параллельной разметкой на дорожном покрытии.

АТС перед торможением должно двигаться прямолинейно с установленной

начальной скоростью по оси коридора. Выход АТС какой-либо его частью за

пределы нормативного коридора движения устанавливают визуально по

положению проекции АТС на опорную поверхность или по прибору для

проверки тормозных систем в дорожных условиях при превышении

измеренной величиной смещения АТС в поперечном направлении половины

разности ширины нормативного коридора движения и максимальной

ширины АТС.

5.1.3.6 При проверках в дорожных условиях эффективности

торможения рабочей тормозной системой и устойчивости АТС при

торможении допускаются отклонения начальной скорости торможения от

установленного в 4.1.1, 4.1.2 значения не более ±4 км/ч.

………

5.1.4 Проверка стояночной и запасной тормозной системы

5.1.4.1 Проверку стояночной тормозной системы в дорожных условиях

проводят посредству размещения АТС на опорной поверхности с уклоном,

равным указанному в 4.1.5 нормативного затормаживания АТС рабочей

тормозной системой, а затем – стояночной тормозной системой

одновременным измерением динамометром усилия, приложенного к органу

управления стояночной тормозной системы, и последующего отключения

рабочей тормозной системы. При проверке определяют возможность

обеспечения неподвижного состояния АТС под воздействием стояночной

тормозной системы в течение не менее 1 мин.

5.1.4.2 Проверку на стенде проводят путём поочередного приведения

во вращение роликов стенда и торможения колёс оси АТС, на которую

воздействует стояночная тормозная система, органу управления стояночной

тормозной системой прикладывают усилие по 4.1.5, контролируя с

погрешностью не более указанной в 5.1.1.3.

……..

3 Порядок выполнения лабораторной работы

3.1 Диагностирование тормозного управления в дорожных

условиях

1. Изучить требования к тормозному управлению (см. выше).

42

2. Изучить методы диагностирования тормозного управления.

3. Проверить тормозное управление легкового автомобиля, для

чего:

3.1 Подготовить автомобиль к диагностированию:

- убедиться, что тормозные механизмы «холодные»;

- шины чистые и сухие;

- давление в шинах соответствует норме.

3.2. Подготовить (выбрать) полигон для испытания:

- дорога должна быть прямой, ровной, горизонтальной,

сухой, чистой с цементо- или асфальтобетонам покрытием;

- на испытательном участке дороги необходимо расставить

вешки, обозначающие коридор для измерения тормозного пути с

учетом ширины автомобиля и мелом вычертить схему испытательного коридора.

3.3. С соблюдением правил техники безопасности разогнать

автомобиль до требуемой скорости и у контрольной вешки произвести

экстренное торможение.

3.4. По следу шин измерить тормозной путь автомобиля.

3.5. Измерить устойчивость автомобиля при торможении в

соответствии ГОСТ.

3.6. Установить на автомобиль деселерометр согласно

инструкции по применению прибора, предварительно изучив его

конструкцию (см. Приложение).

3.7. Повторить операцию 3.3.

3.8. Определить величину замедления автомобиля.

3.9 Сделать заключение о исправности тормозного

управления проверяемого автомобиля.

4 Диагностирование тормозного управления на

стационарных стендах

4.1 Изучить конструкцию стенда КИ 4998 (см. Приложение).

4.2 Подготовить автомобиль и стенд КИ 4998 к работе, для этого

выполнить следующие работы:

- выполнить операции ЕО автомобиля и прогреть его;

- очистить колеса автомобиля от грязи, удалить посторонние

предметы из протектора шин;

- очистить беговые барабаны стенда от грязи и масляных пятен;

43

- проверить уровень тормозной жидкости в нагрузочном устройстве

стенда, давление воздуха в пневмосистеме стенда должно быть не менее 500

кПа.

4.3 Установить автомобиль на стенд, для этого:

- включить пульт стенда;

- открыть кран подачи воздуха от компрессора к стенду;

- установить площадки пневмоподъемников в верхнее положение;

- установить автомобиль передними колесами на площадки

пневмоподъемников;

- заглушить двигатель и опустить площадки пневмоподъемников

стенда.

4.4 Измерить усилие сопротивления вращения колес.

Для этого включить электродвигатели стенда, рулевое колесо не

удерживать, зафиксировать показания микроамперметров измерения

тормозных сил. Сопротивление вращению колес не должно превышать

150Н. Увеличение усилия может быть в результате подтормаживания колес,

неправильной регулировки подшипников ступиц или их износа. При

необходимости отрегулировать зазоры в тормозных механизмах и

подшипниках ступиц колес.

4.5 Просушить тормозные механизмы колес

Сушка тормозных механизмов колес производится путем двухтрехкратных служебных торможения малой эффективности.

После сушки выключить электродвигатели стенда.

4.6 Определить эллипсность тормозных барабанов, для этого:

- установить на педаль тормоза гидроэлектрический педометр;

- включить электродвигатели стенда;

- нажать на педаль тормоза с усилием 200Н для автомобиля с

гидроприводом или до давления в тормозных камерах 300 кПа для

автомобиля с пневмоприводом тормозов и удерживать ее 6-10 сек.;

- зафиксировать колебания стрелок микроамперметров, которые

не должны превышать 10 делений.

При наличии эллипсности тормозных барабанов, заменить их на

исправные, отрегулировать зазор между колодками и тормозными

барабанами и вновь выполнить п. 4.6.

4.7 Измерить тормозные силы, действующие на колеса передней оси,

для этого:

- плавно нажать на педаль тормоза до усилия Рп = 686Н ( 70 кГс) и

зафиксировать показания микроамперметров. Если произошла блокировка

колес и отключение стенда при усилии нажатия на педаль тормоза меньшем,

чем 686Н, то зафиксировать показания микроамперметров в момент

отключения стенда. Показания микроамперметров будут соответствовать

тормозным силам Рт 1лев и Рт 1прав на левом и правом колесах передней оси.

44

4.8 Измерить время срабатывания тормозной системы, для этого:

- снять с педали тормоза педаметр и установить на нее контактный

датчик;

- подготовить электросекундометры к работе;

- установить переключатель предела тормозных сил на значение,

равное 70-90% от меньшего значения тормозной силы, которая была

зафиксирована при измерении тормозных сил по п. 1.4.8.;

- включить электродвигатели стенда;

- произвести экстренное торможение автомобиля, быстро и сильно

нажав педаль тормоза, педаль удерживать до остановки обоих

секундомеров.

4.9 Проверить тормозные механизмы задних колес автомобиля, для этого

установить автомобиль задними колесами на беговые барабаны и выполнить

работы , предусмотренные п.1.4.6, п.1.4.7.,п. 1.4.8., п. 1.4.9.

4.10 Проверить техническое состояние стояночного тормоза, для этого:

- установить автомобиль задними колесами на беговые барабаны;

- закрепить на рычаге станочного тормоза динамометр растяжения;

- включить электродвигатели стенда;

- затянуть рычаг стояночного тормоза до усилия на динамометре 588Н

(60 кГс);

- зафиксировать по микроамперметрам тормозные силы на левом и

правом колесе;

- выключить стенд.

4.11 Сравнить полученные результаты с нормативами, предусмотренными

ГОСТ Р 51709-2001. При несоответствии, хотя бы одного параметра

нормативам, автомобиль считается технически неисправным

Составление отчета.

Отсчет должен содержать следующие сведения:

1. Краткое описание устройства и принципов работы

используемых при диагностировании приборов и стендов.

2. Данные, полученные при проверке тормозного управления

автомобиля.

3. Заключение о техническом состоянии проверяемых систем

автомобиля.

Вопросы для самопроверки

45

1. Перечислить показатели, характеризующие техническое состояние

тормозной системы.

2. Перечислить методы испытания тормозной системы.

3. Перечислить требования к тормозному управлению.

4. Описать технологию диагностирования тормозного управления в

дорожных условиях

5. Описать конструкцию деселерометра.

6. Описать конструкцию стенда КИ-4998.

7. Описать технологию диагностирования тормозного управления на

стенде КИ-4998.

8. Описать технологию регулирования тормозного управления.

Приложения к лабораторной работе №2

46

Приложение № 1

Деселерометр маятникового типа

(выписка из инструкции)

Рисунок 1 – Деселерометр маятникового типа модели 1155-М

1 – корпус, 2 – шкала, 3 – маятник, 4 – кронштейн. 5 – резиновые присосы, 6

– стрелка, 7-16 – крепления.

Деселерометр предназначен для оценки эффективности

действия автомобильных тормозов путем замера величины

максимального замедления движения автомобиля при торможении.

Основой прибора является маятник, который под влиянием

инерционных сил, возникающих при торможении, отклоняется от

нулевого положения на определенный угол, зависящий от величины

замедления. Отклонение маятника регистрируется стрелкой,

самофиксирующейся на делении шкалы, соответствующей

максимальной достигнутой величине замедления.

Прибор с помощью резиновых присосов крепят на внутренней

стороне ветрового стекла автомобиля.

47

Точность показаний – 10%.

Приложение № 2

Тормозной стенд КИ-4998

(Выписка из инструкции к стенду)

1.2 Назначение стенда. Стенд КИ -4998 предназначен для проверки

тормозных качеств грузовых автомобилей, автобусов и прицепов, имеющих

нагрузку на ось до 40 кН.

1.3 Устройство стенда КИ 4998.

Стенд имеет два блока роликов- правый и левый, одинаковых по

конструкции (рис. 1).

48

Рисунок 1 - Стенд для диагностирования тормозов КИ -4998 (ГосНИТИ):

а- вид сверху, б- вид сбоку.

1-крышка наружная, 2- крышка средняя, 3-трап заезда, 4-кожух канавы, 5,11- блоки

барабанов левый и правый, 6-аппаратный шкаф, 7- трап съезда, 8- панель

воздухораспределителя, 9- фундамент, 10- пульт управления, 12,13- радиусы колес

автомобилей ЗИЛ-130 и ГАЗ-51А, 14- блок питания воздухом, 15- люк светильника.

Блок роликов состоит из сварной рамы, ведущего и ведомого

рифленых роликов, балансирного электродвигателя, редуктора ,цепной

передачи, упругой муфты, подъемника, нагрузочного и тарировочного

устройств и отбойных роликов. Электродвигатель установлен на раме в двух

подшипниках.

Рисунок 2 - Блок роликов (левый) стенда КИ-4998

49

1,5- цепь, 2- редуктор, 3-муфта, 4- тарировочное устройство, 6- ролик отбойный, 7подъемник пневматический, 8,9- барабаны ведущий и ведомый, 10-ролик натяжной,

11-нагрузочное устройство, 12- двигатель балансирный, 13-рама.

Крутящий момент от вала электродвигателя через цепную передачу,

редуктор, упругую муфту передается на передний ведущий ролик, а затем

через цепную передачу с натяжным устройством на второй ведущий ролик.

Усилие торможения от колес автомобиля передается роликам, а

затем электродвигателю, а от него через рычажную систему гидроэлектрическому устройству, которое состоит из нагрузочного

устройства и датчика давления. Через гидравлическое устройство тормозной

момент фиксируется на пульте управления стенда.

Свободный заезд и съезд автомобиля с роликов стенда

обеспечивается с помощью пневматических подъемников, установленных

между ведущим и ведомым роликами. Подъемник двустороннего действия

обеспечивает подъем груза массой до 1,6т при давлении воздуха в системе

0,6МПа.

Включаются подъемники тумблерами, расположенными на пульте

управления. Тумблером включается электромагнит, который установлен на

воздухораспределителе и переключает подачу сжатого воздуха либо в

нижнюю полость цилиндра подъемника, что соответствует подъему

площадок, либо в верхнюю полость цилиндра (спуск площадок). При спуске

площадок воздух из нижней полости цилиндра уходит в атмосферу через

золотник воздухораспределителя. При установке подъемников в верхнее

положение на пульте управления загорается красная сигнальная лампа,

которая гаснет при опускании подъемников.

Следящая система предназначена для сигнализации момента начала

пробуксовки колес автомобиля и для отключения тяговых двигателей блоков

роликов при блокировке колес. Следящая система состоит из роликов,

датчиков оборотов роликов (тахогенераторов), электрического блока и

сигнальных ламп.

Следящий ролик находится между беговыми роликами, укреплен на

рычажной подвеске площадки, которая крепится к штокам цилиндров

пневмоподъемника и прижимается к колесам автомобиля двумя пружинами.

На конце следящего ролика установлен тахогенератор. Следящий ролик

получает вращение от колес автомобиля, а тахогенераторы вырабатывают

при этом переменный трехфазный ток, который в электрическом блоке

преобразуется в постоянный и питает обмотки электромагнитного реле.

При частоте вращения беговых и следящего роликов 288 об/мин, что

соответствует скорости 4 км/час, якоря реле притянуты и ток поступает в

тяговые двигатели. При торможении колес автомобиля частота вращения

следящего ролика уменьшается, при 280 об/мин происходит загорание

50

сигнальных ламп на пульте управления, что свидетельствует о начале

пробуксовки колес.

При дальнейшем торможении частота вращения следящих роликов

падает, при 200 об/мин напряжение тока, вырабатываемого тахогенератором,

уменьшается и якоря реле размыкаются, что приводит к выключению

двигателей.

Педаметр предназначен для измерения усилия на тормозной педали

и состоит из гидравлического цилиндра и датчика давления, включенного в

электрическую цепь микроамперметра, установленного на пульте

управления. Педаметр устанавливается на тормозной педали автомобиля с

гидравлическим приводом тормозов и подключается к пульту с помощью

штепсельного разъема.

На поршень крепится пята с защитным кожухом, а в нижней части

корпуса закреплена скоба для крепления педаметра на педали тормоза.

При нажатии на пяту, а через нее и на педаль тормоза в полости

цилиндра образуется избыточное давление, которое воздействует на

чувствительный элемент (потенциометр) датчика давления. Каждому

значению

давления будет соответствовать определенное положение

контактов относительно потенциометра, а следовательно, и выходное

сопротивление. Далее электрический сигнал с датчика, пропорционально

усилию, через блок системы измерений поступает на микроамперметр, тем

самым фиксируя усилие на тормозной педали автомобиля.

Контактный датчик (рис. 3) предназначен для включения

электросекундомеров при измерении одновременности торможения и

времени срабатывания тормозного привода. В контактном датчике

установлен микропереключатель 4, который подключается к пульту

управления. К корпусу датчика крепится скоба с винтом для крепления его на

педали тормоза. С одной стороны крышка контактного датчика закреплена на

оси , с другой стороны она подпружинена.

При работе контактный датчик с помощью скобы и винта крепится

на тормозную педаль. При нажатии на тормозную педаль с закрепленным на

ней датчиком включается контактный датчик. Напряжение питания через

датчик и систему измерений включает электросекундомер.

При нарастании тормозной силы на колесах движки

потенциометрических датчиков давления, перемещаясь, уменьшают

напряжения. Когда напряжения достигнут определенной величины,

электросекундомеры отключаются.

51

Рисунок 3- Контактный датчик:

1- штифт, 2-пружина,3- штырь, 4 -микропереключатель, 5-крышка, 6- корпус, 7наконечник, 8- привод, 9- ось, 10-скоба в сборе.

Возникающий в результате торможения колеса автомобиля

реактивный момент на корпусе электродвигателя с помощью рычага,

закрепленного на его корпусе, и тяги, воспринимается нагрузочным

устройством. Нагрузочное устройство состоит из главного тормозного

цилиндра автомобиля ГАЗ-51, датчика давления, рычага, соединенного с

корпусом электродвигателя, и штока. При торможении шток , связанный с

рычагом, закрепленным на корпусе электродвигателя, перемещает поршень в

главном тормозном цилиндре. После того как поршень перекроет

калиброванное отверстие, давление жидкости в цилиндре возрастет и будет

действовать на гофрированную мембрану датчика давления МД-10Т (см.рис.

4).

Избыточное давление действует на малогабаритную гофрированную

мембрану, которая под давлением деформируется. Деформация передается на

шток 2. Шток через рычаг 3 поворачивает щеткодержатель 4 и перемещает

скользящий контакт 5 по потенциометру. Каждому значению давления будет

соответствовать

определенное

положение

скользящих

контактов

относительно потенциометра, а следовательно, и выходное относительное

сопротивление. Тормозное сила

(реактивный момент) датчиком давления преобразуется в электрический

сигнал, который регистрируется микроамперметром.

52

Рисунок 4 - Принципиальная схема датчика МД-10Т:

1- чувствительный элемент,2- шток, 3- рычаг, 4- щеткодержатель,5- контакт, I,II,IIIточки подсоединения.