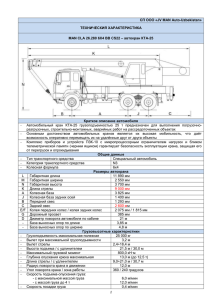

1 Содержание: 1 1.1 Характеристика предприятия……………………………………………….3 1.2 Организационная структура………………………………………………....4 1.3 Режим работы и эксплуатация техники…………………………………….6 1.4 Состав автопарка по типам и моделям автомобиля………………………..7 1.5 Зона текущего ремонта……………………………………………………...10 2. Дневник практики – описание выполненных работ………………………..12 3. Индивидуальное задание. 3.1 Стреловые краны…………………………………………………………….14 3.2 Классификация и оборудование стреловых кранов……………………….15 3.3 Виды стреловых кранов……………………………………………………..17 3.4 Организация ТО и ТР ……………………………………………………….38 3.5 Изучение конструкции и анализ рабочего…………………………………46 3.6 Описание технологии возведения или сборки узла……………………….51 Список используемых источников……………………………………………58 2 1. Характеристика предприятия. 3 ОАО «Сургутнефтегаз» – одна из крупнейших нефтяных компаний России, активно развивающая секторы разведки и добычи нефти и газа. Данная компания включает в себя множество структурных подразделений, которые выполняют различные задачи, для достижения общей цели. Одно из самых важных структур ных подразделений данного акционерного общества – транспортное звено, к которому относится Сургутское управление технологического транспорта №1 (далее по тексту – СУТТ №1). Расположено по адресу: Тюменская область г. Сургут, ул. Домостроителей 2. СУТТ №1 организовано 26 мая 1964 года. Транспортное предприятие несколько раз меняло собственное имя: оно называлось Сургутской автотракторной конторой, Сургутской автотранспортной конторой, Сургутской а втотранспортной конторой №1. В октябре 1977 года обрело настоящее имя, закрепившееся за трудовым коллективом до настоящего времени – Сургутское управление технологического транспорта №1 (рисунок 1.1). Рисунок 1.1 − Сургутское управление технологическим транспортом №1 Основными заказчиками СУТТ №1 являются ЦБПО ЭПУ, ЦБПО БНО, УПРР, Сургутское УБР-1, Сургутское УБР-2 и Сургутское УБР-3, ПУ «СургутАСУнефть», УМиТ треста «Сургутремстрой», аппарат управления акционерного общества. Автопарк СУТТ №1 состоит из автомашин и спецтехники различных классов, марок и грузоподъемности: автобусы с различными типами двигателей (УАЗ, КАВЗ, ЛИАЗ), легковые автомобили (УАЗ, ГАЗ, различные иностранные марки), грузовые с дизельными двигателями (УРАЛ, ЗИЛ, КАМАЗ, MAN), тягачи (УРАЛ, МАЗ), автокраны и другая техника. Подвижной состав распределён в восьми автоколоннах по принципу комплексного 4 автотранспортного обслуживания «Заказчиков», то есть структурных подразделений ОАО «Сургутнефтегаз». Кроме того, СУТТ №1 осуществляет содержание территорий структурных подразделений акционерного общества: очистка территории от снега, вывоз снега и мусора, а также вывоз бытовых отходов. 1.2 Организационная структура СУТТ №1 В структуре СУТТ №1 имеются следующие подразделения: − аппарат управления; − отдел материально-технического обеспечения; − производственно-технический отдел; − отдел эксплуатации; − служба технического контроля; − отдел горюче-смазочных материалов; − служба главного механика; − отдел охраны труда; − отдел безопасности дорожного движения; − гаражная служба; − ремонтно-механические мастерские; − 8 автоколонн. В структуру РММ входят механическая мойка, центральный и оборотный склады, блок горячих цехов, линии ТО–1 и ТО–2, зона текущего ремонта, сварочное отделение, шиномонтажное отделение, отделение диагностики, агрегатное отделение (рисунок 1.2). Ремонтно-механическая мастерская Цех ремонта автотранспорта Ед. изм 2016 . 201 7 Профилакторий ТО Ед. изм 201 6 201 7 1.Механический участок чел. 4 3 1.Участок ТО 1 чел. 4 4 2.Агрегатный участок чел. 5 5 2.Участок ТО 2 чел. 49 47 3.Участок чел. текущего ремонта 11 11 3.Электротехническ ий участок чел. 2 2 4.Топливный участок чел. 1 1 4.Участок ремонта гидравлики чел. 2 2 5.Шиномонтажны чел. й участок 2 2 5.Медницкий участок чел. 1 1 чел. 1 1 6.Участок мойки чел. 1 1 6.Клепальный 5 участок узлов и агрегатов 7.Отделение обработки металлов чел. 2 2 8.Сварочный участок чел. 2 2 Численность всего чел. 59 57 201 6 201 7 9.Аккумуляторны чел. й участок 1 1 Складские единицы Ед. изм . 10.Малярное отделение чел. 1 1 Оборотный склад чел. 1 1 Численность всего на предприятии чел. 35 30 Кладовщик маслосклада чел. 1 1 Итого по предприятию чел 96 89 Численность всего чел. 2 2 Рисунок 1.2 – Структура ремонтно-механической мастерской В СУТТ №1 трудится около 1,5 тысячи человек, около 400 человек работает на предприятии более 15-20 лет, еще 200 специалистов закрепились на рабочих местах на протяжении последних 10 лет. Средний возраст специалистов – 38 лет. Эффективно действует программа восстановления и формирования оборотного фонда деталей, узлов, агрегатов. Восстановительный ремонт узлов и агрегатов производится на специализированных участках ремонтных мастерских. Более эффективное управление достигается за счет объединения в производственные комплексы подразделений (бригады, участки), выполняющих технологически однородные работы. Технико-экономические показатели предприятия показаны в таблице 1.1. Таблица 1.1 – Технико-экономические показатели деятельности предприятия № п/п Показатели Ед. Факт Факт Абсолютное изм. 2016г. 2017г. отклонение, +/1 Средний пробег на км 24148,8 30202,6 6053,8 1 единицу техники 2 Годовая наработка м.ч. 32243 28654 3589 3 Средняя наработка м.ч. 83,5 86,0 2,5 на 1 единицу 6 4 5 6 7 8 9 техники Общая трудоёмкость чел/ч Трудоёмкость ТР на чел/ч 1 единицу техники Машино-дни в дн. ремонте Коэффициент технической коэф. готовности Удельная чел.ч/ трудоемкость на 1 маш.ч машино-час Удельная чел.ч/ трудоемкость на 1 тыс.км тыс.км пробега 61465 58456 3009 159,2 175,5 16,3 14364 14249 115 0,95 0,97 0,02 37,2 42,78 5,58 6,59 5,81 0,78 В результате проведённого анализа технико-экономических показателей наблюдается, что средний пробег на 1 единицу техники в 2016г. вырос на 6053,8 км по сравнению с 2015г. Общая трудоемкость существенно снизилась на 3009 чел-часа, но при этом увеличилась трудоёмкость на 1 единицу техники на 16,3 чел-часа, вследствие чего можно наблюдать снижение удельной трудоёмкости на 1 тысячу километров пробега, которое составило 0,78. 1.3 Режим работы и условия эксплуатации автомобилей Режим работы определяется графиком сменности, утверждённым администрацией с учётом мнения профсоюзного комитета, специфики работы и мнения коллектива. График может быть общим или индивидуальным. Продолжительность рабочей недели составляет 6 рабочих дней. Продолжительность рабочей смены составляет также может быть индивидуально, но она не должна превышать 8 часов работы в сутки. Автомобили, принадлежащие СУТТ №1, хранятся в безгаражной стоянке, то есть на открытой площадке с нанесённой разметкой. Автомобили эксплуатируются как в черте города, так и на месторождениях с плохими дорожными условиями, категория эксплуатации автомобилей III, которая показывает, что автомобили двигаются практически по всем типам покрытий. Все транспортные средства в основном эксплуатируются круглый год, поэтому климатический район оказывает влияние на их работоспособность. Климатические условия Сургутского региона наносят СУТТ №1 значительный ущерб. При низких температурах затрудняется запуск двигателей автомобилей. В целях упрощение пуска двигателей автомобилей на предприятии установлены групповые средства разогрева и подогрева автомобилей горячим воздухом. 1.4 Состав парка по типам и моделям автомобилей На предприятии в состав парка по типам и моделям входит следующий транспорт (таблица 1.2). 7 Таблица 1.2 – Списочный состав парка по типам и моделям № Наименование п/п Легковые автомобили 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 УАЗ-3163 ПАТРИОТ MITSUBISHI L-200 2.5 NISSAN NP300 PICK-UP VOLKSWAGEN 2H AMAROK AUDI A8 LAND ROVER DISCOVERY 3 NISSAN PATROL RANGE ROVER TOYOTA CAMRY TOYOTA LEXUS LX570 VOLKSWAGEN TOUAREG AUDI A6 МERCEDES-BENZ VIANO 3.5 УАЗ-2362 PICK-UP CHEVROLET NIVA 21230 TOYOTA LAND CRUISER ГАЗ-33023 ГАЗ-3302 ГАЗ-2705 ГАЗ-32213 ГАЗ-2217 ГАЗ-3102 Количество 417 100 6 5 4 12 2 26 1 17 24 4 1 5 1 2 127 3 16 22 6 15 3 Продолжение таблицы 1.2 4 11 188 116 56 11 1 3 1 18 УАЗ-39094 УАЗ-39099 Автобусы VOLKSWAGEN MULTIVAN VOLKSWAGEN CARAVELLE VOLKSWAGEN TRANSPORTER КАВЗ-397620 ПАЗ-32053-57 ПАЗ-3206-110(ЛВИ) Полуприцепы 8 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 ТСП-9417-0000010 НЕФАЗ-9334-10 САВ-9318-0000030 Грузовые автомобили КАМАЗ-4326-15 АФ-57435D МАЗ-533603-220 МАЗ-543403 М.4387 МАЗ-5516-021D2 C/C МАЗ-551605-271 C/C ЗИЛ-5301ЕО М.332410 УРАЛ-4320-0671-41 УРАЛ-44202-0511-58 С/Т КАМАЗ-4308 КАМАЗ-43114-15 КАМАЗ-53215N КАМАЗ-6522 С/С КАМАЗ-44108-10C/T КАМАЗ-43118 М.56274-11 КАМАЗ-4326-15 АФ-57435D КАМАЗ-4326-15 М.42261-30 КАМАЗ-4326-15 М.42261 КАМАЗ-43118 М.47611 КАМАЗ-43118-10 М.480256 КАМАЗ-43118-15 КС-55713-5К КАМАЗ-43114 М.39384Р КАМАЗ-53215 КО-505А КАМАЗ-43253R МК-18 КАМАЗ-53215 КО-440-5 11 4 3 127 2 1 1 2 11 2 4 4 9 5 2 4 9 12 2 4 2 4 2 11 1 5 2 2 Продолжение таблицы 1.2 2 2 2 1 1 4 2 1 КАМАЗ-65115 КО-440-5 КАМАЗ-43114-15 ПМС-328-02 КАМАЗ-4326-15 ВС-2203-3 КАМАЗ-53228С ИФ-300С-10 КАМАЗ-5410 ИФ-300С-10 IVECO AT 720 T 38 WTH С/Т УРАЛ-43204-31 ГКБ-6019 УРАЛ-32552-0020-59 9 69 70 71 72 73 74 УРАЛ-4320012-30 КС-45721 УРАЛ-5557-1112-10 56482-00000 SCANIA-LIEBHERR LTF1045-4.1 ЗИЛ-433362 КО-510 ЗИЛ-433362 КО-440-4 MAN TGS 26.400 K 12.0/29 P Итого: 4 1 1 1 1 1 634 Колличество автомобильного парка составляет 634 единицы техники, которые представляют 73 наименования. Списочный состав парка по типам автомобилей показан на рисунке 1.1. Рисунок 1.1 – Структура списочного состава парка автомобилей В СУТТ №1 преобладает легковой транспорт. Несмотря на большой парк автомобилей, из всего списка обслуживается только часть автомобилей, которая составляет 53% от всего списочного состава автомобильного транспорта. 1.5 Зона текущего ремонта Зона текущего ремонта предназначена для выполнения комплекса работ по агрегатам и узлам автомобиля, неисправность которых нельзя устранить путём регулировочных работ с целью восстановления их параметров и работоспособности. На участке ТР выполняют только постовые работы, связанные с демонтажем-монтажом и последующей регулировкой агрегатов и узлов непосредственно на автомобиле. Все разборочно-сборочные, контрольнодефектовочные, ремонтно-восстановительные и моечные операции (за исключением наружной мойки), предусмотренных текущим ремонтом, а также обкатки отремонтированных агрегатов, включающей их стендовую приработку, регулировку, испытание и устранение дефектов выполняется на территории отделения. Итого имеем следующие виды работ: разборочно-сборочные работы, регулировочные и крепежные работы, устранение незначительных неисправностей агрегатов и узлов без их демонтажа и разборки. Благодаря нашему неблагоприятному климату, на ремонт и обслуживание автомобилей уходит больше трудоемкости и времени. Из-за грязи и постоянных морозов детали сильнее изнашиваются, из-за этого появляется необходимость в ремонте или замене агрегата. Вследствие этого возникает потребность в частом изъятии и установке агрегатов автомобиля. 10 Дата Проведенные работы 2. Дневник практики – описание выполненных работ. 11 Отметки руководителя практики 18.03.2019 г. Прохождение инструктажей по технике безопасности и на рабочем месте. Изучение инструкции по противопожарной безопасности, инструктаж. 19.03.2019 г. Ознакомление с местом работы, основными помещениями, графиком работы, организационной структурой и управленческой политикой. 19.03.2019 г. Изучение технической оснащенности предприятия и видами услуг, предоставляемыми организацией. Изучение должностной инструкции автомеханика. 20.03.2019г. Ознакомление с процессом шиномонтажа и балансировки колес автомобиля ГАЗ Соболь Самостоятельная балансировка и шиномонтаж под наблюдением руководителя практики. Технологическая мойка и сушка колес, монтаж колес на оборудовании HOFMANN. 21.03.2019 г. Замена сцепления для автомобиля УАЗ Патриот совместно с руководителем практики. Самостоятельно были проделаны следующие манипуляции: слив масла; снятие аккумулятора; снятие карданных валов снятие стартера снятие КПП и кожуха сцепления; снятие маховика для проверки наличия утечек; установка комплекта; установка КПП нанесение смазки на поверхности контакта опоры вилки выключения; прокачка сцепления. 22.03.2019 г. Ознакомление с особенностями и порядком установки системы сигнализации на автомобиль и особенностями компьютерной диагностики. Наблюдение за работой специалистов, участие в проведении необходимых 12 манипуляций. 23.03.2019 г. Изучение инструкции по приему автомобиля на ремонт и обслуживание. Выполнение первичного осмотра, диагностирование неполадок, заказ автозапчастей, примерная оценка времени на ремонт или техническое обслуживание автомобиля. 24.03.2019 г. – 25.03.2019 г. Техническое обслуживание автомобиля УАЗ Буханка совместно с руководителем практики. Проделаны следующие мероприятия: 26.03.2019 г. — 28.03.2019 г. диагностика и проверка всех движущих аппаратов автомобиля; проверка всех крепежных элементов; регулировочные и смазочные работы. Совместно с руководителем практики выполнение капитально ремонта ДВС автомобиля ГАЗ 3221. В ходе работы были проделаны следующие технические манипуляции: снятие и разборка Двигателя ВС; дефектовка деталей; мойка; замена запасных частей требующих замены; шлифовка коленчатого вала; наработка хона цилиндра сборка, запуск и регулировка двигателя. Заполнение рабочего листа с внесением в него всех выполненных манипуляций. 30.03.2019 г. Сдача зачета руководителю практики. Подготовка отчетных документов, внесение записей в дневник. 3. Индивидуальное задание. 3.1 Стреловые краны 13 Стреловые краны подразделяют на несколько групп, самая распространённая из которых — группа самоходных (передвижных) кранов, в зависимости от условий эксплуатации оборудуемых различными ходовыми устройствами. Для независимого перемещения по местности они оснащены специальным ходовым устройством. Стреловое оборудование этих кранов — сменное. Всё это позволяет быстро изменять параметры и использовать их при выполнении широкого круга задач. Стреловые краны относятся к группе универсальных кранов, предназначенных для подачи строительных конструкций и материалов на строящиеся объекты, а также для механизации погрузочно-разгрузочных работ на складах. В процессе монтажных работ их используют для поддержания конструкций при их закреплении на месте монтажа. Кроме того, они широко применяются: На строительстве мостов: при погрузочно-разгрузочных, монтажных работах с различными конструкциями. В энергетическом строительстве: в зависимости от мощности электростанции краны могут выполнять функции основного монтажного механизма (на объектах малой мощности), либо вспомогательного (на объектах средней и большой мощности) при монтаже основного энергетического оборудования. При монтаже вспомогательных объектов (химводоочистка, эстакады трубопроводов и пр.) самоходные краны становятся главным монтажным механизмом. Достоинства и недостатки Основное достоинство — способность быстро перебазироваться с одного объекта на другой, а затем сразу по прибытии на новое место начать работу. Благодаря этому краны успешно используются на рассредоточенных объектах с небольшим объёмом работ. Главный недостаток — передвижение с грузом допускается со значительными ограничениями. 3.2 Классификация и оборудование стреловых каранов. Стреловые краны классифицируют по следующим характеристикам: грузоподъёмности, конструкции ходовой части, типу 14 привода, типу рабочего (стрелового) оборудования, а также по исполнению подвески стрелового оборудования Конструкция ходовой части. По конструкции ходовой части (шасси), стреловые краны подразделяются на следующие виды: Автомобильный — кран стрелового типа на шасси автомобиля. Гусеничный— кран на гусеничных тележках. Железнодорожный — кран стреловой, на платформе, передвигающийся по железнодорожному пути. Кран на шасси автомобильного типа — кран стрелового типа на ходовом устройстве типа автомобильного шасси. Плавучий — кран на плавучих средствах. Пневмоколёсный — кран стрелового типа на пневмоколёсном шасси, управляемый из кабины, установленной на поворотной части крана. Рельсовый— кран на рельсовом ходовом устройстве: краны типа «СКР». Тракторный— кран стреловой на шасси трактора. Привод стреловых кранов. Типы стрел Стреловое оборудование (рис. 3.1) 15 Башенно-стреловое исполнение крана (рис. 3.2) стрела одноковшового экскаватора (рис. 3.3) В стреловых самоходных кранах используют: Механический привод. При использовании группового механического привода все механизмы крана получают движение от дизеля или другого двигателя внутреннего сгорания. Электрический привод. В случае использования электрического многодвигательного привода, каждый механизм имеет индивидуальный электродвигатель. Гидравлический привод. При использовании гидропривода каждый механизм оснащается индивидуальным гидродвигателем. Смешанный привод. По типу привода механизмов самоходные стреловые краны делятся на две группы: Одномоторный привод: все рабочие механизмы приводятся в движение одним или несколькими двигателями, работающими на один вал. Одномоторный привод может быть механическим, либо комбинированным. Многомоторный или индивидуальный привод, когда каждый механизм получает движение от отдельного двигателя. Тип стрелового оборудования В стреловых кранах применяются: Стреловое оборудование — оборудование крана, состоящее из рабочей (наклонной) стрелы, поддерживающих её элементов и крюковой подвески. Оборудование стрелового крана представляет собой наклонную стрелу, которая установлена на поворотной раме крана. Башенно-стреловое оборудование (сокр. БСО, исполнение крана в этом случае БСИ) — сменное оборудование стрелового самоходного крана с 16 механическим приводом, состоящее из вертикальной или наклонно установленной башни (мачты), стрелы с гуськом (или без него) и необходимых устройств. Мачта оборудования монтируется на поворотной раме крана и конструктивно представляет собой пространственную ферму, в верхней части которой на шарнирах крепится стрела с изменяющимся углом наклона, называемая управляемым гуськом. Кран с установленным оборудованием этого типа позволяет получить наибольшее свободное пространство под стрелой, называемое полезным подстреловым пространством. Крановое оборудование одноковшового экскаватора — решётчатая стрела, установленная на одноковшовый экскаватор. В этом случае экскаватор используется в качестве стрелового крана. Грузоподъёмность кранового оборудования для экскаваторов с ковшами ёмкостью 0,4 м³; 0,65 м³; 1 м³ и 1,65 м³ составляет: 6,3 т; 10 т; 16 т и 25 т. Конструкция стрелового оборудования По конструкции подразделяется на два основных типа: Стрелы решётчатой конструкции. Подвешиваются на гибкой подвеске при помощи системы канатов — от стрелового полиспаста. Стрелы, изменяемые по длине, оснащаются специальными вставками, устанавливаемыми в среднюю часть стрелы. По конструкции, в свою очередь, решётчатые стрелы подразделяются на четыре подвида: Прямые решётчатые стрелы. Применяются на кранах, которые предназначены для выполнения разнообразных работ. При этом возникают ситуации, когда при малых вылетах стрелы при наибольшей грузоподъёмности крана пространства под стрелой перестаёт хватать для подъёма крупногабаритных грузов. Непрямолинейные стрелы. Стрела подвешивается на стреловом полиспасте в зоне перегиба стрелы. Применяются для увеличения пространства под стрелой. В таких случаях размеры поднимаемого груза могут быть очень большими, однако стрела при этом испытывает значительный изгибающий момент, а также при повороте крана — значительный крутящий момент. 17 Наращиваемые стрелы. Стрелу кранов, имеющих значительную грузоподъёмность, выполняют из нескольких секций-вставок, что позволяет применять стрелы большой длины. Шарнирно-сочленённые стрелы. Представляют собой стреловое устройство, состоящее из основной стрелы и шарнирно закреплённого на ней гуська. Гусёк позволяет значительно увеличить вылет стрелы при существенном пространстве под стрелой крана, однако при этом снижается грузоподъёмность. Гусёк в этом случае является неуправляемым, так как угол наклона во время работы крана остаётся постоянным Подвески стрелы Гибкая с системой канатов (рис. 3.4) 18 жёсткая с гидроцилиндром (рис. 3.5) Стрелы телескопической конструкции. На кранах с гидравлическим приводом является основным оборудованием. Представляет собой сплошностенчатую (коробчатую) телескопическую стрелу балочного типа, подвешиваемую на жёсткой подвеске. Стрела при этом удерживается гидроцилиндрами, с помощью которых меняется её угол наклона. Стрелы этого типа изменяют свою длину с помощью телескопических элементов (от трёх и более). Эта операция по изменению длины стрелы, называемая телескопированием, может производиться в процессе работы с крюком, в том числе с грузом. В качестве грузозахватного приспособления на телескопических стрелах устанавливается крюковая подвеска. При грузоподъёмности до 10 т (включительно), на кран устанавливается двухсекционная телескопическая стрела, а при грузоподъёмности более 10 т — трёх-, четырёхсекционные и т. д. Изменяемость длины стрелы Длина стрелы может оставаться постоянной или изменяемой, при использовании специальных выдвижных устройств. По этому признаку стреловые устройства разделяют на: Выдвижные устройства — стрелы, имеющие одну или несколько выдвижных секций для изменения длины. Невыдвижные устройства — решётчатые стрелы, секции которых жёстко соединены одна с другой. Подвеска стрелового оборудования 19 В зависимости от используемого стрелового оборудования, различают два типа подвесок: Гибкая стреловая подвеска — с применением полиспаста и системы канатов. Жёсткая подвеска — с использованием гидравлических цилиндров, при помощи которых обеспечивается удержание стрелы и смена угла её наклона. Используется в телескопических стрелах. 3.3 Виды стреловых кранов К стреловым относятся поворотные краны, у которых стрела или башенностреловое оборудование закреплены на поворотной платформе, размещенной непосредственно на ходовом устройстве. По типу ходовой части эти краны бывают (рис.3.21): железнодорожные (а), автомобильные (б), на специальном шасси (в), пневмоколесные (г), гусеничные (д). Они состоят из следующих основных частей: ходового устройства, неповоротной рамы, опорно-поворотного устройства, поворотной платформы и стрелы. На поворотной платформе стреловых самоходных кранов устанавливаются механизмы подъема груза и стрелы, кабина управления и портал — Побразная стойка, предназначенная для крепления стрелового полиспаста. Поворотная платформа имеет две проушины или стойки для крепления основания стрелы. (рис. 3.6) Стреловые краны 20 Номинальная грузоподъемность стреловых кранов зависит от установленного при работе вылета. Меньшему вылету соответствует большая грузоподъемность, при увеличении вылета грузоподъемность уменьшается (рис.3.22.). Стрела крана может быть одно-, двух или трехсекционной (рис. 3.7)Диаграмма грузового момента автомобильного крана Железнодорожные краны имеют грузоподъемность от 15 до 120 т. Они применяются как на погрузочно-разгрузочных, так и на аварийновосстановительных и монтажных работах. В качестве ходовых тележек железнодорожных кранов применяются четырех-, шестии восьмиосные платформы. Наибольшее распространение на транспортногрузовых комплексах России получили железнодорожные краны Кировского машиностроительного завода 1 Мая и Новокраматорского машиностроительного завода. В стреловых кранах основной несущей металлоконструкцией является стрела, закрепленная одним концом к опорной части: башне или поворотной 21 платформе. Второй конец стрелы, на котором расположен блок грузового полиспаста, не закреплен. Стрела удерживается в устойчивом положении с помощью канатов или гидроцилиндров привода, прикрепляемых к опорным элементам крана: башне, мачте. По составу металлоконструкций входящих в рабочее оборудование стреловых кранов, различают стреловое и башенностреловое. Последнее обеспечивает повышенные высотные характеристики. Вылет стрелы L и грузоподъемность Q определяются массовыми характеристиками кранов, статическими моментами их отдельных узлов и исполнением стрелового оборудования. Стреловые системы кранов (рабочее оборудование стрелового типа) включает саму стрелу с устройствами ее крепления, удержания, уравновешивания (повышения грузоподъемности), а также полиспасты и механизмы подъема груза, изменения вылета стрелы, а в ряде случаев также положения контргруза и поворота стрелы в горизонтальной плоскости. (рис. 3.8) 22 (рис. 3.9) Исполнение стрел переменной длины и их рабочие зоны: а – телескопическое; б – шарнирно-сочлененное; в – комбинированное 23 (рис. 3.10) Стреловое рабочее оборудование (стреловые системы) кранов: а - неуравновешенная; б - с уравнительным полиспастом, в - уравновешенная с уравнительным гуськом в форме хобота; 1 - грузоподъемная лебедка, 2 - отклоняющий блок, 2` - уравнительный полиспаст, 3 - грузовой полиспаст, 4 - стрела, 5 - стреловой полиспаст, 5` - зубчатореечный механизм изменения вылета стрелы, 6 - стреловая лебедка, 7 - тяга, 8 - рычаг, 9 - контргруз, 10 - оттяжка, 11 - гусек • исполнением стрелы: - цельного, состоящего из отдельных секций, жестко закрепленных одна с другой; - выдвижного и телескопического, состоящих из отдельных секций, входящих одна в другую, с возможностью их выдвижения (телескопические стрелы, в отличие от выдвижных, могут выдвигаться с грузом, закрепленным на крюковой обойме полиспастовой подвески); - шарнирно-сочлененных, состоящих из отдельных секций (в том числе и телескопических), обычно двух-трех, соединяемых между собой с помощью плоских шарниров; • видом подвески стрелы: канатная, реализуемая канатной системой и жесткая - с помощью штоков гидроцилиндров, а также тяг кривошипношатунных, зубчато-реечных и других механизмов; 24 • способом изменения длины стрелы: наращиванием, выдвижением, раскладыванием: у не выдвижных стрел длина изменяется установкой дополнительных секций, у выдвижных и телескопических - выдвижением внутренних секций, у шарнирно-сочлененных - раскладыванием секций; • возможностью поддержания на постоянной высоте Н грузового крюка при изменении его вылета (L) в ограниченном диапазоне: уравнительные и обычные: уравнительные, обеспечивающие H(L)=const, за счет частичной или полной компенсации длины грузоподъемного каната с помощью уравнительного полиспаста или специально спрофилированной наружной поверхности гуська - дополнительной секции стрелы; обычные, у которых H(L)=VAR; • степенью уравновешенности стрелы относительно оси крепления при различных вылетах крюка: уравновешенные и неуравновешенные: уравновешенные, в которых при изменении вылета стрела уравновешивается, что достигается использованием подвижного противовеса, компенсирующего изменение величины опрокидывающего момента, действующего на стрелу; неуравновешенные, имеющие неподвижный противовес. Башенные краны Помимо стрелового рабочего оборудования, отдельные конструкции кранов оснащают башенно-стреловым рабочим оборудованием. В нем крепление стрелы производится к башне, за счет чего резко увеличиваются высотные характеристики кранов. Сами башни устанавливают на опорные конструкции, выполняемые в виде поворотной платформы (поворотное исполнение), неподвижного портала или фундамента здания (неподвижное исполнение). В последних вариантах рабочая зона крана по углу поворота обеспечивается механизмом вращения стрелы, устанавливаемой на башне в ее верхней части, где монтируют опорно-поворотное устройство с поворотной платформой, на которой размещают стрелу и консоль противовеса. Устойчивость такой стреловой системы обеспечивается консолью, с расположенными на ней противовесом и механизмами подъема и передвижение грузовой каретки. На рис. 5.24, а, в показано башенностреловое оборудование со стрелой, так называемой балочной конструкции. Стрела и противовес прикреплены к поворотному оголовку и удерживаются в устойчивом положении растяжками. Кроме горизонтального, для таких стрел предусматривают одно-два слабонаклонных положения. Еще одним возможным вариантом крепления балочных стрел и консоли противовеса является установка их на опорно-поворотное устройство в безоголовочном исполнении, что значительно упрощает монтаж и повышает эксплуатационные свойства (рис. 5.25). 25 (рис. 3.11)Башенно-стреловое рабочее оборудование с оголовком и балочной стрелой: а) общий вид, б) грузовые характеристики 26 27 (рис. 3.12) Безоголовочное башенно-стреловое рабочее оборудование: а) общий вид, б) монтаж рабочего оборудования В таком исполнении выполняют башенные краны высотного строительства. Краны с балочными стрелами характеризуются занчительным подстреловым пространством, определяемым минимальным и максимальным вылетом крюка. Они могут иметь одну-две грузовые характеристики, определяемые разными положениями противовеса (рис. 5.24, б). Имеются также башенные краны с подъёмными (до 70°) стрелами (рис. 5.26). Они эффективно используются высотном строительстве, особенно при одновременной работе группы кранов. Возможности реализации Q(H)=const при подъёме стрелы обеспечивается специальной автоматической системой. Используемые башни бывают постоянной и изменяемой высоты: телескопические и «самонаращивающие». В обоих случаях изменение высоты башни производят собственными механизмами крана: в первом случае гидроприводом телескопирования, во втором - путем монтажа ее дополнительных секций снизу (подращивание) или сверху (наращивание). 28 (рис. 3.13) Башенные краны с подъемной стрелой 29 (рис. 3.14) Схема монтажа башни крана: а – размыкание упоров-стопоров, б – подъем монтажной 30 секции и оголовка, в – заведение в проем новой секции, ее крепление, замыкание упоров-стопоров, 1 – монтажный гидроцилиндр, 2 – оголовок, 3 – подъемная траверса, 4 – верхняя секция башни, 5 – монтажная стойка, 6 – упоры-стопоры монтажной стойки, 7 – монтируемая секция башни, 8 – балкон С целью сокращения времени, требуемого для монтажа и демонтажа башенно-стрелового рабочего оборудования, его башни и стрелы выполняют в виде шарнирно-сочлененных самораскладываемых металлоконструкций. Такие краны оснащены гидроприводом, используемым также и в процессе монтажа-демонтажа рабочего оборудования. Башенные краны такого типа используются в малоэтажном строительстве (рис. 5.28). 31 (рис. 3.15) Самомонтирующиеся башенные краны: а) шарнирно-рычажного типа, б) шарнирно-рычажного типа с телескопической башней Главным параметром строительных кранов является их номинальная грузоподъемность Qn – это максимальное значение массы поднимаемого груза, реализуемое данным краном с помощью съемных или несъемных грузозахватных приспособлений. Для кранов стрелового (консольного) исполнения величина грузоподъемности определяется величиной вылета крюка L в соответствии с грузовой характеристикой крана Q(L). Поэтому, в частности, для башенных кранов, в которых Q(L) имеет вид гиперболы, в качестве главного параметра используют значение грузового момента Q·L, являющегося постоянной 32 величиной. К числу основных параметров кранов относят: размеры вылета крюка Lmin, Lmax, высоту подъема крюка Н, скорости рабочих и транспортных движений механизмов, а также массу крана, размеры опорного контура, показатели мощности установленных двигателей, опорные нагрузки, показатели качества и режимы нагружения основных механизмов. Башенные краны - группа стреловых кранов с башенно-стреловым рабочим оборудованием, выполняемых в ограниченном по дальности самоходном (в пределах рабочей площади) или стационарном исполнениях Конструктивно башенные краны делятся на две группы: с поворотной и неповоротной башней (поворотной стрелой). Их исполнение и характеристики определяются областью применения. Их применяют, в основном, для выполнения строительно-монтажных, а также погрузочноразгрузочных работ. Башенные краны имеют широкий спектр грузовых характеристик, которые оценивают номером группы с I-VI по значению грузового момента (Q× L) (в виду его постоянного значения), максимальной грузоподъемностью (реализуемой на минимальном вылете), называемой номинальной максимальным вылетом и высотой подъема, размерами опорного контура. Башенные краны общего применения характеризуются значением Qн - до 25 т и специального - до 100 т и даже выше. Одни и те же конструкции башенных кранов могут выпускаться в нескольких модификациях (исполнениях). Технические характеристики башенных кранов даны в таблицах 3.2 и 3.3. 33 *В скобках указаны параметры крана при наклонной стреле (30°) Таблица 3.1. Основные технические характеристики зарубежных кранов Типы кранов Параметры KROL GRU PEKAZE FARI, CADILLO GIANT COMEDI TT Итал N, CRANES,Да L, (PKZ), ия Франция ния Италия Германия Грузоподъемностьm ax., т 5…400 6…20 1…6 1,5…6 1…4,5 Высота подъема крюка max., м 41…100 25…80 14…3 5 18…30 12…24 Вылет крюка max., м 45…100 20…70 10…5 5 25…42 15…35 34 Стреловые самоходные краны Стреловые самоходные краны (ССК) - группа стреловых кранов со стреловым и башенно-стреловым рабочим оборудованием, смонтированным на самоходных шасси различного конструктивного исполнения. Компоновка большинства ССК схожа: рабочее оборудование размещается на поворотной платформе, которую с помощью опорно-поворотного устройства (ОПУ) монтируют к раме самоходного шасси. В передней части поворотной платформы закрепляют стрелу и располагают кабину оператора, а с противоположенной стороны - крановые механизмы и противовес (рис. 5.29). Основные режимы работы реализуются ССК при выставлении их на выносные опоры. В этом случае они представляют собой машины позиционного действия, свойства маневрирования которых ограничены. Только с очень малыми грузами работа ССК происходит в режиме передвижения крана. ССК позволяют осуществить подъем одного груза одновременно несколькими кранами. 35 (рис. 3.16) ССК гусеничного типа и его компоновочные модули: а) общий вид, б) самоходное гусеничное шасси с опорно-поворотным устройством, в) кабина оператора, г) стрела со стреловым оголовком, д) поворотная платформа с силовым оборудованием, е) лебедки, ж) механизм поворота, и) опорно-поворотное устройство 36 Наряду с грузовысотными характеристиками для ССК важнейшими являются показатели их проходимости в виде наибольших нагрузок на ось до 12 т и выносную опору, а также величины тяговых усилий, давления на грунт (среднего и наибольшего), а также коэффициенты запаса грузовой устойчивости. Величины давления не должны превышать несущую способность грунта в 1,5÷1,8 раза. Отсутствие уложенного рельсового пути для передвижения, характерного для башенных кранов, предопределяет ряд специальных требований по предварительной планировке грунтовых рабочих площадок. Степень их подготовки определяется грузоподъемностью кранов, временем года и видом грунта. При недостаточной несущей способности грунта его уплотняют. При работе на выносных опорах используют инвентарные башмаки, дополнительно укладывая под них брусья или шпалы. Выносные опоры в основном гидравлические, в виде гидродомкратов, значительно реже – винтовые, характерные для ССК с механическим приводом хода малой грузоподъемности. Конструкция выносных опор предусматривает различные схемы их установки (с различной величиной опорного контура), которые выбирают в зависимости от реализуемой грузоподъемности и размеров рабочей площадки. Операции установки гидроопор осуществляют приводом кранов. Конструкции ССК позволяют расширить их технологические возможности: • использованием лебедок вспомогательного подъема, с повышенными скоростями при монтаже легких грузов); • увеличением высотных характеристик и подстрелового пространства путем удлинения стрел и использование гуськов); 3.4 Организация ТО и ТР Описать организацию производства на участке технического ремонта и технического обслуживания Организация ТО и ремонта автомобилей. Управление предприятием. 37 Рисунок (3.19) – Схема организации ТО и ТР Согласно схеме организации процесса технического обслуживания (ТО) текущего ремонта (ТР) автомобиля в автотранспортном предприятии (АТП), автомобиля прибывшего с линии в первую очередь проходят контрольно пропускной пункт (КПП). Здесь на автомобиль, требующий техническое обслуживание (по плану, графику) или текущего ремонта (по заявке водителя или заключению контролера механика), выписываем листок учета с указанием неисправности или требуемого по плану, графику, вида обслуживания. Автомобили, требующие по графику ТО-1 или То-2, направляются сначала на выполнение ЕО, то есть уборочно-моющих, обтирающих и заправочных работ. После выполнения ежедневного обслуживания машины направляются в зону ожидания, а затем в соответствующие производственные зоны предприятия (на посты диагностики или ТО), а после выполнения ТО, а зону стоянки. Автомобили, проходящие через контрольно 38 пропускной пункт и требующие в результате заявки водителя и осмотра контролера механика ТР с соответствующей отметкой в листе учета, направляют на посты ЕО и далее через зону ожидания в зону ремонта, для устранения неисправностей. После устранения неисправностей с соответствующей отметкой в листе учета автомобиль устанавливается на стоянку. В зону ремонта автомобили могут поступать из зоны ТО при обнаружении неисправностей требующих текущего ремонта. При неисправности, возникающей на линии, водитель вызывает автомобиль технической помощи. Дежурный механик КПП выписывает листок учета автомобиля, на ремонт автомобиля на линии, который переходит механику автомобиля технической помощи листок учета переходит дежурному механику КПП. Исправный автомобиль, не требующий ТО, отправляют в зону ЕО, после чего устанавливается в зону стоянки. Методы проведения работ по ТО и ремонту автомобилей. Организация технического обслуживания и ремонта подвижного состава основывается на принципах моральной и материальной ответственности конкретных исполнителей за качество выполнения технического обслуживания и ремонта подвижного состава. Этот способ организации хорош тем, что рабочие будут качественнее выполнять работу, которую им назначили. Будет серьезный подход даже к самой простой детали. Рабочие будут заинтересованы в своем деле. Вследствие этих факторов предприятие обретает авторитет качественного предприятия. Организация предприятия использует метод универсальных постов, так как организация предприятия данным методом предусматривает то, что все работы, предусмотренные для данного вида ТО, выполняются в полном объеме на одном посту группой исполнителей, состоящих из рабочих разных специальностей или рабочих-универсалов. Этот метод эффективен тем, что на предприятии работает определенное минимальное количество рабочих, что обеспечивает минимальные затраты на заработную плату и вследствие отсутствия рабочего, его можно заменить другим человеком. ТО на данном предприятии тупикового типа из-за малого количества рабочих. Транспортное средство загоняют на станцию технического обслуживания, и специалисты проводят ремонт одновременно, не создавая помех друг другу, за более короткое время. Характеристика технологического процесса по ТО и ремонту автомобилей на предприятии. 39 Организация работ по техническому обслуживанию грузовых автомобилей производится в соответствии с технологическими картами на грузовой автомобиль. Технологические карты разрабатываются заводомизготовителем в которые включают в себя перечень обязательных работ. Организация работ по текущему ремонту может осуществляется двумя методами индивидуальным и агрегатным. При агрегатном методе неисправные узлы, приборы агрегаты заменяются новыми или заранее отремонтированными взятыми из оборотного фонда. В данной автомастерской ремонт проводится индивидуальным методом при котором неисправные узлы, агрегаты снимаются с автомобиля ремонтируются и ставятся на тот же автомобиль. В случае предъявления претензий по качеству выполняемых работ со стороны заказчика если они несут материальные затраты то их осуществляет сам автомеханик допустивший эту неаккуратность, если его вина будет очевидной. Технологические процессы подразумевают два вида работ восстановление и поддержание работоспособности автомобиля. Технологический процесс восстановления работоспособности предусматривает комплекс работ с целью устранения конкретного отказа, вышел из строя спидометр, моторчик печки, тормоза и т.д. Клиент приезжает и сам говорит неисправность которая возникла в процессе эксплуатации автомобиля. Технологический процесс поддержания работоспособности предусматривает собой комплекс работ обеспечивающих нормальное функционирование технически исправных систем в заданных приделах, восстановление холостого хода двигателя, регулировка зажигания, выравнивание давления в шинах, развал схождение колёс и т.д. Клиент как правило говорит что что-то не так с автомобилем, повышенный расход топлива, увод автомобиля от прямолинейного движения, свист со стороны мотора, механик как правило уже представляет какой перечень работ необходимо провести для выяснения и устранения этой неисправности. Знакомство с работой основных подразделений (цехов, участков). Работы, выполняемые разными участками и бригадами. Место и роль работы бригады участка и своей лично в общем технологическом процессе. Производственная структура автотранспортного предприятия представляет собой форму организации производственного процесса и находит своё отражение в составе и количестве цехов и служб, их планировке; в составе и количестве рабочих мест внутри цехов. В общем случае организационно-производственная структура ИТС, предусматривающая функциональные группы подразделений для выполнения указанных задач и управления процессом их выполнения, приведена на рисунке 3.1. 40 Инженерно-техническая служба включает следующие производственные участки и комплексы: -комплекс ТО и диагностирования (ТОД), который объединяет исполнителей и бригады ЕО, ТО-1, ТО-2, и диагностирования; -комплекс ТР, в котором объединяются подразделения, выполняющие ремонтные работы непосредственно на автомобиле (постовые); -комплекс ремонтных участков (РУ), в котором объединяются подразделения и исполнители, занятые восстановлением оборотного фонда агрегатов, узлов и деталей. Ряд работ выполняется непосредственно на автомобиле и в цехах (электротехнические, жестяницкие, сварочные, малярные и др.). Отнесение этих подразделений к комплексу ТР или РУ производится с учётом преобладающего (по трудоёмкости) вида работ. ИТС включает следующие подсистемы (подразделения, отделы, цехи, участки): -управление ИТС в лице главного инженера, ответственного за техническое состояние автомобилей, их дорожной и экологической безопасности; -группу (центр, отдел) управления производством ТО и ремонта автомобилей; -технический отдел, где разрабатываются планировочные решения по реконструкции и техническому перевооружению производственно – технической базы, осуществляется подбор и заказ технологического оборудования, разработка технологических карт; разрабатываются и проводятся мероприятия по охране труда и технике безопасности, изучаются причины производственного травматизма и принимаются меры по их устранению; проводится техническая учеба по подготовке кадров и повышению квалификации персонала; составляются технические нормативы и инструкции, конструируются нестандартное оборудование, приспособления и оснастка; -отдел главного механика, осуществляющий содержание в технически исправном состоянии зданий, сооружений, энергосилового и санитарнотехнического хозяйств, а также монтаж, обслуживание и ремонт технологического оборудования, инструментальной оснастки и контроль за правильным их использованием; изготовление нестандартного оборудования; -отдел материально-технического снабжения, обеспечивающий материально-техническое снабжение, составление заявок по снабжению и эффективную организацию работы складского хозяйства. Одним из важных 41 условий улучшения использования подвижного состава, повышения его технической готовности является своевременное обеспечение АТП топливом, запасными частями, шинами, гаражным и ремонтным оборудовании. От рационального использования материально-технических средств зависит точное выполнение производственных показателей, ритмичная работа предприятия, повышение производительности труда. Экономичное использование ресурсов, сокращение их расхода снижает себестоимость перевозок. Отдел материально-технического обеспечения (МТО) должен обеспечивать производство необходимыми материальными ресурсами, осуществлять контроль за их потреблением и использованием. План МТО состоит из отдельных расчетных таблиц, классифицируемых по виду материалов: -потребность в топливе, смазочных и эксплуатационных материалах, шинах, запасных частях; -потребность в топливе для технологических целей и электроэнергии; -потребность в подвижном составе и оборудовании. Целью данного вида планирования является экономия материальных ресурсов за счет различных факторов, а также контроль за расходованием материалов. Управление расходом эксплуатационных материалов в АТП, направленное на эффективное использование подвижного состава, включает планирование расхода материалов по нормативам, по номенклатуре и количеству, по фактическим затратам, в денежном выражении; получение, хранение и выдачу материалов; оперативное и текущее управление расходом : 42 Рисунок – Схема управления расходами эксплуатационных материалов На долю топлива в общей себестоимости перевозок приходится 15-20%. Поэтому экономия топлива и смазочных материалов (ТСМ) имеет значение 43 как фактор не только снижения себестоимости автомобильных перевозок, но и снижения энергетических ресурсов. На практике приводится ряд мероприятий, направленных на экономичное расходование ТСМ при транспортировке их со складов, при хранении, раздаче и в процессе работы автомобиля. Выдача ТСМ водителю производится по талонам на основании путевого листа. Количество топлива и масла вписывается в путевой лист. Выдача ТСМ для ТО и ТР производится на основании требования. Для первичного учета ТСМ на предприятии ведется «Книга учета ТСМ». Отделу эксплуатации запрещается принимать путевые листы, в которых не внесены сведения о выдаче ТСМ. После обработки путевых листов в отделе эксплуатации они подаются в группу учета ТСМ, где специально ведется учет фактического и нормального расхода топлива на каждый автомобиль. Техник по учету топлива заполняет на каждый автомобиль учетную карточку, лицевой счет водителя, в которых записывается выполненная транспортная работа, число ездок, расход топлива по норме и факту. Контроль расхода топлива по автомобилю и водителю ведется в литрах, а по АТП в целом – в килограммах. На долю запасных частей приходится около 70% номенклатуры изделий и материалов, потребляемых автомобилями. Автомобильные шины и аккумуляторы не входят в номенклатуру запасных частей, поэтому их учитывают и распределяют отдельно. 44 3.5 Изучение конструкции и анализ рабочего оборудования машины: Автокран КС 45717 Автокран КС 45717 – это специальная техника, предназначенная для работы с грузами (25 тонн с обычными грузами и 20 тонн с ядовитыми и опасными грузами), базируется на шасси УРАЛ-4320. Автомобильный кран КС 45717 (Ивановец) – это, прежде всего, высокая проходимость благодаря вездеходному полноприводному шасси УРАЛ 4320. Благодаря вездеходному шасси и устойчивости кран УРАЛ данной модели рекомендован для работы на аварийных объектах, при прокладке трубопроводов и выполнения других задач в условиях низкой проходимости. Привод крановой установки – гидравлический, работает от аксиальнопоршневого насоса, который запускается базовым двигателем шасси — ЯМЗ236НЕ2-3. Удобство работы обеспечено новым подходом к обустройству кабины. Эргономичное регулируемое (по горизонтали и вертикали) сиденье, система отопления и проветривания – все это, наряду с удобной приборной панелью, делает управление максимально удобным, снижает уровень усталости оператора. Безопасность эксплуатации гарантируется микропоцессорным ограничителем нагрузки и телеметрической памятью. Устройство автокрана КС 45717 Ивановец 45 Технические характеристики автокрана КС 45717 Характеристики крановой установки Вылет при максимальной грузоподъемности, м 3,20 Вылет стрелы, м 2,00-19,70 Высота подъема максимальная, м 21,30 Высота подъема при максимальном вылете, м 8,00 Грузовой момент, тм 75 Грузоподъемность, т 25 Длина стрелы, м 9-21 Количество гидронасосов 1 Количество секций 3 Скорость подъемаопускания груза до 4,5т, м/мин 13,6 Скорость посадки 0,2 46 груза, (при 8-и кратной запасовке) м/мин Частота вращения поворотной части, об/мин 0,2 Характеристики транспортного средства Базовое шасси Урал-4320-1958-40 Колесная формула 6х6 Полная масса автомобиля, кг 22 400 Максимальная скорость, км/ч 60 Емкость топливного бака, л 300 Дорожный просвет, мм 360 Кабина Тип кабины Цельнометаллическая, трехместная, двухдверная, оборудована средствами повышенной термошумоизоляции, системой вентиляции и отопления, регулируемым сиденьем водителя узнать о кабине больше Двигатель Модель/Тип ЯМЗ-236НЕ2 дизельный, четырехтактный, шестицилиндровый, с непосредственным вспрыском топлива , V-образный, соответствует стандарту «Евро-2» Рабочий объем, л. 11,15 Номинальная мощность при 2100 1/мин, кВт (л.с.) 169 (230) Максимальный крутящий момент при 1100-1300 мин-1, Н.мкгс/м 882 (90) Трансмиссия 47 Рулевое управление Со встроенным гидравлическим усилителем двухстороннего действия Сцепление ЯМЗ-182, фрикционное, сухое, однодисковое, диафрагменное, с диафрагменной пружиной вытяжного типа Коробка передач ЯМЗ-236У, механическая, трехходовая, пятиступенчатая с снхронизаторами на 2, 3, 4, 5 передачах Раздаточная коробка Механическая, двухступенчатая с блокируемым межосевым дифференциалом Карданная передача Открытая, четырьмя валами, с шарнирами на игольчатых подшипниках Ведущие мосты Проходного типа с верхним расположением главной передачи Подвеска Передняя На двух полуэллиптических рессорах с гидравлическими телескопическими амортизаторами Задняя Балансирная с реактивными штангами Тормозная система Рабочая тормозная система Барабанного типа с пневмогидравлическим приводом Вспомогательная тормозная система Тормоз-замедлитель моторного типа, компрессионный, устанавливается в системе выпуска газов Стояночная тормозная система Тормозной механизм барабанного типа, установлен на выходном валу раздаточной коробки Электрооборудование Система электрооборудования Однопроводная, с номинальным напряжением 24В Аккумуляторная батарея 2 шт., ёмкость 190 А·ч каждая Генератор Переменного тока, мощность 1000 Вт, работает совместно с бесконтактным регулятором напряжения Стартер Электромагнитного включения, максимальная мощность 8,2 кВт Рама Тип Клепанная, состоит из двух штампованных лонжеронов, 48 содиненных между собой поперечинами Колеса Тип Дисковые Шины 1200х500х508 156F ИД-284, пневматические, камерные, с регулируемым давлением Стрела Телескопическая трехсекционная длиной 21,0 м. Выдвижение секций — гидроцилиндром и полиспастами. Для увеличения подстрелового пространства по особому заказу поставляется легкий решетчатый удлинитель стрелы (гусек) длиной 7,0 м. Привод механизмов крана Гидравлический от насоса, приводимого в действие двигателем шасси. Гидропривод обеспечивает легкость и простоту управления краном, плавность работы механизмов, широкий диапазон рабочих скоростей, совмещение крановых операций. Допускается работа на сближенных опорах. Микропроцессорный ограничитель грузоподъемности с цифровой индикацией информации Позволяет следить за степенью загрузки крана, длиной и вылетом стрелы, высотой подъема оголовка стрелы; показывает фактическую величину груза на крюке и максимальную грузоподъемность на данном вылете, а также автоматически по заданным координатам ограничивает зону действия крана при работе в стесненных условиях или вблизи линии электропередачи. Установленная в ограничителе телеметрическая память («Черный ящик») фиксирует рабочие параметры, а также степень нагрузки крана в течение всего срока службы. Шасси УРАЛ-4320 (6Х6) высокой проходимости, предназначено для эксплуатации по всем видам дорог и местности. Усиленные передние мосты и рулевое управление, широкопрофильные шины переменного давления с применением централизованной системы регулирования давления воздуха в шинах обеспечивают надежную работу шасси в самых тяжелых и труднодоступных местах. Дизельный двигатель с турбонаддувом ЯМЗ-53622 (Евро 4) мощностью 240 л.с. выдаёт высокий крутящий момент в широком диапазоне 49 оборотов, что обеспечивает автокрану высокую тяговую проходимость и топливную экономичность. 3.6 Описание технологии возведения или сборки узла: Сборку стрелы производить в следующей последовательности: смазать смазкой графитной УСсА ГОСТ 3333-80 внутренние поверхности основания стрелы 4 и средней секции 2, контактирующие при работе с накладками 63, 74, 82, 89, а также наружные поверхности боковых листов секций 1 и 2, контактирующих при работе с упорами 16, 18, 25 (рис. 1, 2); закрепить на торце гидроцилиндра 7 кронштейн 5, используя болты М12-8qх25 - 2 шт., упорную шайбу и отгибную планку (рис. 1). Планку отогнуть на головки болтов; расстелить канаты 6 на полу. Втулки канатов с бирками должны находиться рядом; снять с канатов 8 установленные ранее бандажи из проволоки; установить с одной стороны канатов 6 (2 шт.) траверсу 79 и закрепить на ней втулки канатов осями 88 со шплинтами 8x71 (рис. 3, вид Н, Ч); установить с другой стороны канатов 6 во втулки канатов тяги 85 с проставными планками 84 и закрепить их осями 81 и шплинтами 33 50 (рис. 3, вид Ф-Ф, Ш-Ш). Тяги 85 устанавливать со стороны втулок канатов, на которых находятся бирки; установить канаты 6 в сборе на гидроцилиндр и завести их в кронштейн 5 (рис. 3, вид Ж); установить в кронштейн 5 блоки 24 с проставкой между ними и кронштейном 5 прокладок, закрепить осью 27, которую зафиксировать оседержателем и болтами М12-8qх25 (2 шт.) с отгибными шайбами (рис. 3, вид Ж); прошприцевать подшипники 24 блоков через масленки 26 смазкой Литол-24 ГОСТ 21150-87 (рис. 3, вид Ж); завести ветви каната 6 на блоки 24 и установить на кронштейн 5 ограничители от спадания каната с блоков; вытянуть канаты 6 на гидроцилиндре, подравнять их концы и закрепить проволокой на гидроцилиндре; установить на кронштейн 5 ролики 19 и 21, которые закрепить соответственно осями 22 и 29. Между роликами 19 установить 51 проставную втулку 20. Оси зафиксировать оседержателями, которые закрепить болтами с отгибными шайбами (рис. 3, вид Ж); установить на кронштейн 5 два упора 25 (рис. 3, вид Ж); застропить гидроцилиндр 7 в сборе, поднять краном и завести кронштейном 5 в верхнюю секцию 1; подставить под штоковую проушину гидроцилиндра подставку и опустить на нее гидроцилиндр 7; застропить гидроцилиндр 7 за штоковую проушину и ввести гидроцилиндр в секцию 1; снять проволочные бандажи, крепящие канаты 6 на гидроцилиндре 7; установить в кронштейны, расположенные в задней части секции 1, траверсу 79, закрепленную на концах канатов 6, и закрепить снятыми крышками 90, болтами и отгибными шайбами (рис. 3, вид Н, Ч). Шайбы отогнуть на головки болтов и на крышки. При установке крышек соблюдать соответствие ранее нанесенных меток; концы канатов с тягами закрепить на гидроцилиндре 7 проволокой; размотать бухту каната 8 и закрепить один конец каната в кронштейне секции 1 осью 38 и шплинтом (рис. 3, вид Н). При этом выступающий из обжимной втулки конец каната должен располагаться сверху; закрепить временно гидроцилиндр 7 в секции 1 от продольного перемещения стопором; застропить и переместить секцию 1 в сборе к секции 2; протащить через секцию 2 свободный конец каната 8; установить секцию 1 в секцию 2 и на подставку, установленную под переднюю часть секции 1; снять ранее установленный в секции 1 стопор от продольного перемещения гидроцилиндра 7 в секции 1; застропить за переднюю часть секцию 1, задвинуть ее в секцию 2, не задвигая до конца 1-1,5 м и одновременно вытаскивать канат 8 из секции 2. Приподнять секцию 1; 52 установить на секцию 2 две накладки 63 и закрепить их болтами М1бх30 и гайками 64 (рис. 1); опустить секцию 1 на накладки 63 и задвинуть в секцию 2 до упора; застропить, приподнять гидроцилиндр 7 в секции 2, совместить проушины гидроцилиндра 7 с отверстиями в секции 2 и закрепить втулками 54 с болтами 55 (рис. 2, вид П-П). Болты законтрить проволокой 2,0-0-4. Отстропить гидроцилиндр 7; установить в отверстия секции 2 упоры 16 (4 шт.), шайбы 58 и закрепить кольцами 62. Навернуть на болты 60 по гайке 61. Ввернуть болты с гайками в шайбы 58 (рис. 2); застропить и установить краном секцию 1 симметрично относительно накладок 63 по нижнему листу секции 1 с допуском 2 мм; отстропить секцию 1 и поджать упоры 16 болтами 60 с гайками 61 до соприкосновения с боковыми стенками секции 1, после чего болты 60 отвернуть на 0,5 оборота и законтрить гайками 61 (рис. 2, вид Д1); завести канат 8 на блок 31 секции 2, закрепить от спадания с блока ограничительными осями с шайбами и шплинтами (рис. 1, 4, вид Р-Р); ввернуть в секцию 2 и в гайку 36 винт 35 до упора в секцию 1, после чего винт 35 отвернуть до образования зазора 1+1 мм и законтрить гайкой 36 (рис. 1, 2, вид Б); застропить и переместить секцию 2 в сборе с секцией 1 к основанию стрелы 4; застропить секцию 2 за переднюю часть и задвинуть ее в основание 4 стрелы, не задвигая до конца 0,5 - 0,8 м. При этом необходимо поджимать канат 8 к нижнему листу секции 2, исключая перегиб и повреждение каната 8 о нижний лист основания 4; приподнять передний конец секции 2 до упора в верхний лист основания 4; вывести свободный конец каната 8 в отверстие нижнего листа основания 4; 53 установить скобу 71 на основание стрелы и закрепить скобу болтом 72 с пружинной шайбой (рис. 1, 4, вид И); установить на основание 4 стрелы накладки 63 с планками 69, закрепить болтами М 16x40 и гайками 64 (рис. 2); опустить секцию 2 в сборе на накладки 63 и задвинуть в основание 4 до упора; установить в отверстия основания стрелы упоры 18 (4 шт.), шайбы 58 и закрепить кольцами 62. Навернуть на болты 60 по гайке 61. Ввернуть болты с гайками в шайбы 58 (рис. 2); застропить и установить краном секцию 2 симметрично относительно накладок 63 по нижнему листу секции 2 с допуском 2 мм; отстропить секцию 2 и поджать упоры 18 болтами с гайками до соприкосновения с боковыми стенками секции 2, после чего болты отвернуть на 0,5 оборота и законтрить гайками (рис. 2); совместить отверстия в проушине гидроцилиндра 7 с отверстиями в основании 4, закрепить осью 53 с проставными втулками 52 шайбой, гайкой 51 и шплинтом 5x63 (рис. 1, 4, вид Т-Т); установить в основание стрелы 4 траверсу 49 в сборе и закрепить осью 47, планкой 46 и болтами 48 с отгибными шайбами (рис. 1, 4, вид Т-Т). Шайбы отогнуть на головки болтов и на планку; снять временное крепление концов канатов 6 с тягами на гидроцилиндре 7; установить две тяги 85 каната 6 в отверстия траверсы 49, установить на тяги проставки 86, навернуть по две гайки 87 (рис. 3, вид Ф-Ф); создать гайками 87 натяжение канатов 6, выдержав при этом размер А2, равный 30-50 мм, законтрить гайки 87; установить тягу 57 в сборе с кронштейном на коуш каната 8, совместить отверстия и закрепить осью 38 со шплинтом 8x71 (рис. 1, 4, вид Е); закрепить конец каната 8 с тягой 57 на кронштейне основания стрелы 4 гайками 56 с шайбами; закрепить канат 8 от спадания с ролика основания стрелы 4 скобой; ввернуть в основание стрелы 4 и в гайку 36 винт 35 по упора в секцию 2, после чего винт 35 отвернуть до образования зазора 1+1 мм и законтрить гайкой 36 (рис. 1, 2, вид Б); отрегулировать натяжение канатов 6 и 8 в соответствии с "Руководством по эксплуатации"; подсоединить обратный управляемый клапан к гидроцилиндру 7; подсоединить трубопроводы к обратному управляемому клапану, установленному на гидроцилиндре 7; освободить от временного крепления габаритные фонари в сборе с кронштейнами и установить их на основании стрелы 4; закрутить барабан датчика длины на 4-4,5 оборота от свободного состояния барабана в направлении, указанном стрелкой на барабане, 54 снять с барабана необходимое число витков жгута проводов и закрепить этот жгут проводов на оголовке секции 1, не допуская при этом раскручивания барабана. Во избежание поломки возвратной пружины датчика, вращение барабана в направлении, противоположном указанному стрелкой на барабане, ЗАПРЕЩАЕТСЯ; соединить штепсельный разъем и штекерные соединения проводов на оголовке стрелы; закрепить на оголовке стрелы жгут проводов. Монтаж стрелы на кран производить в следующей последовательности: застропить стрелу в сборе, поднять и переместить, обеспечив совмещение отверстий в основании стрелы и в поворотной платформе под ось 9 (рис. 5); вставить ось 9 в совмещенные отверстия и закрепить с одной стороны двумя гайками 7 с шайбой 8, а с другой стороны - оседержателем 13, который закрепить болтом 11 с отгибной шайбой. Шайбу отогнуть на головку болта и на оседержатель; 55 опустить стрелу на стойку поддержки стрелы; застропить гидроцилиндр 4 (рис. 5) и поднять незакрепленную часть гидроцилиндра до совмещения отверстий в проушине штока гидроцилиндра и в кронштейне на основании стрелы; вставить в совмещенные отверстия ось 17 и закрепить ее двумя гайками 15 с шайбой 16; подсоединить к гидроцилиндру 7 и обратному управляемому клапану, установленному на гидроцилиндре 7 рукава высокого давления; подсоединить штепсельные разъемы «L» и «Угол» на блоке обработки данных ограничителя нагрузки ОНК-140; подсоединить провода, проложенные по стреле к клеммному набору на поворотной платформе, в соответствии с имеющейся маркировкой; прошприцевать подшипники скольжения осей 9, 14 и 17 (рис. 5); завести двигатель шасси, включить привод насоса и, работая лебедкой, смотать с барабана лебедки необходимое количество каната; положить под оголовком стрелы основную крюковую подвеску; запасовать грузовой канат в блоках оголовка стрелы и основной крюковой подвески с кратностью 5 или 8; закрепить на конце грузового каната 2 клиновую обойму 21 и зажим 27; закрепить конец каната 2 на основной крюковой подвеске 1, используя ось 20, шайбу 16, гайку 18 и кольцо 19. 56 СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ 1. ГОСТ 12.4.011-89 Охрана труда. Средства защиты работающих. Класси- фикация и общие требования. – М.: Гос. предпр. – Центр проектной продукции массового применения, 2008. – 16 с. 2. Положение о техническом обслуживании и ремонта подвижного состава автомобильного транспорта. М.: Транспорт. 1986. 3. Положение по ТР и сборочно-разборочные работы. – М.: Транспорт, 1988. 4. Бентковская О.В. «Методические указания по выполнению выпускной квалификационной работы для обучающихся по специальности «Разработка и эксплуатация нефтяных и газовых месторождений» − Сургут, 2016. 25с. 5. Проектирование авторемонтных предприятий/ Под ред.Л.В. Дехтеринского. – М.: Транспорт, 1981. 6. Анисимов А.П., Юфин В.К. Экономика, организация и планирование работы автомобильного транспорта: Учеб. для техникумов авт. спец. – М.: Транспорт, 2008–328с. 5. Радин Ю.А. Справочник пособие авто ремонтника. – М.: Транспорт, 1988. 6. Румянцев С.И., Боднев А.Г., Бойко Н.Г. Ремонт автомобилей. – М.: Транспорт 1988. 7. Богатырев А.В. и др. Автомобили / А.В. Богатырев, Ю.К. ЕсеновскийЛашков, М.Л. Насоновский, В.А. Чернышев. Под.ред. А.В. Богатырева. – М.:, Колос, 2004. – 496с. 8. Грибков В.М., технического Карпекин обслуживания П.А. и Справочник текущего по ремонта оборудованию автомобилей – для М.: Россельхозиздат –25с. 9. Воронов В.П., Егоров В.А. Инструментальное обеспечение процессов технического обслуживания и ремонта автомобилей: Учебное пособие. – М.: Издание МАДИ (ГТУ), 2004. 10. Замешаев В.В., Дубасов B.C. Проектирование предприятий автомобильного транспорта: Учебное пособие по Рязань: Изд. Рязанской ГСХА, 2005. 57 курсовому проектированию. –