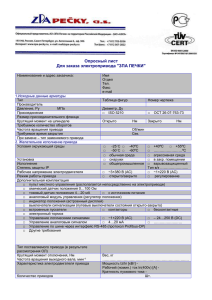

«Санкт-Петербургский государственный электротехнический университет «ЛЭТИ» им. В.И. Ульянова (Ленина)» (СПбГЭТУ «ЛЭТИ») 13.03.02–Электроэнергетика и электротех- Направление ника 13.03.02 –10 – Электропривод и автома- Профиль тика Факультет ФЭА Кафедра РАПС К защите допустить Зав. Кафедрой М.П. Белов ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА БАКАЛАВРА Тема: МОДЕРНИЗАЦИЯ ГЛАВНОГО ПРИВОДА ТОКАРНОГО СТАНКА Студент Е.И. Романов подпись Руководитель Л.П. Козлова к.т.н., доцент (Уч. степень, уч. звание) Консультант по ТЭО подпись Н. И. Олехова ст. преподаватель (Уч. степень, уч. звание) Консультант к.т.н., доцент по нормоконтролю (Уч. степень, уч. звание) подпись Л.П. Козлова подпись Санкт-Петербург 2017 ЗАДАНИЕ НА ВЫПУСКНУЮ КВАЛИФИКАЦИОННУЮ РАБОТУ Утверждаю Зав. кафедрой РАПС ____________ М.П. Белов «___»______________2017 г. Студент Е.И. Романов Группа 3403 Тема работы: Модернизация главного привода токарного станка Место выполнения ВКР: кафедра РАПС Исходные данные (технические требования): диаметр обрабатываемой заготовки токарно-винторезного станка, высокое быстродействие. Содержание ВКР: 1. Главный привод токарного станка; 2. Расчет и выбор комплектующих главного привода токарного станка; 3. Моделирование работы главного привода. Перечень отчетных материалов: пояснительная записка, иллюстративный материал Дополнительные разделы: Технико-экономическое обоснование дипломного проекта Дата выдачи задания Дата представления ВКР к защите «___»______________2017 г. «___»______________2017 г. Студент Руководитель Е.И. Романов к.т.н., доцент (Уч. степень, уч. звание) Л.П. Козлова КАЛЕНДАРНЫЙ ПЛАН ВЫПОЛНЕНИЯ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ Утверждаю Зав. Кафедрой РАПС ____________ М.П. Белов «___»______________2017 г. Студент Е.И. Романов Группа 3403 Тема работы: Модернизация главного привода токарного станка № п/п 1 2 3 Наименование работ Главный привод токарного станка Расчет и выбор комплектующих главного привода токарного станка Моделирование работы двигателя в главном приводе токарного станка 4 Технико-экономическое обоснование дипломного проекта 5 Оформление пояснительной записки 6 Оформление иллюстративного материала Студент Срок выполнения 20.04 – 27.04 27.04 – 05.05 05.05 – 17.05 17.05 – 22.05 22.05 – 01.06 01.06 – 05.06 Е.И. Романов Руководитель к.т.н., доцент (Уч. степень, уч. звание) Л.П. Козлова РЕФЕРАТ Пояснительная записка стр. 50, рис. 15, табл. 6, ист. 33. ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК, ГЛАВНЫЙ ПРИВОД, ЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ, АСИНХРОННЫЙ ДВИГАТЕЛЬ Объектом исследования является главный привод токарного станка Цель работы – исследование возможностей модернизации главного привода токарно-винторезного станка, анализ выбранной комплектации. В данной выпускной квалификационной работе рассматривается концепция модернизации главного привода токарного станка, основанная на асинхронном двигателе переменного тока. В качестве критерия оценки выбраны надёжность и сохранение скорости вращения при появлении нагрузки. Результатом работы является выбор двигателя достаточной мощности и частотного преобразователя, соответствующих необходимому диапазону скоростей, а так же модуляция работы привода для подтверждения соответствия критериям оценки. ABSTRACT Explanatory note pages 50, figures 15, tables 6, sources 33. SCREW-CUTTING MACHINE, MAIN MOTION DRIVE, FREQUENCY CONVERTER, ASYNCHRONOUS MOTOR The object of the study are the drives of the main movement of a screw-cutting machine. The purpose of this work is to investigate the possibilities of upgrading the drive of the main drive of a screw-cutting machine and the choice analysis. In this final qualifying work, the concept of modernization of the drive of the main motion of a screw-cutting machine based on a asynchronous motor on AC. As a criterion for evaluation, the acceleration and the retention of the rotation speed are selected when the load appears. The result of the work is the choice of the engine of the required power and speed, corresponding to the required speed range, and also modulation of the engine operation to confirm compliance with the evaluation criteria. СОДЕРЖАНИЕ ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ ......................................... 8 ВЕДЕНИЕ .................................................................................................................... 9 1 Главный привод токарного станка ....................................................................... 11 1.1 Классификация токарных станков, общая информация .............................. 11 1.2 Принцип работы токарно-винторезного станка ........................................... 12 1.3 Требования к приводу главного движения ................................................... 16 1.4 Использование приводов на современном этапе .......................................... 17 1.5 Анализ применения привода главного движения в разных странах ......... 20 2 Расчет и выбор комплектующих токарно-винторезного станка ....................... 23 2.1 Анализ применяемого электрооборудования ............................................... 23 2.2 Расчет и выбор двигателя главного привода ................................................ 26 2.3 Расчет мощности и скорости резания ......................................................... 27 2.4 Выбор преобразователя частоты .................................................................... 30 2.5 Комплектация преобразователя частоты ....................................................... 33 3 Исследование модернизированной модели главного привода .......................... 35 3.1 Расчет параметров модели. ............................................................................. 35 3.2 Исследование модернизированной модели ................................................... 37 4 Технико-экономическое обоснование ВКР ......................................................... 40 4.1 Введение ........................................................................................................ 40 4.2 Разработка детализированного плана-графика работ ............................... 40 4.3 Определение себестоимости ВКР ............................................................... 41 4.3.2 Основная заработная плата ....................................................................... 42 4.3.3 Дополнительная заработная плата ....................................................... 43 4.3.4 Отчисления на социальные нужды....................................................... 43 4.3.5 Накладные расходы ................................................................................... 44 4.4 Себестоимость разработки ВКР .................................................................. 44 4.5 Вывод ............................................................................................................. 45 ЗАКЛЮЧЕНИЕ ......................................................................................................... 46 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ............................................... 48 ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ АД – асинхронный двигатель АИН – автономный инвертор напряжения ДПР – датчик положения ротора ДПТ – двигатель постоянного тока КПД – коэффициент полезного действия П-регулятор – пропорциональный регулятор ПК – преобразователь координат ПЧ – преобразователь частоты AC – Alternating Current IGBT – Insulated Gate Bipolar Transistor (биполярный транзистор с изолированным затвором) ВЕДЕНИЕ В настоящее время машиностроительная отрасль Российской Федерации является одним из ключевых элементов экономики. Находясь в тесном взаимодействии с другими отраслями машиностроение позволяет завоёвывать лидирующие позиции на рынке, требующем технологичного производства и высокой конкурентоспособности оборудования. Уникальные продукты отечественного производства пользуются спросом по всему миру, надежность и широкие возможности модернизации позволяют адаптировать оборудование под нужды того или иного завода. Станкостроение – одна из наиболее значимых отраслей машиностроения, которая в состоянии полностью удовлетворить потребность промышленности в металлорежущем оборудовании. Все инновации в данной области оказывают влияние на огромный список предприятий, выводя качество производимой продукции на новый уровень В условиях современных реалий необходимо развитие высокотехнологичной, конкурентоспособной промышленности, обеспечивающей переход экономики государства от экспортно-сырьевого типа к инновационному типу развития. Одной из важных разновидностей станков являются токарные станки, которые предназначены для выполнения различных токарных работ, включая точение конусов и нарезание некоторых видов резьб: метрических, дюймовых, модульных, питчевых. В большинстве случаев используются станки советского производства, которые в основном удовлетворяют требованиям современного технологического процесса и обладают сравнительно невысокой стоимостью, относительно просто ремонтируются и модернизируются. Используемые на производстве станки должны удовлетворять современным требованиям в вопросах точности, энергопотребления, быстродействия, 9 надежности. Модернизация главных приводов является оптимальным решением для достижения необходимых параметров. В данной работе будут рассмотрены варианты модернизации главного привода токарного станка на примере отечественной модели 16К40. Простота реализации данного проекта позволяет рассчитывать на возможность реального его применения на производствах. В качестве реально модернизируемого станка может быть выбран любой аналогичный образец оборудования с общим принципом работы, что позволяет использовать представленную работу в качестве упрощённого руководства для модернизации того или иного участка производства. 10 1 Главный привод токарного станка 1.1 Классификация токарных станков, общая информация Токарные станки условно принято разделять на универсальные и специализированные. Универсальное оборудование способно выполнять различные операции: формирование наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания внешних и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий. На станках второго вида осуществляется значительно более узкий диапазон токарных операций, например: обтачивание ступенчатых и гладких валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и прочих. Универсальные станки в свою очередь условно разделяются на токарно-винторезные и токарные. Основное отличие в таком случае в том, что токарные станки предназначены для выполнения полного спектра токарных работ, за исключением нарезания разнообразных резьб резцами. Отечественная промышленность осуществляет выпуск широкого спектра образцов токарных–от компактных до тяжелых. Часть токарно-винторезных станков оборудуется устройствами для тиражирования деталей, которые позволяют формировать сложные контуры поверхности без узкоспециализированных фасонных резцов и комбинированных расточных инструментов, а также существенно облегчают настройку и под настройку оборудования. Ключевым параметром токарно-винторезного станка считается наибольший диаметр D, обрабатываемой заготовки над станиной. Дистанция между горизонтальной поверхностью направляющих и диаметром обрабатываемой заготовки D – не более 0,04D. Диаметр D примерно равняется удвоенной высоте центров станка. ГОСТ1809793 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, установленными по закону геометрической прогрессии со знаменателем φ = 1,26 (допустимы умеренные округления).Другим важным параметром станка является максимальное расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется 11 при сдвинутой (без свешивания с направляющих) в крайнее правое положение задней бабке. Станки c идентичным максимальным диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТ 18097-93. Для большинства тяжелых устройств, предназначенных для токарной обработки заготовок, максимальная дистанция между центрами не регламентируется. Общий вид станка с его составными частями указан на рисунке 1.1. Рисунок 1.1 – Общий вид токарного станка 1.2 Принцип работы токарно-винторезного станка Привод главного движения осуществляется от электродвигателя посредством клиноременной передачи. Скорость вращения шпинделя регулируется переключением зубчатых блоков. Бабка передняя передает шпинделю двадцать четыре ступени прямого вращения и одиннадцать ступеней обратного вращения через кинематические цепи. Из полученных двадцати четырех ступеней две повторяются. Активация шпинделя осуществляется механической фрикционной муфтой. 12 Расположение частей токарного станка (рисунок 1.2) позволяет оценить эргономические свойства станка, а так же его ремонтопригодность и удобство в эксплуатации. Рисунок 1.2 – Расположение частей токарного станка 16К40 Состав станка: 1. Шестерни сменные 16К40.35.000 2. Станина 16К.40.13.000 3. Ограждение патрона 16К40.18.000 4. Бабка передняя 16К40.21.00 5. Бабка задняя 16К40.30.000 6. Охлаждение 1М63.34.00 7. Суппорт 16К40.42.000 8. Каретка 16К40.51.000 9. Люнет подвижный l6K40.64.000 10. Люнет неподвижный 16К40.66.000 11. Электрошкаф 16K40.82.000 12. Электротрубомонтаж 16K40.83.000 13. Патрон четырехкулачковый 16К40.90.000 14. Ограждение патрона 1М63Н.19.000 15. Патрон трехкулачковый 1М.63Н.90.000 16. Фартук 1М63Б.60.000 13 17. Коробка подач 1М63Б.71.000 18. Шкаф 1М63Б.85.000, 16К40Ф101.85.000 19. Защитное устройство 16К30.14.000 20. Устройство цифровой индикации Ф5290 [2, 3] Расположение органов управления токарно-винторезным станком 16К40 Рисунок 1.3 – Расположение органов управления станком 16К40. Перечень органов управления токарно-винторезного станка 16К40 1. Рукоятки переключения частоты вращения шпинделя 2. Рукоятка установки нормального или увеличенного шага и деления на многозаходные резьбы 3. Рукоятка установки правой и левой резьб и подачи 4. Рукоятки переключения частоты вращения шпинделя 5. Рукоятка включения механического перемещения резцовых салазок суппорта 6. Рукоятка поворота и зажима резцедержателя 7. Тумблер включения местного освещения 8. Головка зажима и отжима сухаря крепления каретки 9. Тумблер переключения на точение конусов и цилиндров 10.Рукоятка включения подач и ускоренных перемещений суппорта 14 11.Рукоятка зажима пиноли задней бабки 12.Маховик перемещения пиноли задней бабки 13.Рукоятка фиксации ограждения патрона 14.Рукоятка ручного перемещения резцовых салазок суппорта 15.Рукоятки управления фрикционом 16.Тумблер включения насоса охлаждения 17.Пульты управления на каретке и бабке передней o 17.1; 23.1 Кнопки «Общий стоп» o 17.2; 23.2 Кнопки «Стоп» двигателя главного привода o 17.3; 23.3 Кнопки «Пуск» двигателя главного привода 18.Рукоятка включения гайки ходового винта 19.Рукоятка ручной поперечной подачи суппорта 20.Рукоятка настройки на поперечное перемещение суппорта или резцовых салазок 21.Маховик ручного продольного перемещения суппорта 22.Рукоятки управления фрикционом 23.Пульты управления на каретке и бабке передней 24.Рукоятка настройки на величину шага резьбы и отключения вращения ходового винта 25.Рукоятка настройки на величину шага резьбы и подачи 26.Рукоятка выбора тина резьбы, величины подачи и включения ходового винта напрямую 27.Квадрат вала шкива для деления на многозаходные резьбы 28.Рукоятка выбора величины подачи и шага резьбы 29.Рукоятка включения напряжения 30.Рукоятка плунжерного насоса для ручной смазки направляющих 31.Рукоятка выбора величины подач 32.Рукоятка зажима поддержки ходового винта и вала 33.Пульт настройки на конусное точение 34.Квадрат для поперечного перемещения корпуса бабки задней 15 1.3 Требования к приводу главного движения Главный привод обладает рядом особенностей: - повышенная мощность электродвигателей; - необходимость полезного использования всей мощности электродвигателя при любой заданной скорости вращения шпинделя станка; - длительная работа при неизменной заданной частоте вращения; - большие вращающиеся массы, во много раз превосходящие собственные моменты инерции двигателей. Перечень основных требований, предъявляемых к главным приводам: - соответствие основных характеристик привода технологическим условиям, обеспечивающее обработку деталей заданной номенклатуры с заданными производительностью, точностью и параметрами шероховатости поверхности; - обеспечение заданных конструктивно-технических требований по характеристикам точности перемещений рабочего органа, уровню автоматизации управления приводом, удобству компоновки; - надежность привода при эксплуатации; - оптимальное энергопотребление; - ограничение уровня шума; - широкое применение унифицированных, типовых, стандартизованных, покупных узлов, агрегатов и элементов главного привода; - рациональность габаритов, материалоемкость, стоимость. Помимо исполнения набора технологических инструкций конструкция привода главного движения, и прежде всего шпиндельного узла, должна гарантировать длительное сохранение точности вращения шпинделя, а также общую жесткость, позволяющую исключить аварийные механические деформации. Помимо выше упомянутых требований, конструкция привода главного движения должна обеспечивать достаточную виброустойчивость, определяющую качество обработки и производительность станка. Снижения вибрации можно добиться при использовании конструктивных особенностей конструкции 16 (демпферы), а также при поддержании состояния механизмов техническим требованиям, использовании инструмента и оснастки по назначению и правильном выборе режима резания. 1.4 Использование приводов на современном этапе В тех случаях, когда нет необходимости в бесступенчатом регулировании частоты вращения шпиндельной головки, применяются асинхронные двигатели переменного тока, поскольку они считаются наиболее дешевыми и простыми. На данный момент в большинстве токарных станков используется привод на асинхронном двигателе с короткозамкнутым ротором (Рисунок 1.4). Рисунок 1.4 – Асинхронный двигатель с короткозамкнутым ротором 1. Асинхронные двигатели переменного тока, наиболее дешевые и простые. На данный момент на большинстве токарных станков в качестве главного привода используется асинхронный двигатель с короткозамкнутым ротором. Главные достоинства такого двигателя – невысокая стоимость, допустимость многократных перегрузок, вращение с постоянной скоростью, обеспечивающее максимальный рабочий момент и относительная простота эксплуатации, а так же отсутствие необходимости в преобразователях и усилителях. Широкие возможности модернизации в зависимости от специфики производственного процесса. 17 В числе недостатков можно выделить следующие пункты: необходимость применения многоступенчатых коробок передач или частотных преобразователей для изменения частоты вращения, усложнение автоматизации команд управления от ЧПУ, ограниченный пусковой момент. 2. Управляемые приводы удовлетворительно обеспечивают выполнение требований, предъявляемых к приводам главного движения. Есть несколько способов бесступенчатого регулирования, использующихся в приводах главного движения: электрическое, гидравлическое, механическое. Технический прогресс привел к реализации привода, частота вращения вала которого регулируется в ограниченном промежутке с помощью электронных преобразователей. Увеличение диапазона регулирования осуществляется при помощи коробок скоростей. Такой привод предоставляет возможность достижения лучших режимов резания при работе над деталью. Применение асинхронных электродвигателей с электрическим изменением скоростей значительно упростило конструкцию коробки передач. Среди недостатков можно выделить сложность настройки при работе на малых скоростях, что объясняется постоянным моментом. Для бесступенчатого регулирования частоты вращения в токарных станках с ЧПУ, при возможности, используются электродвигатели постоянного тока с тиристорным регулированием. Данный вид привода отличается наличием широкого диапазона бесступенчатого регулирования скорости, который разделяется на две зоны с отличными способами регулирования. Первая зона – диапазон скоростей ниже номинальной, в которой постоянный момент сохраняется при любой частоте вращения. Изменение скорости осуществляется регулированием напряжения на якоре. Во второй зоне, когда скорости выше номинальных при постоянной мощности, регулирование происходит с помощью ослабления магнитного поля возбуждения. Для реализации механизма регулирования скорости зачастую применяют тахометры, традиционно представляющие собой небольшой генератор, создаю- 18 щий постоянное напряжение, прямо пропорциональное скорости вращения электродвигателя. Достоверность полученного от тахогенератора (Рисунок 1.5) сигнала крайне важна для обеспечения безопасности и корректной работы. Рисунок 1.5 – Тахогенератор Преимущества данного вида привода: - повышение полезной мощности двигателя; - готовность к перегрузкам; - работа в режиме экономии энергии; - снижение уровня шума; - увеличение надежности и ремонтопригодности привода, соответственно всего станка; - оптимальные режимы пуска, реверса и торможения шпинделя; - за счет электрического торможения уменьшается износ деталей; - возможность постоянной скорости резания при различных параметрах заготовки. Недостатком приводов постоянного тока является понижение мощности при пониженной скорости вращения вала двигателя. Контролируемые электроприводы постоянного тока, несмотря на высокую стоимость исполнительного двигателя, остаются более дешевыми по сравнению с регулируемыми приводами переменного тока. Применение электродвигателей постоянного тока в механизмах главного движения станков значительно упро- 19 щает механическую часть привода, исключает полностью или значительно сокращает количество ступеней коробки скоростей. Увеличивает производительность и КПД электропривода. В качестве привода главного движения так же можно использовать вентильный электропривод, который выпускается в двух исполнениях: - бесконтактные (бесщеточные) двигатели постоянного тока; - бесконтактные двигатели переменного тока. Достоинства: - широкий диапазон регулирования; - отсутствие щеточных элементов, нуждающихся в регулярном обслуживании; - доступность использования в усложнённых технологических условиях производства; - хорошая перегрузочная способность по моменту; - положительные энергетические показатели (КПД более 85 %); - больший срок службы и повышенная надёжность за счёт отсутствия скользящих контактов. Недостатки: - повышенная стоимость двигателя относительно вышеперечисленых; - усложнённая структура привода и управление им. 1.5 Анализ применения привода главного движения в разных странах На данный момент в России производятся станки с приводами главного движения на основе асинхронных двигателей с короткозамкнутым ротором и коробкой скоростей. Китай, Япония и США производят схожие станки с асинхронным приводом и клиноременным регулированием скорости [17]. Однако станки иностран- 20 ного производства в большинстве своём используют приводы главного движения, которые при меньших размерах и мощности по эксплуатационным качествам сравнимы с советскими двигателями переменного тока. В отрасли машиностроения пользуются популярностью станки немецкого производства укомплектованные приводом с бесступенчатым регулированием шпинделя. Скорость вращения изменяется за счет регулирования преобразователем частоты или механическим клиноременным вариатором (Рисунок 1.6), что позволяет использовать станки для нарезания резьбы в деталях из разнообразных материалов [18, 19]. Рисунок 1.6 – Механический клиноременный вариатор Главными параметрами для сравнения и анализа отечественных приводов, и электродвигателей зарубежного производства являются значения КПД, надёжности, точности и, разумеется, цены. Пока цифры указывают на некоторое преимущество иностранных образцов техники. Однако не стоит забывать и про доступность запасных частей российских электроприводов. Ремонтопригодность и возможность получения деталей в сжатые сроки позволяют отечественным производителям доминировать на рынке машиностроения и станкостроения, ведь каждый день простоя оборудования несёт за собой значительные убытки для любого предприятия. 21 Помимо всего прочего у отечественных разработчиков токарного оборудования имеется богатый опыт по созданию узкоспециализированных образцов техники, спецификации которой будут лишь незначительно уступать зарубежным аналогам при существенной разнице в стоимости. 22 2 Расчет и выбор комплектующих токарно-винторезного станка 2.1 Анализ применяемого электрооборудования Выбор оборудования необходимо осуществлять на основе сравнения следующих технических характеристик: Способ управления диапазон регулирования уровень износостойкости диапазон мощностей показатели энергетики показатели динамики допустимые условия эксплуатации экономическая составляющая. При модернизации оборудования следует учитывать специфику производственного процесса, а так же габаритные размеры модулей, подлежащих замене. Производители современных станков используют преимущественно электроприводы переменного тока. Данный выбор обосновывается большей надёжностью и функциональностью относительно приборов аналогичной мощности на постоянном токе. При этом следует отметить требования к квалификации персонала, обслуживающего установки с приводом постоянного тока, а так же повышенную сложность конструкции в случаях, когда необходима дополнительная защита от агрессивной окружающей среды. Отдельного внимания заслуживает вопрос питания электродвигателя. Дополнительных затрат требует защитное и сглаживающее оборудование, необходимое для обеспечения бесперебойной работы. Электроприводы оснащённые двигателями переменного тока с частотным регулированием отличаются повышенной стоимостью относительно приводов постоянного тока. Это обусловлено значительными преимуществами, определяемыми конструктивными особенностями асинхронного двигателя. 23 Основные системы с асинхронными двигателями. Система НПЧ – АД (непосредственный преобразователь частоты -асинхронный двигатель) используется для электроприводов средней и большой мощности. Система ПЧ (АИТ) – АД (преобразователь частоты с автономным инвертором тока - асинхронный двигатель) применяется в электроприводах с высокими требованиями к характеру динамических показателей. В системах с обратной связью по скорости может обеспечить достаточные статические показатели. Применяется в прокатных станах, насосах. При амплитудном регулировании тока с помощью управляемого выпрямителя диапазон регулирования скорости меньше 10. Система ПЧ (АИН) – АД (преобразователь частоты с автономным инвертором напряжения - асинхронный двигатель) применяется для единичных и групповых приводов, в случаях, когда нет потребности в достижении высоких динамических показателей. При широтно-импульсной модуляции выходного напряжения стартовая частота в лучших моделях достигает 0.2 Гц. Отдельно следует выделить частотный способ регулирования. При таком управлении асинхронными двигателями входной сигнал электродвигателя устанавливает момент на валу электродвигателя. Механические характеристики привода – мягкие. Функциональная зависимость момента электродвигателя переменного тока от величины тока прочнее, чем зависимость от величины напряжения, поэтому входной сигнал предпочтительно формировать током. Мгновенные значения токов в фазах обмотки определяются необходимым моментом и положением ротора. Они должны удовлетворять требованиям к мгновенным значениям токов многофазной симметричной системы. Особенностью приводов с частотным управлением является применение преобразователей энергии на основе усилителей тока. Усилители напряжения, охваченные отрицательной связью по мгновенным значениям токов фаз электродвигателя, считаются оптимальной реализацией данной системы. В таком случае 24 напряжение на фазах электродвигателя автоматически формируется преобразователем энергии для заданного режима. Основные преимущества контроля с помощью преобразователя частоты: - высокие механические показатели электропривода, момент на валу – линейная функция входного сигнала при любой скорости привода; - использование относительно простых технических средств позволяет оптимально использовать электродвигатели для достижения оптимального момента на валу при заданном токе, обеспечить хорошие энергетические показатели; - высокий уровень надёжности преобразователя энергии - осуществляется слежение за мгновенными значениями токов фаз двигателя; - исключается возможность асинхронного режима работы, опрокидывание и качание электродвигателей переменного тока, настройки ПЧ позволяют исключить резонансные частоты, настроить темп разгона и торможения, обеспечить плавный пуск и стоп привода. При выборе системы необходимо уточнить, что модернизируемый станок требует широкий диапазон регулирования скорости, предъявляются умеренные требования к механическим показателям. Кроме того, следует учитывать и режим работы электропривода. Принято разделять 3 основных режима работы электродвигателя: 1 S1 – Продолжительный. Характеризуется постоянством нагрузки, температуры движущихся частей и станины, условиями охлаждения и потерь. 2 S2 – Кратковременный. Степень нагрева двигателя постоянно изменяется. За время работы под нагрузкой температура не достигает установившегося значения, а за время простоя происходит охлаждение до температуры окружающей среды. 3 S3 – Повторно-кратковременный. Температура постоянно колеблется в некотором диапазоне не достигая граничных значений, так как двигатель не успевает нагреваться до установившейся температуры в период работы под нагрузкой и не охлаждается до температуры окружающей среды во время пауз. 25 Потери на пуске не влияют на тепловыделение. Режим работы электропривода для выбранного станка: s3. Данный выбор основан на специфике работы токарно-винторезного станка, при которой наблюдается последовательность одинаковых операций с идентичной нагрузкой. 2.2 Расчет и выбор двигателя главного привода В качестве объекта расчета нагрузок принимается токарно-винторезный станок типа 16К40. Таблица 2.1 – Исходные технические характеристики Наименование параметра 16К40 Наибольший диаметр заготовки над станиной, мм 800 Наибольший диаметр заготовки над суппортом, мм 490 Наибольшая длина заготовки (РМЦ), мм 3000 Наибольшая масса заготовки в центрах, кг 4000 Частота прямого вращения шпинделя, об/мин 6,3...1250 Размер внутреннего конуса в шпинделе, М Конус морзе 6 Электрооборудование Количество электродвигателей на станке 4 Мощность электродвигателя главного привода, кВт 18,5 Тип электродвигателя главного привода 4А160М4У3 Мощность электродвигателя быстрого хода, кВт 1,1 Тип электродвигателя быстрого хода 4А80М4У3 Мощность электродвигателя насоса смазки, кВт 0,12 Мощность электродвигателя насоса охлаждения, кВт 0,125 Насос охлаждения (помпа) 200Х14-22 26 Продолжение таблицы 2.1 Габариты станка, мм 5780 х 1850 х 1625 Масса станка, кг 7100 2.3 Расчет мощности и скорости резания Для выбора двигателя необходимо рассчитать скорость и мощность резания [21]. Расчет скорости резания при внешнем поперечном и продольном точении, растачивании: Cv v K , y m x v T s t (2.1) где Cv – коэффициент, зависящий от материала изделия и инструмента, а так же от выполняемой операции (отрезание, нарезание крепёжной резьбы, наружное продольное точение проходными резцами и другие); Т – стойкость резца, мин (при одноинструментной резке 30 мин); x, y, m – показатели степени, связанные с материалом изделия, параметрами резца; Kv – корректирующий коэффициент для учета условий резания, t – глубина резания, s – подача. Kv K мv Kпv Kиv , (2.2) где Kv – общий поправочный коэффициент; K мv – коэффициент, учитывающий влияние физико-механических свойств на скорость резания; Kпv – коэффициент влияния состояния поверхности заготовки; Kиv – коэффициент учитывающий влияние инструментального материала на скорость резания При подстановке данных, учитывающих параметры резания, в выражения (2.1) и (2.2) получены следующие результаты: K p 1 1 0,85 0,85 , v 420 300,2 40,15 0,30,2 0,75 0,85 172,54 мм / мин . 27 При одинарной заточке резца из быстродействующей стали рассчитанную скорость резания умножаем на 0,75. После нахождения скорости резания происходит определение частоты вращения шпинделя: n 1000v 1000 172,54 1439об / мин D 25 Расчет силы резания: (2.3) Pz, y, x 10C pt s K p , x y n где Kр – коэффициент для учета фактических условий обработки. K p ( в )n , 750 (2.4) где в – параметр, характеризующий обрабатываемый металл; n– показатель степени при вычислении крутящего момента. При подстановке данных, учитывающих резание, в выражения (2.3) и (2.4) получены следующие результаты коэффициента и момента: Kp ( 500 0,75 ) 0,738 , 750 Pz 10 200 41 0,30,75 172.540.15 0.738 6,3 кН м . С учетом вышестоящих расчетов скорости, вращения и момента можно произвести расчет мощности резания. Pz 6300 172.54 N рез 17,2 кВт 1020 60 1020 60 (2.5) Электродвигатель станка подбираем по частоте вращения и мощности резания, с учетом КПД частотного преобразователя. Подставив мощность резания, рассчитанную в выражении (2.5), получим минимально возможную мощность двигателя без учета его КПД. Pдв Pрез 17,2 18,5 кВт 0,93 28 На основании выполненных расчетов выбран двигатель 1LE1001-1DB633DB4-Z B03 компании Siemens (Рисунок 2.1). Рисунок 2.1 – электродвигатель 1LE1001-1DB63 В качестве дополнительных комплектующих выбраны датчики защиты от перегрева. Корпус выполнен с IP55 степенью защиты. Устройство может применяться как в обычных условиях, так и в обстоятельствах требующих высокого уровня защищённости конструкции, в том числе и на улице. При этом корпус не является герметичным. Электропривод охлаждается по стандарту IC 411, вентилятором, установленным на валу двигателя. Таблица 2.2 – Основные параметры привода 1LE1001-1DB63-3DB4-Z B03 Название параметра 1LE1001-1DB63-3DB4-Z B03 Мощность 50гц/60гц (кВт) 18,5/21,3 Питание, В 380/660 Номинальный ток, А 34,5 Номинальная скорость вращения, об/мин 1475 Момент, Нм 120 КПД (%) 93,2 29 Учитывая стоимость и параметры двигателя, наличие предустановленных датчиков, а так же широкие возможности конфигурирования электропривода на стадии оформления заявки можно сделать вывод, что продукт компании Siemens удовлетворяет всем требованиям, предъявляемым к электродвигателю при модернизации оборудования. Так же двигатель обладает более высоким КПД по сравнению с штатным. 2.4 Выбор преобразователя частоты Частотный преобразователь – прибор для изменения частоты переменного тока. Требования к ПЧ – номинальные мощность, ток, напряжение, не ниже соответствующих значений двигателя. Исходя из этих условий, а так же из расчета на оптимальное быстродействие и повышение стабильности работы оборудования рекомендуется установка преобразователя частоты Siemens 6SE64402AD31-8DA1 (Рисунок 2.2). Рисунок 2.2 – Преобразователи частоты Siemens серии Micromaster 440 30 Технические характеристики: - номинальная мощность двигателя: 18.5 кВт; - серия: Micromaster 440; - напряжение питания – 380/660 В +10/-10%; - встроенный фильтр класса А; - мощность при изменяемом моменте нагрузки – 22 кВт; - рабочая температура окружающей среды: -10/+50 °С. Выбранный преобразователь частоты выполнен с использованием с использованием технологии IGBT (биполярный транзистор с изолированным управляющим электродом). Реализован высокий уровень защиты ПЧ и двигателя. Модульная структура (Рисунок 2.3) позволяет конфигурировать прибор в зависимости от поставленных задач. Высокая частота широтно-импульсной модуляции обеспечивает бесшумную работу. В базовой комплектации доступно 6 встроенных цифровых входов, два аналоговых выхода, два аналоговых входа, 3 параметрируемых релейных выхода. Рисунок 2.3 – Модули Siemens 31 Встроенный функционал позволяет использовать следующие возможности: цифровое управление векторное управление прямое управление потоком двигателя (FCC) для улучшения дина- мических характеристик и оптимального управления двигателем V/f управление, с параметрируемым начальным напряжением V/f управление квадратичное параметрируемая кривая зависимости V/f точная настройка момента компенсация скольжения автоматический повторный запуск при вне плановом отключении питания или нарушениях режима свободные функциональные блоки логических и арифметических операций функция «Kinetic buffering» встроенный PID регулятор ( с автоподстройкой) настраиваемое время разгона и остановки в пределах от 0 до 650 с сглаживание кривой пуска быстродействующее токоограничение (FCL) для безаварийной ра- быстродействующие цифровые входы точный ввод заданного значения комбинированное торможение для контроля над данным процессом встроенный тормозной блок 4 частоты пропускания для предотвращения резонанса демонтируемый Y – конденсатор для использования в сети IT ( с изо- боты лированной нейтралью) (при работе в сетях с изолированной нейтралью “Y” конденсатор удаляется, и устанавливается выходной дроссель). 32 2.5 Комплектация преобразователя частоты Принцип модульного построения позволяет дополнить базовую комплектацию преобразователя частоты под уникальные требования производства. Дополнительный блок контактов состояния (Рисунок 2.4) необходим для повышения защищённости дорогостоящего оборудования и предотвратит длительный простой оборудования в случае нештатной ситуации. Рисунок 2.4 – Дополнительный блок контактов Для удобства настройки параметров работы двигателя используется базовая панель оператора (Рисунок 2.5). Определение места установки панели оператора выполняется исходя из соображений эргономики. Рисунок 2.5 – Панель оператора 33 Для управления комплектующими рекомендуется к использованию управляющий модуль CU305, схема подключений которого указана на рисунке 2.6. Для сохранения параметров свойственных однотипным изготавливаемым деталям рекомендуется приобрести карту памяти Compact Flash компании Siemens. Так же сохранение настроек на внешний носитель поможет при замене преобразователя частоты или при необходимости дублирования параметров на других станках. Рисунок 2.6 – Схема подключений управляющего модуля 34 3 Исследование модернизированной модели главного привода 3.1 Расчет параметров модели. Настройки контура тока на модальный оптимум р 1 WРТ 1 ( р) Т Т Т р , Т э1 . Т ЭМ 1 0.025 Т 10 1 2Т П1к ДТ 1к П1RЭ1 2 0.001 0.1 25 (0.2) 1 (3.1) (3.2) (3.3) Т КТ1 2Т П1 2 0.001 0.002 кКТ 1 1 к ДТ 1 1 10 0.1 10 WКТ 1 ( р ) 0.002 р 1 (3.4) (3.5) Настройка контуров управления выполняется по типовым динамическим характеристикам. В частности, регуляторы РП, РС могут быть П-регуляторами, следовательно: (3.6) WРС1 ( р) к С1 кС1 J1 0.2 100 2TКТ 1кКТ 1СМ 1к ДС1 2 0.002 10 1 0.05 35 ' В канале регулирования потокосцепления ротора, как правило, TR Ts , поэтому в к регулятора потокосцепления целесообразно выбрать ПИ – регулятор с передаточно цией. Wp (s) (3.8) k p (TR s 1) TR s Для реализации в этом канале оптимума по модулю коэффициент усиления регулятора рассчитывается из условия: k p r 2T k RR koc. (3.9) ' s R Рассчитанный таким образом ПИ – регулятор компенсирует перекрестные связи в канале x. Для компенсации влияния перекрестных связей в канале y следует также выбрать ПИ -регулятор с передаточной функцией. Wpi ( s) (3.10) k pi (Ts' s 1) Ts' s Тогда передаточная функция замкнутого токового контура в канале y будет равна: Wi ( s) 1 koc.i 1 ' s Tr s 1 k pi koc.i 1 (3.11) koc.i при 36 k pi 1 При компенсированных перекрестных связях канал y, отвечающий за момент, полностью аналогичен системе постоянного тока. Для придания этой системе астатизма по скорости необходимо выбрать ПИ - регулятор скорости с передаточной функцией Wp ( s) (3.12) k p (Tp s 1) Tp s Тогда передаточная функция системы по возмущению будет равна W ' (s) Tp s Tp s koc.i koc.i 1.5 pkR koc. k p Tp Jkoc.i 2 1.5 pk R koc. k p Tp s 1 s Tp s 1 koc. k p при k p 1 (3.13) Провал скорости при приложении момента определится из выражения: m koc.i M H 1.5 pk R koc. k p (3.14) , что может быть определяющим в выборе коэффициента усиления регулятора скорости. 3.2 Исследование модернизированной модели Главный привод должен обеспечивать постоянную заданную скорость, независимо от нагрузки, которая изменяется в широких пределах для устойчивой работы электропривода. Работа главного привода токарного станка рассматривается на базе модели асинхронной мехатронной системы вместе с регуляторами скорости и потока (Рисунок 3.1), созданных в Matlab Simulink на основе моделей, разработанных Герман-Галкиным [28]. 37 Рисунок 3.1 – Математическая модель асинхронной мехатронной системы с регуляторами скорости. Параметры моделируемого привода указаны в таблице 3.1. Таблица 3.1 – Параметры привода Uсети, RS, Lsd, Lsq, Ψf, J, В Ом мГн мГн Вб кг·м2 380 3 2,1 2,1 0,54 12,8·10-2 pn 4 n н, nmax, об/мин об/мин 1500 3000 По данным таблицы 3.1 произведён расчет коэффициентов для построения корректной модели электропривода в системе MatLab (Simulink). В результате моделирования получены графики момента и скорости (Рисунок 3.2). Можно сделать заключение, что выбранный электропривод отвечает всем критериям. В момент воздействия нагрузки возникает ожидаемый скачок графиков, после чего происходит быстрое, но плавное выравнивание вплоть до конца периода наблюдения. Поведение двигателя стабильно и соответствует практическим. 38 По результатам проведённых исследований можно сделать вывод, что выбранные комплектующие удовлетворяют требованиям архитектуры модернизируемого станка М·105, Н·м t, с Рисунок 3.2 – График момента при достижении номинальной скорости при воздействии момента сопротивления в момент времени t = 0,2c n, об/мин t, с Рисунок 3.3 – График скорости при воздействии момента при t=0.2 с 39 4 Технико-экономическое обоснование ВКР 4.1 Введение В процессе выполнения данной ВКР предполагается разработать способ модернизации главного привода токарного станка. Для выполнения ВКР используются различные источники информации и набор математических пакетов, в том числе приложение Simulink пакета Mathlab для разработки функциональных и принципиальных схем, а так же для моделирования поведения привода под нагрузкой. Проект разрабатывается с целью оптимизации затрат на обновление машинного парка крупных и мелких производств. Более современное оборудование позволит снизить затраты на электроэнергию, КПД современных двигателей позволит значительно сократить данную статью расходов. Кроме того, модернизация оборудования увеличит показатели надёжности и позволит повысить точность обработки материалов. Тонкая настройка оборудования обеспечит точное соблюдение условий резания, что в свою очередь увеличит качество производимой продукции. Повышение конкурентоспособности, особенно в условиях программы импортозамещения, позволит предприятию увеличить доходы и в короткие сроки компенсировать затраты на обновление модельного парка двигателей и дополнительное обучение обслуживающего персонала. 4.2 Разработка детализированного плана-графика работ Чтобы разработать подробный план-график работ необходимо учесть календарный план выпускной квалификационной работы. Для определения временных затрат на разработку проекта, следует взять во внимание все аспекты работы, начиная от создания технического задания (ТЗ) и заканчивая оформлением презентации, написанием речи. 40 Количество времени, потраченное, по факту, на выполнение работ, то есть, фактически потраченное исполнителем на создание всех этапов и работы определяется согласно утвержденному плану – графику. Продолжительность работы фактически, то в ходе написания ВКР обязательно учитывать время, потраченное на выполнение задания. Оценка времени, которое было потрачено на написание ВКР будет составлено самостоятельно, учитывая личное наблюдение. Результат представлен ниже в таблице 4.1 Таблица 4.1 − Трудоемкость работ по разработке проекта по модернизации главного привода токарного станка Длительность работы, ед. t (дни/ч) Наименование работы Исполнитель Разработка ТЗ Руководитель 1 1 Анализ ТЗ и работа с исходными 5 - данными Выбор элементов 5 1 Описание элементов 5 1 Проектирование модели 4 1 4 2 5 - 29 6 Исследование полученного результата Оформление пояснительной писки Итого за- 4.3 Определение себестоимости ВКР Расчет себестоимости ВКР будет производиться по следующим статьям калькуляции: Материалы; Основная заработная плата; 41 Дополнительная заработная плата; Отчисления на социальные нужды; Накладные расходы; Цена расходных материалов, которые необходимы для написания данной ВКР, определим из учета цен, действующих в магазинах. Перечень изделий представлен в таблице 4.2 Наименование Норма рас- Цена, Сумма, руб хода на ед. руб/шт продукции, шт Печатная продукция - бу- 1 170,00 170,00 1700,00 1700,00 мага формата А4 (пачка) Картридж для принтера 1 Всего: 1870,00 4.3.2 Основная заработная плата Учитывая данные трудозатрат проделанной работы, а также почасовой оплаты соответствующих исполнителей следует определитьсредства, которые будут потрачены на З/П исполнителей. Дневная ставка руководителя Срук = 1238 руб/день Дневная ставка дипломанта Сдим = 750 руб/день Затраченное время руководителя Трук = 6 дней Затраченной время дипломанта Тдип = 29 дней Расходы на основную заработную плату исполнителей определяются по формуле (4.2): 𝑘 Зосн.з./пл = ∑ 𝑇𝑖 𝐶𝑖 = 6 · 1238 + 29 · 750 = 29178 (4.2) 𝑖=1 где Зосн.з./пл − расходы на основную заработную плату исполнителей (руб.); 42 k −количество исполнителей T − время, затраченное i-м исполнителем на проведение исследования (часы) C − ставка i-го исполнителя (руб./день или руб./час). Основная заработная плата составляет 29178 рублей. 4.3.3 Дополнительная заработная плата Данную дополнительную заработную плату можно определить по формуле (4.3): Здоп.з./пл = Зосн.з./пл 𝐻доп , 100 (4.3) где Здоп.з./пл − расходы на дополнительную заработную плату исполнителей (руб.); Зосн.з./пл − расходы на основную заработную плату исполнителей (руб.); 𝐻доп − норматив дополнительной заработной платы (%). Выполняя расчеты в ВКР, норматив дополнительной заработной платы берем = 14 % Здоп.з./пл = Зосн.з./пл 𝐻доп = 29178 · 0.14 = 4084 100 (4.3) Дополнительная заработная плата составляет 4084 рублей 4.3.4 Отчисления на социальные нужды Отчисления на страховые взносы на обязательное пенсионное, медицинское и социальное страхование с основной и дополнительной заработной платы исполнителей определяются по формуле (4.4): Зсоц. = (Зосн. з . + Здоп.з/пл.) пл 𝐻соц. , 100 (4.4) где Зсоц. − отчисления на социальные нужды с заработной платы (руб.); Зосн.з/пл. − расходы на основную заработную плату исполнителей (руб.); 43 Здоп.з/пл.) − расходы на дополнительную заработную плату исполнителей (руб.); 𝐻соц. − норматив отчислений на страховые взносы на обязательное социальное, пенсионное и медицинское страхование (%). Ставка отчислений на страховые взносы на обязательное социальное, пенсионное и медицинское страхование 𝐻соц. на 01.01.2017 – 30%. Зсоц. = (Зосн. з . + Здоп.з/пл.) пл 𝐻соц. = (29178 + 4084) · 0,30 = 9978 100 (4.4) Отчисления на социальные нужды составляют 9978 рублей. 4.3.5 Накладные расходы Накладные расходы определяют такие расходы, как расходы на управление и хозяйственное обслуживание. Данную величину – размерзатрат можно определить, основываясь на норматив организаций, где происходит выполнение работ. Ннак = 34% – ставка по накладным расходам в университете. Размер накладных Знак можно определить по формуле: Знак. = (Зосн. з . + Здоп.з/пл.) пл 𝐻нак 100 = (29178 + 4084) · 0.34 =11309 Накладные расходы составляют 11309 рублей. 4.4 Себестоимость разработки ВКР Составляем таблицу 4.3, в которой будут учтены совокупные величины затрат, которые были потрачены на разработку и рабочую модель Таблица 4.3 – Смета затрат на ВКР Наименование статьи Сумма, руб. Материалы 1870 Основная заработная плата 29178 Дополнительная заработная плата 4084 44 Продолжение таблицы 4.3 Социальные отчисления 9978 Накладные расходы 11309 Итого затрат 56419 В итоге, общие расходы на написание данной работы составили – 56419р. с учетом всех отчислений, материалов и накладных расходов. С учетом возможностей, предоставляемых установкой описанного оборудования и при наличии необходимых для разработки приложений, данные расходы будут восстановлены в кратчайшие сроки. 4.5 Вывод В результате расчета экономического обоснования ВКР, было вычислено, что расходы на разработку и проектирование модернизации главного привода токарного станка составят 56419 рублей с учетом затрат на оплату труда, социальных отчислений, а также накладных расходов. В связи с тем, что, в настоящее время, стоимость современного оборудования не позволяет в сжатые сроки обновить весь парк станков,разработкасовременных способов модернизации токарных станков прошлого поколения является оптимальным решением для сохранения конкурентоспособности предприятия. При внедрении предложенного способа усовершенствования ожидается существенный прирост производственных мощностей, увеличение надёжности оборудования, повышение точности обработки материалов. Затраты на разработку проекта по модернизации главного привода токарного станка, с учетом всех статей расхода, могут быть компенсированы в самые короткие сроки. 45 ЗАКЛЮЧЕНИЕ В ходе написания выпускной квалификационной работы решены следующие задачи: - произведены расчеты для выбора двигателя и комплектующих; - выбран двигатель главного привода токарного станка; - выбраны комплектующие для главного привода; - рассмотрены модели управления . На основании исследования переходных процессов легко сделать заключение, что за счет небольшой инерционности, обеспечивающих быстродействие переходных процессов, асинхронный двигатель переменного тока в совокупности с современным частотным преобразователем компании Siemens позволяет максимально быстро приступить к обработке материала, не затрачивая энергию на нагревание элементов электропривода. Ограничение пусковых характеристик увеличивает срок эксплуатации двигателя. Так же выбранное оборудование позволяет пуск станка от генератора переменного тока в случае перебоев с поставками электроэнергии. Таким образом, полученные результаты моделирования работы электропривода в пакете программ MatLab (Simulink) подтверждают актуальность использования данного двигателя в качестве главного привода токарно-винторезного станка. Благодаря частотному преобразователю, обеспечивающему максимальную мощность на всем диапазоне скоростей, габариты станка значительно уменьшатся, так же упрощается его конструкция, из-за чего эксплуатация и ремонт облегчаются, появляется возможность установки дополнительного оборудования в цеховом помещении. Данный вид модернизации может стать первой ступенью в налаживании производства отечественных станков, поскольку при успешных показателях модернизированного станка можно плавно переходить к производству собственных токарно-винторезных станков нового поколения, что позволит ускорить темпы развития тяжелой и лёгкой промышленности в стране. 46 Модули, с помощью которых предлагается модернизировать производственное оборудование достаточно просты в освоении, что позволит сократить время на переобучение обслуживающего персонала. Подробные инструкции по инсталляции и использованию электропривода и преобразователя частоты допускают освоение техники без отрыва от производственного процесса квалифицированными специалистами. Наладка и подналадка оборудования производится в сжатые сроки и допускает возможность тонкой подстройки оборудования во время отработки технологического процесса. 47 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. ГОСТ 18097-93 Станки токарно-винторезные и токарные. Основные размеры. Нормы точности. – М.: Изд-во стандартов. 1993 г. 2. Каталог по металлообрабатывающему оборудованию. Режим доступа: http://stanki-katalog.ru/sprav_16k40.htm. (Дата обращения: 27.01.2017). 3. Твой справочник в мире оборудования. Режим до- ступа: http://mashinform.ru/tokarnye-stanki/16/16k40.shtml. (Дата обращения: 28.01.2017). 4. Энциклопедия по машиностроению. Режим доступа: http://mash- xxl.info/info/633529/. (Дата обращения: 28.01.2017). 5. Принцип действия устройств плавного пуска. Режим доступа: http://www.softstarter.ru/plavnij-pusk/upp/princip_dejstviya/. (Дата обращения 29.01.2017). 6. Цвияк А. Краткий справочник машиностроителя международника. – СПб.: Изд-во Питер. 2011 г. 384 с. 7. Токарно-винторезный станок. Паспорт, характеристики. Режим доступа: http://stanoks.com/index.php?option=com_content&view=article&id=1002:16 40-&catid=47:catalogsimplemashines&Itemid=75. (Дата обращения: 26.01.2017). 8. Терехов В.М., Осипов О.И. Системы управления электроприводов. – М.: издательский центр Академия. 2006 г. 9. Электротехника. Учебно-методический комплекс. Режим доступа: http://model.exponenta.ru/electro/0080.htm. (Дата обращения 29.01.2017) 10. Гидроэнергоснаб. Режим работы электродвигателя. Режим доступа: www.ges.ru/book/book_bemz_air/10.htm. (Дата обращения: 01.06.2017). 11. Панкратов В.В. Вентильный электропривод: от стиральной машины до металлорежущего станка и электровоза. //М.: Электронные компоненты. 2007 № 2. 270 с. 48 12. Балковой А.П., Цаценкин В.К. Прецизионный электропривод с вентильными двигателями. – М.: Издательский дом МЭИ, 2010. 328 с 13. Ohio Electric Motors, Inc.Brushless Ferrite Motors Installation and Operation manual. – Barnardsville: 30 Paint Fork Road 2012.16 с. 14. JonTitus Careful designers get the most from brushless AC motors. Режим доступа: https://www.ecnmag.com/article/2012/08/careful-designers-get-most- brushless-ac-motors. (Дата обращения: 25.05.2017). 15. Белов М.П. Унификация моделей электроприводов в системах регулирования технологических переменных / Белов М.П., Козлова Л.П., Новиков В.А. //«Известия СПбГЭТУ “ЛЭТИ”», СПб.: СПбГЭТУ “ЛЭТИ”, № 9, 2015. С. 34 – 40. 16. Выбор системы электропривода и типоразмера электродвигателя. Режим доступа: http://www.ordinarytech.ru/erdets-359-2.html (Дата обращения: 27.05.2017) 17. Optimum Maschinen - Germany. Режимдоступа: http://uss-stanko.com/. (Датаобращения: 27.05.2017). 18. Компания JPW industries. Режим доступа: http://www.jpwindustries.com. (Дата обращения: 29.05.2017). 19. Компания Электромотор. Режим доступа: http://electronpo.ru . (Дата обращения: 01.06.2017) 20. Новиков В.А. Электропривод в современных технологиях: учебник для студентов вузов /Новиков В.А., Савва С.В., Татаринцев Н.И. — М: Академия, 2014. 400 с. 21. Косилова А.Г., Мещерякова Р.К. Справочник технолога машиностроителя Т. 2. – М.: Машиностроение, 1986. 496с. 22. Бушуев В.В. Металлорежущие станки: учебник для вузов Т. 1. – М.: Машиностроение, 2011. 608 с. 23. Поляков А. Н. Расчет привода главного движения с бесступенчатым регулированием: методические указания / А. Н. Поляков, В. Н. Михайлов, К. С. Романенко. – Оренбург: Оренбургский гос. Ун-т.; ОГУ, 2013. 55 с. 49 24. Кочергин А. И. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: учебное пособие для вузов. – Минск: Высш. шк.,1991. – 382 с. 25. Преобразователи SINAMICS и двигатели для одноосевых приводов. Каталог SINAMICSD31. Siemens, 2012. – 450 с. 26. Информационно-методический комплекс (ИМК) «База знаний». Режим доступа: http://www.zavod-vtuz.ru/ (Дата обращения: 01.06.2017) 27. Соколовский Г.Г. Электроприводы переменного тока с частотным регулированием: учебник для студ. высш. учеб.заведений. – М.: Издательский центр Академия, 2006. 272 с. 28. Герман-Галкин С.Г. Matlab&Simulink. Проектирование мехатронных систем на ПК. – СПб: КОРОНА-Век, 2008. – 368 с. 29. Расчет и конструирование приводов главного движения металлорежущих станков: учеб. пособие / В.Н. Евстигнеев, М.А. Китаева, Б.В. Устинов; НГТУ им.Р.Е. Алексеева. – Нижний Новгород, 2009. – 270 с. 30. Компания Siemens. Режим доступа: https://www.siemens.com (Дата обращения: 01.06.2017) 31. Quang Dich Nguyen, Ueno S. Modeling and Control of Salient-Pole Permanent Magnet Axial-Gap Self-Bearing Motor // IEEE/ASME Trans. Mechatronics. 2011. – V. 16. – № 3. – P. 518-526. 32. Алексеева О.Г. Методические указания по экономическому обоснованию выпускных квалификационных работ бакалавров: Метод.указания. – СПб.: Изд-во СПбГЭТУ “ЛЭТИ”, 2013. с. 33. Справочник электрослужбы. Режим доступа: http://www.elektrikii.ru (Дата обращения: 01.06.2017). 50