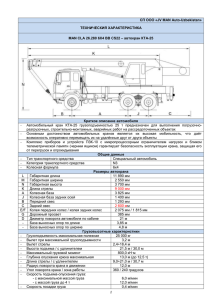

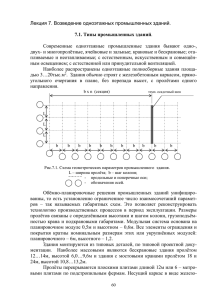

Оглавление 1. ВВЕДЕНИЕ .............................................................................................................. 2 2. ОСНОВНЫЕ ПАРАМЕТРЫ ПРОМЫШЛЕННОГО ЗДАНИИ ........................... 3 2.1. Характеристика монтируемого здания ............................................................ 3 3. ОПРЕДЕЛЕНИЕ ОБЪЕМОВ СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ И ВЫБОР ПРИСПОСОБЛЕНИЙ ДЛЯ МОНТАЖА КОНСТРУКЦИЙ ............................. 5 4. ОПРЕДЕЛЕНИЕ ТРУДОЕМКОСТИ МОНТАЖА СБОРНЫХ КОНСТРУКЦИЙ ОДНОЭТАЖНОГО ПРОМЗДАНИЯ ................................................... 7 5. ОБОСНОВАНИЕ ПРИНЯТЫХ МЕТОДОВ МОНТАЖНЫХ РАБОТ ................. 9 5.1. Расчет монтажного участка .......................................................................... 10 5.2. Технология монтажа сборных элементов ...................................................... 10 5.3. График выполнения работ ................................................................................ 14 5.4. Контроль качества строительно-монтажных работ ................................. 15 5.5. Мероприятия по технике безопасности ......................................................... 15 6. ВЫБОР МОНТАЖНЫХ КРАНОВ ....................................................................... 17 6.1. Выбор кранов ...................................................................................................... 17 6.2. Экономическое сравнение конкурирующих кранов (для кранов монтирующих колонны).................................................................................................... 25 7. ВЫБОР ТРАНСПОРТНЫХ СРЕДСТВ ................................................................ 25 8.ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА ............................ 28 9. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ ............... 29 ЗАКЛЮЧЕНИЕ.......................................................................................................... 31 ЛИТЕРАТУРА ............................................................................................................ 32 1 1. Введение Железобетон в сравнении со многими другими строительными материалами появился недавно. Но в настоящее время он получил широкое применение в строительстве. На комбинатах строительных материалов, на специализированных заводах железобетонных изделий производится множество конструкций, а также отдельных элементов, применяемых как в гражданском, так и в промышленном строительстве. При строительстве жилых зданий пользуются такими элементами, как: плиты перекрытия (ребристые, с круглыми пустотами), перемычки - в каменных зданиях; крупные блоки - в блочных и панели - в панельных домах. Но всё же, наибольшее распространение в нашем государстве железобетон нашёл в промышленном строительстве. Многие, если не сказать - большинство крупных промышленных зданий и сооружений выполняется из этого материала. Достоинствами железобетонных конструкций является долговечность, огнестойкость, стойкость к атмосферным воздействиям, очень высокая сопротивляемость динамическим нагрузкам, а так же довольно малые (по сравнению с металлическими, каменными и деревянными конструкциями) расходы на содержание зданий и сооружений. Одним из ведущих видов работ при возведении зданий и сооружений, основанным на комплексном использовании средств изготовления конструкций, средств монтажа, транспортных средств и приспособлений является монтаж сборных бетонных и железобетонных конструкций. Цель данного курсового проекта заключается в том, чтобы научить студентов составлять технологические карты, которые являются составной частью проекта производства работ. При разработке технологических карт на производство отдельных строительных процессов, Выборе метода производства работ и их комплексной механизации определяющую роль играет назначение здания или сооружения, его объёмно-планировочное решение и конструктивные характеристики. Технологические карты включают следующие разделы: область применения; технологию и организацию строительных процессов; материально-технические ресурсы; технико- экономические процессы. 2 2. Основные параметры промышленного здании 2.1. Характеристика монтируемого здания В данном разделе приведена краткая характеристика монтируемого здания. Монтируемое здание является одноэтажным промышленным; с размерами в плане 84 х 72м, имеющее 3 основных параллельных пролёта по 24м и длиной 60м, и 1 дополнительный пролет шириной 24м на 60м. Шаг крайних колон - 12м, шаг средних колон - 12м. Здание состоит из 1го температурного блока. Высота колонн до низа стропильных конструкций – 16,2м. Остекление ленточное из металлических оконных рам 6х1,8м. Основными несущими конструкциями, которые через фундаменты передают нагрузку на основание, являются колоны, которые делятся на крайние (КК-1) и средние (КС-1). В данном проекте колонны прямоугольного сечения, с размерами в плане КФ - 1300х600мм КК - 1400х600мм и КС - 1900х600мм; длина соответственно 17500м, Сверху на колонны опираются стропильные фермы (СФ-1), на которые в свою очередь опираются плиты покрытия (ПП-1). В данном проекте были использованы плиты покрытия длиной 12м и шириной 3м. Исходя из сложившейся конструктивной схемы здания (длина, ширина, высота конька, наличие оконных и дверных проёмов) считают количество наружных ограждающих конструкций – стеновых панелей и ленточных оконных блоков. Таблица 2.1 Основные параметры промздания 1 Кол-во основных пролетов, шт. 2 84 3 Длина здания, м Тип Размер пролета, м Шаг колонн, м Шаг ферм, м Высота до низа фермы, м 3 4 5 24 12 12 покрытия стеновых панелей 6 7 16,2 плоск 8 легкобетонные стеновые панели 3 3. Определение объемов строительно-монтажных работ и выбор приспособлений для монтажа конструкций Таблица 3.1Спецификация монтажных элементов 4 1 2 3 4 5 6 7 8 9 2 Колонна крайнего ряда Колонна среднего ряда Колонна фахверка Стропильная ферма Плита покрытия Подкран.балка Стеновая панель Стеновая панель Стеновая панель Стеновая Общая масса элементов, т 1 Количество элементов, шт Наименование № пп сборного элемента Наименование и расчетная высота 8 9 10 20,1 24 472,8 24,4 12 288 14,7 11 157,3 3,424 19,124 25 392,5 5,7 0,25 5,95 168 957,6 12000х800х300 10,7 0,597 11,297 42 449,4 Многоветвевой уравновешив. строп 5 Траверса 1,5 СП-1 5970х1785х300 3,6 0,033 3,633 80 288 траверса 2,5 СП-2 11970х1785х30 0 6,2 0,53 6,73 96 595,2 траверса 3,5 СП-3 5970х1185х300 2,4 0,033 2,433 4 9,6 траверса 2,5 Марка эл-та Размеры элемента, мм Масса, т Элемен Приспос Полное та обления 5 6 7 3 4 КК-1 17550х1400х60 0 19,7 КС-1 17550x1900x60 0 24 КФ-1 17050х1300х60 0 14,3 СФ-1 24000х3240х40 0 15,7 ПП-1 12000х2980х45 0 ПБ-1 0,4 Штыревой строп 1,5 Траверса 1,0 СП-4 11970х1185х30 0 4,1 0,53 4,63 48 196,8 траверса 3,5 11 панель Металлически й оконный блок ОК-1 5970х1760х60 2,4 0,033 2,433 96 230,4 траверса 2,5 12 Перемычка БП-1 4270х300х250 1,1 0,033 1,133 4 4,4 траверса 2,5 13 Стойки СТ-1 3970х300х300 5,4 0,033 5,433 8 43,2 траверса 9,5 14 Ворота В-1 3970х4170х250 9,6 0,384 9,984 4 38,4 траверса 2,7 15 Фундаментны е балки ФБ-1 5950х260х450 1,6 0,463 2,063 52 83,2 Фрикционный захват 2,0 16 Фундаменты СТ крайние ФС-1 2400x1800x200 0 5,4 0,1478 5,5478 24 129,6 Канатный строп 4СК 4,5 17 Фундаменты СТ среднии ФС-2 2700x1800x200 0 5,7 0,1478 5,8478 12 68,4 Канатный строп 4СК 4,5 18 Фундаменты СТ фахверк ФС-3 2000x1800x150 0 4,5 2,1478 6,6478 11 49,5 Канатный строп 4СК 4,5 10 Суммарный вес 4463,3 Проведем подсчет количества сварных швов для стыков конструкций в таблице 3.2 и расчет количества антикоррозийных (АКЗ) стыков в таблице 3.3. Длина сварных швов на каждый элемент принята по заданию. 5 Таблица 3.2 Расчет длины сварных швов № пп Наименование элемента Количество элементов, шт Длина сварного шва на один элемент, п.м 1 1 2 2 Стропильная ферма СФ-1 Плита покрытия ПП-1 3 25 168 4 0,5 1 Общая длина сварных швов на все элементы, п.м 5 12,5 168 3 Стеновая панель СП-1,3 84 0,2 16,8 3 Стеновая панель СП-2,4 144 0,2 28,8 4 Оконный металлический блок ОК-1 96 0,2 19,2 Примечание: для сварки оконных блоков нормы берутся по Е5-1-15 по тоннажу конструкций; Таблица 3.3 Расчет количества антикоррозийных стыков № пп Наименование элемента Количество элементов, шт Кол-во стыков АКЗ на один элемент, п.м Общее кол-во стыков на все элементы, п.м 1 1 2 Стропильная ферма СФ-1 3 25 4 2 5 50 2 Плита покрытия ПП-1 168 3 504 3 Стеновая панель СП-1,3 84 3 252 3 Стеновая панель СП-2,4 Оконный металлический блок ОК-1 144 3 432 96 4 384 4 6 4. Определение трудоемкости монтажа сборных конструкций одноэтажного промышленного здания Выборка трудовых затрат и потребное количество машино-смен сведены в таблице 4.1. Таблица 4.1 Состав звена руб. Монтажников руб, коп Зарплата, Машсм Чел-ч Трудоемкость Чел/см 4 Расценка, Монтажников 3 Норма времени Всего Нормативный источник 2 На весь объем Машинистов Кол-во 1 На единицу измерения Монтажников Наименование работ Единица измерения Калькуляция трудовых затрат, затрат машинного времени и заработной платы монтажников 5 6 7 8 9 10 11 11 2,2 13,2 8,22 48,06 9,61 295,92 9 1,8 10,8 6,73 12,01 2,40 74,03 12 Монтаж колон крайние средние шт фахверк 36 Е4–1–4 11 Монтажник 5р-1 4р-1, 3р-2, 2р-1 Машинист 6р-1 2. Замоноличивание стыков колонн 3 Монтаж стропильных ферм 4 Электросварка стык шт 10 п м 47 25 1,25 Е4–1–25 Е4–1–6 Е22–1–1 0,81 - 16,8 3,2 0,81 1,4 – 18,2 3,2 0,603 13,69 2,91 4,62 50,97 0,49 28,341 4,25 342,25 3,6375 Монтажник 4р-1 3р-1 Монтажник 6р-1 5р-1, 4р-1, 3р-2, 2р-1 Машинист 6р-1 Сварщик 7 закладных деталей ферм шва 5 Антикоррозийная защита ферм 10 стыков 6 монтаж подкрановых балок 5р-1 Монтажник 4р-1 5 Е4–1– 22 1,1 – 1,1 0,787 0,67 10 стыков 42 Е4–1– 23 4,5 0,9 1,1 3,37 22,94 3,15533981 141,54 7 Монтаж плит покрытия шт 168 Е4–1–7 1,9 0,47 2,37 1,34 38,74 9,58 225,12 8 Электросварка закладных деталей плит покрытия 10 п м шва 16,8 Е22–1– 1 3,2 – 3,2 2,91 6,52 48,888 Сварщик 5р-1 9 Антикоррозийная защита плит покрытия 10 стыков 50,4 Е4–122 1,1 – 1,1 0,787 6,73 39,6648 М4р-1 М2р-1 10 Заделка швов плит покрытий 100 п м шва 25,2 Е4–1– 26 6,4 – 6,4 4,77 19,57 120,204 Монтажник 4р-1 3р-1 3 0,75 3,75 2,28 1,46 0,36 9,12 Монтажник 5р-1 4 4 1 1 5 5 3,04 3,04 23,30 38,83 5,83 9,71 145,92 243,2 4р-1, 3р-1,2р-1 4,8 1,2 6 3,25 55,92 13,98 312 Машинист 6р-1 11 Монтаж стеновых панелей 1,2х6 1,212 1,86 1,8 12 Электросварка закладных деталей стеновых 4 шт. 48 80 Е4–1–8 96 10 п м шва 4,56 Е22–1– 1 3,2 – 3,2 2,91 1,77 3,935 13,2696 2р-1 Монтажник 4р-2 2р-2 Монтажник 4р-1 3р-2, 2р-1 Машинист 6р-1 Сварщик 5р–1 8 панелей 13 Антикоррозийная защита стыков стеновых панелей 10 стыков 68,4 Е4–1– 22 1,1 – 1,1 0,787 9,13 53,8308 14 Герметизация швов: Монтажник 4р-1 2р-1 Монтажник 4р-1 – горизонтальных 10 п м шва 228 Е4–1– 27 1,1 – 1,1 0,82 30,44 186,96 – вертикальных 10 п м шва 28,92 Е4–1– 27 1,3 – 1,3 0,969 4,56 28,02348 14 Конопатка швов стеновых панелей 10 п м шва 25,69 Е4–1– 28 1,3 – 1,3 1,03 4,05 26,4607 3р-1 Монтажник 4р-1 9 15 Зачеканка и расшивка швов стеновых панелей 10 п м шва 25,69 Е4–1– 28 1,4 – 1,4 1,11 4,36 16 Монтаж оконных переплетов шт 96 Е5–1– 15 4,3 1,4 5,7 3,44 35,85 17 Электросварка стыков оконных переплетов 10 п м шва 1,92 Е5–1– 15 0,57 – 0,57 0,45 18 Антикоррозийная защита стыков оконных переплетов 10 стыков 38,4 Е4–1– 22 1,1 – 1,1 19 Заполнение кирп. 1 м куб. 11,44 E3-3 2,8 - 2,8 28,5159 Монтажник 4р-1 330,24 Монтажник 5р-1 4р-1, 3р-1 Машинист 6р-1 0,13 0,864 Сварщик 4р–1 0,787 5,13 30,2208 Монтажник 4р-1 2р-1 1,96 3,89 22,4224 Каменщик 3р-1 11,95 10 шт 20 Монтаж ФСТ 21 Монтаж ФБ 36 11 шт 52 2,6 0,87 3,47 0,923 11,36 3,80 33,228 Монтажник 5р-1 2 0,67 2,67 1,42 2,67 0,89 15,62 Монтажник 4р-2 0,63 0,21 0,84 0,71 3,98 1,33 36,92 Монтажник 5р-1 Монтажник 4р-1 Итого 315,74 39,58 1929,346 E4-1-1 E4-1-1 11 5. Обоснование принятых методов монтажных работ 5.1. Расчет монтажного участка Колонны можно загружать элементами следующего яруса только после достижения бетона в стыках 70% прочности. Если количество колонн полученные по расчету в монтажном участке больше чем в захватке, то необходимо применение кондуктора. Рассчитаем размеры монтажного участка по формуле: C A(t ф t В )t / k N t ок t 'k где А - количество рабочих смен в сутки; tф - интервал времени между установкой колонн и их замоноличиванием, tф =0,5-1сутки; tв - время выдержки бетона в стыках (2 суток с электропрогревом в стыках), сут; tк - продолжительность установки колонн обоих рядов в одном пролёте, час; t'к - продолжительность установки одного ряда колонн, устанавливаемых за вторую проходку, час (при одинаковом количестве и типе колонн в смежных рядах t'К = 0,5 tк < tок - продолжительность установки одной колонны, час; С - продолжительность смены (С=8,24 при пятидневной рабочей неделе), час; N - количество колонн, шт. φ - коэффициент учитывающий темп монтажа колонн и следующего яруса. При монтаже колонн обоих рядов: где tп - φ = tк / tп , продолжительность установки следующего яруса, час; Если φ<1, то его значение принимают равным единице. t k1 8 2,2 17,6ч ; t k 0,5 *17,6 8,8ч. tn1 6 1,4 8,4ч tn2 40 0,47 18,8ч t k 2 6 2,2 13,2ч , , t k 17,6 13,2 30,8 tn 8,4 18,8 27,2ч 30,8 1,13; 27,2 12 N 8,24 2 0,5 2 8,8 1,13 21шт. 2,2 8,8 Вывод: Так как фактическое количество колонн в захватке – 15 шт меньше чем полученное по расчету в монтажном участке – 21шт, то колонны монтируем без применения кондукторов. В таблице 3.4 приведен расчет объемов работ при заделке стыков в промздании. Таблица 3.1 Расчет объемов работ при заделке стыков в промздании № пп Вид стыка Ед. изм Кол-во 1 2 3 4 1 Стык колонны и фундамента стык 2 Замоноличивание стыков между плитами покрытия пм 2520 3 Герметизация горизонтальных швов стеновых панелей пм 2280 4 Герметизация вертикальных швов стеновых панелей пм 289,2 5 Конопатка швов стеновых панелей (промасленной паклей) пм 2569,2 6 Зачеканка швов стеновых панелей (цем.-пес. р) пм 2569,2 47 Примечания: 1. Длина горизонтальных швов определяется как длина всех стыков за вычетом ворот и стыков между окнами (стык окна и стеновой панели заделывается, так же как и стык между стеновыми панелями). 2. Длина вертикальных швов определяется как произведение количества швов на высоту задания за вычетом соединений между окнами. Зачеканка и конопатка выполняется как для вертикальных так и для горизонтальных швов:2280+289,2= 2569,2м 5.2 .Технология монтажа сборных элементов Технология и организация монтажа каждого вида конструкций здания определяется способами доставки, подготовки и (если необходимо) раскладки сборных элементов перед монтажом. Назначается последовательность и технология производства монтажных работ. 13 При разработке организации выполнения монтажного процесса назначают состав бригад и звеньев, общее количество рабочих. Выбирают основные, наиболее ответственные части процесса, подлежащие контролю. Определяют мероприятия по технике безопасности монтажа. До начала монтажа конструкций каркаса должны быть выполнены следующие работы: - возведены фундаменты под колонны и проверена правильность их положения в плане и по высоте; - засыпаны пазухи котлованов фундаментов; - выполнена бетонная подготовка под полы; - обозначены в пролётах здания пути движения монтажных кранов; - доставлена в зону монтажа оснастка; - поверху стаканов фундаментов нанесены риски разбивочных осей; - устроены подъездные пути, дороги и площадки для стоянок кранов; - закрыты стаканы фундаментов щитами для предохранения от загрязнения. Монтаж конструкций производят продольным методом. К монтажу колонн приступают только после подготовки дна стакана фундамента и инструментальной выверки его положения в плане и по вертикали. Каждую колонну следует осмотреть для выявления возможных дефектов. Монтажную высоту крана определяют по формуле: Hk=h1+ h2+ h3+ h4; м Где h1- отметка с которой устанавливают элемент, принимаем 3 м; h2- высота подъёма элемента над оп 3 опорой, принимаем 0,5 м; h3- высота монитруемого элемента; h4- высота захватного приспособления. Монтаж колонн выполняют при помощи пневмоколесного крана МКП-40. Подъём колонн в вертикальное положение производится из положения “на ребро” краном при помощи траверсы. Установку колонн в стаканы фундамента производят по рискам, нанесённым на колонны и фундаменты, с одновременной выверкой теодолитом вертикальности колонн по разбивочным осям. Проектные отметки опорных площадок колонн по высоте обеспечиваются установкой на дно стакана фундамента армобетонных подкладок, которые исключают необходимость устройства выравнивающего слоя из бетона и облегчают выверку колонн по вертикали. Подкладки размером 100х100 мм, толщиной 20 и 30мм из раствора марки 200 армированы сеткой с ячейками 100х100 мм из стальной проволоки диаметром 1мм. Отметки опорных площадок, а также дна стакана контролируют методом геометрического нивелирования. 14 Расстроповку установленных колонн производят только после их закрепления клиновыми вкладышами. Окончательную инструментальную выверку колонн производят в двух направлениях после установки ряда колонн. Затем производят замоноличивание стыков колонн с фундаментами. Перед замоноличиванием стыка колонн бетонной смесью, клиновые вкладыши закрывают кожухами, которые извлекают из стакана после уплотнения бетонной смеси и достижения бетоном в стыках 70 % проектной прочности. Подкрановые балки и подстропильные фермы монтируют либо самостоятельным потоком, либо (при комплексном методе) в едином потоке с работами по монтажу конструкций покрытия (ферм и плит покрытия). Монтаж стропильных ферм выполняют при помощи крана КС-8165, поперчным методом. До начала монтажа конструкций, колонны оснащают монтажными вертикальными лестницами с площадками, маршевыми лестницами для подъёма людей на покрытие, оснащают предохранительными оттяжками и канатами. Монтаж стропильных ферм производят с помощью траверс. Фермы устанавливают в проектное положение путём совмещения осевых рисок на их торцах с разбивочными осями на опорах колонн. Устойчивость первой фермы обеспечивается за счёт крепления её расчалками с одной стороны за монтажные петли фундаментов соседних колонн, а с другой - за монтажные якоря, роль которых выполняют или ж/б фундаментные блоки, или какие-либо другие массивные элементы. Устойчивость последующих ферм обеспечивается постановкой инвентарной распорки не ближе чем на 3м от опорного узла на колонне. Инвентарные распорки и расчалки крепятся к ферме до её подъёма. После проверки правильности положения ферм, их закрепляют в проектном положении приваркой закладных деталей двумя боковыми швами с последующим замоноличиванием стыков. Плиты покрытия должны монтироваться одновременно со стропильными фермами. Вслед за монтажом первой пары стропильных ферм и в дальнейшем вслед за монтажом очередной фермы следует производить монтаж связей и плит покрытия. Порядок укладки плит зависит от формы и конструкции здания: при бесфонарном покрытии в однопролетных зданиях – от одного края покрытия к другому; в пролетах, примыкающих к ранее смонтированным пролетам, – от смонтированного покрытия к свободному концу. Каждая плита приваривается к фермам не менее чем в трех точках. Монтаж плит покрытия производится с помощью траверсы краном КС-6165 поперечным методом. До начала монтажа плиты оснащаются временными ограждениями. Временное крепление первых двух монтируемых плит выполняют с помощью расчалок, за приставные инвентарные якоря и фундаменты. 15 Инвентарные распорки и расчалки снимают по мере укладки и приварки плит покрытия. Первую плиту приваривают в 4-х опорных узлах, последующие - не менее чем в 3-х. Крайние плиты оснащают инвентарными ограждениями. Монтаж конструкций покрытия выполняют одним циклом с монтажом стропильных ферм, с рабочим ходом крана поперек пролёта. Монтаж стеновых панелей ведётся краном МКП-40. При подъёме панелей в проектное положение используют траверсу. Монтаж стеновых панелей начинается после того, как смонтировано определённое количество плит покрытия, с условием расчёта времени монтажа таким образом, чтобы не обогнать поток монтажа плит покрытия. Панели стен опираются друг на друга. Установка их производится на цементно-песчаном растворе. Панели крепятся к каркасу гибкими связями при помощи сварки. Стыки панелей заделывают цементным раствором. Для герметизации используют искусственные упругие материалы, которые не допускают зазора между элементами и предотвращают проникновение холодного воздуха. 5.3 .Организация труда рабочих Началу строительно-монтажных работ предшествует подготовка проектно-сметной документации, организационно-техническая подготовка, заказы на оборудование, отведение территории под строительство. Следующим этапом является подготовка площадки под строительство и создание геодезической разбивочной сети. Затем проводят инженерную подготовку строительной площадки с целью создания условий для выполнения основных строительно-монтажных работ (электрификации, прокладки временных путей и др.). Возводят временные вспомогательные сооружения в соответствии с генеральным планом строительства. Машины и оборудование для монтажа конструкций, пути их передвижения перед началом работ проходят испытания согласно правилам Гостехнадзора. На основании испытаний и освидетельствования выдаётся разрешение на эксплуатацию. Работы по монтажу колонн выполняются посменно двумя монтажными звеньями, состоящими из пяти рабочих: Монтажники конструкций: 5р-1 (М1), 4р-1 (М2), 3р-2(М3, М4), 2р-1 (М5) (2 звена) Монтажники для заделки стыков: 4р-1 (М6), 3р-1 (М7) Машинист крана 6р-1 (Кр) 16 Работы по замоноличиванию стыков колонн с фундаментом выполняются звеном из двух рабочих (монтажников): 4р-1 (М6), 3р-1(М7). Монтажники М4 и М5 осматривают колонну, очищают от загрязнения и наплывов бетона на закладных деталях, срезают монтажные петли, и проверив геометрические размеры колонны, наносят осевые риски. Монтажники М1, М2, М3 очищают стакан фундамента, проверяют наличие отметок дна стакана, наносят осевые риски, укладывают армобетонные прокладки в соответствии с геометрическими размерами колонны для соответствия её проектной отметке. Машинист крана и монтажники М4, М5 стропят колонну с помощью захватных приспособле ний. По команде М4 машинист поднимает колонну. М4 и М5 приводят колонну в вертикальное положение, удерживают её от раскачивания. Кр опускает колонну в стакан, а М 2 и М3 устанавливают её, совмещая осевые риски колонны с рисками фундамента, закрепляют положение колонны в плане клиньями. Производят выверку колонны по вертикали двумя теодолитами и окончательное закрепление с помощью клиньев. По команде М4 Кр опускает стропы, М2 и М3 производят расстроповку колонны. Установив и выверив колонну, М1 - М5 переходят на следующий фундамент, а М6 и М7 замоноличивают стыки. При достижении бетоном 50 % проектной прочности, вынимают бетонные вкладыши и подают на следующее место монтажа. Монтаж стропильных ферм производится звеном из 5-х монтажников: 6р-1 (М1), 5р-1 (М2), 4р-1 (М3), 3р-1 (М4), 2р-1 (М5). М1, М2 и М3 проверяют размеры фермы, наносят осевые риски на опорных узлах. М 4 М5 очищает закладные детали. М1, М2 и М3 прикрепляют к монтажным петлям оттяжки для удержания фермы от раскачивания. При строповке фермы М1 , М2 и Кр наводят траверсу на монтажные петли. Затем по команде М1 начинают подъём. М1, М2 и М3 регулируют оттяжками её положение в пространстве. Затем устанавливают балку и, окончательно выверив, закрепляют в коньковом узле. Электросварку М1 и С1 начинают с закладных пластин балки и колонны с двух диагональных сторон. После выполнения 50 % монтажной сварки кран освобождается. Затем Кр отводит от смонтированной балки освобождённый захват. Распорку снимают после монтажа плит покрытия. Монтаж ведут звеном из 4-х монтажников: 4р-1 (М1), 3р-2 (М2), 2р-1(М3) Монтаж ведётся вместе с фермами. Перед подъёмом плиты снабжают инвентарным ограждением. 17 М1 замеряет расстояние между закладными деталями балок с тем, чтобы закладные детали на балках и плитах совпадали. При строповке М3 отводит рычаг предохранительной скобы и заводит крюк в строповочную петлю, затем за канат подтягивает вверх и ставит предохранительную скобу в основное положение. Укладку и выверку плиты производят М1, М2 и М3. Окончательная выверка производится визуально по рискам и промерам стальным метром. При электросварке М3 зачищает места сварки, М1 варит с ранее уложенного ряда плит и зачищает шов, М2 приваривает плиту в 2-х других точках. Монтаж ведётся звеном из 4-х монтажников: 5р-1 (М1), 4р-1 (М2), 3р-1 (М3), 2р-1 (М4) Монтаж начинается после того, как смонтировано определённое количество плит покрытия. М4 осматривает закладные детали, очищает их от наплыва бетона и ржавчины, затем подготавливают подмости к монтажу. М1 сигнализирует Кр опустить траверсу и закрепляют крюки в строповочных петлях. Затем М1 даёт сигнал Кр поднять плиту. М2 и М3 поднимаются на подмости, с которых устанавливают панели. М2 сваривает закладные детали колонн и панелей. М3 подаёт сигнал и отцепляет траверсу, которая опускается за следующей панелью. 5.4 .График выполнения работ График выполнения монтажных работ служит для того, чтобы показать в наглядной форме установленную на основе прогрессивной технологии целесообразную очередность выполнения рабочих процессов, их продолжительность и взаимную увязку во времени. Содержащиеся в графиках сведения об объемах работ, составе рабочих бригад, используемых машинах и механизмах позволяют выявить во времени потребность в трудовых и материально-технических ресурсах (рабочих, материалах, полуфабрикатах, деталях, машинах, механизмах, транспортных средствах и др.) График выполнения работ составлен с учетом требований: - применение прогрессивных методов производства работ; - высокий уровень механизации выполнения комплекса работ; - поточность работ. Выполнение указанных выше требований исходит из реальных возможностей, которыми располагает строительная организация – наличие тех или иных машин для производства работ, ожидаемое перевыполнение норм выработки бригадами или машинами, учет температуры и других погодно-климатических условий, влияющих на продолжительность, например, на сроки нарастания прочности бетона. 18 График составлен в следующей последовательности: - составлен перечень работ с соблюдением технологической последовательности их выполнения; - на основании рабочих чертежей определены объемы работ; - используя ЕНиР вычислены трудоемкость; - отдельные работы объединены в комплекс и найдены их суммарные трудоемкости; - рассчитаны параметры комплексного потока; количество захваток, число составляющих процессов, время технологических перерывов, численность рабочих, занятых на каждом процессе, и численность рабочих в пределах каждой квалификации. При планирование сменности работ учитывались следующие положения. Работы, при которых используются машины, выполняются в две смены, без применения машин – в одну смену. Затем определили продолжительность выполнения составляющих процессов и их совмещение между собой. Сроки выполнения составляющих процессов установлены из условния соблюдения строгой технологической последовательности, с учетом необходимости в максимально короткий срок предоставить фронт работ для выполнения последующих операций. Период готовности фронта работ иногда увеличивается из-за необходимости соблюдения технологических перерывов. (Монтаж подкрановых балок, ферм и др. вышележащих элементов нельзя начинать, прежде чем бетон в стыках колонн с фундаментом не достигнет 70% прочности). Для ускорения процесса набора прочности применяем электропрогрев стыка. 5.5 .Контроль качества строительно-монтажных работ Качество строительно-монтажных работ характеризуется степенью их соответствия требованиям проектов и СНиП. Любое отклонение от этих требований должно быть своевременно обнаружено и исправлено, чего можно добиться только при организации повседневного операционного контроля качества. Операционный контроль качества осуществляется прорабом и мастером с привлечением в необходимых случаях строительной лаборатории и геодезической службы. Основным документом при осуществлении операционного контроля являются схемы операционного контроля качества, которые содержат: - эскиз с выноской допускаемых отклонений и основных требований к качеству; - перечень подлежащих контролю операций с указанием, кто осуществляет контроль (прораб или мастер); - состав контроля (что проверяется); - способ контроля (как и чем проверяется); - время контроля (когда и как часто проверяется); 19 - указания о привлечении к проверке, данной операции строительной лаборатории, геодезической службы, указания о необходимости предъявления данной операции как скрытой работы. 5.6 .Мероприятия по технике безопасности Монтаж строительных конструкций выполняется в соответствии с проектом производства работ. Определяя способы монтажа отдельных элементов учитывают, что кран не должен переносить конструкции над монтажниками, должен быть удалён от ЛЭП, а краны с высокими стрелами должны быть обеспечены средствами грозозащиты в соответствии со СНиП – 12-04-2002 часть2. Все электрические машины, инструменты и оборудование должны быть заземлены. Сварку ведут, соблюдая меры пожарной безопасности, защищая или удаляя из зоны работ легковоспламеняющиеся конструкции и материалы. Машины, стропы, захваты, механизмы и другие приспособления, воспринимающие динамические нагрузки, должны периодически испытываться в соответствии со СНиП. Монтажные площадки снабжают перилами, а лестницы защитными ограждениями. Сварку стыков ПБ производят с помощью навешенной на колонне площадки, соблюдая меры предосторожности и пожарной безопасности. При выполнении работ, монтажник передвигается по подкрановой балке с помощью троса, закреплённого между двумя колоннами. Масса поднимаемого груза с учётом такелажных приспособлений и тары не должна превышать максимальной грузоподъёмности крана при данном вылете стрелы. При подъёме элементов с транспортных средств запрещается перемещать груз над кабиной водителя. К верхолазным работам допускаются лица не моложе 18 лет. Монтажники, имеющие стаж работы не менее 1 года и разряд ниже 3, к работе на высоте не допускаются. При горизонтальном перемещении груз должен быть поднят не менее чем на 0,5 м выше встречающихся на пути препятствий. При ветре более 10 - 12 м/сек работа кранов должна быть прекращена. Конструкции, перемещаемые краном, надо удерживать от раскачивания оттяжками. При подъёме элементов, устанавливаемых в горизонтальном положении, к обоим их концам прикрепляют парные оттяжки. 20 6. Выбор монтажных кранов 6.1 .Выбор кранов Для выбора оптимального варианта схемы «здание-кран» необходимо знать монтажные параметры возводимого здания: а) места установки элемента; б) размеры и массу сборного элемента; в) высоту установки элемента. H1 1м 0,5B hш h1 h2 h3 h4 H2 hп O B a Xo Lk Lш Рис. 6.1 Монтаж открытой конструкции. Определить эталонные параметры крана: 1. Минимальную длину стрелы; 2. Вылет стрелы и высоту подъёма крюка; 3. Грузоподъёмность, достаточную для подъёма сборного элемента. Выбрать из существующего парка краны, с параметрами близкими к эталонным. Произвести экономическое сравнение конкурирующих кранов по приведённым затратам и принять наиболее экономичный. При установке сборных элементов различают две схемы: – свободную, когда монтируются открытые конструкции; 21 – зависимую, когда монтируются закрытые конструкции. Открытые конструкции рационально монтировать при наименьшем вылете стрелы. Монтажную высоту определяют по формуле: H k h1 h2 h3 h4 где – h1 отметка (от уровня стоянки крана до опоры), на которую устанавливают элемент, м; h2 – высота подъёма элементов над опорой (0,5-1,0м),м; h3 – высота монтируемого элемента, м; h4 – расчётная высота захватного приспособления, м. Грузоподъёмность крана должна быть или превышать монтажную массу монтируемого элемента: Q=Qэл+Qстр, где Qэл – масса монтируемого элемента, т; Qстр – масса строповочной оснастки, т. Минимальная длина стрелы крана определяется по формуле: Lстр (Н 1 Н 2 )2 (а х0 )2 H1 = h1 + h2 + h3+1- hш, H2 = h4 + hп –1, где x0=аH1/H2 а =0,5в+1; hш - высота опорного шарнира стрелы. ( hш = 1,5м); hп – высота полиспастата ( в расчетах принимается равной 2 м) При а> H2 (закрытые конструкции), целесообразно выбирать монтажный кран с гуськом. Минимальная длина стрелы и максимальная длина гуська определяется из выражений: Lmin стр х0 H 1 x02 H 12 cos β H2 Lmax гус β arctg a 2 H 22 cos β Lпрол δ плиты 2(Lш х0 a) 22 Оптимальные размеры стрелы и гуська определяют из следующих выражений: Lоп спр (х0 1)2 (Н 1 Н 2 )2 cosβ а cosβ (а х0 Lш ) Lк сosβ 1м H1 0,5B hш h1 h2 h4 h3 hп O B H2 Lоп гус a Xo Lш Lпрол Lk β δ’ Рис. 6.2. Монтаж закрытых конструкций. Монтаж колонн Исходные данные: ~ ~ ~ ~ ~ ~ ~ ~ Требуемая грузоподъемность: Q=24,4 т; Требуемая высота подъема крюка: Нк=0+0,5+17,55+1,5=19,55 м; а=0,5·0,4+1=1,2 м; Н1=0+0,5+17,55+1-1,5=17,55м; Н2=1,9+2-1=2,9м; 1,2 17,55 Хо= 7,26 м 2,9 Вылет крюка: Вк=Хо+а=7,26+1,2= 8,46м; 1,2<2,9м → открытая конструкция; Длина стрелы: Lстр (17,55 2,9) 2 (1,2 7,26) 2 22 м; Выбираем: МКГ-25 и МКГ-16 23 Таблица 6.1 Параметры крана Эталонный кран КС-6165 СКГ-64А 1 2 3 4 Максимальная грузоподъемность крана на стреле, т 24,4 30 40 22 50 25 Максимальный вылет крюка стрелы, м 8,46 34 19,5 Максимальная высота подъема крюка стрелы, м 19,55 46 24,2 Длина стрелы, м Монтаж стеновых панелей Исходные данные: ~ Требуемая грузоподъемность: Q=6,2 т; ~ Требуемая высота подъема крюка: Нк=17,4+0,5+1,2+2,5=21,6м; ~ а=0,3·0,5+1=1,15 м; ~ Н1=17,4+0,5+1,2+1-1,5=18,6м; ~ Н2=2,5+2-1=3,5 м; ~ Хо= ~ Вылет крюка: Вк=6,11+1,15=7,26м; ~ 1,15<7,26 → открытая конструкция; ~ Длина стрелы: Lстр (17,4 3,5) 2 (1,15 6,11) 2 22 м; 1,15 18,6 6,11м; 3,5 Принимаем кран МКГ-16 Технические параметры выбранного крана Таблица 6.3 Параметры крана Эталонный кран 1 2 Максимальная грузоподъемность крана на стреле, т 6,2 3 20 Длина стрелы, м 22 25 Максимальный вылет крюка стрелы, м 7,26 23 Максимальная высота подъема крюка стрелы, м 21,6 24 МКГ-16 Монтаж стропильных ферм и плит покрытия: Исходные данные: 24 ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ ~ Требуемая грузоподъемность стрелы: Q=19,12 т; Требуемая грузоподъемность гуська: Q=5,95 т; Требуемая высота подъема крюка стрелы: Нкс=16,2+0,5+3,2+1=20,9 м; Требуемая высота подъема крюка гуська: Нкг=18,6+0,5+0,45+2,5=22,05 м; а=24·0,5+1=13 м; Н1=16,2+0,5+0,45+1-1,5=16,65 м; Н2=1+2-1=2 м; Хо=4,28 м; LШ + Х0 + а = 1,5 +4,28 + 13 =18,75 м 24 3 определим угол поворота стрелы: β=arctg 35°; 2 20,9 13 15,47 м; определим оптимальные размеры гуська: опт гус cos 35 ~ определим максимальные размеры гуська: max гус 132 2 2 15,20 м; cos 35 ~ определим минимальные размеры стрелы: Lmin стр 4,28 2 8,55 2 11,38 м; cos 35 ~ Вылет крюка стрелы: Вк= X 0 a 17,28 м; (4,28 1) 2 8,55 2 14,04 м; сos33 2 опт стр Оптимальная длина стрелы: L Технические параметры выбранного крана Таблица 6.4 Параметры крана Эталонный кран КС-6165 Максимальная грузоподъемность крана на стреле, т 19,12 76 Максимальная грузоподъемность крана на гуське, т 5,95 16 Длина стрелы, м 14,04 25 Длина гуська, м 15,47 Максимальный вылет крюка стрелы, м 17,28 20 20 Максимальный вылет крюка гуська, м Высота подъема крюка стрелы, м Высота подъема крюка гуська, м 15,65 20,9 22,05 31 23 39,5 6.2. Экономическое сравнение конкурирующих кранов (для кранов монтирующих колонны) Из существующего парка выбраны два крана. Экономическое сравнение конкурирующих монтажных кранов выполняют по приведённым затратам, определяем по следующим формулам: З1 С1 Е н K1 k1 , З2 С2 Е н K 2 k 2 , 25 где С1 и С 2 – себестоимость эксплуатации конкурирующих кранов за период выполнения строительно-монтажных работ; Ен – нормативный коэффициент эффективности ( Е н =0,15); K1 и K 2 – капитальные вложения, связанные с использованием конкурирующих кранов при выполнении строительно-монтажных работ; – k 1, 2 коэффициент учета норматива годовой прибыли (срока выполнения работ) конкурирующих кранов. Себестоимость эксплуатации за весь период использования конкурирующих кранов на монтаже рассчитывается по формуле: k нр Э Т , С1, 2 Е г Ф Эсм Т Ф 1 Тг 100 где Е – единовременные затраты (перевозка крана, монтаж и демонтаж, пробный пуск), руб.; Эг – годовые отчисления (амортизационные отчисления, капитальный ремонт), руб.; ТФ – число маш-см работы крана на монтаже конструкций ; Э см – сменные эксплуатационные расходы (текущий ремонт, стоимость энергии, смазочных и обтирочных материалов, зарплата машиниста крана), руб.; k нр – нормативные накладные расходы на строительно-монтажные работы в размере 18%. Тг – нормативное количество работы крана в году, ч. Коэффициент эффективности для конкурирующих кранов принимается в размере 0.15, т.е. 15% годовых. В связи с тем, что краны могут задерживаться во времени неодинаково, норматив корректируют с помощью коэффициента учета срока выполнения работ k i , который для i-го крана определяется из соотношения: k i Т Ф Bi Di , где – Bi и D i планируемое количество смен в сутки (2 смены) и рабочих дней в году при использовании i-го крана. Капитальные вложения по конкурирующим i-м кранам определяются по формуле: Ki Kи Ke Ko , где Kи – интервальная расчетная стоимость крана, руб.; Kе – единовременные затраты на дополнительные (комплектующие) эле26 менты основных фондов ( 0.20.3 K и ) Kо – стоимость оборотных средств, принимается в размере единовременных затрат, руб. Годовой экономический эффект определяется по формуле: Э гэ З1 З 2 t М , где tМ – срок выполнения строительно-монтажных работ, принимается на основе получения результатов k i , но в пределах t М >1, иначе будет завышена величина годового экономического эфекта. Исходные данные для расчета себестоимости маш-см работы монтажных кранов Таблица 6.2.1 Марка крана Инвентарная расчётная стоимость крана, Ки, руб Нормативное кол-во работы крана в году Тг, ч Годовые отчисления от стоимости крана Эг, руб Единовременные затраты Е, руб Эксплуатационные сменные расходы Эсм, руб/ч СКГ-63А 69800 2960 8369,0 1730,0 6,9 КС-6165 138400 2960 16594,0 2083,0 7,31 Т Ф 43,68 маш-см, Bi 2 , k нр =0,18 8369 43,68 С1 1730 6,9 43,68 1 0,18 2542,77 руб; 2960 16594 43,68 С 2 2083 7,31 43,68 1 0.18 3123,66 руб; 2960 k1 43,68 2 179,6 0,121; k 2 43,68 2 179,6 0,121; K1 69800 13960 1730 85490 руб; K 2 138400 27680 2083 168163 руб; З1 2542,77 0,15 85490 0,121 4094,41руб; З2 3123,66 0,15 168163 0,121 6173,81руб; 27 Годовой экономический эффект составил: Эгэ 6173,81 4094,41 1 2079,4 руб дн; Пересчёт на ТЕР 1 квартал 2017года Эгэ = 2079,4 1,58 45,12 = 148239,59 руб дн; Принимаем кран СКГ-63А. 28 7. Выбор транспортных средств Транспортирование конструкций в пределах монтажной зоны существенно влияет на экономическую эффективность монтажа. Поэтому важно правильно выбрать тип и рассчитать количество требуемых транспортных средств, наметить схемы их выезда из монтажной зоны, места стоянок кранов и транспортных средств, а так же обеспечить бесперебойную доставку конструкций к месту работы. При выборе транспортных средств исходят из массы и габаритов монтажных элементов, состояния дорог и т.п. Наибольшее применение в монтаже конструкций получил автомобильный транспорт. Доставка конструкций в монтажную зону производится тремя способами: а) россыпью с раскладкой вдоль фронта работ в соответствии с принятой последовательностью установки в проектное положение. Этот способ используется для транспортирования легких и мелких элементов, а также при предварительном укрупнении строительных конструкций; б) в зону действия крана, где их устанавливают непосредственно с транспортных средств монтаж «с колес». Этот наиболее эффективный способ применяют при монтаже тяжелых конструкций; в) челночным, при котором конструкции доставляют на сменяемых прицепах тягачами для монтажа «с колес» - это наиболее гибкий способ, позволяющий полнее использовать маневренность транспортных средств. Монтажные элементы в рабочую зону доставляют комплектами на каждый типовой монтажный участок в той последовательности, в какой их надо устанавливать в проектное положение, с интенсивностью, равной принятому темпу монтажного процесса. Количество транспортных средств определяют, исходя из объема конструкций, подлежащих перевозке, дальности транспортирования, грузоподъемности транспортных приборов и необходимости обеспечения бесперебойной работы монтажного крана. При доставке конструкций с разгрузкой их у места монтажа количество транспортных средств в смену определяют по формуле: N где Q сут П см n , Q сут - число элементов данного вида, монтируемых в течении суток; n - число смен работы в сутках; П см - сменная производительность транспортной единицы; П см 492 q К в , tц 29 здесь 492 - продолжительность смены, мин.; - число элементов перевозимых за 1 рейс, шт; q Кв - коэффициент использования машинного времени, К в 0,8 0,9 ; tц - продолжительность цикла одной автотранспортной единицы, мин. t ц t п 120 l / Vср t р t н здесь t п - время погрузки элементов на заводе, мин.; tр - время разгрузки доставленных сборных элементов на объекте; t н - время маневров на строительной площадке и при перестановке автотранспортных средств под погрузку на заводе, мин; l - расстояние от завода изготовителя до стройплощадки, км; Vср - средняя нормативная скорость движения транспортных средств, км/ч; В целях сохранности тяжеловесных несущих конструкций и деталей скорости движения автотранспортных средств не должны превышать средних нормативных скоростей , а именно: при работе за городом на дорогах первой группы (асфальтированных, бетонных) - 39 км/ч; на дорогах второй группы (булыжных, щебеночных, гравийных и грунтовых улучшенных) - 30 км/ч; на дорогах третьей группы (грунтовых, естественных) - 25 км/ч. При работе в городах: для автомобилей и тягачей грузоподъемностью до 7т не зависимо от дорожного покрытия - 21 км/ч, то же грузоподъемностью 7 т и выше - 19 км/ч. Qсут А ; где: А- количество элементов; с- количество дней требуемое для монтажа сос ответственных элементов ( из календарного графика) Фундаменты Qсут 47 / 2 23,5шт ; К в 0,9 ; q 3шт ; t п 18мин ; t п = t р t ц 18 120 15 / 19 18 15 145,74 мин ; П см 492 3 0,9 шт 23,5 ; N 9,11 2шт 145,74 см 9,11 2 Колонны Qсут 47 / 6 8шт ; К в 0,9 ; q 4шт ; t п 18мин ; t п = t р t ц 18 120 15 / 19 18 15 145,74 мин ; П см 492 4 0,9 шт 8 ; N 12,15 1шт 145,74 см 12,15 2 Плиты покрытия Qсут 168 / 5 34шт ; К в 0,9 ; q 4шт ; t п 18мин ; t п = t р 30 t ц 18 120 15 / 19 18 15 145,74 мин ; П см 492 4 0,9 шт 34 ; N 12,15 2шт 145,74 см 12,15 2 При монтаже конструкций непосредственно с транспортных средств их работа должна быть строго согласована с процессом монтажа. В этом случае потребность в автотранспортных средствах будет составлять: N T , TM где T - продолжительность транспортного цикла, ч; Т м - продолжительность монтажа элементов доставленных за один рейс, без одного (после подъема последнего элемента транспортная единица освобождается), ч. Продолжительность транспортного цикла определяется по формуле: T tп 2l Тм , Vср а при челночном способе завоза конструкций пол монтаж на прицепах - по формуле: T tз где 2l t пл , Vср t п - время погрузки, ч; Tм - время, необходимое на монтаж элементов (без одного), привезенных за один рейс, ч; l - расстояние от завода изготовителя до стройплощадки, км; Vср - средняя нормативная скорость движения транспортных средств, км/ч; t з и t пл - продолжительность смены прицепов на заводе и монтажной площадке равное примерно 0,2ч. 31 Фундаментные балки 6,0x0,26м; Q=1,6т: T 0,2 2 15 1,98 0,2 1,98ч ; Tм (8 1) 0,21 1,47ч ; N 1,3 1шт N п 1 2 3 19 1,47 Стеновые панели с размерами 1,2x6м; Q=2,4т: T 0,2 2 15 1,98 0,2 1,98ч ; Tм (3 1) 0,75 1,5ч ; N 1,32 1шт ; N п 1 2 3 19 1,5 Стеновые панели с размерами 1,8x6м; Q=3,6т: T 0,2 2 15 1,98 0,2 1,98ч ; Tм (2 1) 1 1ч ; N 1,98 2шт ; N п 2 2 4 19 1 Стеновые панели с размерами 1,2x12м; Q=4,1т: T 0,2 2 15 1,98 0,2 1,98ч ; Tм (2 1) 0,75 0,75ч ; N 2шт ; N п 1 2 3 19 0,75 Стеновые панели с размерами 1,8x12м; Q=6,2т: T 0,2 2 15 1,98 0,2 1,98ч ; Tм 1 1 1ч ; N 1,98 2шт ; N п N 2 19 1 Металлический оконный блок 1,8x6м; Q=0,4т: T 0,2 2 15 1,98 0,2 1,98ч ; Tм (22 1) 1,4 29,4ч ; N 0,67 1шт N п 1 2 3 19 29,4 При непрерывной работе тягача с прицепом , а при челночной схеме N п N т 2 , где N т - количество тягачей, шт.; N п - количество прицепов, шт. Выбранные транспортные средства для перевозки сборных железобетонных конструкций сводят в таблицу 7.1. Выбор транспортных средств Таблица 7.1 Наименование сборного элемента Марка Метод монтажа Масса, т Колонна КК-1 КС-1 КФ-1 СФ-1 С колёс 19,7 24 14,3 15,7 Стропильная ферма С колёс Кол-во эл-тов укладываемых в транспортные средства, шт 1 1 1 1 Характеристика транспортных средств Марка ГрузоКоэффиподъциент исёмпользованость ния по грузоподъёмности МАЗ-515Б Тонар-9746 26 МАЗ-515Б УПФ-2124 21 0,76 0,92 0,55 0,75 32 Плита покрытия ПП-1 15,7 3 ЗИЛ-130Б1 Тонар-613 9 0,83 СП-1 с раскладкой вдоль фронта работ челночный, с т.с Стеновая панель 2,4 3 9 0,8 СП-2 челночный, с т.с 3,6 2 9 0,8 СП-3 челночный, с т.с 4,1 2 9 0,91 СП-4 челночный, с т.с 6,2 1 9 0,69 ОК-1 челночный, с т.с 0,4 22 ЗИЛ 150 Б1 УПП-9М ЗИЛ 150 Б1 УПП-9М ЗИЛ 150 Б1 УПП-9М ЗИЛ 150 Б1 УПП-9М ЗИЛ 150 Б1 УПП-9М 9 0,97 ФС1.2.3 С колёс КрАЗ-258 ПЛ-1724 16,5 Фунд. Балки ФБ-1 челночный, с т.с 5,4 5,7 4,5 1,6 2 ФСТ 8 16,5 Покрановая Балки ПБ-1 челночный, с т.с 10,7 2 КрАЗ-258 ПЛ-1724 МАЗ-515Б Тонар-9746 0,65 0,69 0,55 0,87 26 0,82 Металический оконный блок 8. Технико-экономические показатели проекта К технико-экономическим показателям относят: К технико-экономическим показателям относят: а) продолжительность монтажа – 33,5 дней; б) общая трудоемкость монтажа – 315,74чел-смен; в) затраты времени работы крана на монтаж всего здания – 39,58 маш-см; г) удельная трудоемкость монтажа 1т конструкций 0,07 руб . д) себестоимость единицы монтажных работ – 3,05 руб./т. Удельная трудоемкость монтажа 1т конструкций определяется, как частное от деления общей трудоемкости, чел-смен., на общий объем работ: Т уд чел смен / V где V – общий объем монтажных работ, т Т уд 315,74 / 4463,3 0,07 33 Себестоимость монтажа одной тонны конструкций определяется по формуле: Се где Е – 1,08(Е С маш см Т) 1,5 З V единовременные затраты, не учтенные в плановой себестоимости машино-смен (затраты по перевозке, монтажу и демонтажу, крана, затраты на временные дороги для крана и др.); С маш см – себестоимость машино-смен каждого крана, входящего в комплект (сумма годовых затрат и текущих эксплуатационных расходов); 1,08 и 1,5 – коэффициенты накладных расходов соответственно на прямые затраты и на зарплату монтажников; Т – длительность работы каждого крана на объекте, исчисленная на полный объем работ, смен; З – сумма заработной платы бригады монтажников (без крановщиков); V – общий объем работ, т. Се 1,08 (1730 207,37 39,58) 1,5 1929,35 3,05 руб 4463,3 Пересчёт на ТЕР 1 квартал 2017года Эгэ = 3,05 1,58 45,12 = 217,43 руб / т; 34 9. Потребность в материально-технических ресурсах Определим необходимое количество бетона для заделки стыков колонны и фундамента. Расчет сведен в таблицу 9.1. Объем на один стык принимался в соответствии с [10] приложение 1. 9. Потребность в материально-технических ресурсах Определим необходимое количество бетона для заделки стыков колонны и фундамента. Расчет сведен в таблицу 9.1. Объем на один стык принимался в соответствии с [10] приложение 1. Расчет объема бетона в стыках колонны и фундамента Таблица 9.1 Наименование сборного элемента Колонна крайнего ряда Колонна среднего ряда Колонна фахверка Марка элемента Сечение колонн, мм КК-1 1400х600 24 КС-1 1900х600 12 КФ-1 1300х500 11 Объём бетона, м³ Кол-во элементов На один стык Всего 0,520 12,48 0,530 6,34 0,460 5,06 Итого: 23,88 Расход раствора и герметизирующих материалов при заделке стыков наружных стеновых панелей Таблица 9.2 Наименование Ед. материала изм Стеновая панель 6х1,8м Стеновая панель 12х1,2м Стеновая панель 12х1,8м Стеновая панель 12х1,2м колво на ед. всего колво на ед. всего колво на ед. всего колво на ед. всего Цементно-песчаный раствор м³ 80 0,035 2,8 4 0,035 0,14 96 0,065 6,24 48 0,0612 2,9376 Герметизирующие прокладки м 80 7,8 624 4 7,8 31,2 96 13,8 1324,8 48 3,2 153,6 Полиизобутиленовая мастика кг 80 5,45 436 4 5,45 21,8 96 9,67 928,32 48 9,24 443,52 35 Потребность в машинах, оборудовании, инструменте, инвентаре и приспособлениях Таблица 9.3 Наименование Тип Марка, ГОСТ Кол-во ТД-500 — 5 Теодолит Т-30 ГОСТ1456-89 2 Нивелир Н-3 ГОСТ1456-89 2 Пеньковые оттяжки — ТУ22-5076-81 14 Расчалки — ТУ22-5076-81 4 Мастерок — ГОСТ3620-76 5 Ящики для раствора — — 9 Кувалда КВ-7 ГОСТ140583 2 Кельма КБ ГОСТ9533-81 5 Лопата подборочная ЛП-24 ГОСТ3620-76 5 Монтажный ломик ЛМ-24 ГОСТ140583 10 — ТУ22-5076-81 4 ЗПКЗ ГОСТ7502-80 2 Щётка стальная — ОСТ17-830-80 14 Уровень гибкий — ТУ-25-11.760 2 Электросварочный аппарат Рейка-отвес Рулетка в закрытом корпусе 36 Заключение. Данный курсовой проект был направлен на освоение основных положений технологии монтажных работ. В частности мы овладели теоретическими навыками выполнения монтажных процессов, изучили правила организации труда и производства, применения средств механизации и монтажной оснастки. . В соответствии с выданным заданием были определены объемы строительно-монтажных работ, трудоемкость монтажа, а так же подбор грузозахватных приспособлений и транспортных средств. Графическая часть проекта и иллюстрации выполнены средствами программы AutoCAD. Применение машинной графики существенно повысило качество оформления и наглядность чертежей, а так же позволило сократить наше время. Основной целью курсового проекта являлось составление технологической карты и календарного плана производства строительно-монтажных работ. В технологической карте были разработаны основные схемы монтажа строительных конструкций, проходки монтажных кранов, места раскладки строительных конструкций, а так же кривые грузоподъемности кранов для определения привязки движения кранов к осям здания при монтаже и холостом ходе. В основу составления календарного плана производства работ был положен поточный метод организации строительного производства, основанный на равномерности и непрерывности загрузки рабочих, использование материально-технических ресурсов и выпуске строительной продукции. Организационно это достигается путем расчленения сложных процессов производства на составляющие процессы, разделение труда между исполнителями и регулирования производственного ритма. В результате применения поточного метода производства работ наиболее полно совмещаются строительные и монтажные процессы, повышаются мастерство и выработка рабочих, обеспечиваются высокие и устойчивые темпы строительства. Для осуществления поточного строительства объект разбивают на захватки. Весь комплекс строительно-монтажных работ расчленяют на циклы – повторяющи37 еся группы процессов. Бригады постоянного состава, специализированные по циклам работ выполняют эти работы последовательно на захватках, передвигаясь с одной на другую. Завершая цикл работ на очередной захватке, бригада подготовляет этим фронт для следующей по потоку бригады т.е. для следующего цикла работ, и сама в том же порядке обеспечивается подготовленным фронтом на каждой новой захватке. 38 Литература 1. ЕНиР. Сборник Е4. Монтаж сборных и устройство монолитных железобетонных конструкций. Вып. 1. Задания и промышленные сооружения /Госстрой СССР. М.: Стройиздат, 1987. 64с. 2. Панибратов Ю.П. и др. Экономические расчеты в курсовых и дипломных проектах. М.: Высш. шк., 1984. 175с. 3. ЕНиР. Сборник Е1. внутрипостроечные транспортные работы /Госстрой СССР. М.: Прейскурантиздат. 1987. 40с. 4. Хамзин С.К., Карасев А.К. Технология строительного производства. курсовое и дипломное проектирование: Учеб. пособие для строит. спец. вузов. М.: Высш. шк. 1989. 216с. 5. СНиП-12-04-2002 часть2 . Безопасность труда в строительстве/ Росстрой РФ, 2002. 352с. 6. СНиП II-2-80. Противопожарные нормы проектирования зданий и сооружений /Госстрой СССР. М.: Стройиздат, 1981. 14с. 8. Выбор стреловых самоходных монтажных кранов: Учеб. пособие /В.И. Соболев: Новочерк. политех. ин-т. Новочеркасск, 1990, 80с 7. ЕНиР. Сборник Е22. Сварочные работы. Вып. 1. Конструкции зданий и сооружений /Госстрой СССР. М.: 1990 г 8.Методические указания к выполнению курсового проекта «Монтаж сборных железобетонных конструкций промышленных зданий» / Новочерк. гос. техн. ун-т. 1994. 40 с. 39