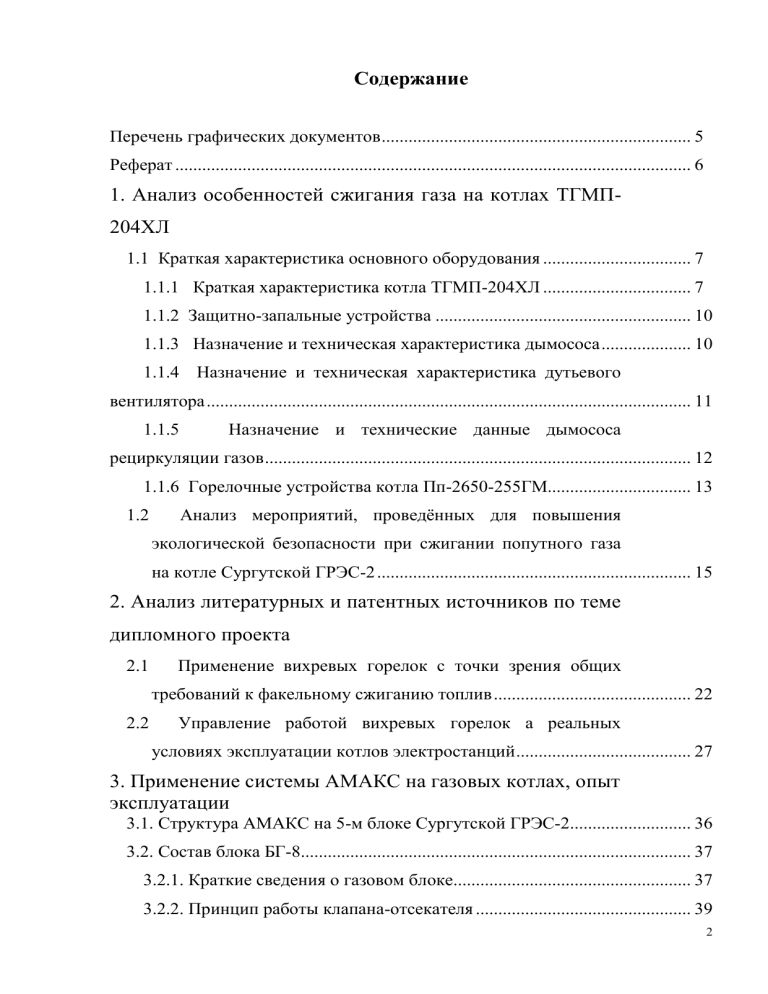

Содержание

Перечень графических документов ..................................................................... 5

Реферат ................................................................................................................... 6

1. Анализ особенностей сжигания газа на котлах ТГМП204ХЛ

1.1 Краткая характеристика основного оборудования ................................. 7

1.1.1 Краткая характеристика котла ТГМП-204ХЛ ................................. 7

1.1.2 Защитно-запальные устройства ......................................................... 10

1.1.3 Назначение и техническая характеристика дымососа .................... 10

1.1.4 Назначение и техническая характеристика дутьевого

вентилятора ............................................................................................................ 11

1.1.5

Назначение и технические данные дымососа

рециркуляции газов ............................................................................................... 12

1.1.6 Горелочные устройства котла Пп-2650-255ГМ................................ 13

1.2

Анализ мероприятий, проведённых для повышения

экологической безопасности при сжигании попутного газа

на котле Сургутской ГРЭС-2 ...................................................................... 15

2. Анализ литературных и патентных источников по теме

дипломного проекта

2.1

Применение вихревых горелок с точки зрения общих

требований к факельному сжиганию топлив ............................................ 22

2.2

Управление работой вихревых горелок а реальных

условиях эксплуатации котлов электростанций ....................................... 27

3. Применение системы АМАКС на газовых котлах, опыт

эксплуатации

3.1. Структура АМАКС на 5-м блоке Сургутской ГРЭС-2........................... 36

3.2. Состав блока БГ-8....................................................................................... 37

3.2.1. Краткие сведения о газовом блоке..................................................... 37

3.2.2. Принцип работы клапана-отсекателя ................................................ 39

2

3.2.3. Принцип управления клапанами газового блока ............................. 39

3.3. Перечень технологических защит, осуществляемых при

розжиге и работе горелки............................................................................ 41

3.4. Перечень блокировок, осуществляемых при розжиге

горелок .......................................................................................................... 41

3.5. Система управления ................................................................................... 42

3.6. Защита горелок ........................................................................................... 43

3.7. Растопка котла на газе................................................................................ 44

3.7.1. Подготовительные операции .............................................................. 44

3.7.2. Включение горелок.............................................................................. 45

3.7.3.

Включение

горелок

в

дистанционном

режиме

управления ............................................................................................................. 45

3.8. Работа котла на газе ................................................................................... 47

3.9. Особенности работы клапана в режиме плановых останов

котла .............................................................................................................. 47

3.10. Техническое обслуживание, меры безопасности .................................. 47

4. Рекомендации по реконструкции и улучшению работы

системы АМАКС

4.1. Определение потерь давления в газопроводе.......................................... 49

4.2. Анализ схема газоснабжение котла до реконструкции .......................... 58

4.3. Анализ схемы газоснабжения котла после реконструкции ................... 63

4.4. Выводы ........................................................................................................ 67

4.5. Рекомендации.............................................................................................. 69

5. Расчет экономического эффекта от реконструкции

горелочных устройств

5.1. Введение ...................................................................................................... 72

5.2. Расчет экономии топлива .......................................................................... 72

5.3. Расчет снижения платежей за выбросы NOx........................................... 73

5.4. Расчет простого периода окупаемости ..................................................... 74

5.5. Расчет дисконтированного периода окупаемости .................................. 75

6. Безопасность жизнедеятельности

3

6.1. Введение ...................................................................................................... 77

6.2. Безопасность проекта ................................................................................. 77

6.2.1. Состояние воздуха рабочей зоны ....................................................... 78

6.2.2. Освещенность....................................................................................... 79

6.2.3. Уровни шума ........................................................................................ 80

6.2.4. Уровни вибрации ................................................................................. 80

6.2.5. Электробезопасность........................................................................... 81

6.2.6. Расчет заземления ................................................................................ 82

6.2.7. Энергетические воздействия .............................................................. 83

6.2.8. Эргономичность рабочего места ........................................................ 84

6.2.9. Экологичность...................................................................................... 85

6.2.10. Категория опасности предприятия .................................................. 85

6.3. Чрезвычайные ситуации ............................................................................ 86

6.3.1.

Возможные чрезвычайные ситуации техногенного и

природного характера на данном рабочем месте .............................................. 87

6.3.2. Структура органов ГО и ЧС организации ......................................... 87

6.3.3. Пожарная безопасность...................................................................... 87

6.4. Выводы ........................................................................................................ 88

7. Природопользование и охрана окружающей среды ......................89

7.1. Выбросы загрязняющих веществ в атмосферу ....................................... 90

10.2 Водопотребление ....................................................................................... 91

Библиографический список ..................................................................92

4

Перечень графических документов

№

Кодовое обозначение

Формат

1

140 101 000 042 001

А1

2

140 101 000 042 002

А1

140 101 000 042 003

А1

140 101 000 042 004

А1

140 101 000 042 005

А1

Схема

трубопроводов

пара

и

мазутопроводов в пределах котла

Схема газопроводов в пределах котла

140 101 000 042 006

А1

140 101 000 042 007

А1

Схема

включения

«АМАКС»

140 101 000 042 008

А1

3

4

5

6

7

8

Название чертежа

Продольный разрез котла ТГМП204ХЛ

Поперечный разрез котла ТГМП204ХЛ

Горелка газомазутная

аппаратуры

5

Реферат

Соколенко Сергей , гр.Т-53012

Разработка

мероприятий

улучшения

топочного

процесса

на

котлах

ТГМП204ХЛ Сургутской ГРЭС-2

Руководитель: Потапов В.Н.

Екатеринбург, 2008г.

Пояснительная записка – стр 94, Графическая часть - 8л.

На базе результатов многолетних наладочных работ на котлоагрегатах

ТГМП-204ХЛ Сургутской ГРЭС-2 и новейшего зарубежного опыта

предложен вариант реконструкции горелочных устройств на базе уже

существующих и установленных на Сургутской ГРЭС-2. А так же вариант

реконструкции топочной камеры котла ТГМП-204хл, в соответствии с уже

имеющейся системой размещения горелочных устройств, при условии

минимизации

затрат.

С

целью

достижения

в

последствии

уровня

экологической безопасности сжигания газа в соответствии с новыми

отечественными

удельными

нормативами,

новыми

стандартами

ЕС

(Европейского Союза) и рекордными показателями сжигания газа на

немецких и американских газовых энергоблоков постройки 70-х - 80-х годов

XX века.

6

1. Анализ особенностей сжигания газа на котлах ТГМП204ХЛ

1.1. Краткая характеристика основного оборудования

1.1.1. Краткая характеристика котла ТГМП-204ХЛ

Номинальная производительность по первичному пару

2650 т/ч

Давление перегретого пара на выходе из котла

255 кг/см

Температура перегретого пара

Расход пара промперегрева

Температура пара промперегрева на выходе

Давление пара промперегрева на выходе

Температура питательной воды

545 °С

2180 т/ч

542 °С

36,5 кг/см

274 °С

7

КПД брутто котла

94,65 %

Теплонапряжение топочного объема

840,9 кДж/м3 час

Расчетный коэффициент избытка воздуха в топке

1,05

Расчетный коэффициент избытка воздуха в топке

при ступенчатом сжигании

1,07

Расчетный коэффициент избытка воздуха за котлом

1,25

Расчетный коэффициент избытка воздуха за котлом

при ступенчатом сжигании

1,27

Доля рециркуляции газов в топку

0,2

Расчетная температура уходящих газов

131 °С

Температура холодного воздуха на входе в РВП

>10°С

Объем топочной камеры

8850 м3

Температура газов за поворотной камерой

673 °С

Температура среды за экранами конвективной шахты

(до ВЗ)

403 °С

Часовой расход природного газа

209000 м3/ч

Водяной объем до ВЗ

237 м3

заВЗ

87 м3

Водяной объем промперегревателя

408 м3

Прямоточный котел ТГМП-204 ХЛ предназначен для получения пара

сверхкритического давления при сжигании природного газа и работы в блоке

с одновальной конденсационной турбиной ЛМЗ К-800-240-5.

Котел имеет П-образную компоновку и состоит из топочной камеры и

опускного

газохода,

поворотным газоходом,

соединенных

двух

в

верхней

отдельно

части

стоящих

горизонтальным

регенеративных

вращающихся воздухоподогревателей типа СХП 32/1850 диаметром ротора

14 м.

8

В опускном газоходе размещены последовательно по ходу газов первая

(входная) ступень пароперегревателя низкого давления, а также водяной

экономайзер.

Топочная камера оснащена 36 горелками, размещенными в три яруса на

фронтовой и задней стенах топки на отметках 12,9; 15,9; 18,9 м. Отметка

обслуживания котельного цеха 11,4 м.

Котел предназначен для работы на уравновешенной тяге и оснащен

двумя дутьевыми вентиляторами типа ВДН-36х2 Э и двумя дымососами

ДОД-43-500 ГМ.

Для регулирования температуры перегретого пара, снижения тепловых

потоков в нижней радиационной части, уменьшения окислов азота

установлены два дымососа рециркуляции ГД-26х2-1, забирающих дымовые

газы за конвективной шахтой и подающих их в горелки котла. Основным и

резервным топливом для котла является попутный газ, имеющий следующие

характеристики

метан СН4 65,2;

бутан

пропан

изо-бутан 3,34

13,96

6,9

С3Н8 .

этан С2Н6 8.24

изо-пентан 1,08

азот

пентан

N2

1,44

гексан

0,86

0,5

состава в % объема:

Теплотворная способность - QHP 35300 кДж (8431 ккал/кг);

Газ бесцветен и неодорирован. Пределы взрываемости: НПВ - 3,8 % об; ВПВ

- 17,3% об.

Аварийным топливом является мазут.

9

1.1.2. Защитно-запальные устройства

Для розжига горелок завод изготовитель котла поставил запальнозащитные устройства ЗЗУ-И с контролем наличия факела каждой горелки

ионизационными датчиками. Ввиду неудовлетворительной их работы, после

согласования с заводом-изготовителем котла и УралТЭПом было принято

техрешение оснастить нижний ярус горелок устройствами запальными ЗСУП -запально-сигнализирующее устройство - пневматическое.

Растопочными считаются горелки нижнего яруса - горелки 1,3,5- фронт

котла; 8, 10, 12 - тыл котла.

Устройство запальное с селективным контролем факела растопочных

горелок 1,3,5,8,10,12 и основных горелок 2,4,6,7,9,11 нижнего яруса котла

предназначены для обеспечения дистанционного розжига запальника с

местного щита, а также контроля о наличии (отсутствии) факела запальника.

Контроль основного факела растопочных горелок осуществляется

приборами: УВС-022 (датчик - лампа ИФ-1).

1.1.3. Назначение и техническая характеристика дымососа

Дымосос осевой, двухступенчатый типа ДОД-43-500 ГМ предназначен для

отсоса дымовых газов из котла.

Техническая характеристика дымососа:

Производительность на входе в дымосос

-1810x10 мЗ/час.

Полное давление

-629 кгс/м2

Потребляемая мощность

-3750 кВ

Максимальный КПД

-82,5%

Диаметр рабочего колеса

-4320 мм

Частота вращения не более

-500 об/мин

Направление вращения, если против часовой стрелки

смотреть со стороны эл. двигателя

Температура газов перед дымососом не более

(левое)

200 С

Дымосос состоит из следующих сборных единиц:

10

карман всасывающий;

обтекатель всасывающего кармана;

корпус;

направляющий аппарат;

ходовая часть;

рабочее колесо;

диффузор;

установка вентилятора охлаждения.

1.1.4. Назначение и техническая характеристика дутьевого вентилятора

Вентилятор ВДН-36х2-э предназначен для подачи

воздуха

в

топку

котельного агрегата. Технические данные:

-

вентилятор ВДН-36х2-Э - центробежная машина

двухстороннего

всасывания.

- диаметр крыльчатки

- максимальная частота вращения ротора

- 3600 мм;

-750 об/мин (вторая

скорость);

- максимальная частота вращения ротора

- 600 об/мин (первая

скорость);

- максимальная температура подшипников

- 60 град. С;

- минимальная температура воздуха на входе в вентилятор - минус 30 град.С.

- коэффициент полезного действия %

- производительность на 2-й скорости м3/ч

- 86

- 1 380 000

- полное давление при температуре воздуха

на входе 30 ° С Па(кг/м2)

-потребляемая мощность Квт (1/2 скорость)

- 8000 (820)

- 2000/4000.

11

Другие режимы должны обеспечиваться регулированием направляющих

аппаратов в соответствии с характеристикой вентилятора и переходом на

пониженную частоту вращения

600 об/мин.

Вентилятор состоит из следующих сборочных единиц.

- крыльчатка;

- улитка;

- ходовая часть;

- направляющих аппаратов;

- всасывающих карманов;

- привода направляющих аппаратов;

- маслостанции.

Вентилятор изготовляется правого или левого вращения. Первым

считается вращение крыльчатки по часовой стрелке, если смотреть со

стороны привода, соответственно левым - против часовой стрелки.

Направление вращения указывается стрелкой на крыльчатке и улитке.

1.1.5. Назначение и технические данные дымососа рециркуляции газов

Дымосос

центробежный

двухстороннего

всасывания

ГД-

26х2-1 предназначен для рециркуляции дымовых газов газомазутных котлов.

Привод дымососа

осуществляется

от

асинхронного

короткозамкнутого электродвигателя типа ДА 302-1779-6

1250 кВт, 995

об/мин, 6000В.

Техническая характеристика:

Диаметр рабочего колеса

- 2600 мм

Частота вращения ротора не более

- 1000 об/мин.

Температура газов перед дымососом не более

- 400 °С

Производительность на всасывании

- 640x10 мЗ/час.

Полное давление

- 488 кгс/м2

12

Максимальный КПД

- 83%

В дымосос рециркуляции газов входят следующие сборочные единицы:

- улитка;

- всасывающий карман а) правый

б) левый

- направляющий аппарат;

- ходовая часть;

- рабочее колесо.

1.1.6. Горелочные устройства котла ПП-2650-255 ГМ

Горелочные устройства представлены 36 газомазутными горелками,

расположенными в три яруса на фронтовой и задней стенке топки. Для

установки газомазутных горелок на отметках 12900, 15900, 18900 мм в

пакетах НРЧ выполнены разводы труб. Расстояние между осями горелок

одного яруса -2576 мм, расстояние от крайних горелок до боковых стен 3825 , от пода до нижнего яруса - 3600 мм.

Производительность горелки - 5,54 тыс. м3 природного газа или 5,2 т/ч

мазута. Равномерная раздача воздуха по горелкам обеспечивается за счет

больших размеров воздушных коробов, общих для всех горелок одной стены

топки. Отдельно имеется короб для ввода в горелку дымовых газов

рециркуляции. Потоки воздуха завихряются тангенциальным лопаточным

аппаратом.

Газы рециркуляции вводятся в топку прямотоком и смешиваются с

расходящимся под углом периферийным воздухом. Природный газ вводится

в горелку по центральному каналу.

По оси каждой горелки устанавливается запально - защитное устройство

и мазутная форсунка "Титан - М". Номинальное давление мазута 3,4 МПа 35 атм. При этом давлении производительность форсунки составляет 5,2 т/ч.

13

Горелки жестко установлены в общем горелочном коробе, состоящем из трех

секций

для

подачи

"внутреннего",

периферийного

воздуха

и

газов рециркуляции. На входе в канал внутреннего воздуха установлен

тангенциальный закручивающий регистр, состоящий из 18 лопаток, которые

закреплены неподвижно с углом наклона 60°.

В центральном канале каждой грелки первого яруса установлена труба

диаметром 76 мм для датчика пламени. Внешняя труба канала "внутреннего

воздуха" (диаметром 675 мм и толщиной стенки 10 мм) образует с трубой

(диаметром 940 мм и толщиной стенки 10 мм) кольцевой канал

"периферийного" воздуха также установлен тангенциальный регистр,

состоящий из 24 лопаток, установленных с углом наклона 30°. Для

реконструированной горелки угол наклона лопаток в этом канале 60°. Канал

газов рециркуляции не имеет регистра.

Сечение внутреннего кольцевого канала - 0,3077 м2, сечение канала

рециркуляции - 0,3000 м2.

Наконечники каналов воздуха и газов рециркуляции изготовлены из

жаропрочной стали 20Х23М18 ГОСТ 5632-72. На номинальном режиме

работы котла воздух и газы рециркуляции имеют следующие скорости

истечений через горелки.

Воздух «центральный»

- 60,5 м/с

Воздух «периферийный»

- 70,5 м/с

Газы рециркуляции

- 26 м/с

Экраны топки и амбразуры горелок имеют отличную от горелочного

короба величину температурных перемещений, поэтому ось горелки

совпадает с осью амбразуры только при номинальной нагрузке котла.

Подача природного газа осуществляется по каналу образованному

центральной трубой и трубой внутреннего воздушного канала.

14

1.2. Анализ мероприятий, проведенных для повышения экологической

безопасности при сжигании попутного газа на котле Сургутской ГРЭС-2

Паровые котлы ТГМП-204 энергоблоков мощностью 800 МВт были

введены в эксплуатацию на Запорожской и Углегорской ГРЭС в 1975 г.

Котлы оснащены 36 вихревыми горелками производительностью по мазуту

5,2 т/ч, расположенными симметрично в три яруса на фронтовой и задней

стенках топки. Подвод воздуха к горелкам осуществляется из общих

коробов.

Рисунок. 1.2.1. Зависимость концентрации оксидов азота в дымовых газах

котла от нагрузки при оптимальных коэффициенте избытка воздуха и

доле рециркуляции дымовых газов.

Значения Nox приведены к а=1,4 (О2=6%)

15

Расход перегретого пара (Дпе.ист), т/ч

Рисунок. 1.2.2. Зависимость концентрации NOx от доли рециркуляции

дымовых газов.

16

Доля рециркуляции дымовых газов, r %

Но от двухъярусного сжигания отказались, и вот уже пять лет, станция

работает на всех 36 горелках. Результатов, к сожалению, на станции нет, хотя

тепловые испытания проводились УралОРГРЭС в 1998г. Выбросы NOx

находятся на уровне 250 мг/нм3 при полном отсутствии СО.

Т.о. можно сделать вывод, что в течение 20 лет освоения и наладки

режимов горения на котлах ТГМП-204ХЛ Сургутской ГРЭС-2 и 10 лет

эксплуатации

такого

же

котлоагрегата

на

Сургутской

ГРЭС-2

продемонстрировали высокую эффективность и высокий уровень освоения.

Уровень экологической безопасности увеличился практически в 4-5 раз (с

1000 мг/нм по NOx и с 300 мг/нм по СО). Полученный уровень организации

горения, достигнутый практически без снижения КПД котлоагрегата, можно

17

считать выдающимся и предельным для той схемы, которая сейчас

используется.

В то время, как показывают проведенные испытания, топочные системы

котлоагрегата ТГМП-204ХЛ имеют существенные резервы для дальнейшего

увеличения экологической безопасности без ухудшения экономических

показателей. Причем совершенно очевидно, что можно достичь уровня

экологической безопасности при сжигании ,газа в камерных топках,

действующего во многих странах Европейского Союза (ЕС) (не выше 100

мг/нм3 NOx при ос=1,17или Ог= 3%, при практически полном отсутствии СО

-не выше 100 и даже 50 мг/нм при тех же а ). Но для этого необходимо будет

неизбежно вмешаться в существующую схему сжигания газа, основываясь не

только на традиционных способах снижения концентрации NOx: снижение

температуры горения и снижение общего коэффициента избытка воздуха.

Естественно необходимо будет использовать более сложное представление о

подавлении NOx и отражающие их схемы. Такое убеждение базируется на

следующих фактах:

1)

снижение нагрузки блока ниже 85-87% уменьшает концентрацию

NOx до 100-110 мг/нм3 без увеличения концентрации СО и без применения

каких-либо других средств, т.е. достижение стандартов европейских

стран

по

удельным

выбросам

NOx

одним

лишь

снижением

теплонапряжения сечений топки в области горелок на 15%.

2)

использование существующей, хорошо отлаженной, простейшей

схемы двух стадийного сжигания с простым отключением газа на верхнем

ярусе горелок, увеличение существующих объёмов газов рециркуляции-с 58% до 15-18% позволит снизить удельные выбросы NOx ниже стандартов

европейских стран без увеличения выбросов СО даже на номинальной

нагрузке.

3) существующая стандартная схема подачи газов рециркуляции [2]

является самой неэффективной (см. главу №3) и простое изменение схемы

ввода газов рециркуляции даже без увеличения её доли без изменения а

18

может дать дополнительное снижение NOx от двух до трёх раз по сравнению

с существующим уровнем, т.е. также до уровня 80-110 мг/нм3.

Совершенно очевидно, что комбинация всех трёх перечисленных выше

возможностей могла бы дать гарантию работы котлоагрегата ТГМП-204ХЛ

энергоблока 800 МВт на попутном газе с удельными выбросами NOx ниже

100 мг/нм3 (приведенное к а=1,17 и, тем более при а=1,4 по отечественному

стандарту) при любых нагрузках энергоблока без увеличения потерь от

химического недожога — q3.

Конечно существуют и другие приемы снижения выбросов NOx,

применение которых требует радикального вмешательства в режимы

горения. Сюда можно отнести:

1)

Сброс части воздуха мимо горелок при гарантии их полного и

эффективного

перемешивания

с топочными

газами

в

зоне

их

достаточно высоких температур (чуть более 1000°С).

2)

Настроить схему по пункту 1

с полным сжиганием топлива в

восстановительной атмосфере и выдержке этой атмосферы в топке при

высоких температурах по рекомендации разных авторов от 0,2-0,3 до 0,4-0,6

секунды.

3)

Замена

горелок

на

нестандартные

конструкции,

обеспечивающими радикальное вмешательство в процессы перемешивания

внутри объёмов

позонной

атмосферы

горящих

настройкой

в

индивидуальных

избытков

отдельных

воздуха

зонах

этих

факелов

(а<1)

и

факелов

этих

горелок

с

восстановительной

по

специально

разработанным схемам.

Внедрение этих более радикальных мер в полном объёме в условиях

отечественной энергетики в настоящее время невозможно по экономическим,

юридическим и организационным причинам.

Однако отдельные элементы этого перечня на наш взгляд можно

использовать и на существующем котлоагрегате ТГМП-204ХЛ Сургутской

ГРЭС-2.

19

Далее будет приложен эскизный проект одного из возможных вариантов

использования части этих мер для приведения котлоагрегата Сургутской

ГРЭС-2 до высшего европейского уровня экологической безопасности при

сжигании попутного или природного газа.

Подача воздуха в топку и транспорт газов по газоходам котлоагрегата

осуществляется двумя высоконапорными дутьевыми вентиляторами типа

ВДН-36×2Э. Производительность каждого вентилятора с запасом 10 % 1495*103 м3/ч, развиваемый напор с запасом 20 % при температуре

всасываемого воздуха 30 С – 111,27 Мпа. Производительность и напор,

создаваемый вентилятором, регулируется трубопроводом, максимальное

число оборотов вентилятора – 920 об/мин.

В напорных коробах вентиляторов размером 11000×3500 мм каждый

установлены

калориферы

типа

СО-110,

в

которых

осуществляется

предварительный подогрев воздуха. В зимний период эксплуатации для

обеспечения необходимого подогрева холодного воздуха, поступающего в

воздухоподогреватель, дополнительно включается в работу линия 1200 мм

рециркуляции горячего воздуха. На каждом подогревательном воздуховоде

установлены: отключающая заглушка и два плотных клапана размером

5500×2500 мм на линии рециркуляции горячего воздуха установлен клапан

1200 мм.

После регенеративных подогревателей горячий воздух поступает в два

общих воздухопровода 6000 мм по которым воздух направляется к общему

коробу горелок. На воздухопроводах

горячего

воздуха за каждым

воздухоподогревателем установлены 4 плотных клапана размером 4300×2500

мм, между двумя воздухопроводами горячего воздуха выполнена перемычка

размером 5100×350 мм, перед общим коробом горелок на воздухопроводе

установлено измерительное устройство. На общих воздухопроводах по 12-ти

воздухопроводам размером 2400×1800 мм воздух поступает к горелкам, на

которых к каждой горелке установлено измерительное устройство, плотный

20

клапан размером 2400×1800 мм и перед горелкой воздухопровод разделяется

на три канала.

Из перемычки между воздухопроводами горячего воздуха выполнены

два воздухопровода с установленными на них клапанами 800 мм на

охлаждение “шатра”, воздухопровод с клапаном 800 мм на уплотнение

“шатра”, из этого воздухопровода выполнены два воздухопровода, подающие

воздух на уплотнение разъмов экранов. Отвод горячего воздуха от “шатра”

производится

в

газоходы

за

воздухоподогревателем,

на

отводящих

воздухопроводах установлены плотные клапаны 200 мм. Для продувки

“шатра” в атмосферу выполнены два воздухопровода 1000 мм.

Дымовые газы из конвективной шахты двумя газоходами размером

9000×4200 мм поступают в регенеративные воздухоподогреватели. Перед

каждым воздухоподогревателем установлены 4 плотных клапана 4300×2500

мм. Между двумя газоходами выполнена перемычка. После РВП дымовые

газы двумя газоходами размером 5200×5500 мм направляются в дымовую

трубу (при работе котла под наддувом). На каждом газоходе установлены

плотные клапана, а также дымососы типа ДОД-43, до и после которых

установлены отключающие заглушки.

Для возможности понижения величины максимальных тепловых потоков

в зоне горения, выравнивания температурного поля и снижения температуры

на выходе из топки, а также для регулирования температуры вторичного пара

предусматривается рециркуляция дымовых газов. Дымовые газы забираются

из газоходов за конвективной шахтой двумя дымососами рециркуляции типа

ГД 26×2. Производительность каждого дымососа с запасом 10 % 600×103

м3/ч, частота вращения – 955 об/мин. На нагнетательных газоходах

установлены клапаны размером 3300×2700 мм. Нагнетательные газоходы

дымососов рециркуляции выполнены размером 2700×2400 мм. Между

воздухопроводами подачи горячего воздуха к группе горелок и газоходам

подачи газов рециркуляции вверх топочной камеры выполнена перемычка с

двумя плотными клапанами размером 2400×1800 мм.

21

2. Анализ литературных и патентных источников по теме

дипломного проекта

2.1.

Применение

вихревых

горелок

с

точки

зрения

общих

требований к факельному сжиганию топлив

Вихревые горелки, как устройства для организации факельного сжигания

топлива широко распространены в разных отраслях, особенно в энергетике.

Правильный выбор и хорошая настройка горелок обеспечивают устойчивое

воспламенение и полное выгорание топлива в факеле с минимально

возможными концентрациями токсичных веществ в продуктах сгорания.

Первые удачные конструкции вихревых горелок были разработаны еще в

начале XX века. Закрутка воздуха в них применялась для стабилизации

горения и сокращения длины их факелов. Аэродинамические схемы этих

горелок и основы их конструктивной реализации для сжигания многих

топлив были отработаны к тридцатым годам. Одновременно было

установлено, что закрутка воздушных потоков на вихревых горелках, по

сравнению с прямоточными горелками, вызывала заметную турбулизацию

этих потоков и, как следствие, - интенсификацию большинства процессов,

идущих в формируемых горелками горящих факелах. Поэтому вихревые

горелки первоначально чаще всего называли турбулентными.

Эти

преимущества

вихревых

или

турбулентных

горелок

при

обеспечении надежного экономичного сжигание топлив широкого спектра

теплотехнических характеристик в коротких мощных факелах десятилетиями

соответствовало главной тенденции развития энергетики - наращиванию

единичной

мощности

энергетических

установок

с

вовлечением

в

коммерческое использование самых разных ископаемых энергетических

ресурсов. Эта тенденция в энергетике всех развитых стран сохранялась до

начала семидесятых годов, а в отечественной энергетике - до девяностых.

22

Рисунок 2.1.1. Турбулентная горелка Пибоди - Торонто

Рисунок 2.1.2. Пылеугольная горелка Babcock & Wilcox. а) - исходная

конструкция; б) - модификация ЦКТИ и ОРГРЭС.

23

а)

б)

Рисунок 2.1.3.Турбулентная горелка Розенкранца. а) - исходная конструкция;

б) - отечественная модификация горелки.

24

Широкое коммерческое освоение сжигания природного газа и мазута, а

также твердых топлив с новыми или нестабильными свойствами, выявило

фундаментальное

преимущество

вихревых

горелок

возможность

-

технологически простого и эффективного управления топочным процессом с

воздействием на теплообмен почти по всему газовому тракту котла. Это

оказалось необходимым в ходе освоения промежуточного перегрева пара и

при переходе на блочные схемы тепловых электрических станций (ТЭС).

Поэтому, начиная с тридцатых годов, мы видим на многих котлах горелки с

регулируемыми воздушными регистрами: улитки с поворотными шиберами

во входных патрубках и лопаточные регистры с тангенциальным или с

аксиально — тангенциальными (в соответствии с распространенной

терминологией ряда отечественных авторов) лопатками

с органами

изменения и фиксации углов поворота лопаток в регистрах.

В шестидесятые и семидесятые годы, появились более совершенные

горелки

с

регулируемыми

регистрами

лопаточного

типа,

а

также

многоканальные вихревые и так называемые прямоточно-вихревые горелки с

нерегулируемыми регистрами различных модификаций.

Последнее

направление,

некоторое время

было

характерно

для

энергетики США, но почти исключительное распространение получило в

отечественной

энергетике

последней

четверти

века

и

закреплено

действующими отраслевыми стандартами и нормативами, например. Однако,

в последние 20 лет за рубежом, в том числе и в США, от такого подхода

отказались и вновь возвратились к конструкциям, обеспечивающим

возможность индивидуального управления воздушными потоками, даже на

многоканальных горелках, когда они на котле установлены десятками. Эта

необходимость появилась при ужесточении требований к экологической

безопасности сжигания топлив и в связи с обострением конкуренции при

либерализации и открытии рынков технологий и ресурсов в развитых

странах.

25

Для предельного подавления токсичных выбросов с продуктами

сгорания необходимы не только точная настройка общих и локальных

избытков воздуха в топке, но, самое главное, - позонное и достаточно точное

регулирование

ими

в

объеме

индивидуальных

факелов

горелок

непосредственным воздействием на процессы тепло и массообмена в

отдельных зонах этих факелов. Зарубежная практика и ряд отечественных

работ последних лет убедительно доказали, что только так и можно

обеспечить коммерчески приемлемое снижение выбросов оксидов азота при

практически полном выгорании топлива в камерных топках обычных котлов.

Прямая связь экономики и экологической безопасности сжигания топлив

хорошо известна. Среди продуктов неполноты сгорания всегда присутствуют

токсичные вещества. Некоторые из них могут в десятки тысяч и даже

миллионы раз опаснее активно подавляемых сегодня оксидов азота (NOX).

Особо выделим бензапирен (Сго-Н^), а также, возможно, и диоксины, хотя

имеются и другие вещества, многократно превосходящие по токсичности

NOX или оксиды серы (SO2). При этом всегда сохраняется проблема

образования менее токсичного монооксида углерода (СО). Его высокие

валовые выбросы часто характерны для отечественных котлов. Последнее

всегда косвенно указывает на опасность появление в продуктах сгорания

канцерогенов, - того же бензапирена.

Поэтому возможность настраивать вихревые горелки при эксплуатации

обеспечивает и регулирование работы котла и гарантирует предельно

высокий

уровень

экологической

безопасности

в

жестких

рамках

законодательств более развитых стран. В перспективе это, видимо, позволит

сократить использование крайне дорогостоящих

технологий

очистки

дымовых газов от NOX методами каталитического восстановления /49/ на

пылеугольных котлах. Требования к горелкам повышает и введение контроля

выбросов климатообразующих газов в ряде стран, наряду с критериями

экономичности сжигания топлива.

26

2.2. Управление работой вихревых горелок в реальных условиях

эксплуатации котлов электростанций

Способы регулирования работы современных вихревых горелок и их

основные технологические ограничения. Самым эффективным способом

индивидуального воздействия на работу вихревой горелки при неизменной

подаче на нее воздуха и топлива является изменение интенсивности крутки

выходящего из горелки потока и, далее - формируемого ею индивидуального

факела. В любом случае, при регулировании изменяется скорость и

направление движения воздуха в регистре. Следовательно изменяется

интенсивность крутки 0 формируемого потока и его структура, что как-то

отражается и в изменении расчетной конструктивной крутки п.

В ряде современных зарубежных конструкций изменение крутки потока

производится без поворота лопаток или без использования языкового шибера

применением различных типов цилиндрических, дисковых и конусообразных

шиберов, перемещение внутри горелки изменяет сечение для прохода

воздуха и расход воздуха через нерегулируемый регистр. Похожий эффект

изменения

крутки

получают

перекрытием

отдельных

каналов

многоканальных горелок, в том числе в сочетании с указанными выше

способами, изменяя и расходы воздуха по каналам. Однако метод простого

перераспределения

воздуха

в

многоканальных

горелках

наименее

эффективен из всех известных, но только он является регламентированным в

отечественных горелках.

27

Рисунок 2.2.1.

интенсивностью

Основные

крутки

технологические

потоков,

приемы

формируемых

управления

нерегулируемыми

регистрами горелок.

28

Этот регламентированный метод регулирования без дополнения

другими пока не может обеспечить одновременно экологически безопасное и

высоко экономичное сжигание энергетических топлив на уровне достижений

ведущих фирм компаний Европы и США. Они оснащают современные

горелки котлов регулируемыми регистрами, добавляя их цилиндрическими

или дисковыми шиберами. Иногда по оси горелок размещают подвижные

плохообтекаемые телами - небольшие конуса, шайбы или регистры. Это не

только позволяет расширить пределы воздействия на факел, но и

обеспечивает позонное регулирование смесеобразования в отдельных зонах

объема факела.

29

Рисунок 2.2.2. Усовершенствованная горелка типа DRB-XCL

При организации стадийного сжигания распространен сброс части

воздуха помимо горелок. На газомазутных горелках применяют ввод

инертных газов рециркуляции через один из каналов или в смеси с воздухом

(самый эффективный способ), что также влияет на длину факела,

температуру и стабилизацию горения. Изменяя расход газов рециркуляции

или способ их подачи горелкой можно влиять на характеристики факела не

изменяя крутки. Известны конструкции горелок, у которых на входе потока в

топку установлен пережим переменных размеров, или поворотный пережим

для изменения направление факела. Установка регулируемого пережима

30

полезна для регулирования положения факела, и может также стимулировать

процессы смесеобразования, важные для повышения экономичности горения

топлива и для снижения вредных выбросов. Некоторый поворот факела

полезен и для регулирования теплообмена в топке и для повышения

надежности работы ряда поверхностей нагрева. Однако подобные типы

горелок не нашли применения из-за крайней ненадежности конструкций

таких пережимов в эксплуатации.

Все перечисленные базовые способы регулирования работой вихревых

горелок всегда имеют эксплуатационные ограничения диапазона воздействия

на крутку, и на связанные с ними характеристики индивидуальных факелов,

ограничивая возможности управлять топочными процессами горелками. Под

этими ограничениями полагаем физические границы влияния регулирующих

органов горелки на структуру и крутку потока.

Так, например, поворот языкового шибера в горловине любого

камерного регистра вызывает увеличение крутки потока и укорочение факела

при усилении его раскрытия, но при этом структура потока на выходе потока

из горелки почти не изменяются. Увеличение интенсивности крутки на

камерных регистрах всегда связано со значительным увеличением значений

коэффициента аэродинамического сопротивления и сопротивления горелки,

возрастающее

дополнительно

пропорционально

квадрату

скорости

в

горловине даже при постоянной подаче воздуха. Это сильно ограничивает

применение подобного способа регулирования и самих горелок с такими

регистрами вследствие всегда имеющихся ограничений возможностей

дутьевых вентиляторов котла или недопустимого повышения энергетических

затрат на собственные нужды. Такие ограничения будем считать чисто

эксплуатационными.

Для дальнейшего удобства описания горелочных регистров приведу

классификацию, предложенную в работе III. Там выделено пять основных

типов регистров (на один больше, чем в нормативной литературе) и дана

удобная маркировка. Во-первых, это камерные улиточные и тангенциальные

31

регистры (обозначены как У и Т). Во-вторых, это регистры, обозначенные

ТЛ, АЛ и АТЛ: соответственно с тангенциальными, аксиальными и

аксиально-тангенциальными лопатками. Эта классификация используется

многими отечественными инженерами, также использована и нами в данной

работе. Единственное наше замечание: аксиально-тангенциальные регистры

удачнее маркировать как Д, назвав их диагональными, что удобнее и точнее.

В рамках данной работы мы отдельно выделяем циклонные камеры,

обозначив их как Ц.

Рисунок 2.2.3. Основные (базовые) типы регистров закрутки воздуха на

горелках по классификации [12] с дополнениями [1].

У, Т, Ц - камерные регистры: улиточный, тангенциальный и циклонный; ТЛ,

А, АТЛ (Д) - лопаточные регистры: тангенциальный, аксиальный и

аксиально-тангенциальный (диагональный).

В лопаточных регистрах гораздо шире диапазоны управления потоком

посредством поворота лопаток (увеличивая или уменьшая крутку). Факел за

32

такими горелками обычно уже длиннее, чем у горелок с улиткой. Кроме того,

у горелок данного класса изменение крутки всегда сопровождается заметным

изменением структуры формируемого потока: заметно изменяется диаметр

обратного тока, воздействуя на воспламенение топлива и стабилизацию его

горения. Но даже у таких горелок, как АТЛ и АЛ, есть свои

эксплуатационные

ограничения

регулирования.

Так

увеличение

сопротивления при увеличении крутки сверх некоторого предела может,

иногда на порядок, превышать рост сопротивления при увеличении крутки за

камерными завихрителями. С другой стороны, снижение крутки горелок с

регистрами АЛ и АТЛ быстро уменьшает диаметр обратного тока (вплоть до

полного схлапывания), что неизбежно может нарушить стабилизацию

горения: пульсации факелов и даже их обрыв.

Многоканальные горелки с регулируемыми регистрами АЛ и АТЛ

имеют и естественные механические ограничения регулирования. В таких

конструкциях

угол

поворота

лопаток

всегда

ограничен

стенками

криволинейных кольцевых воздушных каналов. В них же дополнительно

теряется крутка на участке между регистром и амбразурой. Видимо поэтому

для улучшения смесеобразования, стабилизации горения и для расширения

возможностей регулирования при внедрении схем стадийного сжигания

ведущие

зарубежные

фирмы

оснащают

горелки

сложной

системой

передвижных шиберов, а также и передвижными плохообтекаемыми телами

или регистрами типа А или АТЛ.

Отечественный и зарубежный опыт доказал, что самым эффективным

способом управления потоком в горелке и ее факелом является применение

регистров типа А, ТЛ и АТЛ с поворотными лопатками.

33

Рисунок 2.2.4. Газовая горелка фирмы Todd Combustion.

Рисунок 2.2.5. Горелка HTNR для низкотоксичного сжигания твердого

топлива фирмы Stork.

При этом желательно, чтобы диаметр внутренней стенки кольцевого

канала в системе из каждых двух коаксиальных каналов горелки не

превышал 0,3-0,5 от диаметра периферийной стенки того же кольцевого

канала. Иначе, в кольцевом канале произойдут изменения (деградация)

потока, гасящие особенности структуры, вызванные настройкой регистра и

продиктованные практикой. В этом случае структура потока мало зависит от

конструктивной крутки и типа регистра, что характерно для многих

34

конструкций. Это, правда, уменьшает сопротивления горелки, но, может

вызвать пульсации и даже обрыв факела. В этом случае полезен опыт

стабилизации горения при снижении крутки, установкой на выходе из

горелки небольших шайб, уступов или иных тел с низким сопротивлением.

Эти узлы вызывают еще и турбулизацию потока в сторону топки, полезную

при настройке экономичного и экологически чистого горения топлива, хотя

отечественные нормативы, например, не предусматривают подобных

решений, запрещая, по сути, их использование, несмотря на то, что они

удачно применялись на старых отечественных и на лучших новых

зарубежных конструкциях горелок.

Коммерчески

обоснованное

решение

перечисленных

проблем

ограничено недостаточной изученностью аэродинамики потоков на выходе

из горелок и отсутствием приемлемых для практики методов расчета

формируемых потоков, учитывающих также потери крутки и деформацию

потока в выходных каналах стандартных конструкций. Поэтому проблема

расширения возможностей управлять работой вихревых горелок сохраняет

свою актуальность, особенно при внедрении более эффективных схем

экологически безопасного стадийного сжигания, при одновременном

снижении выбросов СО, NOX и в десятки-сотни тысяч раз более опасных

канцерогенов, прежде всего, - С2оН12- Наличие в дымовых газах С2оН12 и,

особенно, - СО прямо указывают на снижение экономичности работы котла.

Проблема снижения экономики сжигания при внедрении схем эффективного

подавления NOX может существенно обостряться, особенно на пониженных

нагрузках, когда уменьшаются скорости воздуха, и требуется новая

настройки горелок. В отечественной практике эта проблема обостряется

необходимостью сжигать энергетические топлива с переменными и не всегда

гарантированными нерасчетными теплотехническими свойствами.

35

3. Применение системы АМАКС на газовых котлах.

Опыт эксплуатации.

3.1. Структура АМАКС на 5-м блоке Сургутской ГРЭС-2.

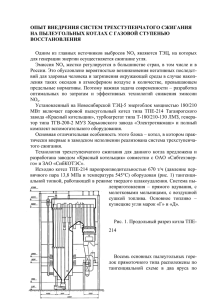

На котле имеется тридцать шесть горелок. Горелки расположены в три

яруса: по шесть горелок с фронта и тыла на каждом ярусе. Нумерация

горелок представлена на рис. 3.1.1.

Рисунок 3.1.1. Расположение горелок на котле.

г7

г8

г9

г10 г11

г12

г19

г20

Первый

ярус

г1

г2

г3

г4

г21

г22

г23

г24

г31

г32

Второй

ярус

г5

г6

г13

г14

г15

г16

г33

г34

г35

г36

г29

г30

Третий

ярус

г17

г18

г25

г26

г27

г28

Рисунок 3.1.2. Структурная схема АСУ ТП котла

ЦШУГ

Первого яруса

ЦШУГ

Второго яруса

ЦШУГ

Третьего яруса

Третий ярус

УСО25-УСО36

нижний

уровень,

обеспечивающий

управление

технологическим процессом (с

выполнением

объема

всех

требований

директивных

документов) и расположенный по

месту непосредственно у котла;

верхний

уровень,

обеспечивающий

передачу

информации о технологическом

процессе на БЩУ и выполнение

команд машиниста с БЩУ на

САУ нижнего уровня.

Далее представлено описание

САУ нижнего уровня.

Второй ярус

УСО13-УСО24

Первый ярус

УСО1-УСО12

Система автоматического управления горелками обеспечивает:

LAN

автоматический и дистанционный розжиг горелок ;

36

автоматический и дистанционный вывод

их на минимальную

тепловую мощность;

автоматическое и дистанционное управление тепловой мощностью

этих горелок, от минимальной до номинальной;

наличие нормативных защит и блокировок на перечисленных режимах

работы горелок.

3.2. СОСТАВ БЛОКА БГ-8

3.2.1. Краткие сведения о газовом блоке

Основным элементом, позволившим автоматизировать процесс

управления горелкой, является газовый блок БГ-8. Полная принципиальная

пневматическая схема газа с установленными на нем датчиками и приборами

представлена на рис.3.

Газовый блок позволяет:

* автоматически и дистанционно проверить плотность установленной на

нем арматуры;

* обеспечить автоматический и дистанционный розжиг запальника;

* автоматически и дистанционно подать газ к горелке;

* автоматически и дистанционно управлять расходом газа к горелке;

* автоматически и дистанционно отключить подачу газа к горелке

быстродействующими клапанами-отсекателями 1 и 2;

обеспечить соединение межклапанного пространства с

атмосферой, путем автоматического и дистанционного отключения

клапана безопасности.

Рисунок 3.2.1. Схема газового блока БГ-8

37

Позиция в

схеме

блока

1

2

3

4

5

6

7

8

9

10

12

13

16

Позиция

в схеме

газопров

ода

НАЗНАЧЕНИЕ

ОБОРУДОВАНИЕ

котла

(газовый

блок №1)

Клапан-отсекатель

ПЗКМгновенная отсечка газа от

dy=200 мм

1

горелки в аварийной ситуации

Клапан-отсекатель

ПЗКМгновенная отсечка газа от

dy=200 мм

2

горелки в аварийной ситуации

Заслонка газовая

Безопасный розжиг горелки и

Гр

dy=150 мм

плавное изменение ее нагрузки

Кран шаровой dy

Ручное отключение линии

Опр.

=15 мм

опрессовки

Клапан

Автоматическая и дистанционная

электромагнитный

Опр. подача газа на опрессовку (проверка

нормально закрытый

герметичности) блока

(“НЗ” ) dy=10мм

Ограничение расхода газа,

Шайба дроссельная

поступающего в отсек между

d отв.~2 мм

клапанами - отсекателями блока при

опрессовке

Кран шаровой dy

Ручное отключение линии

ЗЗУ

=15 мм

запальника

Клапан

Автоматическая или

электромагнитный

ЗЗУ

дистанционная подача газа к

нормально закрытый

запальнику

(“НЗ” ) dy=20мм

Клапан

Автоматическое и дистанционное

электромагнитный

соединение отсека между клапанами нормально открытый

СБ

отсекателями блока с атмосферой при

(“НО” ) dy=20мм (12

его отключении

шт.)

Обеспечение опрессовки отсечных

Датчик давления

клапанов, контроль по месту

ДМ5001 Уставки:

минимального и максимального

Рmax=0,3кгс/см2,

опрессовочных давлений газа в

Рmin=0,04кгс/см2

межклапанном пространстве блоков.

Датчик давления

Контроль давления газа Рmin перед

2

ДРД, Рmin=0,005кгс/см

горелкой

Манометр ДМ, 0-1

Контроль давления газа перед

2

кгс/см ,

блоками Рраб.

Дифманометр

Датчик регулятора нагрузки

38

Позиция в

схеме

блока

ОБОРУДОВАНИЕ

Позиция

в схеме

газопров

ода

котла

(газовый

блок №1)

Сапфир 0-100 кПА

17

18

19

2126

27

Высоковольтные

трансформаторы

ЗЗУ

Кран шаровой

dy=20 мм

Кран шаровой

dy=20 мм

Прорезиненный

шланг

Пр

НАЗНАЧЕНИЕ

дистанционный аналоговый контроль

давления газа перед горелками

Обеспечивают подачу искрового

разряда на запальники

Безопасный и надежный розжиг

запального пламени

Продувка газопровода

Отключение КИПиА

Гибкая связь

3.2.2. Принцип работы клапана-отсекателя.

Для пояснения совместной работы клапана-отсекателя и его привода на

рис.4 дана его упрощенная кинематическая схема. Полное устройство и

работа клапана-отсекателя газового блока описаны в приложении N1.

В исходном состоянии (электромагнит

8 обесточен, а рычаг 10 исполнительного

механизма МЭО-40 в положении “исходное

положение ИМ”) золотник 2 клапана

прижат к седлу 1 пружиной 3. Шток 4

клапана соединен серьгой 5 с рычагом 11.

На рычаге 11 жестко

установлен

электромагнит 8, который через шток 7

воздействует на рычаг-защелку 9: при

наличии

напряжения

на

обмотке

электромагнита рычаг 9 из положения 1

Рисунок 3.2.2.

переходит в зацепление с рычагом 10

Кинематическая схема клапана. исполнительного механизма МЭО-40.

Если теперь перемещать рычаг 10 исполнительного механизма в

положение открыто, то клапан откроется.

При отключении электромагнита рычаг-зещелка 9 под действием

пружины 6 выйдет из зацепления с рычагом 10 и клапан под действием

пружины 3 закроется.

39

3.2.3. Принцип управления клапанами газового блока

Клапан ЗЗУ-N подачи газа к запальнику и клапан опрессовки 5

представляют собой нормально закрытые (Н.З.) клапаны переменного тока

(220 В). подача управляющего напряжения на эта клапаны осуществляется

через контакты выходных реле шкафа по одинаковой схеме:

Клапан управляется либо дистанционно, т.е. переключением тумблера в

положение “Включить.” и автоматически соответствующим выходным реле

через контроллер (если тумблер установлен в положение “Автомат”). Для

отключения клапана тумблер переводят в среднее положение. При этом он

отключает реле и от контроллера и от напряжения питания.

1. Тумблеры установлены внутри УСО.

2. Выходные реле собраны в группу по 8 шт. на печатной плате АК. Там

же расположены предохранители ПР.

Подача напряжения 220 В на искроразрядное устройство осуществляется

по такому же принципу но реле отключается через 40сек. автоматически для

сохранности трансформатора зажигания.

Клапан безопасности СБ-N представляет собой нормально открытый

(Н.О.) клапан с электромагнитным управлением. Управляющее напряжение

постоянного тока =24В подается на электромагнитный клапан через

специальный формирователь управляющего тока (ФУТ). Для закрытия

клапана на него подается –220в постоянного тока далее для удержания

клапана в закрытом состоянии управляющее напряжение =24В. Подача

управляющего напряжения осуществляется в схеме УСО-1:

Клапан управляется либо дистанционно - переключением тумблера в

положение “Включить” и нормально отключенное положение, либо

автоматически если тумблер установлен в положение “Автомат”.

Принцип управления ПЗК-1,ПЗК-2 несколько отличен.

Фаза 1А1обеспечивает работу исполнительного механизма (МЭО-40)

электропривода.

Фаза

А2

обеспечивает

работу

электромагнитной

защелки

электропривода, исключая отключение клапана при кратковременном

(3...5 сек.) исчезновении напряжения электропитания.

40

3.3. Перечень технологических защит, осуществляемых при розжиге и

работе горелки

Наименование защиты

Состояние обобщенного

котлового параметра

Аварийное повышение давления

газа перед блоками

Выдержка

времени

Время работы

0,5 сек.

Действует постоянно

0,5 сек.

Действует постоянно

Погасание пламени запальника

3 сек.

Погасание факела горелки

3 сек.

Аварийное понижение давления

газа перед горелкой

0,5 сек.

Самопроизвольное закрытие ПЗК1,2 вследствие неисправности

электромагнита удерживания

штока клапана в открытом

состоянии

Нажатие кнопки

принудительного останова

горелки

0,5 сек.

0,3 сек.

Действует до перехода

к контролю факела

Включается через 20

сек. После команды на

открытие ПЗК-2 и

действует до

выключения ПЗК-1,2

Включается в режиме

"Работа", действует до

отключения ПЗК-1,2

Включается через 75

сек. после включения

ПЗК-1,2 и действует до

выключения ПЗК-1,2.

Действует постоянно

3.4. Перечень блокировок, осуществляемых при розжиге горелок

Наименование блокировки

Блокировка открытия ПЗК-1 при незакрытом

состоянии ПЗК-2;

Блокировка открытия ПЗК-2 при незакрытом

состоянии ПЗК-1;

Блокировка включения ПЗК-2 при незакрытом

состоянии заслонки газа перед горелкой;

Блокировка защиты по погасанию факела горелки

при закрытом ПЗК-2;

Время

действия

Постоянно

Постоянно

Постоянно

Постоянно

41

Блокировка защиты по погасанию пламени

Постоянно

запальника при открытом ПЗК-2;

Блокировка защиты по понижению давления газа

Постоянно

перед горелкой до открывания заслонки газа перед

горелкой до уровня рабочей зоны регулирования

(режим "Работа");

Управляемая блокировка защиты по общекотловому При приеме

параметру, защиты по понижению давления газа

команды

перед горелкой для обеспечения возможности

"Блокировка

проверки датчиков автоматики безопасности во

1"

время работы горелки;

Управляемая блокировка защиты по погасанию

20 сек. при

факела горелки для проверки датчика факела во

приеме

время работы горелки;

команды

"Блокировка

2"

Автоматическое выключение (открытие) клапана

Постоянно

безопасности при выключении ПЗК-1;

Автоматическое включение (закрытие) клапана

Постоянно

безопасности при включении ПЗК-1.

3.5. Система управления

Система управления газовыми горелками выполнена в виде АСУ ТП,

структурная схема которой показана на рис.2.

АСУ ТП предполагает возможность как автоматического (с компьютера

БЩУ), так и дистанционного неавтоматического розжига газовых горелок с

УСО по месту их установки.

Управление нагрузкой (подача газа) и режимом работы котла может

осуществляться воздействием соответственно на газовые заслонки перед

горелками (со шкафов УСО-1 или с компьютера) или на общекотловые

регулирующие органы газовую регулирующую заслонку Гр. (с пульта

управления котлом).

Управление компьютером (АСУ ТП II уровня) осуществляется

машинистом блока через клавиатуру с контролем параметров работы

горелок и котла в целом по монитору.

Предусмотрено 2 варианта регулирования подачи газа на котел.

Поддержание давления газа, заданного перед ведущей горелкой,

остальными горелками. Выбирается ведущая горелка, и машинисту блока

достаточно регулировать давление газа на этой горелке, на остальных будет

такое же давление газа перед горелками, при этом давление газа перед

газовыми блоками должно быть в пределах 0,5-0,7 кГ/см2.

42

Регулирование общего давления газа и расхода на горелках штатным

регулятором газа.

3.6. Защита горелок

ВыдерПАРАМЕТР

№

Уставка

жка

времени

Защиты, действующие на отключение газового блока (локальные)

Через 20сек.

после

Не воспламенение или

1

команды на

3 сек.

погасание факела горелки

открытие

ПЗК-2

Понижение давления газа

В режиме

2 перед горелкой (после

0,5 сек.

"Работа"

0,005 кГ/см2

заслонки)

Воздействие на кнопку “Стоп”

Во всех

3

0,3 сек.

по месту в УСО-1 горелки

режимах

Защиты, действующие на отключение котла

4 Состояние обобщенного

Во всех

0,5 сек.

котлового параметра

режимах

5 Отключение последней или

Через 20сек.

погасание первой горелки

после

команды на

0,5 сек.

открытие

ПЗК-2

Условие

ввода

При срабатывании локальной защиты горелки происходит закрытие

ПЗК-1,2 (мгновенное) соответствующей горелки, открывается клапан свечи

безопасности.

При этом на экране монитора компьютера выдается

первопричина аварии (отказа);

Автоматический ввод защиты по понижению давления газа перед

горелкой, производится при открытии газовой заслонки до положения

«минимальная мощность», т.е. при

погасании индикатора в УС0-1

"Минимальная мощность". Автоматический ввод защиты по погасанию

факела горелки осуществляется при розжиге горелки, через 20 секунд от

начала открытия ПЗК-2 горелки.

Нажатие кнопки «Стоп» по месту в УСО-1 горелки приводит к ее

отключению во всех режимах.

Если горелка - первая из разжигаемых, или последняя из

останавливаемых, то в режиме N1 защита действует на отключение подачи

43

газа к котлу. С последующей вентиляцией, продувкой газопровода и пр.

Причем этого не произойдет если по аварийной причине был отключен

ЦШУГ первого яруса.

Защита, действующая на отключение газового блока, при срабатывании

автоматически производит следующие операции:

а) высвечивается сигнал "Авария" на процессорном блоке данной

горелки в ЦШУГ и на мониторе с указанием причины отказа;

б) закрываются ПЗК-1,2;

в) открывается клапан свечи безопасности ;

г) закрывается газовая заслонка ;

д) производится проверка герметичности газового блока;

е) срабатывает звуковая и световая сигнализация в БЩУ.

Защита, действующая на отключение котла, при срабатывании

автоматически производит следующие операции:

- на газопроводе закрываются быстродействующие запорные клапаны

ГОК-1,2 и задвижка ГЗ-1, отключаются газовые блоки (закрываются ПЗК-1,2

всех работающих горелок, открываются клапана СБ-NЭ свечей безопасности.

- включается аварийная звуковая щитовая и световая сигнализация в

БЩУ, в архиве компьютера фиксируется причина аварии.

3.7. Растопка котла на газе

Растопка

котла

на

газе

производится

после

выполнения

организационных мероприятий, обеспечивающих безопасность работ, в том

числе:

- закрытие нарядов на производство ремонтных работ, вывод людей с

котла и площадок обслуживания, обращенных к растапливаемому котлу;

- организацию технического руководства растопкой котла на газе;

- проведение инструктажа персоналу, участвующему в растопке.

3.7.1. Подготовительные операции

Выполнить, согласно положениям инструкции по эксплуатации котла,

операции по подготовке котла к розжигу

подать

питание

на

систему

автоматизированного

и

дистанционного управления ;

подготовить рабочую схему газопровода и воздуховодов.

Подготовить котел к розжигу согласно действующей инструкции

по эксплуатации;

44

3.7.2. Включение горелок

Предусмотрены следующие варианты использования системы

управления горелками:

Первый (основной ): автоматическое управление с компьютера (АСУ ТП

II уровня);

Второй: дистанционное управление с УСО-1 по месту.

После подтверждения персоналом готовности системы «АМАКС» к

работе, приступить к растопке котла в автоматическом режиме управления.

Разжечь растопочные горелки 1 яруса - нажав одновременно кнопки

"Подтверждение", "Пуск" и кнопку с номером разжигаемой горелки на

функциональной клавиатуре компьютера.

По этой команде начинается цикл программного выполнения операций

включения горелки, в течение которого проходит индикация выполнения

отдельных операций. Горелка автоматически выводится на минимальную

рабочую нагрузку и останавливается в режиме "Работа" , машинист блока

с клавиатуры компьютера нагружает горелки.

3.7.3. Включение горелок в дистанционном режиме управления

Поставить тумблер "Газ" в УСО-№ N (где N номер разжигаемой

горелки) в положение "Ручное"а тумблеры управления периферией (клапаны,

искра) в среднее положение "Отключено".

Убедиться в наличии давления газа перед блоками БГ-8 в пределах 0,40,6кгс/см2. Проверить герметичность арматуры каждого из 36и блоков в

последовательности:

- закрыть клапан СБ свечи “безопасности” (перевести тумблер дист.

упр. в положение "Включено"); наблюдать несколько (5) секунд за

зеленым индикатором "Опрессовка мин.", загорание последнего в течение

указанного времени свидетельствует о не герметичности ПЗК-1 или

клапана опрессовки O ;

- открыть клапан O линии опрессовки (перевести тумблер дист.упр. в

положение "Включено"); наблюдать 25 секунд за зеленым индикатором "

Опрессовка макс.", не загорание последнего свидетельствует о не

герметичности ПЗК-2;

закрыть клапан O линии опрессовки (перевести тумблер д.у.

всреднее положение "Отключено");

открыть клапан свечи безопасности СБ , переведя его тумблер, в

положение среднее положение "Выключено".

1. Если выявлена негерметичность ПЗК любого блока, растопка котла в

дистанционном режиме запрещается до устранения дефекта. Операции по

проверке герметичности блоков должны быть выполнены повторно.

2. В газовых блоках горелок, розжиг которых не предусматривается,

открыть клапан СБ свечи безопасности (перевести тумблер дист.упр. в

положение "Отключено").

45

3. При опрессовке соблюдать следующий порядок – разжигаемую

горелку прессовать последней! При этом после опрессовки разжигаемой

горелки тумблер клапана безопасности оставить в положении "Ручное",

Затем с помощью тумблера открыть ПЗК-1 после этого, если на УСО не

появился сигнал авария "Выключи ПЗК" (интервал между вспышками

уменьшается, длительность вспышки увеличивается) перевести тумблер

клапана безопасности в нейтральное положение. Клапан безопасности при

включении потребляет до 10А! Схема выполнена таким образом, что при

включении тумблера ПЗК-1 одновременно включается клапан безопасности.

Поэтому рекомендован именно такой порядок действий машиниста блока.

Непосредственно после опрессовки произвести розжиг растопочной

горелки для этого:

- закрыть газовую заслонку ГР (воздействуя на тумблер "меньше" УСО);

- открыть ПЗК-1 (перевести тумблер дист.упр. в положение "Ручное");

- после загорания индикатора "ПЗК-1 открыт" , перевести тумблер

дист.упр. клапана СБ свечи безопасности в среднее положение "Отключено";

- подать напряжение на искроразрядное устройство (перевести тумблер

"Искра запальника" в положение "Ручное");

- открыть клапан

запальника (перевести тумблер д.у. в положение

"Ручное");

- убедиться в наличии пламени запальника разжигаемой горелки по

загоранию индикатора УСО-1 "Пламя запальника";

- снять напряжение с искроразрядного устройства (переведя тумблер

"Искра запальника" в среднее положение "Отключено");

- открыть ПЗК2 (переводом тумблера дист.упр. в положение "Ручное");

- через 20 сек. после начала открытия ПЗК-2 приоткрыть газовую

заслонку ГР воздействуя на тумблер газовой заслонки "Больше" в УСО,

- после загорания индикатора в УСО-1 "ПЗК-2 открыт", закрыть клапан

запальника (переводом тумблера дист. упр. в среднее положение

Отключено");

- воздействуя на газовую заслонку, до появления давления газа перед

горелкой 0,04кгс/см2, Внимание! Сигнал "Давление газа" (зеленый индикатор

на внутренней панелиУСО-1) должен появиться раньше, чем погаснет сигнал

"Минимальная мощность" иначе произойдет отсечка закрытие ПЗК1,2 по

аварии "Давление газа перед горелкой низко".

Закрытие последнего ПЗК прекращает подачу газа к котлу со всеми

вытекающими последствиями – Вентиляции, подготовке к розжигу и т.д.

Поэтому следует предельно осторожно обращаться с первой разжигаемой

горелкой и до розжига следующей ни в коем случае не гасить первую

горелку планово или по какой-либо аварии для проверки параметра защиты.

46

3.8. Работа котла на газе

Предусмотрены следующие варианты управления подачей газа на котел:

Первый: – Штатными регуляторами. Воздействие на общекотловые

регулирующие органы - газовый регулирующий клапан ГР с пульта

управления котлом при выведенной из работы следящей системы управления

горелками (газовые заслонки в блоках БГ-8 открыты, их БРУ управления на

мониторе компьютера находятся в положении "Р" –Ручное ).

Второй: С компьютера, воздействуя на газовую заслонку ведущей

горелки и включенной следящей системы управления (БРУ управления

газовыми заслонками горелок на мониторе компьютера находятся

в

положении "А" –Автомат ), при выведенных из работы общекотловых

регуляторах (работает в режиме регулирования давления газа в пределах 0,50,7 кГ/см2.)

3.9. Особенности работы клапана в режиме плановых останов котла

Котел может быть отключен, после предварительной разгрузки, защитой

при имитации аварийного параметра или воздействием на:

- ключ аварийного останова котла оперативного пульта;

- кнопку "Закрытие ГОК" с оперативного пульта БЩУ;

- кнопки "Стоп " всех горелок поочередно;

Способ отключения котла выбирается НС КТЦ согласно графика.

При срабатывании защиты (работает световая и звуковая аварийная

сигнализация),

действующей

на

останов

котла,

необходимо

проконтролировать правильность и полноту ее действия, в т.ч. убедиться:

- по контрольным лампам оперативного пульта в закрытии задвижки

ГЗ-1 и отсекателей ГОК-1,2;

- по КИП в прекращении расхода газа на котел;

- по состоянию горелок на мнемосхемах монитора пультового

компьютера, ( закрытии ПЗК-1,2, наличию пламени);

- а также визуально по месту, в погасании факелов горелок.

Выполнить послеостановочную вентиляцию котла.

Вывести в резерв газопровод котла.

3.10. Техническое обслуживание, меры безопасности

Техническое

обслуживание

электрооборудования

системы

автоматического управления горелками должно производиться с

соблюдением требований действующих “Правил технической эксплуатации

электроустановок потребителей” (ПТЭ), “Правил техники безопасности при

эксплуатации электроустановок потребителей” (ПТБ), “Правил устройства

47

электроустановок” (ПУЭ), “Правил безопасности в газовом хозяйстве”,

инструкций завода изготовителя.

В

целях

обеспечения

правильной

эксплуатации

системы,

обслуживающий персонал должен пройти производственное обучение.

В процессе обучения персонал должен быть ознакомлен с назначением,

работой и устройством системы, проектной документацией, с порядком

подготовки системы к работе.

Для надежной длительной работы необходимо исключить попадание

воды на разъемы МЭО, ПЗК, газовых заслонок. А также брызг со стороны

разъемов УСО!

Для обеспечения нормальной работы рекомендуется выполнять в

установленные сроки следующие мероприятия:

ЕЖЕДНЕВНО

Проверять правильность функционирования системы по показаниям

средств измерения (по монитору щитового компьютера), отображающих

протекание технологических процессов; по месту установки ББП оценить

температурные условия в шкафах (не выше 50 градусов ) и режим работы

ББП по индикаторам на их передних панелях.

РАЗ В ТРИ МЕСЯЦА

Проверять надежность контактов клеммных соединений в СК.

ЕЖЕГОДНО

Сдувать сухим и чистым сжатым воздухом пыль с клеммных соединений

системы, плат печатного монтажа в шкафу УСО-1, ЦШУГ.

48

4. Рекомендации по реконструкции и улучшению работы

системы АМАКС

4.1. ОПРЕДЕЛЕНИЕ ПОТЕРЬ ДАВЛЕНИЯ В ГАЗОПРОВОДЕ

Необходимое давление газа, подаваемого на горелку Р1 = 0,5 кгс/см2 =

= 50 кПа.

Расход газа на горение: В = 59,7 кг/с = 85,8 м3/с = 308793,1 м3/ч.

Расход на одну горелку В1 = 4,97 кг/с = 25732,7 м3/ч.

Фрикционное

сопротивление

прямолинейного

цилиндрического

трубопровода определяется принятым в гидравлике уравнением Дарси –

Вейсбаха в дифференциальном виде:

1000 2

dp

*

* d ;

D

2g

Рабочая формула для гидравлического расчета газопроводов среднего

давления.

Р12

Р 22

V 2 * T * *

;

305 *

D 5.25

где Р1 и Р2 – давление газа в начале и конце участка газопровода, (ата);

V - часовая производительность газопровода, (нм3/ч);

Т - абсолютная температура газа, (К);

D – внутренний диаметр газопровода, (мм);

49

о – плотность газа при нормальных условиях, (кг/нм3);

- длина газопровода,(км).

Для учета потерь давления в газопроводе при движении газа с учетом

местных сопротивлений фактическую длину газопровода заменяют на

приведенную длину L, км:

L экв * ;

Таким образом давление в конце участка газопровода:

Р2

Р12

V 2 * T * *

ата;

305 *

D 5.25

Участок 1.

Давление Р1= 50 кПа = 0,5 кг/см2 = 0,5 ата;

Приведенная длина газопровода:

L экв * 0,002 16 * D1, 25 *10 6 * 0,002 + 16 * 1501,25 *

*10-6 * 2 = 0,019 км;

= 2, определяем из таблицы IV-1 [13] ;

Давление газа в конце участка:

Р 2 0,5 2 305 *

8577 ,6 2 * 0,696 * 280 * 0,019

0,75 ата;

150 5, 25

Скорость газа на участке 1:

50

V

1

P2 *

* D2

* 3600 *10 6

4

8577 .6

180 м/с;

3.14 *150 2

0.75 *

* 3600 *10 6

4

Величина Рейнольдса:

* d * P2 180 * 0,15 * 0,75 *10 6

Re

1396552 (режим турбулентный).

0 * P0

14,5

Участок 2.

Давление Р2= 75 кПа = 0,75 кг/см2 = 0,75 ата;

Приведенная длина газопровода:

L экв * 0,0065 16 * D1, 25 *10 6 * 0,0065 + 16 * 7041,25 *

*10-6 * 1,48 = 0,092 км;

= 9 + 22 = 0,48 + 1 = 1,48

9 и 22 определяем из таблицы IV-1 [13] ;

9 0,5 * (1

F

0.017

) 0.5 * (1

) 0.48

F1

0.389

22 1

Давление газа в конце участка:

25732 ,8 2 * 0,696 * 280 * 0,092

Р 3 0,75 305 *

0,752 ата;

704 5, 25

2

Скорость газа на участке 2:

51

V

2

P3 *

* D2

* 3600 *10 6

4

25732 ,8

24,4 м/с;

3.14 * 704 2

0.752 *

* 3600 *10 6

4

Величина Рейнольдса:

* d * P3 24,4 * 0,704 * 0,752 *10 6

Re

890865 ,9

0 * P0

14,5

(режим

турбулентный).

Участок 3.

Давление Р3= 75,2 кПа = 0,752 кг/см2 = 0,752 ата;

Приведенная длина газопровода:

L экв * 0,0035 16 * D1, 25 *10 6 * 0,0035 + 16 * 7041,25 *

*10-6 = 0,061 км;

= 1, определяем из таблицы IV-1 [13] ;

Давление газа в конце участка:

51465,4 2 * 0,696 * 280 * 0,061

Р 4 0,752 305 *

0,759 ата;

704 5, 25

2

Скорость газа на участке 3:

V

3

2

P4 *

*D

* 3600 *10 6

4

51465,4

48,4 м/с;

3.14 * 704 2

0,759 *

* 3600 *10 6

4

Величина Рейнольдса:

52

* d * P4 48,4 * 0,704 * 0,759 *10 6

Re

1783567

0 * P0

14,5

(режим

турбулентный).

Участок 4.

Давление Р4= 75,9 кПа = 0,759 кг/см2 = 0,759 ата;

Приведенная длина газопровода:

L экв * 0,0035 16 * D1, 25 *10 6 * 0,0035 + 16 * 7041,25 *

*10-6 = 0,061 км;

= 1, определяем из таблицы IV-1 [13] ;

Давление газа в конце участка:

77198,12 * 0,696 * 280 * 0,061

Р 5 0,759 305 *

0,775 ата;

704 5, 25

2

Скорость газа на участке 4:

V

4

2

P5 *

*D

* 3600 *10 6

4

77198,1

71,1 м/с;

3.14 * 704 2

0,775 *

* 3600 *10 6

4

Величина Рейнольдса:

* d * P5 71,1* 0,704 * 0,775 *10 6

Re

2675321

0 * P0

14,5

(режим

турбулентный).

53

Участок 5.

Давление Р5= 77,5 кПа = 0,775 кг/см2 = 0,775 ата;

Приведенная длина газопровода:

L экв * 0,0035 16 * D1, 25 *10 6 * 0,0035 + 16 * 7041,25 *

*10-6 = 0,061 км;

= 1, определяем из таблицы IV-1 [13] ;

Давление газа в конце участка:

102930 ,8 2 * 0,696 * 280 * 0,061

Р 6 0,775 305 *

0,802 ата;

704 5, 25

2

Скорость газа на участке 5:

V

5

P6 *

* D2

* 3600 *10 6

4

102930 ,8

91,6 м/с;

3.14 * 704 2

0,802 *