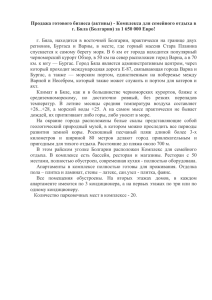

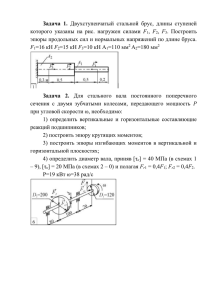

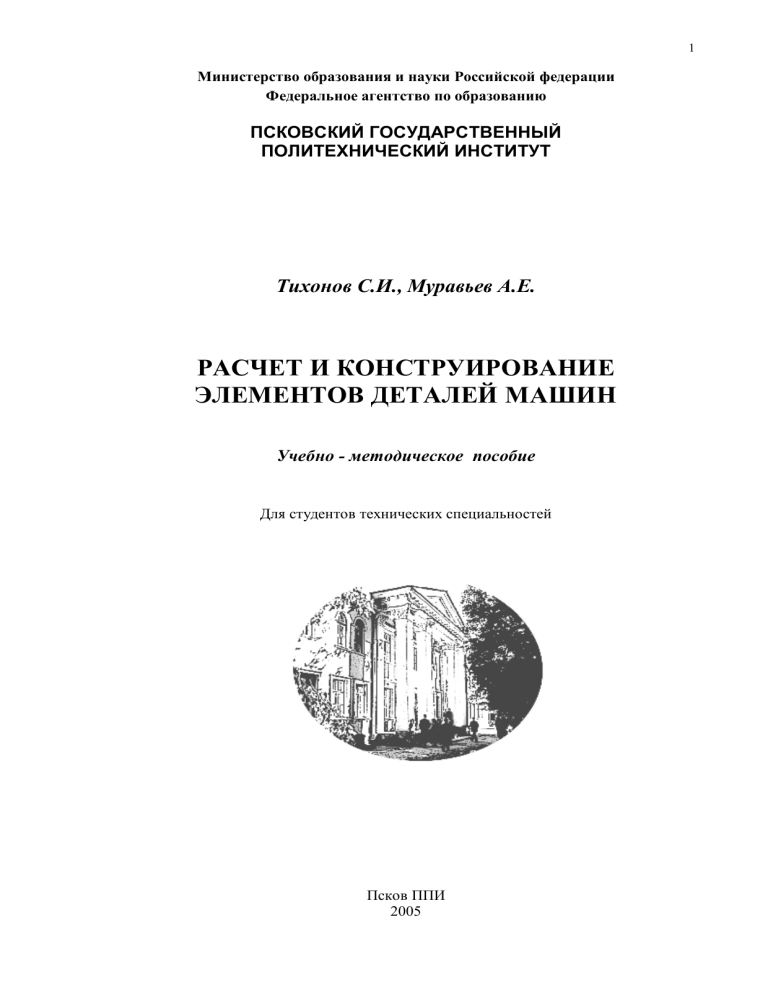

1 Министерство образования и науки Российской федерации Федеральное агентство по образованию ПСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ Тихонов С.И., Муравьев А.Е. РАСЧЕТ И КОНСТРУИРОВАНИЕ ЭЛЕМЕНТОВ ДЕТАЛЕЙ МАШИН Учебно - методическое пособие Для студентов технических специальностей Псков ППИ 2005 2 УДК 621.81 ББК 34.42 Т. 46 Расчет и конструирование элементов деталей машин/ Тихонов С.И., Муравьев А.Е.; Учебно - методическое пособие. - ППИ; Псков, 2005. 67 с., ил. Рецензенты: профессор каф. «Строительная механика» ППИ, д.т.н. Ю.Н. Журавлев, декан факультета Открытого и дистанционного образования СПбГТУ, профессор, к.т.н., О.Н. Терентьев. Пособие соответствует Государственному образовательному стандарту по дисциплине «Детали машин» и предназначено для студентов механических специальностей. В пособии изложена методика проектировочного и проверочного расчетов, а также основы конструирования деталей машин таких как, валы, подшипники качения, ременные и цепные передачи. Приведены задания на курсовые работы, выполняемые студентами по курсу «Детали машин» в соответствии с программой и методикой, принятыми для машиностроительных специальностей вузов. Пособие снабжено необходимыми справочными данными и примерами расчетов. УДК 621.81 ББК 34.42 © Псковский государственный политехнический институт, 2005. 3 1. Расчет ременной передачи Ременная передача состоит из ведущего, ведомого шкивов, ремня, надетого с натяжением на шкивы и передающего окружную силу с помощью трения, натяжного устройства. Широко распространены передачи клиновыми ремнями в приводах от электродвигателей небольшой и средней мощности. 1.1. Параметры и кинематика клиновых ремней Клиновые ремни выполняются прорезиненными и имеют трапециидальное сечение с боковыми рабочими сторонами. Они работают на шкивах с канавками соответствующего профиля. Тяговым элементом является корд из химических волокон в виде нескольких слоев кордткани или шнура. Благодаря повышенному сцеплению со шкивами, обусловленному эффектом клина, клиновые ремни обладают большой несущей способностью. Клиновые ремни производятся нормального и узкого сечений. Скорость клиновых ремней нормального сечения обычно не превышает V ≤ 30 м⋅с-1. Узкие ремни обладают в 1,5...2 раза большей несущей способностью, чем ремни нормальных сечений той же высоты, могут работать при больших скоростях и с большей частотой перебегов. Основные размеры приводных клиновых ремней и минимальные диаметры шкивов приведены в табл. 1.1. Таблица 1.1 Основные размеры приводных клиновых ремней и минимальные диаметры шкивов. Размеры сечения, мм Тип ремня bo h bp Обозначение сечения ремня bp b 0 h 40 ±1 Площадь поперечного Предельная Минимальный сечения рем- длина ремня диаметр меньня шего шкива L ,мм 2 А, мм d 1, мм O A Б В Г Д (Z) 8,5 10 6 47 400...2500 63 (A) 11 13 8 81 560...4000 90 Нормального (B) 14 17 10,5 138 800...6300 125 сечения (C) 19 22 13,5 230 1800...10600 200 ГОСТ 1284.1 - 80*, (D) 27 32 19 476 3150...15000 315 ГОСТ 1284.3 - 80* (E) 32 38 23,5 692 4500...18000 500 Е 42 50 30 1170 6300...18000 800 УО 8,5 10 8 56 630...3550 63 Узкого УА 11 13 10 93 800...4500 90 сечения ТУ 38-40543 - 75 УБ 14 17 13 159 1250...8000 140 ТУ 38-105161 - 84 УВ 19 22 18 278 2000...8000 224 П р и м е ч а н и е . В скобках даны обозначения ремней в международной системе. Кинематические параметры ременной передачи: скорость ремня V = π n1 d 1 передаточное отношение 60 ⋅ 103 , (1.1) 4 u= n1 d2 = n 2 d 1(1 − ξ ) , (1.2) где n 1 , n 2 - частоты вращения шкивов, мин -1; d 1 , d 2 - расчетные диаметры шкивов, мм; ξ = 0,01 ... 0,02 - коэффициент скольжения. Выбор типа клинового ремня производится в соответствии с данными табл. 1.2, в зависимости от передаваемой мощности и частоты вращения меньшего шкива. 2.1. Геометрический расчет клиноременных передач Геометрический расчет ременных передач начинается с выбора сечения ремня в зависимости от крутящего момента на быстроходном валу (см. табл. 1.2). Может оказаться, что для заданного крутящего момента подходят ремни нескольких сечений. В этом случае расчеты ведутся для этих сечений, а окончательный выбор производится при сравнении полученных результатов. Минимальный расчетный диаметр малого шкива принимают только в случае очень жестких требований, предъявляемых к габаритам привода. В остальных случаях используют один из стандартных диаметров, следующих за минимальным. Стандартные диаметры шкивов приведены ниже. Ряд стандартных диаметров шкивов d , мм: 63, 67, 71, 75, 80, 85, 90, 95, 100, 105, 110, 120, 125, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 240, 250, 260, 280, 300, 320, 340, 360, 380, 400, 420, 450, 480, 500, 530, 560, 600, 630, 670, 710, 750, 800, 850, 900, 950, 1000, 1060, 1120, 1180, 1250, 1320, 1400, 1500, 1600, 1700, 1800, 1900, 2000, 2120, 2240, 2500. Таблица 1.2 Выбор типа клинового ремня Момент на быстроходном Обозначение сечения валу T 1 , Н ⋅ м О(Z) < 25 A(A) 11 ... 70 Б(B) 40 ... 190 Клиновой нормального B(C) 110 ... 550 сечения Г(D) 450 ... 2000 Д(E) 1100 ... 4500 Е > 2200 УО < 150 УА 90 ... 400 Клиновой узкий УБ 300 ... 2000 УВ > 2200 П р и м е ч а н и е . Для повышения срока службы и КПД из возможных ( при заданном значении T 1 ) сечений ремня рекомендуется брать меньшее. Тип ремня При выборе диаметров из числа стандартных следует учитывать, что при меньших диаметрах шкивов уменьшаются габариты передачи, но увеличивается число ремней. По передаточному числу ременной передачи (рис.1.1) определяется диаметр большего шкива. 5 d 2 = d1 ⋅ u ( 1 − ξ ) . (1.3) Диаметр d 2 также округляется по стандартному ряду. При выбранных диаметрах шкивов определяется окончательное передаточное отношение ременной передачи u= d2 d 1(1 − ξ ) , (1.4) Действительное передаточное отношение не должно отличаться от заданного, более чем на ± 4 %. Рис. 1.1. Схема ременной передачи Если межосевое расстояние не задано, то рекомендуется выбирать его в зависимости от диаметра большего шкива d 2 и передаточного отношения u из условия обеспечения необходимого угла обхвата на малом шкиве u. . . . . . a / d2.... 1 1,5 2 1,2 3 1 4 0,95 или определять по эмпирической зависимости ( a = d 2 2,0167 − 0,63 ⋅ u + 0,1254 ⋅ u 2 − 0,009 ⋅ u 3 5 0,9 ) . 6 0,85 (1.5) При выбранном межосевом расстоянии определяется расчетная длина ремня ( d 2 − d 1 )2 π L = 2 a + (d 1 + d 2 ) + 2 4a . (1.6) Расчетная длина ремня округляется до стандартной. Стандартные длины L мм клиновых ремней приведены ниже 400, 425, 450, 475, 500, 530, 560, 600, 630, 670, 710, 750, 800, 850, 900, 950, 1000, 1060, 1120, 1180, 1250, 1320, 1400, 1500, 1600, 1700, 1800, 1900, 2000, 2120, 2240, 2360, 2500, 2650, 2800, 3000, 3150, 3350, 3550, 3750, 4000, 4250, 4500, 4750, 5000, 5300, 5600, 6000, 6300, 6700, 7100, 7500, 8000, 8500. При стандартной длине ремня пересчитывается межосевое расстояние d + d2 L −π 1 2 1 a= + 4 4 2 d1 +d 2 d − d 1 −8 2 L − π 2 2 2 . (1.7) Для компенсации отклонений размеров шкивов, удобства монтажа и снятия ремней, а также для создания их натяжения и подтягивания при вытяжке, конструкция передачи должна допускать изменение их межосевого расстояния от 0,025L до 0,01L. Углы обхвата (см. рис. 1.1) на шкивах ременной передачи в градусах 6 (d 2 − d 1 ) 57,30 α 1 = 180 − 0 α 2 , a = 180 0 + (d 2 − d 1 ) 57,3 (1.8) 0 . a Для клиноременных передач рекомендуется брать минимальный угол обхвата на малом шкиве 150 0, однако даже при угле 90 0 клиноременная передача работает достаточно надежно. Угол между ветвями ремня (см. рис 1.1) в градусах (d 2 − d 1 ) γ = 2 arcsin 2a . (1.9) 3.1. Комплексный расчет ременных передач на выносливость и тяговую способность Комплексный расчет ременных передач сводится к определению допускаемых напряжений в ремне и определении необходимого числа ремней для передачи заданной мощности. Расчетное напряжение σ F t , удовлетворяющее условиям прочности и тяговой способности для клиновых ремней нормального сечения (МПа) [1] σFt = 5,55 ν 0,09 − 6 b1p,57 db − V 2 ⋅ 10 −3 . (1.10) где ν = V L - частота пробегов ремня, с - 1 ; ( ) d e = d 1 1,14 − 0,14 e 2,43 (1−u ) - эквивалентный диаметр шкива, мм; b p - ширина ремня по нейтральному слою, мм. Расчетное напряжение σ F t , удовлетворяющее условиям прочности и тяговой способности для клиновых ремней узкого сечения (МПа) [1] σ F t = (27,1 − 5,1 ⋅ lg ν ) b −p0,421 − 49 bp de − 1,12 V 2 ⋅ 10 − 3 . (1.11) Допускаемые напряжения для ремней нормальных и узких сечений в реальных условиях эксплуатации, (МПа) [σ F t ] = σ F t ⋅ Cα ⋅ C p , (1.12) −α 1100 - коэффициент влияния угла обхвата; где Cα = 1,24 1 − e С р - коэффициент режима работы. Коэффициент режима работы С р при односменной работе равен 1, при двухсменной - 0,87, при трехсменной - 0,72. Влияние скорости и диаметр шкивов учитывается в исходном уравнении. Число ремней в передаче z= где Ft [σ Ft ] C z A , F t - окружная сила на шкивах, Н; (1.13) 7 C z - коэффициент, учитывающий неравномерность распределения нагрузки между шкивами: z ..... C z... 2 ... 3 0,95 3 ... 6 0,9 6 0,85 Для выбора коэффициента C z числом ремней необходимо задаться предварительно. Окружная сила на ведущем шкиве ременной передачи Ft 1 = 19,1 ⋅ 10 3 KF N 1 d 1 n1 , (1.14) где K F - коэффициент динамичности нагрузки и режима работы: K F = 1 - при спокойной нагрузке; K F = 1,1 ... 1,2 - при умеренных колебаниях нагрузки; K F = 1,25 ... 1,4 - при значительных колебаниях нагрузки; K F = 1,5 ... 1,6 - при ударной и резко переменной нагрузке; N 1 - мощность на ведущем шкиве ременной передачи, кВт. Чем больше число ремней в передаче, тем труднее получить их равномерную нагрузку. Неизбежные погрешности размеров ремней и канавок шкивов приводят к тому, что ремни натягиваются с различной силой, появляются дополнительные скольжения, износ и потери мощности. Поэтому рекомендуется применять ременные передачи с числом ремней z ≤ 6. 4.1. Шкивы ременных передач При окружной скорости до 30 м/с шкивы обычно изготовляются из чугуна СЧ15. Наиболее часто их выполняют литыми из стали 25Л, а при малых размерах - точеными из стали 30. Применяют также алюминиевые сплавы с σ вр = 160 МПа. При серийном производстве целесообразны сварные шкивы из тонкостенных штампованных элементов. Размеры профиля канавок и обода литых и точеных шкивов клиноременных передач приведены в табл. 1.3 и регламентированы ГОСТ 20889-80, ГОСТ 20898-80. x d a) M l dñ ò d då dp de ñ cx x ax á) s â) l Рис. 1.2. Шкивы для клиновых ремней: а - монолитный; б - с диском; в – со спицами 8 Таблица 1.3 Основные размеры (мм) профиля канавок литых и точеных шкивов для клиновых ремней нормального и узкого сечений f e r H ho b lp dp D a M Сечение ремня О (Z) А (A) Б (B) В (С) Г (D) Д (E) Е УО УА УБ не меh0 l p H, нее 8,5 11,0 14,0 19,0 27,0 32,0 42,0 8,5 11,0 14,0 Сечение ремня О (Z) А (A) Б (B) В (С) Г (D) Д (E) Е УО УА УБ 10,0 12,5 16,0 21,0 29,0 34,0 44,0 12,5 16,3 21,2 2,5 3,3 4,2 5,7 8,1 9,6 12,5 2,5 3,0 4,0 ПреНоми- Предель- Номидельное нальное ное от- нальное отклозначение клонение значение нение e e f 12,0 15,0 19,0 25,5 37,0 44,5 58,0 12,0 15,0 19,0 ± 0,3 ± 0,3 ± 0,4 ± 0,5 ± 0,6 ± 0,8 ± 1,0 ± 0,3 ± 0,4 ± 0,5 8,0 10,0 12,5 17,0 24,0 29,0 38,0 8,0 10,0 12,5 α = 340 α = 360 r h1 min 0,5 1,0 1,0 1,5 2,0 2,0 2,5 0,5 1,0 1,0 7 8,7 10,8 14,3 19,9 f ±1,0 + 2 − 1 + 2 − 1 + 2 − 1 + 3 − 1 + 4 − 1 + 5 − 1 + 2 − 1 + 2 − 1 + 2 − 1 α = 380 dp b dp b dp b 63...71 90...112 125...160 63...80 90...118 140...190 10,0 13,1 17,0 10,0 12,8 16,4 80...100 125...160 180...224 224...315 315...450 500...560 10,1 13,1 16,7 22,7 32,3 38,2 112...160 180...400 250...500 355...630 500...900 630..1120 800..1400 80 118 190 10,2 13,3 16,9 22,9 32,6 38,6 50,6 10,2 13,1 16,7 α = 400 dp b 180 450 560 710 1000 10,3 13,5 17,6 23,3 33,2 Наружный диаметр и ширина обода клиноременных шкивов рассчитываются по формулам 9 de = d p + 2 h 0 , (1.15) M = ( z − 1) e + 2 f . Область применения шкивов различных типов дана в табл. 1.4. Типичная конструкция монолитного шкива показана на рис. 1.2, а. в осевом направлении шкив крепится стопорным винтом или торцевой гайкой. Шкив с диском показан на рис. 1.2, б. Толщина диска c = (0,25...0,35) d (но не менее 8 мм), где d – диаметр вала. Таблица 1.4 Пределы расчетных диаметров и число канавок клиноременных шкивов различных типов. Сечение ремня О А Б В Г Расчетные диаметры шкивов, dp, мм Монолитный с диском со спицами 63…90 80…160 ≥ 180 90…100 112…200 ≥ 224 125…250 ≥ 280 − 200…355 ≥ 400 − 315…400 ≥ 450 − Число канавок 1…4 1…6 1…7 1…8 1…8 В дисках делают отверстия для крепления шкива при обработке, облегчения транспортировки и уменьшения массы. У литых шкивов отверстия служат так же для выхода литейных газов при отливке. Шкивы используются при окружной скорости V ≤ 25 м/с, в случае большей скорости – шкивы с диском. У шкивов со спицами при ширине обода М ≤ 300 мм спицы располагаются в один ряд. При диаметре шкивов до 500 мм ставят четыре спицы, диаметре от 500 до 1600 мм – шесть спиц. Спицы выполняют эллиптического сечения. Отношение малой оси сечения спицы к большой ах /сх = 0,4…0,5. Спицы рассчитывают на изгиб. Условная высота (большая полуось) сечения спицы в условном диаметральном сечении шкива при допускаемом напряжении для чугуна СЧ15 [σ и ] = 30 МПа, а/с = 0,4, крутящем моменте Т, выраженном в Н⋅мм, числе спиц z определяется по формуле c=3 T мм. 0,4 z (1.16) Размеры спицы по наружному диаметру шкива (рис. 1.2, в): с0 = 0,8 с, а0 = 0,8 а. У шкивов со псицами (а также спицу) обод делают с ребрами в плоскости расположения спиц для более равномерного охлаждения и уменьшения внутренних напряжений в местах соединения спиц с ободом, а также для увеличения жесткости обода. Высота ребра s = h 1 + 0,02 M . Длину ступицы l (рис. 1.2, а, б, в) назначается в зависимости от диаметра расточки шкива: d , мм . . . l , мм . . . 18 30 20; 22 25; 28 32...38 38 45 60 40...55 85 60...75 110 Диаметр ступицы шкивов всех типов d ст = (1,8 ... 2) d. 80; 75 135 10 Предельные отклонения наружного диаметра dе шкивов - по h11. Неуказанные предельные отклонения обрабатываемых несопрягаемых поверхностей: отверстий по Н14, валов h14, остальных - по js16. Предельные отклонения угла канавки для меха0 нически обработанных шкивов не должны быть более 1 для ремней сечений О, A, B; 30′ для ремней сечений C, D, E. Биение конусной рабочей поверхности канавки шкива на каждые 100 мм диаметра, замеренное перпендикулярно к образующей конуса, не должно превышать 0,20 мм при частоте вращения шкива до 8 с -1; 0,15 мм при частоте вращения шкива 8 ...16 с -1; 0,10 мм при частоте вращения шкива более 16 с -1. Радиальное и торцевое биение обода шкивов приведены в табл. 1.5. Таблица 1.5 Радиальное и торцевое биение обода шкивов Радиальные биения Биение, мкм Диаметр D , мм Свыше 50 до 120 100 Свыше 120 до 260 120 Свыше 260 до 500 160 Свыше 500 до 800 200 Торцевые биения Биение, мкм Диаметр D , мм Свыше 60 до 160 100 Свыше 160 до 400 160 Свыше 400 до 1000 250 Каждый шкив, для работы с окружной скоростью V > 5 м / с, должен быть сбалансирован. Нормы точности статической балансировки приведены в табл. 1.6. Таблица 1.6 Нормы точности статической балансировки Окружная скорость D, м/с Свыше 5 до 10 Свыше 10 до 15 Свыше 15 до 20 Свыше 20 Допускаемый дисбаланс, г⋅м 6 3 2 1 Рабочие поверхности канавок должны иметь шероховатость поверхности R a ≤ 2,5 мкм, а при малых диаметрах шкивов R a ≤ 1,25 мкм. Рабочие поверхности желательно полировать. Внутреннее отверстие ступицы под вал должно иметь шероховатость поверхности R a ≤ 2,5 мкм, остальные обрабатываемые поверхности (наружный диаметр, торцы обода, ступицы) - R a = 6,3 мкм, необработанные литые поверхности - R a = 50 мкм. Нормальная эксплуатация ременной передачи обеспечивается при условии правильного монтажа шкивов. Непараллельность осей шкивов не должна превышать 1 мм на длине 100 мм; смещение рабочих поверхностей шкивов - не более 2 мм на 1 м межосевого расстояния. Для компенсации отклонений размеров ремней и шкивов, удобства монтажа и снятия ремней, а также для создания их натяжения и подтягивания при вытяжке, конструкция передачи должна допускать изменение межосевого расстояния для клиновых ремней (0,025... 0,01)L. Задания на проектирование ременной передачи приведены в приложении 1. 11 5.1. Пример расчета ременной передачи Рассчитать клиноременную передачу, выполнить рабочий чертеж ведомого шкива по следующим данным: мощность на ведущем шкиве N = 3,5 кВт; частота вращения ведущего вала п = 1400 мин -1; передаточное отношение и = 2,6; коэффициент динамичности нагрузки и режима работы KF = 1,2; количество рабочих смен 2, посадочный диаметр ступицы ведущего шкива d = 32 мм, ведомого шкива d = 46 мм. Крутящий момент на ведущем валу Т = 9550 Т 3,5 = 9550 = 23,875 Н⋅м. n 1400 Для передачи данного крутящего момента подходят ремни трех сечений: О, А, УО, поэтому проводим расчеты для данных типов ремней и их результаты сводим в таблицу 1.7. Таблица 1.7 Результаты сравнительных расчетов по типам ремней Рассчитываемые параметры 1 Ширина ремня по нейтральному слою, bp, мм Площадь поперечного сечения ремня, А, мм2 Минимальный диаметр шкива, d 1 min , мм Принимаем диаметр ведущего шкива, d 1 min , мм Коэффициент скольжения ξ Диаметр ведомого шкива, d 2 = d 1 ⋅ u ( 1 − ξ ) , мм Принимаем из стандартного ряда, d p2 , мм Тип сечения ремня О А УО 2 3 4 8,5 11 8,5 47 81 56 63 90 63 71 100 71 0,02 0,02 0,02 180,91 254,8 180,91 180 250 180 2,59 2,55 2,59 0,5 1,9 0,5 5,2 7,33 5,2 193,30 268,34 193,30 796,23 1107,43 796,23 800 1120 800 202 284 202 149,07 149,72 149,07 Действительное передаточное отношение u= n1 d2 = n 2 d 1(1 − ξ ) Отклонение передаточного отношения, ∆ V =π n1 d 1 Скорость ремня, и, % 60 ⋅ 10 3 м/с Предварительное межосевое расстояние, мм, a = d 2 (2,0167 − 0,63 ⋅ u + 0,1254 ⋅ u 2 − 0,009 ⋅ u 3 ) Расчетная длина ремня, мм (d 2 − d 1 )2 π L = 2 a + (d 1 + d 2 ) + 2 4a Стандартная длина ремня, L, мм Расчетное межосевое расстояние, мм, L − π [(d 1 + d 2 ) / 2] 1 a= + 4 4 2 d1 + d 2 d − d1 −8 2 L- р 2 2 Угол охвата на ведущем шкиве, град. α 1 = 180 − 0 (d 2 − d 1 ) 57,30 a 12 1 2 3 4 210,93 210,28 210,93 31,31 30,63 31,31 6,51 6,54 6,51 80,73 113,68 80,73 2,523 2,355 — — — 4,001 0,920 0,922 0,920 0,87 0,87 0,87 2,020 1,890 3,203 1,2 1,2 1,2 807,04 573,00 807,04 0,9 0,9 0,9 9,45 4,16 5,00 Угол охвата на ведомом шкиве, град. α = 180 + 0 2 (d 2 − d 1 ) 57,3 0 a Угол между ветвями ремня, град. γ = 2 arcsin Частота перебегов ремня, ν (d 2 − d 1 ) = V L , с-1 2a Эквивалентный диаметр шкива, мм ( d e = d 1 1,14 − 0,14 e 2,43 (1−u ) ) Расчетное напряжение в ремне, МПа σ Ft = 5,55 ν 0, 09 − 6 b 1p,57 de − V 2 ⋅10 − 3 σ F t = (27,1 − 5,1 ⋅ lg ν ) b −p0,421 − 49 bp de − 1,12 V −α Коэффициент угла охвата, Cα = 1, 241 − e Коэффициент режима работы, С р 2 ⋅ 10 − 3 1100 Реальные допускаемые напряжения в ремне, МПа σ F = σ F ⋅ Cα ⋅ C p , [ t] t Коэффициент динамичности и режима работы, KF Окружная сила на ведущем шкиве, Ft 1 = 19,1 ⋅10 3 KF N 1 d 1 n1 ,Н Коэффициент неравномерности нагрузки между ремнями, Сz Число ремней в передаче z= Ft [σ F t ] C z A Проведенные сравнительные расчеты позволяют сделать вывод, что для передачи заданного крутящего момента из проверенных типов ремней наиболее подходит ремень типа А с числом ремней z = 4. В качестве материала шкивов принимаем чугун СЧ 15. Согласно рекомендациям будем проектировать ведущий шкив монолитным, а ведомый шкив со спицами. Наружные диаметры шкивов d e1 = d p1 + 2 h 0 = 100 + 2 ⋅ 3,3 = 106,6 мм , d e 2 = d p 2 + 2 h 0 = 250 + 2 ⋅ 3,3 = 256,6 мм. Ширина обода шкивов M = ( z − 1) e + 2 f = (4 − 1)15 + 2 ⋅10 = 65 мм . Ведомый шкив выполняем со спицами эллиптического сечения, расположенными в один ряд. Условная высота (большая ось) сечения спицы в условном диамет- 13 0,63 0,12 À 26 11 1,6•45 4 ôàñêè cx 2,5 x 33 ax x 0,018 À 0,08 À 3,2 42H9 82 256,6h11 250b11 70 Ñïðàâ. ¹ Ïåðâ. ïðèìåí. 13 ÊÐ.000000.21 2•45 4 ôàñêè 14Js9 49,8H12 65 45 30 6 2,5 R6 À Èíâ. ¹ ïîäë. Ïîäï. è äàòà Âçàì. èíâ. ¹ Èíâ. ¹ äóáë. Ïîäï. è äàòà 0,16 À R6 R1 +2 10-1 15±0,3 38 ±1 1. *Ðàçìåðû äëÿ ñïðàâîê. 2. Ôîðìîâî÷íûå óêëîíû 3 . 3. Íåóêàçàííûå ïðåäåëüíûå îòêëîíåíèÿ ðàçìåðîâ: äèàìåòðîâ H14, h14, îñòàëüíûõ js16; ïîâåðõ- íîñòè ± IT16/2. 4. Ëèòåéíûå ðàäèóñû 3 ìì. 5. Íà ðàáî÷åé ïîâåðõíîñòè øêèâà ðàêîâèíû è ïîðèñòîñòè íà äîïóñêàþòñÿ. 6. Áàëàíñèðîâàòü ñòàòè÷åñêè, äèñáàëàíñ íå áîëåå 6 ã⋅ ì. ÊÐ.000000.21 0,25 À Èç ì. Ëèñò ¹ äîêóì. Ðàçðàá. Èâàíîâ È.È. Ïðîâ. Ïåòðîâ Ï.Ï. Ò.êîíòð. Í.êîíòð. Óòâ. Ïîäï. Äàòà Øêèâ Ñ× 15 ÃÎÑÒ 1412-85 Êîïèðîâàë Рис. 1.3. Рабочий чертеж шкива Ëèò. Ìàññà Ì àñøòàá 1:1 Ëèñò 1 Ëèñòîâ Ãð. 33-11 Ôîðìàò A3 1 14 ральном сечении ведомого шкива при допускаемом напряжении для чугуна СЧ 15 [σ и ] = 30 МПа, а/с = 0,4, числе спиц z = 4 c=3 T2 9550 ⋅ 3,5 ⋅ 0,95 ⋅ 2,55 =3 = 33 мм, 0,4 z 0,4 ⋅1400 ⋅ 4 где η = 0,95 – коэффициент полезного действия ременной передачи. Принимаем с0 = 0,8 с = 0,8⋅33 = 26,4 мм ≈ 26 мм а0 = 0,8 а = 0,8⋅13 = 10,4 мм ≈ 11 мм. Диаметр ступицы ведомого шкива d ст = (1,8 ... 2)d = 2⋅46 = 82 мм, длину ступицы принимаем l = 70 мм. Допустимый дисбаланс ведомого шкива принимаем 6 г⋅м. Чертеж ведомого шкива приведен на рис. 1.3. Контрольные задания приведены в приложении 1. 2. Расчет цепной передачи Цепная передача предназначена для передачи крутящего момента от одного вала к другому. Основным элементом цепной передачи является цепь. Цепь состоит из соединенных шарнирами звеньев, которые обеспечивают подвижность или «гибкость» цепи. Цепные передачи применяют при: средних межосевых расстояниях, жестких требованиях к габаритам, необходимости работы без проскальзывания. Достоинства цепных передач: − возможность применения в значительном диапазоне межосевых расстояний; − меньшие, чем у ременных передач, габариты; − отсутствие скольжение; − высокий КПД (0,95…0,97); − малые силы, действующие на валы, так как нет необходимости в большом начальном натяжении; − возможность быстрой замены цепи; − возможность передачи движения нескольким звездочкам. Вместе с тем, цепные передачи не лишены недостатков: − работают в условиях отсутствия жидкостного трения в шарнирах, с неизбежным их износом; − требуют более высокой точности установки валов, чем ременные передачи; − скорость движения цепи, особенно при малых числах зубьев звездочек, непостоянна, что вызывает колебания передаточного отношения, хотя эти колебания небольшие. 1.2. Типы цепей Цепи, применяемые в машиностроении, по характеру выполняемой ими работы подразделяются на две группы: приводные и тяговые. В качестве приводных применяются в основном роликовые и втулочные цепи. Для них характерны малые шаги (для уменьшения динамических нагрузок) и износоустойчивые шарниры (для обеспечения долговечности). Основными геометрическими характеристиками цепей являются шаг и ширина, основной силовой характеристикой - разрушающая нагрузка, устанавливаемая опыт- 15 ным путем. В соответствии с международными стандартами применяют цепи с шагом, кратным 25,4 мм. В настоящее время изготовляют приводные роликовые и втулочные цепи по ГОСТ 13568-75: ПРЛ – роликовые однорядные нормальной точности; ПР – роликовые повышенной точности; ПВ – втулочные. Роликовые цепи (рис. 2.1) – это цепи со звеньями, каждое из которых выполнено из двух пластин, напрессованных на валики (наружные звенья) или на втулки (внутренние звенья). Втулки надеты на валики сопряженных звеньев и образуют шарниры. Наружные и внутренние звенья цепи чередуются. Рис.2.1. Приводная роликовая однорядная цепь: 1 — соединительное звено: 2 — переходное звено Втулки, в свою очередь, несут ролики, которые входят во впадины между зубьями на звездочках и сцепляются со звездочками. Благодаря роликам трение скольжения между цепью и звездочкой заменяется трением качения, что уменьшает износ зубьев и звездочек. Пластины очерчивают контуром, приближающим пластины к телам равного сопротивления растяжения. Концы валиков расклепывают, поэтому звенья цепи неразъемные. При больших нагрузках и скоростях во избежание применения цепей с большими шагами, неблагоприятных в отношении динамических нагрузок, применяют многорядные цепи. Их составляют из тех же элементов, что и однорядные, только их валики имеют увеличенную длину. Передаваемые мощности и разрушающие нагрузки многорядных цепей пропорциональны числу рядов. Соответственно, в таких цепных передачах применяют звездочки с двумя, тремя, четырьмя, шестью, а в ряде случаев и восьмью зубчатыми венцами. Наиболее широко распространены звездочки, предназначенные для работы с однорядными приводными цепями. В многорядных зубчатых венцах (шесть и более) применяют звездочки и приводные цепи с очень высокой точностью. Еще более высокие требования предъявляют к монтажу и эксплуатации таких звездочек: в многорядной цепи радиальный зазор в шарнирах меньше, чем в однорядной цепи, поэтому способность цепи осуществлять поворот в пространстве на некоторый угол снижается пропорционально число рядов. Основные характеристики роликовых цепей повышенной точности ПР приведены в табл. 2.1. 16 Таблица 2.1 Приводные роликовые цепи по ГОСТ 13568-75* Обозначение цепи Расстояние Ширина Проекция РазруШаг це- между внут- Диаметр Диаметр Масса внутренне- площади шающая пи ренними валика ролика 1м цепи го звена шарнира нагрузка q, кг t, мм пластинами d, мм df, мм BВН, мм ПР-8·460 ПР-9525-910 ПР-12,7-900-1 ПР-12,7-900-2 ПР-12,7-1820-1 ПР-12,7-1820-2* ПР-15,875-2270-1 ПР-15,875-2270-2* ПР-19,05-3180* ПР-25,4-5670* ПР-31,75-8850* ПР-38,1-12700* ПР-44,45-17240* ПР-50,8-22680* 8,000 9,525 12,700 12,700 12,700 12,700 15,875 15,875 19,050 25,400 31,750 38,100 44,450 50,800 3,00 5,72 2,40 3,30 5,40 7,75 6,48 9,65 12,70 15,88 19,05 25,40 25,40 31,75 2,31 3,28 3,66 3,66 4,45 4,45 5,08 5,08 5,96 7,95 9,55 11,10 12,70 14,29 5,00 6,35 7,75 7,75 8,51 8,51 10,16 10,16 11,91 15,88 19,05 22,23 25,70 28,58 В, мм А, мм Qp, кН 4,77 8,53 4,90 5,80 8,90 11,30 10,78 13,95 17,75 22,61 27,46 35,46 37,19 45,21 11,0 28,0 17,9 21,0 40,0 50,0 55,0 71,0 105,0 180,0 260,0 395,0 475,0 645,0 4,60 9,10 9,00 9,00 18,20 18,20 22,70 22,70 31,80 56,70 88,50 127,00 172,40 226,80 0,20 0,45 0,30 0,35 0,65 0,75 0,80 1,00 1,90 2,60 3,80 5,50 7,50 9,70 *Цепи, которые могут изготавливаться двух или трехрядными Роликовые цепи нормальной точности ПРЛ стандартизованы в диапазоне шагов 15,875…50,8 мм и рассчитаны на разрушающую нагрузку на 10…30% меньше, чем у цепей повышенной точности. Втулочные цепи ПВ по конструкции совпадают с роликовыми, но не имеют роликов, что удешевляет цепь, уменьшает габариты и массу при увеличенной площади проекции шарнира (рис.2.1). Эти цепи изготовляют с шагом только 9,525 мм и применяют, в частности, в автомобилях и мотоциклах (для привода к распределительному валу). Цепи показывают достаточную работоспособность. 2.2. Основные параметры приводных цепных передач. Частоты вращения звездочек и скорость ограничиваются величиной силы удара, возникающей между зубом звездочки и шарниром цепи, износом и шумом передач. Наиболее рекомендуемые и предельные частоты вращения звездочек приведены в табл. 2.2. Скорость движения цепи обычно не превышает 15 м/с, однако в передачах с цепями и звездочками высокого качества при эффективных способах смазки достигает 35 м/с. Средняя скорость цепи, м/с, V = z ⋅ n ⋅t 6 ⋅10 4 , где z – число зубьев звездочки; n – частота вращения звездочки мин –1; t – шаг цепи, мм. (2.1) 17 Таблица 2.2 Наибольшие рекомендуемые n н.р. и предельные n пр. частоты вращения малой звездочки (мин -1). Тип цепи 8 ПВ, ПРЛ, 3000 6000 ПР 9,525 12,7 2500 5000 1250 3150 Шаг цепи t, мм 15,875 19,05 25,4 1000 2300 900 1800 700 1200 31,75 38,1 44,45 50,8 500 1000 400 900 300 600 250 450 Примечания: 1. В числителе приведены значения частоты вращения nн.р. , в знаменателе nпр. . 2. При частоте вращения nн.р. , число зубьев малой звездочки должно быть z1 ≥ 15. При nпр z1 ≥ 20 необходима повышенная точность изготовления звездочек. Передаточное отношение в цепной передаче u= n1 z 2 = n 2 z1 , (2.2) где z1, z2 – числа зубьев ведущей и ведомой звездочек. Передаточное отношение ограничивается габаритами передачи, углами обхвата и числами зубьев. Обычно u ≤ 7. Минимальные числа зубьев звездочек ограничиваются износом шарниров, динамическими нагрузками, а также шумом передачи. Чем меньше число зубьев звездочки, тем больше износ, так как угол поворота звена при набегании цепи на звездочку и сбегании с нее равен 360˚/z. Минимальное число зубьев роликовых цепей в зависимости от передаточного отношения выбирается по эмпирической зависимости: z1 min = 29 − 2 u ≥ 13 . (2.3) В зависимости от частоты вращения малой звездочки выбирают минимальное число зубьев малой звездочки Z1min : при высоких частотах вращения Z1min = 19…23; средних Z1min = 17…19; при низких Z1min = 13…15. Максимальное число зубьев при использовании роликовых цепей величиной 100…120. Предпочтительно выбирать нечетное число зубьев звездочек (особенно малой), что в сочетании с четным числом звеньев цепи способствует равномерному износу. Еще более благоприятно, с точки зрения износа, выбирать число зубьев малой звездочки из ряда простых чисел. Минимальное межосевое расстояние a min определяется из условий: 1. отсутствие интерференции (т.е. пересечения) звездочек a min ≥ 0,5 (De 1 + De 2 ) , (2.4) где De1, De2 – наружные диаметры звездочек; 2. чтобы угол обхвата малой звездочки был больше 120˚,т.е. угол наклона каждой ветки к оси передачи был меньше 30˚ a min ≥ d 2 − d1 . (2.5) Оптимальное межосевое расстояние a = (30...50 ) t . (2.6) a max = 80 t . (2.7) Обычно межосевое расстояние рекомендуется ограничивать величиной Потребное число звеньев цепи W определяют по предварительно выбранному межосевому расстоянию а, шагу t и числу зубьев звездочки z1 и z2 18 2 z + z2 a t z −z W= 1 +2 + 2 1π . (2.8) t a 2 2 Полученное значение W округляется до ближайшего целого (желательно четного) числа. Расстояние между осями звездочек по выбранному числу звеньев цепи (без учета провисания цепи) определятся по формуле z + z2 t a = W − 1 + 4 2 2 2 z1 + z 2 z 2 − z1 W − −8 . 2 2π (2.9) Цепь должна иметь некоторое провисание во избежание повышенной нагрузки от силы тяжести и радиального биения звездочек. Для этого межосевое расстояние уменьшают на (0,002…0,004)а. Шаг цепи принят за основной параметр цепной передачи. Цепи с большим шагом имеют большую несущую способность, но допускают значительно меньшие частоты вращения, они работают с большими динамическими нагрузками и шумом. Следует выбирать цепь с минимально допустимым для данной нагрузки шагом. Обычно a a ≤t ≤ . 80 25 (2.10) Допустимые шаги цепи по критерию быстроходности передачи приведены в табл. 2.2. 3.2. Расчет цепных передач по тяговой способности. Основным критерием работоспособности цепных передач является износостойкость шарниров цепи. Несущая способность цепных передач определяется согласно условию, по которому давление в шарнирах не должно превышать допустимого в данных условиях эксплуатации. Допустимая полезная сила, которую может передавать цепь с шарниром скольжения F= [ p]0 A Kэ , (2.11) где [р]0 – допускаемое давление, МПа, в шарнирах для средних эксплуатационных условий (табл.2.3), A = dBвн – проекция опорной поверхности шарнира, мм2 , при диаметре валика d и ширине внутреннего звена Bвн (см.табл.2.1) Kэ – коэффициент эксплуатации. Таблица 2.3. Допускаемое давление в шарнирах роликовых цепей Шаг цепи t, мм 12,7…15,875 19,05…25,1 31,75…38,1 44,45…50,8 [р]0 МПа, при частоте вращения малой звездочки, мин-1 50 35 35 35 35 200 400 600 800 1000 1200 1600 2000 2400 2800 3200 31,5 28,5 26 24 22,5 21 18,5 16,5 15 14 30 26 23,5 21 19 17,5 15 29 24 21 18,5 16,5 15 26 21 17,5 15 - 19 Коэффициент эксплуатации Kэ может быть представлен в виде произведения частных коэффициентов К э = К д ⋅ К а ⋅ К н ⋅ К рег ⋅ К см ⋅ К реж ⋅ К Т , (2.12) где Kд – коэффициент, учитывающий динамичность нагрузки: при спокойной нагрузке Kд = 1; при нагрузке с толчками Kд = 1,2…1,5; при сильных ударах Kд =1,8; Kа – коэффициент межосевого расстояния: при а = (30…50) t принимают Kа = 1; при а < 25 t принимают Kа = 1,25; при а = (60…80) t принимают Kа = 0,9; Kн – коэффициент, учитывающий наклон передачи к горизонту: при угле наклона линии центров звездочек под углом к горизонту ψ ≤ 45 о принимают Kн = 1; при ψ > 45 принимают К н = 0,15 ψ ; K рег – коэффициент учитывающий регулировку передачи: для передач с регулировкой положения оси одной из звездочек K рег = 1, для передач оттяжными звездочками или нажимными роликами K рег = 1,1, для передач с нерегулируемыми осями K рег =1,25; Kсм – коэффициент учитывающий характер смазывания: при непрерывном смазывании в масляной ванне или насоса Kсм = 0,8, при регулярном капельном или внутришарнирном смазывании Kсм= 1, при периодическом смазывании Kсм = 1,5; Kреж – коэффициент учитывающий режим работы передачи: при односменной работе Kреж = 1, при двухсменной работе Kреж ≈ 1,25, при трехсменной Kреж ≈ 1,45; KТ – температурный коэффициент, при -25˚<T<150˚C принимают равным KТ = 1. При оценке значения коэффициента эксплуатации необходимо хотя бы ориентировочно учитывать случайный характер ряда влияющих на него параметров. Если по результатам расчета получаются значения коэффициента, Kэ ≥ 2…3, то нужно принять конструктивные мера по улучшению работы передачи. Допустимый момент (Н·м) на малой звездочке o T1 = F t z1 2π ⋅10 3 . (2.13) Шаг цепи определяется по формуле t = 18,5 3 T1 К э 0,25 z1m p [ p ]o , (2.14) где mp – коэффициент рядности цепи, учитывающий неравномерность распределения нагрузки по рядам zp mp 1.... 1.... 2.... 1,7 . . . . 3 2,5 Ориентировочное значение шага однорядной цепи (мм) 20 t = (12,8...13,5 ) 3 T1 z1 , (2.15) где 12,8 – коэффициент для цепей ПР; 13,5 – коэффициент для цепей ПРЛ. Подбор цепных передач производится в следующем порядке. Сначала определяется или выбирается число зубьев малой звездочки и проверяется число зубьев большой звездочки. Затем задаются шагами цепи с учетом частоты вращения малой звездочки по табл. 2.2 или предварительно определяют шаг по одной из формул (2.14), (2.15), в частности, задавшись ориентировочным значением Кэ . Затем в порядке проверочного расчета по формуле (2.13) определяют момент на малой звездочке, который может передавать цепь, и сравнивают с заданным. Обычно эти расчеты производятся при нескольких, близких к оптимальным сочетаниям параметров и выбирается оптимальный вариант. 4.2. Определение постоянных сил в ветвях цепи и нагрузки на валы Ведущая ветвь цепи в процессе работы испытывает постоянную нагрузку F1, состоящую из полезной силы Ft и силы натяжения ведомой ветви F2 F1 = Ft + F2 . (2.16) Натяжение ведомой ветви с заведомым запасом F2 = Fq + Fц , (2.17) где Fq- натяжение от действия силы тяжести, H; Fц- натяжение от действия центробежных нагрузок на звенья цепи, Н. Натяжение от силы тяжести определяется приближенно, как для абсолютно гибкой нити Fq = 60 aq cosψ ≥ 10 q , (2.18) где q- масса одного метра цепи, кг; а- межосевое расстояние, м, ψ- угол наклона передачи к горизонту, град. Натяжение от центробежных нагрузок Fц = q V 2 , (2.19) где V- скорость движения цепи, м/с. Расчетная нагрузка на валы цепной передачи несколько больше окружной силы вследствие натяжения цепи от массы. Приближенно нагрузку, действующую на вал принимают F p = k m Ft , (2.20) где km- коэффициент угла наклона передачи к горизонту: для передач, наклоненных к горизонту до 40˚ km= 1,15… 1,20, для передач наклоненных к горизонту свыше 40˚ km= 1,05. 5.2. Конструирование приводных звездочек По назначению звездочки делятся на ведущие, ведомые и вспомогательные (натяжные, оттяжные, обводные). По конструктивному исполнению различают звездочки со спицами, без спиц, цельные, составные из диска и ступицы. Основные эле- 21 менты звездочек проектируются так же, как аналогичные элементы зубчатых колес и шкивов. Профилирование звездочек для приводных роликовых и втулочных цепей производится по ГОСТ 591-69, предусматривающему износоустойчивые выпукловогнутые профили со смещением и без смещения центров дуг впадин. Профиль со смещением центров дуг впадин (рис. 2.2), рекомендуемый как основной, компенсирует разноразмерность по шагу и применяется в нереверсивных передачах. Профиль без смещения центров дуг не компенсирует разноразмерности по шагу цепи и применяется в реверсивных передачах. f y1 b C r2 r1 F O2 r E x2 b1 a h r3 O1 e D i dä e e /2 D t y2 90 x1 90 180 z Рис. 2.2 0 Профиль со смещением центров дуг впадин Диаметр делительной окружности звездочки dд = t o sin 180 z . (2.21) Диаметр окружности выступов звездочки 180 o De = t 0,5 + ctg . z (2.22) Di = d д − 2 r . (2.23) r = 0,5025 d1 + 0,05 , (2.24) Диаметр окружности впадин звездочки Радиус впадины где d1 – диаметр ролика. 22 Радиус сопряжения r 1 = 1,3025 d1 + 0,05 . (2.25) Радиус головки зуба r 2 = d1 (1,24 cos ϕ + 0,8 cos β − 1,3025 ) − 0,05 . Половина угла впадины (2.26) α = 55° − 60° . z (2.27) β = 18° − 56° . z (2.28) 64° . z (2.29) Угол сопряжения Угол профиля зуба ϕ = 17° − Прямой участок профиля FC = d1 (1,24 sin ϕ − 0,8 sin β ) . (2.30) Расстояние от центра дуги впадины до центра дуги выступа зуба O O2 = 1,24 d1 . (2.31) Смещение центров дуг впадин e = 0,03 t . Координаты точки О1 x1 = 0,8 sin α . y c = 0 , 8 os α 1 Координаты точки О1 180 o x 2 = 1,24 d1 cos z o y = 1,24 d sin 180 1 2 z (2.32) (2.33) . (2.34) Ширина зубчатого венца звездочки для одно, двух, трехрядной цепей b1 ≅ 0,9 Bвн − 0,15 . (2.35) Радиус зуба в продольном сечении (для плавного набегания зубьев) r 3 ≈ 1,7 d1 . (2.36) Координата центра кривизны зуба в продольном сечении h ≈ 0,8 d1 . (2.37) В зависимости от скорости движения цепи ГОСТ 591-69 устанавливает три класса точности изготовления. Звездочки первого класса точности используются при скорости V > 8 м/с, второго класса при V < 8 м/с, третьего класса при V ≤ 3 м/с. Материал для звездочек выбирается в зависимости от условий эксплуатации передач. Рекомендации по выбору материала звездочек и необходимой термической обработки приведены в табл. 2.4. Задания на проектирование цепной передачи приведены в приложении 2. 23 Таблица 2.4 Материалы, термическая обработка и твердость звездочек Материал Вид термообработки 1 2 Сталь 15,20 Цементация, закалка, отпуск Сталь 45, 45Г, 50, 50Г Закалка, отпуск Сталь 15Х, 20Х Цементация, закалка, отпуск Сталь 40Х, 40ХН, 45ХН Чугун СЧ18 σ в , МПа Область применения 3 4 5 900 Ведущие и ведомые звездочки с z ≤ 25 при ударных нагрузках 1300 Ведущие и ведомые звездочки с z ≤40, работающие без резких толчков и ударов 1000 Ведущие и ведомые звездочки с z ≤ 30 при динамических нагрузках 1500 Ведущие и ведомые звездочки ответственного назначения в цепях повышенного качества 180…280 Ведущие и ведомые звездочки с z ≤ 25. Для работы со скоростью V ≤ 3 м/с HRC 55…60 HRC 45…50 Закалка, отпуск. Закалка токами высокой частоты, отпуск Закалка, отпуск Твердость HRC 55…60 HRC 50...55 HB 321…429 6.2. Пример расчета цепной передачи Спроектировать горизонтальную цепную передачу роликовой приводной цепью, передающую мощность N = 7,5 кВт., частота вращения ведущего вала n = 900 мин -1, диаметр ведущего вала dв = 32 мм. Передаточное отношение u = 2. Коэффициент динамичности нагрузки Кд = 1,3. Работа двухсменная. Рассчитать параметры ведущей звездочки и выполнить ее рабочий чертеж. Минимальное число зубьев роликовых цепей в зависимости от передаточного отношения определяем по эмпирической зависимости z1 min = 29 − 2 u ≥ 13 = 29 − 2 ⋅ 2 = 25 > 13 . Принимаем z1 min = z1 = 25 . Число зубьев ведомой звездочки z 2 = u z1 = 2 ⋅ 25 = 50 . Крутящий момент, передаваемый цепной передачей T1 = 9550 N 7,5 = 9550 = 79,583 Н⋅м. n1 900 Дальнейшие расчеты проводим для роликовых цепей ПР и ПРЛ. Результаты этих расчетов сводим в таблицу 2.5. 24 Таблица 2.5. Результаты сравнительных расчетов по типам цепей Типы цепей Рассчитываемые параметры 1 Ориентировочное значение шага T1 z1 t = (12,8...13,5 ) 3 , мм Значение стандартного шага цепи по ГОСТ 13568-75, мм Скорость движения цепи, V = z1 n1 t 6 ⋅ 10 4 , м/с Обозначение цепи Расстояние между внутренними пластинами цепи В ВН, мм Диаметр валика d, мм Диаметр ролика d1, мм Ширина внутреннего звена цепи В, мм Площадь проекции шарнира цепи А, мм Разрушающая нагрузка Qp, кН ПРЛ 2 ПР 3 19,859 18,829 25,4 19,05 9,53 7,14 ПР - 25,4 - 5670 ПР-19,05 - 3180 15,88 12,7 7,95 15,88 22,61 180 56,7 2,6 1 5,96 11,91 17,75 105 31,8 1,9 1 1 1 Крег 1,1 1,1 Ксм 0,8 0,8 Креж 1,25 1,25 Температурный коэффициент, КТ Коэффициент эксплуатации 1 1 1,1 1,1 20 20 3272,73 1909,09 330,75 144,70 26 19 235,89 96,96 Масса одного погонного метра цепи q, кг Коэффициент межосевого расстояния, Ка Коэффициент, учитывающий наклон передачи к горизонту, Кн Коэффициент, учитывающий регулировку передачи , Коэффициент, учитывающий смазывание передачи , Коэффициент, учитывающий режим работы передачи , К э = К д ⋅ К а ⋅ К н ⋅ К рег ⋅ К см ⋅ К реж ⋅ К Т Допускаемое давление в шарнире, [p0 ], МПа Допускаемая полезная передаваемая сила F= [ po ] A Kэ ,Н Крутящий момент на малой звездочке передачи T1 = F ⋅ t ⋅ z1 2 π ⋅ 10 3 , Н⋅м Натяжение цепи от силы тяжести, Fq = 10 q , Н Натяжение цепи от центробежных нагрузок, Fц = q ⋅ V 2 , Н 25 1 Натяжение в ведомой ветви цепной передачи, F2 = Fq + Fц , Н 2 3 261,89 115,96 1049,29 1165,83 944,88 1259,84 Натяжение в ведущей ветви цепной передачи, F1 = Ft + F2 = N + F2 , Н V Нагрузка, действующая на валы передачи при km =1,2 Fp = km N V ,Н Проведенные сравнительные расчеты цепных передач, осуществляемых с помощью цепей ПР и ПРЛ, позволяют сделать вывод, что при одинаковых коэффициентах эксплуатации и приблизительно одинаковых силовых параметрах передач, целесообразно выбрать приводную цепь типа ПРЛ, так как при ее использовании возникают меньшие силы, действующие на валы передачи. В качестве приводной цепи выбираем цепь ПРЛ-25,4-5670. Определяем основные параметры цепной передачи. Оптимальное межосевое расстояние цепной передачи a = (30...50 ) t = 40 ⋅ 25,4 = 1016 мм. Потребное число звеньев цепи 2 2 z + z2 a t z − z1 25 + 50 1016 25,4 50 − 25 W= 1 +2 + +2 + 2 π = π = t a 2 2 2 25,4 1016 2 = 144,46 Принимаем W = 144. Расстояние между осями звездочек (межосевое расстояние) z + z2 t + a= W − 1 4 2 2 2 z1 + z 2 z 2 − z1 = W − − 8 π 2 2 2 2 25,4 25 + 50 25 + 50 50 − 25 144 − = + 144 − − 8 = 1015,997 мм π 4 2 2 2 Цепь должна иметь некоторое провисание во избежание повышенной нагрузки от силы тяжести и радиального биения звездочек. Поэтому уменьшаем межосевое расстояние на 0,004а. Окончательно принимаем межосевое расстояние в передаче a = 1011,933 мм. При проектировании звездочек выбираем основной профиль со смещением, так как он компенсирует разномерность по шагу. Класс точности звездочек – 2. В качестве материала звездочек принимаем сталь 20Х, подвергаемую цементации, закалке с последующим отпуском. Твердость поверхности зубьев HRC 55…60. Производим расчет геометрических параметров профиля зуба ведущей звездочки. Диаметр делительной окружности звездочки 26 dд = t o sin 180 z = 25,4 o sin 180 2 5 = 202,659 мм. Диаметр окружности выступов звездочки 180 o De = t 0,5 + ctg z 180 o = 25,4 0,5 + ctg 25 Диаметр окружности впадин звездочки = 213,761 мм. Di = d д − 2 r = 202,659 − 2 ⋅ 8,029 = 186,6 мм. Радиус впадины r = 0,5025 d1 + 0,05 = 0,5025 ⋅ 15,88 = 8,029 мм. Радиус сопряжения r 1 = 1,3025 d 1 + 0,05 = 1,3025 ⋅ 15,88 + 0,05 = 20,734 мм. 60° 60° α = 55° − = 55° − Половина угла впадины = 52,6 0 . z 25 56° 56° Угол сопряжения β = 18° − = 18° − = 15,7954 0 . z 25 64° 64° Угол профиля зуба ϕ = 17° − = 17° − = 13,64 0 . z 25 Радиус головки зуба r 2 = d 1 (1,24 cos ϕ + 0,8 cos β − 1,3025) − 0,05 = ( ) = 15,88 1,24 cos 13,64 0 + 0,8 cos 15,7954 0 − 1,3025 − 0,05 = 10,676 мм Прямой участок профиля ( ) FC = d1 (1,24 sin ϕ − 0,8 sin β ) = 15,88 1,24 sin 13,64 0 − 0,8 sin 15,7954 0 = = 1,466 мм . Расстояние от центра дуги впадины до центра дуги выступа зуба O O2 = 1,24 d 1 = 1,24 ⋅ 15,88 = 19,691 мм. Смещение центров дуг впадин e = 0,03 t = 0,03 ⋅ 25,4 = 0,762 мм. Координаты точки О1 x1 = 0,8 sin α = 0,8 sin 52,6 0 = 10,092 мм, y1 = 0,8 cosα = 0,8 cos 52,6 0 = 7,716 мм. Координаты точки О1 180 o 180 o x = 1 , 24 d cos = 1 , 24 ⋅ 1 5,88 cos = 19,535 мм, 2 1 z 25 o o y = 1,24 d sin 180 = 1,24 ⋅ 15,88 sin 180 = 2,468 мм. 1 2 z 25 Ширина зубчатого венца звездочки b1 ≅ 0,9 Bвн − 0,15 = 0,9 ⋅ 15,88 − 0,15 = 14 мм. Радиус зуба в продольном сечении (для плавного набегания зубьев) r 3 ≈ 1,7 d 1 = 1,7 ⋅ 15,88 = 27 мм. 6,3 ×èñëî çóáüåâ Ñîïðÿãàåìàÿ öåïü Îáîçíà÷åíèå Øàã Äèàìåòð ðîëèêà Ïðîôèëü çóáà ïî ÃÎÑÒ 591-69 Êëàññ òî÷íîñòè ïî ÃÎÑÒ 591-69 Äèàìåòð îêðóæíîñòè âïàäèí Äîïóñê íà ðàçíîñòü øàãîâ Ðàäèàëüíîå áèåíèå îêðóæíîñòè âïàäèí Òîðöîâîå áèåíèå çóá÷àòîãî âåíöà Äèàìåòð äåëèòåëüíîé îêðóæíîñòè Øèðèíà âíóòðåííåé ïëàñòèíû Ñîïðÿãàåìàÿ Ðàññòîÿíèå ìåæäó öåïü âíóòðåííèìè ïëàñòèíàìè R27 R1,6 R3 3 1,5•45 4 ôàñêè Á Ñ ïð à â . ¹ 14 25' 3 Ï îä ï . è ä à ò à 32H12 3,2 3,2  çàì . èí â . ¹ Èí â . ¹ äó á ë . Ïî äï . è äà ò à È í â. ¹ ï î äë . 40 0,02 À 0,08 À 7,72 ,73 7 12' 10N9 - 15 48' 19,54 Á E0 90 R20 21 Di dt 10,09 90 2,47 3 15,88 - Ïðîôèëü çóáà (2:1) 25,4 R10,61 À BBH t d 0,762 0,381 h12 2,5 Dd h 25 ÏÐ-25,4-5670 25,4 15,88 Cî ñìåùåíèåì A 186,6 0,04 0,1 0,1 202,66 24,2 - 213,76 32H8 170 160 60 Ï åð â . ï ð è ìå í. 0,16 À z 202,66 R3 R3 186,6 h12 R3 52 34' R8,03 12,7 14h12 ÊÐ.000000.2 1 27 1. Çóáüÿ öåìåíòèðîâàòü h 1,0...1,5 HRC 55...60. Ñòóïèöà Í 280...300. 2. Íåóêàçàííûå ïðåäåëüíûå îò êëîíåíèÿ ðàçìåðîâ: IT14 îòâåðñòèé H14, âàëîâ h14, îñòàëüíûå ± 2 . R0,4 Ê Ð .0 0 0 0 0 0 .2 1 È ç ì . Ëè ñò ¹ ä îê ó ì . Ðà çð à á. È â à íî â È.È. Ïð îâ . Ï å ò ðî â Ï.Ï Ò.ê î í ò ð. Í.ê î í ò ð. Óò â. Ïî ä ï. Äà òà Çâåçäî÷êà Ñòàëü 20Õ ÃÎÑÒ 4543-71 Êî ï è ðî â à ë Рис. 2.3. Рабочий чертеж ведущей звездочки Ëèò . Ì àñ ñ à Ì àñ ø ò à á 1:1 Ëèñò 1 Ëèñò îâ Ãð. 33-11 Ô î ðì àò A3 1 28 Координата центра кривизны зуба в продольном сечении h ≈ 0,8 d 1 = 0,8 ⋅ 15,88 = 12,7 мм. Рабочий чертеж ведущей звездочки приведен на рис. 2.3. 3. Расчет вала на подшипниках качения 1.3. Проектировочный расчет валов Основными условиями, которым должны отвечать конструкции валов, являются достаточная прочность, жесткость, обеспечивающая нормальную работу зубчатых зацеплений, передач гибкой связью и подшипников, технологичность конструкции и экономия материала. В качестве материалов для валов используются углеродистые и легированные стали. Основные марки сталей для валов приведены в табл. 3.1. Таблица 3.1 Характеристики основных марок сталей Марка стали Сталь 45 40Х 40ХН 12ХН3А 18ХГТ 30ХГТ Твердость, НВ, не менее 197 217 229 217 217 229 σВ, МПа 610 1000 1000 950 1000 1500 σТ, МПа 360 800 800 700 900 1300 τТ, МПа 210 480 480 420 540 780 σ-1, МПа 270 450 450 420 450 670 τ -1, МПа 150 250 250 240 250 380 Расчет вала осуществляется в три этапа: ориентировочный расчет вала на кручение; расчет на сложное сопротивление (изгиб и кручение); проверка запаса прочности по выносливости в наиболее опасных сечениях. Для расчета на сложное сопротивление необходимо составить расчетную схему вала: разметить точки, в которых расположены условные опоры, определить величину и направление действующих на вал сил, а также точки их приложения. Опору воспринимающую радиальные и осевые нагрузки считают шарнирнонеподвижной, а опору, воспринимающую только радиальную нагрузку - шарнирноподвижной. В случае применения в опоре радиального подшипника, точка приложения нагрузки считается расположенной по середине подшипника. Аналогичным образом ведется расчет и в случае, если в опоре установлен двухрядный сферический подшипник. Действующие на вал расчетные силы и моменты считаются сосредоточенными и расположенными по середине длины воспринимающих их элементов. При определении направления действия сил в зубчатых зацеплениях следует учитывать, что на ведомом колесе окружная сила является движущей и направлена в сторону вращения. На ведущей шестерне окружная сила является реакцией со стороны ведомого колеса и направлена в сторону, противоположную вращению. Радиальное усилие в цилиндрических колесах направлено к центру колеса. Если на вал насажен шкив ременной передачи или звездочка цепной передачи, то действующая на вал нагрузка направлена по линии, соединяющей оси шкивов или звездочек. Приведенные рассуждения позволяют составить расчетную схему вала и рассчитать его на сложное сопротивление. 29 По мере выполнения расчетов могут изменяться отдельные элементы компоновочной схемы, например ширина подшипников и их расположение. В этом случае в схему вносят изменения и расчеты уточняются. После составления расчетной схемы вала строят эпюры изгибающих моментов в различных плоскостях, суммарных изгибающих моментов, крутящих моментов, а также эпюры приведенных моментов. После построения эпюр изгибающих моментов в двух взаимно перпендикулярных плоскостях x, y строят эпюру суммарных изгибающих моментов Mu = M x2 + M y2 , (3.1) При построении эпюры приведенных моментов обычно используют третью гипотезу прочности. На основе этой гипотезы приведенный момент определяют по зависимости M np = ( M u2 + α T 2 ) . (3.2) Коэффициент α учитывает различие в характеристиках циклов напряжений изгиба и кручения. При реверсивном режиме нагружения α = 1. В нереверсивной передаче α= [σ −1 ] , [σ 0 ] (3.3) где [σ -1] - допускаемое знакопеременное напряжение для валов, МПа; [σ 0] - допускаемое пульсирующее от нуля напряжение для валов, МПа. Усредненные значения допускаемых напряжений для валов приведены в табл. 3.2. Таблица 3.2 Усредненные значения допускаемых напряжений для валов Материал вала Сталь углеродистая Сталь легированная σ В, МПа [σ 0], МПа [σ-1], МПа 400 500 600 700 800 1000 70 75 95 110 130 150 40 45 55 65 75 90 Расчетный диаметр вала в характерных точках d =3 М пр 0 ,1 [σ − 1 ] . (3.4) Диаметры посадочных поверхностей (под ступицы зубчатых колес, шкивов, звездочек и других деталей) выбираются из стандартного ряда посадочных размеров, посадочные диаметры под подшипники качения – из стандартного ряда посадочных диаметров подшипников качения. Окончательно диаметры валов должны быть согласованы с диаметрами подшипников [2]. Из двух размеров – вал или подшипник – выбирается больший. До перехода к следующим этапам расчета и конструирования валов должны быть подобраны подшипники качения. 30 2.3. Подбор и расчет подшипников качения В качестве опор вращающихся валов и осей используются стандартные подшипники качения. Основными параметрами, характеризующими типоразмер подшипника, являются: динамическая грузоподъемность С, статическая грузоподъемность Со, предельная частота вращения п. В курсовой работе целесообразно принимать радиальные двухрядные сферические подшипники, т.к. предполагается, что подшипники расположены в разных корпусах, т.е. существует несоосность отверстий под подшипники. К данным типам подшипников относятся радиальные шариковые двухрядные сферические (тип 1000) и радиальные роликовые двухрядные сферические (тип 3000) подшипники нулевого класса точности. Их выполняют со сферической поверхностью на наружном кольце, описанной из центра подшипника, что обеспечивает нормальную работу подшипника при перекосе оси внутреннего кольца относительно внешнего до 40. Данные типы подшипников предназначены для восприятия практически только радиальных нагрузок. Основные характеристики подшипников приведены в табл. 3.3, 3.4, [3]. Поскольку в ходе выполнения курсовой работы уже определены посадочные диаметры подшипников и выбраны типы подшипников, поэтому расчеты обычно сводятся к проверке выбранного подшипника, а так же уточнения его диаметра и серии. Проверочный расчет подшипников качения обычно производится по критерию динамической грузоподъемности С и проверке условия L ≥ LE , (3.5) где L - долговечность подшипника, млн. об.; LE - эквивалентная долговечность подшипника, которую он должен выдержать за весь срок службы, млн. об. Величина L стандартного подшипника определяется по динамической грузоподъемности С и расчетной нагрузке Р, действующей на подшипник C Kk L= P m , (3.6) где m = 3 - для шариковых подшипников; m = 3,33 - для роликовых подшипников; Kk - коэффициент, зависящий от класса точности подшипника. Коэффициент Kk выбирают в зависимости от класса точности подшипника Расчетную нагрузку Р в общем случае определяют P = ( X V Fr + Y Fa ) K Б KТ , (3.7) где Fr, Fa - радиальная и осевая нагрузки на подшипник, Н; X, Y - коэффициенты радиальной и осевой нагрузок; V - коэффициент вращения; К Т = 1 - температурный коэффициент; К Б = 1,3 - коэффициент безопасности. Коэффициент вращения V = 1,2 при вращении относительно вектора радиальной нагрузки наружного кольца подшипника (вращается корпус), V = 1 при вращении относительно вектора радиальной нагрузки внутреннего кольца подшипника (вращается вал). Для радиальных подшипников, нагруженных только радиальной нагрузкой: Fa = 0 ; X = 1 ; Y = 0 ; P = V Fr K Б K T (3.8) 31 Таблица 3.3 Шарикоподшипники радиальные двух рядные сферические типа 1000 α r r d d 2min D α B Условное обозначение d, мм D, мм 1206 1207 1208 1209 1210 1211 1212 1213 1214 1215 1216 1217 1218 1219 1220 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 62 72 80 85 90 100 110 120 125 130 140 150 160 170 180 1306 1307 1308 1309 1310 1311 1312 1313 1314 1315 1316 1317 1318 1320 30 35 40 45 50 55 60 65 70 75 80 85 90 100 72 80 90 100 110 120 130 140 150 160 170 180 190 215 B, мм r, мм α, град d 2 min, мм С /C 0, к Н Легкая серия 16 1,5 17 18 2 19 20 21 22 2,5 23 24 25 26 28 3 30 32 3,5 34 Средняя серия 19 2 21 23 2,5 25 27 3 29 31 33 35 3,5 37 39 41 43 4 47 9 8 7 6 7 6 7 10 9 10 99 88 9 36 42 47 52 57 64 69 74 79 84 90 95 100 107 112 12,2 / 5,92 12,3 / 6,78 15,1 / 8,72 17,0 / 9,77 17,7 / 11.0 21,0 / 13,6 23,8 / 15,8 24,4 / 17,5 27,0 / 19,1 30,5 / 21,8 31,4 / 24,0 38,7 / 29,0 44,7 / 32,4 50,2 / 37,5 54,4 / 41,2 37 44 49 54 60 65 72 77 87 87 92 99 104 114 16,8 / 7,9 20,0 / 10,0 23,3 / 12,4 30,0 / 16,2 34,1 / 17,8 40,6 / 22,9 45,8 / 27,1 49,2 / 29,9 58,6 / 35,9 62,4 / 39,1 69,9 / 43,0 77,2 / 49,5 91,8 / 57,2 113,0 / 73,4 32 Таблица 3.4 Роликоподшипники радиальные двух рядные сферические типа 3000 α α r d d 2min D r B Условное обозначение d, мм D, мм 3508 3509 3514 3516 3517 3518 3520 3522 3524 3526 40 45 70 80 85 90 100 110 120 130 80 85 125 140 150 160 180 200 215 230 3608 3609 3610 3611 3612 3613 3614 3615 3616 3617 3618 3620 3622 3624 40 45 50 55 60 65 70 75 80 85 90 100 110 120 90 100 110 120 130 140 150 160 170 180 190 215 240 260 B, мм r, мм α, град d 2 min, мм Легкая широкая серия 12 23 2 31 2,5 33 10 36 3 40 46 3,5 53 58 11 64 4 Средняя широкая серия 40 16 2,5 43 46 3 15 48 51 55 33,5 58 60 64 73 14 80 86 44 93 102 С /C 0, к Н 47 52 79 90 95 100 112 122 132 144 25,4 / 33,9 26,5 / 35,7 68,1 / 95,6 102,0 / 120,0 108,0 / 133,0 130,0 / 162,0 184,0 / 216,0 227,0 / 281,0 281,0 / 331,0 341,0 / 421,0 50 55 60 65 72 77 82 87 92 99 104 114 124 134 64,9 / 66,2 80,0 / 76,2 98,4 / 103,0 113,0 / 120,0 130,0 / 130,0 140,0 / 145,0 178,0 / 184,0 200,0 / 211,0 227,0 / 231,0 249,0 / 274,0 270,0 / 307,0 363,0 / 417,0 459,0 / 479,0 530,0 / 574,0 Радиальные нагрузки, действующие на подшипники, можно определить как Fr1 = X12 + Y12 Fr 2 = X 22 . (3.9) + Y22 где Fr1 , Fr 2 - радиальные нагрузки в опорах вала; X1 , X 2 ,Y1 ,Y2 - составляющие радиальной нагрузки во взаимно перпендикулярных плоскостях для каждой опоры. 33 Расчет подшипников на долговечность ведется для максимально нагруженной опоры в том случае, если оба подшипника вала одинаковые. В противном случае, расчет ведется для каждой опоры отдельно. При постоянной нагрузке и частоте вращения вала, эквивалентная долговечность подшипника за полный срок службы определяется по формуле LE где 60 ⋅ 10 − 6 n ⋅ Lh = n зам + 1 , (3.10) n - частота вращения, мин - 1; L h - продолжительность работы подшипника за полный срок службы, час; п зам = 0…2 - число замен пар подшипников за весь срок службы. В реверсивных передачах эквивалентная долговечность подшипника за полный срок службы определяется в виде Подбор радиальных подшипников производится по динамической грузоподъемности P L E1 C= Kk m . (3.11) Расчет статической грузоподъемности подшипников сводится к проверке условия P0 ≤ C0 (3.12) Статическая грузоподъемность C0 равна нагрузке, вызывающей общую остаточную деформацию наиболее нагруженного тела качения с дорожкой качения (табл. 3.3 ... 3.4). Приведенная статическая нагрузка P 0 для двухрядных сферических подшипников P0 = Fr . (3.13) Если в результате расчета подшипник не подходит по долговечности, то необходимо изменить серию или увеличить посадочный диаметр подшипника. 3.3. Разработка конструкции вала. Наиболее часто детали, посаженые на консолях валов, крепятся на шпонках. Паз под шпонку уменьшает сечение вала, в то же время при расчете вала его сечение принималось в форме круга, т.е. ослабление сечения не учитывалось. Поэтому рекомендуется на участке расположения паза под шпонку увеличить диаметр вала по сравнению с расчетным на 5...10 %. Переходы от одного диаметра к другому могут выполняться с проточками для выхода режущего инструмента (рис. 3.1, а, б) закруглением, т.е. переход через галтель (рис. 3.1, в). Рекомендуемые размеры переходов контура вала с галтелью и проточкой приведены в табл. 3.5. Внутренние диаметры подшипников, начиная с 20 мм, имеют значения оканчивающиеся на 0 или 5. Поэтому диаметр посадочного места под подшипник округляется в большую сторону до 0 или 5. Посадочное место под подшипник не должно иметь излишней длины, поэтому участок вала до посадочного места выполняется несколько меньшего диаметра, чем само посадочное место. Зубчатые и червячные колеса, шкивы ременных передач, звездочки сажают на валы обычно по переходным посадкам или посадкам с натягом. 34 á) R b 45 R1 R d b d1 d R â) d1 d a) Рис. 3.1. Конструкции переходов контура вала с галтелью и проточкой Таблица 3.5 Размеры переходов контура вала с галтелью и проточкой (мм) d d1 b R R1 10…50 50…100 > 100 d – 0,5 d–1 d–1 3 5 8 1 0,5 1,5 1 2 1 Для посадки колеса на вал с натягом, перед посадочным местом на валу должен иметься заходный конус (рис. 3.2, а) или участок вала того же номинального диаметра, что и посадочное место, но выполненный по одной из подвижных посадок (рис. 3.2, б). Последнее менее желательно, т.к. в месте перехода от одной посадки к другой образуется надрез, создающий концентрацию напряжений. Размеры заходных конусов принимаются в зависимости от диаметра вала (табл. 3.6). α 2 H7 d p6 á) H7 d å8 à) H7 d p6 à Рис. 3.2. Фаски и скосы на валах в месте посадки деталей с натягом Таблица 3.6 Параметры заходных конусов Диаметр вала d , мм 30…45 45…70 70…100 100…150 Размер посадочного конуса а , мм 3 5 5 8 Угол посадочного конуса α, град. 30 30 30 10 35 При необходимости, длина посадочного конуса может быть увеличена. В большинстве случаев для крепления зубчатых колес и шкивов на валах применяют ненапряженные призматические шпонки. Размеры шпонок и пазов, посадки ненапряженных шпоночных соединений приведены в табл. 3.7, 3.8. Наиболее часто применяются шпонки со скругленными торцами. Пазы на валах под такие шпонки выполняют пальцевыми фрезами. Пазы на валах для шпонок с плоскими торцами выполняют дисковыми фрезами, что более технологично и создает меньшую концентрацию напряжений, чем при выполнении паза пальцевой фрезой. Таблица 3.7 Призматические шпонки и пазы по ГОСТ 10748-79 3,2 t d-t h d + t1 t1 b r 6,3 b Диаметр вала d, мм Сечение шпонки b, мм Свыше 30 до 38 10 « 38 « 44 12 « 44 « 50 14 « 50 « 58 16 « 58 « 65 18 « 65 « 75 20 « 75 « 85 22 « 85 « 95 25 « 95 « 110 28 « 110 « 130 32 Для пазов h, мм Глубина шпоночного паза t, мм t1, мм 5 3,3 5 3,3 5,5 3,8 6 4,3 7 4,4 7,5 4,9 9 5,4 9 5,4 10 6,4 11 7,4 Для шпонок Интервал длин l, мм 8 8 9 10 11 12 14 14 16 18 22 … 110 28 … 140 36 … 160 45 … 180 50 … 200 56 … 220 63 … 250 70 … 280 80 … 320 90 … 360 b r b r 10 … 18 20 … 32 0,25 …0,4 0,4 … 0,6 10 … 18 20 … 32 0,4 …0,6 0,6 … 0,8 В качестве материала для изготовления шпонок применяется чистотянутая среднеуглеродистую сталь 45 или Ст. 3 с пределом прочности σВ = 590...750 МПа. Длину призматических шпонок l (мм) выбирают из стандартного ряда в соответствии с расчетом на смятие по боковым сторонам шпонки 2 ⋅ 10 3 T lp ≥ d (h − t1 ) [σ см ] , (3.14) 36 где Т - наибольший крутящий момент, передаваемый валом, Н⋅м; h - высота шпонки, мм; t1 ≅ 0 ,6 h - глубина врезания шпонки в вал, мм. Таблица 3.8 Предельные отклонения размеров соединений с призматическими шпонками и ориентировочные посадки Высота шпонки h t t1 l l Глубина паза вала Глубина паза втулки Длина шпонки Длина паза под шпонку на валу Ширина шпонки и пазов Вид соединения Свободное h11 H12 H12 h14 H15 ………….. …………… …………… …………… …………… b в зависимости от вида соединения Нормальное Плотное Шпонка Паз вала Паз втулки h9 h9 h9 H9 N9 D9 Js9 P9 Рабочая длина шпонки lр равна длине l призматической шпонки с плоскими торцами. У шпонок со скругленными торцами l = lp + b, где b - ширина шпонки. Допускаемое напряжение для шпонки назначаем в зависимости от предела текучести σ Т материала шпонки или сопрягаемых деталей, если их прочность меньше прочности шпонки [σ см ] = σ Т [s ] , (3.15) где [s] = 1,9...2,3 - коэффициент запаса прочности при нереверсивной нагрузке, при реверсивной нагрузке указанные значения [s] увеличивают на 30 %. Для шпонок из чистотянутой стали 45 принимаем σ T = 350 МПа, из стали Ст.6 - σТ = 450 МПа. Параллельные боковые грани шпонки, крепящей насаженную на вал деталь, должны выступать за посадочное место на (0,2...0,3) b, где b - ширина шпонки. Это дает возможность легко обеспечивать совпадение шпонки и паза ступицы при запрессовке колеса на вал. Длина ступицы зубчатого колеса обычно принимается l = (0 ,8 ...1,2 ) d , для ступиц шкивов l = (1,2 ...1,5) d , где d – диаметр вала под ступицей. Рекомендуемые значения шероховатости различных участков вала и поверхностей подшипников приведены в табл. 3.9, 3.10. Для герметизации мест выхода из корпуса подшипника вала применяют резиновые манжетные уплотнения. Параметры манжетных уплотнений приведены в табл. 3.11. Манжеты предотвращают вынос масла из корпуса и препятствуют, попадание в него пыли и влаги извне. Металлический каркас придает жесткость манжете, позволяет обеспечить плотную и герметичную посадку ее в корпус подшипника. Рабочая кромка прижимается к валу за счет упругих сил резины и браслетной пружины, которая располагается в желобе воротника и представляет обычную витую пружину с соединенными между собой концами. 37 Таблица 3.9 Рекомендуемые значения шероховатости различных участков вала Поверхность Фаски, отверстия из-под сверла, торцы Шейки валов: 11-й квалитет точности от 30 до 500 мм 12-й квалитет точности от 6 до 80 мм 9-й квалитет точности от 80 до 500 мм 11-й квалитет точности от 3 до 30 мм 7-й и 8-й квалитеты точности от 6 до 80 мм 6-й квалитет точности от 10 до 120 мм Шейки валов в манжетных уплотнениях Шейки валов в фетровых уплотнениях Рабочие поверхности шпоночных пазов Нерабочие поверхности шпоночных пазов Шероховатость Ra, мкм 6,3 … 10,5 3,2 3,2 3,2 2,5 1,25 0,63 0,32 1,25 … 0,63 3,2 … 2,5 6,3 Таблица 3.10 Рекомендуемые значения шероховатости поверхностей подшипников Посадочные места Валов Отверстий корпусов Торцов заплечиков валов и корпусов Класс точности подшипника 0 6; 5 4 0 6; 5; 4 0 6; 5; 4 Параметры шероховатости Ra (мкм) при номинальном диаметре, мм До 80 От 80 до 500 1,25 2,5 0,63 1,25 0,32 0,63 1,25 2,5 0,63 1,25 2,5 2,5 1,25 2,5 Манжеты могут работать при окружной скорости, вала у рабочей кромки манжеты, до 20 м/с и избыточном давлении среды (со стороны браслетной пружины) до 0,05 МПа. Условиями, обеспечивающими длительную работу манжет, являются высокая чистота (не грубее R a = 0,32 мкм) и достаточная (не менее 30 HRC) твердость поверхности вала, контактирующей с рабочей кромкой манжеты. Иногда участок вала, находящийся в контакте с манжетой, цементируют с последующим шлифованием и полированием. Рабочая кромка может контактировать с валом или другой деталью, насаженной на вал. Внутренний и наружный диаметры подшипников качения изготовляют с относительно малыми отклонениями от номинальных размеров. Требуемый характер посадки колец обеспечивается выбором соответствующих отклонений размеров сопряженных деталей. Посадки назначают в соответствии от режима работы подшипника и вида нагружения колец. Различают местное, циркуляционное и колебательное нагружения колец. При местном нагружении кольцо не вращается относительно вектора нагрузки, одни и те же участки воспринимают внешнюю нагрузку и могут быть подвержены интенсивному изнашиванию. Для колец с местным нагружением используют посадки, не гарантирующие натяг. Возможное медленное вращение колец относительно детали, на которой оно установлено, является положительным явлением, поскольку при этом нагрузку будут воспринимать различные участки кольца. Рекомендуемые посадки для колец при местном нагружении приведены в табл. 3.12. 38 Таблица 3.11 Манжеты резиновые, армированные для уплотнения валов ГОСТ 8752-79 d D H h1 d 10; 11 12; 13; 14 15; 16 17 18; 19 20; 21; 22 24 25 26 30; 32 35; 36; 38 40 42 45 48; 50 52 D h1 26 28 30 32 35 40 40 42 45 52 58 60 62 65 70 75 7 H 15 17 10 18 23 d D 55; 56; 58 60 63; 65 70; 71 75 80 85 90; 95 100 105 110 115 120 125 130 140 80 85 90 95 100 105 110 120 125 130 135 145 150 155 160 170 h1 H 12 23 16 28 20 При циркуляционном нагружении кольцо подшипника вращается относительно вектора нагрузки. Для обеспечения надежности опоры кольцо подшипника с циркуляционным нагружением устанавливают с натягом. Надежность узла снижается, если циркуляционно нагруженное кольцо устанавливают с зазором, так как при этом неизбежно перекатывание кольца по сопряженной детали. При перекатывании кольца происходит обмятие и изнашивание контактирующих поверхностей, что вызывает увеличение посадочного зазора. При циркуляционном нагружении колец подшипников посадки выбирают по интенсивности радиальной нагрузки PR на посадочную поверхность. PR = где Fr k 1 k 2 k 3 B −2r , (3.16) Fr - радиальная нагрузка на подшипник, Н; k 1 - динамический коэффициент посадки: при перегрузке до 150 %, умеренных толчках и вибрации k 1 = 1; при перегрузке до 300 %, cильных ударах и вибрации k 1 = 1,8; 39 k 2 - коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе: при сплошном вале k 2 = 1; k 3 - коэффициент, учитывающий неравномерность распределения ради- альной нагрузки между рядами тел качения; для однорядных радиальных и радиальноупорных подшипников k 3 = 1; В - ширина подшипника, м; r - размер монтажной фаски внутреннего или наружного кольца подшипника, м. Допускаемые значения PR , подсчитанные по средним значениям посадочных натягов, приведены в табл. 3.13. Таблица 3.12 Рекомендуемые посадки для колец при местном нагружении Посадочные диаметры, мм Нагружение Спокойное или с умеренными толчками и вибрацией. Перегрузка до 150 % С ударами и вибрацией. Перегрузка до 300 % До 80 Св. 80 до 260 Св. 260 до 500 Св. 500 до 1600 До 80 Св. 80 до 260 Св. 260 до 500 Св. 500 до 1600 На вал Посадки В корпус неразъемный разъемный h5, h6, g5 g6, jS6 H6, H7 f6, jS6 h5, h6 F7, F8 JS6, JS7 g5, g6 H6, H7 G6, G7 H6, H7 JS6, JS7 Для уменьшения биения посадочных мест валы обрабатываются в центрах. Центровые отверстия выбираются по ГОСТ 14034-74 (см. табл. 3.14). Если посаженные на конце вала детали (подшипники, муфты, шестерни) не имеют крепления торцевой шайбой или они крепятся двумя винтами, применяют центровые отверстия без резьбы формы А (без предохранительного конуса) или формы В (с предохранительным конусом). Если торцевая шайба крепится центральным винтом, выбирают отверстия с резьбой формы F или Н. Таблица 3.13 Допускаемые интенсивности нагрузок на посадочные поверхности вала Диаметр d отверстия внутреннего кольца подшипника Св. до 18 80 80 180 180 360 360 630 Допускаемое значение PR , кН/м, при поле допуска вала jS 5, jS6 до 300 до 600 до 700 до 900 k5, k6 m5, m6 n5, n6 300 … 1400 600 … 2000 600 … 3000 900 … 3500 1400 … 1600 2000 … 2500 3000 … 3500 3500 … 4500 1600 … 3000 2500 … 4000 3500 … 6000 4500 … 8000 4.3. Проверка вала на выносливость Проверка на выносливость выполняется только после предварительного оформления чертежа вала. Это вызвано тем, что усталостная прочность детали определяется рядом факторов: радиусами галтелей, перепадами диаметров между сосед- 40 Таблица 3.14 Отверстия центровые ГОСТ 14034 - 74 l1 D 120 60 d2 d1 d Ôîðìà  D 60 d1 d Ôîðìà À l2 l l D ном, мм d, мм d1 , мм d2 , мм l, мм l1 , мм l2 , мм 20 30 40 60 80 3,0 4,0 5,0 6,3 8,0 6,7 8,5 10,6 13,2 17,0 10,0 12,5 16,0 18,0 22,4 3,9 5,0 6,3 8,0 10,1 3,07 3,90 4,85 5,98 7,99 4,03 5,06 6,41 7,36 9,35 l1 d3 120 D Ôîðìà H d 60 d2 d1 Ôîðìà F l3 l l2 D ном, мм для форм F H 20 25 32 40 63 32 40 50 60 80 d, мм d1 , мм d2 , мм d3 , мм l, мм l1 , мм l2 , мм l3 , мм М8 М10 М12 М16 М20 8,4 11,0 13,0 17,0 20,0 12,5 15,6 18,0 22,8 28,0 16,0 19,8 22,0 28,7 33,0 7,0 9,0 10,0 11,0 12,5 3,5 4,0 4,3 5,0 6,0 8,0 10,2 11,2 12,5 14,0 4,5 5,2 5,5 6,5 7,5 ними ступенями вала, шероховатостью поверхности, натягом между валом и деталью и т. д. В нескольких сечениях вала, выбираемых с учетом концентраторов напряжений и эпюр приведенных моментов, определяется коэффициент запаса прочности на выносливость и сравнивается его с допускаемым. Коэффициент запаса прочности на выносливость s определяется по формулам 41 s= sσ sτ sσ2 + sτ2 ≥ [s ] ; (3.17) σ −1 τ −1 ; sτ = . sσ = σ a Kσ D + ψ σ σ m τ a Kτ D + ψ ττ m где sσ , sτ - коэффициенты запаса прочности по нормальным и касательным напряжениям соответственно; σ −1 ,τ −1 - пределы выносливости материала по изгибу и кручению (табл. 3.1) соответственно; σ a ,τ a - амплитудные значения нормальных и касательных напряжений соответственно; σ m ,τ m - средние значения напряжений цикла нормальных и касательных напряжений соответственно; KσD , KτD - коэффициенты перехода от пределов выносливости образца к пределу выносливости деталей; ψ σ ,ψ τ - коэффициенты чувствительности материала к асимметрии цикла напряжений при изгибе и кручении. Амплитудные и средние значения нормальных и касательных напряжений определяются по зависимостям σa = Mи , W0 фa = τ m σm = 0; 0 ,5 T = Wp (3.16) где M и , T - изгибающий и крутящий моменты в рассматриваемом сечении вала соответственно; Wo ,W p - осевой и полярный моменты сопротивления площади поперечного сечения вала. При определении напряжений осевой Wо и полярный Wp моменты сопротивления подсчитываются с учетом ослабления вала шпонками. Для вала сплошного сечения при диаметре d π d3 π d3 3 W0 = ≈ 0,1 d ; W p = ≈ 0,2 d 3 . 32 16 (3.17) В сечении сплошного вала по шпоночному пазу 2 b t 1 (d − t 1 )2 3 b t 1 (d − t 1 ) W0 ≅ 0,1 d − ; W p ≅ 0,2 d − . 2d 2d где b - ширина паза, мм; t 1 - глубина врезания шпонки в вал, мм. 3 (3.18) Коэффициент чувствительности материала к асимметрии цикла ψ σ = 0,02 + 2 ⋅ 10 − 4 σ B ; ψ τ = 0,5ψ σ , (3.19) Коэффициенты перехода от пределов выносливости образца к пределу выносливости деталей вычисляются по формулам 42 K K Kσ D = σ + Kσп − 1 /β ; Kτ D = τ + Kτn − 1 / β , (3.20) εσ ετ где К σ , К τ - эффективные коэффициенты концентрации напряжений для по- лированного образца; εσ , ετ - коэффициенты влияния абсолютных размеров; Kσп ≈ Kτп - коэффициенты, учитывающие шероховатость поверхности; β - коэффициент (табл. 13.15), вводимый при наличии технологи- ческого упрочнения (термохимическая обработка, обдувка дробью, обкатка роликами). Таблица 3.15 Коэффициенты β * повышения предела выносливости при поверхностном упрочнении Вид обработки поверхности σВ Закалка с нагревом ТВЧ Азотирование Цементация Дробеструйный наклеп Накатка роликом Гладкий вал Вал с концентрацией напряжений Вал с концентрацией напряжений Кσ = 1,5 Кσ = 1,8…2 сердцевины, МПа 600 … 800 800 … 1000 900 … 1200 400 … 600 700 … 800 1000 … 1200 1,5 … 1,7 1,3 … 1,5 1,1 … 1,25 1,8 … 2,0 1,4 … 1,5 1,2 … 1,3 1,6 … 1,7 1,5 … 1,7 3 2 2,4 … 2,8 1,7 … 2,8 600 … 1500 1,1 … 1,25 1,5 … 1,6 1,7 … 2,1 1,2 … 1,6 1,5 … 1,6 1,8 … 2,0 Эффективные коэффициенты концентрации напряжений для полированного образца при наличии на участке вала перехода с галтелью (см. рис. 3.1) определяются по формулам [4] K σ = 0 ,94 + 0 ,29 h r h + 10 ,83 + 13,53 ⋅ 10 − 5 σ B + r d r 2 2 r h r + 54 ,37 ⋅ 10 σ B − 32 ,05 ⋅ 10 − 3 − 124 ,62 ; d r d r h h K τ = 1,087 + 13,05 + 10 ,6 ⋅ 10 -5 σ B − 1,94 + d r d −4 2 (3.21) 2 h r + 0,03 − 88 ,11 . r d Эффективные коэффициенты концентрации нормальных напряжений при наличии на валу шпоночного паза выполненного дисковой фрезой Kσ = 1,048 + 7 ,15 ⋅ 10 − 4 σ b . (3.22) Эффективные коэффициенты концентрации нормальных напряжений при наличии на валу шпоночного паза выполненного пальцевой фрезой Kσ = 0,985 + 12,76 ⋅ 10 − 4 σ b . (3.23) 43 Эффективные коэффициенты концентрации касательных напряжений при наличии на валу шпоночного паза Kτ = 0,969 + 14,44 ⋅ 10 − 4 σ b . (3.24) Коэффициенты концентрации напряжений зависящие от шероховатости поверхности [4] K σп ≈ Kτп = 0,902 + 2,85 ⋅ 10 − 4 σ b при R a = 0,63...2,5 мкм (3.25) Kσп ≈ Kτп = 0,963 + 4,39 ⋅ 10 − 4 σ b при R a = 3,2...10,5 мкм (3.26) Коэффициенты влияния абсолютных размеров вала ε σ = 1,0356 − 6 ,17 ⋅ 10 − 3 d + 2 ,82 ⋅ 10 − 5 d 2 ; (3.27) ε τ = 0 ,9356 − 6 ,17 ⋅ 10 − 3 d + 2 ,82 ⋅ 10 − 5 d 2 . Коэффициенты концентрации напряжений при наличии на участке вала посадки [4]: посадка c зазором K σ D = −0,396 + 4,5 ⋅ 10 − 2 d + 15,86 ⋅ 10 − 4 σ b − 3,07 ⋅ 10 − 4 d 2 + 2 + + 53,92 ⋅ 10 − 7 d σ b ; K τ D = 0 ,35 + 22 ,11 ⋅ 10 − 3 d + 91,36 ⋅ 10 − 5 σ b − 15,18 ⋅ 10 − 5 d (3.28) + 38,28 ⋅ 10 − 7 d σ b . переходная посадка K σ D = −0,247 + 4 ,7 ⋅ 10 − 2 d + 17 ,17 ⋅ 10 − 4 σ b − 3,29 ⋅ 10 − 4 d + 2 + 82 ,67 ⋅ 10 − 7 d σ b ; K τ D = −0 ,042 + 42 ,36 ⋅ 10 −3 d + 10 ,1 ⋅ 10 −4 σ b − 30 ,18 ⋅ 10 −5 + d 2 2 + d 2 (3.29) + 44 ,39 ⋅ 10 − 7 d σ b . посадка с натягом K σ D = −0,402 + 6,4 ⋅ 10 − 2 d + 23,66 ⋅ 10 − 4 σ b − 4,38 ⋅ 10 − 4 d + 98,31 ⋅ 10 − 7 d σ b ; K τ D = −0 ,055 + 44 ,32 ⋅ 10 −3 d + 15,41 ⋅ 10 −4 σ b − 30 ,18 ⋅ 10 −5 + (3.30) + 50 ,86 ⋅ 10 − 7 d σ b . Для посадки колец подшипников качения следует определять KσD , KτD по формулам (3.30). При наличии в одном сечении нескольких концентраторов напряжений учитывают один из них - тот, для которого Kσ D , Kτ D имеют наибольшие значения. До- пускаемый коэффициент запаса выносливости обычно принимают [s ] ≥ 1,3 ...1,5 . Если запас выносливости оказался ниже допустимого, в первую очередь изменяют конфигурацию вала в целях уменьшения концентрации напряжений (изменяют форму переходов в галтелях, увеличивают их радиусы). Только после того как выяснится, что эти меры не дают повышения запаса выносливости до нужного значения увеличивают диаметр вала. Задания на проектирование вала приведены в приложении 3. 44 5.3. Пример расчета вала Рассчитать вал и выполнить его рабочий чертеж, подобрать подшипники качения для заданной конструктивной схемы по следующим данным: Ft1 y . o a Ft2 Fr1 b . À g  Fr2 3 Fr3 2 1 x a b d c z . Ft3 Частота вращения вала n = 600 мин -1 ; срок службы L = 2 года; крутящие моменты на насаженных деталях Т1 = 119 Н⋅м, Т2 = 120 Н⋅м, Т3 = 239 Н⋅м; окружные силы на насаженных деталях Ft1 = 950 Н, Ft2 = 1592 Н, Ft3 = 0 Н; радиальные силы на насаженных деталях Fr1 = 346 Н, Fr2 = 576 Н, Fr3 = 2984 Н. Линейные размеры вала а = 0,15 м; b = 0,2 м; с = 0,15 м; d = 0,1 м. Углы приложения сил соответст0 0 0 венно α = 30 ; β = -60 ; γ = -270 . 5.3.1. Определение опорных реакций в подшипниках вала Очевидно из задания, что на вал насажены зубчатые колеса в точках 1 и 2, поскольку на эти элементы действуют окружные и радиальные силы. В тоске 3 насажен шкив ременной передачи, поскольку по заданию действует только радиальная сила, направленная по линии соединяющей центры шкивов ременной передачи. Для удобства расчетов спроектируем все внешние силы, действующие на вал в каждой точке приложения на неподвижные оси Х иY. Точка 1 F1 x = Fr 1 cosα + Ft 1 sinα = 346 cos 30 0 + 950 sin 30 0 = 774,45 Н; 0 0 F1 y = − Fr 1 sin α + Ft 1 cos α = - 346 sin 30 + 950 cos 30 = 649,84 Н. Точка 2 F2 x = Fr 2 cos β − Ft 2 sin β = 576 cos 60 0 - 1592 sin 60 0 = -1088,76 Н; F2 y = Fr 2 sin β + Ft 2 cos β = 576 sin 60 0 + 1592 cos 60 0 = 1297,54 Н. Точка 3 F3 x = 0 Н; F3 y = − Fr 3 = - 2984 Н. Тогда расчетная схема примет вид (рис. 3.3.). Для нахождения опорных реакций в точках нахождения подшипников, составим уравнения статического равновесия вала в плоскостях ZOY и ZOX. При этом считаем, что внешние силы, действующие на вал со стороны зубчатых зацеплений и 45 F1y y a FAy F1x À o β F2y γ 3 F2x  2 1 ω FBy F3y FBx FAx x z1 z4 z3 z2 a z b c d Рис. 3.3. Расчетная схема вала ременной передачи, располагаются по середине ступиц зубчатых колес и шкива. Реакции в подшипниках качения приложены по середине подшипников. Плоскость ZOY: ( ) (Fr ) = − F k re ∑ m A F = − F1 y ⋅ a + F2 y ⋅ b + FBy ⋅ (b + c ) − F3 y ⋅ (b + c + d ) = 0 i =1 k ∑ mB i =1 e 1y FBy = ⋅ (a + b + c ) − F2 y ⋅ c + FAy ⋅ (b + c ) − F3 y ⋅ d = 0 F3 y ⋅ (b + c + d ) + F1 y ⋅ a − F2 y ⋅ b (b + c ) = 2984 ⋅ (0,2 + 0 ,15 + 0 ,1) + 649 ,84 ⋅ 0 ,15 − 1297 ,54 ⋅ 0 ,2 = 3374 ,11 H (0,2 + 0,15) F3 y ⋅ d + F1 y ⋅ (a + b + c ) + F2 y ⋅ c FAy = − = (b + c ) 2984 ⋅ 0 ,1 + 649 ,84 ⋅ (0 ,15 + 0 ,2 + 0 ,15) + 1297 ,54 ⋅ 0 ,1 =− = −2337 ,11 H (0,2 + 0,15) Знак «-» у значения реакции FAy говорит о том, что действительное направление составляющей реакции в опоре А будет противоположно указанному на = чертеже. Производим проверку правильности нахождения опорных реакций, составляя проекции внешних сил на ось OY r ( )= F F ∑ k i =1 e i 1y + F2 y + FAy − F3 y + FBy = 0 649 ,84 + 1297 ,54 − 2984 − 2337 ,11 + 3374 ,11 = 0 Плоскость ZOX: 46 ( ) k re ∑ m A F = − F1x ⋅ a − F2 x ⋅ b + FBx ⋅ (b + c ) = 0 i =1 ( ) k re ∑ m B F = − F1x ⋅ (a + b + c ) + F2 x ⋅ c − FAx ⋅ (b + c ) = 0 i =1 F1x ⋅ a + F2 x ⋅ b 774,45 ⋅ 0,15 + 1088,76 ⋅ 0 ,2 = = 954,06 H (b + c ) (0,2 + 0,15) − F1x ⋅ (a + b + c ) + F2 x ⋅ c FAx = = (b + c ) − 774 ,45 ⋅ (0 ,15 + 0 ,2 + 0 ,15) + 1088 ,76 ⋅ 0 ,15 = = −639 ,74 H (0,2 + 0,15) Знак «-» у значения реакции FAx говорит о том, что действительное направление составляющей реакции в опоре А будет противоположно указанному на чертеже. FBx = Производим проверку правильности нахождения опорных реакций, составляя проекции внешних сил на ось OX ( ) k r e ∑ Fi = F1x − F2 x + FAx + FBx = 0 i =1 774 ,45 − 1088 ,76 − 639 ,74 + 954 ,06 = 0 5.3.2. Определение расчетных значений диаметров вала. Прежде чем определять диаметры вала, необходимо определить изгибающие и крутящие моменты, действующие по длине вала. Для этого определяем изгибающие моменты в плоскостях ZOY и ZOX по длине вала. Плоскость ZOX: 0 ≤ z1 ≤ a = 0 ,15 м ; M 1x = F1x ⋅ z1 ; [0; 116,17 Н⋅м] 0 ≤ z 2 ≤ b = 0 ,2 м ; M 2 x = F1x (a + z 2 ) + FAx ⋅ z 2 ;[116,17 Н⋅м; 143,11 Н⋅м] 0 ≤ z 3 ≤ с = 0 ,15 м ; M 3 x = F1x (a + b + z3 ) + FAx (b + z 3 ) + F2 x ⋅ z 3 ; [143,11 Н⋅м; 0] Плоскость ZOY: 0 ≤ z1 ≤ a = 0 ,15 м ; M 1 y = F1 y ⋅ z1 ; [0; 97,48 Н⋅м] 0 ≤ z 2 ≤ b = 0 ,2 м ; M 2 y = F1 y (a + z 2 ) + FAy ⋅ z 2 ; [97,48 Н⋅м; -239,98 Н⋅м] 0 ≤ z 3 ≤ с = 0 ,15 м ; M 3 у = F1 у (a + b + z 3 ) + FAу (b + z3 ) + F2 у ⋅ z 3 ; [-239,98 Н⋅м; -298,44 Н⋅м] 0 ≤ z 4 ≤ d = 0 ,1 м ; M 4 y = F3 y ⋅ z 4 ; [0; -298,44 Н⋅м] Суммарные изгибающие моменты, действующие в опорах А и В, а так же в месте нахождения зубчатого колеса (точка 2) определяем по формулам 2 2 M Au = M Ax + M Ay = 116,17 2 + 97 ,48 2 = 151,65 Н⋅м 2 2 M Bu = M Bx + M By = 0 2 + 298,44 2 = 298,44 Н⋅м M 2u = M 22x + M 22y = 142,112 + 239,98 2 = 297,41 Н⋅м 47 Крутящий момент на участке 1 – 2 остается постоянным и имеет значение Т1 = 119 Н⋅м, на участке 2 – 3 крутящий момент имеет значение Т3 = 239 Н⋅м. На зубчатом колесе 2 происходит падение крутящего момента численно равное Т3 = 120 Н⋅м. Для определения приведенного момента необходимо задаться материалом вала. В качестве материала вала принимаем сталь 45 с пределом прочности σВ = 610 МПа, допустимым знакопеременным напряжением [σ -1] = 55 МПа, допустимым пульсирующим от нуля напряжением [σ 0] = 95 МПа. Коэффициент, учитывающий разницу в характеристиках циклов напряжений изгиба и кручения вала, определяем по формуле α= [σ −1 ] = 55 = 0,58 . [σ 0 ] 95 Определяем приведенные моменты в характерных точках M 1np = M 12u + (α ⋅ T1 )2 = 0 + (0,58 ⋅119)2 = 68,75 Н⋅м; 2 M Anp = M Au + (α ⋅ T1 )2 = 151,652 + (0,58 ⋅ 119)2 = 166,50 Н⋅м; M 2 np = M 22u + (α ⋅ T3 )2 = 297,412 + (0,58 ⋅ 239)2 = 311,73 Н⋅м; 2 M Bnp = M Bu + (α ⋅ T3 )2 = 298,44 2 + (0,58 ⋅ 239)2 = 328,89 Н⋅м; M 3np = M 32u + (α ⋅ T3 )2 = 0 + (0,58 ⋅ 239)2 = 138,22 Н⋅м; Эпюры изгибающих, крутящего и приведенного моментов приведены на рис. 3.4. Определяем расчетные диаметры вала в характерных точках. d1 ≥ 3 M 1np 0,1[σ −1 ] = dA ≥ 3 M Anp =3 0 ,1[σ −1 ] 3 68,75 ⋅ 10 3 = 23,21 мм; 0,1 ⋅ 55 166 ,50 ⋅ 10 3 = 31,17 мм; 0 ,1 ⋅ 55 311,73 ⋅ 10 3 d2 ≥ 3 = = 38,41 мм; 0 ,1[σ −1 ] 0 ,1 ⋅ 55 M 2 np dB ≥ 3 M Bnp 0 ,1[σ −1 ] 3 =3 328,89 ⋅ 10 3 = 39 ,10 мм; 0 ,1 ⋅ 55 138,22 ⋅ 10 3 d3 ≥ 3 = = 29 ,29 мм; 0 ,1[σ −1 ] 0 ,1 ⋅ 55 M 3np 3 48 Мих, Н.м 160 140 120 100 80 60 40 20 0 0,00 0,10 0,20 0,30 0,40 0,50 0,60 -350 0,00 0,10 0,20 0,30 0,40 0,50 0,60 350 300 250 200 150 100 50 0 0,00 0,10 0,20 0,30 0,40 0,50 0,60 -300 0,00 0,10 0,20 0,30 0,40 0,50 0,60 350 300 250 200 150 100 50 0 0,00 0,10 0,20 0,30 0,40 0,50 0,60 150 Миy, Н.м 50 -50 -150 Ми, Н.м -250 0 T, Н.м -50 -100 -150 -200 Мпр, Н.м -250 Длина вала, м Рис. 3.4. Эпюры изгибающих, круятщего и приведенного момента. Крутящие моменты между валом и ступицами зубчатых колес и шкива передаются по средствам шпонок. Пазы под шпоночный паз уменьшают сечение вала в точках 1, 2 и 3, поэтому увеличиваем диаметры вала в этих точках на 5% по сравнению с расчетными: d1 ≥ 24 ,37 мм; d1 ≥ 40 ,33 мм; d1 ≥ 30 ,76 мм. 49 5.3.3. Подбор подшипников качения по долговечности Посадочный диаметр подшипника должен быть кратен 0 или 5 мм. Поэтому принимаем диаметр вала в точке А равным 35 мм. Из каталога подшипников выбираем шариковый радиальный двухрядный сферический подшипник средней серии № 1307 со следующими характеристиками: посадочный диаметр подшипника d = 35 мм, наружный диаметр подшипника D = 80 мм, ширина подшипника В = 21 мм, радиус скругления наружного кольца подшипника R = 2,5 мм, угол кон0 такта α = 9 , минимальный диаметр заплечика d 2min = 44 мм, динамическая грузоподъемность подшипника С = 20 кН, статическая грузоподъемность подшипника С0 = 10 кН. Радиальная нагрузка, действующая на подшипник А 2 2 FA r = FAx + FAy = 639,74 2 + 2337,112 = 2423,08 Н. Поскольку осевая нагрузка на подшипник отсутствует, то приведенную нагрузку определяем по формуле PАp = V FAr K Б KT = 1 ⋅ 2423,08 ⋅1,3 ⋅1 = 3150 Н, где V = 1 - коэффициент вращения; К Т = 1 - температурный коэффициент; К Б = 1,3 - коэффициент безопасности. Расчетная долговечность подшипника определяется по формуле 3 3 CK k 20000 ⋅ 1 = L= = 1235 ,42 млн. об, PAp 3150 где Kk = 1- коэффициент, для класса точности подшипника 0. Эквивалентная долговечность подшипника за весь срок службы 60 ⋅ 10 −6 ⋅ n ⋅ Lh 60 ⋅ 10 −6 ⋅ 600 ⋅ 2 ⋅ 365 ⋅ 24 = = 630 ,72 млн. об. n зам + 1 0 +1 Поскольку условие L ≥ LEA выполняется, следовательно, подшипник по динаL EA = мической грузоподъемности подобран правильно. По статической грузоподъемности условие P0 ≤ C 0 выполняется также, так как приведенная статическая нагрузка для выбранного подшипника P0 = FA r = 2423,08 Н, статическая грузоподъемность подшипника C0 = 10000 Н. Принимаем диаметр вала в точке В равным 40 мм. Из каталога подшипников выбираем шариковый радиальный двухрядный сферический подшипник средней серии № 1308 со следующими характеристиками: посадочный диаметр подшипника d = 40 мм, наружный диаметр подшипника D = 90 мм, ширина подшипника В = 23 мм, радиус скругления наружного кольца подшипника R = 2,5 мм, угол кон0 такта α = 10 , минимальный диаметр заплечика d 2min = 49 мм, динамическая грузоподъемность подшипника С = 23,3 кН, статическая грузоподъемность подшипника С0 = 12,4 кН. Радиальная нагрузка, действующая на подшипник В 2 2 FВ r = FВx + FВy = 954,06 2 + 3374,112 = 3506,4 Н. 50 Поскольку осевая нагрузка на подшипник отсутствует, то приведенную нагрузку определяем по формуле PВp = V FВr K Б K T = 1 ⋅ 3506,4 ⋅1,3 ⋅1 = 4558,3 Н. Расчетная долговечность подшипника определяется по формуле CK k L= P Вp 3 3 = 23300 ⋅ 1 = 644 ,64 млн. об. 4558,3 Эквивалентная долговечность подшипника за весь срок службы 60 ⋅10 −6 ⋅ n ⋅ Lh 60 ⋅ 10 −6 ⋅ 600 ⋅ 2 ⋅ 365 ⋅ 24 L EВ = = = 630 ,72 млн. об. n зам + 1 0 +1 Поскольку условие L ≥ L EВ выполняется, следовательно, подшипник по динамической грузоподъемности подобран правильно. По статической грузоподъемности условие P0 ≤ C 0 выполняется также, так как приведенная статическая нагрузка для выбранного подшипника P0 = FВ r = 3506 ,4 Н, статическая грузоподъемность подшипника C0 = 12400 Н. 5.3.4. Разработка конструкции вала Расчетный диаметр вала под зубчатым колесом (точка 1) равен 24,27 мм. Округляем данный размер по ряду стандартных линейных размеров до 25 мм. Длину ступицы под зубчатым колесом назначаем с учетом материала ступицы зубчатого колеса (материал ступицы – сталь), l1 = (0,8…1,2) d1 = 1,2⋅25 = 30 мм. Зубчатое колесо должно упираться в буртик, для точного позиционирования и восприятия осевых нагрузок, поэтому принимаем диаметр буртика равным 27 мм. Длину буртика определяем конструктивно равным 106 мм. Поскольку подшипники вала находятся в собственных корпусах, то с обеих сторон они должны быть защищены от попадания грязи и вытекания смазки уплотнительными устройствами - манжетами. Подшипник до своего посадочного места должен проходить свободно, поэтому диаметр вала под манжету слева от подшипника А должен быть меньше диаметра вала под подшипник. Выбираем диаметр вала под манжету слева от подшипника из ряда стандартных диаметров и принимаем равным 32 мм. Длину участка вала под уплотнение принимаем равной 20 мм. Диаметр вала под подшипником А равен 35 мм. Ширина подшипника – 21 мм. Диаметр заплечика под подшипник должен быть больше 42 мм. Согласовываем диаметр заплечика для подшипника с диаметром манжетного уплотнения. Выбираем диаметр вала под манжетное уплотнение справа от подшипника из стандартного ряда размеров и принимаем равным 45 мм. Длину участка вала под манжетное уплотнение принимаем равной 18 мм. Расчетный диаметр вала под зубчатым колесом (точка 2) равен 40,33 мм. Округляем данный размер по ряду нормальных линейных размеров до 46 мм, потому что при меньшем значении диаметра вала мы не сможем надеть ступицу зубчатого колеса на вал. Длину ступицы под зубчатым колесом назначаем с учетом материала ступицы зубчатого колеса (материал ступицы – сталь), l2 = (0,8…1,2) d2 = 1,2⋅46 = 55,2 мм. Принимаем длину ступицы равной 55 мм. 51 Диаметр свободного участка вала между уплотнением подшипника А и ступицей зубчатого колеса 2 принимаем равным 45 мм, длину данного участка определяем конструктивно и принимаем равной 144 мм. Диаметр свободного участка вала между ступицей зубчатого колеса 2 и участком вала под левое уплотнение подшипника В и принимаем равным 53 мм, длину данного участка определяем конструктивно и принимаем равной 88 мм. Диаметры вала под манжетные уплотнения подшипника В слева и справа принимаем равными соответственно 45 мм и 38 мм. Длины участков вала под данные уплотнения соответственно равны 23 мм и 18 мм. Диаметр вала под шкивом назначаем по ряду нормальных линейных размеров с учетом расчетного диаметра данного участка, равного 30,76 мм. Длину ступицы шкива назначаем из условия l = (1,2…1,5) d = 1,5⋅32 = 48 мм. Диаметр свободного участка вала между ступицей шкива 3 и участком вала под правое уплотнение подшипник В принимаем равным 33 мм, длину данного участка определяем конструктивно равной 46 мм. Назначаем посадки подшипников качения в зависимости от интенсивности радиальной нагрузки PR , действующей на подшипники. FAr k 1 k 2 k 3 2423,08 ⋅ 1 ⋅ 1 ⋅1 = = 151,44 кН/м; (21 − 2 ⋅ 2,5) B A − 2 rA F k k k 3506,4 ⋅ 1 ⋅ 1 ⋅ 1 = Br 1 2 3 = = 175,32 кН/м. (23 − 2 ⋅ 2,5) B B − 2 rB PRA = PRB По интенсивности радиальной нагрузки при циркуляционном нагружении внутренних колец подшипников назначаем посадку – js6. Под манжетное уплотнение назначаем посадку а11. Под консольное зубчатое колесо и шкив назначаем посадку п6, под зубчатое колесо, насаженное в середине вала – р6. Шероховатость посадочных поверхностей вала назначаем: участки вала под подшипники – Ra = 1,25 мкм; торцы заплечиков подшипников - Ra = 2,5 мкм; участки вала под уплотнения - Ra = 0,32 мкм; участки вала под ступицы зубчатых колес и шкива - Ra = 2,5 мкм; рабочие поверхности шпоночных пазов - Ra = 3,2 мкм; резьбовые отверстия - Ra = 2,5 мкм. На остальные поверхности вала назначаем шероховатость - Ra = 6,3 мкм. Определяем расчетную длину шпоночных пазов. В качестве материала шпонок применяем чистотянутую среднеуглеродистую сталь 45 с пределом текучести σТ = 350 МПа. Допускаемое напряжение на смятие при коэффициенте запаса прочности [s] = 2 [σ см ] = σ Т [s ] = 350 / 2 = 175 МПа. Определяем расчетную длину шпоночных пазов в характерных точках вала: точка 1 2 ⋅ 10 3 T1 2 ⋅ 10 3 ⋅ 119 l p1 ≥ = ≥ 18,1мм d (h − t1 ) [σ см ] 25 (7 − 4 )175 точка 2 52 2 ⋅ 10 3 T2 2 ⋅ 10 3 ⋅ 120 ≥ = ≥ 16,95 мм d (h − t1 ) [σ см ] 46 (9 − 5,5)175 l p2 точка 3 2 ⋅ 10 3 T3 2 ⋅ 10 3 ⋅ 239 = ≥ 28,42 мм l p3 ≥ d (h − t1 ) [σ см ] 32 (8 − 5)175 Принимаем расчетные рабочие и полные длины шпоночных пазов соответственно: l p1 = 24 мм, l1 = 28 мм; l p 2 = 36 мм, l 2 = 50 мм; l p 3 = 41 мм, l3 = 46 мм. Рабочий чертеж вала приведен на рис. 3.5. 5.3.5. Расчет вала на сопротивление усталости Расчет вала на сопротивление усталости производим в опасных сечения вала, т.е. в тех сечениях, где приведенные моменты будут максимальными: в подшипнике В и в месте посадки на вал зубчатого колеса 2. При одновременном действии нормальных и касательных напряжений коэффициент запаса прочности на выносливость s определяем по формуле s= sσ sτ sσ2 + sτ2 ≥ [s ] где sσ , sτ - коэффициенты запаса прочности по нормальным и касательным напряжениям соответственно; [s ] ≥ 1,3...1,5 - допускаемый коэффициент запаса выносливости. Коэффициенты запаса прочности по нормальным и касательным напряжениям определяем по формулам sσ = σ −1 τ −1 ; sτ = ; τ a Kτ D + ψ τ τ m σ a Kσ D + ψ σ σ m Амплитудные и средние значения нормальных и касательных напряжений при постоянном направлении вращения вала определяются по зависимостям σa = Mи , W0 σm = 0; фa = τ m = 0,5 T . Wp При определении напряжений, возникающих под ступицей колеса 2, осевой Wo и полярный Wp моменты сопротивления рассчитываем с учетом ослабления вала шпоночным пазом. 2 b t 1 (d − t 1 )2 3 14 ⋅ 5,5 (46 − 5,5 ) W0 ≅ 0,1 d − = 0,1 ⋅ 46 − = 8183,122 мм 3 2d 2 ⋅ 46 3 b t 1 (d − t 1 )2 14 ⋅ 5,5 (46 − 5,5 )2 W p ≅ 0,2 d − = 0,2 ⋅ 46 3 − = 17739,06 мм 3 2d 2 ⋅ 46 где b = 14 мм - ширина паза; t 1 = 5,5 мм - глубина врезания шпонки в вал. 3 Ï å ð â . ï ð è ì åí . Ñïðàâ. ¹ Ï îäï. è äàò à  çà ì . è í â . ¹ È í â . ¹ ä ó á ë . Ï îäï. è äàòà È í â . ¹ ï î ä ë. Îò â. ö åíò ð. FM 1 0 ÃÎ ÑÒ 1 4 034-7 4 Á R4 28 1,5• 45 6 ô àñîê 15 2 ,5 30 0,3 2 25n6 R 0, 25 8N 9 2,5 3, 2 3, 2 Á-Á (2:1) Ä M 10 - 7Í 0, 32 1,2 5 =18 35j s6 R1 136 À 45a1 1 17 5 156 337 39 2 R 0, 4 3,2 3,2 2, 5 M 1 2 -7Í R1 À 3 1 • 45 5 ô àñîê Ä 1,25  1 0N 9 À 0, 32 Ñ-Ñ (2:1) 32 n6 5 53 2, 5 50H 1 5  638 4 5a11 Á 27 32 a11 4H 12 R1 R7 0, 32 À Ä R 0, 5 94 112 135 158 (4:1) 45 2, 5 40 js6 ÊÐ.000000.21. Рис. 3.5. Рабочий чертеж вала 5H1 2 38a 11 33 R5 Ñ 46 48 27 Ñ d-0, 5 d Îò â. ö åíò ð. FM 1 2 ÃÎ ÑÒ 1 40 34-7 4 46 p6 5, 5H1 2 3, 2 3, 2 1 4N 9 Í .ê î í ò ð. Ó ò â. Ï å ò ð îâ Ï .Ï . Èçì. Ëèñ ò ¹ ä î ê óì . Ð à ç ðà á . È â à í î â È .È . Ï ðîâ. Ï å ò ð îâ Ï .Ï . Ò .ê î í ò ð. Ï î ä ï . Äà òà Ê îï è ð î â à ë Ñòàëü 45 ÃÎÑÒ 1050-88  àë Ë è ñò î â 1:1 Ô îðì àò A1 1 Ì à ñ ñà Ì à ñ ø ò à á Ãð. 33-11 Ë èñò 1 Ë èò. ÊÐ.000000.21. 1. Í 19 0 ... 210 . 2 . Ï îâåðõíîñòè Ä êàëèòü ÒÂ × h0 ,8 ...1,0 H RC 32 ... 35. 3. Í åóêàçàííûå ðàäèóñû ñêðóãëåíèé R 0 ,5. 4. Íåóêàçàííû å ïðåäåëüíûå îò êëîíåíèÿ ðàçìåðîâ: îò âåðñò èé H 1 4, âàëîâ h1 4, IT 14 îñò àëüíû õ ± 2 . 2, 5 R0 ,4 Â- (2:1) 6 ,3 53 45 54 Напряжения изгиба и кручения, в месте посадки зубчатого колеса 2 на вал равны M и 279,41 ⋅ 10 3 238,75 ⋅ 10 3 T = = 34,14 Н ⋅ м , τ = = = 13,46 Н ⋅ м σи = 8183,122 17739,06 W0 Wp Принимаем σ а = σ и = 34,14 Н ⋅ м ; σ m = 0 ; τ a = τ m = 6,73 Н ⋅ м . Коэффициенты чувствительности материала вала к асимметрии цикла напряжений изгиба и кручения равны ψ σ = 0,02 + 2 ⋅ 10 − 4 σ B = 0,02 + 2 ⋅ 10 − 4 ⋅ 610 = 0,142 ; ψ τ = 0,5 ψ σ = 0,5 ⋅ 0,142 = 0,071. Коэффициенты перехода от пределов выносливости образца к пределу выносливости деталей определяем по формулам K K Kσ D = σ + Kσп − 1 /β ; Kτ D = τ + Kτn − 1 / β , εσ ετ где К σ , К τ - эффективные коэффициенты концентрации напряжений для по- лированного образца; εσ , ετ - коэффициенты влияния абсолютных размеров; ≈ Kτп - коэффициенты, учитывающие шероховатость поверхности; β - коэффициент, вводимый при наличии технологического уп- Kσп рочнения. Эффективные коэффициенты концентрации для полированного образца со шпоночным пазом, выполненного пальцевой фрезой Kσ = 0,985 + 12,76 ⋅10 − 4 σ b = 0,985 + 12,76 ⋅ 10− 4 ⋅ 610 = 1,76 ; Kτ = 0,969 + 14,44 ⋅ 10− 4 σ b = 0,969 + 14,44 ⋅10 − 4 ⋅ 610 = 1,85 . Коэффициенты влияния абсолютных размеров вала ε σ = 1,0356 − 6,17 ⋅ 10 − 3 d + 2,82 ⋅10 − 5 d 2 = = 1,0356 − 6,17 ⋅ 10 − 3 ⋅ 46 + 2,82 ⋅10 − 5 ⋅ 46 2 = 1,05; ε τ = 0,9356 − 6,17 ⋅10 − 3 d + 2,82 ⋅ 10 − 5 d 2 = = 0,9356 − 6,17 ⋅ 10 − 3 ⋅ 46 + 2,82 ⋅10 − 5 ⋅ 46 2 = 0,95. Коэффициенты концентрации напряжений зависящие от шероховатости поверхности Kσп ≈ Kτп = 0,902 + 2,85 ⋅ 10 − 4 σ b = 0,902 + 2,85 ⋅ 10 − 4 ⋅ 610 = 1,076 . Поскольку технологическое упрочнение под зубчатым колесом не предусматривается, то принимаем β = 1. Тогда коэффициенты перехода от пределов выносливости образца к пределу выносливости вала, при наличии шпоночного паза под ступицей зубчатого колеса K 1,76 K σ D = σ + K σп − 1 /β = + 1,076 − 1 = 1,755; 1,05 εσ K 1,85 Kτ D = τ + Kτn − 1 / β = + 1,076 − 1 = 2,023. 0,95 ετ 55 Поскольку ступица зубчатого колеса посажена на вал по посадке с натягом Н7/р6, то определяем коэффициенты концентрации напряжений от посадки K σ D = −0,402 + 6,4 ⋅10 − 2 d + 23,66 ⋅ 10 − 4 σ b − 4,38 ⋅ 10 − 4 d 2 + + 98,31 ⋅10 − 7 d σ b = −0,402 + 6,4 ⋅10 − 2 ⋅ 46 + 23,66 ⋅10 − 4 ⋅ 610 − − 4,38 ⋅ 10 − 4 ⋅ 46 2 + 98,31 ⋅10 − 7 ⋅ 46 ⋅ 610 = 3,334; K τ D = −0,055 + 44,32 ⋅10 − 3 d + 15,41 ⋅ 10 − 4 σ b − 30,18 ⋅10 − 5 d 2 + + 50,86 ⋅ 10 − 7 d σ b = −0,055 + 44,32 ⋅ 10 − 3 ⋅ 46 + 15,41 ⋅10 − 4 ⋅ 610 − − 30,18 ⋅10 − 5 ⋅ 46 2 + 50,86 ⋅10 − 7 ⋅ 46 ⋅ 610 = 2,428. Так как эффективные коэффициенты концентрации напряжений от посадки больше чем от шпоночного паза, то в дальнейших расчетах будем использовать их. Определяем коэффициент запаса прочности на выносливость sσ = σ −1 210 = = 1,845 ; σ a K σ D + ψ σ σ m 34,14 ⋅ 3,334 + 0,142 ⋅ 0 τ −1 150 = = 5,24 . τ a Kτ D + ψ τ τ m 6,73 ⋅ 2,428 + 6,73 ⋅ 0,071 sσ sτ 1,845 ⋅ 5,24 s= = = 1,739 > 1,5 2 2 2 2 sσ + sτ 1,845 + 5,24 Производим расчет вала под подшипником В ε σ = 1,0356 − 6,17 ⋅ 10 − 3 d + 2,82 ⋅ 10 − 5 d 2 = sτ = = 1,0356 − 6,17 ⋅10 − 3 ⋅ 40 + 2,82 ⋅ 10 − 5 ⋅ 40 2 = 1,014; ε τ = 0,9356 − 6,17 ⋅ 10 − 3 d + 2,82 ⋅10 − 5 d 2 = = 0,9356 − 6,17 ⋅10 − 3 ⋅ 40 + 2,82 ⋅ 10 − 5 ⋅ 40 2 = 0,914. Поскольку внутреннее кольцо подшипника насажено на вал по переходной посадке H7/js6, то определяем коэффициент концентрации напряжений при наличии на участке вала посадки с натягом K σ D = −0,402 + 6,4 ⋅10 − 2 d + 23,66 ⋅ 10 − 4 σ b − 4,38 ⋅ 10 − 4 d 2 + + 98,31 ⋅10 − 7 d σ b = −0,402 + 6,4 ⋅10 − 2 ⋅ 40 + 23,66 ⋅10 − 4 ⋅ 610 − − 4,38 ⋅ 10 − 4 ⋅ 40 2 + 98,31 ⋅10 − 7 ⋅ 40 ⋅ 610 = 3,14; K τ D = −0,055 + 44,32 ⋅10 − 3 d + 15,41 ⋅ 10 − 4 σ b − 30,18 ⋅10 − 5 d 2 + + 50,86 ⋅ 10 − 7 d σ b = −0,055 + 44,32 ⋅ 10 − 3 ⋅ 40 + 15,41 ⋅10 − 4 ⋅ 610 − − 30,18 ⋅10 − 5 ⋅ 40 2 + 50,86 ⋅10 − 7 ⋅ 40 ⋅ 610 = 2,299. Определяем коэффициент запаса прочности на выносливость. Напряжения изгиба и кручения в данном сечении вала M и 298,44 ⋅ 10 3 T 238,75 ⋅ 10 3 σи = = = 47,50 Н ⋅ м , τ = = = 19,00 Н ⋅ м , W0 6283,19 Wp 12566,37 56 где W0 ≅ 0,1 d 3 = 0,1 ⋅ 40 3 = 6283,19 мм 3 ; W p ≅ 0,2 d 3 = 0,2 ⋅ 40 3 = 12566,37 мм 3 Принимаем σ а = σ и = 47,50 Н ⋅ м ; σ m = 0 ; τ a = τ m = 9,5 Н ⋅ м . Тогда sσ = sτ = σ −1 210 = = 1,408 ; σ a Kσ D + ψ σ σ m 47,50 ⋅ 3,14 + 0,142 ⋅ 0 τ −1 150 = = 6,662 . τ a Kτ D + ψ τ τ m 9,5 ⋅ 2,229 + 9,5 ⋅ 0,071 sσ sτ 1,408 ⋅ 6,662 s= = = 1,377 > 1,3 2 2 2 2 sσ + sτ 1,408 + 6,662 Таким образом, спроектированный вал удовлетворяет условию прочности по напряжениям усталости. 57 4. Приложения 58 Приложение 1 Рассчитать и спроектировать клиноременную передачу, выполнить рабочий чертеж ведущего шкива по следующим данным: Номер варианта Передаваемая мощность N, кВт Частота вращения ведущего шкива n, мин -1 Диаметр вала d, мм Передаточное отношение 1 2 3 4 5 6 7 8 2810 2850 2850 2840 2880 2800 2900 2900 2940 2940 1420 1415 1425 1435 1430 1445 1455 1460 1445 1465 920 935 950 955 950 965 970 975 975 700 700 700 700 720 720 730 730 2810 2850 2850 2840 2880 19 22 22 24 28 28 32 38 42 42 22 22 24 28 28 32 38 38 38 48 22 24 28 32 32 48 38 48 48 24 28 32 32 38 38 48 48 19 22 22 24 28 1,25 1,4 1,6 1,8 2 2,24 2,5 2,8 3,15 3,55 4 4,5 1,25 1,4 1,6 1,8 2 2,24 2,5 2,8 3,15 3,55 4 4,5 1,25 1,4 1,6 1,8 2 2,24 2,5 2,8 3,15 3,55 4 4,5 1,25 1,4 1,6 1,8 2 2,24 500 530 560 600 630 670 710 750 800 850 900 950 1000 1060 1120 1180 1250 1320 1400 1500 1600 1700 1800 1900 2000 2120 2240 2500 800 850 900 950 1000 1060 1120 1180 1250 1320 1400 1500 1600 1700 1,0 1,1 1,4 1,3 1,5 1,2 1,1 1,3 1,1 1,5 1,4 1,3 1,0 1,5 1,1 1,1 1,0 1,0 1,1 1,4 1,3 1,5 1,2 1,1 1,3 1,1 1,5 1,4 1,3 1,0 1,5 1,1 1,1 1,0 1,0 1,1 1,4 1,3 1,5 1,2 1,1 1,3 1 1 1 2 1 3 2 3 1 2 2 3 1 2 1 3 2 1 3 3 1 2 1 2 1 1 1 3 2 1 3 3 3 2 1 1 1 2 1 3 2 3 01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 1,1 1,5 2,2 3 4 5,5 7,5 櫖氒 Ǎ 15 18,5 1,1 1,5 2,2 3 4 5,5 7,5 11 15 18,5 1,1 1,5 2,2 3 4 5,5 7,5 11 15 1,1 1,5 2,2 3 4 5,5 7,5 11 1,1 1,5 2,2 3 4 и Желаемое межосевое расстояние а, мм Коэффициент динамичности KF Сменность работы 59 1 2 3 4 5 6 7 8 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 5,5 7,5 11 15 18,5 1,1 1,5 2,2 3 4 5,5 7,5 11 15 18,5 1,1 1,5 2,2 2800 2900 2900 2940 2940 1420 1415 1425 1435 1430 1445 1455 1460 1445 1465 920 935 950 28 32 38 42 42 22 22 24 28 28 32 38 38 38 48 22 24 28 2,5 2,8 3,15 3,55 4 4,5 1,25 1,4 1,6 1,8 2 2,24 2,5 2,8 3,15 3,55 4 4,5 1800 1900 2000 2120 2240 2500 500 530 560 600 630 670 710 750 1000 1060 1120 1180 1,1 1,5 1,4 1,3 1,0 1,5 1,1 1,1 1,0 1,0 1,1 1,4 1,3 1,5 1,2 1,5 1,4 1,3 1 2 2 3 1 2 1 3 2 1 3 3 1 2 1 2 3 1 60 Приложение 2 Рассчитать и спроектировать цепную передачу, выполнить рабочий чертеж ведущей звездочки по следующим данным: Частота Передавращения Номер ваемая вари- мощность ведущей звездочки анта N, кВт n, мин -1 Диаметр вала d, мм Передаточное отношение и Угол наклона передачи ψ, град. Коэффициент динамичности KF Сменность работы 1 2 3 4 5 6 7 8 01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 1,1 1,5 2,2 3,0 4,0 5,5 7,5 11,0 15,0 18,5 1,1 1,5 2,2 3,0 4,0 5,5 7,5 11,0 15,0 18,5 1,1 1,5 2,2 3,0 4,0 5,5 7,5 11,0 15,0 18,5 1,1 1,5 2,2 3,0 4,0 5,5 7,5 11,0 15,0 1,,1 1,5 2,2 2810 2850 2850 2840 2880 2880 2900 2900 2940 2940 1420 1415 1425 1435 1430 1445 1445 1460 1465 1465 920 935 950 955 950 965 970 975 975 975 700 700 700 700 720 720 730 730 730 2810 2850 2850 19 22 22 24 28 28 32 38 42 48 22 22 24 28 28 32 38 38 42 48 22 24 28 32 32 38 38 42 48 55 24 28 32 32 38 38 42 48 48 19 22 22 1,25 1,50 1,75 2,00 2,25 2,50 3,00 3,50 4,00 4,5 5,0 5,5 1,25 1,50 2,00 2,25 2,50 3,00 3,50 4,00 1,25 1,50 2,00 2,25 2,50 3,00 3,50 4,00 3,50 2,50 1,50 2,00 2,50 2,25 3,00 4,00 4,50 5,00 5,50 2,50 3,00 3,50 60 70 80 10 10 20 25 40 45 50 55 60 0 85 90 10 20 25 40 60 70 80 45 10 25 45 60 10 60 25 30 70 80 90 10 15 40 45 50 80 90 0 1,0 1,2 1,4 1,3 1,5 1,2 1,0 1,8 1,3 1,2 1,8 1,0 1,2 1,3 1,4 1,3 1,8 1,4 1,0 1,5 1,3 1,2 1,8 1,0 1,4 1,3 1,2 1,0 1,2 1,3 1,4 1,0 1,2 1,2 1,3 1,5 1,4 1,0 1,0 1,2 1,3 1,8 1 1 3 2 2 3 1 1 2 3 2 1 3 2 1 3 2 3 1 1 2 3 1 2 1 2 2 2 1 2 1 1 3 2 2 3 3 1 1 2 3 1 61 1 2 3 4 5 6 7 8 43 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 3,0 3,0 4,0 5,5 7,5 11,0 15,0 18,5 1,1 1,5 12 3,0 4,0 5,5 7,5 11,0 15,0 1,1 1,5 2840 2840 2880 2880 2900 2900 2940 2940 700 700 700 700 720 720 730 730 730 920 935 24 24 28 28 32 38 48 55 24 28 32 32 38 28 42 48 48 22 24 4,00 4,00 4,50 5,00 4,50 4,00 2,24 2,80 1,60 1,80 2,50 2,24 3,15 3,56 4,00 4,50 5,00 2,24 3,15 15 15 40 60 80 90 10 25 30 35 40 45 50 55 60 65 70 80 0 1,0 1,0 1,2 1,5 1,4 1,2 1,2 1,4 1,4 1,0 1,5 1,2 1,3 1,5 1,3 1,0 1,0 1,2 1,3 1 1 2 2 3 3 1 2 1 1 3 2 2 3 3 1 1 2 3 62 Рассчитать и спроектировать вал, подобрать подшипники качения, выполнить рабочий чертеж вала по следующим данным: Условные обозначения n - частота вращения вала, мин -1; Т1, Т2, Т3 - крутящие моменты на насаженных деталях, Н⋅м; Ft1, Ft2 , Ft3 - окружные силы на насаженных деталях, Н; Fr1, Fr2 , Fr3 - радиальные силы на насаженных деталях, Н; а, b, с, d - линейные размеры вала, м; α , β, γ - углы приложения сил соответственно, град.; L - срок службы, год. Номер варианта 01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 T1 T2 T3 Ft 1 Fr 1 Ft 2 Fr 2 Ft 3 Fr 3 48 40 111 118 68 47 85 135 64 82 143 48 89 159 68 68 47 209 239 64 45 111 48 96 64 41 84 55 127 46 72 138 59 62 143 64 89 34 28 156 46 72 76 59 62 115 64 89 142 123 204 96 84 202 59 62 310 105 48 104 70 34 123 80 131 63 74 141 81 95 153 70 34 96 109 255 167 12 104 49 67 139 70 34 191 157 215 141 130 171 81 190 210 0 0 1173 1175 0 0 742 0 512 629 1023 0 0 1675 682 0 0 1814 0 512 348 796 0 0 1675 1763 0 0 1034 0 576 861 1023 0 0 1592 1532 427 428 1462 1447 270 1404 186 229 372 2388 2247 610 248 1137 1776 660 2487 186 126 290 1910 2043 610 642 2274 2315 376 2341 210 313 372 5173 3090 380 0 0 0 0 536 847 393 448 828 464 762 0 0 0 0 728 1643 1042 75 613 282 533 0 0 0 0 1045 1386 879 786 1005 464 1523 0 138 1002 1032 1049 1058 195 308 143 163 301 169 277 1469 1474 609 823 265 598 379 27 223 103 194 1336 1474 1574 1647 380 505 320 286 366 169 554 2020 0 1097 700 0 1116 0 0 503 569 1042 580 0 1608 700 0 868 0 0 1334 95 772 353 0 1462 700 0 1736 0 0 1126 997 1266 580 0 2212 1326 399 255 1399 406 1384 1368 183 207 379 211 1990 585 255 812 316 1699 2653 486 35 281 128 1592 532 255 2099 632 2214 2238 410 363 461 211 4311 805 159 176 68 47 119 225 72 112 143 120 105 63 Приложение 3 Ft1 y . o a Fr1 À b . Ft2 g  Fr2 3 Fr3 2 1 x a Номер варианта 01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 b c z . Ft3 d n a b c d α β γ L 500 550 600 650 700 750 800 850 900 950 1000 400 500 600 700 650 550 450 400 500 550 600 500 550 600 650 700 750 800 850 900 950 1000 400 500 0,2 0,25 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,2 0,25 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,2 0,25 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,2 0,25 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,35 0,4 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,35 0,4 0,2 0,25 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,2 0,25 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,2 0,25 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,2 0,25 0 30 45 60 90 120 150 180 210 240 270 0 -30 -45 -60 -90 -120 -150 -180 -210 -240 -270 0 30 45 60 90 120 150 180 210 240 270 0 -30 30 45 60 90 120 150 180 210 240 270 300 30 -45 60 -90 -120 150 -180 210 -240 270 -300 30 45 60 90 120 150 180 210 240 270 300 30 -45 45 60 90 120 150 180 210 240 270 300 330 -45 60 -90 120 150 180 210 240 270 -300 330 45 60 90 120 150 180 210 240 270 300 330 -45 60 1 1,5 2 2 1 2,5 3 1,5 2 1,5 1 1 1,5 2 2 1 2,5 3 1,5 2 1,5 1 1 1,5 2 2 1 2,5 3 1,5 2 1,5 1 1 1,5 64 Номер варианта 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 T1 T2 T3 Ft 1 Fr1 Ft 2 Fr 2 Ft 3 Fr 3 143 96 38 47 148 263 123 150 223 62 44 124 64 72 115 97 135 191 123 68 47 60 96 64 10 80 28 67 48 72 159 150 68 79 187 73 62 35 156 64 98 229 76 94 127 63 72 106 59 62 358 190 65 89 20 139 46 72 210 59 62 32 29 191 100 68 91 108 226 110 70 34 73 109 212 165 106 226 129 65 107 52 42 131 53 261 325 126 34 88 92 106 24 146 69 18 60 38 143 172 91 59 176 147 297 1508 955 0 0 1289 0 984 1152 1592 0 386 0 512 551 819 0 0 2011 1228 0 0 523 0 512 80 568 218 478 0 0 1675 1501 0 0 1627 549 348 875 1776 469 2736 358 419 579 1447 141 1287 186 201 298 5969 4775 732 447 1049 1579 190 995 186 29 207 79 174 3183 2528 610 546 2099 2565 592 0 0 0 728 1369 1029 644 1328 736 436 693 322 255 769 301 2089 0 0 0 0 613 685 147 885 409 100 355 216 1144 0 0 0 0 978 1917 1326 853 633 265 498 374 234 483 268 159 252 117 93 280 109 760 3122 1769 1096 760 223 249 53 322 149 37 129 79 416 1653 1474 1340 1520 356 698 700 0 668 0 0 1317 817 1672 920 0 0 413 324 968 376 0 3418 1260 0 801 0 0 188 1124 514 126 447 270 0 1809 912 0 1603 0 0 255 1137 243 1699 2211 479 297 609 335 1384 1119 150 118 352 137 4974 1244 459 1462 292 1510 1105 68 409 187 46 163 98 2653 659 332 1787 583 2454 3095 65 Приложение 3 (продолжение) Номер варианта 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 n a b c d α β γ L 600 700 650 550 450 400 500 550 600 750 800 850 900 950 1000 400 500 600 700 650 550 450 400 500 550 600 950 1000 400 500 600 700 650 550 450 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,2 0,25 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,3 0,25 0,2 0,25 0,3 0,2 0,25 0,3 0,35 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,45 0,35 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,35 0,3 0,45 0,35 0,45 0,35 0,35 0,4 0,3 0,45 0,35 0,45 0,35 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,2 0,25 0,3 0,2 0,25 0,3 0,35 0,25 0,2 0,3 0,25 0,3 0,25 0,2 0,25 0,3 0,2 0,25 0,3 0,35 -45 -60 -90 -120 -150 -180 -210 -240 -270 120 150 180 210 240 270 0 -30 -45 -60 -90 -120 -150 -180 -210 -240 -270 240 270 0 -30 -45 -60 -90 -120 -150 60 -90 -120 150 -180 210 -240 270 -300 150 180 210 240 270 300 30 -45 60 -90 -120 150 -180 -90 120 150 180 210 240 270 -300 330 180 210 240 270 300 330 -45 60 -90 120 150 180 210 240 270 -300 330 300 330 -45 60 -90 120 150 180 210 2 2 1 2,5 3 1,5 2 1,5 1 2,5 3 1,5 2 1,5 1 1 1,5 2 2 1 2,5 3 1,5 2 1,5 1 1,5 1 1 1,5 2 2 1 2,5 3 -240 270 -300 270 300 30 -45 60 -90 -120 150 -180 66 5. Список литературы 1. Детали машин / Решетов Д.Н.; Учебник для студентов машиностроительных и механических специальностей вузов. - М.: Машиностроение, 1989. 469 с., ил. 2. Основы проектирования деталей машин / В.Л. Устиненко и др. Харьков: Вища школа. Изд-во Харьковского университета, 1983. 184 с., ил. 3. Подшипники качения / Бейзельман Р.Д., Цыпкин Б.В., Перель Л.Я. Справочник.М.: Машиностроение, 1975. 572 с., ил. 4. Расчет и конструирование силового механического привода /Тихонов С.И.; Учебно-методическое пособие. – СПбГТУ ППИ; Псков, 1999. 150 с., ил. 67 Оглавление 1. Расчет ременной передачи ........................... Ошибка! Закладка не определена. 1.1. Параметры и кинематика клиновых ремней ........................................................ 3 1.2. Геометрический расчет клиноременных передач ................................................ 4 1.3. Комплексный расчет ременных передач на выносливость и тяговую способность..................................................................................................................... 6 1.4. Шкивы ременных передач .................................................................................... 7 1.5. Пример расчета ременной передачи .................................................................. 11 2. Расчет цепной передачи ................................................................................... 14 2.1. Типы цепей .......................................................................................................... 14 2.2. Основные параметры приводных цепных передач............................................ 16 2.3. Расчет цепных передач по тяговой способности. .............................................. 18 2.4. Определение постоянных сил в ветвях цепи и нагрузки на валы ..................... 20 2.5. Конструирование приводных звездочек ......................................................... 20 2.6. Пример расчета цепной передачи ................................................................... 23 3. Расчет вала на подшипниках качения ...................................................... 28 3.1. Проектировочный расчет валов ...................................................................... 28 3.2. Подбор и расчет подшипников качения ......................................................... 30 3.3. Разработка конструкции вала. ......................................................................... 33 3.4. Проверка вала на выносливость ...................................................................... 39 3.5. Пример расчета вала ........................................................................................ 44 3.5.1. Определение опорных реакций в подшипниках вала ................................. 44 3.5.2. Определение расчетных значений диаметров вала. .................................... 46 3.5.3. Подбор подшипников качения по долговечности ....................................... 49 3.5.4. Разработка конструкции вала....................................................................... 50 3.5.5. Расчет вала на сопротивление усталости..................................................... 52 Приложения .......................................................................................................... 57 Список литературы ........................................................................................... 66 68 Тихонов Сергей Игоревич Муравьев Алексей Евгеньевич РАСЧЕТ И КОНСТРУИРОВАНИЕ ЭЛЕМЕНТОВ ДЕТАЛЕЙ МАШИН Учебно - методическое пособие Для студентов технических специальностей. Редактор С.И. Тихонов Компьютерная верстка С.И. Тихонов ________________________________________________________________ Формат 84×108/16. Гарнитура Times New Roman. Усл.. п.л. 4,2. Тираж 200 экз. Заказ № Адрес издательства: Россия, 180680, Псков, ул. Л.Толстого 4. Издательско-полиграфический центр ППИ