zadachi po teoreticheskim osnovam zaschiti okrujayuschey sredi

advertisement

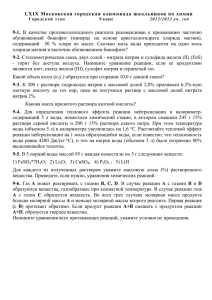

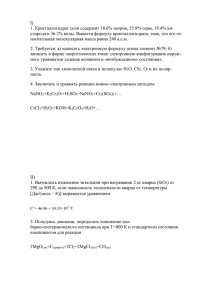

Федеральное агентство по образованию Государственное образовательное учреждение Высшего профессионального образования Санкт-Петербургский государственный технологический институт (технический университет) Кафедра инженерной защиты окружающей среды Факультет 9 Курс 4 Группа РАСЧЕТНАЯ РАБОТА По учебной дисциплине «Теоретические основы защиты окружающей среды», часть 1 (Вариант 14) Студент Руководитель Оценка за работу Санкт-Петербург 2010г Задание 3.1. Идентификация неизвестного вещества 1. Идентифицировать по молекулярной массе вредную примесь, если навеску вещества с массой m = 0,5 г при температуре t =40˚ С испарили в объем 1л при давлении 22,4 кПа. Результаты подтвердить расчетом молекулярной рефракции R и сравнением с опытной величиной (R = 16,06). 2. В вентиляционных газах парциальное давление вещества А равно Рраб = 1240 Па. Рассчитать параметры вентиляционных газов. 3. Дать токсикологическую характеристику вещества А и сделать вывод о необходимости очистки вентиляционных газов. Решение: 1) Один из физико-химических методов определения природы вещества следует из нулевого закона термодинамики, важнейшим следствием из которого является существование термического уравнения состояния: f (P, V, T) = 0. Для идеальных газов это уравнение получено Клапейроном и Менделеевым PV = nRT Где n – число молей вещества; R = 8.314 Дж/моль· К; P, V, T – параметры состояния, выраженные соответственно, в Па, м3, К. Выражая n через массу вещества m (г) и молекулярную массу: n m M Из уравнения следует способ определения молекулярной массы вещества в виде пара или газа M mRT PV Например, требуется идентифицировать вещество, находящееся в жидком состоянии. Для этого вещество может быть переведено в парообразное состояние путем испарения. Для анализа навеску жидкого вещества m =0,5 г переводят в газовую (паровую) фазу в сосуде объемом V =1л при заданной температуре t = 40˚ С. Измерение давления в сосуде показало, что P =22,4 кПа. Эти данные позволяют определить (в приближении идеальных газов) молекулярную массу вещества с точностью до десятых: M = (0,5·8,314·(273 +40))/ (22,4·1) = 58 г/моль Близкую молекулярную массу имеет ацетон с брутто-формулой С3Н6O Н3С-СН2-СН3 [[ O Уточнить структурную формулу вещества можно, измерив и рассчитав его молекулярную рефракцию. Этот метод позволяет быстро и с минимальными затратами идентифицировать чистое вещество, а также определить его чистоту и концентрацию. Измерения показали, что рефракция неизвестного вещества R = 16.06. Методом аддитивности рассчитываем молекулярную рефракцию. R = 3RC + 6RH + RO = 3·2,418 + 6·1,1 +2,211 = 16,065 Теоретический расчет и экспериментальное определение рефракции практически совпадают с точностью до десятых. Такое значение рефракции имеет ацетон. 2) Уравнение Менделеева-Клапейрона также позволяет определить некоторые свойства изучаемого вещества в составе газо-воздушных выбросов: - объем пробы при нормальных условиях: для анализа ГВВ обычно отбирают пробу газа при рабочих условиях (P, V, T), далее объем пробы необходимо привести к нормальным условиям (P0, V0, T0). Например, для условий идентификации вещества переводим систему из состояния пара, при котором его исследовали, в состояние при нормальных условиях: P =22,4 кПаP =22,4 кПа T = (273+40) K V = 1·10-3 м3 P0 = 101,3 кПа T0 = 273 K V0 Запишем уравнение Менделеева-Клапейрона для I и II состояния и разделим их друг на друга PV T PV T0 0 0 PVT0 22, 4 1103 273 V0 0,1928 л P0T 101,3 (273 40) -плотность пара при нормальных условиях m P0 M 101,3 103 58 d 2589г / м3 V0 RT0 8,314 273 Проверяем расчет m = 0,5 г; V0 =1,928· 10-4 , тогда d 0,5 3 2593 г / м 1,928 104 Расчет мольно-объемной концентрации; задано, что в воздухе рабочей зоны парциальное давление ацетона равно Рраб = 1240 кПа. Можно вычислить мольно-объемную концентрацию (С, моль/м3), например при Т=298 К: n Pраб 1240 С0 0,5 моль / м3 5 105 мкмоль / м3 V RT 8,314 298 3) Для ацетона ПДК в воздухе 3500 мкмоль/м3 или 200 мг/м3 ; ПДК в воде 2,2 мг/л. Вышеприведенный расчет показал, что концентрация ацетона в воздухе рабочей зоны много больше ПДК, поэтому воздух необходимо очистить до допустимой концентрации. Исходные данные для выбора метода очистки воздуха: -в воздухе рабочей зоны находятся пары ацетона; -молекулярная масса ацетона – 58; -молекулярная рефракция – 16,06; -концентрация ацетона С0 = 0,5моль/м3 (Т = 298 К) или Рраб = 1240 Па Токсикологическая характеристика ацетона. Класс опасности четвертый. Оказывает наркотическое действие. Пары раздражают верхние дыхательные пути. Вызывает хроническое отравление. Задание 3.2 Очистка вентиляционных газов от вещества А (ацетона) методом каталитического окисления 1. Очистку вентгазов произвести методом каталитического окисления вещества А (ацетона) при температуре tок =350˚ С. Описать термические методы обезвреживания газовых выбросов, природу катализаторов для процессов окисления, что может происходить с азотом воздуха в этих процессах. 2. Рассчитать константу равновесия k. Исходные и промежуточные данные свести в таблицу. 3. Вычислить равновесную концентрацию примеси при её окислении в воздухе. 4. Рассчитать кинетику каталитического окисления вещества А (ацетона) по экспериментальным данным, приведенным в таблицах: Изменение концентрации вещества А (ацетона) моль/м3 при окислении в воздухе. Концентрация С (моль/м3) при времени реакции τ, с. 0 10 1 1,94 5 0,738 10 0,481 15 0,374 20 0,313 40 0,203 60 0,158 Изменение константы скорости реакции при увеличении температуры t1, ˚С t2, ˚С К2/К1 490 530 2,1 Решение: 1) Сущность метода термического сжигания газовых выбросов состоит в окислении органических веществ кислородом воздуха до двуокиси углерода и водяного пара при определённой температуре и времени контакта. Все реакции практически необратимы и идут с выделением тепла, которое впоследствии утилизируется в теплообменном оборудовании. Принцип действия установок каталитического дожигания (УКД) в основном тот же. Разница заключается в том, что с целью интенсификации процесса горения применяют катализаторы, позволяющие снизить температуру горения до 300-500°С и сократить время пребывания выбросов в камере сжигания. Но затраты на техническое обслуживание УКД довольно велики, поскольку катализатор постепенно теряет свою активность и нуждается в периодической регенерации или замене. Вредные вещества в парообразном состоянии можно улавливать путём конденсации при повышенном давлении или охлаждении. Конденсирующие установки для обезвреживания выбросов основаны на принципе охлаждения с последующей конденсацией паров и удалением конденсата. С помощью этих установок можно рекуперировать многие химические вещества. Но в данном случае, учитывая многокомпонентность выбросов, рекуперация отдельных её составляющих представляется нецелесообразной. Абсорбция водой газовых выбросов в скрубберах также не позволяет достигнуть необходимого эффекта очистки, т.к. компоненты газовой смеси имеют разную растворимость (например, толуол нерастворим в воде). Выбор метода и типа аппарата газоочистки определяется физикохимическими свойствами компонентов и технико-экономическими соображениями, а также возможностями предприятия (наличие свободных площадей, энергоресурсов и т.д.). Метод сжигания вредных примесей, способных окисляться, находит всё большее применение в промышленности для очистки технологических и вентиляционных выбросов различных производств. Этот метод отличается от других более высокой степенью очистки, отсутствием в большинстве случаев коррозионных сред и сточных вод. В установке сжигания газовых выбросов (УСГВ), содержащих фенол, толуол, этанол, ацетон и т.д., осуществляется в реакторе дожигания органики при температуре 1200°С. Для создания температурного поля зоны горения в топку подаётся природный газ или мазут с применением в качестве дутьевого воздуха газовых выбросов. Тепло продуктов сгорания природного газа или мазута и органики от реакторов используются в котлах-утилизаторах Г445БИ. Реактор дожигания находится вне здания котельной, исполнен из огнеупорного материала и оснащен горелками двухступенчатого сжигания. Сгорание должно быть максимально полным, что зависит от подачи достаточного количества кислорода, поддержания необходимой температуры в зоне горения, времени пребывания дожигаемых веществ в камере сгорания, полноты смешения этих веществ с топочным газом и факелами пламени. Чем выше концентрация горючих веществ, тем выше эффективность установки дожигания. Но по соображениям безопасности концентрация не должна превышать нижнего предела взрываемости более чем на 25-50%. В задней части реакторного объёма, по ходу продуктов сгорания, установлена керамическая решётка, перекрывающая все поперечное сечение топочной камеры. Продукты сгорания природного газа и газовые выбросы проходя через ячейки решётки, образуют множество рециркуляционных зон, способствующих эффективной очистке технологических выбросов. Проектный коэффициент очистки УСГВ - 0,99. Достоинством установки является комплексное решение вопросов санитарной очистки больших объёмов вентвыбросов с глубокой утилизацией тепла. Технологический процесс сжигания газовых выбросов и утилизации тепла состоит из следующих стадий: 1. Сжигание газовых выбросов в реакторах с использованием в качестве топлива природного газа или мазута; 2. Утилизация тепла дымовых газов после реактора для получения пара в котлах; 3. Утилизация тепла дымовых газов после котла-утилизатора в экономайзере для подогрева теплофикационной воды от 70°С до 100°С. При сгорании органические вещества выделяют определенное количество энергии что позволяет рассматривать их не только как обезвреживаемый компонент, но и как вторичный энергоресурс. Общим для всех методов является окисление примеси в ГВВ с помощью кислорода воздуха до СО2, Н2О, N2 и других соединений, причем, важнейшими характеристиками процесса, независимо от технического метода окисления являются тепловой эффект и константа равновесия. Последнюю обычно вычисляют через теплоту и энтропию реакции. Целью рассмотренного ниже расчета является снижение концентрации примеси ГВВ от исходной концентрации С0 до значения ПДК в воздухе путем окисления ацетона до безвредных веществ. Теплота сгорания паров ацетона Первый закон термодинамики позволяет рассчитать теплоту химического процесса: Qр = ∆Н = ∆U + ∆νRT. Из уравнения видно, что тепловые эффекты ∆Н и ∆U = Qν различаются на величину ∆νRT, где ∆ν – разница стехиометрических коэффициентов продуктов реакции и исходных веществ. В газофазном процессе ∆νRT может быть достаточно большой величиной. При составлении уравнения реакции сгорания (окисления) необходимо, чтобы стехиометрический коэффициент был равен единице. Тогда дальнейшие расчеты будут отнесены к 1 молю целевого компонента. Это упростит материальные балансы процесса. Так, при сгорании паров ацетона: С3Н6О (г) + 4О2 → 3СО2(г) + 3Н2О(г) Вступает в реакцию (4 +1) моль газов, а получается (3 +3) моль, т. е. ∆ν =3 + 3 – (4 + 1) = 1. Тепловой эффект реакции ∆Н или ∆U может быть рассчитан по закону Гесса или через его следствия. Для расчета используем следствие из закона Гесса: H ( i H f )прод ( i H f )исх Где νi и ∆Н˚f – стехиометрические коэффициенты и теплоты образования исходных веществ и продуктов реакции. Находим термодинамические характеристики участников реакции при температуре Т = 298 К и сводим их в таблицу. Эти данные позволяют рассчитать энтальпию реакции при температуре 298 К по уравнению ∆Н˚298 = 3·(-394) + 3·(-242) – (-216) = -1450 кДж/моль Если бы данную реакцию проводили в реакторе постоянного объема, то тепловой эффект составил ∆U˚298 = ∆H˚298 - ∆ν·R·T = -1450 -1·8,314·10-3·298 = -1452,5 кДж/моль В данном случае реакция проводится при нормальном давлении (Р =101 кПа) и при заданной температуре t =350˚C или Т =623 К. Чтобы пересчитать тепловой эффект ∆H˚298 к реальным условиям, воспользуемся уравнением Кирхгофа: ∆Н˚Т = ∆Н˚298 + ∆Ср (Т - 298), Где ∆Ср –изменение теплоемкости в ходе реакции С р ( i С р )прод ( i С р )исх Средние теплоемкости веществ для Т = 623 К находим методом линейной интерполяции из справочных данных и заносим в таблицу. Например, для ацетона: С рср (623К ) 99,8 (106,5 99,8) 23 101,44 Дж / моль К 100 Таблица: Термодинамические характеристики изучаемой реакции Вещество ν1 ∆Н˚f298 ∆S˚298Дж/моль· Срср кДж/моль К Дж/моль· К С3Н6О 1 -216 295 101,44 О2 4 0 205 31 СО2 3 -394 214 43,46 Н2О 3 -242 189 35,23 ∆Н˚298 кДж/моль -1450 ∆Н˚Т кДж/моль -1446,5 94 ∆S˚298Дж/моль· К ∆S˚ТДж/моль· К Срср Дж/моль· К ∆G˚298 кДж/моль ∆G˚T кДж/моль Kр (Т) 101,85 10,64 -1478 -1510 10126 Так же вычисляем Срср (623 К) для остальных участников реакции. ∆Срср = 3·43,46 +3· 35,23 –(101,43 + 4·31) = 10,64 Дж/моль· К ∆Н˚623 = -1450 +10,64 ·10-3· (623-298) = -1446,5 кДж/моль. Как видно, температурная поправка в данном случае невелика, и сделанное допущение ∆Ср = const правомочно. Полученные данные заносим в таблицу. Энтропия реакции сгорания ацетона Чтобы проектируемый процесс протекал в заданном направлении при обоснованно выбранных условиях (P, V, T), он должен быть самопроизвольным. Критерием оценки работоспособности процесса при постоянных Т и Р является (∆G)Р,Т< 0. Для его вычисления, необходимо рассчитать изменение энтропии системы. Для участников реакции переносим справочные данные по абсолютной энтропии. Энтропия является функцией состояния, следовательно, ее изменение в ходе химического процесса подчиняется закону Гесса S ( i Si )прод ( i Si )исх ∆S˚298 = 3·214 + 3·189 – (295 + 4·205) = 642 + 567 – 1115= 94 кДж/моль · К Для перехода к технологической температуре Т =623 К воспользуемся уравнением типа Кирхгофа (в приближении ∆Ср = const): S T S 298 CР ln( T ) 298 Подставляем в последнее уравнение данные из таблицы S 623 94 10,64 ln( 623 ) 101,85 Дж / моль К 298 Химическое сродство При постоянных Т и Р химическое сродство выражается отрицательным значением энергии Гиббса в химическом процессе (∆G)Р,Т< 0. Справочные данные (Т =298 К, Р =101кПа) позволяют оценить стандартное химическое сродство по уравнению Гиббса-Гельмгольца: ∆G˚298 =∆H˚298 - 298·∆S˚298 Для изучаемой реакции эти данные приведены в таблице ∆G˚298 = -1450·103 - 298·94 = -1478кДж Энергия Гиббса зависит от температуры и давления dG = -SdT + VdP ∆G˚623 = -1446,5 - 623·101,85·10-3 = -1510 кДж Таким образом, ∆G˚623<< 0, т. е. химическое сродство велико, и проектируемый процесс протекает в необходимом направлении. Состав паровоздушной смеси в зоне реакции Окисление вредной примеси происходит в воздухе. При этом в воздухе содержатся компоненты этой реакции в следующих примерных объемных или мольных (yi) долях: Кислород – 20,8%; Углекислый газ – 0,03%; Водяной пар – 2%; Перейдем к мольно-объемной концентрации, используя закон Дальтона и уравнение Менделеева-Клапейрона: Pi = П · yi; Pi = сiRT ci = (П/RT)·yi Тогда при атмосферном давлении П = 101,3 кПа и Т = 623 К Со2 101300 0, 208 4, 07 моль / м3 8,314 623 Ссо2 5,87 103 моль / м3 Сн2о 0,39 моль / м3 В ходе реакции окисления состав воздуха будет изменяться, так как кислород расходуется на окисление, а количество углекислого газа и воды возрастает за счет продуктов реакции. Рассчитаем состав реальной газовой фазы при протекании реакции окисления ацетона: 1моль С3Н6О 0,019моль 4моль 4О2 0,076моль 3моль 3СО2 0,057моль 3моль 3Н2О 0,057моль Стехиометрические количества компонентов в 1м3 газа приведены под соответствующими компонентами, исходя из концентрации паров ацетона при температуре окисления: Сац Рi 100 0,019 моль / м3 RT 8,314 623 Тогда расход кислорода на окисление составит 0,019·4 =0,076 моль/м3; в результате окисления ацетона выделится: СО2 Н2О 0,019·3 = 0,057 моль 0,057 моль В результате концентрации в зоне реакции составят: Компонент Концентрация в воздухе, моль/м3 Изменение концентрации в воздухе, моль/м3 Концентрация в зоне реакции: О2 4,07 -0,076 СО2 0,00587 +0,057 Н2О 0,39 +0,057 3,99 0,0629 0,447 моль/м3 Pi =CiRT, Па 20667 325,8 2315,3 2) Константа равновесия реакции окисления ацетона Условием равновесного химического процесса является (∆G)Р,Т = 0. Из этого уравнения, используя понятие химического потенциала компонентов газовой фазы μi = μi˚ + RT · ln Pi для химической реакции следует выражение для константы равновесия 3 3 РСО 2 РН 2 О Кр Рац Ро2 4 Константа равновесия является важнейшей технологической величиной, так как позволяет определить равновесную концентрацию ацетона в реальных условиях (Т и концентрации компонентов в воздухе) процесса. Рассчитать константу равновесия позволяет следствие из уравнения изотермы химической реакции ∆G˚T = -RT · lnKP Величина ∆G˚T была рассчитана выше и приведена в таблице, тогда G 1510 103 ln K P (623K ) 291 RT 8,314 623 lnKP(623K) = 2,303 lgKP = 291 lnKP =126 KP =10126 Такая большая величина KP говорит о том, что равновесие в реакции окисления ацетона полностью сдвинуто в сторону продуктов реакции. 3) Определим равновесное давление ацетона при реальных парциальных давлениях компонентов реакции. Для этого необходимо перейти от Па к атм (1атм = 101300 Па), так как величина энергии Гиббса измерена при стандартном давлении 1 атм. Тогда: 3 3 РCO 325,83 2315,33 2 PH 2O Pац 126 101300( 334) 22,8 10137 атм 22,8 10132 Па 4 4 Kp PO 2 10 20667 Сац = Рац · RT = 22,8 · 10-132 · 8,314 · 623 = 1,2 · 10-127 моль/м3 Эта концентрация значительно ниже ПДК и, таким образом, метод каталитического дожигания в равновесных условиях позволяет практически полностью очистить воздух от паров ацетона. 4) Кинетика каталитической реакции окисления паров ацетона Реальные процессы протекают в условиях, далеких от равновесия с определенной конечной скоростью и при повышенных температурах. Скорость протекания реакции можно выразить с помощью кинетического уравнения: ω = k1 · Cn1ац Сn2О2 где k1 –константа скорости, которая не зависит от концентрации реагентов и растет с увеличением температуры; n1 и n2 –частные порядки реакции по ацетону и кислороду. В данном случае реакция протекает при большом избытке кислорода, поэтому можно принять СО2 = const, тогда ω = k1 · Cn1ац = k1 · Сn2О2 где k = k1 · Сn2О2 ; С – концентрация ацетона; n –порядок реакции. Окисление ацетона ведем на твердом катализаторе. Процессгетерогенный и может проходить в кинетической и диффузионной области. Для определения порядка реакции и константы скорости такого сложного процесса необходимы экспериментальные данные, например, изменение концентрации ацетона во времени и константы скорости при двух температурах. Кинетика каталитического окисления ацетона при температуре 490˚С K(530˚С)/k(490˚С) = 2,1 τ, с С, моль/м3 lnC 1/C 0 10 2,3 0,1 1 1,94 0,66 0,52 5 0,738 -0,3 1,36 10 0,481 -0,73 2,08 15 0,374 -0,98 2,67 20 0,313 -1,16 3,19 40 0,203 -1,59 4,93 60 0,158 -1,85 6,33 Изменение константы скорости реакции при увеличении температуры t1, ˚С t2, ˚С К2/К1 490 530 2,1 Целочисленный порядок реакции удобно определить графическим методом. Для этого интегрируем кинетическое уравнение при n = 0; 1 и 2 (пределы интегрирования 0- τ и С0 -С) n = 0; n = 1; n = 2; -dc/dτ; -dc/dτ = kC; -dc/dτ = kC2; dc kC n d С = С0 – kτ; lnС = lnС0 – kτ; 1/С = 1/С0 – kτ; Таким образом, имеем линейные уравнения при y =С; lnC или 1/С; х = τ. Если реакция протекает, например, по первому порядку, то экспериментальные данные должны дать линейный график в координатах lnC = f(τ), в других координатах получится криволинейная зависимость. Для этого дополняем таблицу строками lnC и 1/С и строим кинетические кривые в функциональных координатах уравнений. 12 C, ммоль/м3 10 8 6 4 2 0 0 5 10 15 20 t,c 2,5 2 1,5 lnC 1 0,5 0 -0,5 0 5 10 -1 -1,5 t,c 15 20 3,5 3 1/C 2,5 2 1,5 1 0,5 0 0 5 10 15 20 t,c Как видно, экспериментальные данные не подчиняются кинетическим уравнениям 0-, 1- и 2-го порядков. Вероятно, в данном случае порядок имеет дробную величину. В связи с этим применим дифференциальный метод анализа, который заключается в том, что при логарифмировании уравнения ω = k1 · Cn1ац = k1 · Сn2О2 lnw = lnk + nlnC получается линейная зависимость lnw от lnC, а угловой коэффициент при этом равен n и отрезок отсекаемый на оси lnw равен lnk. Скорость реакции вычисляем графическим дифференцированием кинетической кривой. Для этого разбиваем ось времени на одинаковые участки по ∆τ = 5 с и измеряем ∆С на каждом участке. Тогда заменяя криволинейную зависимость на каждом участке на линейную, получаем значения средней скорости реакции в пределах выбранных концентраций dC C d Данные сводим в таблицу. Определение порядка и константы скорости реакции окисления ацетона τ, с С, моль/м3 ∆С, моль/м3 W=(∆С/ ∆τ)·102 СCp, моль/м3 lnw ln СCp k·103 0 10 185,24 5,369 5,22 1,68 5 0,738 9,262 10 0,481 0,257 5,04 0,6095 1,62 -0,495 15 0,374 0,107 2,14 0,4275 0,76 -0,85 20 0,313 0,061 1,22 0,3435 0,199 -1,614 Затем рассчитываем на каждом участке ССр = (Ci+1 - Ci)/2 и строим зависимость lnw = f (lnCСр). Наилучшим способом проводим прямую линию, отвечающую уравнению lnw = lnk + nlnC. Кинетический порядок реакции равен тангенсу угла наклона прямой. 6 5 4 3 2 1 0 -1,617 -0,85 tg n -0,495 1,68 ln w 5,101 1,55 ln C 3, 294 Среднюю константу скорости реакции определяем, экстраполируя кривую к lnC = 0 lnk = 0,6 k = 1,81 Таким образом, кинетическое уравнение в данном случае можно записать: w dc / d 1,81 C1,55 Или после интегрирования этого уравнения получаем: Из последнего уравнения рассчитываем константу скорости для заданных концентраций и времен k = и результаты вносим в таблицу. Средняя константа скорости равна Что практически совпадает с измеренной графическим методом. Температурную зависимость скорости реакции передает уравнение Аррениуса: k k0 exp E / RT Где k0 – предэкспоненциальный множитель; Е – энергия активации. Экспериментальные данные позволяют рассчитать эти константы. Для этого логарифмируем и записываем уравнение Аррениуса для двух заданных температур: ln k1 ln k0 E / RT1 Вычитаем первое уравнение из второго и вычисляем энергию активации Рассчитываем предэкспоненциальный множитель Большая величина Е показывает, что реакция протекает в кинетической области, т. к. для диффузионной области энергия активации не превышает 20 кДж/моль. Энергия активации и предэкспонента в теории абсолютных скоростей реакции связаны с энтропией и энтальпией переходного состояния Тогда энергия Гиббса образования переходного состояния равна Таким образом, выполненные действия позволяют проводить расчет скорости процесса на выбранном катализаторе при заданных исходных концентрациях компонента и температурах, так как порядок реакции, энтропия переходного состояния и энергия активации не зависят от концентрации и температуры: Задание 3.3 Адсорбционная очистка вентиляционных газов от вещества А (ацетона) и выделение его в чистом виде методом ректификации 1. См. разд. 3.1. 2. Вентиляционные газы очищаются от вещества А методом адсорбции при температуре 25˚ с использованием активного угля СКТ. Максимальная температура адсорбера t2 =35˚C , минимальная t1 =-15˚C . Адсорбция- экзотермический процесс, поэтому, чтобы снизить температуру в адсорбере вентиляционные газы разбавляют воздухом в 2 раза. 2.1. Дать характеристику адсорбционного метода очистки газов 2.2. Рассчитать процесс адсорбции. 3. Десорбция вещества А (С2Н4О2) водяным паром позволила получить раствор с концентрацией хн = 0,10 в количестве Gн= 1000 кг. Методом ректификации при давлении Р получены дистиллят и кубовый остаток с концентрациями хД =0,005 и хК = 0,95 соответственно. 3.1. Дать характеристику метода ректификации. 3.2. Рассчитать процесс ректификации. 4. Низкоконцентрированный раствор разбавляется другими сточными водами в 10 раз и направляется на биологическую очистку. 4.1. Дать характеристику биохимической очистке сточных вод. 4.2. Рассчитать кинетику процесса (принять порядок реакции n=1) 4.3. Дать прогноз изменения времени процесса при колебаниях температуры ±5˚ С и увеличении концентрации сточных вод в 10 раз. К1, ч-1 0,13 K2/K1 3,0 t1,˚C 20 t2,˚C 30 2.1. Адсорбционный метод очистки газов Абсорбционный метод – скрубберный метод, заключается в разделении газовоздушной смеси на составные части путём поглощения одного или нескольких газовых компонентов (абсорбатов) этой смеси жидким поглотителем ( абсорбентом ) с образованием раствора. Решающим условием при выборе абсорбента является растворимость в нём извлекаемого компонента и её зависимость от t° и p. Хорошо растворимыми называются газы, которые при 0 °С, 101,3 кПа растворяются в количество сотни граммов на 1кг растворителя. Таким образом, удаляют NH3, HF, HCl используя в качестве поглотителя просто воду. Метод хемосорбции основан на поглощении газов и паров твёрдыми или жидкими поглотителями с образованием мало летучих или малорастворимых химических соединений. Обычно это экзотермические процессы и обратимые, поэтому при > t° раствора образующееся химические соединения разлагается с выделением исходных элементов. Примером служит очистка газов от H2S с применением мышьяковощелочного, этаноламинового и др. растворов, очистка газов от оксидов азота с помощью известкового раствора. Эти методы называются мокрыми. Абсорбционные методы очистки отходящих газов подразделяют по следующим признакам: по абсорбируемому компоненту по типу применяемого абсорбента по характеру процесса – с циркуляцией и без циркуляции газа по использованию абсорбента - регенерацией и возвращением его в цикл( циклические) и без регенерации( не циклические ) по использованию улавливаемых компонентов с рекуперацией и без рекуперации по типу рекуперируемого продукта по организации процесса – периодические и непрерывные по конструктивным типам абсорбционной аппаратуры Выбор метода очистки зависит от многих факторов: концентрации, объёма и t° газа, примесей и т. д. Адсорбционные методы очистки газов используют для удаления из них газообразных и парообразных примесей в адсорберах. Достоинство метода – это высокая степень очистки , а недостаток – невозможность очистки запылённых газов. В качестве адсорбентов или поглотителей применяют вещества, имеющие большую площадь поверхности на единицу массы. Например, поверхность активированных углей 105 -106 м2/кг. Их применяют для очистки газов от органических паров, удаления неприятных запахов и газообразных примесей, содержащихся в промышленных выбросах. В качестве адсорбентов используются глинозём, силикагель, Al2O3, синтетические цеолиты или молекулярные сита. Адсорбцию широко используют при удалении паров растворителя из отработанного воздуха при окраске автомобилей органических смол и паров растворителей, при производстве стеклотканей, а также паров эфира, ацетона и др. растворителей, в производстве нитроцеллюлозы и бездымного пороха, для очистки выхлопных газов автомобилей; для удаления ядовитых компонентов (H2S); для удаления радиоактивных газов и т. д. 2.2. Характеристика системы и её параметры: T= 298 К Газовоздушный раствор ацетона Рац = Рраб = 1240 Па V0 = 73 см3/моль Ацетон (ж) в W0 = 0,44 см3/г адсорбенте E0 = 21,5 кДж/моль P0298 = 259 Торр = 34530 Па Реальные не идеальные системы удовлетворительно описываются термическим уравнением теории объемного заполнения микропор (ТОЗМ) 2 a W0 / V0 exp / E0 T T0 Где а – величина адсорбции, моль/г; W0 – параметр адсорбента – объем микропор, см3/г; V0 – мольный объем адсорбата, см3/моль; Е0 – параметр адсорбента – характеристическая энергия адсорбции бензола; β – коэффициент подобия; α – термический коэффициент адсорбции, К-1 ; Т – температура адсорбции; Т0 = 298 К и 1 RT ln P / P0 -изменение химического потенциала сорбтива при адсорбции. Пусть очистку ГВВ от паров ацетона производят в адсорбере, заполненном микропористым (радиус пор равен 13/Е0 = 13/21,5 = 0,6 нм) активным углем СКТ. Рабочее давление ацетона Рраб = 1240 Па, давление насыщенного пара Р0 = Р0298 = 259 Торр = 34530 Па. Тогда изменение химического потенциала при адсорбции будет равно: RT ln P / P0 298 8,314 ln 1240 / 34530 8242 Дж / моль 8,242кДж / моль Коэффициент подобия равен отношению парахоров ацетона и бензола: П / П0 Парахор бензола равен П0 = 205,4. Для ацетона парахор рассчитываем как сумму парахоров атомов С3Н6О: П 3Пс 6 Пн (с ) По 3 9, 2 6 15, 4 20 140 Тогда β =140/205,4 = 0,68. Термический коэффициент сорбции вычисляем по уравнениям: * ln кп / кр Т кр Т кп ; * кр М Ркр /10, 26 Т кр ; Ркр 20,8 Т кр / 0,377 П 11 1,25 8 Где ρкп, ρкр* - плотность ацетона при температурах кипения (Ткп) и критической (Ткр). Т кр 508,5 К Т кп 329 К Ркр 46, 6ат кп 0, 7 г / см3 Ркр 20,8 508,5 / 0,377 140 11 1,25 8 61, 4ат * кр 58 61, 4 0, 68г / см3 10, 26 508,5 ln 0, 7 / 0, 68 1, 615 104 K 1 508,5 329 Рассчитываем величину адсорбции (согласно термическому уравнению ТОМЗ) при рабочем давлении и Т = 298 К. а 0,44 2 exp 8,242 / 0,68 21,5 4,396 103 моль / г 4,396 10 3 103 58г / кг 255г / кг 73 Адсорберы обычно располагают на открытом воздухе или в неотапливаемых помещениях, а величина адсорбции существенно зависит от температуры, что учитывает термическое уравнение ТОМЗ через термический коэффициент адсорбции α. Вычислим величину адсорбции для максимальной (t˚= 35˚C) и минимальной (t˚= -15˚C) температур. Однако давление насыщенного пара Р0 также зависит от температуры. Для его расчета воспользуемся следствием из уравнения Клаузиса-Клапейрона: Н исп R ln P2 / P1 1 1 T1 T2 Рассчитав ∆Нисп можно вычислить давление насыщенного пара при любой температуре (при допущении, что ∆Нисп не зависит от температуры): Н исп 8,314 ln 400 /100 31664 Дж / моль 1 1 281 313 Вычисляем Р0Т через Р0298 = 34530 Па, и изменение химического потенциала: ln PT ln P0 H R 1 1 T0 T При минимальной температуре: Т = -15 +273 = 258 К ln PT ln 34530 31664 1 1 8, 47 8,314 298 258 PT 4795 Па 8,314 258ln100 / 4795 8302 Дж / моль При максимальной температуре: Т = 35 +273 = 308 К ln PT ln 34530 31664 1 1 10,865 8,314 298 308 PT 52673Па 8,314 308 ln100 / 52673 16047 Дж / моль Теперь можно рассчитать величину адсорбции -при минимальной температуре: 2 а 0,44 / 73exp 8,302 / 0,68 21,5 1,615 104 258 298 4,39 103 моль / г 255г / кг -при максимальной температуре: 2 а 0,44/ 73exp 16,047 / 0,68 21,5 1,615 104 308 298 1,81103 моль / г 105г / кг После улавливания паров ацетона активным углем адсорбат удаляют из угля нагреванием с помощью водяного пара, последний выходит из адсорбера в смеси с парами ацетона и конденсируется. Обычно расход водяного пара составляет 2-5 кг на кг адсорбата. Концентрацию полученного раствора ацетона в воде можно увеличить методом ректификации. 3.1. Метод ректификации По табличным данным построим зависимость температуры кипения раствора С2Н4О2 в воде от состава раствора (нижняя кривая) и пара (верхняя кривая). Состав выражен в мольных долях С2Н4О2. Концентрация раствора, который поступает на ректификацию, равна хн = 0,10 = 10% мольн. По первому закону Коновалова, на монотонных участках равновесной кривой концентрации жидкой и паровой фаз различаются. Начальный раствор закипает при температуре (точка D ), при этом образуется пар (точка Е) с концентрацией . Это является теоретической основой разделения раствора, так как если сконденсировать полученный пар, то образуется раствор с концентрацией много большей, чем концентрация исходного раствора. 120 100 80 X y 60 40 20 0 0 20 40 60 6,3 2,7 5,7 7,7 9,8 2,7 7 8 8 8 8 9 По второму закону Коновалова, в экстремальных условиях равновесной кривой концентрации паровой и жидкой фаз совпадают. Это азеотропная точка А, координаты которой . В этой точке процесс разделения должен прекратиться, так как образуется «однокомпонентный» нераздельно кипящий раствор (число независимых компонентов равно числу индивидуальных химических веществ) за вычетом уравнений связи концентраций). Следовательно, теоретически данный раствор может быть разделен только на чистую воду и азеотропный раствор. Исходный раствор при кипении дает пар состава (точка Е), обогащенный С2Н4О2 . При этом раствор обедняется С2Н4О2 и температура его кипения повышается по кривой DlC и последняя его порция будет иметь концентрацию в точке С – хс. Пар состава может быть сконденсирован и повторно испарен, на диаграмме это точка в, концентрация в которой после кондкенсации паров составит . Повторное же испарение раствора с концентрацией хс (точки d и e) даст практически чистую воду с содержанием С2Н4О2. Таким образом, равновесный процесс разделения раствора с хн = 0,10 содержит четыре теоретических ступени разделения (теоретические тарелки; ЧТТ = 4) при получении дистиллята с заданной концентрацией и кубового остатка . Например, на разделение поступает раствора. Так как все концентрации выражены в мольных долях, целесообразно массу раствора выразить в молях, для этого рассчитываем среднюю молекулярную массу исходного раствора Схема материальных потоков: Тогда, общий баланс: Баланс по С2Н4О2: Решая систему уравнений, получаем: Если на первую тарелку поступает начальный раствор в количестве при температуре (точка М), то он будет выкипать до концентрации и образуется пар с концентрацией (точки l и m). Схема материального баланса: Из этого следует: Решая систему уравнений, получаем: 4.1. БИОХИМИЧЕСКАЯ ОЧИСТКА СТОЧНЫХ ВОД — (биологическая очистка) — основной способ очистки сточных вод, содержащих загрязнения органического происхождения, заключающийся в минерализации этих загрязнений вследствие жизнедеятельности микроорганизмов. В процессе дыхания микробов органические вещества окисляются и освобождается энергии, необходимая для жизненных функций. Часть энергии идет на процесс синтеза клеточного вещества, т. е. на увеличение массы бактерий, количества активного ила и биологической пленки в очистных сооружениях. В минерализации органических соединений сточных вод участвуют бактерии, которые по своему отношению к кислороду разбиваются на 2 группы: аэробные (использующие при дыхании растворенный в воде кислород) в анаэробные (развивающиеся в отсутствии свободного кислорода). Необходимыми условиями для жизнедеятельности организмов, способствующих очистке, и эффективного использования аэробных очистных сооружений являются: наличие в сточных водах органических веществ, способных окисляться биохимически; непрерывное снабжение сооружений кислородом в достаточном количестве; активная реакция очищаемой воды (в пределах 7—8,5 рН); температура воды не ниже 10° и не выше 30°; наличие биогенных элементов — азота, фосфора, калия в необходимых количествах; содержание минеральных солей и воде не выше 10 г/л; отсутствие токсических веществ в концентрациях, ядовито действующих на микроорганизмы. Биохимическая очистка сточных вод протекает в две одновременно начинающиеся фазы: сорбция поверхностью тел бактерий растворенных органических веществ и коллоидов; окисление и минерализация растворенных и адсорбированных органических веществ микробами. Для биохимической очистки бытовых в промышленных сточных вод применяются следующие очистные сооружения: аэробные — биологические пруды, поля орошения, поля фильтрации (см. Поля орошения и фильтрации), биофильтры, аэрофильтры и аэротенки; анаэробные — септики, двухъярусные отстойники, метантенки. Выбор типа сооружений определяется характером и количеством сточных вод, местными условиями, требованиями к качеству очищенной воды, наличием свободных земельных площадей и т. д. Перед биохимической очисткой из сточных вод необходимо удалить взвешенные вещества, смолы и масла. В результате очистки содержание органических веществ в сточных водах снижается на 90—95%; они теряют способность к загниванию, становятся прозрачными, количество бактерий в них сильно снижается. Биохимическая очистка фекально-хозяйственных сточных вод достаточно хорошо изучена, разработаны методы расчета очистных сооружений. При очистке производственных сточных вод, ввиду их большого разнообразия, расчетные параметры очистных сооружений устанавливаются на основании результатов лабораторных опытов. Расчет биохимической очистки Направим кубовый остаток после ректификации на биологическую очистку, исходная концентрация С2Н4О2.= г/л. Необходимо произвести снижение концентрации С2Н4О2 до ПДК Ск = мг/л путем биохимического разложения. Например, известно, что разложение С2Н4О2 описывается кинетическим уравнением первого порядка с константой скорости при температуре С. Уравнение кинетики первого порядка Разделяем переменные и интегрируем это уравнение Где С0, С - концентрации С2Н4О2 в моменты времени 0 и . Подставляем в него исходные данные и получаем уравнения, которые позволяют прогнозировать изменение концентрации и скорости процесса во времени. Для построения кинетической кривой рассчитываем изменение концентрации и скорости процесса в произвольные моменты времени до достижения концентрации ниже ПДК. Полученные данные сводим в таблицу. Таблица. Кинетика биохимического разложения С2Н4О2. Из таблицы видно, что ПДК может быть достигнута за время не менее ч. Скорость разложения С2Н4О2 велика в начале процесса, когда концентрация С2Н4О2 в растворе большая, а затем быстро уменьшается из-за снижения движущей силы процесса – разницы рабочей и равновесной концентрации. Кинетические кривые, построенные согласно вычислениям: Наблюдается линейная зависимость lnC = , конечный участок кинетической кривой представлен в большем масштабе: Время достижения ПДК можно вычислить по уравнению: Кроме концентрации на скорость существенное влияние оказывает температура, например в данном случае предварительные исследования показали, что при увеличении температуры до С константа скорости возросла в раза. Это позволяет вычислить энергию активации и с помощью уравнения Аррениуса прогнозировать скорость процесса при изменении температуры: Решая систему уравнений, вычисляем энергию активации Е и предэкспоненциальный множитель : Таким образом, для данного процесса уравнение Аррениуса можно записать в виде: Энергия активации Е = характерна для кинетической области протекания процесса биологической очистки. Задание 3.5. Адсорбционная очистка вентиляционных газов от вещества А с концентрированием и разделением раствора 1. См п. 1 в разд. 3.3. 2. Полученный после абсорбции раствор с концентрацией храб = 0,978% для повышения концентрации до хн =0,11 направили на разделение методом обратного осмоса. 2.1.Дать характеристику мембранных процессов 2.2.Рассчитать осмотическое давление разбавленного и концентрированного раствора, какое количество раствора надо подать на разделение, чтобы получить раствор с концентрацией хн= 0,11 в количестве Gн = 150 кг , какое количество чистой воды при этом будет получено. 3. Концентрат после мембранного разделения направили на окончательное разделение методом ректификации для получения дистиллята и кубового остатка с концентрациями хд = 0,07 и хк = 0,98 соответственно. 3.1. Дать характеристику процессов перегонки. 3.2. Рассчитать процесс ректификации. Решение: 2.1. Характеристика мембранных процессов Мембранный способ Исследование действий разделения с внедрением молекулярных сит позволило выделить мембранный способ, как более перспективный для узкой очистки. Этот способ, характеризуется высокой четкостью разделения смесей веществ. Полупроницаемая мембрана - перегородка, владеющая свойством пропускать в большей степени определенные составляющие жидких либо газообразных смесей. Обширно мембранный способ употребляют для обработки воды и аква растворов, очистки сточных вод, очистки и концентрации растворов. Мембраны Процессы мембранного разделения зависят от параметров мембран, потоков в них и движущих сил. Для этих действий также важен характер потоков к мембране со стороны разделяемых сред и отвода товаров разделения с противоположной стороны. Принципиальное различие мембранного способа от обычных приемов фильтрования - разделение товаров в потоке, т.Е. Разделение без осаждения на фильтроматериале осадка, равномерно закупоривающего рабочую пористую поверхность фильтра. главные требования, предъявляемые к полупроницаемым мембранам, используемым в действиях мембранного разделения, следующие: высокая разделяющая способность (селективность); высокая удельная производительность (проницаемость); химическая стойкость к действию среды разделяемой системы; неизменность черт при эксплуатации; достаточная механическая крепкость, отвечающая условиям монтажа, транспортировки и хранения мембран; низкая цена. Для разделения либо очистки неких нетермостойких товаров применение мембранного способа является решающим, так как этот способ работает при температуре окружающей среды. В то же время мембранный способ имеет недочет - скопление разделяемых товаров вблизи рабочей поверхности разделения. Это явление называют концентрационной поляризацией, которая уменьшает проникновение разделяемых компонентов в пограничный слой, проницаемость и селективность, а также уменьшает сроки службы мембран. Для борьбы с этим явление проводят турбулизацию слоя воды, прилегающего к поверхности мембраны, чтоб ускорить перенос растворенного вещества. Для мембран употребляют различные материалы, а различие в технологии производства мембран дозволяет получить хорошие по структуре и конструкции мембраны, применяемые в действиях разделения разных видов. Процессы, возникающие при разделении смесей, определяются качествами мембран. Нужно учесть молекулярные взаимодействия меж мембранами и разделяемыми потоками, физико-химическую природу которых описывает скорость переноса. Эти взаимодействия с материалом мембран различают мембранный способ от микроскопических действий обыденного фильтрования. Мембранные способы различаются типами используемых мембран, движущими силами, поддерживающими процессы разделения, а также областями их внедрения. есть мембранные способы шести типов: микрофильтрация - процесс мембранного разделения коллоидных растворов и взвесей под действием давления; ультрафильтрация - процесс мембранного разделения жидких смесей под действием давления, основанный на различии молекулярных масс либо молекулярных размеров компонентов разделяемой смеси; обратный осмос - процесс мембранного разделения жидких растворов методом проникания через полупроницаемую мембрану растворителя под действием приложенного раствору давления, превышающего его осмотическое давление; диализ - процесс мембранного разделения за счет различия скоростей диффузии веществ через мембрану, проходящий при наличии градиента концентрации; электродиализ - процесс прохождения ионов растворенного вещества через мембрану под действием электрического поля в виде градиента электрического потенциала; разделение газов - процесс мембранного разделения газовых смесей за счет гидростатического давления и градиента концентрации. В ряду технологических приемов, используемых для разделения смесей по размерам частиц, мембранным способам уделяют огромное значение. Выбор процесса для внедрения в заданной области разделения смесей зависит от разных факторов: характера разделяемых веществ, требуемой степени разделения, производительности процесса и его экономической оценки. Промышленное внедрение действий мембранного разделения просит надежного, обычного и технологического оборудования. Для данной цели в настоящее время используют мембранные модули, которые компактны, надежны и экономичны. Выбор конструкции модуля зависит от вида процесса разделения и условий эксплуатации в промышленных установках. Таблица 9. черта синтетических мембран Тип Материал Структура способ Применение Плавление и Фильтровани Глина, Керамическ Микропоры спекание е при силикагель, ие и с диаметром керамических завышенных алюмосиликат, металличес от 0,05 до 20 либо температурах, графит, серебро, кие мкм металлически разделение вольфрам х порошков газов Вывод растворимой Микропоры в кислоте Фильтровани с диаметром фазы из Стеклянные Стекло е суспензий и от 10 до 100 двухкомпоне воздуха мкм нтной стеклянной смеси Политетрафторэ Спеченные тилен, полимерны полиэтилен, е полипропилен Микропоры с диаметром от 0,1 до 20 мкм Плавление и Фильтровани спекание е суспензий и полимерного воздуха порошка Облучение Микропоры Фильтровани полимерной Протравлен Поликарбонат, с диаметром е суспензий и пленки и ные полиэфир от 0,02 до 20 биологически травление мкм х растворов кислотой Симметрич Литье ные Микропоры полимерного Стерильное микропорис Целлюлозные с диаметром раствора и фильтрование тые с эфиры от 0,1 до 10 осаждение , очистка обратной мкм полимера воды, диализ фазой осадителем Гомогенная Ультрафильт Литье либо рация и полимерного Целлюлозный микропорист разделение Асимметри раствора и эфир, полиамид, ая, обратным чные осаждение полисульфон «покрытие» осмосом полимера микропорист молекулярны осадителем ой подложки х растворов Гомогенная Осаждение Обратный Целлюлозный полимерная узкой пленки осмос, Составные эфир, полиамид, пленка на на разделение полисульфон микропорист микропористо молекулярны ой подложке й подложке х растворов Экструзия Гомогенная Силиконовый гомогенной Разделение Гомогенные полимерная каучук полимерной газов пленка пленки Гомогенная Погружение либо ионообменно микропорист го порошка в Поливинилхлор ая полимер либо Электродиали Ионообмен ид, полимерная сульфонирова з, ные полисульфон, пленка с ние и обессоливани полиэтилен положитель аминирование е но либо гомогенной отрицательн полимерной о пленки заряженным и фиксирован ными ионами Таблица 10. Промышленные процессы разделения с внедрением мембран способ Применение разделения Симметричн Сетчатый ая механизм, Гидростатиче микропорист обусловлен Стерильное Микрофильтр ское давление ая мембрана ный фильтрационно ация от 0,01 до 0,1 с радиусом радиусом е осветление Мпа пор от 0,1 до пор и 10 мкм адсорбцией Асимметрич ная Гидростатиче микропорист Разделение Ультрафильтр ское давление Сетчатый ая мембрана макромолекуля ация от 0,05 до 0,5 механизм с радиусом рных растворов Мпа пор от 1 до 10 мкм Асимметрич Отделение Гидростатиче ная Механизм солей и Обратный ское давление мембрана диффузии микрорастворе осмос от 20 до 10 типа раствора нных веществ Мпа «оболочки» от растворов Симметричн Отделение ая Диффузия в солей и микропорист конвективн микрорастворе Градиент Диализ ая мембрана ом нных веществ концентрации с радиусом свободном от пор от 0,1 до слое макромолекуля 10 мкм рных растворов КатионоГрадиент Электричес Обессоливание Электродиали анионообмен электрическо кий заряд и ионных з ные го потенциала размер растворов мембраны Процесс Мембрана Движущая сила Разделение газов Гидростатиче Гомогенный ское Растворимо либо Разделение давление, сть, пористый газовых смесей градиент диффузия полимер концентрации Микрофильтрация Микрофильтрация - процесс мембранного разделения коллоидных растворов и взвесей под действием давления. Размер разделяемых частиц от 0,1 до 10 мкм. Микрофильтрация - переходный процесс от обыденного фильтрования к мембранным способам. Для микрофильтрации употребляют мембраны с симметричной микропористой структурой. Размеры пор от 0,1 до 10 мкм. Маленькие частицы растворенного вещества и растворитель проходят через мембрану, а концентрация задерживаемых частиц растет. Сгусток раствора вдоль разделительной мембраны дозволяет удалять концентрированный слой, примеси жестких частиц и остальных образований, от которых была необходимость высвободить раствор и растворитель. Прошедший через мембрану растворитель выносит микровключения, которые направляют на технологические полосы для разделения в следующих циклах. обширно мембранный способ микрофильтрации употребляют при разделении суспензий, эмульсий и очистке загрязненных механическими примесями промышленных сточных вод, а также при получении стерильных растворов. Применяемые для микрофильтрации мембраны имеют пористую структуру и действуют как глубочайшие фильтры. Удерживаемые частицы осаждаются внутри мембранной структуры. Концентрационная поляризация при микрофильтрации относится к учитываемому явлению. Для удаления осаждающихся частиц с поверхности микрофильтрационной мембраны употребляют приемы специального действия: поперечный сгусток, обратная промывка, ультразвуковая вибрация. Долговечность мембран зависит от химической стойкости материала, из которого они сделаны. Микрофильтрацию осуществляют в аппаратах плоскорамного типа. При промышленном использовании микрофильтрации традиционно используют горизонтальные пластинчатые системы либо патронные фильтры; более распространены рамные фильтр-прессы. В качестве патронных фильтров используют гофрированный мембранный патрон, расположенный в корпусе, рассчитанном на работу под давлением. Исходный раствор поступает в фильтр со стороны корпуса, продукт собирается в центральной трубе, которая уплотнена с корпусом прокладкой. При неизменном гидростатическом давлении производительность фильтра равномерно миниатюризируется до значения, при котором дальнейшая эксплуатация становится неэкономичной и фильтр заменяют. Таблица 11. Сравнительная черта аппаратов разных типов Тип достоинства недочеты маленький размер воды в Возможность образования аппарате на единицу застойных зон, поверхности мембраны, труднодоступен для чистки, Фильтр-пресс надежность и простота маленькая плотность конструкции, маленькая укладки мембран в аппарате занимаемая площадь пола до 150 м2/м3, ручная сборка То же, удобство работы с Фильтр-пресс То же, возможность вязкими растворами за с узенькими образования пробок, счет повышения линейной переточными плотность укладки мембран скорости потока, каналами до 200-250 м2/м3 смазывающего мембрану Простота очистки, маленькое гидравлическое Большой размер воды в сопротивление, аппарате, сравнимо высокая Трубчатые с возможность цена, огромные габариты и прямыми эффективного понижения занимаемая площадь пола, трубами концентрационной плотность укладки мембран поляризации, возможность 160-200 м2/м3 замены отдельных трубчатых частей С трубами, Тоже, не считая простоты Тоже, не считая огромных свернутыми по очистки габаритов спирали Низкие капитальные Возможность образования издержки, плотность пробок, трудность очистки, Рулонные укладки мембран до 650 завышенное гидравлическое м2/м3 , маленькая сопротивление занимаемая площадь пола, маленький размер воды в аппарате С полыми волокнами Трудность работы на загрязненных жидкостях, трудность очистки, возможность образования малая цена, наибольшая пробок, высокие требования плотность укладки к предварительной мембран (до 16500 м2/м3), водоподготовке, маленький размер воды в завышенное гидравлическое аппарате сопротивление, существенно более низкая удельная производительность мембран Ультрафильтрация При ультрафильтрации происходят разделение, фракционирование и концентрирование растворов. Один из растворов обогащается растворенным веществом, а другой обедняется. Мембраны пропускают растворитель и определенные фракции молекулярных соединений. Движущая сила ультрафильтрации - разность давления по обе стороны мембраны. Эта сила затрачивается на преодоление сил трения и взаимодействия меж молекулами жидкой фазы и полимерными молекулами мембраны. Традиционно процесс ультрафильтрации проводят при сравнимо низких рабочих давлениях 0,3 - 1 МПа. Увеличение давления выше указанного приводит к уплотнению мембраны, уменьшению диаметра пор, изменению селективности разделения и, как правило, к понижению производительности. Ультрафильтрации традиционно подвергаются вещества, в которых молекулярная масса растворенных компонентов намного больше молекулярной массы растворителя. Эффективность разделения зависит от структуры мембран, скорости течения и концентрации разделяемого раствора, формы, размера и диффузионной способности растворенных молекул. недочет процесса - мощная концентрационная поляризация, т.Е. На поверхности мембраны может образовываться плотный осадок - слой геля. Гидравлическое сопротивление этого слоя в ряде случаев может быть выше, чем сопротивление самой мембраны. Методы понижения концентрационной поляризации различны: увеличение скорости омывания поверхности мембраны потоком разделяемой воды, работа в пульсирующем режиме подачи раствора, турбулизация потока. Точка гелеобразования зависит от его химических и физических параметров. Ультрафильтрация - новая разработка. Итог разделения - два раствора, один из которых является обогащенным, а другой - обедненным растворенным веществом, содержащимся в исходном, подлежащем разделению веществе. Огромное значение имеет внедрение этого процесса при разделении веществ, чувствительных к температурному режиму, так как при ультрафильтрации растворы не нагреваются и не подвергаются химическому действию. Отсюда совсем низкие энерго издержки, приблизительно в 20 - 60 раз ниже, чем при дистилляции. Из всех видов мембранного разделения ультрафильтрация нашла более разнообразное применение. Принципиальное промышленное применение ультрафильтрации - разделение эмульсии масла и воды. Ультрафильтрационные системы за счет поверхностей фильтрации и прочной структуры материала мембран обеспечивают разделение растворов без утрат и отделение незапятнанного фильтрата от взвесей. Поэтому ультрафильтрацию частенько употребляют для улавливания волокон и частиц из фильтрата после использования волокнистых и зернистых фильтров ионообменных и сорбционных систем. Область использования ультрафильтрации постоянно расширяется. Причина возможность восстановления из сточных вод ценных компонентов, которые иным методом вернуть совсем тяжело либо вообще нереально. Стойкость материала, из которого изготовлены мембраны, описывает их долговечность и работоспособность. Мембраны на базе производных целлюлозы неустойчивы к действию кислот и щелочей. Ацетатные мембраны более устойчивы в области pH=4,5-5; при pH=6 срок службы этих мембран сокращается практически вдвое, а при pH=10 составляет всего несколько дней. Ацетатные мембраны неустойчивы к действию органических растворителей и активных веществ, так как они образуют сольваты с ацетатами целлюлозы, вызывая их набухание. Таблица 12. Условия и свойства материалов, используемых для производства мембран Материал pH хлора растворителе й Макс. Температур Устойчивост а при ь к действию pH=7,(° С) Ацетат целлюлозы 4,5-9 55 отменная Полиамид Полисульфен Полиакрилонитри л Полифуран 3-12 0-14 80 80 нехорошая отменная 2-12 60 отменная 2-12 90 нехорошая нехороша я отменная отменная нехороша я отменная На селективность мембран, не считая соотношения размеров молекул, частиц и размеров пор, влияет обменное взаимодействие меж растворенным веществом и веществом мембраны. Ультрафильтрация дозволяет создавать очистку сточных вод от примесей нефтепродуктов, когда гидрофобные молекулы углеводородов задерживаются гидрофильными полярными ацетатцеллюлозными мембранами (АЦМ) с размерами пор, превышающими размеры молекул задерживаемых веществ. Эксплуатационные свойства мембран во многом зависят от гидродинамических условий у поверхности мембраны. Свойства мембран могут изменяться и при продолжительном хранении. В мембранном аппарате размещают мембранные модули, включающие в себя один либо несколько соединенных мембранных частей. По способу укладки мембран модули для разделения способами ультрафильтрации и обратного осмоса подразделяют на четыре главных типа: плоскорамные типа фильтр-пресс, трубчатые, рулонные, капиллярные (в виде полых волокон). Конструкции мембранных модулей различаются меж собой распределением исходного потока, рабочим давлением, капитальными и эксплуатационными расходами. К недостаткам трубчатых систем можно отнести сравнимо высокие капитальные и эксплуатационные расходы. Аппараты с трубчатыми фильтрующими элементами используют для процесса ультрафильтрации. Таблица 13. Ультрафильтрационные мембранные модули, используемые при ультрафильтрации Уд. Экспл. Капзатрат Регулировани Легкость Тип модуля Поверхност Расход ы е потока очистки ь, м2/м3 ы Высоки Трубчатый 25-50 Высокие не плохое отменная е Плоскорамны нехороша 400-600 Высокие Низкие Среднее й я совсем нехороша Рулонный 800-1000 Низкие нехорошее низкие я Полые 600-1200 Низкие Низкие не плохое Средняя волокна Рулонный модуль представляет собой систему плоских рам и плит, свернутых в виде спирали. Аппараты рулонного типа обширно используют в технике разделения и концентрации растворов. Высокоэффективно внедрение ультрафильтрационных аппаратов для очистки и обесцвечивания высокоцветных маломутных природных вод от растворенных органических веществ и микроорганизмов. Таблица 14. характеристики свойства исходной высокоцветной маломутной воды, обработанной ультрафильтрационным способом Показатель Мутность, мг/л Перманганатная окисляемость, мг О2/л твердость общественная, мг.Экв/л Щелочность, мг.Экв/л Сульфаты, мг/л Температура, °С если-индекс До установки 0,1-4 После установки 0 15-20 3,4-5,5 0,44 0,18 0,29 Следы 0,2-0,5 2380 0,22 Следы 0,3-0,6 <3 Процессы ультрафильтрации отлично смешиваются с различными способами разделения и концентрирования жидких сред: обратный осмос, диализ, электродиализ и др. При этом создаются высокоэффективные технологические цепи с замкнутым водоснабжением и возвратом в создание ценных товаров в концентрированном виде. Технико-экономические характеристики мембранных способов разделения характеризуют процесс ультрафильтрации как малоэнергоемкий с рядом преимуществ по сравнению с другими способами. Таблица 15. Сравнительные технико-экономические характеристики способов на стадии предварительной очистки природных вод Показатель электрокоагуляция Степень очистки от орг. Веществ, % Степень очистки от коллоидов железа, % Обескремнивание, % Степень задержания микрочастиц размером > 0,5 мкм, % Расход электроэнергии, кВт/м3 Расход железа, г/м3 Удельная производительность, м2/(м3.ч) Металлоемкость, кг/м3 Очистка ультрафильтрация 50-60 40-70 30-40 70-90 20-30 20-30 - 99,9 0,6 1,1 30 0 2 0,7 0,8 0,2 Обратный осмос Осмотическое давление, возникающее при диффузионном процессе самопроизвольного перехода растворителя через разделительную полупроницаемую мембрану в область более концентрированного раствора, называют осмосом. Обратный осмос - процесс мембранного разделения жидких растворов методом преимущественного проникания через полупроницаемую мембрану растворителя под действием приложенного к раствору давления, превышающего его осмотическое давление. Осмос - самопроизвольный переход растворителя через полупроницаемую перегородку в раствор. Обратный осмос употребляют для разделения растворов без фазовых перевоплощений. Растворитель диффундирует через мембрану, а растворенное вещество задерживается. Как и при ультрафильтрации, при обратном осмосе не требуется повышения температуры и химического действия. Процесс обратного осмоса различается от ультрафильтрации областью внедрения и аппаратами. Недочеты способа обратного осмоса процессы концентрационной поляризации и завышенное требование к уплотняющим устройствам аппаратов. Для удаления концентрационного слоя употребляют разные устройства, турбулизирующие сгусток ближней зоны раствора у мембраны. При обратном осмосе размер молекул отделяемого растворителя соизмерим с размером молекул вещества в растворе (при ультрафильтрации различие было значимым). Существенным преимуществом обратного осмоса перед всеми другими способами очистки сточных вод является одновременная очистка от неорганических и органических примесей, что в особенности принципиально в системах оборотного водоснабжения. Обеспечивается возможность получения более незапятанной воды, так как мембраны могут задерживать фактически все растворенные вещества и взвеси минерального и органического характера, в том числе вирусов, микробов, микробов и т.Д. Такую очистку воды в настоящее время обширно используют при водоподготовке для промышленных целей. Характерные требования, предъявляемые к обратимосмотическим мембранам - высокие проницаемости и селективность, а также способность противостоять значимой разности давления по обеим сторонам мембраны. Свойства разных мембран приведены в таблице. Таблица 16. черта ацетатцеллюлозных мембран разных типов Показатель Дефектность в структуре МГА-80 МГА-90 МГА-95 - - Отсутствие поперечных и долевых полос МГА100 общественная пористость,% 75±3 Водопроницаемость при давлении 5 МПа, л/(м2.сут), 600 не менее Солезадержание, %, не 80 менее 75±3 75±3 75±3 350 250 150 90 95 97,5 кроме уплотняющихся мембран из разных полимеров употребляют мембраны с твердой структурой, полученные плазменной полимеризацией. Их способность - стабильное увеличение селективности и проницаемости в течение долгого времени (первые 6-8 сут), хорошие свойства при сравнимо высокой концентрации исходного раствора. К мембранам с твердой структурой относятся металлические, из пористого стекла, динамические и др. Огромное развитие получают динамические мембраны. На установках обратного осмоса используют предварительную фильтрацию исходной воды от жестких частиц и загрязнений. Количества концентрата составляет традиционно 25-50% от количества поступающего раствора. 2.2. Осмотическое давление равно: RT ln a1 0 V1 Где V10 – мольный объем воды; а1 = γ1·х1 – активность воды; γ1 – коэффициент активности. Примем коэффициент активности равным 1. Тогда а1 = х1= 1- х2, подставляя в уравнение получаем: RT ln 1 x2 V10 Где х2 – мольная доля масляной кислоты в водном растворе. Для предельно разбавленного раствора уравнение упрощается: CRT Где С – молярность раствора масляной кислоты (моль/м3) Получен раствор с концентрацией хаб = 0,978% (Саб = 0,51 моль/л = 0,51·103 моль/м3). Осмотическое давление такого раствора определим в приближении бесконечно разбавленного и идеального раствора Cаб RT 0.51 8.314 298 1, 26 106 Па 12, 6ат Вычислим мольный объем воды через её плотность d=1 г/см3: 1 18 см3 0 V1 M H2O 18 106 м3 / моль d 1 моль 8,314 298 ln 1 9,78 103 1,35 106 Па 13, 4ат 6 18 10 Так как концентрация достаточно велика, то получилось некоторое расхождение в результатах по двум уравнениям. Произведем концентрирование этого раствора до такой концентрации, при которой раствор можно повторно использовать в производстве или будет экономически целесообразно разделить его на компоненты, например ректификацией. Примем эту концентрацию равной хн = 0,11. При такой концентрации осмотическое давление будет равно 8,314 298 ln 1 0,11 16, 04 106 Па 158,34ат 6 18 10 Рассчитаем материальные потоки, если необходимо получить Gн = 150 кг концентрированного раствора. В точном расчете необходимо учесть селективность мембраны, здесь для упрощения принята 100% селективность, т. е. через мембрану проходит чистая вода и концентрация масляной кислоты в ней хв = 0. Целесообразно массу раствора Gн представить в молях, для этого рассчитываем среднюю молекулярную массу раствора с хн = 0,11 М ср М мк хн М Н 2О 1 хн 88 0,11 18 0,89 25, 7 GH 150 103 / 25, 7 5837 моль Общий материальный баланс: Gаб Gн Gв Баланс по МК: Gаб xаб GН xН Gв xв Тогда: Gаб GH xH 5837 0,11 65651моль xаб 9, 78 103 Gв 65651 5837 59814 моль Задание 3.6. Разделение растворов электролитов 1. Выделить из разбавленного раствора кристаллы вещества А (AgNO3), если количество раствора Ga = 400 кг , начальная концентрация равна ma = 5 (г/1000г Н2О), температура вымораживания растворителя ta = -3˚C , концентрация раствора, подаваемого на кристаллизацию при температуре tкр = 10˚C , равна mв = 7000 . 1.1. Дать характеристики процессов вымораживания, выпаривания растворителей и кристаллизации растворенного вещества, рассчитать материальные потоки. Изобразить на диаграмме состояния процессы, перечисленные в п. 1.1. 2. Как изменится процесс разделения, если произвести начальное концентрирование раствора методом обратного осмоса при давлении π =100 атм. 2.1. Дать характеристику мембранных процессов. 2.2. Рассчитать процесс обратноосмотического концентрирования раствора. Решение: Рассмотрим, как можно выделить нитрат серебра из разбавленного раствора с концентрацией ma = 5 (г/1000г Н2О), находящегося при начальной температуре tкр = 10˚C. Строим фазовую диаграмму состояния системы AgNO3 – H2O. m 132 500 1220 2000 4000 6000 8000 9500 897 tкрист -2 -3,5 15 53 80 103 115 -7,19 0 tкип 101 102 103 103,5 (105) (108) (111) (114) (115) 140 120 100 80 tkp tkup 60 40 20 89 7 12 20 20 00 40 00 60 00 80 00 95 00 13 2 -20 50 0 0 Концентрирование исходного раствора методом вымораживания растворителя. Сточные воды в большинстве своем имеют очень низкую концентрацию. Поэтому, если ставить цель выделить из них ценный или вредный компонент, то первой операцией должно быть концентрирование раствора. Это может быть достигнуто тремя путями: обратным осмосом, выпаркой и вымораживанием растворителя. Последний упомянутый метод связан с тем, что при концентрациях ниже эвтектической при охлаждении раствора из него кристаллизуется только растворитель, а концентрация раствора повышается вдоль линии ликвидуса. Метод вымораживания растворителя в отечественной технологии кристаллизации применяется редко, вероятно из-за низкого уровня развития холодильной техники. Если в отстойнике сточные воды имеют ПДК или близкую к ним концентрацию, то замерзание отстойника в зимнее время ведет к вымораживанию растворителя и возможному повышению ПДК в десятки раз. Охладим исходный разбавленный раствор (точка а), тогда в точке в начнут выделяться кристаллы воды. Температуру начала кристаллизации воды определяем по криоскопической формуле: Т з iKm Для этого вычисляем входящие в неё величины. Нитрат серебра – сильный электролит: AgNO3 Ag NO3 v 11 2 1 i2 Молярность раствора: m 5 m a 0, 029 моль / кг M 108 14 3 16 Криоскопическая константа для воды RT02 M 1 8,314 2732 18 К 1,86 1000H пл0 1000 6, 01103 Где Т0 = 273 К – температура кристаллизации воды; М1 – молекулярная масса воды; ∆Н0пл – энтальпия плавления льда, Дж/моль. Таким образом, Т зам 2 1,86 0, 029 0,107 К Т зам Т 0 Т зам 273 0,107 272,893К 0,107С При дальнейшем охлаждении раствора до заданной температуры ta = 3˚С из него будут выделятся кристаллы воды (лед), а концентрация раствора будет увеличиваться по линии ликвидуса bdE и в точке d достигнет md = 377 г/кг = 377/170 = 2,2 моль/кг. Пусть на концентрирование поступает Ga= 400 кг раствора AgNO3, переводим рабочие концентрации в массовые доли г/кг раствора: m г ; 3 1 m 10 кг р ра 5 а 4,975г / кг 1 0, 005 377 d 273, 78г / кг 1 0,377 Тогда схема материальных потоков будет: Исходный раствор Ga=400 кг ωа = 4,975 г/кг Лед Gл, ωл = 0. Конц. раствор Gd, ωd = 273,78 г/кг Общий материальный баланс: Ga Gл Gd Материальный баланс по AgNO3 Gaa Gлл Gd d Тогда Gd Gaa 400 4,975 7, 27кг d 273, 78 Gл Ga Gd 400 7, 27 392,73кг Таким образом, методом вымораживания растворителя масса сточных вод снизилась с 400 кг до 7 кг, а концентрация их повысилась в 298,78/4,975= 60 раз. Концентрирование исходного раствора методом обратного осмоса Рассмотренный тепло-массообменный процесс концентрирования разбавленного раствора требует затраты большого количества энергии, более экономичными являются мембранные процессы. Осмотическое давление разбавленного раствора AgNO3 можно вычислить по формуле: СRT При этом концентрация (С) должна быть отнесена к 1 м3 раствора. Принимая плотность раствора равной плотности воды, получаем: ma 103 Са 29, 41моль / м 3 M Тогда при температуре Т = 283К 2 29, 41 8,314 283 138395 Па 1,37ат Осмотическое давление концентрированного раствора (md=377г/кг) нельзя рассчитать по такому уравнению, так как введенные упрощения при его выводе корректны только для бесконечно разбавленного раствора. Для раствора любой концентрации в приближении идеального раствора: i RT ln 1 x2 V10 Где V01 = 18·10-6 м3/моль – мольный объем воды; x2 – мольная доля AgNO3 в растворе x2 377 /170 0, 0416 1000 /18 377 /170 Тогда: 8,314 283 ln 1 0, 0416 11,11106 Па 110ат 6 18 10 Схему материальных потоков при обратноосмотическом разделении раствора можно представить в следующем виде: 2 Ga, ωa Gd, ωd Концентрат Мембрана Исходный раствор Вода Gл, ωл Концентрирование раствора AgNO3 методом испарения растворителя (выпаривание) Полученный после вымораживания или мембранного разделения раствор в количестве Gd = 7,27 кг с концентрацией md =377 г/кг направим на выпаривание. Для этого по линии нагреваем раствор до температуры кипения te. Приближенно эту температуру можно вычислить по эбулоскопической формуле. Эбулоскопическая константа равна: RT02 M 1 8,314 3732 18 Е 0,512 0 1000H исп 1000 40630 Где ∆Н0исп = 40630 Дж/моль – энтальпия испарения воды при температуре кипения Т0 = 373 К t з 2 2, 218 0,512 2, 27С tk 100 2, 27 102, 27С Эта температура несколько ниже экспериментальной величины tв = 101,33˚С, приведенной на графике. При выпаривании концентрация раствора и температура кипения возрастают по линии еf. В точке f температура кипения составляет 12,5˚ и концентрация раствора достигает заданной величины mf = 7000 г/кг растворителя. Составляем схему материальных потоков и рассчитываем количества концентрированного раствора Gf и пара: Исходный раствор Gd = 7,27 кг ωd = 273 г/кг Пар W, ωn = 0 Концентрат Gf; ωf = 0,875 Gd W Gа Gd d W n G f f Gf Gd d f 7, 23 0, 273 2, 26кг 0,875 W Gd G f 7, 27 2, 26 5, 01кг Кристаллизация AgNO3 из концентрированного раствор Полученный после выпаривания концентрированный раствор AgNO3 в количестве Gf=2,26 кг с концентрацией ωf = 0,875 (mf = 7000 г/кг Н2О) при охлаждении становится насыщенным. Дальнейшее его охлаждение по линии hg сопровождается кристаллизацией AgNO3, а концентрация раствора соответственно понижается по линии ликвидуса hlE. Если кристаллизацию проводить при температуре tg = 10˚C то конечную концентрацию маточного насыщенного раствора найдем на пересечении изотермы (10˚C) и линии ликвидуса: ml = 1740 г/кг l 1740 0,635 1000 1740 Составим схему материальных потоков и вычислим количества выделенных кристаллов AgNO3 и маточного раствора Концентрат Gf=2,26 кг ωf = 0,875 Кристаллы Gкр, ωкр = 1 Маточный раствор Gl, ωl = 0,635 G f Gкр Gl G f f Gкр кр Gl l Gкр G f f l 0,875 0, 635 2, 26 1, 486кг кр l 1 0, 635 Gl G f Gкр 2, 26 1, 486 0, 774кг Маточный раствор можно добавить к раствору, полученному после вымораживания и направить на выпаривание. Тогда на выпаривание будет направлено G кг раствора с концентрацией ω. Gd = 7,27 кг ωd = 0,273 Gl= 0,774 кг ωl = 0,635 G = 7,81кг ω = 0,287 G Gd Gl 7, 27 0,774 8,044кг G f Gd d Gl l Gd d Gl l 7, 27 0, 273 0,774 0,635 0,308 G 8,044 Таким образом, в результате проведенных операций из исходного раствора Ga = 400кг (ωа = 4,975) получен чистый растворитель в виде льда Gл =392,73 кг и пара W = 5,01 кг и кристаллы AgNO3 Gкр =7,27 кг . В последнем процессе при кристаллизации AgNO3 необходимо отводить теплоту кристаллизации. Мольную теплоту кристаллизации можно определить по приближенному уравнению R ln xв / ха Н кр 1 / Тв 1 / Та Где ха, хв - концентрации (мольные доли) насыщенного раствора при температурах Та и Тв. Для AgNO3 находим параметры насыщенных растворов при температурах, близких к выбранной температуре кристаллизации: ma = 2000 г/кг, ta =15˚С; mв = 1220 г/кг , tв =0˚С. Переводим концентрации mi раствора в мольные доли: ха ma / M 2000 /170 0,175 ma / M 1000 /18 2000 /170 1000 /18 хв mв / M 1220 /170 0,564 mв / M 1000 /18 1220 /170 1000 /18 И подставляем их в уравнение: Н кр 8,314ln 0,175 / 0,564 50940 Дж / моль 1/ 273 15 1/ 273 0

![1) Для понижения концентрации [Fe ] до 10](http://s1.studylib.ru/store/data/004531731_1-c9f9271cd2d1cf918ee273e513a5f409-300x300.png)