приборы и оборудование сектора СЭ

advertisement

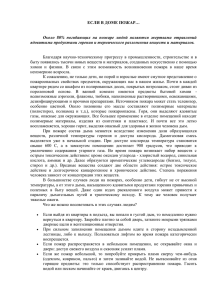

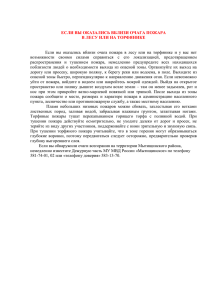

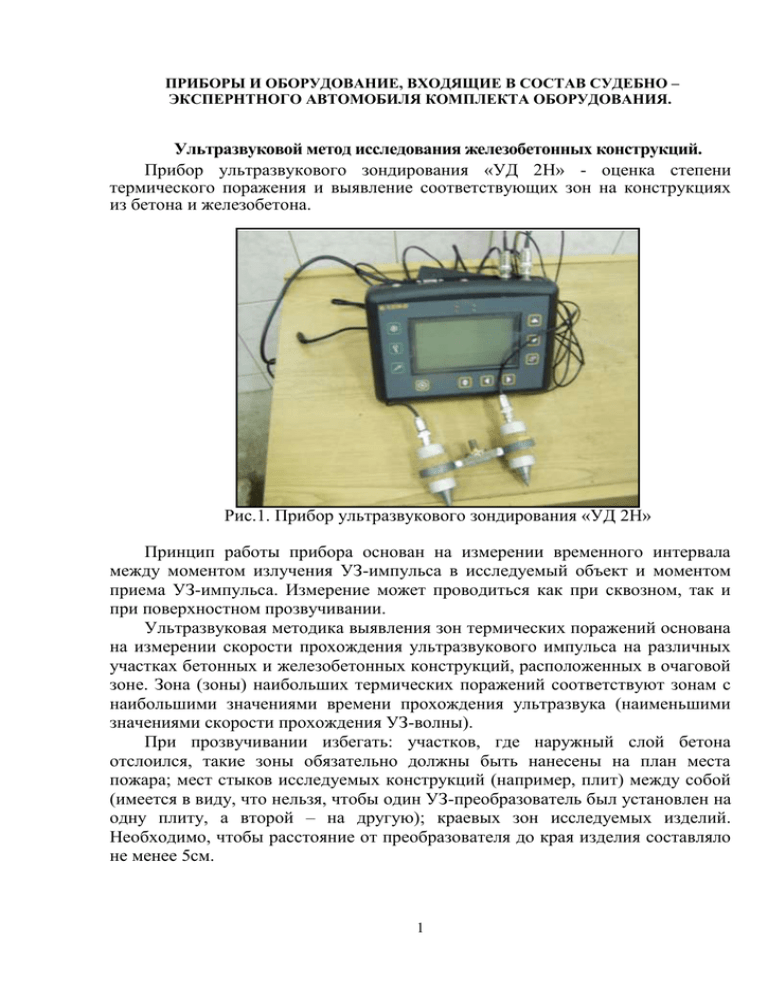

ПРИБОРЫ И ОБОРУДОВАНИЕ, ВХОДЯЩИЕ В СОСТАВ СУДЕБНО – ЭКСПЕРНТНОГО АВТОМОБИЛЯ КОМПЛЕКТА ОБОРУДОВАНИЯ. Ультразвуковой метод исследования железобетонных конструкций. Прибор ультразвукового зондирования «УД 2Н» - оценка степени термического поражения и выявление соответствующих зон на конструкциях из бетона и железобетона. Рис.1. Прибор ультразвукового зондирования «УД 2Н» Принцип работы прибора основан на измерении временного интервала между моментом излучения УЗ-импульса в исследуемый объект и моментом приема УЗ-импульса. Измерение может проводиться как при сквозном, так и при поверхностном прозвучивании. Ультразвуковая методика выявления зон термических поражений основана на измерении скорости прохождения ультразвукового импульса на различных участках бетонных и железобетонных конструкций, расположенных в очаговой зоне. Зона (зоны) наибольших термических поражений соответствуют зонам с наибольшими значениями времени прохождения ультразвука (наименьшими значениями скорости прохождения УЗ-волны). При прозвучивании избегать: участков, где наружный слой бетона отслоился, такие зоны обязательно должны быть нанесены на план места пожара; мест стыков исследуемых конструкций (например, плит) между собой (имеется в виду, что нельзя, чтобы один УЗ-преобразователь был установлен на одну плиту, а второй – на другую); краевых зон исследуемых изделий. Необходимо, чтобы расстояние от преобразователя до края изделия составляло не менее 5см. 1 Алгоритм работы: Перед проведением исследования необходимо составить план конструкции и сделать разметку для прозвучивания с шагом от 25см до 1м. В точках прозвучивания необходимо зачистить поверхность конструкции от остатков штукатурки, шпатлевки и других внешних наслоений для создания хорошего акустического контакта. В процессе проведения исследования необходимо наносить полученные значения на план места пожара или наговаривать их на диктофон с последующим нанесением на план места пожара. Зона (зоны) наибольших термических поражений соответствуют зонам с наибольшими значениями времени прохождения ультразвука. На результаты прозвучивания может оказывать влияние армирование бетона. Если направление распространения УЗ-волны и направление арматурного стержня совпадают, то скорость волны получается завышенной. Если же направление прозвучивания перпендикулярно к арматуре, то арматура практически не влияет на результаты измерений. Поэтому в намеченной точке конструкцию необходимо прозвучивать при двух взаимно-перпендикулярных положениях плоскости расположения УЗ-преобразователей и из полученных данных выбирать наибольшие значения времени прохождения УЗ-импульсов. В том случае, если на месте пожара имеются железобетонные колонны или другие подобные элементы, обогреваемые со всех сторон, для оценки степени термического поражения бетона целесообразно прозвучивание его продольными УЗ-волнами. Для этого используются два плоских датчика, входящие в комплект прибора. Для фиксации времени прохождения продольных волн выполняется сквозноепрозвучивание конструкции – датчики устанавливаются по разные ее стороны, навстречу друг другу. Ввиду того, что время прохождения УЗ-волн через исследуемое изделие зависит как от степени его термического поражения, так и его толщины, прозвучивать необходимо только однотипные изделия с одинаковой толщиной. Прозвучивание плоскими датчиками проводить на одном уровне от пола для всех исследуемых изделий. При прозвучивании плоскими преобразователями избегать тех же моментов, что и при прозвучивании игольчатыми преобразователями. Для исключения влияния армирования бетона на результаты исследования в намеченных точках конструкции прозвучивние осуществляется при взаимноперпендикулярных положениях плоскости расположения УЗ-преобразователей и из полученных данных выбираются наибольшие значения времени прохождения УЗ-импульсов. Для прозвучивания потолка помещения и труднодоступных мест прибором ультразвукового зондирования необходимо установить держатель с игольчатыми УЗ - преобразователями на разборную штангу. Собрать столько колен, сколько необходимо для удобной работы. Для соединения преобразователей с прибором использовать удлиненный кабель. Перед соединением с прибором кабель провести через заводные кольца в штанге. 2 Вихретоковый метод исследования стальных конструкций. Прибор вихретокового зондирования «МВП-2М» предназначен для зондирования слоя окалины на месте пожара и определения степени термического поражения изделий из металлов и сплавов. Исследуются стальные изделия, имеющие плоскую поверхность, на которую без краевого зазора может быть установлен датчик прибора (стальной прокат – швеллера, уголки, двутавровые балки, рельсы, лист и т.п.). Рис.2. Прибор вихретокового зондирования «МВП-2М» Индуктивный прибор «МВП-2М», предназначен для определения процентного соотношения толщины окисной пленки на стальных изделиях, подвергавшихся термическому воздействию пожара, к толщине окисной пленки на стальном изделии, не подвергавшимся термическому воздействию. Суть оценки термических поражений плоских стальных изделий состоит в том, что, чем больше температура и длительность теплового воздействия на такие изделия, тем толще образуется на них окисные пленки (при температуре около 600 С и выше рост таких пленок резко интенсифицируется в связи с образованием окалины). Была установлена возможность фиксации толщины окисной пленки электромагнитными методами и определены оптимальные параметры контроля. В зависимости от прироста толщины окалины происходит изменение индуктивности катушки, встроенной в датчик прибора «МВП-2М». При проведении исследования степени термического поражения таких изделий избегать: изделий с ржавой поверхностью; изделий, толщина которых менее 1,5мм; изделий, на которых слой лакокрасочного покрытия (ЛКП) уцелел (имеется в виду, что ЛКП осталось полностью термически неповрежденным, либо оплавилось и (или) вспучилось). Исследование окрашенных поверхностей проводить только там, где покрытие выгорело (осталась только неорганическая 3 составляющая покрытия, обычно белесого цвета) и его остатки удаляются с изделия без труда посредством ткани или кисти. Алгоритм работы: 1. Составить план расположения стальных изделий в масштабе и сделать разметку для исследования на плане очаговой зоны. Рекомендуется параллельно с этим мелом сделать разметку для исследования на самих изделиях. Это повысит точность отображения информации на графическом плане. Шаг исследования (расстояние между участками, на которых производят измерения) выбирается в зависимости от степени поражения и размеров конструкций и изделий в пределах от 20см до 1м. Отмечать следует только те поверхности, где слой окисла плотно прилегает к поверхности и на нем отсутствуют пузыри и сколы. В отмеченных местах для исследования необходимо провести подготовку поверхности. С поверхности необходимо удалить остатки ЛКП, пожарного мусора, копоти и т.п. путем протирания поверхности тканью или ватой, смоченной в ацетоне. Использовать для очистки поверхности «жесткий» инструмент, как то ножи, шпатели, зубила и т.п. КАТЕГОРИЧЕСКИ НЕ ДОПУСКАЕТСЯ ввиду того, что слой окисла может быть нарушен, что приведет к получению неверной информации о степени термического поражения исследуемых изделий. Поверхность должна быть подготовлена на площади 15-20 см². 2. Выявить в зоне, не подвергавшейся тепловому воздействию пожара (например, в зоне задымления) подобное (однотипное) изделие. Обработать поверхность данного изделия на площади, соизмеримой с площадью датчика прибора «Вихрь». Если изделие не окрашено, то поверхность необходимо протереть тканью или ватой, смоченной в ацетоне. Если изделие окрашено, то сначала необходимо удалить лакокрасочное покрытие наждачной бумагой, пока не появится металлический блеск, а после этого поверхность протереть ветошью или ватой, смоченной в ацетоне. 3. Провести подготовку прибора к работе согласно руководству по эксплуатации. Прибор не выключать до окончания проведения измерений. Перейти с ним в очаговую зону. 4. Провести измерения на первой подготовленной поверхности стального изделий. Для этого произвести следующие действия: 4.1. приложить датчик к подготовленной поверхности исследуемого изделия и выждать не менее пяти секунд. При этом не следует прикладывать к датчику усилия, достаточно просто приложить датчик, чтобы не было зазора между ним и изделием; 4.2. полученное значение отметить на плане или в блокноте; 4.3. располагая датчик в нескольких различных точках на подготовленной поверхности (не менее трех), провести измерения (п.п. 4.1-4.2). Провести действия согласно п.п. 4.1-4.3 для всех подготовленных поверхностей на исследуемых изделиях. Вычислить среднее арифметическое из полученных значений для каждой исследованной поверхности. Нанести его на план очаговой зоны в местах измерений. 4 Отметить зону (зоны) с наименьшими значениями показания прибора. Зона (зоны) наибольших термических поражений соответствуют наименьшим значениям показаний прибора. Магнитный метод исследования холоднодеформированных стальных изделий. Приборный комплекс «КАСКАД» - определение степени термического поражения холоднодеформированных стальных изделий. Рис.3. Приборный комплекс «КАСКАД» Коэрцитиметр электронный “Каскад” предназначен для относительных измерений тока размагничивания однотипных ферромагнитных изделий из магнитомягких материалов, изготовленных методом холодной деформации, сечением от 0,5 до 200мм² с целью экспертной оценки теплового воздействия пожара на них. Исследоваться могут все наиболее распространенные типоразмеры крепежных изделий: болты, гайки, шпильки, винты, шурупы, скобы, гвозди и др.; трубы, имеющие наружный диаметр от 5 до 250мм и отношение наружного диаметра к толщине стенки равное 50 и более; холоднотянутая стальная проволока. Методика основана на оценке степени рекристаллизации холоднодеформированных стальных изделий, возникшей в результате нагревания в ходе пожара. Оценив степень рекристаллизации однотипных холоднодеформированных изделий, расположенных в различных зонах пожара, можно выявить зоны различного по интенсивности термического воздействия на конструкции. Суть оценки термических поражений плоских стальных изделий состоит в том, что при воздействии тепла пожара на такие изделия в них протекают процессы разупрочнения. При этом падает твердость, с которой, в свою очередь, связана величина тока размагничивания. В итоге ток 5 размагничивания данной группы изделий падает по мере повышения степени термического поражения. Такой процесс устойчиво проходит вплоть до температуры окончания первичной рекристаллизации, когда все внутренние напряжения в холоднодеформированных изделиях снимаются. Данная температура индивидуальна для каждого типоразмера изделий, и, как показали исследования, лежит в пределах 650-750 С (для подавляющего большинства крепежных изделий). Поэтому еще раз необходимо подчеркнуть, что объектами исследования должны выступать только однотипные изделия с одинаковыми геометрическими размерами. Алгоритм работы: 1. Составить план-схему очаговой зоны с нанесением на неё номеров мест отбора объектов исследования (однотипных стальных холоднодеформированных изделий). Шаг исследования (расстояние между участками, на которых производят изъятие) выбирается в зависимости от степени поражения и размеров конструкций и изделий в пределах от 20см до 1м. 2. Перед исследованием поверхности изделий должны быть очищены от остатков краски, пузырей, окалины и следов ржавчины. Циклы намагничивание-размагничивание повторяются 6 раз для каждого объекта исследования, после чего рассчитывается среднее значение, которое заносится в таблицу. Исследование обугленных остатков древесины, древесно-стружечных плит (ДСП) и полимерных материалов Для исследования обугленных остатков древесины, древесно-стружечных плит и полимерных материалов используется устройство дистанционного зондирования угольного слоя штангенциркуль-глубиномер для измерения линейных параметров слоев обугленной древесины и комплект «АКО-1», в который входит гидравлический микропресс, электрический мультиметр и оборудование для пробоотбора и пробоподготовки. Рис.4. Комплект «АКО-1» Отбор проб целесообразен в точках с наибольшей глубиной обугливания на участках, где по тем или иным соображениям предполагается очаг пожара, 6 зоны длительного тления, а также в других точках, информация о длительности и интенсивности процесса горения в которых представляет первоочередной интерес для исследователя. Методика исследования обугленных остатков древесины и ДСП позволяет устанавливать не относительные зоны термического поражения, а определять приблизительные значения, как температуры, так и длительности горения данных объектов исследования. Определение длительности горения особенно важно, так как является прямым очаговым признаком. Электросопротивление последовательно снижается с увеличением температуры и длительности теплового воздействия. Тенденции в изменении электросопротивления обугленных остатков в зависимости от температуры и длительности процесса карбонизации у ряда полимеров такие же, как у древесины. Это обстоятельство дает возможность использовать метод определения электросопротивления не только для исследования древесных углей, но и углей полимеров. Исследование полимерных материалов, используя значение удельного электросопротивления, позволяет выявлять только относительные зоны их термических поражений на месте пожара. Уголь необходимо отбирать со стороны, обращенной к источнику теплового воздействия. Важно, чтобы в намеченных точках отбора проб слой угля не был нарушен, сколот, ибо в последнем случае на исследование попадают глубинные слои угля, а они отличаются по свойствам от поверхностных слоев. Алгоритм исследования В выбранных точках методом пенетрации измеряется толщина слоя угля, удобнее всего это делать с помощью штангенциркуля-глубиномера. Кроме толщины слоя угля, в данной точке определяется величина потери сечения конструкции. Глубина обугливания древесины для каждой точки будет равна: Н = hу+ hn, Определяют также первоначальную толщину элемента конструкции на данном участке. Делают это, либо измерением конструкции на уцелевшем участке, либо путем обмеров аналогичных конструкционных элементов (досок пола, балок и т.п.). Затем приступают к отбору пробы. С помощью ножа, скальпеля на исследование отбирают верхний, толщиной 3-5мм слой угля, предварительно смахнув с него кисточкой хлопья золы и частички пожарного мусора. Количество отбираемого угля определяется тем, какой метод (методы) анализа применяются в дальнейшем. Следует помнить, что свойства угля меняются по слоям, поэтому слой нужно отбирать по возможности точно и аккуратно. В местах сплошных прогаров пробы отбирают по склону «кратера» прогара, желательно в 2-3 точках. В случае же крупных трещин пробу отбирают не в трещине, а на поверхности элемента конструкции. Здесь же измеряют толщину обугленного слоя. Отобранный уголь упаковывают в полиэтиленовый пакет или другую тару, отмечают номер пробы, место ее отбора на плане. 7 Отобранные объекты в дальнейшем исследуются с применением комплекта «АКО-1»: 1. Подключить прибор к тестеру. Подготовить приспособление для осушения проб угля. Подготовить рабочую таблицу, в которую занести геометрические характеристики объекта исследования и линейных параметров угольного слоя. 2. Отобранный уголь ссыпать в фильтр Шотта и аккуратно измельчить его фарфоровым пестиком. Пробу залить чистым ацетоном в таком количестве, чтобы слой ацетона над ней составлял 2см. Плотно закрыть воронку резиновой пробкой с трубкой и грушей. Нагнетая грушей воздух в воронку, продавить жидкость через фильтр в емкость для отработанного ацетона. Операцию по осушению данной пробы повторить 2 раза, затем продуть уголь воздухом. После продувки воздухом пробу выгрузить на фильтровальную бумагу и выдержать ее до тех пор, пока не перестанет чувствоваться запах ацетона. Повторное использование отработанного ацетона не допускается. 3. Высушенную пробу угля необходимо тщательно измельчить в фарфоровой ступке фарфоровым пестиком. 4. Извлечь из прибора пресс-форму. Снять с нее верхний пуансон. 5. Измельченную пробу угля из ступки ссыпать на фильтровальную бумагу и аккуратно загрузить в собранную пресс-форму. Вставить верхний пуансон и поместить пресс-форму в прибор. Путем вращения верхнего маховика создать давление в 40 атм. Провести измерение электросопротивления пробы угля тестером не снимая давления. Используя имеющуюся методику расчётов, вычислим соответствующие значения для всех исследованных точек и занесём их в таблицу. Определим значения температуры и длительности горения древесины. 6. Снять давление с прибора и извлечь пресс-форму. Разобрать ее и тщательно очистить от исследованного угля. При исследовании обугленных изделий из ДСП необходимо определить только значение величины потери сечения, при исследовании обугленных остатков полимерных материалов геометрические замеры (потеря сечения, глубина обугливания и т.п.) не производятся. Расчет ориентировочных значений температуры и длительности горения необходимо определять по добавочным формулам. Зона (зоны) наибольших термических поражений соответствуют наименьшим значениям электросопротивления и, соответственно, его логарифму. Бесконтактный способ установления остаточных тепловых зон. Пирометр инфракрасный С-300.3 предназначен для бесконтактного измерения температуры поверхностей твердых (сыпучих) тел, воды по их собственному тепловому излучению, регистрации измеренных значений температуры (объем памяти ячеек: малой – 320, большой - 16000), архивации данных пирометрических обследований с последующей обработкой на 8 компьютере, вывод на печать в виде таблиц, графиков, диаграмм. Питание пирометра осуществляется от 2-х гальванических элементов типа А343, кроме того возможно подключение к внешнему источнику питания через блок питания БПС (3В, 0,5А). В нашем случае пирометр инфракрасный «Фотон» используется для определения остаточных температурных зон на массивных теплоемких конструкциях и изделиях, выполненных из неорганических строительных материалов. Диапазон измерения температуры от -20 до+600°С. Рис.5 Пирометр инфракрасный С-300.3 Алгоритм работы 1. Подготовить план места пожара и указать позиции для измерений. 2. Включить пирометр «Фотон» и провести измерение температуры исследуемых поверхностей. 3. На план-схеме отметить зону (зоны) с наибольшими значениями показания прибора. 4. Отобразить результаты измерений в виде таблиц, графиков, диаграмм. Обследование труднодоступных зон на месте пожара. Телевизионная система для обследования труднодоступных зон на месте пожара «МТС», предназначена для исследования и электронного фотографирования завалов, внутренних полостей строительных конструкций, воздуховодов, труднодоступных частей автомобильных и других транспортных средств, контейнеров и др. 9 Рис.6 Телевизионная система «МТС» Кроме того система позволяет запоминать, записывать и вводить в компьютер до 128 кадров изображения. Система представляет собой носимый комплект телевизионной аппаратуры, основными составляющими которого являются ВПУ и телевизионная камера на ручной штанге. Камера телевизионная КТП-269 предназначена для преобразования оптического изображения наблюдаемого объекта в полный телевизионный сигнал. В качестве преобразователя свет-сигнал используется 1/3 дюймовый фоточувствительный прибор с зарядовой связью. Конструктивно КТП представляет собой малогабаритную камерную головку, закреплённую на ручной штанге через гибкий металлорукав, который дает возможность направить её под углом до 90 град. Относительно оси штанги. КТП имеет встроенную ИК подсветку, позволяющую вести наблюдение в полной темноте на расстоянии до 0,5м, а также имеет съемный осветитель, позволяющий вести наблюдение в полной темноте на расстоянии до 3,0м. Автоматические регулировки камеры обеспечивают высокое качество изображения в рабочем диапазоне освещенности. Система позволяет оператору рассмотреть на экране ВПУ черно-белое изображение наблюдаемого объекта с помощью телевизионной камеры. Видеопросмотровое устройство ВП10В132-1 предназначено для визуального просмотра изображения на экране с диагональю 10см. Алгоритм работы 1. Подключить камеру к ВПУ и блоку питания. 2. Навести камеру на наблюдаемый объект, и установить на ВПУ параметры изображения. 3. Провести исследование наблюдаемого объекта. 10 Метод определения степени термического поражения однопроволочных медных и алюминиевых проводников. Тестер отжига проводов ТОП предназначен для определения степени термического поражения проводов и других изделий из проволоки, изготовленных методом холодной деформации. Рис.7 Тестер отжига проводов ТОП Медные и алюминиевые электрические проводники, применяемые в электрических сетях различных объектов, ввиду своего широкого распространения несут ценную следовую информацию не только о возможной причине пожара (дуговые оплавления КЗ), но и при решении вопроса об очаге пожара. Эффективным полевым методом определения степени термического поражения однопроволочных медных и алюминиевых проводников при решении вопроса о местоположении очага пожара является испытание ни изгиб. Суть данного метода состоит в оценке протекания процессов разупрочнения холоднодеформированных металлических изделий, зависящих от степени термического воздействия пожара на последние. Как раз однопроволочные медные и алюминиевые проводники относятся к разряду холоднодеформированных, так как изготавливаются методом холодного волочения и последующей термообработки на заводе-изготовителе не проходят. Тестер состоит из двух блоков, клещей с установленным в них тензодатчиком и индикаторного устройства МС250. Алгоритм работы 1. Подготовить план места пожара и указать позиции для измерений. 2. Включить индикаторное устройство МС250. 3. Нажать клавишу «F». 11 4. Подвести клещи к исследуемому участку проволоки. Установить исследуемый участок проволоки в углубления на конце верхнего рычага и сжать рычаги до упора, при этом, коромысло изгибает проволоку. На индикаторе отобразится максимальное усилие изгиба проводника. Занести значения в протокол. 5. Разжать рычаги. Убрать проволоку. 6. Нажать клавишу «F» до двойного звонка. Следующее измерение проводить в соответствии с пунктами п. 3-6. Внимание! Если при изгибании проволоки на индикаторе появится надпись «Error» или «000000», то измерение немедленно прекратить. Исследование отложений копоти. Комплект оборудования для исследования отложения копоти «Копоть» предназначен для выявления очаговых признаков пожара и путей распространения горения путем исследования отложения копоти на конструкциях и предметах. Рис.8 Комплект оборудования «Копоть» Предлагаемая методика позволяет исследовать закопчения непосредственно на месте пожара и, таким образом, выявлять пути распространения основных конвективных потоков и очаговую зону. Чем более интенсивным будет горение, тем большая часть зольного остатка горящего материала может перейти в дисперсную фазу дыма и осесть на конструкциях в составе копоти. На пожаре частицы сажи движутся в сторону понижения температуры. Поэтому, если частицы находятся между холодной и тёплой поверхностями они двигаются к холодной и осаждаются на ней. 12 Известно, что копоть на пожаре выгорает при нагреве поверхности конструкций выше 600-650°С. Поэтому ближе к очагу копоти иногда может быть меньше, чем вдали от него. Локальное выгорание копоти - хороший ориентир при поисках очага пожара. Однако если копоть не выгорела и сплошь, относительно равномерно, покрывает конструкции, ориентироваться в поисках очага пожара и путей распространения горения без специальных инструментальных методов становиться практически невозможно. В данной методике в качестве такого экспресс-метода предполагается использовать измерение электросопротивления слоя копоти. Электросопротивление слоев копоти постоянному току существенно зависит от условий ее образования (в частности, температуры в зоне горения), а также температуры и длительности вторичного нагрева (отжига) в ходе пожара. Для проведения измерений необходимо иметь: - контактный щуп, - прибор измерения электросопротивления, кабель, соединяющий контактный щуп и измеритель электросопротивления. В качестве прибора измерения сопротивления использован измеритель терраомметр Е6-13А с пределом измерений 1014Ом. Измерения электросопротивления слоя копоти проводятся на любых поверхностях материалов, обладающих диэлектрическими свойствами: бетоне, штукатурке, керамической плитке и т.д. Желательно проводить измерения электросопротивления на поверхностях одного типа. Если на поверхностях с осевшей копотью до пожара была какая-либо грязь, то под слоем копоти такая грязь выделяется в виде неровности на поверхности. Измерения электросопротивления на таких поверхностях проводить не следует. При невозможности проведения измерений на одном типе поверхностей без грязи, измерения можно проводить на разных типах поверхностей и на загрязненных поверхностях, но в обязательном порядке это должно быть указано. Зоны отсутствия копоти, образовавшиеся в результате смыва водой или отсутствия каких-либо предметов на месте, характеризуются резким увеличением значения электросопротивления, и оно соответствует элетросопротивлению зоны, проходящего в этом месте конвективного потока. При этом само пятно отсутствия копоти будет нарушать зону конвективного потока. Зона же отсутствия копоти, образовавшаяся по причине выгорания, характеризуется плавным переходом от наименьшего значения электросопротивления к наибольшему, при этом от этой зоны будут отходить в одну или несколько сторон зоны прохождения конвективных потоком. Зоны наибольшего прогрева конструкций характеризуются наименьшими значениями сопротивления слоя копоти электрическому току. Такие зоны возникают, прежде всего, над очагом пожара, если копоть не выгорела, и на путях распространения основных конвективных потоков от очага. Но в отдельных случаях, таким, же образом проявляют себя очаги горения, обусловленные сосредоточением пожарной нагрузки. 13 Зоны прохождения интенсивных конвективных потоков продуктов горения характеризуются постепенным увеличением электросопротивления копоти от очага горения в направлении вытяжных проемов. Электрическое сопротивление слоя копоти на периферийных участках вне этих зон существенно выше и может отличаться на один-два, а иногда и несколько порядков. Алгоритм работы: 1. После выбора помещений и конструкций в них (потолок, стены и др.), имеющих наслоения копоти и подлежащих исследованию, должна быть нарисована схема для каждого помещения или другого объема, ограниченного стенами. Так, например, для двух смежных комнат строятся две схемы, каждая из которых включает поверхности, которые имеют слой копоти и подлежат исследованию. На каждую из схем наносят точки, в которых будут производиться измерения. Шаг между точками должен быть одинаков и зависит от размеров помещения и может колебаться от 0,2м до 2,0м. Точки должны быть пронумерованы. 2. В каждой точке необходимо делать не менее пяти измерений, каждый раз смещая контактный щуп на 2-3мм. Если измеренные в двух соседних точках значения сопротивления значительно отличаются друг от друга, следует наметить дополнительную точку (или 2-3 точки) в которых произвести необходимые измерения. Прижимать датчик для измерения электросопротивления необходимо до соприкосновения внешнего кольца с поверхностью. После каждого измерения контакты и площадку необходимо очищать от копоти марлевым тампоном, смоченным этиловым спиртом. 3. Полученные результаты измерения электрического сопротивления заносят в таблицу. 4. Построение карты (плана) зон распределения значений десятичных логарифмов среднего значения электросопротивления (изорезистивных зон) копоти (вручную или с помощью компьютерных программ, предназначенных для построения графического представления данных). Зоны наибольшего прогрева конструкций характеризуются наименьшими значениями сопротивления слоя копоти электрическому току. 14 Установление наличия следов ЛВЖ и ГЖ с помощью фотоионизационного метода. Газоанализатор «Колион» предназначен для установления факта наличия в очаговой зоне паров инициаторов горения (средств поджога, в т.ч. ЛВЖ и ГЖ). Рис.9 Газоанализатор «Колион» Важным является установление факта наличия в очаговой зоне (очаге) пожара следов ЛВЖ и ГЖ, а также их правильное изъятие с места пожара для последующей идентификации в лабораторных условиях. От этого во многом зависит возможность доказывания причастности к совершению поджога конкретного лица (лиц). Принцип действия прибора состоит в следующем: анализируемый воздух непрерывно прокачивается через фотоионизационный детектор (ФИД), установленный в газоанализаторе с помощью встроенного микрокомпрессора. В измерительной камере детектора происходит ионизация контролируемых веществ вакуумным ультрафиолетовым (ВУФ) излучением. Ионы под действием электрического поля перемещаются в ионизационной камере. Получаемый токовый сигнал пропорционален концентрации анализируемых веществ. При этом компоненты чистого воздуха не ионизуются. Значения концентрации в мг/м3 представляется в цифровом виде на жидкокристаллическом индикаторе. Для работы в условиях пониженной освещенности предусмотрена подсветка индикатора. Специально для работы на месте пожара пробоотборник прибора укомплектован металлическим наконечником с легкосъемным фильтром (для исключения попадания золы, грязи и т.п. веществ в микрокомпрессор). Прибор оснащен сигнальным устройством, которое формирует звуковой и световой сигнал, когда измеряемая концентрация превышает установленный уровень. В первую очередь определение наличия следов горючих жидкостей необходимо проводить в местах, где их остатки сохраняются после завершения тушения пожара наиболее хорошо. К таковым относятся внутренние поверхности деревянных полов (шпунт, поверхность чернового пола), места стыков досок, паркета, линолеума и т.п., а также трещины, пазы и другие углубления в мебели, деревянных и других конструкциях. Горючие жидкости лучше впитываются с торца досок и бревен (по годовым кольцам), нежели в 15 поперечном направлении. Хорошо впитывают горючую жидкость и сохраняют ее остатки ткани и пористые материалы (даже выгоревшие в значительной мере), многие сыпучие материалы (грунт, песок, опилки, крупы и т.п.). Алгоритм работы: 1. Составить план-схему пожара с нанесением на неё мест проведения замеров для установления фактов наличия следов ЛВЖ и ГЖ. 2. Перед использованием прибора произвести прокачку воздуха через фльтр-поглотитель. 3. Определить естественный фон в зоне отбора проб. 4. Шаг исследования (расстояние между участками, на которых производят измерение) выбирается в зависимости от степени поражения и размеров конструкций и изделий в пределах от 20см до 1м. 5. При проведении детектирования следов горючих жидкостей необходимо очень медленно продвигаться с пробоотборником вдоль исследуемых объектов (скорость продвижения не более 2м/мин). При этом всасывающее отверстие пробоотборника должно находиться от исследуемого объекта на расстоянии 0,5-1см. 6. При выявлении значительного превышения естественного фона произвести отбор проб для последующей идентификации в лабораторных условиях. 7. Результаты измерений занести в таблицу. Аспиратор сильфонный АМ-0059. Многоканальный газоанализатор предназначен для прокачивания через индикаторные трубки исследуемой газовой смеси при экспресс-определении содержания вредных веществ в воздухе рабочей зоны, в промышленных выбросах, при химических и экологических авариях. Прибор состоит из аспиратора сильфонного АМ-0059 и насадки (насадка навинчивается на аспиратор, имеет шесть гнезд). Рис.10 Аспиратор сильфонный АМ-0059 Алгоритм работы: 1. Прокачивание воздуха производится в зоне, выявленной с помощью фотоионизационного детектора. 2. Вскрыть комплект трубок (арены, алканы, спирты, кетоны, сорбент). 3. Вставить трубки в гнёзда насадки многоканального газоанализатора. Произвести прокачивание воздуха в исследуемой зоне (количество прокачек зависит от скорости окрашивания трубок, обычно 10-15 прокачек). 16 4. Установление класса обнаруженного вещества производится на основании окрашивания той или иной индикаторной трубки. 5. Индикаторные трубки установить в шаблон для фотосъёмки и зафиксировать их окраску или её отсутствие. 6. Отметить на план-схеме пожара места обнаружении следов ЛВЖ и ГЖ. 7. При необходимости производится отбор проб для последующей идентификации в лабораторных условиях. 17