техническое задание - Russian Helicopters

advertisement

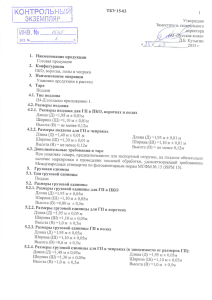

ТЕХНИЧЕСКОЕ ЗАДАНИЕ на закупку и поставку: Автоматизированных систем стеллажного хранения лифтового типа. 1. ОБЩИЕ СВЕДЕНИЯ Автоматизированная система хранения предназначена для организации хранения габаритных деталей. 2. ТРЕБОВАНИЯ К ПРОДУКЦИИ 2.1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 2.1.1. Основные параметры, размеры и количество: 10 (Десять) автоматизированных систем хранения. Геометрические размеры одного стеллажа – высота 9 950 мм, ширина 3 380 мм, глубина 3 074 мм. Площадь основания склада 10,39 кв. метров. Общий допустимый вес склада с грузом до 48 792 кг из них общая загрузка склад брутто не менее 44 688 кг. Средняя нагрузка на пол 4 696 кг/кв. м. Рабочее окно находится на высоте 833 мм от уровня пола, проходит по всему фронту системы и позволяет загружать груз высотой 730 мм. Рабочая высота окна раздачи 871 мм. По бокам окна раздачи установлены направляющие с шагом 50 мм, необходимые для эргономической подачи поддона и/или подачи одновременно двух поддонов в окно выдачи. В нерабочем положении закрыто автоматическими, вертикально опускающимися створками. Светодиодное освещение окна выдачи. Пульт управления слева от окна выдачи. Место для хранения автоматически регулируемое, в зависимости от фактического размеров груза. Грузы хранятся на полке на специальных поддонах, высота борта поддонов 58 мм. Габаритные размеры оцинкованного поддона – ширина 3 050 мм, глубина 864 мм. Грузоподъемность поддона – до 265 кг. Количество поддонов не менее 133 штук при средней высоте груза 100 мм. 27 поддонов оснащены разделителями высотой 100 мм, разделители создают 12 ячеек на поддон габаритами: длина 763 мм, ширина 288 мм. Общая площадь хранения на стеллаж – 350,46 кв. м. Приводы вертикального перемещения – зубчатый ремень, выполнен из высокопрочного полиуретана и армированных 12ю стальными кордами диаметром не менее 2,65 мм каждый. Зубчатый ременный привод для осуществления вертикального перемещения закрепляется на лифте экстракторе, перемещающийся по направляющим. На экстракторе расположены 4 датчика поиска поддонов. 2.1.2. Основные технические и эксплуатационные показатели: - Напряжение питания склада – 380 В, 50 Гц., защита от перепадов силы тока до 20А, защита от перепадов напряжения; - Тип подключения – 3/PE; - Мощность двигателя, перемещающего экстрактор – 2,2 кВт, редуктор фирмы Nord; - Минимальное время доставки поддона к окну выдачи – 22 секунды; - Минимальная производительность склада по доставке поддона к окну выдачи и возврату поддона в стеллаж – 84 штуки в час; - Цвета склада – чередование светло серого RAL7035 и Небесно-синего RAL5015. 2.1.3. Дополнительные опции и требования: - Вертикальные фотоэлементы для контроля габаритов груза на поддоне при про нахождении в шахте лифта; - Система контроля дисбаланса поддона; - Усиленное каркасная конструкция склада; - Система датчиков обнаружения поддонов для программирования склада высотным координатам расположения поддонов; - Вспомогательная рабочая система аварийного режима, позволяющую дальнейшую эксплуатацию склада в аварийном режиме при выходе из строя светового барьера для защиты персонала и/или системы измерения высоты груза; - Индикатор положения груза в поддоне; - Функция перемещения поддонов для достижения максимального уплотнения хранения внутри склада; - Функция размещения поддонов с высоко оборачиваемым грузом ближе к окну выдачи; - Система управления доступом пользователей; - Функция эргономической подачи поддона в окно выдачи – подача поддона разную высоту для удобства оператора; - Возможность ручной настройки скорости перемещения поддона с грузом; - Функция проверки и отслеживания нагрузки на поддон и загрузки склада в целом. Автоматическая регулировка скорости для отдельных поддонов; - Функция подачи одновременно двух поддонов в окно выдачи; - Наличие комплекта ЗИП на быстро изнашиваемые части; - Комплект пластиковой тары с размерами 600 х 400 х 150 в количестве 180 штук; 600 х 400 х 280 в количестве 50 штук. 2.1.4. Требования по надежности: Несущая способность металлоконструкции стеллажа не менее - 120 000 кг 2.1.5. Требования к конструкции: Покрытия оборудования должны обеспечивать надежную коррозионную стойкость и удовлетворять принципам промышленного дизайна. 2.1.6. Требования к системе управления: Система управления складом состоит из: - Блока управления, предназначенного для индикации простых состояний склада и простых команд на выключение и перемещение экстрактора. Данный блок располагается над окном выдачи. - Блока управления с цифровой клавиатурой и цветным сенсорным дисплеем, предназначенного для ввода информации и управления складом. Данный блок имеет встроенное программное обеспечение. Лицензионное программное обеспечение является оригинальной неотъемлемой составляющей системы управления и приобретается сразу и на весь период эксплуатации оборудования (бессрочно) без дополнительных лицензионных платежей и прочих обязательств перед разработчиком софта и третьими лицами. Система оснащена защитой, прерывающей работу оборудования при нахождении посторонних предметов в рабочей зоне стеллажа. ПО автоматизированного склада должно выполнять следующие функции: - Автономно вести складской учёт по номенклатурной базе данных в количестве не менее 10 000 артикулов - Осуществлять поиск и вызов товара по артикулу, наименованию товара или номеру полки; - Осуществлять учёт остатков содержимого с информированием о достижении показателя минимального товарного запаса; - Программировать место и площадь хранения, автоматически осуществлять поиск оптимального свободного места в стеллаже - Иметь энергонезависимую память - Автоматически располагать груз с высокой оборачиваемостью ближе к окну выдачи; - Иметь возможность ввода наименований товара на русском и английском языках. - Обеспечивать возможность прямого подключение сканера штрих кодов и принтера штрих кодов через USB разъемы. - Наличие системы дублирования датчиков безопасности и аварийного режима, для исключения простоя оборудования в случае отказа барьеров безопасности или датчиков измерения высоты. - Должно обеспечить возможность объединения под централизованное управление всеми складскими системами вне зависимости от наращиваемого количества складов. ПО на каждом складе должно иметь, возможность интеграции в систему управления 1С. 2.1.7. Требования к маркировке: Все предупреждающие таблички, подписи к узлам и органам управления, марка и характеристики оборудования и все прочие шильды - только на русском языке. 2.2. Сведения о дополнительных услугах: - Монтаж системы. - Пуско-наладка системы. - Инструктаж сотрудников заказчика, в количестве не менее 10 человек, правилам эксплуатации и обслуживания в количестве, достаточном для дальнейшей самостоятельной эксплуатации и ремонта оборудования. - Гарантия на поставляемое оборудование должна составлять не менее 24 месяцев. 2.3. Оборудование и его комплектующие должны быть новыми и ранее не использовавшимися, не ранее 2015 года выпуска. Не допустима поставка: выставочных образцов, с долгосрочного хранения, восстановленного оборудования; 3. УСЛОВИЯ ПОСТАВКИ ТОВАРА Одновременно с оборудованием Поставщик передает Покупателю следующую документацию (на русском языке): - упаковочный лист; - паспорт на оборудование; - руководство по эксплуатации; - документация по техническому обслуживанию и ремонту; - Лицензию или сертификат на ПО; - Документ, подтверждающий право поставщика продавать данное ПО; - Руководство пользователя ПО на русском языке. - Оригиналы дистрибутивов программных средств, поставляемых с Оборудованием; - Руководство по установке или другие документы, регламентирующие процедуры установки, обновления программных средств на русском языке; - Сертификат/декларацию о соответствии. 4. МЕСТО ПОСТАВКИ ПРОДУКЦИИ Республика Бурятия, г. Улан-Удэ, ул. Хоринская, 1, АО «Улан-Удэнский авиационный завод». 5. ТРЕБОВАНИЯ К СРОКУ ПОСТАВКИ Срок поставки закупаемой продукции – 112 дней с момента заключения договора. Допускается досрочная поставка по согласованию с Покупателем;