Комбинированная установка для промстоков и промбыта

advertisement

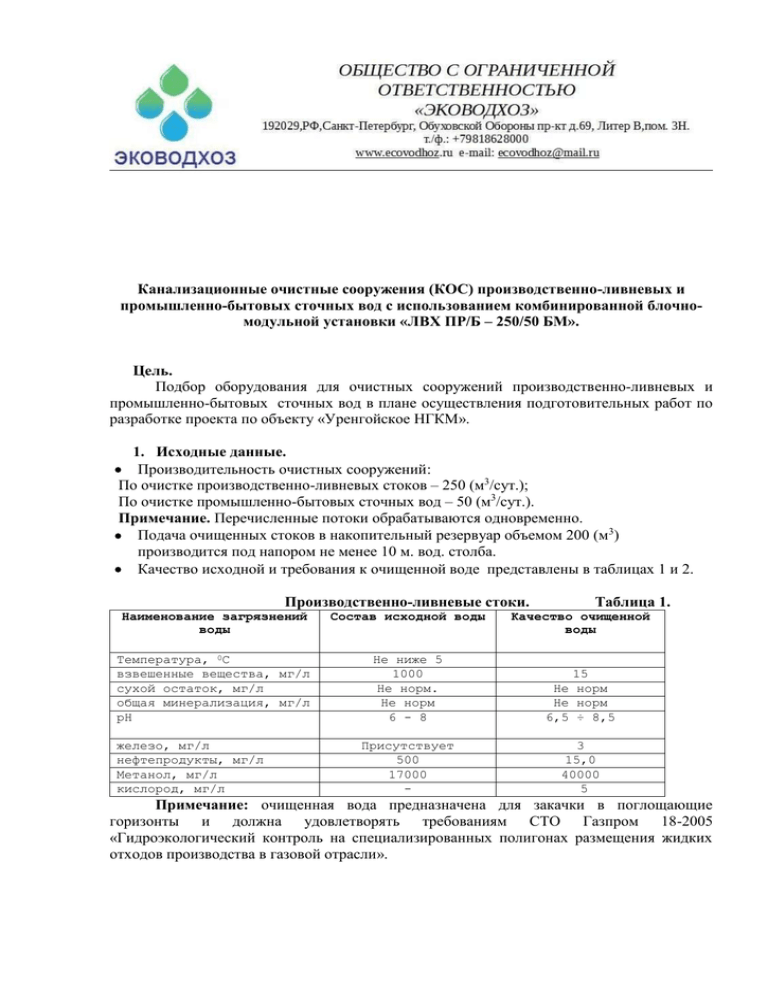

Канализационные очистные сооружения (КОС) производственно-ливневых и промышленно-бытовых сточных вод с использованием комбинированной блочномодульной установки «ЛВХ ПР/Б – 250/50 БМ». Цель. Подбор оборудования для очистных сооружений производственно-ливневых и промышленно-бытовых сточных вод в плане осуществления подготовительных работ по разработке проекта по объекту «Уренгойское НГКМ». 1. Исходные данные. Производительность очистных сооружений: По очистке производственно-ливневых стоков – 250 (м3/сут.); По очистке промышленно-бытовых сточных вод – 50 (м3/сут.). Примечание. Перечисленные потоки обрабатываются одновременно. Подача очищенных стоков в накопительный резервуар объемом 200 (м3) производится под напором не менее 10 м. вод. столба. Качество исходной и требования к очищенной воде представлены в таблицах 1 и 2. Производственно-ливневые стоки. Таблица 1. Наименование загрязнений воды Состав исходной воды Температура, 0С взвешенные вещества, мг/л сухой остаток, мг/л общая минерализация, мг/л рН Не ниже 5 1000 Не норм. Не норм 6 - 8 15 Не норм Не норм 6,5 ÷ 8,5 Присутствует 500 17000 - 3 15,0 40000 5 железо, мг/л нефтепродукты, мг/л Метанол, мг/л кислород, мг/л Качество очищенной воды Примечание: очищенная вода предназначена для закачки в поглощающие горизонты и должна удовлетворять требованиям СТО Газпром 18-2005 «Гидроэкологический контроль на специализированных полигонах размещения жидких отходов производства в газовой отрасли». Промышленно-бытовые стоки. Таблица 2. Наименование загрязнений воды Состав исходной воды Качество очищенной воды взвешенные вещества, мг/л сухой остаток, мг/л общая минерализация, мг/л рН азот аммонийный, мг/л азот нитритов, мг/л азот нитратов, мг/л фосфаты, мг/л сульфаты, мг/л хлориды, мг/л железо, мг/л нефтепродукты, мг/л ПАВ, мг/л Бактериальное заражение БПК, мгО2/л ХПК, мгО2/л 300 Не более 920 Не более 920 6,5 - 8,5 Не более 25 Не более 10 Не более 30 Не более 20 Не более 150 Не более 230 Не более 10 Не более 10 Не более 50 высокое Не более 100 Не более 300 10 1000 1000 6,5–8,5 0,5 0,08 40 0,2 100 300 0,1 0,05 0,1 ‹ 500 лкп/л 3 15 Примечание: очищенная вода предназначена для сброса в водоемы рыбохозяйственного значения, т.е. должна соответствовать требованиям СанПиН 2.1.5.980-00 «Гигиенические требования к охране поверхностных вод» и методических указаний МУ 2.1.5.800-99 «Организация Госсанэпиднадзора за обеззараживанием сточных вод». Особые требования: - возможность эксплуатации в северной строительной климатической зоне, климатический район I Г с суровыми условиями; - передвижение обслуживающего персонала из одного блочного модуля в другой должно осуществляться по отапливаемой галерее; - использование только физико-химических методов очистки, т.к. устройства биологической очистки не приспособлены для эксплуатации в заданных суровых условиях. 2. Техническое предложение. В соответствии с полученным заданием комплекс сооружений предназначен для комбинированной очистки как производственно-ливневых, так и промышленно-бытовых сточных вод от органических соединений, нефтепродуктов, взвешенных веществ, ПАВ (ДЭГ), железа, метанола и прочих специфических загрязнений, характерных для производственных и бытовых стоков предприятий газовой отрасли. Комплекс очистных сооружений (КОС) изготавливается в блочно-модульном исполнении, все применяемое оборудование имеет соответствующие сертификаты. Применяемая очистная установка состоит из двух независимых технологических линий, которые укомплектованы всеми необходимыми контрольно-измерительными приборами с коммутацией сигналов состояния очистного оборудования на удаленный диспетчерский пункт, в том числе и сигнала «авария». Первая линия предназначена для очистки производственно-ливневых стоков до качества, соответствующего показателям к закачке в поглощающие горизонты (пласт). Вторая линия служит для обработки промышленнобытовых стоков до качества, соответствующего показателям к сбросу в водоёмы рыбохозяйственного значения. Для северной климатической зоны предусматривается двойное утепление блочных модулей, в том числе и их днищ, а также комбинированный обогрев названных модулей от внешних тепловых сетей и внутренних электронагревателей (тепловые завесы, тепловентиляторы). Наружное утепление несущего модуля (типовой контейнер) представляет собой обшивку из пенопластовых плит толщиной 100 мм, закрепленных профнастилом. Внутреннее утепление – обшивка пенопластовыми пластинами толщиной 50 мм, закрепленных доской (вагонкой) толщиной 20 мм; сверху доска закрывается оцинкованными металлическими листами. По своим теплоизолирующим свойствам указанное комбинированное утепление эквивалентно стене толщиной в 6 стандартных кирпичей. Освещение и вентиляция блочных модулей выполнены в соответствии со СНИП 2.04.02-84 (табл.44). Габаритные размеры блочных модулей допускают их транспортировку водным, автомобильным или железнодорожным транспортом. Технологическая схема линии для очистки промышленно-ливневых сточных вод представлена на рис. 1. «Отжатая вода» Бак Н/П «Отделённые н/п» «Исходная вода» Приёмный резервуар Пенная сепарация (флотация) Коагуляция Хлопьеобразование Контактное осветление Сорбция УФ - облучение «Очищенная вода» Резервуар очищенных стоков Рис. 1. «Осадок и дренаж» Устройство гравитационного обезвоживания осадка «Обезвоженный осадок» Технологическая схема линии сточных вод представлена на рис. 2. для очистки производственно-бытовых «Отжатая вода» Бак Н/П «Отделённые н/п» «Исходная вода» Приёмный резервуар Пенная сепарация (флотация) Химическое окисление Электрокоагуляция Хлопьеобразование Контактное осветление Сорбция, Катионообмен, УФ - облучение «Очищенная вода» Резервуар очищенных стоков «Осадок и дренаж» Устройство гравитационного обезвоживания осадка «Обезвоженный осадок» Рис. 2. Комплекс очистных сооружений производственно-ливневых и промышленно бытовых сточных вод. В состав комплекса очистных сооружений входит следующее оборудование: Приемный резервуар производственно-ливневых стоков; Приёмный резервуар промышленно-бытовых стоков; Резервуар накопления очищенных сточных вод; Комбинированная блочно-модульная установка для очистки и обеззараживания стоков «ЛВХ ПР/Б – 250/50 БМ» ТУ4859 – 002 – 58668292 – 2007; Устройство гравитационного уплотнения осадка; Бак для аккумулирования отделённых нефтепродуктов: Балочная клетка или фундамент для размещения блочных модулей. Комбинированная установка «ЛВХ ПР/Б – 250/50 БМ». Оборудование, входящее в состав установки «ЛВХ ПР/Б – 250/50 БМ», размещается в утеплённых блочных модулях (блок - боксах). Наружное утепление блочных модулей монтируется на месте их эксплуатации. Модули доставляются без наружного утепления, поэтому их габаритные размеры соответствуют нормам, принятым для перемещения грузов автомобильным, железнодорожным или водным транспортом. Технические характеристики установки «ЛВХ»: Номинальная производительность по производственно-ливневым сточным водам – 11 (м3/час). Номинальная производительность по промышленно-бытовым сточным водам – 2,5 (м3/час). Максимальное энергопотребление с учетом электрического обогрева блочных модулей составляет 46 кВт. Максимальное энергопотребление без учета электрического обогрева блочных модулей составляет 30 кВт. Сухая масса модуля №1 составляет 7500 кг; масса модуля №1 в заполненном состоянии – 20000 кг.. Сухая масса модуля №2 составляет 7000 кг; масса модуля №2 в заполненном состоянии – 11000 кг. Сухая масса модуля №3 составляет 7500 кг; масса модуля №3 в заполненном состоянии – 20000 кг. Сухая масса модуля №4 составляет 7000 кг; масса модуля №4 в заполненном состоянии – 22000 кг. Размещение установки на промплощадке представлено на рисунке 3. Экспликация оборудования и сооружений № п/п 1 Обозначение Наименование №1 Модуль обработки производственноливневых сточных вод 2 №2 Модуль глубокой доочистки стоков и обезвоживания осадков 3 №3 Модуль обработки промышленнобытовых сточных вод 4 №4 Модуль хлопьеобразования обработанных производственноливневых сточных вод и регенерации растворов Примечание Масса сухая (т) – 7,5 Масса зап. (т) – 20,0 Нагрузка на фундамент (т/кв.м) – 0,85 Нагрузка на периметр (т/кв.м) – 5,0 Нагрузка на периметр (т/пог.м) – 0,72 Масса сухая (т) – 7 Масса зап. (т) – 11 Нагрузка на фундамент (т/кв.м) – 0,46 Нагрузка на периметр (т/кв.м) – 2,75 Нагрузка на периметр (т/пог.м) – 0,43 Масса сухая (т) – 7,5 Масса зап. (т) – 20 Нагрузка на фундамент (т/кв.м) – 0,85 Нагрузка на периметр (т/кв.м) – 5,0 Нагрузка на периметр (т/пог.м) – 0,72 Масса сухая (т) – 7 Масса зап. (т) – 22 Нагрузка на фундамент (т/кв.м) – 0,92 Нагрузка на периметр (т/кв.м) – 5,5 Нагрузка на периметр (т/пог.м) – 0,85 10,5 м №1 12, 5м №2 №3 №4 Высота модулей – 2,7 м Примечание. Размеры указаны по максимальным допускам к наружным стенкам с учётом их утепления. Рис. 3. Экспликация оборудования, размещённого в утеплённых блочных модулях, представлена на рисунке 4. 12,5 м Г В 10, 5 м УФ ПУ УФ НДр 3 2 1 1 1 1 3 2 1 1 1 1 №2 ГРУПО НЦ1.2, НИ1 Е ЕХ1 KCl NaOCl №4 ПС(Ф)2 ИП3 ЕХ2 ИУ3 ВД1 НЦ2.2, НИ2 ПС(Ф)1 НЦ1. 1 ВД2 НС2 НС1 А, Б №3 ИП1, 2 ИУ1, 2 №1 Д ШС Высота 2,56 м Рис. 4. ШВ Поз Обозначение 1 1(КО) 2 2 (ФС) 3 4 УФ 3 (ФКАТ) 5 6 7 8 9 10 ШВ ШС НС1 НС2 ПУ ИУ1-3 ИП1-3 11 ГРУПО 12 NaOCl 13 14 15 16 17 18 19 НИ1, НИ2 НДр ЕХ1, ЕХ2 НЦ1.1, НЦ1.2 НЦ2.1, НЦ2.2 ПС(Ф)1, ПС(Ф)2 КCl А, Б В Г Д Е Наименование Кол. Фильтр механический засыпной SF2160 8 Фильтр сорбционный засыпной CF2160 Установка УФ - облучения 2 Фильтр катионообменный Шкаф входной Шкаф силовой Насос самовсасывающий Насос самовсасывающий Пульт управления Установка электрохимического получения реагентов «Универсал ПР-72 РС» Устройство гравитационного уплотнения твердых отходов ГРУПО 3/2 Ёмкость для получения и хранения раствора реагента 2 2 1 1 1 1 1 3 2 Примечание Контактный осветлитель с загрузкой фильтроагрегатом Загрузка - уголь активированный Загрузка – калийкатионит 11 (м3/час) 2,5 (м3/час) ИУ - исполнительное устройство; ИП-источник питания ИПК-250 Устройство мешочного типа 1 NaOCl-емкость получения и хранения раствора гипохлорита натрия (ГПХ); 2 1 2 2 2,5 (м3/час) 2,5 (м3/час) Насос центробежный 2 2,5 (м3/час) Пенный сепаратор-флотатор 2 Ёмкость для получения и хранения раствора реагента Подача исходной воды 1 Насос иловый Насос дренажный Ёмкость хлопьеобразования Насос центробежный Сброс очищенных производственно-ливневых стоков Сброс очищенных промышленно-бытовых стоков Подача электроэнергии, вход-выход сигналов Слив отделённых нефтепродуктов 11 (м3/час) КCl-емкость получения, хранения и регенерации раствора хлорида калия; Принцип работы. Функционирование линии очистки производственно-ливневых стоков (см. рис. 1, 4). Исходный сток накапливается в приемном резервуаре, в котором производится его первичное отстаивание. В процессе отстаивания из воды удаляются крупнодисперсные взвешенные вещества, грубые нефтяные пленки, а также осуществляется усреднение химического и ионного состава поступающих сточных вод. Помимо загрязнений, указанных в техническом задании, для сточных вод, образующихся на предприятиях газовой отрасли, характерно наличие высоких концентраций таких веществ, как: железо, ПАВ (ДЭГ), растворенный углекислый газ. Наиболее эффективным методом очистки сточных вод от названных загрязнений является пенная сепарация (барботирование). Барботирование заключается в интенсивной продувке через слой очищаемой воды диспергированных пузырьков газа (атмосферного воздуха). На поверхности газовых пузырьков селективно адсорбируются одно или несколько растворенных веществ. Газовые пузырьки, вынесенные на поверхность обрабатываемой воды, образуют дисперсию типа «жидкость в газе» - пену. Образующаяся пена обогащается адсорбированным веществом, что и обеспечивает парциальное разделение компонентов раствора «вода – ПАВ». Пенная сепарация (отдувка) является одной из разновидностей метода адсорбционно-пузырькового разделения. В процессе барботирования происходит извлечение ПАВ, а также удаление из воды суспендированных (мелкодисперсные взвешенные вещества) и эмульгированных (нефтепродукты) загрязнений. Кроме того, наблюдается частичное удаление растворенных веществ, например, метанола, в связи с тем, что его температура кипения ниже, чем температура кипения воды, поэтому проистекает перенос растворенных молекул метанола внутрь объема газовых пузырьков. При отдувке осуществляется доокисление железа за счет появления в сточной воде растворенного атмосферного кислорода и замещение углекислоты атмосферными газами (азот, кислород). Выделяющиеся из воды пары метанола и углекислый газ удаляются совместно с отработанным воздухом. В следствии удаления из воды углекислого газа проистекает увеличение водородного показателя (рН) обработанного стока. Итак, вода из приемного резервуара самовсасывающим насосом (НС1) подается в пенный сепаратор-флотатор (ПС(Ф)1). В днище пенного сепаратора размещаются диспергаторы газа (аэраторы). Рабочим газом является атмосферный воздух, который подается воздуходувкой (ВД1, ВД2). После прохождения пузырьков газа через слой обрабатываемой воды на ее поверхности образуется пена, которая затем периодически удаляется в специальный резервуар. Вода, после ее предварительного осветления в приемном резервуаре и обработке в пенном сепараторе-флотаторе, с помощью центробежного насоса (НЦ1.1) с напором подается в электрокоагулятор (ИУ1, 2), где под воздействием постоянного тока производится ее насыщение реагентом (аноднорастворенным алюминием – Al3+). Электрообработанная вода направляется в отстойник хлопьеобразования (ЕХ1), который представляет собой прямоугольную емкость, изготовленную из стали. Процесс хлопьеобразования заключается в выделении из воды гидроокиси алюминия (AI(OH)3), которая представляет собой хлопья с хорошо развитой, объемной поверхностью. На поверхности хлопьев адсорбируются мелкодисперсные включения, микроэмульсии и коллоидные растворы. После пребывания в отстойнике, вода центробежным насосом (НЦ1.2) подается сверху на вход в контактный осветлитель (поз.1, см.рис.4). Контактный осветлитель представляет собой корпус фильтра, частично загруженный фильтроагрегатом на основе зерен дегидратированного алюмосиликата, который имеет плотность большую, чем плотность воды. Остаточные хлопья, поступающие с водой, продолжают укрупняться в свободном объеме и адсорбируют мелкодисперсные, а также коллоидные включения, а по достижении верхней части зернистого слоя загрузки, налипают на поверхность зерен за счет хорошей адгезионной совместимости структуры хлопьев и фильтрующего материала. С течением времени хлопья совместно с адсорбированными на их поверхности загрязнениями, выделяясь на верхнем уровне зернистой загрузки, создают, так называемый, псевдофильтрующий или намывной слой. Данный слой обладает ярко выраженным коалесцирующим действием, поэтому после прохождения через намывной участок очищаемая вода получает дополнительное осветление. При возрастании запорного давления на фильтре свыше 2 атм., во избежание продавливания отделенных загрязнений, осуществляется промывка загрузки обратным потоком воды или водовоздушной смесью. Загрязненная промывная вода направляется в устройство гравитационного обезвоживания осадка (ГРУПО), где производится аккумулирование всех отходов очистки. Осадок, выделенный в отстойнике ЕХ1, с помощью илового насоса (НИ1) так же подается на устройство гравитационного уплотнения (ГРУПО). Отделенная нефтяная пленка периодически сбрасывается в специальный резервуар, откуда откачивается спецмашиной и вывозится для ее дальнейшего сжигания совместно с ТБО. Очищенная вода подвергается УФ – облучению (УФ) с целью ее обеззараживания, после чего под напором направляется в резервуар очищенных стоков (см. рис.1.). Функционирование линии очистки промышленно-бытовых стоков (см. рис. 2, 4). Исходный сток накапливается в приемной емкости, где производится его первичное отстаивание. В процессе отстаивания из воды удаляются крупнодисперсные взвешенные вещества, грубые нефтяные пленки, а также осуществляется усреднение химического и ионного состава поступающих стоков. Усредненный и предварительно осветленный сток подается насосом (НC2) из приемной емкости в устройство окисления, где производится его очистка от биогенных составляющих путем принудительного дозирования окислителя в поток очищаемой воды. Следует отметить, что на процесс окисления сточной воды значительное влияние оказывает показатели взвешенных веществ, нефтепродуктов, ПАВ и легкоокисляемых растворенных загрязнений. Кроме того, концентрации названных включений являются величинами значительно изменяемыми во времени, поэтому перед введением окислительного агента необходимо понизить и, по возможности, стабилизировать значения данных показателей качества воды, подаваемой на обработку окислителем. Снижение величины указанных показателей влечет за собой уменьшение необходимого количества вводимого агента, соответственно уменьшается и концентрация веществ, вносимых в процессе окисления – для нашего случая это хлориды (Cl-). От стабильности концентрации загрязнений в стоке, подаваемом на окисление, зависит глубина очистки и сопутствующего ей обеззараживания обработанной окислителем воды. Решение поставленной задачи с помощью засыпных и фильтрующих устройств (фильтры, контактные осветлители и т.д.) нецелесообразно из-за высокого органического бактериального загрязнения исходной воды, в этом случае фильтрующие материалы и загрузки подвергаются биообрастанию, что значительно ухудшает функциональную способность названных устройств. В данном случае, для предварительной очистки стока наиболее эффективно последовательное применение отстаивания в приёмной ёмкости – для удаления взвешенных веществ; и отдувки – с целью извлечения нефтепродуктов и ПАВ, а также для начального окисления растворенных загрязнений. Отдувка осуществляется в устройстве именуемом «пенный сепаратор-флотатор» (ПС(Ф)2). После введения окислителя необходимо некоторое время для завершения химических реакций. Следовательно, требуется предусмотреть емкость пребывания (контактная емкость). Исходная вода отличается относительно невысокой концентрацией растворенных органических веществ (БПК – до 100 (мгО2/л)), поэтому предусмотрена двухступенчатая схема их окисления. На первом этапе окисление производится в процессе отдувки атмосферным кислородом, затем в поток очищаемой воды вводится более сильный окислитель – раствор гипохлорита натрия. Окисление воды гипохлоритом осуществляется в контактной камере. Исходя из перечисленных соображений, устройство окисления состоит из следующего основного оборудования: пенный сепаратор-флотатор (ПС(Ф)2); емкость получения и хранения раствора гипохлорита натрия (NaOCl) с насосом-дозатором и контактная емкость. Кроме того, необходимо предусмотреть наличие переходной емкости для согласованного функционирования по производительностям устройств окисления и коагуляции. Пенный сепаратор-флотатор (ПС(Ф)2) представляет собой длинный узкий бак разделенный продольной перегородкой, образующей карман для приема пены. Снизу бака размещаются диспергаторы газа, сверху бак закрыт крышкой. При подаче пузырьков газа через слой обрабатываемой воды на ее поверхности образуется пена, которая затем переваливается через продольную перегородку и попадает в карман. Отделенная пена подхватывается потоком газа и подается в устройство пеногашения и после сжатия периодически сбрасывается в специальный резервуар (бак). После отдувки в поток воды дозируется определенное количество раствора гипохлорита натрия (ГПХ), который является более сильным окислителем, чем атмосферный кислород, поэтому после его введения наблюдается снижение таких показателей, как: БПК и ХПК. Кроме того, ГПХ является дезинфицирующим агентом, за счет чего осуществляется предварительное обеззараживание сточной воды. Завершение окислительных реакций осуществляется в контактной камере. Вода, осветленная и обеззараженная после ее пребывания в устройстве окисления, с помощью центробежного насоса (НЦ2.1) подается из переходной емкости в электрокоагулятор (ИУ3), где под воздействием постоянного тока производится ее насыщение реагентом (аноднорастворенным алюминием – Al3+). Электрообработанная вода направляется в отстойник хлопьеобразования (ЕХ2), который представляет собой прямоугольную емкость. Процесс хлопьеобразования заключается в выделении из воды гидроокиси алюминия (AI(OH)3), которая представляет собой хлопья с хорошо развитой, объемной поверхностью. На поверхности хлопьев адсорбируются мелкодисперсные включения, микроэмульсии и коллоидные растворы. После пребывания в отстойнике, вода центробежным насосом (НЦ2.2) подается сверху на вход в контактный осветлитель (поз. 1, рис. 4). Контактный осветлитель представляет собой корпус фильтра, частично загруженный фильтроагрегатом на основе зерен дегидратированного алюмосиликата, который имеет плотность большую, чем плотность воды. Остаточные хлопья, поступающие с водой, продолжают укрупняться в свободном объеме и адсорбируют мелкодисперсные, а также коллоидные включения и по достижении верхней части зернистого слоя загрузки, налипают на поверхность зерен за счет хорошей адгезионной совместимости структуры хлопьев и фильтрующего материала. С течением времени хлопья совместно с адсорбированными на их поверхности загрязнениями, выделяясь на верхнем уровне зернистой загрузки, создают, так называемый, псевдофильтрующий или намывной слой. Данный слой обладает ярко выраженным коалесцирующим действием, поэтому после прохождения через намывной участок очищаемая вода получает дополнительное осветление. При возрастании запорного давления на фильтре свыше 2 атм., во избежание продавливания отделенных загрязнений, осуществляется промывка загрузки обратным потоком воды или водовоздушной смесью. Загрязненная промывная вода направляется на устройство уплотнения осадка (ГРУПО). После обработки на контактном осветлителе вода поступает в сорбционный фильтр (поз. 2, рис. 4), на котором производится отделение молекулярно растворенных органических и неорганических включений. Отфильтрованная вода направляется в Ккатионитовый селективный фильтр (поз. 3, рис. 4) для полного извлечения остаточных ионов аммония (NH4+) и железа. Затем полностью очищенная вода подвергается УФ – облучению (УФ) с целью ее окончательного обеззараживания, после чего может быть сброшена на рельеф или в водоем. Перечень расходных материалов. Удельное энергопотребление – 1,5 кВт/м3 очищенной воды. Алюминий – Лист АД 10 х 1000 х 2000 ГОСТ 21631-76 – 250 кг (4,5 листа), в год; Гипохлорит натрия (содержание активного вещества 190 г/кг) – 1200 кг, в год; Хлорид калия – 150 кг, в год; Зернистая загрузка (фильтроагрегат АG) – 250 л, в год; Зернистая загрузка (активированный уголь) – 450 л, замена не реже 1 раза в год; Катионит «ФЛАМ» - 400 кг, замена не реже 1 раз в 3 года; УФ - лампы – 2 шт. замена через 8000 ч непрерывной эксплуатации; Мешочные фильтры – 24 шт, в год; Диспергаторы газа – 10 шт, в год; Поглотитель газа (сорбент порошковый) – 350 (л/год); Щелочь (КОН) – 80 кг, в год; Кислота (НCl) – 3 кг, в год. Перечень работ по техническому обслуживанию комплекса очистных сооружений. № п/п Наименование операций Периодичность осуществления операций Продолжительно сть операций Количество персонала (чел) 1 Подготовка реагента – раствора ГПХ еженеднльно 1,5 часа 1 Подготовка реагентов – раствор щелочи, раствор КCl Промывка загрузки контактных осветлителей Промывка загрузки сорбционных фильтров Химическая регенерация калий-катионита Досыпка загрузки контактных осветлителей Замена сорбента 3 – 6 месяцев 3 часа 1 4 суток 1,2 часа 1 4 суток 0,5 часа 1 3 – 6 месяцев 1 год 3 часа 1 1,5 часа 2 Не реже – 1 год 3 года 3 – 6 месяцев 1 год 1,5 часа 2 1,5 часа 2 часа 2 3 1,0 час 1 4 суток 1 час 1 28 суток 1,5 часа 2 3 – 6 месяцев 3 часа 1 2 3 4 5 6 7 8 9 10 11 13 14 15 Замена калий-катионита Замена блока электродов электрокоагулятора Замена УФ - лампы Перекачка осадка в устройство уплотнения Извлечение уплотненного осадка из устройства Восстановление отработанного раствора после хим регенерации калий-катионита Отходы очистки. Все отходы очистки накапливаются в отстойниках и устройстве гравитационного уплотнения (ГРУПО). К ним относятся: - Осадок, состоящий из смеси органических и неорганических твердых включений, который является биологически окисляемым веществом и имеет ~ 95% влагосодержание; Загрязненная промывная вода направляется на устройство уплотнения осадка (ГРУПО). - Плавающий слой окисленных нефтепродуктов, который представляет собой нефтемаслоподобное вещество, не подлежащее регенерации в соответствии с действующими указаниями. Загрязненная промывная вода направляется на устройство уплотнения осадка (ГРУПО). Обезвоживание осадка осуществляется путем его естественного гравитационного уплотнения на поверхности тканого материала. Принцип работы аналогичен способу функционирования мешочных фильтров. В отстойнике хлопьеобразования и на контактном осветлителе отделяются коагулированные мелкодисперсные и коллоидные включения, железо (цветность), гидрооксид алюминия. Данный вид отходов представляет собой нерастворимую в воде и малорастворимую в органических кислотах смесь: гидроокиси алюминия (Al(OH)3) с органическими и неорганическими загрязнениями. Алюминий относится к малоподвижной форме тяжелых металлов, поэтому его концентрация в грунте не лимитируется, т.е. отходы являются практически инертными. Нефтяные пленки, накопленные в специальном резервуаре, периодически удаляются с помощью ассенизационной машины. Оценку категории и класса опасности отходов производим по таблице: Категория Хар-ки неутилизируемых промышленных отходов по виду содержащихся в них загрязнений Практически инертные Рекомендуемые методы складирования или обезвреживания Использование для планировочных работ Класс опасности II Биологически окисляемые легкоразлагающиеся органические вещества IV III Слаботоксичные малорастворимые в воде, в том числе при взаимодействии с органическими кислотами Нефтемаслоподобные, не подлежащие регенерации в соответствии с действующими указаниями Токсичные со слабым загрязнением воздуха (превышение ПДК в 2-3 раза) Токсичные Складирование или переработка совместно с твердыми бытовыми отходами Складирование совместно с твердыми бытовыми отходами Сжигание, в том числе совместно с твердыми бытовыми отходами III Складирование на специальном полигоне промышленных отходов Групповое или индивидуальное обезвреживание на специальных сооружениях II I IV V VI - IV I Таким образом, осадки, получаемые в процессе очистки, принадлежат к I - III категориям, в зависимости от соотношения органических и неорганических веществ, другими словами данные отходы имеют IV класс опасности, поэтому после их уплотнения подлежат складированию и переработке совместно с твердыми бытовыми отходами (ТБО). Мешки с накопленным обезвоженным осадком вывозятся совместно с ТБО, после чего опорожняются на свалке и могут быть использованы повторно. Нефтяные загрязнения относятся к IV категории (III класс опасности) и подлежат вывозу для их дальнейшего сжигания совместно с твердыми бытовыми отходами (ТБО). Отработанные блоки электродов сдаются в металлолом. Отработанный сорбент водяного и воздушного фильтров утилизируется совместно с ТБО; Отработанный реагент К-катионитовых фильтров, представляющий собой 1,5М раствор NH4Cl, может быть регенерирован следующим способом: - путем добавления щелочи КОН в раствор NH4Cl до рН≥11 получаем раствор КCl и NH3 (аммиак). После отдувки аммиака сжатым воздухом раствор КCl используется повторно для регенерации К-КАТ смолы. Отработанный воздух пропускается через поглотитель (сорбент), в котором извлекается аммиак. Отработанный поглотитель утилизируется совместно с ТБО. 2. Коммерческое предложение. В комплект поставки входят: четыре утепленных блочных модуля с размещенным в них технологическим оборудованием; их габаритные размеры: 12,1 м х 2,44 м х 2,56 м (каждый). Гарантийный срок – 1 год (определяется в соответствии с минимальным гарантийным сроком комплектующего (покупного) оборудования). Срок работы до капитального ремонта – 5 лет (определяется в соответствии с минимальным сроком до капитального ремонта комплектующего (покупного) оборудования). Срок работы до списания – 25 лет. Сервисное обслуживание см. Таблицу Сервисное обслуживание комплектующих (покупных) изделий, входящих в состав установки «Универсал» (насосы и т.д.) производится в соответствии с эксплуатационной документацией на данное оборудование.