ВСН 214-82 ------------------- ММСС СССР ВЕДОМСТВЕННЫЕ

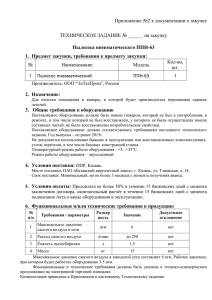

advertisement