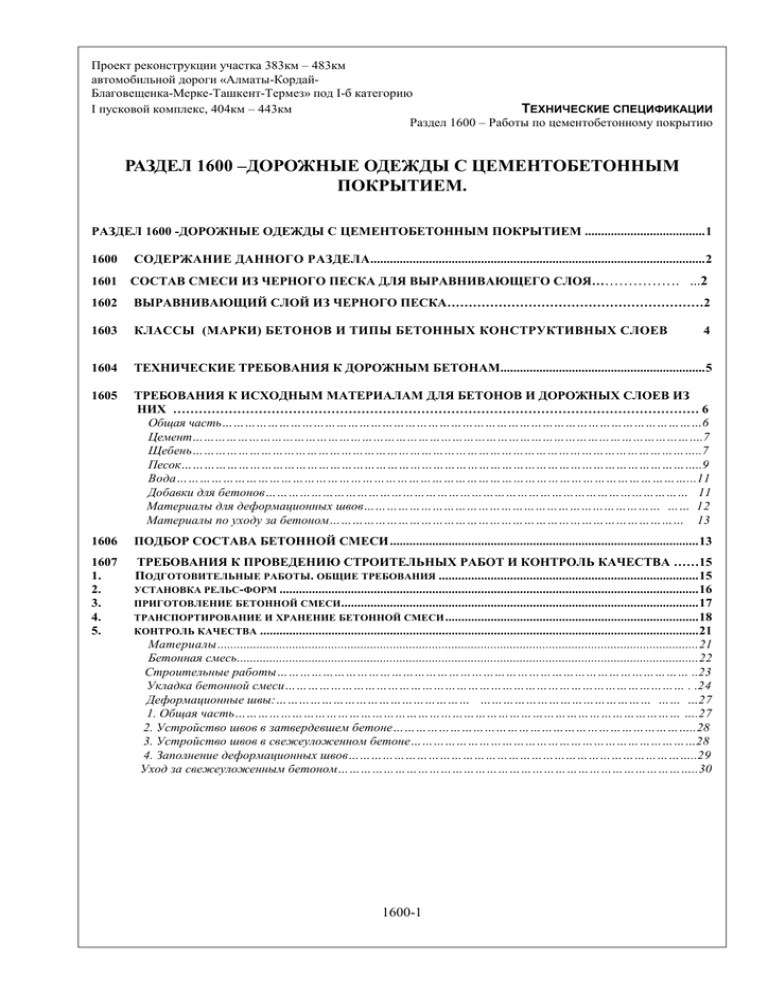

1602 выравнивающий слой из черного песка

advertisement