Курсовое проектирование и выпускная квалификационная работа

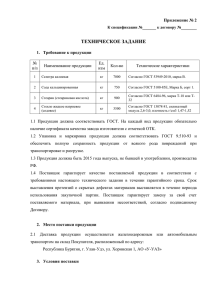

advertisement