unika

advertisement

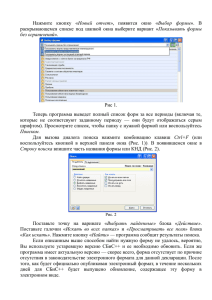

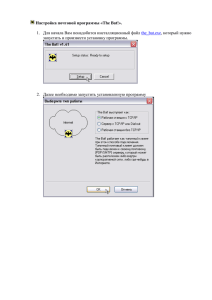

Компьютеризированная установка для Тестирования азотом Очистки азотом/Регенерации хладагента Откачки и Теста не герметичность Заправки масла / присадок Заправки хладагентом Диагностики системы Инструкция по эксплуатации ENGLISH ENGLISH ОГЛАВЛЕНИЕ Предупреждение о безопасности..................................................................................... 4 Внешний вид ........................................................................................................................ 5 .................................................................................................................................... 5 .............................................................................................................................................. 5 ............................................................................................................................................... 5 Обозначения ....................................................................................................................... 5 ............................................................................................................................................... 5 Гидравлическая схема ....................................................................................................... 6 Электрическая схема ......................................................................................................... 7 Спецификация ..................................................................................................................... 8 1. Введение к установке регенерации UNIKA ................................................................ 9 1.1 Технические данные ................................................................................................................................. 9 2. Описание компонентов и стандартное оборудование ............................................. 9 2.1 Вакуумный насос ....................................................................................................................................... 9 2.2 Электронные весы для хладагента ......................................................................................................... 9 2.3 Электронные весы для масла/UV ............................................................................................................ 9 2.4 Гибкие шланги ........................................................................................................................................... 9 2.5 Принтер .................................................................................................................................................... 10 2.6 Датчик температуры ................................................................................................................................ 10 2.7 Контрольная панель ................................................................................................................................ 10 2.8 Программирование операций ............................................................................................................... 10 3. КОНТРОЛЬНЫЙ БЛОК .................................................................................................. 12 3.1 ОПИСАНИЕ ЭЛЕМЕНТОВ УПРАВЛЕНИЯ (см. Рис. 1) ........................................................................ 12 4. Подготовка установки UNIKA к работе ..................................................................... 13 4.1 Заливка масла в вакуумный насос ........................................................................................................ 13 4.2Заголовок отчета ...................................................................................................................................... 13 5. Использование функций UNIKA ................................................................................ 13 5.1 Опрессовка азотом ................................................................................................................................. 13 5.2 Очистка азотом ....................................................................................................................................... 14 5.2.1Регенерация хладагента ....................................................................................................................... 14 Откачка - тест на герметичность ................................................................................................................. 15 Заправка масла /UV ...................................................................................................................................... 15 Заправка хладагента ..................................................................................................................................... 16 Диагностика .................................................................................................................................................... 16 5.7 Чтение файлов, сохраненных в КОМПАКТНОЙ ПАМЯТИ................................................................... 18 5.8 Автоматический режим ........................................................................................................................... 18 6.Обслуживание ............................................................................................................... 19 Материалы для обслуживания ..................................................................................................................... 19 6.2 Периодические операции ....................................................................................................................... 19 6.3Замена масла в вакуумном насосе ........................................................................................................ 19 7.Размеры и вес ............................................................................................................... 20 8.Запасные части .............................................................................................................. 21 Список запасных частей .................................................................................................. 22 2 ENGLISH ВНИМАНИЕ Предупреждение о безопасности a) b) c) d) e) f) g) h) i) j) k) l) m) n) o) p) q) r) Оборудование предназначено исключительно для обученного персонала, знакомого с основами холодильной теории, системами охлаждения, хладагентами и возможными опасностями, связанными с работой с сосудами под давлением. Внимательно прочитайте настоящую инструкцию по эксплуатации; точное выполнение описанных процедур является залогом безопасности оператора, хорошего состояния установки и ее длительной работоспособности. При проведении операции очистки азотом, убедитесь, что глушитель (см. 37) установлен на нужном штуцере установки. Перед выполнением любой операции убедитесь, что используемые для подсоединения шланги были предварительно откачены и не содержат неконденсируемых газов. Избегайте попаданий хладагента на кожу: его низкая температура кипения (около 30°C) может вызвать обморожение. Избегайте дышать парами хладагента. Рекомендуется использовать средства защиты – защитные очки и перчатки; контакт с хладагентом может вызвать слепоту и другие повреждения. Не работайте с хладагентом вблизи открытого огня и горячих поверхностей; высокая температура вызывает разложение хладагента с выделением токсичных и едких веществ, которые опасны для оператора и окружающей среды. Всегда проверяйте надежность подключения электропитания через розетки с эффективным заземлением. Перед обслуживанием установки или перед долгой паузой в использовании, отключите электропитание, повернув главный выключатель на «0» и отсоедините шнур электропитания; точно соблюдайте последовательность операций. Используйте установку только в помещениях с хорошей вентиляцией с большим коэффициентом воздухообмена. Перед отсоединением установки, убедитесь, что программа завершена и все краны закрыты, чтобы избежать попадания хладагента в атмосферу. Никогда не заполняйте бак жидким хладагентом более чем на 75% от максимальной емкости. Во время работ избегайте попадания хладагента в окружающую среду; это требование определено международными стандартами охраны окружающей среды, а также чтобы избежать затруднений в поиске течей при загрязнении хладагентом окружающего воздуха. Нельзя оставлять установку без присмотра. Предохраняйте установку от залива водой. Не изменяйте установок предохранительных кранов и контрольных систем. При проведении регенерации холодильной установки с водяным испарителем и/или конденсатором, необходимо осушить испаритель и/или конденсатор, либо держать циркуляционную помпу включенной в течение всего цикла для предотвращения обледенения. 3 ENGLISH Внешний вид Обозначения Вакуумный насос Дополнительная розетка для блока регенерации Сервисный штуцер для очистки азотом/регенерации хладагента Бутыль для заливки масла/присадок Сервисный штуцер – линия высокого давления Сервисный штуцер – линия низкого давления Сервисный штуцер – заправка хладагентом Сервисный штуцер – подвод азота Силовой кабель Контрольная панель Экран Весы - 35 кг Принтер Главный тумблер питания Датчик температуры 1 Датчик температуры окружающего воздуха Датчик температуры 2 Глушитель для очистки азотом 6 7 8 12 14 15 17 21 23 25 35 36 PRT PWR T1 Tamb T2 37 4 ENGLISH Гидравлическая схема 5 ENGLISH Электрическая схема 6 ENGLISH Спецификация 12 6 Соленоидный кран - линия высокого давления Соленоидный кран - линия подключения азота Соленоидный кран - линия всасывания вакуумного насоса Соленоидный кран - линия низкого давления Соленоидный кран - линия заправки хладагента Соленоидный кран - линия заправки маслом/присадками Соленоидный кран – линия очистки азотом / линия регенерации хладагента Вакуумный насос 7 Auxiliary socket CV7 10 11 Ячейка веса 35 кг Ячейка веса масла 5 кг PWR EV1 EV3 EV4 EV10 EV13 EV19 EV20 7 Бутыль для заливки масла/UV Plow Трансдусер - линия низкого давления Phigh Трансдусер - линия высокого давления V1 Кран низкого давления V2 Кран высокого давления PRT Принтер CV2 Контрольный клапан - линия заливки масла/UV Контрольный клапан линия подключения азота Контрольный клапан линия заправки хладагента Главный тумблер питания CV5 ENGLISH 1. Введение к установке регенерации UNIKA Установка UNIKA позволяет быстро и эффективно удалять хладагент из систем воздушного кондиционирования, проводить опрессовку азотом, откачку системы, проверку на герметичность, заливку смазки и присадок, последующую заправку хладагентом и диагностику. Благодаря микропроцессору, установка UNIKA может контролировать все процессы при помощи 2 электронных весов, которые контролируют соответственно заправку хладагентом и заливку масла/присадок. 1.1 ТЕХНИЧЕСКИЕ ДАННЫЕ Модель Хладагенты Масло/присадки макс. вес Масло/присадки запасной резерв Электропитание Ток Потребляемая мощность Температура хранения Рабочие температуры Класс защиты Уровень шума UNIKA все галогенные хладагенты 200 гр. 30 гр. 230/1/50 1.8A 400Вт -10 ÷ + 50 °C 0 ÷ + 40 °C IP21 < 70ДБ (A) 2. Описание компонентов и стандартное оборудование 2.1 ВАКУУМНЫЙ НАСОС Важный компонент для удаления из холодильной системы остатков технических газов после опрессовки, окружающего воздуха и паров, содержащиеся в нем, а также влаги от конденсации паров. Установка оснащена вакуумным насосом высокого разрежения роторного типа с впрыском масла для смазки. Насос двухступенчатый и имеет производительность 66 л/мин. 2.2 ЭЛЕКТРОННЫЕ ВЕСЫ ДЛЯ ХЛАДАГЕНТА 2.3 35 kg ±5g ±5g 230x230 mm 0°- 40°C ЭЛЕКТРОННЫЕ ВЕСЫ ДЛЯ МАСЛА/UV 2.4 Макс. Измеряемый вес Разрешение Точность Размер платформы Рабочие температуры Макс. Измеряемый вес Разрешение Точность Рабочие температуры 200 g ± 1g ± 1g 0°- 40°C ГИБКИЕ ШЛАНГИ Хорошая гибкость позволяет легко подсоединиться в любой ситуации. Выдерживают рабочие давления систем воздушного кондиционирования и сохраняют проходное сечение при работе в вакууме. Установка UNIKA укомплектована адаптерами для подсоединения к различным типам систем. 8 ENGLISH 2.5 ПРИНТЕР Принтер позволяет распечатывать на обычной бумаге таблицы шириной 57мм отчеты с данными, заданными оператором и полученными установкой, существует возможность распечатать копию. 2.6 ДАТЧИК ТЕМПЕРАТУРЫ Установка укомплектована тремя датчиками температуры с диапазоном измерения от -30°C до +125°C: один позволяет постоянно контролировать температуру окружающего воздуха, другой – измерять температуру линии низкого давления, третий - измерять температуру линии высокого. Все датчики оснащены кабелями длиной 2,5 м. 2.7 КОНТРОЛЬНАЯ ПАНЕЛЬ При включении установки (выключатель PWR в положение I), на экране появится: значения высокого HIGH и низкого LOW давлений и соответствующие значения температур для выбранного хладагента выбранный хладагент если хладагент не определен, на экране будет показано его состояние (жидкость или пар) В режиме ожидания, при одновременном нажатии кнопок START и STOP, на экране появится: количество хладагента в баллоне на весах в кг, включая вес тары. Количество масла/присадок в бутыли в граммах температура T1 температура Tamb температура T2 Благодаря микропроцессору и двум электронным весам, установка UNIKA полностью компьютеризирована и контролируется при помощи клавиатуры, расположенной на панели (см. Рис.1 стр. 11). Установка UNIKA имеет большой экран с хорошо видимыми показаниями даже при плохом освещении; 4-х строчный экран (с 20 символами каждая) позволяет видеть параметры соответствующие выбранной функции и, при необходимости, на нем появляется операционный или функциональный аварийный сигнал. 2.8 ПРОГРАММИРОВАНИЕ ОПЕРАЦИЙ a) При нажатии функциональных кнопок на экран выводятся параметры, которые Вы можете изменять. На экран выводится вся необходимая информация для выполнения этих операций. b) Значения могут быть изменены при помощи кнопок с цифрами (в этом случае введенное значение должно быть подтверждено кнопкой ENTER) или при помощи кнопок UP/DOWN (вверх/вниз). В обоих случаях после изменения на экране будет показана выполняемая функция. c) Объем заправки хладагентом может быть задан клавиатурой или из БАЗЫ ДАННЫХ установки. 9 ENGLISH 2.9 ВЫПОЛНЯЕМЫЕ ОПЕРАЦИИ a) Ручные операции: ОПРЕССОВКА: операция, позволяющая отпрессовать систему азотом с последующей диагностикой наличия течей от давления. ОЧИСТКА АЗОТОМ/РЕГЕНЕРАЦИЯ ХЛАДАГЕНТА: операция, позволяющая очистить систему вытеснением азотом высокого давления или регенерацией хладагента из заправленной системы. ВАКУУМИРОВАНИЕ: операция для удаления остатков влаги с последующим проведением ТЕСТА ГЕРМЕТИЧНОСТИ ЗАПРАВКА МАСЛА - UV: операция заправки масла или UV в очищенную от влаги систему ЗАПРАВКА ХЛАДАГЕНТА: операция заправки хладагента в систему ДИАГНОСТИКА: операция диагностирования системы с расчетом мощностей по теплу и холоду. Полученные при ДИАГНОСТИКЕ данные сохраняются в системе и могут быть загружены и распечатаны в любое время на персональном компьютере. b) AUTO АВТОМАТИЧЕСКИЙ РЕЖИМ: Эта функция позволяет выполнять полностью в автоматическом режиме без участия оператора следующие операции: ОПРЕССОВКА: отпрессовка системы азотом ОЧИСТКА АЗОТОМ: очистить систему вытеснением азотом ВАКУУМИРОВАНИЕ / ТЕСТ ГЕРМЕТИЧНОСТИ: вакуумирование и испытание герметичности ЗАПРАВКА МАСЛА - UV: заправка масла или присадок ЗАПРАВКА ХЛАДАГЕНТА: заправки хладагента в систему Если оператор не хочет выполнять одну из операций, он должен просто задать значение 0.0 для этой операции. Если в процессе выполнения ручной или автоматической операции возникнет аварийная ситуация, операция останавливается и на экране появляется информация об аварии. 10 ENGLISH 3. КОНТРОЛЬНЫЙ БЛОК На верхней панели установки расположены все элементы управления, необходимые для работы, для программирования, для проверки наличия течей и рабочих давлений в системах воздушного кондиционирования 33 MC PRT 24 40 39 34 35 36 37 38 Рис. 1 3.1 ОПИСАНИЕ ЭЛЕМЕНТОВ УПРАВЛЕНИЯ (СМ. РИС. 1) a) Кнопки функций ( 33): при нажатии позволяют изменить или выполнить операцию. Слева направо следующие операции: ОПРЕССОВКА, ОЧИСТКА АЗОТОМ/РЕГЕНЕРАЦИЯ ХЛАДАГЕНТА, ВАКУУМИРОВАНИЕ, ЗАПРАВКА МАСЛА - UV, ЗАПРАВКА ХЛАДАГЕНТА, ДИАГНОСТИКА, АВТОМАТИЧЕСКИЙ РЕЖИМ. b) Клавиатура (34): кнопки для изменения параметров выполняемых операций c) Кнопка ВВЕРХ/ВНИЗ (35): позволяет изменять параметры выполняемых операций d) Кнопка ВВОД (36): для подтверждения измененных параметров e) Кнопка MENU (37): используется для использования дополнительных возможностей установки таких как: НАПЕЧАТАТЬ СЕРИЙНЫЙ НОМЕР: если ввести серийный номер проверяемого оборудования (при помощи цифровой клавиатуры - 34), он будет напечатан в отчете по окончанию работ Язык: можно изменить язык установки, введя соответствующий номер указанный на экране ВЫБОР ХЛАДАГЕНТА: можно выбрать тип хладагента из перечня возможных ПЕРСОНАЛЬНАЯ БАЗА ДАННЫХ: можно создать собственную базу данных ДАТА и ВРЕМЯ: можно ввести дату и время, распечатываемые в отчете КАЛИБРОВКА ЭЛЕМЕНТОВ: используется при калибровке датчиков СЕРВИС: заданные, защищенные ПАРОЛЕМ данные 1. ПАРОЛЬ 2150 позволяет увидеть параметры, связанные с обслуживанием 2. ПАРОЛЬ 5011 позволяет переустановить счетчик вакуумного насоса 3. ПАРОЛЬ 2006 позволяет изменить текст вверху и внизу отчета ЕДИНИЦЫ ИЗМЕРЕНИЯ: позволяет выбрать метрическую или английскую систему измерений f) Кнопка СТАРТ/СТОП (38): используется для запуска и остановки операций g) MC: место установки съемной памяти MEMORY CARD h) Ref. 39: кнопка повторной печати итогового отчета i) 40: аварийная ЛАМПА, загорается каждый раз, если есть ошибка в операции или в значении j) PRT: принтер 11 ENGLISH 4. Подготовка установки UNIKA к работе ВНИМАНИЕ Наличие подсказывающих наклеек не освобождает оператора от инструкции и строгого соблюдения описанных процедур 4.1 тщательного изучения ЗАЛИВКА МАСЛА В ВАКУУМНЫЙ НАСОС ВАЖНО Перед использованием установки, необходимо залить в вакуумный насос масло. Порядок действий: a) открутите крышку масляного фильтра ( 27), расположенную сверху b) медленно заливайте масло до уровня середины окошка, расположенного на торце насоса ( 28) c) закрутите крышку на место ( 27) 4.2 ЗАГОЛОВОК ОТЧЕТА нажмите кнопку MENU (37) и введите ПАРОЛЬ 2006 на экране появится подтверждение возможности изменений курсор появится в правой части экрана и может перемещаться кнопками UP/DOWN ( 35) кнопка UP перемещает курсор по горизонтали, а кнопка DOWN перемещает курсор по вертикали и горизонтали (для экономии места) e) при помощи кнопок с цифрами и буквами (34) заполните заголовок и подтвердите кнопкой ENTER (36) f) в конце программирования нажмите кнопку STOP (38), а затем кнопку Exit, чтобы вернуться к начальному виду экрана. a) b) c) d) 5. 5.1 Использование функций UNIKA ОПРЕССОВКА АЗОТОМ a) подключите электропитание к установке b) подсоедините баллон с азотом через адаптер к соответствующему штуцеру на задней панели установки ВАЖНО Регулятор давления должен иметь максимальный выход 50 бар c) подсоедините два сервисных шланга к соответствующим штуцерам (LOW и HIGH) на задней панели установки d) подсоедините вторые концы сервисных шлангов к соответствующим сервисным штуцерам проверяемой системы e) включите установку f) нажмите кнопку PRESSURE TEST g) при помощи клавиатуры, введите линию, на которой Вы хотите работать в соответствие с фактическим подсоединением шлангов к системе h) введите параметры тестирования: Компенсация температуры: введите “да” или ”нет” при помощи кнопок UP/DOWN, затем нажмите ENTER (36) для подтверждения и переходите к следующему параметру. Введите “да” при длительности испытаний более 4 часов; Если Вы хотите использовать эту функцию, поместите датчик температуры Tamb около проверяемой системы. Давление: это значение давления, создаваемого в системе. Значение может быть изменено при помощи кнопок UP/DOWN или клавиатурой (34) с последующим 12 ENGLISH i) j) нажатием кнопки ENTER (36) для подтверждения и перехода к следующему параметру. Длительность испытания: установка длительности проведения испытаний системы. Значение определяется в минутах. Значение может быть изменено при помощи кнопок UP/DOWN или клавиатурой (34) с последующим нажатием кнопки ENTER (36) для подтверждения и перехода к следующему параметру. Нажмите кнопку START для начала операции Установка создает в системе заданное оператором давление; по завершении фазы увеличения давления, включается фаза стабилизации (около 2 минут), а после этого, начинается фаза собственно опрессовки. О завершении испытания установка известит звуковым сигналом. При обнаружении во время опрессовки течи в системе, установка оповестит аварийным сигналом и распечатает отчет. Рекомендуемые значения давлений: Тип хладагента Диапазон давлений (MPa) R134a R404A R407C R507 R22 R410 R12 R502 1,5 - 2,7 2,8 - 3,2 2,8 - 3,2 2,8 - 3,2 2,8 - 3,2 4,0 - 4,2 1,4 - 1,6 2,6 - 3,0 Время опрессовки (мин) для систем до 5 кВт 30 30 30 30 30 30 30 30 ВАЖНО Приведены рекомендуемые значения. Перед проведением испытаний уточните значения, рекомендуемые производителем системы. 5.2 ОЧИСТКА АЗОТОМ a) b) c) d) e) f) g) h) i) j) подключите электропитание к установке ВАЖНО убедитесь, что глушитель (37) установлен на штуцере (8) на задней панели установки. Глушитель ограничивает скорость выброса азота. УБЕДИТЕСЬ, ЧТО СИСТЕМА РЕГЕНЕРАЦИИ НЕ ПОДКЛЮЧЕНА К ШТУЦЕРУ, РАСПОЛОЖЕННОМУ НА ЗАДНЕЙ ПАНЕЛИ УСТАНОВКИ. убедитесь, что сервисные шланги подсоединены к системе, подлежащей откачке. включите установку нажмите кнопку N2 DISCHARGE при помощи клавиатуры, введите линию, на которой Вы хотите работать в соответствие с фактическим подсоединением шлангов к системе выберете функцию очистки N2, нажав 1 на клавиатуре нажмите кнопку START для начала операции; операция будет остановлена при остаточном давлении в системе 0.2 бар. о завершении операции установка известит звуковым сигналом. 5.2.1 РЕГЕНЕРАЦИЯ ХЛАДАГЕНТА a) подключите электропитание к установке b) подсоедините сервисный шланг к штуцеру (8) на задней панели установки и к всасывающему штуцеру системы регенерации хладагента c) подсоедините систему регенерации к вспомогательному штуцеру (7) на задней панели установки. d) убедитесь, что сервисные шланги подсоединены к системе, подлежащей проверке e) включите установку f) снимите весы с подставки и установите на горизонтальную поверхность g) нажмите кнопку REF.RECOVERY h) при помощи клавиатуры, введите линию, на которой Вы хотите работать в соответствие с фактическим подсоединением шлангов к системе 13 ENGLISH i) j) выберете функцию регенерации REF, нажав 2 установите пустой баллон для хладагента (предварительно откаченный) ВАЖНО k) введите емкость баллона, чтобы избежать его наполнения более 80% от емкости l) нажмите кнопку START для начала операции; m) операция останавливается автоматически: когда в регенерируемой линии достигается давление -0.2 бар когда происходит максимальное заполнение баллона; в этом случае, уберите полный баллон и продолжите регенерацию с другим, предварительно откаченным баллоном. 5.3ОТКАЧКА - ТЕСТ НА ГЕРМЕТИЧНОСТЬ a) подключите электропитание к установке b) убедитесь, что сервисные шланги подсоединены к системе, подлежащей проверке. c) включите установку d) нажмите кнопку VACUUM e) при помощи клавиатуры, введите линию, на которой Вы хотите работать в соответствие с фактическим подсоединением шлангов к системе f) введите параметры испытания: время вакуумирования (показывается в минутах): Вы можете изменить его кнопками UP/DOWN или клавиатурой (34) с последующим нажатием кнопки ENTER (36) для подтверждения и перехода к следующему параметру. время испытания на герметичность (показывается в секундах): Вы можете изменить его кнопками UP/DOWN или клавиатурой с последующим нажатием кнопки ENTER для подтверждения. g) нажмите кнопку START для начала операции h) по истечении времени вакуумирования, установка выполнит ТЕСТ НА ГЕРМЕТИЧНОСТЬ ВАЖНО для систем с номинальной мощностью меньше 6 кВт рекомендуется проводить откачку не менее 30 минут 5.4ЗАПРАВКА МАСЛА /UV a) подключите электропитание к установке b) убедитесь, что сервисные шланги подсоединены к системе, подлежащей проверке c) включите установку d) нажмите кнопку OIL-UV CHARGE e) при помощи клавиатуры, введите линию, на которой Вы хотите работать в соответствие с фактическим подсоединением шлангов к системе f) введите величину заправки при помощи кнопок UP/DOWN или клавиатурой с последующим нажатием кнопки ENTER для подтверждения и продолжения f) на экране можно посмотреть количество, доступное для заправки g) нажмите кнопку START для начала операции h) о завершении операции установка известит звуковым сигналом ВНИМАНИЕ Смазка очень гигроскопична; чтобы избежать загрязнения, открывайте емкость непосредственно перед использованием и закрывайте сразу же после. Заправка маслом может выполняться только после тщательной откачки системы кондиционирования. ПРЕДУПРЕЖДЕНИЕ 14 ENGLISH Перед началом заправки масла убедитесь, что в емкости (12) имеется больше масла, чем нужно для заправки. Помните, что доступное для заправки количество масла равно содержанию масла в емкости минус 30 гр. резерва. Доступное для заправки масло = Количество в емкости – 30гр. ПРЕДУПРЕЖДЕНИЕ Не загрязняйте маслом окружающую среду; это особый вид отходов, которые должны утилизироваться в соответствии с действующим законодательством. 5.5ЗАПРАВКА ХЛАДАГЕНТА подключите электропитание к установке убедитесь, что сервисные шланги подсоединены к системе, подлежащей проверке включите установку снимите весы с подставки и установите на горизонтальную поверхность поставьте баллон с хладагентом, который будет заправляться в систему, на площадку весов, убедитесь, что в нем находится достаточное количество хладагента для заправки системы (в соответствие с количеством хладагента, рекомендованного производителем системы) с учетом веса баллона. f) Подсоедините баллон к штуцеру заправки хладагента, расположенному на задней панели установки (17) g) нажав одновременно кнопки START и STOP, Вы увидите на экране общий вес хладагента h) Нажмите кнопку REFRIGERANT CHARGE i) при помощи клавиатуры, введите линию, на которой Вы хотите работать, в соответствие с фактическим подсоединением шлангов к системе j) введите количество заправляемого хладагента кнопками UP/DOWN или клавиатурой, с последующим нажатием кнопки ENTER для подтверждения и продолжения. Можно уточнить точное количество хладагента, подлежащего заправке в систему, сверившись с БАЗОЙ ДАННЫХ установки i) нажмите кнопку START для начала операции j) установка закачает в систему кондиционирования точное, предварительно установленное и автоматически остановится по окончании операции; звуковой сигнал известит о завершении операции. a) b) c) d) e) Для ускорения перекачки хладагента в холодильную систему, рекомендуем использовать нагреватель с термостатом для баллонов (модель RSF400/Classe2, поставляемая WIGAM) 5.6ДИАГНОСТИКА a) подключите электропитание к установке b) убедитесь, что сервисные шланги подсоединены к системе, подлежащей проверке ПРЕДУПРЕЖДЕНИЕ Если, во время проведения операции ДИАГНОСТИКА, оператор хочет измерить “перегрев” и “переохлаждение”, датчики должны быть размещены следующим образом: 1. Поместите датчик T1 на линию низкого давления; оптимальная точка находится непосредственно на выходе испарителя, чтобы можно было рассчитать перегрев (Рис.2) 2. Поместите датчик T2 на линию высокого давления; оптимальная точка находится непосредственно на выходе конденсатора, чтобы можно было рассчитать перегрев (Рис.2) Рис.2 15 ENGLISH c) включите установку d) нажмите кнопку DIAGNOSIS e) введите параметры испытаний: ОБЩЕЕ ВРЕМЯ: это время, в течение которого установка будет проводить тестирование; необходимо ввести часы, минуты и секунды. Нажмите кнопку ENTER для перехода к другим пунктам. ИНТЕРВАЛ: это количество фиксируемых значений, запоминаемых за время тестирования. Нажмите кнопку ENTER для перехода к другим пунктам и, соответственно, к следующей заставке экрана. f) В этой заставке экрана Вы можете исключить или включить показания двух датчиков давления и датчиков температуры ЗЕЛЕНЫЙ ЭКРАН 1-P.low 2-P.high 3-T1 4-T2 g) Нажимая кнопки с номером соответствующего параметра, Вы вводите программу: подключение: нажимая кнопки UP/DOWN, выберите (или нет) подключение датчика; нажмите кнопку ENTER для сохранения и продолжения. P.min (T.min): установите значение нижнего порога: используйте кнопки UP/DOWN или клавиатуру для изменения; нажмите кнопку ENTER для сохранения и продолжения (можно также изменить значение при помощи кнопки FEED) P.max (T.Max): установите значение верхнего порога; используйте кнопки UP/DOWN или клавиатуру для изменения; нажмите кнопку ENTER для сохранения и продолжения (можно также изменить значение при помощи кнопки FEED) h) нажмите кнопку START для начала операции ВАЖНО Если во время теста значения не будут соответствовать соответствующему заданному диапазону, выходящие за рамки значения будут мигать на экране. По окончании тестирования установка запоминает полученные данные и их можно записать на КОМПАКТНУЮ ПАМЯТЬ (максимум четырех тестирований). ВНИМАНИЕ Результаты тестирования, сохраняемые в установке, автоматически стираются при проведении последующих тестов. Поэтому, после тестирований, если Вы хотите сохранить полученные данные, пожалуйста, сделайте следующее: a) нажмите кнопку MENU b) нажмите 7 c) наберите 7358 и подождите, пока данные будут сохранены на КОМПАКТНОЙ ПАМЯТИ d) в этот момент можно провести новое тестирование и сохранить его, набрав 7359, таким образом, максимально до 4 последовательных тестов с кодами 7360 и 7361 5.7 ЧТЕНИЕ ФАЙЛОВ, СОХРАНЕННЫХ В КОМПАКТНОЙ ПАМЯТИ Четыре файла, сохраненных в КОМПАКТНОЙ ПАМЯТИ могут быть выведены на компьютер следующим образом: a) выньте КОМПАКТНУЮ ПАМЯТЬ из гнезда на контрольной панели и вставьте в считывающее устройство компьютера. b) откройте КОМПАКТНУЮ ПАМЯТЬ c) запустите файл tpc.exe, который Вы найдете в КОМПАКТНОЙ ПАМЯТИ d) на экране появится сообщение “File Converted!” e) «кликнув» в диалоговом окне, создайте 4 файла (TESTPRE1.DAT, TESTPRE2.DAT, TESTPRE3.DAT, TESTPRE4.DAT), содержащие полученные данные тестирований. 16 ENGLISH f) «кликнув» файл wanted .txt можно увидеть результаты теста. g) Файлы можно использовать с любой программой 5.8 АВТОМАТИЧЕСКИЙ РЕЖИМ ВАЖНО В автоматическом режиме установка выполняет все отдельные операции, выбранные при программировании, в автоматической последовательности. Если оператор задает значение операции, равной нулю, эта операция в Автоматическом режиме будет пропущена a) подключите электропитание к установке b) убедитесь, что сервисные шланги подсоединены к системе, подлежащей проверке c) включите установку d) нажмите кнопку AUTO e) при помощи клавиатуры, введите линию, на которой Вы хотите работать, в соответствие с фактическим подсоединением шлангов к системе f) В автоматическом режиме могут быть выполнены следующие операции: Опрессовка азотом Очистка азотом Откачка + Тест на герметичность Заправка масла/присадок Заправка хладагента g) Можно изменять на экране параметры, нажимая соответствующие функциональные кнопки (см. предыдущие разделы). h) По окончании каждой операции, звуковой сигнал извещает, что операция выполнена и распечатывается талон с результатом выполненной операции с указанием значений и времени. После завершения автоматического цикла на экране будет выведена суммарная информация о всех выполненных операциях с данными и временем теста. i) Если Вы запрограммировали автоматический режим один раз, он будет сохранен в установке и будет повторяться при нажатии кнопки AUTO. 17 ENGLISH Обслуживание 6. 6.1МАТЕРИАЛЫ ДЛЯ ОБСЛУЖИВАНИЯ n°1 масло для вакуумного насоса n°1 отсечной кран SHUTOFF ¼ n°1 отсечной кран SHUTOFF 5/16 n°1 набор прокладок для шлангов 1/4” G19020-W n°1 набор прокладок для шлангов 5/16” G19516-W n°1 ролик бумаги для принтера 6.2 ПЕРИОДИЧЕСКИЕ ОПЕРАЦИИ a) b) c) 6.3 код 12002003 код 05059042001 код 05059045001 код 14020014001 код 14020048001 код 09009056 Масло должно меняться каждый раз при появлении на экране извещения Проверяйте уровень масла в вакуумном насосе. При проверке уровня масла вакуумный насос должен быть выключен. Проверяйте шланги и прокладки штуцеров при каждом подсоединении к установке или к системе кондиционирования. ЗАМЕНА МАСЛА В ВАКУУМНОМ НАСОСЕ Масло должно меняться каждый раз при появлении на экране извещения. Также необходимо заменить масло, если оно стало мутным. Загрязненное масло снижает производительность вакуумного насоса и необратимо повреждает его механические детали.. Все операции по замене масла должны выполняться при выключенном насосе. Во избежание снижения производительности насоса и продления срока его службы используйте только масло, рекомендованное поставщиком. Для смены масла выполните следующие операции: a) перед сливом масла насос должен поработать минимум 30 минут b) подключите электропитание к установке c) подсоедините сервисный шланг с краном к сервисному штуцеру на задней панели установки d) убедитесь, что кран закрыт e) нажмите кнопку VACUUM i) выберите 2 j) введите: время откачки: 30 минут, нажмите ENTER для продолжения время испытания на герметичность: 0 минут, нажмите ENTER для подтверждения k) нажмите кнопку START для начала операции l) подождите, пока насос остановится f) выключите установку, повернув выключатель PWR в положение 0 и отсоедините кабель питания g) открутите сливную пробку, расположенную внизу насоса (29) (rif. 29) h) полностью слейте масло i) закрутите сливную пробку обратно (29) j) открутите крышку масляного фильтра ( 27), расположенную сверху k) медленно заливайте масло до уровня середины окошка, расположенного на торце насоса (28) l) закрутите крышку на место (27) m) включите установку, нажмите кнопку MENU, затем 7 и введите пароль 5011 ПРЕДУПРЕЖДЕНИЕ Не загрязняйте маслом окружающую среду; это особый вид отходов, которые должны утилизироваться в соответствии с действующим законодательством. . 18 ENGLISH 7. Размеры и вес Чистый вес с пустыми емкостями : 20кг 19 ENGLISH 8. Запасные части 20 ENGLISH Список запасных частей 6 7 9 10 11 12 18 23 25 27 28 29 30 31 32 33 34 36 37 Вакуумный насос Auxiliary socket Экран Контрольный клапан – линия заправки масло/UV CV5 Connection for vacuum pump assembly Контрольный клапан – линия подачи азота CV7 Разъем весов для заправки - 35 кг Контрольный клапан – линия заправки хладагента EV1 Разъем весов для масла - 5 кг Соленоидный клапан - линия высокого давления EV3 Баллон для заправки масла/UV Соленоидный клапан - линия подачи азота EV4 Connection - oil/additive injection capillary tube Соленоидный клапан - линия всасывания вакуумного насоса EV10 Соленоидный клапан - линия низкого Силовой кабель давлениея EV13 Соленоидный клапан - линия Контрольная панель заправки хладагента Крышка масляного фильтра вакуумного насоса EV19 Соленоидный клапан - линия заправки масла/присадок EV20 Соленоидный клапан - линия очистки Смотровое окошко уровня масла вак. насоса азотом / линия регенерации хладагента PRT Принтер Сливная пробка вакуумного насоса Plow Трансдюсер Держатели рукоятки – линия низкого давления Phigh Трансдюсер Металлическая рукоятка – линия высокого давления PWR Главный выключатель питания Силовая электронная плата T1 Ножка Датчик температуры 1 Tamb Датчик температуры окружающей Металлическая рама среды T2 Весы - 35 кг Датчик температуры 2 V1 Глушитель для очистки азотом Кран низкого давления V2 Кран высокого давления 39 CV2 Wigam spa оставляет за собой право прервать, или изменить в любое время спецификацию или проект без предупреждения и без финансовых обязательств в соответствие с политикой постоянного улучшения своих продуктов. Layout : Wigam S.p.A. Printed in Italy 1st edition : January 2008 21 WIGAM S.p.A. Loc.Spedale 10/b 52018 Castel San Niccolò (AR) Italy Tel. 0575 / 5011 Fax. 0575 / 501200 Dichiarazione di Conformità Noi, firmatari della presente, dichiariamo sotto la nostra esclusiva responsabilità, che le macchine, modello : UNIKA e tutte le proprie varianti costruite nella nostra azienda e destinate ad essere utilizzate per : recuperare, riciclare e caricare gas refrigerante sono progettate secondo quanto prescritto dalle direttive : 98/37/CEE Direttiva macchine 89/336/CEE e successive modifiche 92/31 CEE e 93/68 CEE (Direttiva sulla compatibilità elettromagnetica) 73/23/CEE Direttiva sulla bassa tensione. IEC 34-11 (EN 60034) Requisiti generali per macchine elettriche rotanti monofase Castel San Niccolò 15/01/2008 Gastone Vangelisti (Presidente) Loc.Spedale 10/b 52018 Castel San Niccolò (AR) ITALY Tel. ++39-0575-5011 Fax. ++39-0575-501200 www.wigam.com - ufficio.tecnico@wigam.com