2.1.3 Уплотнения соединений вращательного движения

advertisement

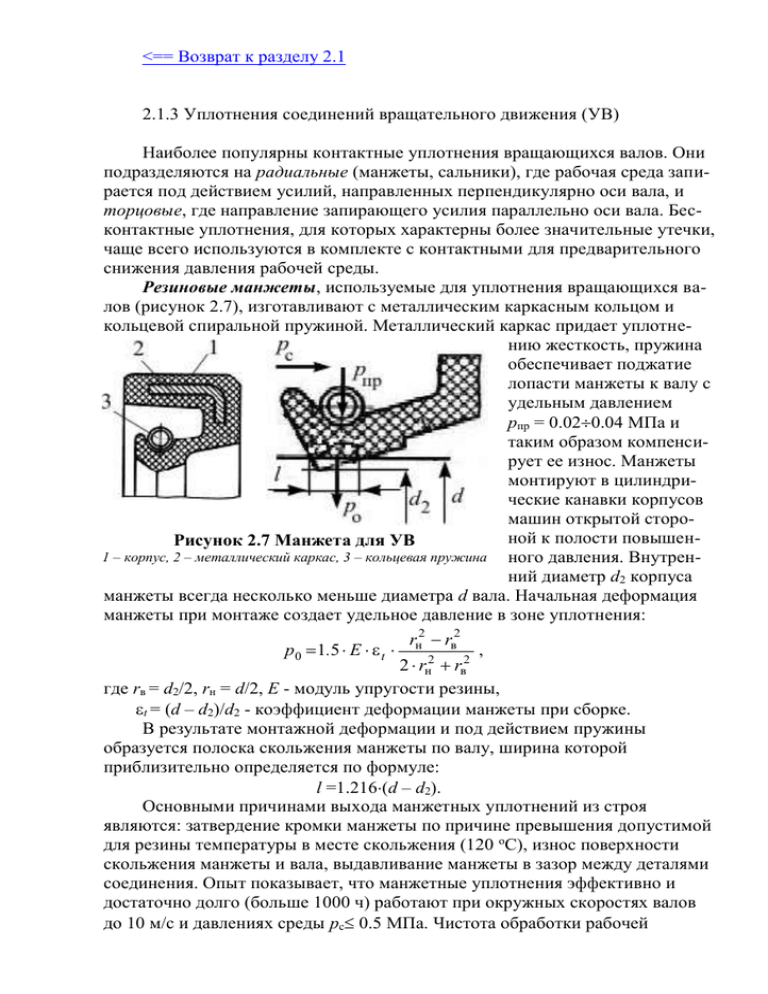

<== Возврат к разделу 2.1 2.1.3 Уплотнения соединений вращательного движения (УВ) Наиболее популярны контактные уплотнения вращающихся валов. Они подразделяются на радиальные (манжеты, сальники), где рабочая среда запирается под действием усилий, направленных перпендикулярно оси вала, и торцовые, где направление запирающего усилия параллельно оси вала. Бесконтактные уплотнения, для которых характерны более значительные утечки, чаще всего используются в комплекте с контактными для предварительного снижения давления рабочей среды. Резиновые манжеты, используемые для уплотнения вращающихся валов (рисунок 2.7), изготавливают с металлическим каркасным кольцом и кольцевой спиральной пружиной. Металлический каркас придает уплотнению жесткость, пружина обеспечивает поджатие лопасти манжеты к валу с удельным давлением рпр = 0.020.04 МПа и таким образом компенсирует ее износ. Манжеты монтируют в цилиндрические канавки корпусов машин открытой стороной к полости повышенРисунок 2.7 Манжета для УВ 1 – корпус, 2 – металлический каркас, 3 – кольцевая пружина ного давления. Внутренний диаметр d2 корпуса манжеты всегда несколько меньше диаметра d вала. Начальная деформация манжеты при монтаже создает удельное давление в зоне уплотнения: p0 1.5 E t rн2 rв2 , 2 rн2 rв2 где rв = d2/2, rн = d/2, Е - модуль упругости резины, t = (d – d2)/d2 - коэффициент деформации манжеты при сборке. В результате монтажной деформации и под действием пружины образуется полоска скольжения манжеты по валу, ширина которой приблизительно определяется по формуле: l =1.216(d – d2). Основными причинами выхода манжетных уплотнений из строя являются: затвердение кромки манжеты по причине превышения допустимой для резины температуры в месте скольжения (120 оС), износ поверхности скольжения манжеты и вала, выдавливание манжеты в зазор между деталями соединения. Опыт показывает, что манжетные уплотнения эффективно и достаточно долго (больше 1000 ч) работают при окружных скоростях валов до 10 м/с и давлениях среды рс 0.5 МПа. Чистота обработки рабочей поверхности вала при этом должна быть не ниже 8. При рс> 0.5 МПа скорость вращения должна быть снижена, а чистота обработки повышена до 9. Приблизительный расчет удельной утечки рабочей среды через манжетное уплотнение рекомендуется выполнять по формуле: d n м3/м/с, c l p pc 3 1 2 Z где с = ат(1+0.03рс10-6) – вязкость рабочей среды при давлении рс, р = р0+рпр+рс – суммарное удельное давление на поверхности скольжения, n – частота вращения вала, Q 6.4 10 17 d n ( f p 10 5 ) 3 T – коэффициент работоспособности манжеты, Т – время работы уплотнения в секундах, = (d-d2)/2 – радиальный натяг манжеты при сборке, f – коэффициент трения в паре вал-резиновая манжета: р, МПа: 0.05 1 4 8 10 f: 0.8 0.16 0.08 0.065 0.055. Безразмерный коэффициент Z при малых Т (в начале работы) близок к 1 и уменьшается по мере увеличения Т. Значение Т, при котором Z = 0, характеризует долговечность уплотнения. Уплотнения с мягкой сальниковой набивкой (рисунок 2.8) чрезвычайно широко применяются в машинах и аппаратах для уплотнения соединений вращательного движения (применяются также и в соединениях с возвратно-поступательным движением). Герметичность контакта обеспечивается за счет поджатия набивки к валу в результате затяжки болтового или резьбового соединения втулки. В процессе работы уплотнения втулка периодически подтягивается, чтобы компенсировать износ колец набивки и вымывание из них смазочного материала. Преимущества сальниковых уплотнений: простота конструкции и возРисунок 2.8 Сальниковое уплотнение можность быстрой замены на1 – вал, 2 – корпус, 3 – набивка, 4 – нажимная втулка бивки без разборки машины. Они пригодны для любых сред в широком диапазоне давлений, температур и скоростей вращения валов. Z 1 4.8 10 11 Наиболее популярные сальниковые набивки: ФУМ (фторопластовый уплотнительный материал), асбестовый шнур (сухой, пропитанный графитовой смазкой или тальком), войлочные кольца, пропитанные смазкой. Выбор набивки определяется свойствами рабочей среды, например: - плетеная асбестовая сухая набивка применяется для нейтральных и слабоагрессивных жидких и газообразных сред при рc 4.5 МПа и tc 400 оС, - ФУМ – для минеральных и органических кислот при рc 3 МПа и tc=30100 оС, - графитированный войлок, пропитанный жировым антифрикционным составом – для воздуха и инертных газов, воды, минеральных масел при рc 1 МПа и tc130 оС. Выход из строя сальниковых уплотнений связан с потерей эластичности набивки, когда обеспечивать герметизацию за счет дальнейшей подтяжки втулки становится невозможно. Необходимую ширину колец набивки можно определить по формуле: s 1.5 2.5 103 d 103 . Полученное таким образом значение s округляется до 0.5 мм и не может быть менее 3 и более 25 мм. Необходимая для обеспечения герметизации сила сжатия набивки приближенно определяется по формуле Рп= (d + s)sq, где q - удельная нагрузка нажимной втулки на набивку: рс,МПа: 0.6 1 1.6 2.5 4 6.4 10 >10 q,МПа: 1.8 2.5 3 5 7.5 10 12.5 1.25рс. Определив Рп и допустимую нагрузку на один болт, можно найти необходимое для затяжки сальника число болтов (аналогично расчету прокладок во фланцах). Удельную утечку рабочей среды через сальниковое уплотнение определяют по тем же формулам, что и для манжет, где удельное давление на поверхности скольжения p pc e f nк , ширина полоски скольжения l = nк∙b. Коэффициенты трения сальниковых набивок f = 0.010.1, а выбор числа колец набивки nк зависит от давления среды: рс,МПа: 0.2 0.21 12 >2 nк: 3 4 5 6 . Торцовое уплотнение состоит из трех основных элементов (рисунок 2.9): неподвижного (опорного) кольца, подвижного (уплотнительного) кольца и упругого элемента (пружины), обеспечивающего контакт в паре трения. В отличие от радиальных уплотнений (манжетных и сальниковых), в торцовых контактное давление, обеспечивающее герметизацию, действует не перпендикулярно, а параллельно оси вала. В паре трения торцовых уплотнений применяются материалы, обеспечивающие возможно меньший коэффициент трения, лучшую теплопроводность и высокие удельные давления. Для уплотнительных колец применяются латунь, бронза, чугун, текстолит, фторопласт, графит. Для опорных колец - более твердые материалы: цементированная углеродистая сталь, закаленная низколегированная. Чистота обработки рабочих поверхностей 911. Поверхность контакта колец (поясок) стремятся сделать как можно тоньше, т.к. при этом уменьшаются потери на трение, улучшаются условия смазки и теплооотвода. Удельную утечку рабочей жидкости через торцовое уплотнение можно приближенно оценить по формуле: Q = h3pс/6с(D2-D1) м3/м/с, где D1,D2 – внутренний и внешний диаметр пояска трения колец, h – усредненный размер зазора в уплотнении, который принимается равным параметру шероховатости поверхности колец: при 9 0.2, 10 - 0.1, 11 - 0.05 мкм. Торцовые уплотнения отлиРисунок 2.9 Торцовое уплотнение чает высокая надежность: практи1 – вал, 2 – корпус уплотнения, 3 – пружина, чески полная герметичность в со4,7 – вспомогательные уплотнения, стоянии покоя и весьма малая 5,6 – уплотнительное и опорное кольца утечка рабочей среды при вращении вала. Потери мощности на трение не превышают 50% потерь в манжетных и сальниковых уплотнениях. Они пригодны для любых сред и могут длительное время работать без смазки, их применяют при окружных скоростях вала v100 м/с, рc 50 МПа и tc = –100500оС. Недостатки: сложность конструкции, высокая стоимость, трудности ремонта и замены. Главная проблема при сборке торцового уплотнения – обеспечение строгой параллельности поверхностей опорного и уплотнительного колец. Бесконтактные уплотнения применяются в случаях, когда рабочая среда не является токсичной или взрывопожароопасной, а также в комплекте с контактными уплотнениями для снижения давления рабочей среды на манжету, сальник или 5 торцовое уплотне1 4 3 ние. Наиболее по4 3 2 пулярные бескон3 2 тактные уплотнения - щелевые, лабиринтные и центробежные, см. ри1 сунок 2.10. Герме2 1 тизация при использовании этих а) б) в) уплотнений достиРисунок 2.10 Бесконтактные уплотнения гается за счет увеа) – щелевое, б) – лабиринтное, в) - центробежное 1 – вал; 2 – корпус аппарата; 3,4 – неподвижный и личения гидравли- -- - ---- - - - подвижный корпус уплотнения; 5 - водило ческого сопротивления в месте сопряжения вала и корпуса машины или аппарата. Для повышения герметичности соединения при атмосферном давлении внутри аппарата лабиринтные уплотнения иногда заполняют инертной жидкостью (гидрозатвор). В центробежных уплотнениях рабочая среда под действием центробежных сил попадает в отверстия неподвижного корпуса уплотнения и возвращается в аппарат. <== Возврат к разделу 2.1