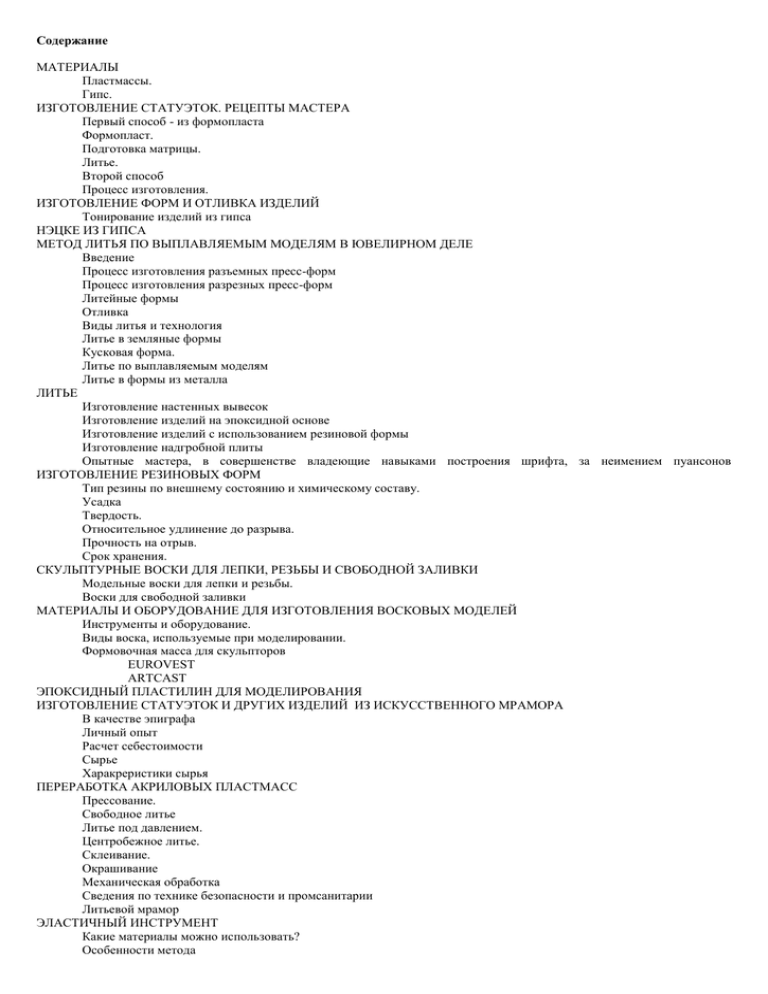

ЛИТЬЕ - Изделия из глины и гипса своими руками

advertisement