РУКОВОДЯЩИЕ ДОКУМЕНТЫ В СТРОИТЕЛЬСТВЕ РК МЕТОДИЧЕСКИЕ УКАЗАНИЯ по проведению обследования металлоконструкций мостовых

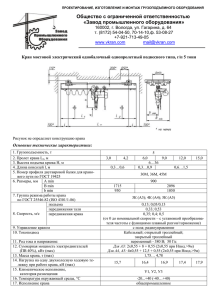

advertisement