Сборник докладов конференции

advertisement

Федеральное Агентство по техническому регулированию и метрологии

ФГУП “ВНИИМС”

ФГУ “Пензенский ЦСМ”

МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

ИЗМЕРИТЕЛЬНЫХ СИСТЕМ

Сборник докладов III международной

научно-технической конференции

2–6 октября 2006 г.

Пенза

УДК 621.317

Метрологическое обеспечение измерительных систем. / Сборник

докладов III международной научно-технической конференции.

Под ред. А.А. Данилова. – Пенза, 2006. – 218 с.

В сборник включены доклады, представленные на III международной научно-технической конференции “Метрологическое обеспечение

измерительных систем”, состоявшейся 2–6 октября 2006 г. в г. Пенза.

В докладах рассмотрены актуальные вопросы правовой и нормативной базы метрологического обеспечения измерительных систем (ИС), проблемы метрологического обеспечения при эксплуатации ИС, метрологической аттестации программного обеспечения ИС,

а также вопросы разработки новых ИС и их компонентов, информация

об опыте применения и метрологического обслуживания ИС.

ФГУП “ВНИИМС”, 2006

ФГУ “Пензенский ЦСМ”, 2006

2

СОДЕРЖАНИЕ

1. ОБЩИЕ ВОПРОСЫ МЕТРОЛОГИЧЕСКОГО

ОБЕСПЕЧЕНИЯ ИЗМЕРИТЕЛЬНЫХ СИСТЕМ ............................. 5

Лукашов Ю.Е. Основные недостатки в части обеспечения

единства измерений, встречающиеся при подготовке

проектов технических регламентов .......................................................... 5

Покатилов А.В. Метрологическая служба оптового рынка

электроэнергии – функции и задачи ......................................................... 7

Тронова И.М. Новые документы по метрологическому

обеспечению АИИС КУЭ ........................................................................ 10

Данилов А.А. О необходимости внесения изменений

в нормативные документы, регламентирующие

метрологическое обеспечение АИИС КУЭ ............................................ 15

Пятов А.Л. Правовая и нормативно-техническая база

метрологического обеспечения измерительных систем,

применяемых в наноиндустрии ............................................................... 17

Данилов А.А. О передаче размера единиц физических величин и

условиях поверки в применении к измерительным системам .............. 27

Злыгостева Г.В., Чухланцева М.М. Современные подходы

к аттестации программного обеспечения средств измерений .............. 32

2. ОПЫТ ПРИМЕНЕНИЯ И МЕТРОЛОГИЧЕСКОГО

ОБСЛУЖИВАНИЯ ИС ......................................................................... 38

Миронюк Н.Е. О разделении погрешностей измерительных

трансформаторов на систематические и случайные составляющие .... 38

Миронюк Н.Е. О влиянии систематических погрешностей

измерительных каналов АИИС на распределение неучтённых

потерь электроэнергии между субъектами ОРЭ .................................... 45

Гривастов Д.А., Кондаков В.Ю., Крылов В.С., Шейнин Э.М.

Методология разработки МВИ с использованием АИИС

крупных промышленных объектов ......................................................... 50

Ерохин И.В. Автоматизированные информационно-измерительные

системы в жилищно-коммунальном секторе ......................................... 61

3. ОПЫТ ПРИМЕНЕНИЯ И МЕТРОЛОГИЧЕСКОГО

ОБСЛУЖИВАНИЯ КОМПОНЕНТОВ ИС ....................................... 74

Вельт И.Д., Михайлова Ю.В. Поверка магнитных расходомеров

без снятия с трубопровода и остановки технологического процесса .. 74

Вельт И.Д., Михайлова Ю.В. Экспериментальное исследование

электромагнитных расходомеров ............................................................ 80

3

Лахов В.М., Вельт И.Д., Фёдоров В.А. О метрологическом

обеспечении расходомеров большого диаметра .................................... 95

Терехина Н.В. Имитационный метод исследования ЭМР

для потоков со сложной кинематической структурой

на базе установки “ПОТОК-Т” .............................................................. 102

Лупей А.Г. О правилах учёта тепловой энергии

и измерении разности масс .................................................................... 106

Осипов Ю.Н. Требования к защите теплосчетчиков от

несанкционированного доступа и методам сохранения

метрологических и эксплуатационных характеристик

при выполнении монтажных работ и эксплуатации ............................ 114

Ильяшенко Е.В., Романов К.К. Средства измерений для контроля

качества электрической энергии и метрологического обеспечения

учёта электрической энергии серии “Ресурс” ...................................... 123

Гиниятуллин И.А., Сергеев С.Р. Новые эталонные

средства измерений производства ООО “НПП Марс-Энерго”

и их применение в электроэнергетике .................................................. 134

Нефедьев Д.И. Метод поверки (калибровки) резистивных

преобразователей больших постоянных токов .................................... 145

4. НОВЫЕ РАЗРАБОТКИ ИЗМЕРИТЕЛЬНЫХ СИСТЕМ

И ИХ КОМПОНЕНТОВ ...................................................................... 155

Ладугин Д.В. Программно-технический комплекс “ТЕКРОН” ......... 155

Уварова В.А., Роженок Р.М., Артюхина Л.В. Системы

мониторинга технологических и производственных процессов

промышленных предприятий ................................................................ 164

Кондратов В.Т. Избыточные измерений доз ультрафиолетового

облучения и облучения синим светом .................................................. 172

Кондратов В.Т., Редько В.В. Информативно-избыточный сенсор

давления на основе волоконно-оптического преобразователя ........... 186

Бабаян З.А. Разработка и исследование качества оценки

полированности плит на конвейере ...................................................... 202

Ишков А.С. Методика выбора точек при определении петли

гистерезиса в системах измерений магнитных параметров стали ..... 208

Ишков А.С. Вопросы метрологического обеспечения вакуумной

термообработки электротехнической стали ......................................... 214

Бержинская М.В. Методика определения требований к точности

средств измерений при косвенных измерениях ................................... 217

4

1. ОБЩИЕ ВОПРОСЫ МЕТРОЛОГИЧЕСКОГО

ОБЕСПЕЧЕНИЯ ИЗМЕРИТЕЛЬНЫХ СИСТЕМ

Лукашов Ю.Е.

Основные недостатки

в части обеспечения единства измерений,

встречающиеся при подготовке

проектов технических регламентов

При рассмотрении проектов технических регламентов можно выделить следующие общие недостатки, связанные с реализацией задач

обеспечения единства измерений:

1. В соответствии с п. 11 ст. 7 Федерального закона “О техническом

регулировании” [1] “правила и методы исследований (испытаний) и

измерений, а также правила отбора образцов для проведения исследований (испытаний) и измерений, необходимые для применения технических регламентов, разрабатываются … федеральными органами исполнительной власти в пределах их компетенции в течение шести месяцев со дня официального опубликования технических регламентов и

утверждаются Правительством Российской Федерации”. В ряде случаев для обеспечения выполнения требований технических регламентов

необходимо разработать или выбрать и адаптировать к конкретным

задачам большое количество таких правил и методов. Так, например,

для обеспечения экологической безопасности необходимо разработать

несколько сотен подобных документов. Реализовать такой объем работ

в течение шести месяцев не представляется возможным. При этом не

ясны источники финансирования необходимых работ. Следовательно,

работы по разработке и утверждению правила и методы исследований

(испытаний) и измерений, а также правила отбора образцов целесообразно проводить одновременно с разработкой технического регламента, с выделением соответствующего финансирования. Надо подумать и

над тем, чтобы упростить процедуру их утверждения.

2. В большинстве рассмотренных проектов технических регламентов не содержится упоминания о том, что все измерения, испытания и

контроль, нацеленные на обеспечение требований технических регламентов включаются в сферу государственного регулирования и должны соответствовать положениям Закона РФ “Об обеспечении единства

измерений” [2].

3. Во всех случаях, когда речь идет о количественных требованиях,

установленных техническим регламентом и подлежащих оценке с помощью измерений, испытаний, контроля должны быть установлены

минимальные требования к показателям достоверности информации,

5

полученной с помощью указанных процедур. Это возможно и целесообразно сделать на этапе разработки технического регламента, поскольку эти требования к достоверности определяются, исходя из

оценки возможного наносимого ущерба.

4. В отдельных случаях используется некорректная терминология,

например бытовой термин “объем”, используется для обозначения и

собственно объема и суммарной массы и вообще общего количественного выражения любого показателя. Во избежание неоднозначного

понимания требований технического регламента, необходимо уточнить, что конкретно подлежит нормированию и контролю в каждом

отдельном случае.

5. Встречается и ряд других недостатков, носящих более-менее локальный характер. Их своевременное выявление и устранение требует

проведения содержательной метрологической экспертизы. При этом

объем подвергаемых экспертизе документов должен соответствовать

срокам её проведения. Провести тщательную экспертизу документа

объемом в 500 страниц за неделю не представляется возможным. Было

бы целесообразно организовать взаимодействие метрологов и специалистов, осуществляющих разработку технического регламента на всех

этапах разработки документа.

Литература

1. Закон РФ N 184-ФЗ “О техническом регулировании” от 27 декабря 2002 г.

2. Закон РФ №4871-1 “Об обеспечении единства измерений”

от 23 апреля 1993 г.

Автор

Лукашов Юрий Евгеньевич – начальник отдела ФГУП “ВНИИМС”, к.т.н.,

доцент

Россия, 119361, Москва, Озерная, 46

www.vniims.ru

Тел. (495) 437-32-10

E-mail: luksh103@vniims.ru

6

Покатилов А.В.

Метрологическая служба

оптового рынка электроэнергии – функции и задачи

1. Нормативная база (основные документы)

Основными документами, которые в настоящее время определяют

функционирование оптового рынка электроэнергии, создание и модернизацию автоматизированных информационно-измерительных систем коммерческого учета электрической энергии, а также роль и место метрологического обеспечения являются:

– Закон РФ от 27 апреля 1993 г. № 4871-1 “Об обеспечении единства измерений”

– Федеральный закон “Об электроэнергетике” (от 26.03.2003 г.

№ 35-ФЗ);

– Постановление Правительства РФ от 31 августа 2006 г. №529

“О совершенствовании порядка функционирования оптового рынка

электрической энергии (мощности)”;

– Постановление Правительства РФ от 31 августа 2006 г. №530

“Об утверждении Правил функционирования розничных рынков электрической энергии в переходный период реформирования электроэнергетики”;

– Положение о порядке получения статуса субъекта оптового рынка и ведения реестра субъектов оптового рынка, утверждено решением

Наблюдательного совета НП “АТС”14 июля 2006 г.;

– Договор о присоединении к торговой системе оптового рынка,

утвержден решением Наблюдательного совета НП “АТС” от

14 июля 2006 г.

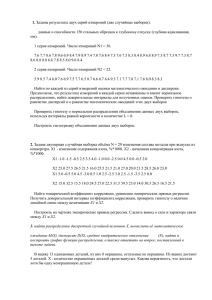

Основные процедуры, выполняемые при метрологическом обеспечении на оптовом рынке, приведены на рис. 1.

ОСНОВНЫЕ ФУНКЦИИ

МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ

НА ОРЭ

Проведение

метрологической

экспертизы

разрабатываемого

технического

задания

и проектной

документации

(п. 6.1 ГОСТ Р 8.596)

Измерение

электроэнергии

на базе

аттестованных

методик выполнения

измерений

(Ст. 9 Закона РФ

«Об обеспечении

единства измерений»)

Утверждение

типа средств

измерений,

внесение

в Гос. реестр

средств

измерений

(п. 7.1.2

ГОСТ Р 8.596)

Рис. 1

7

Приемка,

поверка и

контроль

на этапе

внедрения и

эксплуатации

(п. 8 ГОСТ Р 8.596)

Для выполнения этих процедур и в целях исполнения требований

ст. 11 ФЗ “Об обеспечении единства измерений” в НП “АТС” была

создана метрологическая служба. В настоящее время метрологической

службой НП “АТС” проводятся следующие работы:

а) Проверка и занесение в архив методик выполнения измерений (МВИ). Архив в настоящее время содержит 236 МВИ. Из них

79 МВИ прошли платную экспертизу на соответствие требованиям

оптового рынка. 149 МВИ предоставлены в рамках установления соответствия, из них прошли экспертизу на соответствие требованиям ОРЭ

46 МВИ. МВИ используются при установлении соответствия, присоединении к модели измерений, сборе ежедневных и ежемесячных результатов измерений.

Типовые недостатки, выявленные в результате проведения экспертиз МВИ:

– отсутствие замещающих методов измерений, необходимых для

выполнения измерений на ОРЭ при выходе из строя измерительных

комплексов;

– отсутствие описания системы обеспечения единого времени в системе и расчета погрешности измерений времени с учетом задержки в

каналах связи;

– неверно рассчитанные погрешности измерений количества активной и реактивной электроэнергии;

– неправильное определение алгоритмов приведения результатов

измерений от точки измерений к точке поставки и др.

б) В соответствии с аккредитацией метрологической службы

НП “АТС”, началась процедура аттестации МВИ. В настоящее время

заключены договоры по аттестации 2-х МВИ.

в) В рамках процедуры надзора за аттестованными МВИ, проведен

контроль точности результатов измерений, передаваемых в ИАСУ КУ

двумя смежными субъектами. При этом на одном сечении счетчики

двух субъектов были установлены на общих измерительных трансформаторах тока и напряжения.

г) В соответствии с аккредитацией метрологической службы

НП “АТС”, началась процедура метрологической экспертизы технической документации. Проведена метрологическая экспертиза и выданы

заключения по трем техническим заданиям и пяти технорабочим проектам АИИС.

д) В рамках процедуры осуществления метрологического надзора

за состоянием и применением средств измерений у субъектов оптового

рынка, соблюдением метрологических правил и норм, нормативных

документов по обеспечению единства измерений проведены испытания с целью установления соответствия требованиям оптового рынка

8

с учетом метрологических требований 65 АИИС. Проведены проверки

45 АИИС, принятых в промышленную эксплуатацию.

2. Новые нормативные документы по АИИС КУЭ:

– МИ 2999-2006 “ГСИ Системы автоматизированные информационно-измерительные коммерческого учета электрической энергии.

Рекомендации по составлению описания типа”.

– МИ 3000-2006 “ГСИ Системы автоматизированные информационно-измерительные коммерческого учета электрической энергии.

Типовая методика поверки”.

– МИ ХХХХ ГСИ “Системы автоматизированные информационноизмерительные коммерческого учета электрической энергии. Типовая

методика выполнения измерений”.

– МИ ХХХХ ГСИ “Системы автоматизированные информационноизмерительные коммерческого учета электрической энергии. Рекомендации по составлению программы и методики испытаний с целью

утверждения типа”.

Автор

Покатилов Александр Васильевич – Начальник отдела метрологии – Главный метролог НП “АТС”, к.т.н.

Россия, 123610, Москва, Краснопресненская наб., 12, под. 7. www.np-ats.ru

Тел. (495) 967-00-05 Факс (495) 967-00-22

E-mail: pav@rosenergo.com

9

Тронова И.М.

Новые документы

по метрологическому обеспечению АИИС КУЭ

Интенсивное оснащение электроэнергетики автоматизированными

информационно-измерительными системами коммерческого учета

электроэнергии (АИИС КУЭ) привело к соответствующему увеличению объемов работ по испытаниям этих систем с целью утверждения

типа. Эти работы ныне выполняются многочисленными организациями, в том числе не входящими в Государственную метрологическую

службу. Естественно, документация, поступающая в Федеральное

агентство по техническому регулированию и метрологии, прежде всего, описания типа (для Государственного реестра средств измерений) и

методики поверки, различаются как по содержанию, так и по оформлению, что создает известные трудности как при проведении экспертизы сотрудниками ВНИИМС, так и рассмотрении этой документации на

Научно-технической комиссии (НТК) по метрологии. В связи с этим,

Агентством была поставлена задача по разработке рекомендаций по

составлению описаний типа и методик поверки. Эти рекомендации [1, 2] были разработаны и утверждены Агентством в июле 2006 г.

после рассмотрения на НТК. Помимо ВНИИМС активное участие в

разработке рекомендаций приняли ВНИИМ им. Д.И. Менделеева

(С.-Петербург) и УНИИМ (Екатеринбург).

Структура описания, порядок расположения и наименование разделов, предусмотренные Рекомендацией [1], полностью соответствуют

требованиям [3]. Конкретизация требований этого документа, связанная с АИИС КУЭ, сводится к следующему.

Для АИИС КУЭ применяется процедура утверждения типа единичных экземпляров. Поэтому описание типа должно содержать конкретную информацию о структуре и составе измерительных каналов (ИК) системы, вплоть до указания места расположения и серийных

номеров измерительных компонентов, образующих ИК.

Учитывая, что в процессе эксплуатации АИИС КУЭ возможны замены по тем или иным причинам отдельных измерительных компонентов, Рекомендация [1] предусматривает возможность такой замены

без переоформления сертификата утверждения типа на АИИС КУЭ

при соблюдении следующих условий. Замена стандартизованных измерительных компонентов (измерительных трансформаторов тока и

напряжения, счетчиков электроэнергии) на однотипные тех же классов

точности, либо на измерительные компоненты иных типов, более высокого класса точности, если они внесены в Государственный реестр

средств измерений. Для нестандартизованных устройств сбора и передачи данных (УСПД) предусмотрена замена только на однотипные.

10

Замена на измерительные компоненты более высоких классов точности без переоформления сертификата утверждения типа предусматривает сохранение в описании типа прежних метрологических характеристик ИК, хотя в действительности такой ИК обладает улучшенными

свойствами. Рекомендация содержит указания по оформлению замены

измерительных компонентов без переоформления сертификата утверждения типа АИИС КУЭ. Внесение в описание типа улучшенных метрологических характеристик ИК требует переоформления сертификата

утверждения типа.

Описание типа не должно подменять соответствующие разделы

технической документации на АИИС КУЭ. Поэтому в Рекомендации [1] подчеркивается, что в описании типа следует включать только

основные функции, параметры и конструктивные особенности

АИИС КУЭ. В качестве метрологических характеристик ИК, отражаемых в описании типа, [1] предусматривает характеристики основной

погрешности ИК и его погрешности в рабочих условиях применения.

Конечно, нормальные условия для ИК АИИС КУЭ есть некоторая

условность, но характеристики основной погрешности, рассчитанные

для одних и тех же условий для различных АИИС КУЭ, позволяют

сопоставить свойства ИК различных систем без учёта влияния реальных условий эксплуатации на погрешность ИК. В [1] рекомендуется

значение коэффициента мощности, соответствующего нормальным

условиям, принимать равным 0,9 инд.

Следует отметить, что в описаниях типа представляемых различными организациями, допускаются терминологические неточности.

В частности, нередко вместо “границ интервала погрешности для вероятности 0,95” пишут “пределы допускаемой погрешности”, хотя

количественные данные приводятся именно для указанных границ.

Особое внимание в [1] уделено описанию организации системного

времени, поскольку конкретные описания типа содержат, как правило,

недостаточную информацию об этой функции системы. Рекомендация

предусматривает указание числа ступеней коррекции системного времени и их соподчиненности, типа устройства синхронизации системного времени (УССВ) и источника радиосигналов точного времени.

Для каждой ступени коррекции необходимо указывать периодичность

сличения времени корректируемого и корректирующего компонентов

и предел допускаемого расхождения времени корректируемого и корректирующего компонентов, по достижении которого производится

корректировка времени. Факт корректировки времени должен отражаться в журнале событий с обязательным указанием расхождения

времени в секундах корректируемого и корректирующего компонентов в момент непосредственно предшествующий корректировке или

времени (включая секунды) часов корректируемого и корректирующе11

го компонентов в тот же предшествующий корректировке момент

времени.

В приложении к Рекомендации приведен пример описания типа,

составленного в соответствии с требованиями [1].

В основу рекомендации [2] положены документы [4, 5]. Поверка

АИИС КУЭ сводится к поверке каждого ИК, входящего в состав системы. По общеизвестным причинам сквозная поверка ИК АИИС КУЭ

затруднительна, поэтому в качестве основного способа поверки принят

покомпонентный (поэлементный способ). Таким образом, поверка

АИИС КУЭ заключается в поверке измерительных компонентов, входящих в состав ИК, и проверке соблюдения общесистемных требований, в частности, проверке правильности функционирования измерительных компонентов в составе системы.

В [2] рекомендуется устанавливать межповерочный интервал для

АИИС КУЭ не более 4-х лет. Измерительные компоненты поверяют с

межповерочным интервалом, установленным при утверждении их типа. Естественно, возникает вопрос о согласовании межповерочных

интервалов АИИС КУЭ и её измерительных компонентов. При разработке [2] были предложения “синхронизировать” поверку измерительных компонентов с поверкой АИИС КУЭ, т.е. выполнять эти процедуры одновременно. Такое решение было бы экономически неоправданным.

Рекомендация [2] при решении вопроса о межповерочных интервалах исходит из следующих принципов:

1. В любой момент времени функционирования АИИС КУЭ свидетельства о поверке на систему и все измерительные компоненты должны быть действующими (непросроченными).

2. Выдавать свидетельство о поверке на систему не допускается,

если в ее составе имеются измерительные компоненты, срок поверки

которых истек.

3. Допускается совмещать первичную поверку с испытаниями системы с целью утверждения типа единичного экземпляра.

4. Если очередной срок поверки измерительного компонента

наступает до очередного срока поверки АИИС КУЭ, поверяется только

этот компонент и поверка АИИС КУЭ не проводится. После поверки

измерительного компонента и восстановления ИК выполняется проверка ИК в той его части и в том объеме, который необходим для того,

чтобы убедиться, что действия, связанные с поверкой измерительного

компонента, не нарушили метрологических свойств ИК (схема соединения, коррекция, времени и т.п.).

12

5. Внеочередную поверку АИИС КУЭ проводят после ремонта системы, замены её измерительных компонентов, аварий в энергосистеме, если эти события могли повлиять на метрологические характеристики ИК. Допускается подвергать поверке только те ИК, которые

подвергались указанным выше воздействиям, при условии, что собственник АИИС КУЭ подтвердит официальным заключением, что

остальные ИК этим воздействиям не подвергались. В этом случае может быть оформлено дополнение к свидетельству о поверке системы с

соответствующей отметкой в основном свидетельстве.1

В число операций по поверке АИИС КУЭ входят проверка функционирования в составе системы, проверка защиты от несанкционированного доступа измерительных (измерительные трансформаторы,

счетчики электроэнергии, УСПД) и вспомогательных (мультиплексоры, модемы и др.) компонентов системы, а также линий связи между

ними. Определяются также ряд параметров в реальных условиях эксплуатации, значение которых влияет на метрологические характеристики измерительных компонентов (нагрузка на вторичные цепи измерительных трансформаторов напряжения и тока), либо они являются

источниками соответствующих составляющих погрешности ИК (падение напряжения в линиях связи между вторичной обмоткой трансформатора напряжения и счетчиком). Определение этих параметров должно осуществляться по аттестованным методикам выполнения измерений соответствующих параметров. Допускается для определения этих

параметров использовать косвенные расчетные или расчетноэкспериментальные методы, например, определять падение напряжения в линии связи путем измерений силы электрического тока и расчета сопротивления линии связи по её геометрическим параметрам и

справочным значениям удельного сопротивления материала, из которого изготовлена линия связи.

Проверка погрешности системного времени включает в себя проверку работы УССВ по сигналам точного времени и проверку системы

коррекции времени измерительных компонентов, содержащих таймеры (счетчики электроэнергии, УСПД, сервер центрального процессора). Проверка системы коррекции времени основана, прежде всего, на

анализе распечаток журналов событий, в которых должны быть отражены данные, указанные выше при рассмотрении [1].

1

Примечание редактора:

К сожалению, как дополнение к свидетельству о поверке, так и проставление каких-либо

отметок в “основном” свидетельстве о поверке не предусмотрены Правилами по метрологии ПР 50.2.006.

13

В число “системных” проверок входит также проверка отсутствия

ошибок информационного обмена, предусматривающая экспериментальное подтверждение идентичности числовой измерительной информации в счетчиках электрической энергии (исходная информация),

УСПД и памяти центрального сервера.

По положительным результатам поверки АИИС КУЭ оформляется

свидетельство о поверке системы в целом, в приложении к которому

приводится перечень ИК, на которые распространяется свидетельство.

Литература

1. МИ 2999-2006 “ГСИ. Системы автоматизированные информационно-измерительные коммерческого учета электроэнергии. Рекомендации по составлению описания типа”.

2. МИ 3000-2006 “ГСИ. Системы автоматизированные информационно-измерительные коммерческого учета электроэнергии. Типовая

методика поверки”.

3. МИ 2646-2001 “ГСИ. Описание типа средств измерений для Государственного реестра, порядок построения и общие требования к изложению и оформлению”

4. РМГ 51-2001 “ГСИ. Документы на методики поверки средств

измерений. Основные положения”

5. ГОСТ Р 8.596-2002 “ГСИ. Метрологическое обеспечение измерительных систем. Основные положения”

Автор

Тронова Ирина Михайловна – начальник отдела ФГУП “ВНИИМС”

Россия, 119361, Москва, ул. Озерная, 46 www.vniims.ru

Тел. (495) 430-57-25

E-mail: 201-vm@vniims.ru

14

Данилов А.А.

О необходимости внесения изменений

в нормативные документы, регламентирующие

метрологическое обеспечение АИИС КУЭ

Побуждением к написанию настоящей статьи послужили Рекомендации [1, 2], утверждённые в июне 2006 г., в которые, по мнению автора, необходимо внести некоторые изменения.

1. В разделе 4 Рекомендаций [1] в описании типа единичных экземпляров АИИС КУЭ предлагается указывать не только тип компонентов, входящих в состав АИИС КУЭ, но и их заводские номера. Очевидно, что такая жёсткая регламентация приводит к невозможности

замены отдельных компонентов АИИС КУЭ на однотипные (имеющих, разумеется, другие заводские номера) без последующего утверждения типа АИИС КУЭ.

Считаю целесообразным исключить указание заводских номеров в

описании типа АИИС КУЭ, т.к. вполне достаточно указания заводских

номеров компонентов в свидетельстве о поверке АИИС КУЭ.

2. В разделе 1 Рекомендаций [2] указано, что “первичную поверку

систем выполняют после проведения испытаний АИИС КУЭ с целью

утверждения типа. Допускается совмещение операций первичной поверки и операций, выполняемых при испытаниях типа”.

Следует отметить, что указанное совмещение предусмотрено пунктом 1.10 Правил по метрологии ПР 50.2.009 [3], в соответствии с которым проведение первичной поверки образцов средств измерений,

предъявленных на испытания для целей утверждения типа, не предусмотрено. При этом на образцы средств измерений, прошедшие испытания для целей утверждения типа с положительными результатами,

должно быть оформлено свидетельство о поверке.

Считаю целесообразным конкретизировать это положение: свидетельство о поверке может быть оформлено лишь после регистрации

типа средства измерений в Государственном реестре СИ. В противном

случае (когда дата оформления свидетельства о поверке будет раньше

даты выдачи сертификата об утверждении типа) свидетельство о поверке с юридической точки зрения будет не легитимным.

3. В разделе 3 Рекомендаций [2] в качестве средств поверки рекомендуется применять “радиоприемник, настроенный на радиостанцию,

передающую сигналы точного времени”. При этом пределы допускаемой погрешности измерений времени АИИС КУЭ составляют ±5 с/сут.

Вместе с тем, в извещении Института метрологии времени и пространства ФГУП “ВНИИФТРИ” от 10 марта 2006 г. № Г-85 [4] указано, что “задержка при передачах сигналов проверки времени через

15

радиовещательные станции “Маяк” и “Радио России” может достигать (3-4) с”. Если бы указанные задержки были постоянными, то, такие сигналы можно было бы использовать для проверки погрешности

измерений времени. В условиях же неустановленных норм на значения

задержек использовать указанные сигналы точного времени недопустимо, т.к. нарушается единство измерений.

Считаю целесообразным внести изменения как в МИ 3000-2006 [2],

так и в действующие методики поверки СИ (в том числе и АИИС

КУЭ), зарегистрированные в Государственном реестре СИ, в которых

в качестве средства поверки используется “радиоприемник, настроенный на радиостанцию, передающую сигналы точного времени”.

4. В пунктах 4.2, 4.3 Рекомендаций [2], устанавливающих требования к персоналу, указывается, что отдельные операций поверки (измерение вторичной нагрузки трансформаторов тока и напряжения) могут

быть выполнены персоналом, не аттестованным в качестве поверителей средств измерений, что противоречит требованиям ПР 50.2.006 [5].

5. В ряде пунктов тех же Рекомендаций [2] допускается не проводить ряд экспериментальных проверок, заменив их рассмотрением

паспортов-протоколов, оформленных до проведения поверки персоналом, неаттестованным в качестве поверителей, т.е. документов неопределённого статуса, которые могут рассматриваться не более, чем

приёмка продукции ОТК предприятия.

Считаю целесообразным проводить хотя бы выборочную (до 10%)

экспериментальную проверку результатов, зафиксированных в паспортах-протоколах с последующим принятием решения о возможности их признания.

Литература

1. МИ 2999-2006 “ГСИ. Системы автоматизированные информационно-измерительные коммерческого учета электроэнергии. Рекомендации по составлению описания типа”.

2. МИ 3000-2006 “ГСИ. Системы автоматизированные информационно-измерительные коммерческого учета электроэнергии. Типовая

методика поверки”.

3. ПР 50.2.009-94. “Правила по метрологии. Порядок проведения

испытаний и утверждения типа средств измерений”.

4. Бюллетень ФГУП “ВНИИФТРИ” Г-85 от 10 марта 2006 г.

5. ПР 50.2.006-94. “Правила по метрологии. Порядок проведения

поверки средств измерений”.

Автор

Данилов Александр Александрович – зам. директора ФГУ “Пензенский ЦСМ”, д.т.н., профессор

Россия, 440028, Пенза, ул. Комсомольская, 20

www.pcsm.sura.ru

Тел. (841-2) 49-51-90, факс 49-82-63, 49-85-00

E-mail: danilov@sura.ru

16

Пятов А.Л.

Правовая и нормативно-техническая база

метрологического обеспечения

измерительных систем,

применяемых в наноиндустрии

“Наноиндустрия” [1] – вид деятельности по созданию продукции

на основе нанотехнологий, наноматериалов и наносистемной техники.

Под нанотехнологиями подразумевается:

– понимание и управление сущностью и процессами в масштабе

нанометра, как правило, но не исключительно, менее 100 нанометров в

одном или более измерениях, где ввод в действие зависящего от размеров явления дает возможность новых применений;

– использование свойств материалов в нанометрическом масштабе,

которые отличаются от свойств индивидуальных атомов, молекул и

веществ в объеме, для создания более совершенных материалов, приборов и систем, применяющих эти новые свойства.

Нанотехнологии предопределяют специфику объектов исследования и выдвигают в качестве первоочередной задачу обеспечения единства измерений геометрических параметров объекта в нанометровом

диапазоне. Это привело к рождению и развитию нанометрологии [1],

в которой обеспечению единства измерений параметров нанообъектов

принадлежит ведущая и основополагающая роль.

Нанотехнологии оперируют с объектами нанометровой протяженности, что обусловливает необходимость обеспечения единства линейных измерений в нанометровом диапазоне. Метрология линейных

измерений в нанометровом диапазоне присутствует в подавляющем

большинстве методов и средств измерений физико-химических параметров и свойств нанообъектов. При этом особую важность приобретают вопросы, касающиеся аттестации методик выполнения измерений (МВИ), поверки и калибровки средств измерений, которые являются сложными и высокоточными измерительными системами, хранения и передачи размера единицы физической величины в нанометровый диапазон, характеризующийся специфическими особенностями.

Измерения в нанометровом диапазоне и обработка их результатов

невозможна без создания системы базисных эталонов в нанотехнологиях, применяющих современные измерительные системы с соответствующим программным обеспечением.

Также невозможно решить задачи обеспечения единства измерений

в нанометровом диапазоне без создания правовой и нормативнотехнической базы метрологического обеспечения измерительных систем, применяемых в наноиндустрии.

17

Особенностью нанотехнологий является их межотраслевой характер, при котором одно и то же явление, обусловленное масштабным

эффектом, может быть использовано в различных сферах: создание,

исследование и производство новых материалов, материаловедение,

информационно-телекоммуникационные и космические технологии,

медицина, фармакология, сельское хозяйство, экология и др.

В настоящее время различные исследовательские, технологические

и измерительные подходы и методы, используемые разными отраслевыми научно-производственными центрами, а также отсутствие стандартизованной терминологии и систематизированной нормативной

базы ведут к разобщённости, затрудняют обмен передовым опытом и

внедрение достижений в смежных отраслях. Мощным объединяющим

началом в создании и внедрении нанотехнологий должна стать нанометрология, носящая междисциплинарный характер, и соответствующая правовая и нормативно-техническая база для обеспечения единства измерений в нанометровом диапазоне.

В 2006 г. специалисты ОАО “НИЦПВ”, как организации, ведущей

секретариат ТК 441 “Наукоемкие технологии”, который включает подкомитеты (ПК) по вопросам нанотехнологий, в инициативном порядке

разработали проекты следующих национальных стандартов:

– “ГСИ. Меры рельефные нанометрового диапазона. Общие требования”;

– “ГСИ. Меры рельефные нанометрового диапазона с трапецеидальным профилем элементов. Методика поверки”;

– “ГСИ. Микроскопы сканирующие зондовые атомно-силовые измерительные. Методика поверки”;

– “ГСИ. Микроскопы электронные растровые измерительные. Методика поверки”.

Утверждение указанных стандартов планируется до конца 2006 г.

Утверждение национальных стандартов, определяющих общие

требования к мерам рельефным нанометрового диапазона, как нанообъектам – носителям метрологических характеристик, и методики

поверки для их применения в области нанометрологии является лишь

первым шагом в стандартизации требований к средствам измерений

в нанометровом диапазоне, создании правовой и нормативнотехнической базы метрологического обеспечения измерительных систем, применяемых в наноиндустрии.

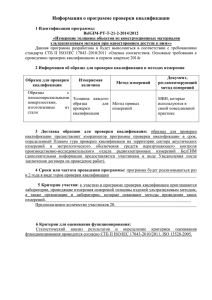

Все нормативные документы, приведённые в Указателе нормативных документов в области метрологии и в табл. 1, регламентируют

процедуры методик поверки оптических микроскопов, применяемых

для измерений в микрометровом диапазоне, и не могут применяться

для метрологического обеспечения измерительных систем наноиндустрии.

18

Как видно из табл. 1 методики поверки микроскопов, разрабатывались с конца 50-х годов и последняя методика поверки МИ 2256-93

была зарегистрирована 13 лет назад.

Таблица 1

Вид

НД

ГОСТ

Номер

Наименование

Группа

8.003-83

Т88.1.

МУ

314

И

И

147-58

278-65

МИ

36-75*

МИ

100-76

МИ

236-81

МИ

701-85

МИ

734-85

МИ

2256-93

ГСИ. Микроскопы инструментальные.

Методы и средства поверки

По поверке отсчетных микроскопов

типа МИР-2

По поверке двойных микроскопов

По поверке измерительных микроскопов типа МИ-1

ГСИ. Методика поверки отсчетных

микроскопов типа МПБ-2

ГСИ. Методика поверки отсчетных

микроскопов типа МПВ-1

ГСИ. Микроскопы универсальные

УИМ-21, УИМ-23, УИМ-29. Методы и

средства поверки

ГСИ. Однообъективный растровый измерительный микроскоп ОРИМ-1. Методика поверки

ГСИ. Микроскоп измерительный упрощенный МИР-3. Методика поверки

ГСИ. Микроскоп конфокальный. Методика поверки

Т88.1.

Т88.1.

Т88.1.

Т88.1.

Т88.1.

Т88.1.

Т88.1.

Т88.1.

Т88.10.

В то время, когда были разработаны указанные НД, о нанотехнологиях и наноиндустрии ещё никто не думал.

Первой страной, оценившей возможности нанотехнологии, стали

Соединенные Штаты Америки, где в феврале 2000 г. была принята

научно-техническая программа под названием “Национальная технологическая инициатива” [2], рассчитанная на 20 лет.

Следом за США разработкой нанотехнологий занялась Япония.

В 2001 г. была разработана национальная научно-техническая программа “Нанотехнология и будущее общество. n-Plan21”.

В России была принята Федеральная целевая научно-техническая

программа “Исследования и разработки по приоритетным направлениям развития науки и техники” на 2002-2006 годы с разделом “Индустрия наносистем. Материалы”.

19

ОАО “НИЦПВ” для метрологического обеспечения наноиндустрии

в 2003-2004 г.г. были разработаны методики калибровки измерительных систем, предназначенных для измерений линейных размеров (периода, шага, ширины линии, высоты ступени), микро- и нанорельефа

поверхности твердотельных структур, растровых электронных микроскопов (РЭМ) и сканирующих зондовых микроскопов (СЗМ), а также

измерительных систем на их основе.

Для применения указанных и других измерительных систем в

нанометровом и прилегающему к нему диапазонах ОАО “НИЦПВ”

были разработаны МВИ линейных размеров топологии микрорельефа

поверхности твердотельных материалов с помощью РЭМ, СЗМ и просвечивающего электронного микроскопа EM430 ST.

ОАО “НИЦПВ”, в рамках Межгосударственной программы “Создание эталонов единицы длины нового поколения в диапазоне 10–10 –

10–6 м на 2002 – 2006 годы”, реализуемой под эгидой Межгосударственного совета по стандартизации, метрологии и сертификации

(МГС) Содружества Независимых Государств (СНГ) в рамках работ

Научно-технической комиссии по метрологии (НТКМетр), провел

комплекс исследований и работ по созданию эталонного комплекса

нового поколения на основе растровой электронной и сканирующей

зондовой микроскопии, обеспечивающий воспроизведение и передачу

единицы длины в диапазоне 10–9–10–4 м с неопределённостью 0,5–3

нм.

В рамках программы разработаны:

– проект концепции измерений геометрических параметров объектов и структур нанометрового диапазона с целью обеспечения единства измерений в нанотехнологиях и передачи размера единицы длины

в диапазоне 10–9–10–4 м;

– технология передачи размера единицы длины в диапазоне 10–9–10–4 м растровым электронным микроскопом (РЭМ) и сканирующем зондовым микроскопом (СЗМ) – основным средствам линейных измерений используемых в нанотехнологиях;

– методики поверки (калибровки) растровых электронных микроскопов (РЭМ) и сканирующих зондовых микроскопов (СЗМ);

– меры ширины и периода специальные (МШПС-2.0К) нанометрового диапазона для передачи размера единицы длины в диапазоне 10–9–10–4 м.

Приоритетные направления развития науки, технологий и техники

в Российской Федерации, утвержденные Президентом Российской Федерации 21 мая 2006г. (№ Пр-843), и решения Правительства Российской Федерации, принятые на заседании 7 сентября 2006г., о завершении до 1 октября 2006 г. разработки федеральной целевой программы

“Развитие инфраструктуры наноиндустрии в Российской Федерации”

20

на 2007-2010 годы и необходимых мерах по развитию нанотехнологий

в Российской Федерации ставят задачу формирования приборноинструментальной базы мирового уровня для проведения исследований и разработок в области нанотехнологий и наноматериалов, развития приборного оснащения на системной основе создаваемой национальной нанотехнологической сети.

ОАО “НИЦПВ” и Ростехрегулированием разработан и предлагается для принятия НТКМетр и МГС проект Межгосударственной программы по созданию эталонов единицы длины в области нанометрии

на 2007–2009 г.г.

Одновременно, в рамках “Евроазиатского сотрудничества государственных метрологических учреждений” (далее – КООМЕТ),

ОАО “НИЦПВ” координирует тему 305/RU/04 “Метрологическое

обеспечение нанотехнологий”.

В настоящее время подтвердили свое желание участвовать в теме

КООМЕТ: Научно-исследовательский центр по изучению свойств поверхности и вакуума (НИЦПВ – как координатор), Институт кристаллографии имени А.В. Шубникова (ИК РАН), Московский физикотехнический институт (МФТИ), Московский институт стали и сплавов

(МИСиС), Государственный институт редкометаллической промышленности (Гиредмет), Технологический институт сверхтвердых и новых углеродных материалов (ТИСНУМ), Научно-исследовательский

институт акусто- и пьезоэлектроники (ОАО “Элпа”), Молекулярные

приборы и инструменты для нанотехнологий (ЗАО “НТ-МДТ”).

Все вышеперечисленные участники темы – Россия. Планируется

также участие ведущих национальных метрологических институтов –

Государственных научных метрологических центров.

Из зарубежных организаций изъявили желание участвовать в теме

КООМЕТ: Белорусский государственный институт метрологии (БелГИМ) и Государственный центр “Белмикроанализ” – Беларусь, Национальный научный центр “Институт метрологии” – Украина, Физикотехнический институт (РТВ), Германия и Словацкий метрологический институт (СМУ), Словакия.

В соответствии со Статьей 11 Федерального закона “О техническом регулировании” [5], определившей цели стандартизации, “стандартизация осуществляется в целях:

– повышения уровня безопасности жизни или здоровья граждан,

имущества физических или юридических лиц, государственного или

муниципального имущества, экологической безопасности, безопасности жизни или здоровья животных и растений и содействия соблюдению требований технических регламентов;

21

– повышения уровня безопасности объектов с учетом риска возникновения чрезвычайных ситуаций природного и техногенного характера;

– обеспечения научно-технического прогресса;

– повышения конкурентоспособности продукции, работ, услуг;

– рационального использования ресурсов;

– технической и информационной совместимости;

– сопоставимости результатов исследований (испытаний) и измерений, технических и экономико-статистических данных;

– взаимозаменяемости продукции”.

Сопоставимость результатов исследований (испытаний) и измерений, проводимых ОАО “НИЦПВ” и участниками работ по теме

305/RU/04 “Метрологическое обеспечение нанотехнологий” и по программе МГС по созданию эталонов единицы длины нового поколения

имеет большое значение.

Межгосударственный совет по стандартизации, метрологии и сертификации (МГС) создан в качестве межправительственного органа

СНГ при заключении “Соглашения о проведении согласованной политики в области стандартизации, метрологии и сертификации” [6] от

13 марта 1992 г., для координации работ в области стандартизации,

метрологии и сертификации.

Создание эталонов единицы длины нового поколения для метрологического обеспечения наноиндустрии в рамках СНГ требует разработки Межгосударственной рекомендации (РМГ) для проведения сличений эталонов России, Беларуси и Украины. Ведущие организации

этих стран в области нанотехнологий и метрологии участвуют также в

работах по теме 305/RU/04 КООМЕТ “Метрологическое обеспечение

нанотехнологий”. Учитывая, что государств в этой региональной метрологической организации намного больше, чем в МГС, а также интерес Германии и Словакии к теме, для проведения сличений эталонов

единицы длины нанометрового диапазона целесообразно придать РМГ

статус Рекомендации КООМЕТ.

Под эгидой Метрической конвенции [7] в 1999г. начата программа

по укреплению доверия к компетентности национальных метрологических институтов (НМИ). Для достижения поставленной цели заинтересованным НМИ было предложено сформулировать свои измерительные возможности, принять участие в международных сравнительных

измерениях, а также создавать и поддерживать системы качества.

Исходя из этих положений МКМВ было разработано “Соглашение

о взаимном признании национальных эталонов и сертификатов калибровки и измерений, выдаваемых национальными метрологическими

институтами” [8] (МКМВ-MRA), которое было подписано руководи22

телями 38 НМИ и двумя международными организациями 14 октября 1999 г. во время ХХ Генеральной Конференции по Мерам и Весам.

23

В Цели MRA входит:

– установление уровня эквивалентности национальных эталонов,

хранимых НМИ;

– обеспечение взаимного признания калибровочных и измерительных сертификатов, выдаваемых НМИ;

– обеспечение технической основы странам-участницам для заключения международных договоров в области торговли и контроля.

В соответствии с этим, в рамках MRA осуществляются следующие

виды работ:

– международные сличения национальных эталонов, широко известные как ключевые сличения;

– вспомогательные сличения результатов измерений;

– сертификация систем качества и/или другие виды работ, обеспечивающих признание компетентности НМИ.

Результаты работ, осуществляемых в MRA, публикуются в сети

Интернет в виде базы данных по измерительным возможностям каждого НМИ. Международное бюро мер и весов (МБМВ) отвечает за

общую координацию, консультативный комитет МКМВ и региональные метрологические организации отвечают за проведение ключевых

дополнительных сличений, а Объединенный комитет региональных

метрологических организаций (РМО) и МБМВ несут ответственность

за анализ и составление базы данных калибровочных и измерительных

возможностей, представленных НМИ.

Учитывая общую цель МБМВ и Международной Организации по

Законодательной Метрологии (МОЗМ) в создании Глобальной системы измерений, для достижения которой обе международные метрологические организации решают свои задачи, становится очевидным

необходимость в дальнейшем для нормативного обеспечения нанометрологии на более широком международном уровне разработать международные рекомендации (МР) МОЗМ для измерительных систем,

применяемых в наноиндустрии.

Известный отечественный ученый- метролог, вице-президент

Международного Комитета Законодательной Метрологии (руководящего органа МОЗМ) профессор Л.К. Исаев констатировал в своей статье [9], что “создание и доступность Глобальной системы измерений

безусловно связаны с существованием как международной, так и региональных инфраструктур, основанных на национальных системах измерений”.

Правовая и нормативно-техническая база метрологического обеспечения измерительных систем, применяемых в наноиндустрии должна стать элементом инфраструктуры Глобальной системы измерений.

При этом в работах по нормативному обеспечению наноиндустрии,

нельзя обойти вниманием деятельность по стандартизации в рамках

24

Международной организации по стандартизации (ИСО) – International

Standardization Organization (ISO).

В 2005 г. по предложению Британской организации по стандартизации (BSI) по созданию технического комитета по стандартизации

(ТК) в области нанотехнологий создан Технический комитет ИСО/ТК

229 «Нанотехнологии». Первое инаугурационное заседание ИСО/ТК

229 организовано и проведено в Лондоне с 9 по 11 ноября 2005г. Британской организацией по стандартизации (BSI), которая взяла на себя

ведение секретариата нового ТК. На заседании с правами участников

присутствовали представители 24 стран-членов ИСО и представители

8 стран присутствовали на заседании в качестве наблюдателей.

Участниками 1-го заседания ИСО/ТК 229 были представители Австралии, Бельгии, Германии, Дании, Израиля, Италии, Канады, Китая,

Республики Корея, США, Франции, Швейцарии, Швеции и Японии.

Перед ИСО/ТК 229 участниками поставлены задачи разработки

стандартов по следующим направлениям стандартизации:

– терминология и номенклатура;

– метрология и оснащение приборами, включая требования к стандартным образцам;

– методики испытаний;

– моделирование и макетирование;

– медицина, безопасность и воздействие на окружающую среду.

Генеральный секретарь ИСО Алан Бриден так прокомментировал

успехи 1-го заседания Технического комитета 229: “Продуктивность

первого заседания ИСО/ТК 229 дает большие надежды на его успешную работу в будущем, от которой следует ожидать значительных достижений в части внедрения и распространения инноваций в этом перспективном технологическом направлении” [10].

В ИСО/ТК 229 на первом заседании организованы рабочие группы

(РГ):

– РГ 1 Терминология и номенклатура – секретариат ведет Канада;

– РГ 2 Измерения и исследования – секретариат ведет Япония;

– РГ 3 Здоровье, безопасность и окружающая среда – секретариат

ведут США.

Очевидно, что реализация задач, определенных в Приоритетных

направлениях развития науки, технологий и техники в Российской Федерации, утвержденных Президентом Российской Федерации 21 мая

2006г. (№ Пр-843), и в проекте Федеральной целевой программы “О

развитии нанотехнологий в Российской Федерации” по формированию

приборно-инструментальной базы мирового уровня в области нанотехнологий невозможна без создания, в сотрудничестве с МГС,

КООМЕТ, МОЗМ и ИСО, национальной правовой и нормативнотехнической базы метрологического обеспечения измерительных си25

стем, применяемых в наноиндустрии, гармонизированной с международной.

Литература

1. Новиков Ю.А., Раков А.В., Тодуа П.А. Нанометрологическая

инициатива в нанотехнологии // Вестник технического регулирования,

2006, №5. – С. 8, 10.

2. National Technology Initiative. The Initiative and its implementation

Plan. Subcommittee on Nanoscience, Engineering and Technology. 2000 /

www.nano.gov

3. Кобаяси Н. Введение в нанотехнологию / Пер. с япон. – М.:

БИНОМ. Лаборатория знаний, 2005. – 134 с.

4. Приоритетное направление “Индустрия наносистем. Материалы”

Федеральной целевой научно-технической программы “Исследования

и разработки по приоритетным направлениям развития науки и техники” на 2002-2006 годы / fasi.gov.ru/fcp/technika/konkurs

5. Федеральный закон от 27 декабря 2002 г. № 184-ФЗ “О техническом регулировании” // Собрание законодательства Российской Федерации от 30 декабря 2002 г. № 52 (часть I) ст. 5140

6. Соглашение о проведении согласованной политики в области

стандартизации, метрологии и сертификации // Законодательная и

прикладная метрология. 1992. № 1. С. 16.

7. Метрическая конвенция // Постановление СНК СССР от 21 июля

1925 года “О признании заключенной в Париже 20 мая 1875 г. Международной конвенции для обеспечения международного единства и

усовершенствования метрической системы, имеющей силу для СССР”,

Известия ЦИК, 21 июля 1925 г. № 172, Собрание законов и распоряжений Рабоче-Крестьянского Правительства СССР, 1926 г., отдел II,

N 32, ст. 192, Сборник действующих договоров, соглашений и конвенций, заключенных с иностранными государствами, М., 1936 г. вып. IV.

– С. 61.

8. Соглашение о взаимном признании национальных эталонов и

сертификатов калибровки и измерений, выдаваемых национальными

метрологическими институтами // Вестник Госстандарта России. – М.:

Стандарты и качество, 1999, № 11. – С.92.

9. Исаев Л.К. От Российской системы измерений к Глобальной. –

Измерительная техника, 2001, № 9. – С. 24

10. Стандартизация в нанотехнологиях // ФГУП “Стандартинформ”, Актуальные проблемы технического регулирования и стандартизации, зарубежная информация ДОР-21-2005. – С. 3.

Автор

Пятов Алексей Львович – Зам. генерального директора ОАО ”НИЦПВ”

Тел. (495) 935-98-40

E-mail: alpyatov@mail.ru

26

Данилов А.А.

О передаче размера единиц физических величин

и условиях поверки

в применении к измерительным системам

Передача размера единиц физических величин от эталонов рабочим

средствам измерений (СИ) является одной из задач поверки СИ, которая в применении к измерительным системам (ИС) может быть решена

двумя способами: комплектно и поэлементно [1]. Оба этих способа

легли в основу проекта рекомендаций “ГСИ. Порядок проведения поверки измерительных систем”, основные положения которых нашли

отражение в публикации [2], подготовленной по результатам сообщения, сделанного на прошлой конференции [3, 4]. Вместе с тем, отзывы,

полученные в результате рассылки проекта рекомендаций, показали,

что специалисты-метрологи, занимающиеся разработкой и утверждением методик поверки, по-разному понимают и трактуют некоторые

особенности каждого из способов поверки. Цель настоящей работы

состоит в рассмотрении возникших противоречий и выработке единого подхода к понятиям “передача размера единиц физических величин” и “условия поверки” в применении к ИС.

1. Комплектная поверка

В соответствии с ГОСТ Р 8.596-2002 [1] при комплектной поверке

“контролируют метрологические характеристики измерительных каналов ИС в целом (от входа до выхода канала)”.

При таком подходе передача размера единиц физических величин ИС от эталонов должна осуществляться так, как это принято для

рабочих СИ, т.е. с соблюдением нормальных условий и обязательным

введением контрольных допусков (называемых также коэффициентами метрологического запаса) – для обеспечения требуемой достоверности поверки согласно МИ 187-86 [5] и МИ 188-86 [6]. При этом поверяемое СИ признаётся пригодным к применению лишь в том случае,

если при проверке основной погрешности, её значения не превысят

допускаемой нормы:

доп k осн ,

(1)

где осн – предел допускаемой основной погрешности, регламентированный для поверяемого СИ; k – коэффициент, определяющий

контрольный допуск и зависящий от требований к достоверности поверки и соотношения между пределами погрешности эталона и поверяемого СИ, k 1 .

27

Однако анализ методик поверки, согласованных, в том числе, уважаемыми метрологическими институтами, показал совершенно противоположное – контрольные допуски не назначаются, поверку рекомендуется проводить в рабочих условиях, случайно сложившихся на момент поверки. При этом при проверке основной погрешности в качестве допускаемых норм доп применяются значения, вычисленные

с учётом результатов измерений влияющих величин, сложившихся на

момент проведения поверки по формуле:

n

доп осн i i iнорм гр ,

(2)

i 1

где i – коэффициент влияния i-й влияющей величины, регламентированный для поверяемого ИК ИС; i – результат измерений i-й

влияющей величины; iнорм гр – ближайшее к результату измерений i

граничное (минимальное или максимальное) значение нормальных

условий эксплуатации, регламентированное для поверяемого ИК ИС;

n – количество влияющих величин, регламентированных в качестве

условий поверки для поверяемого ИК ИС.

Разумеется, применение допускаемых норм, вычисленных по формуле (2), при проверке основной погрешности является грубейшим

нарушением метрологических правил и может привести к существенному снижению достоверности получаемых результатов поверки ввиду того, что:

– допускаемые нормы не должны превышать предела допускаемой

основной погрешности – см. формулу (1);

– при использовании средств поверки в рабочих условиях эксплуатации поверяемого ИК ИС может нарушиться принятое соотношение

между пределами погрешности эталона и поверяемого ИК ИС.

Так, возможно ли проведение комплектной поверки (проверки основной погрешности ИК ИС) в условиях, отличающихся от нормальных? Если подходить к рассмотрению этого вопроса формально, то –

нельзя, т.к. передача размера единиц физических величин должна

осуществляться в нормальных условиях.

Вместе с тем при эксплуатации ИС могут возникнуть такие ситуации, что обеспечить нормальные условия для поверки ИС невозможно,

а провести проверку соответствия метрологических характеристик

ИК ИС установленным нормам необходимо. При такой постановке

вопроса речь может идти не о поверке (в обычном её понимании),

а лишь о возможности переноса результатов проверки погрешности ИК ИС, выполненного в фактических условиях эксплуатации, на

нормальные условия. Некоторое обоснование таких действий приведе28

но в работе [7]. При этом значение коэффициента k , применяемого

в формуле (1), для достижения той же достоверности результатов проверки основной погрешности должно быть уменьшено в связи с расширением диапазона изменений влияющих величин и возможным увеличением погрешности средств поверки (в условиях эксплуатации,

сложившихся на момент поверки ИС).

Следует помнить, что с уменьшением коэффициента k увеличивается вероятность признания негодными в действительности пригодных

к применению ИК ИС. Именно поэтому поверку допускается проводить лишь при незначительном отклонении условий поверки от нормальных (для которых нормирован предел допускаемой основной погрешности). В противном случае придётся:

– либо уменьшить коэффициент k до таких значений, что практически все поверяемые ИК ИС будут признаваться негодными,

– либо уменьшить значения достоверности поверки, т.е. увеличить

вероятность признания годными в действительности непригодных

к применению ИК ИС, что, разумеется, недопустимо.

2. Поэлементная поверка

В соответствии с ГОСТ Р 8.596-2002 [1] при поэлементной поверке

первичные измерительные преобразователи (датчики) демонтируют и

поверяют в лабораторных условиях, а вторичную часть – комплексный

компонент, включая линии связи, поверяют на месте установки ИС

при одновременном контроле всех влияющих факторов, действующих

на отдельные компоненты.

Следовательно, передача размера единиц физических величин первичным измерительным преобразователям (датчикам) должна осуществляться в нормальных условиях в соответствии с нормативным

документом, регламентирующим их поверку (принятым ГЦИ СИ при

утверждении типа первичных измерительных преобразователей). Для

этого в методике поверки ИС в разделе “Рассмотрение документации”

достаточно предусмотреть проверку пригодности к применению первичных измерительных преобразователей (путём проверки свидетельств о поверке или отметок и оттисков поверительных клейм в эксплуатационной документации).

Что же касается оставшейся части ИК ИС, то в соответствии

с ГОСТ Р 8.596-2002 [1] передача размера единиц физических величин

комплексному компоненту, включая линии связи, должна осуществляться на месте установки ИС при одновременном контроле всех влияющих факторов, действующих на отдельные компоненты. При этом

все рассуждения, приведённые в пункте 1 настоящей статьи, должны

быть распространены и на комплектную поверку оставшейся части

ИК.

29

В таких условиях возникает резонный вопрос: должны ли поверяться отдельно компоненты ИС, являющиеся СИ и входящие в состав

комплексного компонента, или они должны проходить поверку только

в составе ИС? С одной стороны, такие СИ утверждённого типа, применяемые в сферах государственного метрологического контроля и

надзора, должны проходить поверку в соответствии с нормативными

документами, регламентирующих их поверку (принятым ГЦИ СИ при

утверждении их типа). Следовательно, инспектора государственного

метрологического надзора вправе потребовать на такие СИ (в том числе и на комплексы измерительно-вычислительные) документы, подтверждающие их поверку. С другой стороны, такие СИ входят в состав

комплексного компонента ИС и отдельно от него не применяются.

Зачем такие СИ (например, упомянутые выше комплексы измерительно-вычислительные) поверять 2 раза – отдельно и в составе комплексного компонента? Это не только расточительно, но и нецелесообразно.

Вместе с тем существуют многочисленные системы, в которых все

компоненты, являющиеся СИ поверяются поэлементно в соответствии

с нормативными документами, регламентирующими их поверку. Очевидно, что в таких случаях, когда размер единиц физических величин

уже передан всем компонентам ИС, являющимися СИ, поверка ИС

должна заключаться лишь в различных проверках (внешнего вида,

условий эксплуатации компонентов, работоспособности, характеристик безопасности, взаимного влияния каналов, от несанкционированного доступа, программного обеспечения и др.), которые вполне могут

быть выполнены и в рабочих условиях [2].

Следует вспомнить, что такой подход принят для большинства

теплосчётчиков, компонентам которых (расходомерам, термопреобразователям и тепловычислителям) размер единиц физических величин

передаётся поэлементно в нормальных условиях, а при поверке проводятся лишь различные проверки (в том числе и в проекте рекомендаций “ГСИ. Теплосчётчики и измерительные системы тепловой энергии. … Общие указания по методам поверки”). Такой же подход был,

в частности, принят за основу в МИ 3000-2006 [8], в которых “условия

поверки ИС должны соответствовать условиям её эксплуатации, нормированным в технической документации, но не выходить за нормированные условия применения средств поверки”.

Предложения

1. При проведении различных проверок ИС (в ходе её поверки) целесообразно предусматривать различные условия поверки: при передаче размеров единиц физических величин – нормальные условия, при

других проверках – рабочие условия.

2. Обратить внимание ГЦИ СИ и отдела Государственного реестра СИ на необходимость соблюдения нормальных условий при пе30

редаче размеров единиц физических величин и целесообразность введения контрольных допусков при рассмотрении и согласовании нормативных документов, регламентирующих поверку СИ, которые

должны сопровождаться расчётами достоверности.

3. Передачу размеров единиц физических величин в условиях, отличающихся от нормальных, применять лишь в обоснованных случаях

при тщательной проверке, подтверждённой расчётами возможности

переноса результатов проверки погрешности ИК ИС, выполненной в

фактических условиях эксплуатации, на нормальные условия.

4. Для разрешения противоречий с органами государственного

метрологического надзора (и других надзорных органов) предусматривать в нормативных документах, регламентирующих поверку ИС,

прямое указание на нецелесообразность поэлементной поверки СИ

(с указанием их перечня), входящих в состав комплексного компонента и поверяемых комплектно в его составе.

Литература

1. ГОСТ Р 8.596-2002. “ГСИ. Метрологическое обеспечение измерительных систем. Основные положения”.

2. Данилов А.А. Поверка измерительных систем. – Главный метролог, 2006, №4. – С. 36–39.

3. Данилов А.А. Методы решения проблем метрологического обеспечения измерительных систем. – В кн.: Метрологическое обеспечение

измерительных систем. / Сборник докл. межд. науч.-техн. конф. – Пенза, 2005. – С. 21–27.

4. Данилов А.А. Методы решения проблем метрологического обеспечения измерительных систем. – Измерительная техника, 2006, № 4 –

С. 59–62.

5. МИ 187-86. “ГСИ. Критерии достоверности и параметры методик поверки”

6. МИ 188-86. “ГСИ. Установление значений параметров методик

поверки”.

7. Вострокнутов Н.Н., Сапожникова К.В., Солопченко Г.Н., Якомаскин В.Б. О возможности поверки средств измерений в условиях,

отличных от нормальных. – Измерительная техника, 1992, №10.

8. МИ 3000-2006 “ГСИ. Системы автоматизированные информационно-измерительные коммерческого учета электроэнергии. Типовая

методика поверки”.

Автор

Данилов Александр Александрович – зам. директора ФГУ “Пензенский ЦСМ”, д.т.н., профессор

Россия, 440028, Пенза, ул. Комсомольская, 20

www.pcsm.sura.ru

Тел. (841-2) 49-51-90, факс 49-82-63, 49-85-00

E-mail: danilov@sura.ru

31

Злыгостева Г.В., Чухланцева М.М.

Современные подходы к аттестации

программного обеспечения средств измерений

Практически все современные средства измерений (СИ) имеют в

своем составе программное обеспечение (ПО), которое должно оценивается. ПО СИ – это “компьютерная программа или совокупность программ сбора, передачи, обработки, хранения и представления измерительной информации, а также программные документы, необходимые

для функционирования этих программ” [1].

Необходимость постоянной модернизации ПО, добавления новых

функций и расширения измерительных задач, решаемых с помощью

СИ, приводит к изменению метрологических характеристик СИ. В основном, программы используются для сбора и обработки данных прямых измерений. Таким образом, они могут являться источником методических погрешностей и повлиять на окончательный результат измерений. В соответствии с 7.4 ГОСТ Р 8.596 [2] программы подлежат

метрологической аттестации, если “они влияют на результаты и погрешности измерений”.

В результате метрологической аттестации должно быть установлено, что ПО соответствует предъявленным к нему метрологическим

требованиям и обладает заявленными характеристиками. Но как установить это соответствие, если типовые методики и программы аттестации ПО СИ2 отсутствуют, а правовая нормативная документация в

области метрологического обеспечения несовершенна?!

В зарубежных источниках приводятся некоторые стандарты и руководящие документы, описывающие примеры оценки качества программных средств, но они не учитывают специфики измерительных

задач ПО СИ. Существует также ряд российских нормативнотехнических документов, посвященных вопросам аттестации ПО СИ,

в том числе группа рекомендаций на специализированные измерительные системы коммерческого учета электроэнергии, тепла и т.д.

Несмотря на немногочисленность документов, регламентирующих

порядок проведения аттестации (испытаний) программ СИ, “тестирование ПО в том или ином виде проводится, особенно, при испытаниях

СИ для целей утверждения типа. Однако такое тестирование, как правило, носит несистемный характер, а разработчики и пользователи ПО

2

Примечание редактора:

Вместе с тем существует МИ 2955-2005 “ГСИ. Типовая методика аттестации программного обеспечения средств измерений и порядок её проведения”

32

не осведомлены в полной мере о состоянии с нормативными документами в этой области” [3]. В данной статье рассмотрены современные

подходы к аттестации ПО СИ.

Программное обеспечение СИ обладает рядом особенностей, отличающих его от программ, применяемых в других областях [3].Эти особенности должны учитываться при выборе требований, которые “сводятся к следующему:

– использование ПО в СИ не должно приводить к искажению измерительной информации, другими словами, ПО не должно оказывать

влияние на метрологические характеристики СИ, или это воздействие

должно быть минимальным и оцениваемым;

– ПО СИ должно быть защищено от преднамеренных и случайных

изменений программного кода, измерительной информации, параметров, внесенных в программное обеспечение;

– ПО, используемое в индивидуальных СИ данного типа должно

находиться в соответствии с ПО, установленным (документированным) при утверждении типа СИ;

– продолжительность и усилия, необходимые для аттестации ПО

при утверждении типа СИ, должны быть того же порядка, что и усилия, затрачиваемые при таких испытаниях самих СИ”.

ГОСТ Р 8.596 [2] устанавливает основные положения метрологического обеспечения измерительных систем, в том числе программного

обеспечения. Однако данный документ не содержит конкретных требований и процедуры аттестации ПО. Разработанные в 2004 году рекомендации МИ 2891 [1] регламентируют общие требования к контролируемой части ПО СИ и определяют уровни требований. Установление уровней к жесткости испытаний, степени соответствия и защиты,

конечно, дополняет процедуру аттестации, но рекомендации по назначению этих требований отсутствуют.

Еще один нормативный документ, непосредственно связанный с

аттестацией программ, – рекомендации МИ 2174 [4]. Данный документ

содержит общую схему по аттестации алгоритмов (программ), рекомендации по выбору моделей исходных данных, характеристик и способов оценивания алгоритма. В соответствии с [4] предлагается следующая процедура аттестации алгоритмов:

– установление набора основных проверяемых характеристик;

– определение набора моделей данных, поступающих на обработку;

– вычисление (оценка) значений характеристик алгоритма на выбранных моделях;

– оформление свидетельства об аттестации алгоритма.

33

Рассмотренная схема не устанавливает подробных рекомендаций

по применению характеристик точности, устойчивости и сложности, а

также требований к защите, которые приобретают все большее значение в области программирования.

В ГОСТ Р ИСО/МЭК 9126 [5] определены шесть характеристик,

которые с минимальным дублированием описывают качество программных средств. Это такие показатели, как функциональные возможности, надежность, применимость, эффективность, ремонтопригодность и мобильность. Дальнейшее уточнение характеристик, рассмотренных в приложении стандарта, приводит к созданию определенного набора требований к ПО. Однако этот документ посвящен

оценке качества программных средств в целом и не учитывает специфики задач СИ.

Герман Кросс [6] в своей работе определяет аттестацию, как оценку “… всего числа особенностей и характеристик изделия или программного продукта, которые опираются на его способность удовлетворять заявленным пользовательским потребностям”. Он описывает

процедуру аттестации ПО СИ, основанную на оценке характеристик

качества по ГОСТ Р ИСО/МЭК 9126. Данная модель включает в себя:

– выбор проекта математической модели и алгоритма программы;

– выбор и согласование требований ПО;

– определение методов испытаний и разработка процедуры испытаний;

– выполнение испытаний, архивирование результатов;

– проверка завершенности и составление отчетов.

При изучении вопросов, связанных с оценкой ПО СИ, важное значение приобретает еще один рекомендательный документ – руководство Welmec 7.1 [7]. Оно может применяться как разработчиками ПО,

так и ответственными за соответствие измерительных приборов

утвержденному типу. Данное руководство состоит из набора требований, зависящих от конфигурации ПО и других специальных требований, в том числе типоопределяющих и конструктивных параметров.

Кроме того, в Welmec 7.1 приведена модель типового отчета испытаний и классификация рисков (A, B, C, D, E и F), устанавливающая требования к уровням жёсткости испытаний, степени соответствия и защиты. Специальные таблицы включают краткое описание требований,

замечания, перечень требуемой документации и рекомендации по

применению классов риска, а также примеры реализации требований

на практике.

34

Руководство Welmec 7.2 [8], основанное на Директиве измерительных приборов (MID), для разных классов риска описывает примеры

требований и методы аттестации. Условно методы аттестации можно

разделить на три группы: проверка, основанная на документации,

функциональная проверка и проверка, основанная на исходном коде.

Специальная публикация [9] Национального института стандартов и

технологии (NIST) может стать основой для выбора требований к исходному коду и методов обнаружения ошибки в тексте программы.

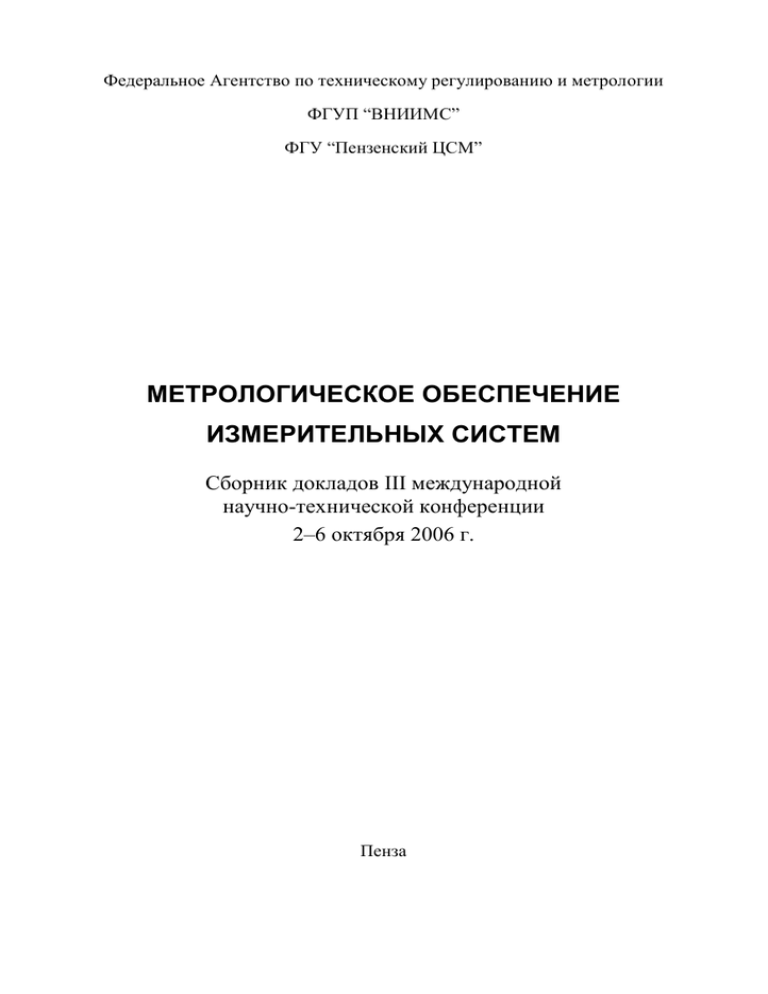

В результате анализа рассмотренных документов, можно сделать

вывод, что сегодня нет единого подхода к аттестации ПО СИ. Естественно, отечественные нормативные документы, описывающие некоторые из элементов метрологического обеспечения ПО СИ, должны

стать основой для разработки процедуры аттестации и дополнительных рекомендаций по её применению. Учитывая вышесказанное, можно предложить следующую процедуру аттестации ПО. Общая схема

проведения испытаний (аттестации), изображенная на рис. 1, разработана согласно современным требованиям, предъявляемым к ПО СИ.

Назначение уровней требований

в соответствии с классификацией ПО

Определение и выбор требований,

предъявляемых к ПО СИ

Выбор методов и проведение испытаний

(экспериментальное исследование)

Оформление результатов

(анализ и составление отчета)

Рис.1 Процедура аттестации ПО СИ

Определению и выбору требований оценки качества ПО должно

предшествовать назначение уровней требований к жесткости испытаний, степени соответствия и защиты. В работе [10] предлагается

назначать уровни требований согласно классификации ПО по четырем

видам: аппаратное обеспечение, критичность, готовность и функция ПО. Данный подход, по мнению авторов, учитывает основные

подходы межгосударственных рекомендательных документов по метрологии. В случае необходимости классификация может быть расширена и дополнена примерами конкретных типов СИ, применяемых

в различных сферах.

35

В соответствии с назначенными уровнями требований определяются показатели оценки качества ПО. Все требования можно разделить

на четыре группы: требования к документации, функциональные возможности, требования к исходному коду и к защите. Последний вид

требований выделен особо, так как на современном этапе развития все

чаще выявляются случаи фальсификации результатов измерений в связи с изменением ПО. Данный набор характеристик формируется из

расчета требований, представленных в документах [1, 5, 7–9] и опыта

разработчиков ПО. Следующими этапами процедуры аттестации является выбор конкретных методов испытаний на основе требований и

оформление результатов (отчетность).

Таким образом, предложенная процедура может быть положена

в основу типовой программы (методики) испытаний ПО СИ. Данный

документ может содержать следующие разделы:

– цель аттестации;

– описание объекта исследований (предмет испытаний);

– порядок проведения аттестации;

– назначение уровней жесткости испытаний, степени соответствия

и защиты;

– требования, подлежащие проверке;

– описание методов аттестации ПО СИ или ссылка на документы, в

которых они рассмотрены;

– оформление результатов.

После определения цели и назначения уровней жёсткости испытаний, степени соответствия и защиты, можно приступить к выбору проверяемых требований и методов испытаний. Результаты регистрируются, заносятся в таблицы. По окончании испытаний оформляется отчет.

В качестве дальнейших исследований в области аттестации ПО СИ

может стать конкретизация требований и методов испытаний, например, в зависимости от классификации ПО или области применения СИ

(СИ расхода топлива, СИ, применяемые в медицине и т.д.).

Литература

1. МИ 2891-2004 “ГСИ. Общие требования к программному обеспечению средств измерений”

2. ГОСТ Р 8.596-2002 “ГСИ. Метрологическое обеспечение измерительных систем. Основные положения”

3. Кудеяров Ю.А. Аттестация программного обеспечения средств

измерений. Учебное пособие. – Москва, 2006.

4. МИ 2174-91 “ГСИ. Аттестация алгоритмов и программ обработки данных при измерениях. Основные положения”

36

5. ГОСТ Р ИСО/МЭК 9126-93 “Информационная

технология.

Оценка программной продукции. Характеристики качества и руководства по их применению”

6. Advanced Tools for Metrological databases and software validation.

Software validation. http://www.amctm.org/index.asp .

7. WELMEC Guide 7.1. Software Requirements on the Basis of the

Measuring Instruments Directive. http://ww.welmec.org .

8. WELMEC Guide 7.2. Software Guide. http://ww.welmec.org .

9. NIST Special Publication 509.

http://hissa.nist.gov/HHRFdata/Artifacts/ITLdoc/209 .

10. Лукашов Ю.Е., Сатановский А.А. Классификация программного обеспечения средств измерений. – Законодательная и прикладная

метрология. – 2006. – №2. – С. 39-45.

Авторы

Злыгостева Галина Витальевна – инженер ФГУ “Томский ЦСМ”

Тел. (382-2) 55-44-86

E-mail: zgv@yandex.ru

Чухланцева Марина Михайловна – и.о. директора ФГУ “Томский ЦСМ”,

к.т.н.

Россия, 634012, г. Томск, ул. Косарева, 17-а

Тел. (382-2) 55-44-86