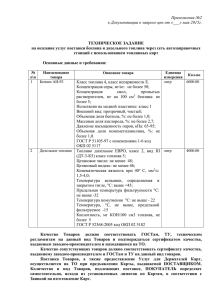

Лабораторная работа № 3 - Братский Государственный

advertisement