Система питания дизельного двигателя

advertisement

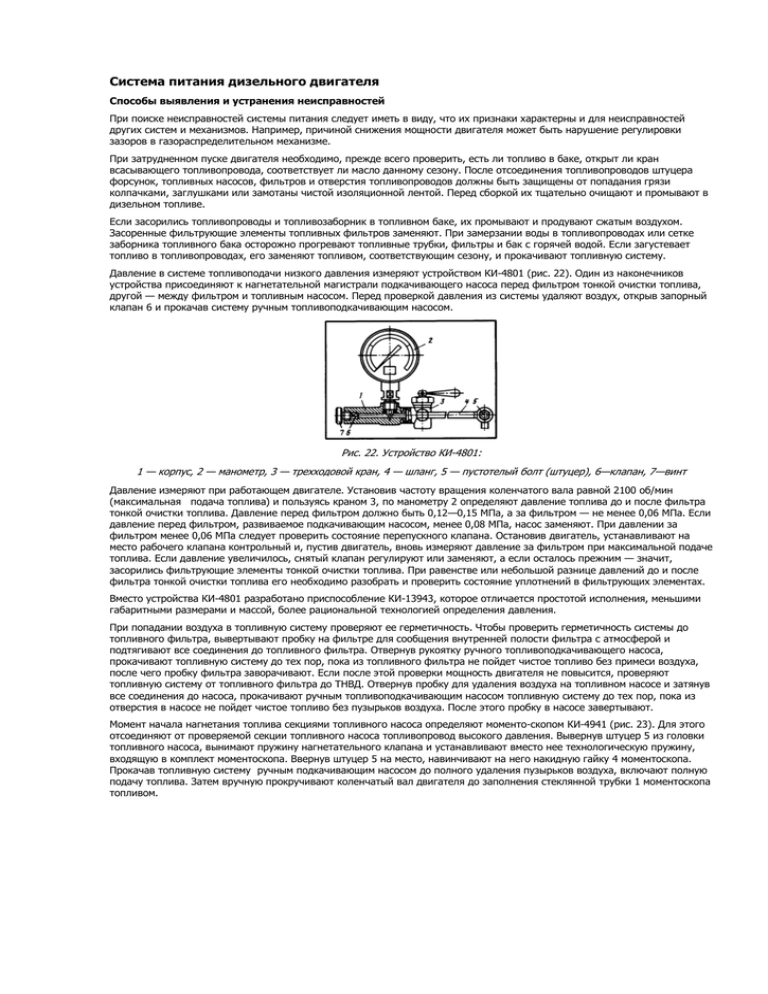

Система питания дизельного двигателя Способы выявления и устранения неисправностей При поиске неисправностей системы питания следует иметь в виду, что их признаки характерны и для неисправностей других систем и механизмов. Например, причиной снижения мощности двигателя может быть нарушение регулировки зазоров в газораспределительном механизме. При затрудненном пуске двигателя необходимо, прежде всего проверить, есть ли топливо в баке, открыт ли кран всасывающего топливопровода, соответствует ли масло данному сезону. После отсоединения топливопроводов штуцера форсунок, топливных насосов, фильтров и отверстия топливопроводов должны быть защищены от попадания грязи колпачками, заглушками или замотаны чистой изоляционной лентой. Перед сборкой их тщательно очищают и промывают в дизельном топливе. Если засорились топливопроводы и топливозаборник в топливном баке, их промывают и продувают сжатым воздухом. Засоренные фильтрующие элементы топливных фильтров заменяют. При замерзании воды в топливопроводах или сетке заборника топливного бака осторожно прогревают топливные трубки, фильтры и бак с горячей водой. Если загустевает топливо в топливопроводах, его заменяют топливом, соответствующим сезону, и прокачивают топливную систему. Давление в системе топливоподачи низкого давления измеряют устройством КИ-4801 (рис. 22). Один из наконечников устройства присоединяют к нагнетательной магистрали подкачивающего насоса перед фильтром тонкой очистки топлива, другой — между фильтром и топливным насосом. Перед проверкой давления из системы удаляют воздух, открыв запорный клапан 6 и прокачав систему ручным топливоподкачивающим насосом. Рис. 22. Устройство КИ-4801: 1 — корпус, 2 — манометр, 3 — трехходовой кран, 4 — шланг, 5 — пустотелый болт (штуцер), 6—клапан, 7—винт Давление измеряют при работающем двигателе. Установив частоту вращения коленчатого вала равной 2100 об/мин (максимальная подача топлива) и пользуясь краном 3, по манометру 2 определяют давление топлива до и после фильтра тонкой очистки топлива. Давление перед фильтром должно быть 0,12—0,15 МПа, а за фильтром — не менее 0,06 МПа. Если давление перед фильтром, развиваемое подкачивающим насосом, менее 0,08 МПа, насос заменяют. При давлении за фильтром менее 0,06 МПа следует проверить состояние перепускного клапана. Остановив двигатель, устанавливают на место рабочего клапана контрольный и, пустив двигатель, вновь измеряют давление за фильтром при максимальной подаче топлива. Если давление увеличилось, снятый клапан регулируют или заменяют, а если осталось прежним — значит, засорились фильтрующие элементы тонкой очистки топлива. При равенстве или небольшой разнице давлений до и после фильтра тонкой очистки топлива его необходимо разобрать и проверить состояние уплотнений в фильтрующих элементах. Вместо устройства КИ-4801 разработано приспособление КИ-13943, которое отличается простотой исполнения, меньшими габаритными размерами и массой, более рациональной технологией определения давления. При попадании воздуха в топливную систему проверяют ее герметичность. Чтобы проверить герметичность системы до топливного фильтра, вывертывают пробку на фильтре для сообщения внутренней полости фильтра с атмосферой и подтягивают все соединения до топливного фильтра. Отвернув рукоятку ручного топливоподкачивающего насоса, прокачивают топливную систему до тех пор, пока из топливного фильтра не пойдет чистое топливо без примеси воздуха, после чего пробку фильтра заворачивают. Если после этой проверки мощность двигателя не повысится, проверяют топливную систему от топливного фильтра до ТНВД. Отвернув пробку для удаления воздуха на топливном насосе и затянув все соединения до насоса, прокачивают ручным топливоподкачивающим насосом топливную систему до тех пор, пока из отверстия в насосе не пойдет чистое топливо без пузырьков воздуха. После этого пробку в насосе завертывают. Момент начала нагнетания топлива секциями топливного насоса определяют моменто-скопом КИ-4941 (рис. 23). Для этого отсоединяют от проверяемой секции топливного насоса топливопровод высокого давления. Вывернув штуцер 5 из головки топливного насоса, вынимают пружину нагнетательного клапана и устанавливают вместо нее технологическую пружину, входящую в комплект моментоскопа. Ввернув штуцер 5 на место, навинчивают на него накидную гайку 4 моментоскопа. Прокачав топливную систему ручным подкачивающим насосом до полного удаления пузырьков воздуха, включают полную подачу топлива. Затем вручную прокручивают коленчатый вал двигателя до заполнения стеклянной трубки 1 моментоскопа топливом. Рис. 23. Установка моментоскопа на топливный насос: 1 — стеклянная трубка, 2 — соединительная трубка, 3 — отрезок трубки высокого давления, 4 — накидная гайка, 5 — штуцер Сдавливая соединительную трубку 2, удаляют часть топлива и, продолжая прокручивать коленчатый вал, следят за уровнем топлива в стеклянной трубке 1. Начало повышения уровня топлива в трубке является моментом начала нагнетания топлива секцией топливного насоса. Этот момент должен наступить за 20° до ВМТ В момент начала нагнетания топлива первой секцией метки на муфте опережения впрыска и корпусе насоса должны совпасть. Если при этом угол поворота кулачкового вала насоса принять за 0°, то остальные секции должны начинать подачу топлива в следующем порядке: секция № 2 — при 45°; секция № 8 — при 90°; секция № 4 — при 135°; секция № 3 — при 180°; секция № 6 — при 225°; секция № 5 — при 270°; секция № 7—при 315°. Неточность интервала между началом нагнетания топлива любой секцией насоса относительно первой должна быть не более ±30'. Форсунки проверяют на качество распыления топлива, герметичность и давление начала впрыска (подъема иглы распылителя). Для нахождения неисправностей форсунки прекращают подачу топлива к проверяемой форсунке, ослабляя затяжку накидной гайки, соединяющей штуцер секции насоса с топливопроводом высокого давления. Если после этого частота вращения коленчатого вала уменьшится, а дымность не изменится, то проверяемая форсунка исправна. Если же частота вращения не изменится, а дымность уменьшится, форсунка неисправна. Форсунку можно проверить также максиметром (рис. 24). Рис. 24. Максиметр: 1,3 — штуцеры, 2 — микрометрическая головка, 4 — игла Штуцером 3 максиметр присоединяют к штуцеру секции ТНВД, а к штуцеру / присоединяют через короткий топливопровод проверяемую форсунку. Микрометрической головкой 2 устанавливают на шкале максиметра требуемое давление подъема иглы 4 распылителя (для двигателя ЗИЛ-645 это давление равно 18,5 МПа). Затем ослабляют затяжку накидных гаек всех топливопроводов высокого давления и проворачивают коленчатый вал двигателя стартером. Если моменты начала впрыска топлива через максиметр и форсунки совпадают, форсунка исправна. Если впрыск топлива через форсунку начинается раньше, чем через максиметр, то давление начала подъема иглы распылителя форсунки ниже, чем максиметра, и наоборот. Для проверки форсунок и прецизионных пар топливного насоса служит приспособление К.И-16301А (рис. 25). При проверке форсунок переходник 2 присоединяют к штуцеру форсунки. Приводной ручкой 3 нагнетают топливо в форсунку, совершая 30—40 качков в минуту. Давление начала впрыска топлива определяют по манометру /. Герметичность форсунки проверяют при давлении, на 0,1—0,15 МПа меньшем давления начала подъема иглы. В течение 15 с не должно быть пропуска топлива через запорный конус распылителя и места уплотнений. Допускается увлажнения носка распылителя без каплепадения. Рис. 25. Приспособление КИ-16301 А для проверки форсунок и прецизионных пар топливного насоса: 1 — манометр, 2 — переходник, 3 — приводная ручка, 4 — ручка-резервуар Для проверки прецизионных пар топливного насоса ручку-резервуар 4 приспособления соединяют с топливопроводом высокого давления, идущим от проверяемой секции насоса. При полной подаче топлива проворачивают стартером коленчатый вал двигателя и по манометру определяют давление, создаваемое плунжерной парой топливного насоса. Герметичность нагнетательных клапанов проверяют при неработающем насосе и включенной подаче топлива. Под давлением 0,15—0,20 МПа клапаны в течение 30 с не должны пропускать топливо. Состояние воздушного фильтра определяют индикатором засоренности (рис. 26). Рис.26. Индикатор засоренности воздушного фильтра: 1-корпус, 2-резиновый наконечник, 3,4-камеры, 5-колпачок, 6-поршень, 7-клапан Индикатор соединяют с контрольным отверстием на впускном коллекторе при помощи резинового наконечника 2. Степень засоренности воздушного фильтра определяют при работе двигателя на максимальной частоте вращения холостого хода. Индикатор включают нажатием на колпачок 5, открывающий клапан 7 и соединяющий камеру 3 с впускным трубопроводом. Камера 4 сообщается с атмосферой, поэтому положение поршня 6 относительно смотрового окна корпуса 1 характеризует сопротивление воздушного фильтра. Полное перекрытие окна поршнем происходит при разрежении во впускном трубопроводе более 70 кПа и сигнализирует о предельной засоренности воздушного фильтра. Для регулировки угла опережения впрыска топлива, подачи топлива секциями ТНВД, а также при заедании рейки и других неисправностях насос снимают с автомобиля и направляют в мастерскую, оборудованную специальным стендом. При попадании воды в топливную систему сливают отстой из топливных фильтров и топливного бака и промывают их. Неисправные форсунки снимают с двигателя, разбирают и очищают от нагара. Для размягчения нагара распылители погружают в ванночку с бензином. Очищают распылители при помощи деревянного бруска, пропитанного дизельным маслом, а внутренние полости промывают профильтрованным дизельным топливом. Сопловые отверстия прочищают стальной проволокой диаметром 0,40 мм. Нельзя применять для очистки распылителей острые и твердые предметы или наждачную бумагу, Перед сборкой распылитель и иглу тщательно промывают в чистом бензине и смазывают профильтрованным дизельным топливом. После''?! этого игла, выдвинутая из корпуса распылителя на 1/3 длины направляющей поверхности, при наклоне распылителя под углом 45° должна полностью опуститься под действием собственной массы. При сборке форсунки поджимают распылитель до упора его в проставку, а затем затягивают гайку распылителя с моментом 70—80 . Собранную форсунку устанавливают на прибор КИ-652 (рис. 27) и рычагом 9 нагнетают в нее топливо при включенной полости манометра 5 прибора, для чего предварительно открывают вентиль 6. В момент начала впрыска топлива определяют по манометру давление начала подъема иглы распылителя, которое должно быть 18,5 МПа. Если давление не соответствует указанному, форсунку регулируют регулировочными шайбами или регулировочным винтом (в зависимости от модели форсунки). При регулировке шайбами отвертывают гайку распылителя, предварительно поджав распылитель к форсунке, и снимают распылитель, проставку и штангу. С увеличением толщины регулировочных шайб давление подъема иглы повышается, а с уменьшением — понижается. Регулируя винтом, отвертывают гайку пружины форсунки и, вращая винт отверткой, добиваются требуемого давления начала подъема иглы распылителя. Рис. 27. Проверка и регулирование форсунки на приборе КИ-652: 1— защитный прозрачный колпак, 2 — испытуемая форсунка, 3 — отвертка, 4 — топливный бачок, 5 — манометр, 6 — запорный вентиль, 7 — распределитель, 8 — корпус, 9 — рычаг, 10 — маховичок. Качество распыления топлива определяют визуально. Для этого отключают полость манометра 5, перекрыв вентиль 6, и, нагнетая топливо рычагом 9 с интенсивностью 70—80 качаний в минуту, наблюдают за впрыскиваемой струёй топлива. Качество распыления считается удовлетворительным, если топливо впрыскивается в туманообразном состоянии и равномерно распределяется по поперечному сечению образовавшегося конуса без заметных капелек и струй. Если загрязнился воздушный фильтр, снимают крышку, вывертывают винт крепления и вынимают фильтрующий элемент из корпуса фильтра. При наличии на картоне только налета пыли серого цвета его продувают струёй сжатого воздуха, направленной под углом к поверхности фильтрующего элемента, под давлением не более 0,3 МПа. Чтобы уменьшить давление воздуха, удаляют фильтрующий элемент от наконечника шланга. При загрязнении картона копотью, маслом, топливом фильтрующий элемент промывают раствором моющего вещества ОП-7 или ОП-10 нагретой до 40—50 °С воде, погружая его на 0,5 ч в раствор с; последующим интенсивным вращением. Затем элемент прополаскивают в чистой воде и тщательно просушивают. Концентрация раствора — 20—25 г вещества на 1 л воды. Вместо указанных растворов можно использовать раствор той же концентрации стиральных порошков «НОВОСТЬ», «ЛОТОС» и др. Для; обслуживания первой ступени воздушного фильтра от него отсоединяют магистраль отсоса пыли, пластину кронштейна крепления фильтра и воздухосборник, снимают крышку, вывертывают винт крепления и вынимают бумажный фильтрующий элемент. Корпус с инерционной решеткой промывают в дизельном топливе или в горячей воде, продувают сжатым воздухом и тщательно просушивают. При сборке воздушного фильтра качество уплотнения контролируют по наличию сплошного отпечатка на прокладке. Прокладки, имеющие надрывы, заменяют.