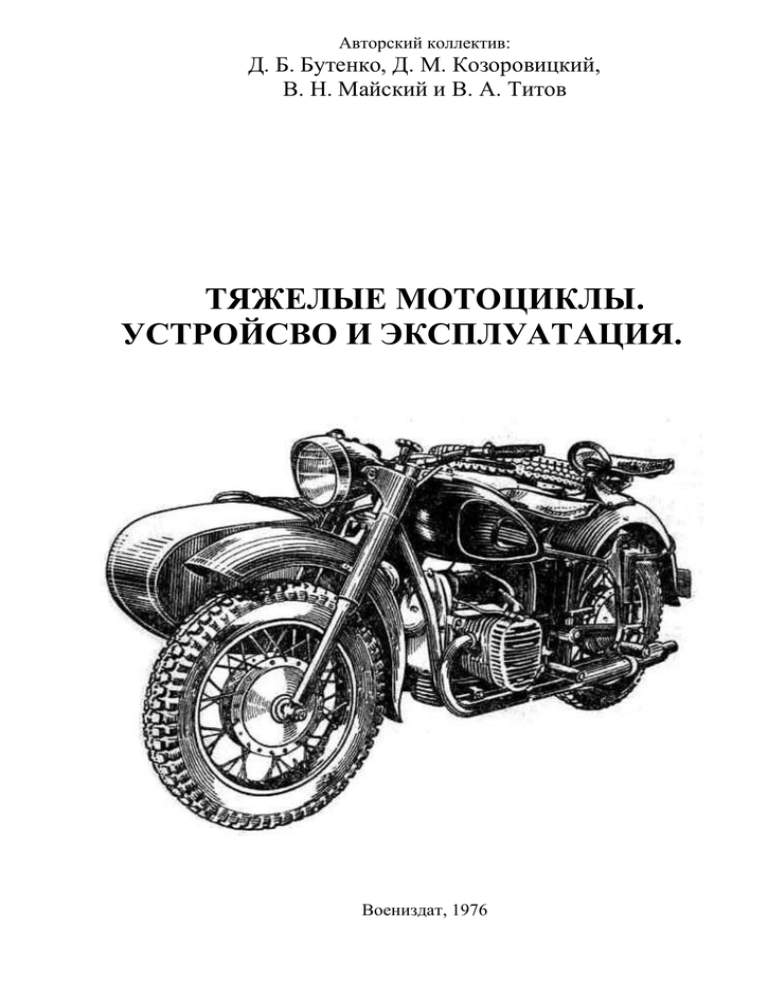

ОБЩЕЕ УСТРОЙСТВО

advertisement