Контрольная работа для Э-13з

advertisement

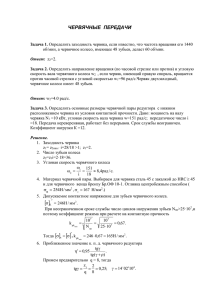

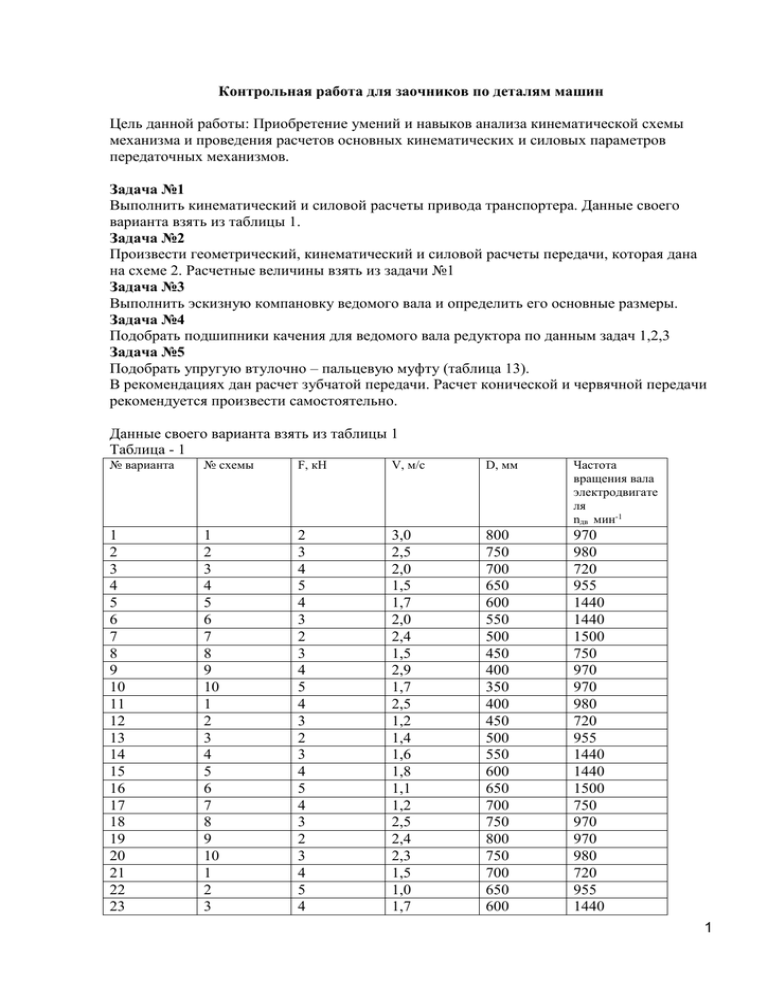

Контрольная работа для заочников по деталям машин Цель данной работы: Приобретение умений и навыков анализа кинематической схемы механизма и проведения расчетов основных кинематических и силовых параметров передаточных механизмов. Задача №1 Выполнить кинематический и силовой расчеты привода транспортера. Данные своего варианта взять из таблицы 1. Задача №2 Произвести геометрический, кинематический и силовой расчеты передачи, которая дана на схеме 2. Расчетные величины взять из задачи №1 Задача №3 Выполнить эскизную компановку ведомого вала и определить его основные размеры. Задача №4 Подобрать подшипники качения для ведомого вала редуктора по данным задач 1,2,3 Задача №5 Подобрать упругую втулочно – пальцевую муфту (таблица 13). В рекомендациях дан расчет зубчатой передачи. Расчет конической и червячной передачи рекомендуется произвести самостоятельно. Данные своего варианта взять из таблицы 1 Таблица - 1 № варианта № схемы F, кН V, м/с D, мм Частота вращения вала электродвигате ля nдв мин-1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 1 2 3 4 5 6 7 8 9 10 1 2 3 4 5 6 7 8 9 10 1 2 3 2 3 4 5 4 3 2 3 4 5 4 3 2 3 4 5 4 3 2 3 4 5 4 3,0 2,5 2,0 1,5 1,7 2,0 2,4 1,5 2,9 1,7 2,5 1,2 1,4 1,6 1,8 1,1 1,2 2,5 2,4 2,3 1,5 1,0 1,7 800 750 700 650 600 550 500 450 400 350 400 450 500 550 600 650 700 750 800 750 700 650 600 970 980 720 955 1440 1440 1500 750 970 970 980 720 955 1440 1440 1500 750 970 970 980 720 955 1440 1 24 25 26 27 28 29 30 4 5 6 7 8 9 10 3 2 3 4 5 4 3 1,3 1,9 2,1 2,0 1,2 1,6 1,7 550 500 450 500 550 600 650 1440 1500 750 970 955 1440 1440 Таблица 2 - Схемы № Схема схемы 1 2 2 3 4 5 3 6 7 8 4 9 10 Контрольные вопросы. Перечислите основные параметры механических передач. Как при расчете выбирается тип электродвигателя? Как выбираются передаточные числа для редуктора? Запишите общую формулу для расчета КПД привода. Общие положения Механические устройства, применяемые для передачи энергии от источника к потребителю с изменением угловой скорости или вида движения, называются механическими передачами. Необходимость установки передачи между двигателем и производственной машиной объясняется следующими причинами: двигатели устойчиво работают в режиме высоких угловых скоростей, обеспечивающих им наибольшую мощность, КПД и малые габариты; угловые скорости валов производственных машин обычно отличаются от угловой скорости вала двигателя; Каждая механическая передача кроме деталей передачи (зубчатых и червячных колес, шкивов) содержит два основных вала – ведущий и ведомый (индексы I и II). 5 К основным параметрам передач относят: - мощность на входе 𝑃𝐼 и на выходе 𝑃𝐼𝐼 передачи; - быстроходность, которая выражается частотой вращения 𝑛𝐼 и 𝑛𝐼𝐼 (об/мин) или угловой 𝜋𝑛 скоростью 𝑤𝐼 и 𝑤𝐼𝐼 (с−1 ).𝑤 = 30 К дополнительным (производственным характеристикам) относят: - коэффициент полезного действия: 𝑃 𝜂 = 𝑃𝐼𝐼 ; 𝜂 = 𝜂1 ∙ 𝜂2 ∙ … ∙ 𝜂3 ;где 𝜂 – КПД многоступенчатой передачи; 𝐼 𝜂1 , 𝜂2 , 𝜂𝑛 – КПД каждой из передач. Значения КПД рекомендуется выбирать из таблицы 3. Таблица - 3 Элемент Рекомендуемые значения КПД привода Закрытый, Открытый работающий при постоянной смазке Зубчатая цилиндрическая передача 0,97…0,99 0,95…0,97 Зубчатая коническая передача 0,95…0,98 0,94…0,96 Червячная однозаходная передача 0,70…0,75 0,55…0,65 Червячная двухзаходная передача 0,75…0,82 0,95…0,75 Плоскоременная передача 0,95…0,97 Клиноременная передача 0,97…0,98 Цепная передача 0,94…0,97 Пара подшипников качения 0,99 Соединительная муфта 0,99 - передаточное отношение: 𝑤𝐼 𝑛𝐼 = 𝑤𝐼𝐼 𝑛𝐼𝐼 𝑖 = 𝑖1 ∙ 𝑖2 ∙ … ∙ 𝑖𝑛 где 𝑖 – передаточное отношение многоступенчатой передачи; 𝑖1 , 𝑖2 , 𝑖𝑛 – передаточное отношение каждой из передач. Для понижающей передачи 𝑖 > 1 (𝑤𝐼 > 𝑤𝐼𝐼 ), такие закрытые передачи называют редукторами. При расчете передач часто используют зависимости между различными параметрами. Например: 𝐹𝑡 𝑉 𝑃= 1000 где 𝐹𝑡 – окружное усилие, Н; 𝑉 – окружная скорость, м/с; 𝑃 – мощность, кВт. 𝑃𝐼 𝑇𝐼 = 9550 ∙ 𝑛𝐼 𝑇𝐼𝐼 = 𝑇𝐼 ∙ 𝑖𝐼−𝐼𝐼 ∙ 𝜂 где n – число оборотов, об/мин; 𝑇𝐼𝐼 – крутящий момент на ведомом валу; 𝑇𝐼 – крутящий момент на ведущем валу; 𝑖𝐼−𝐼𝐼 – передаточное число передачи; 𝜂 – КПД передачи. Тип электродвигателя выбирается в зависимости от мощности по ГОСТ 19523-81 (таблица 4) Таблица - 4 𝑖= 6 Тип 4АА56В2 4АА64А4 4АА63В6 4АА71В8 4АА63А2 4АА63В4 4АА71В8 4АА80А8 4АА63В2 4АА71А4 4АА71В6 4АА80В8 4А71А2 4А71В4 4А80А6 4А90LА8 4А71В2 4А80А4 4А80В6 4А90LВ8 4А80А2 4А80В4 4А90L6 4А100L8 4А80В2 4А90L4 4А100L6 4А112МА8 4А90L2 4A100S4 4A112MA6 4A112MB8 4A100S2 4A100L4 4A112MB6 4A132S8 P, кВт 0,25 0,37 0,55 0,75 1,1 1,5 2,2 3,0 4,0 𝑛ном , мин−1 2735 1380 890 680 2720 1365 910 675 2745 1390 900 680 2820 1390 915 705 2810 1420 920 700 2875 1415 935 700 2870 1425 950 705 2870 1435 955 705 2900 1430 950 720 D, мм 11 14 14 19 14 14 19 22 14 19 19 22 19 19 22 24 19 22 22 24 22 22 24 28 22 24 28 32 24 28 32 32 28 28 32 38 Для предварительной разбивки общего передаточного числа могут быть использованы данные таблицы 5. При этом для редуктора передаточные числа необходимо выбирать из стандартного ряда. Таблица - 5 Значение передаточного числа Тип передачи Рекомендуемые Предельные Зубчатая цилиндрическая: - тихоходная ступень во всех 2,5…5,0 6,3 редукторах - быстроходная ступень в редукторах с развернутой 3,15…5,0 7,1 схемой 7 - быстроходная ступень в соосных редукторах - планетарная редукторная - открытая передача Зубчатая коническая Червячная Плоскоременная Клиноременная Цепная 4,0…6,3 9,0 2,8…8,0 2,5…5,0 1,0…3,0 16,0…50,0 2,0…3,0 2,0…4,0 1,5…5,0 16,0 6,3 4,0 80,0 5,0 6,0 10,0 Стандартные значения передаточных чисел редукторов: 1,00; 1,12; 1,25; 1,40; 1,60; 1,80; 2,00; 2,24; 2,50; 2,80; 3,15; 3,55; 4,00; 4,50; 5,00; 5,60; 6,30; 7,10; 8,00; 9,00; 10,00; 11,2; 12,5; 14,0; 16,0; 18,0; 20,0; 22,4; 25,0; 28,0; 31,5; 40,0; 50,0; 56,0; 63,0; 71,0: 80,0; 90,0; 100,0. Пример 1 Выполнить кинематический и силовой расчеты привода транспортера, кинематическая схема которого представлена на рисунке 1. Исходные данные: тяговое усилие ленты транспортера 𝐹 = 4 ∙ 103 𝐻, скорость движения ленты 𝑉 = 1,2 м/с, диаметр барабана 𝐷 = 600 мм, синхронная частота вращения вала двигателя 𝑛дв = 750 об/мин. Рисунок - 1 Решение Привод транспортера состоит из двух передач (открытой плоскоременной и закрытой зубчатой цилиндрической). Ременная передача является быстроходной, т.к. расположена ближе к двигателю, а цилиндрическая передача – тихоходной. Ведущим валом является вал двигателя, промежуточным – вал, на котором расположены большой шкив ременной передачи и шестерня цилиндрической передачи, а тихоходным (выходным) – вал, примыкающий к ленте транспортера. Валы обозначены римскими цифрами, начиная от вала двигателя. Определяем мощность на выходном валу привода 𝐹𝑉 4 ∙ 103 ∙ 1,2 Рвых = = = 4,8 кВт 1000 1000 Находим коэффициент полезного действия (КПД) привода: 𝜂0 = 𝜂м ∙ 𝜂рем ∙ 𝜂п ∙ 𝜂цил ∙ 𝜂п где 𝜂м – КПД муфты, 𝜂м = 0,98; 𝜂рем – КПД открытой ременной передачи, 𝜂рем = 0,95; 𝜂п – КПД одной пары подшипников качения, 𝜂п = 0,99; 𝜂цил – КПД закрытой цилиндрической зубчатой передачи, 𝜂цил = 0,97. 𝜂0 = 𝜂м ∙ 𝜂рем ∙ 𝜂п ∙ 𝜂цил ∙ 𝜂п = 0,99 ∙ 0,95 ∙ 0,99 ∙ 0,97 ∙ 0,99 = 0,88 8 Расчетная мощность электродвигателя составит Рвых 4,8 Рдв = = = 5,42 кВт 𝜂0 0,88 По каталогу выбираем электродвигатель из условий Рдв ≥ 5,42 кВт. Таким условиям удовлетворяет двигатель 4А132М8: Мощность Рдв = 5,5 кВт; Число оборотов 𝑛ном = 720 мин−1 ; Диаметр конца вала 38 мм. Определяем частоту вращения вала привода 60 ∙ 1000 ∙ 𝑉 60 ∙ 1000 ∙ 1,2 𝑛вых = = = 38,22 об/мин 𝜋∙𝐷 3,14 ∙ 600 Вычисляем действительное общее передаточное отношение привода: 𝑛эд 720 𝑢0 = = = 18,84 𝑛вых 38,22 Производим разбивку общего передаточного отношения 𝑢0 по ступеням привода, учитывая, что для открытой передачи рекомендуют 𝑢 = 2 … 3, а передаточное отношение закрытой передачи должно соответствовать ГОСТу. Принимаем 𝑢цил = 6,3, тогда 𝑢0 18,84 𝑢рем = = = 2,99 𝑢цил 6,3 Определяем кинематические параметры привода (число оборотов каждого вала): 𝑛𝐼 = 𝑛дв = 720 об/мин 𝑛𝐼 720 𝑛𝐼𝐼 = = = 240,80 об/мин 𝑢рем 2,99 𝑛𝐼𝐼 240,80 𝑛𝐼𝐼𝐼 = = = 38,22 об/мин 𝑢цил 6,3 Вычисляем силовые параметры привода (крутящие моменты на каждом из валов): 𝑃дв 5,45 𝑇𝐼 = 9550 = 9550 = 72 Н ∙ м 𝑛дв 720 𝑇𝐼𝐼 = 𝑇𝐼 ∙ 𝑢рем ∙ 𝜂рем ∙ 𝜂п = 72 ∙ 2,99 ∙ 0,95 ∙ 0,99 = 202 Н ∙ м 𝑇𝐼𝐼𝐼 = 𝑇𝐼𝐼 ∙ 𝑢цил ∙ 𝜂цил ∙ 𝜂п ∙ 𝜂м = 202 ∙ 6,3 ∙ 0,97 ∙ 0,99 ∙ 0,98 =1198 Нм Занесем результаты расчетов в таблицу 6. Таблица - 6 № п/п Параметры 1 2 3 4 Частота вращения Крутящий момент Передаточное отношение КПД передач Единица измерения Об/мин Валы I 720 Нм - 72 2,99 - 0,95 II 240,80 III 38,22 202 11,98 6,3 0,97 Таким образом, рассчитываемый приводной механизм, при передаче вращательного движения от вала двигателя к валу рабочего органа уменьшает частоту вращения с 720 до 38,22 об/мин при этом крутящий момент увеличивает с 72 до 1198 Нм. Контрольные вопросы. Перечислите основные параметры механических передач. 9 Как при расчете выбирается тип электродвигателя? Как выбираются передаточные числа для редуктора? Запишите общую формулу для расчета КПД привода. Задача №2 Геометрический, кинематический и силовой расчеты цилиндрической прямозубой передачи. Цель: Ознакомиться с основами расчета зубчатой передачи. Общие положения. Цилиндрическая прямозубая зубчатая передача относится к передачам зацеплением непосредственного контакта. Порядок решения задачи: Материал. Выбираем материал зубчатых колес. И для шестерни, и для колеса выбираем одну и ту же марку стали с одинаковой термообработкой, обеспечивающей твердость шестерни на 30 единиц НВ выше, чем для колеса. Однако, важно, чтобы твердости обоих колес не превышали 350 НВ (таблица 7). Таблица 7 Пред. размеры Марка Твердость Термообработка 𝜎Т , МПа 𝐷пред 𝑆пред стали 235…262HB 540 125 80 45 улучшение 269…302HB 650 80 50 235…262НВ 640 улучшение 200 125 45Х 269…302НВ 750 улучшение 125 80 45…50HRC 750 улучшение и ТВЧ 125 80 235…262НВ 630 улучшение 315 200 40ХН 269…302НВ 750 улучшение 200 125 35ХМ 45…50HRC 750 Улучшение и ТВЧ 200 125 Допускаемые напряжения. Зубья зубчатых колес рассчитывают на усталостную прочность (выносливость). Предположительно возможны разрушения от невыполнения условия: - контактной прочности; - прочности при изгибе зубьев. В первом случае происходит поверхностное выкрашивание зубьев, во втором случае – излом у основания зуба. Соответственно, выполняют два вида расчета на усталостную прочность. В результате определяются допускаемые контактные напряжения и допускаемые напряжения изгиба. Величины допускаемых контактных напряжений зависит от твердости поверхности материла и может быть определена по эмпирической формуле: [𝜎]Н = 1,8 ∙ НВ + 67 Допускаемые напряжения изгиба рассчитываются по формуле: [𝜎]𝐹 = 1,03 ∙ НВ Межосевое расстояние. Межосевое расстояние определяется из условия прочности по контактным напряжениям. 3 𝑇2 𝑎𝑤 = 495(𝑢 + 1) √ 𝜓𝑎 𝑢2 [𝜎]2𝐻 Где 𝜓𝑎 – коэффициент ширины зубчатого колеса. Он определяет ширину венца колеса по отношению к межосевому расстоянию. Этот коэффициент нужно принять из ряда 10 стандартных значений. При симметричном расположении зубчатых колес по отношению к подшипникам, что характерно для одноступенчатого цилиндрического редуктора рекомендуется выбрать значение 𝜓𝑎 = 0,315. Полученное значение межосевого расстояния округляем в большую сторону до ближайшего числа из стандартного ряда. 40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 225, 250, 280, 315, 355 и т.д. Делительный диаметр и ширина венца колеса. Делительный диаметр колеса определяется из геометрических соотношений цилиндрической передачи: 2𝑎𝑤 ∙ 𝑢 𝑑2 = 𝑢+1 Результат расчета округляют до целого числа (мм). Ширину венца определяют по принятому значению коэффициента ширины и вычисленному значению межосевого расстояния: 𝑏2 = 𝜓𝑎 ∙ 𝑎𝑤 Результат расчета округляют до целого числа (мм). Модуль передачи. Модуль передачи является основным параметром стандартизации зубчатых колес. Два зубчатых колеса тогда попадут в зацепление, когда их модули равны. Его величина определяется из условия прочности на изгиб. Чем больше величина модуля, тем шире основание зуба, и тем меньше напряжения изгиба. При расчете на прочность зуб колеса рассматривается как балка, жестко защемленная с одного конца. Балка нагружена сосредоточенной силой, приложенной к противоположному её концу. Величина этой силы определяется по известному моменту. Вычисляем минимальное значение модуля, которое обеспечивает достаточную прочность на изгиб: 2 ∙ 6,8 ∙ 𝑇2 𝑚= 𝑑2 ∙ 𝑏2 ∙ [𝜎]𝐹 Полученное значение модуля передачи округляем в большую сторону до ближайшего стандартного числа из стандартного ряда. 1,0; 1,25; 1,5; 1,75; 2,0; 2,25; 2,5; 2,75; 3,0; 3,5 и т.д. Низкомодульные передачи подвержены сильному износу. Число зубьев зубчатых колес. Суммарное число зубьев (в сумме для обоих колес) определяем из геометрических соотношений для цилиндрической передачи: 2𝑎𝑤 𝑧∑ = 𝑚 Полученное значение округляем в меньшую сторону до ближайшего целого числа. Число зубьев шестерни: 𝑧∑ 𝑧1 = 𝑢+1 Полученное значение округляем в меньшую сторону до ближайшего целого числа. Нельзя допускать, чтобы число зубьев было меньше 17. В таком случае передача работает неравномерно (рывками). Поэтому, если это число получилось меньше 17, его нужно принять равным 17. Определяем число зубьев колеса: 𝑧2 = 𝑧∑ − 𝑧1 Фактическое передаточное число. Уточняем передаточное число. Оно могло измениться при округлениях. Фактическое передаточное число определяется отношением числа зубьев на колесе к числу зубьев шестерни: 11 𝑧2 𝑧1 Отклонение фактического передаточного числа от требуемого не должно превышать 2%. |𝑢факт − 𝑢| ∆𝑢 = ∙ 100% ≤ 2% 𝑢 Если это условие не выполняется, нужно скорректировать числа зубьев шестерни и колеса. Размеры зубчатых колес. На основе стандартных значений модуля передачи и межосевого расстояния определяем размеры зубчатых колес. Делительный диаметр шестерни: 𝑑1 = 𝑧1 ∙ 𝑚 Делительный диаметр колеса: 𝑑2 = 2𝑎𝑤 − 𝑑1 Диаметр окружности вершин зубьев шестерни: 𝑑𝑎1 = 𝑑1 + 2𝑚 Диаметр окружности вершин зубьев колеса: 𝑑𝑎2 = 𝑑2 + 2𝑚 Диаметр окружности впадин зубьев шестерни: 𝑑𝑓1 = 𝑑1 − 2,5𝑚 Диаметр окружности впадин зубьев колеса: 𝑑𝑓2 = 𝑑2 − 2,5𝑚 Ширина шестерни определяется через ширину колеса (таблица 8). Таблица 8 Значение 𝑏2 < 30 30 < 𝑏2 < 50 50 < 𝑏2 < 80 𝑏2 > 80 Значение K 1,10 1,08 1,06 1,05 𝑢= Тогда ширина шестерни будет равна: 𝑏1 = 𝐾 ∙ 𝑏2 . Пригодность заготовок зубчатых колес. При выборе материала и термообработки мы задали требуемую твердость материала путем выбора условий термообработки. Однако, указанные значения твердости могут быть обеспечены только в случае, если размеры колес не превышают предельных значений. При больших размерах заготовок колес не удается обеспечить нужную скорость охлаждения при термообработке. Следует проверить, не превышают ли размеры колес предельных значений. Проверяют диаметр большего колеса и ширину шестерни, сравнивая их с предельными. 𝑑𝑎2 + 6мм < 𝐷 пред 𝑏1 + 4мм < 𝑆пред Если хотя бы одно из этих условий не выполняется, изменяют материал и вид термообработки. Силы в зацеплении. Для последующих расчетов требуется знать величины сил, возникающие в зацеплении. Во время работы прямозубой цилиндрической передачи возникают 2 силы: радиальная, направленная вдоль оси, соединяющей центры окружностей колес, и окружная, направленная по касательной к окружности колес. Окружная сила рассчитывается по формуле: 𝑇2 2𝑇2 𝐹𝑡 = = 𝑑2 ⁄2 𝑑2 Радиальная сила рассчитывается через окружную: 𝐹𝑟 = 0,364 ∙ 𝐹𝑡 12 Пример№2 Рассчитать закрытую прямозубую передачу. Вращающий момент на валу колеса 200 Нм. Передаточное число 5. Нагрузка, близкая к постоянной. Материал. Выбираем материал зубчатых колес. И для шестерни, и для колеса выбираем одну и ту же марку стали с одинаковой термообработкой, обеспечивающей твердость шестерни на 30 единиц НВ выше, чем для колеса Выбираем для обоих колес конструкционную сталь 40ХН (таблица 7),термообработку – улучшение. Условия термообработки должны обеспечивать твердость колеса в пределах: НВ2 = 235 – 262, примем НВ2 = (235 + 262) / 2 = 248 НВ. Условия термообработки должны обеспечивать твердость шестерни в пределах: НВ1 = 269 – 302, примем НВ1 = (269 + 302) / 2 = 285 НВ. Таким образом, твердость материала шестерни на 37 НВ выше твердости материала колеса. Во время работы такая колесная пара прирабатывается под форму более твердого материала. По таблице определяем предельные размеры заготовок для изготовления зубчатых колес: - для колеса предельный диаметр 𝐷пред = 315 мм, предельная толщина 𝑆пред = 200 мм; - для шестерни предельный диаметр 𝐷пред = 200 мм, предельная толщина 𝑆пред = 125 мм; Предел текучести для колеса и шестерни соответственно равны 630 и 750 МПа. Результаты представим в форме таблицы 9. Таблица - 9 Марка Твердость, Предел Термообработка Предельные стали НВ текучести, размеры 𝜎Т , МПа 𝐷пред 𝑆пред колесо 40ХН 248 630 улучшение 315 200 шестерня 40ХН 285 750 улучшение 200 125 Допускаемые напряжения. При I варианте термообработки твердость колеса ниже твердости шестерни, поэтому расчет на контактную прочность проводим для колеса: [𝜎]Н = 1,8 ∙ НВ + 67 = 1,8 ∙ 248 + 67 = 513 МПа. Допускаемые напряжения изгиба рассчитываются по формуле: [𝜎]𝐹 = 1,03 ∙ НВ = 1,03 ∙ 248 = 255 МПа. Межосевое расстояние. Межосевое расстояние определяется из условия прочности по контактным напряжениям. 3 𝑇2 𝑎𝑤 = 495(𝑢 + 1) √ 𝜓𝑎 𝑢2 [𝜎]2𝐻 Где 𝜓𝑎 – коэффициент ширины зубчатого колеса. При симметричном расположении зубчатых колес по отношению к подшипникам, что характерно для одноступенчатого цилиндрического редуктора рекомендуется выбрать значение 𝜓𝑎 = 0,315. Тогда минимально допустимое межосевое расстояние будет равно: 3 200 ∙ 103 𝑎𝑤 = 495(5 + 1) √ = 133,65 мм 0,315 ∙ 52 ∙ 5132 Полученное значение межосевого расстояния округляем в большую сторону до ближайшего числа из стандартного ряда. Тогда 𝑎𝑤 = 140 мм. 13 Делительный диаметр и ширина венца колеса. Делительный диаметр колеса определяется из геометрических соотношений цилиндрической передачи: 2𝑎𝑤 ∙ 𝑢 𝑑2 = 𝑢+1 2 ∙ 140 ∙ 5 𝑑2 = = 233,3 мм 5+1 Округляем до 235 мм. Ширину венца определяют по принятому значению коэффициента ширины и вычисленному значению межосевого расстояния: 𝑏2 = 𝜓𝑎 ∙ 𝑎𝑤 = 0,315 ∙ 140 = 44,1 мм Округляем до 45 мм. Модуль передачи. Вычисляем минимальное значение модуля, которое обеспечивает достаточную прочность на изгиб: 2 ∙ 6,8 ∙ 𝑇2 𝑚= 𝑑2 ∙ 𝑏2 ∙ [𝜎]𝐹 2 ∙ 6,8 ∙ 200 ∙ 103 𝑚= = 1,0 мм 235 ∙ 45 ∙ 255 Окончательно примем 𝑚 = 1,0 мм. Число зубьев зубчатых колес. Суммарное число зубьев (в сумме для обоих колес) определяем из геометрических соотношений для цилиндрической передачи: 2𝑎𝑤 𝑧∑ = 𝑚 2 ∙ 140 𝑧∑ = = 280 1 Число зубьев шестерни: 𝑧∑ 𝑧1 = 𝑢+1 280 = 46,6 5+1 Полученное значение округляем в меньшую сторону до ближайшего целого числа. Тогда 𝑧1 = 46 Определяем число зубьев колеса: 𝑧2 = 𝑧∑ − 𝑧1 𝑧2 = 280 − 46 = 234 Фактическое передаточное число. Уточняем передаточное число: 𝑧2 𝑢= 𝑧1 234 𝑢= = 5,08 46 Отклонение фактического передаточного числа от требуемого не должно превышать 2%. |𝑢факт − 𝑢| ∆𝑢 = ∙ 100% ≤ 2% 𝑢 |5,08 − 5| ∆𝑢 = ∙ 100% = 1,16% 5 Условие выполняется. Размеры зубчатых колес. 𝑧1 = 14 На основе стандартных значений модуля передачи и межосевого расстояния определяем размеры зубчатых колес. Делительный диаметр шестерни: 𝑑1 = 46 ∙ 1 = 46 мм Делительный диаметр колеса: 𝑑2 = 2 ∙ 140 − 46 = 234 мм Диаметр окружности вершин зубьев шестерни: 𝑑𝑎1 = 46 + 2 ∙ 1 = 48 мм Диаметр окружности вершин зубьев колеса: 𝑑𝑎2 = 234 + 2 ∙ 1 = 236 Диаметр окружности впадин зубьев шестерни: 𝑑𝑓1 = 46 − 2,5 ∙ 1 = 43,5 мм Диаметр окружности впадин зубьев колеса: 𝑑𝑓2 = 234 − 2,5 ∙ 1 = 231,5 мм Ширина колеса (точнее венца колеса) известна: 𝑏2 = 45 мм. Ширина шестерни определяется через ширину колеса (таблица 7). Ширина шестерни будет равна: 𝑏1 = 𝐾 ∙ 𝑏2 . 𝑏1 = 1,08 ∙ 45 = 48,6 мм Силы в зацеплении. Окружная сила рассчитывается по формуле: 𝑇2 2𝑇2 𝐹𝑡 = = 𝑑2 ⁄2 𝑑2 2 ∙ 200 ∙ 103 = 1709 Н 234 Радиальная сила рассчитывается через окружную: 𝐹𝑟 = 0,364 ∙ 𝐹𝑡 𝐹𝑟 = 0,364 ∙ 1709 = 622 Н Расчет прямозубой цилиндрической передачи выполнен. Результаты занесем в таблицу 10. 𝐹𝑡 = Таблица 10 величина Межосевое расстояние Модуль передачи Число зубьев шестерни Число зубьев колеса Делительный диаметр шестерни Диаметр окружности вершин зубьев шестерни Диаметр окружности впадин зубьев шестерни Делительный диаметр колеса Диаметр окружности вершин зубьев колеса Диаметр окружности впадин зубьев колеса Ширина шестерни Ширина колеса Окружная сила Радиальная сила обозначение 𝑎𝑤 𝑚 𝑧1 𝑧2 𝑑1 𝑑𝑎1 𝑑𝑓1 𝑑2 𝑑𝑎2 𝑑𝑓2 𝑏1 𝑏2 𝐹𝑡 𝐹𝑟 значение 140 1,0 46 234 46 48 43,5 234 236 231,5 48,6 45 1709 622 Контрольные вопросы Что является основным параметром стандартизации зубчатых колес? 15 Как называется величина 𝜓𝑎 ? Назовите минимальное количество зубьев шестерни. Для чего уточняется передаточное число. Задача №4 Изучение и подбор подшипников качения. Цель: Ознакомиться с классификацией, конструкцией и условными обозначениями, отличительными признаками подшипников качения (ПК). Общие положения. Классификация подшипников качения. ПК классифицируют по следующим основным признакам: направлению воспринимаемых нагрузок, форме тел качения, числу рядов тел качения и основным конструктивным особенностям. По направлению воспринимаемой нагрузки ПК разделяют на четыре группы: - радиальные подшипники - только для радиальной нагрузки (роликоподшипники с цилиндрическими роликами, однорядные шарикоподшипники с канавкой для ввода шариков) или для радиальной и ограниченной осевой нагрузки (шарикоподшипники однорядные, шарико- и роликоподшипники двухрядные сферические); - радиально-упорные подшипники - для восприятия комбинированных, т.е. радиальных и осевых нагрузок; - упорно-радиальные подшипники - для восприятия большой осевой и небольшой радиальной нагрузок; - упорные подшипники - для восприятия только осевых нагрузок. По форме тел качения ПК делятся на роликовые и шариковые. Роликовые подшипники выполняют: а) с короткими цилиндрическими роликами; б) с коническими роликами; в) с игольчатыми роликами; г) со сферическими или сфероконическими роликами. По числу рядов тел качения подшипники подразделяются на одно-, двух-, четырех- и многорядные. К основным конструктивным особенностям подшипников качения относятся: наличие защитных шайб; конусное отверстие внутреннего кольца подшипника, сдвоенные подшипники и др. Краткая характеристика основных типов подшипников качения. 1.Шариковые радиальные однорядные подшипники (тип 0000) предназначены для восприятия радиальной нагрузки и ограниченной осевой в обе стороны, являются одними из наиболее распространенных и дешевых подшипников. Характеризуются сравнительно малыми радиальной и особенно осевой жесткостью, не рекомендуются для применения в узлах, требующих точной фиксации валов. 2.Шариковые радиальные двухрядные сферические подшипники (тип 1000) предназначены для восприятия радиальной нагрузки, но могут воспринимать и ограниченные осевые нагрузки любого направления, допускают значительные (до 2...3°) перекосы внутреннего кольца (вала) относительно наружного кольца (корпуса). Применяются в узлах с нежесткими валами и конструкциях, в которых не может быть обеспечена надлежащая соосность отверстий корпусов. 3.Роликовые радиальные ПК с короткими цилиндрическими роликами (тип 2000) предназначены для восприятия только радиальной нагрузки. Изготавливают также подшипники с дополнительным буртом на внутреннем (42000) или наружном (12000) кольце. Эти подшипники могут воспринимать, кроме радиальной, и ограниченную осевую нагрузку. Допускают раздельный монтаж внутреннего (с комплектом роликов) и наружного колец подшипника. Обладают большей радиальной грузоподъемностью, чем радиальные шарикоподшипники. Чувствительны к перекосам осей колец. Применяются с жесткими валами и в корпусах, посадочные поверхности которых имеют малые отклонения от соосности. 16 4.Роликовые радиальные подшипники с игольчатыми роликами (тип 74000 и др.) предназначены для восприятия только радиальной нагрузки, осевую не воспринимают и осевое положение вала не фиксируют. Могут применяться без внутреннего кольца. Применяются в узлах, требующих малых радиальных размеров, и в узлах с качательным движением. Задание. По описанию и плакатам познакомиться с классификацией ПК и их условными обозначениями, потом, получив комплект подшипников и мерительный инструмент, сделать эскизы подшипников. В работе должны быть выполнены эскизы подшипников с основными размерами:d - внутренний диаметр;D - наружный диаметр; В - ширина подшипника, приведены краткие характеристики рассмотренных подшипников. На эскизе подшипника стрелками должны быть указаны направления воспринимаемых нагрузок (рисунок 2). Рисунок 2 Пример. Подшипник 2318. Расшифровка условного обозначения подшипника: 2 - роликовый радиальный с короткими цилиндрическими роликами, 3 - средней узкой серии, 18 - диаметр вала:d = 18 х 5 = 90 мм; класс точности - 0. Краткая характеристика ПК: подшипник предназначен только для радиальных нагрузок, осевой фиксации вала не обеспечивает, чувствителен к перекосам. Грузоподъемность данного подшипника выше грузоподъемности шарикового подшипника, имеющего такие же габариты. Контрольные вопросы. Как подразделяются ПК по числу рядов тел качения? Какие нагрузки воспринимают шариковые радиально – упорные подшипники качения? Какое максимальное количество цифр может быть в обозначении подшипников? Задача №5 Подобрать упругую втулочно – пальцевую муфту Цель: Научиться подбирать упругую втулочно – пальцевую муфту. Общие положения Муфты упругие втулочно – пальцевые (МУВП) общего назначения (рисунок 3) применяются для передачи вращающих моментов со смягчением ударов с помощью упругих резиновых втулок, надеваемых на пальцы. Они получили широкое распространение, особенно в передачах от электродвигателей. Полумуфты насаживают на концы валов с натягом с использованием призматических шпонок. В одной полумуфте на конических хвостовиках закрепляют пальцы с надетыми на них резиновыми втулками. Эти резиновые втулки входят в цилиндрические расточки другой полумуфты. Вследствие деформирования резиновых втулок при передаче момента 17 смягчаются толчки и удары, но амортизирующая способность муфты незначительна. Муфта компенсирует смещения радиальные (0,3…0,6 мм), угловые (до 1°) и осевые. Материал полумуфт – чугун СЧ 20; для быстроходных муфт применяются поковки из стали 30 или стальное литье; пальцы – из нормализованной стали 45, а втулки – из специальной резины. Для уменьшения износа ограничивают среднее контактное давление p пальца на втулку: 2𝑀кр.р 𝑝= ≤ [𝑝] 𝑧𝐷𝑚 𝑑п 𝑙 𝐷𝑚 – диаметр окружности, на которой расположены пальцы, мм; 𝑧 – число пальцев; 𝑙– длина упругого элемента, мм; 𝑑п – диаметр пальца, мм; [𝑝]– допускаемое давление для резиновых втулок, обычно[𝑝] = 2МПа. Расчет муфт ведут не по номинальному, а по расчетному крутящему моменту Мкр.р : Мкр.р = 𝑘Мном 𝑃 Мном = 𝑤 Где 𝑘 = 1 … 6 – коэффициент перегрузки; Мном – номинальный момент на валу, Нм; 𝑃 – мощность, Вт; 𝑤 – угловая скорость, рад/с. Рисунок 3 - Упругая втулочно – пальцевая муфта: 1 – резиновые кольца; 2, 3 – фланцы (полумуфты); 4 – гофрированные резиновые втулки; 5 – пальцы. В таблицах 11 и 12 приведены основные параметры и размеры втулочно – пальцевых муфт. По стандарту предусматривается выполнение муфт с одним и тем же наружным диаметром D при разных диаметрах d расточек полумуфт. Поэтому с помощью втулочно – пальцевых муфт в технически обоснованных случаях допускается соединение валов разных диаметров. При соединении валов разных диаметров муфту выбирают по наибольшему диаметру вала. Полумуфта с меньшим диаметром расточки выполняется с укороченной длиной и уменьшенным диаметром ступицы (1,6…1,8 диаметра расточки). Таблица 11 18 Таблица 12 19 Пример. Подобрать упругую втулочно – пальцевую муфту. Муфта установлена на ведущем валу редуктора диаметром 𝑑 = 36 мм, вращающегося с угловой скоростью 𝑤 = 90 рад/с и передающего мощность 𝑃 = 17 кВт. Допускаемое давление для резиновых втулок [𝑝] = 2МПа. Решение. По таблицам 14.1, 14.2выбираем муфту МУВП для диаметра 𝑑 = 36 мм со следующими параметрами: номинальный передаваемый момент [Мкр.р ] = 250 Нм; максимальная частота вращения [𝑛𝑚𝑎𝑥 ] = 3780 мин−1; наружный диаметр муфты 𝐷 = 140 мм; длина пальца 𝑙 = 33 мм; диаметр пальца 𝑑п = 14 мм; число пальцев 𝑧 = 6. Находим расчетный крутящий момент на муфте: 𝑘𝑃 17 ∙ 103 Мкр.р = 𝑘Мкр = = 1,3 ∙ = 245 Нм 𝑤 90 Диаметр окружности расположения пальцев: 𝐷1 ≈ (0,7 … 0,8)𝐷 = (0,7 … 0,8) ∙ 140 = 100 мм Контактное давление пальца на втулку: 2𝑀кр.р 2 ∙ 245 ∙ 103 490000 𝑝= = = = 1,76 МПа ≤ [𝑝] = 2 МПа 𝑧𝐷𝑚 𝑑п 𝑙 6 ∙ 100 ∙ 14 ∙ 33 277200 Условие прочности выполняется. Пример Пользуясь таблицами 11, 12, подобрать муфту МУВП, если диаметр вала, на котором она установлена,𝑑; вал вращается с угловой скоростью 𝑤 и передает мощность 𝑃. Допускаемое для резиновых втулок принять [𝑝] = 2МПа. Данные своего варианта взять из таблицы 13. Таблица 13 вариант 𝑑, мм 𝑤, рад/с 𝑃, кВт 1 9 120 25 20 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 10 11 12 14 16 18 20 22 25 28 30 32 35 36 38 40 42 45 48 50 55 60 65 70 75 80 85 90 95 110 100 90 80 120 110 100 90 80 120 110 100 90 80 120 110 100 90 80 120 110 100 90 80 120 110 100 90 80 24 23 22 21 20 19 18 17 16 15 14 13 12 11 10 9 8 7 15 14 13 12 11 10 9 8 7 6 5 Контрольные вопросы. Когда применяются МУВП? Запишите формулу для определения среднего контактного давления. Из каких материалов изготавливают полумуфты и пальцы? 21 Список использованных источников Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т. 2. - 5-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 559с. Аркуша А.И. Техническая механика. Теоретическая механика и сопротивление материалов: Учеб. для средних спец. учебных заведений / А.И. Аркуша. – 4-е изд., испр. – М.: Высш. шк., 2002. – 352 с.: ил. Бутенин Н. В., Лунц Я. Л., Меркин Д. Р. Курс теоретической механики. В двух томах. СПб.: Лань, 2002. - 736 с. Гузенков П.Г. Детали машин. Учебник для вузов / П.Г. Гузенков. – М.: Высшая школа, 1986. –395с. Дроздова Н.А, С.Х. Туман, С.А. Косолапова, Т.Г. Калиновская; Проектирование механических передач.: Учеб. пособие /ГАЦМиЗ – Красноярск, 2000. Завистовский В.Э. Техническая механика: учеб.-метод. комплекс / В.Э.Завистовский. – Новополоцк: ПГУ, 2008. – 248 с. Иванов М.Н., Финогенов В.А. Детали машин: М., Высшая школа, 2007. – 449. Куклин Н.Г., Куклина Г.С. Детали машин. Учебник для машиностроительных техникумов. – 4 изд., перераб. и доп. – М.: Высш.школа., 1987. – 383 с. Леликов О.П. Основы расчета и проектирования деталей и узлов машин: М., Машиностроение, 2002. – 249 с. Куклин Н.Г., Куклина Г.С. Детали машин. Учебник для машиностроительных техникумов. – 4 изд., перераб. и доп. – М.: Высш.школа., 1987. – 383 с. Олофинская В.П. Техническая механика: Курс лекций с вариантами практических и тестовых заданий: учебн. пособие. – 2-е изд. – М.: ФОРУМ: ИНФРА – М, 2008. – 349 с. Олофинская В.П. Детали машин. Краткий курс и тестовые задания: Учеб.пособие. – М.: ФОРУМ: ИНФРА – М, 2006. – 208 с. Опарин И.С. Основы технической механики: учебник для нач. проф. Образования / И.С. Опарин. – М.: Издательский центр «Академия», 2010. – 144 с. Путята Т. В., Можаровский Н. С. и др. Прикладная механика. - Киев.: Высш. школа, 1977. - 536 с. 22