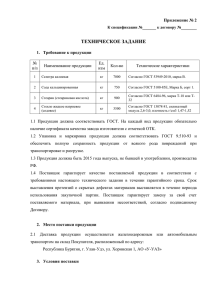

ДНАОП 0.00-1.07–94 - Сварка и все, что с ней связано

advertisement