Закономерности использования СИ

advertisement

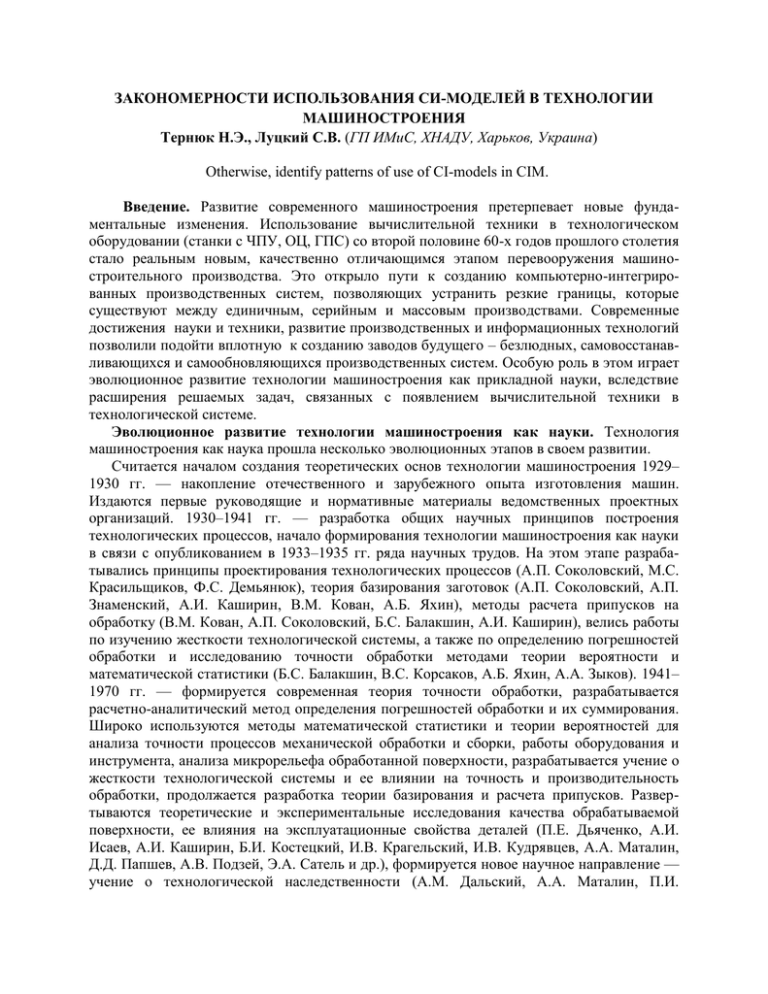

ЗАКОНОМЕРНОСТИ ИСПОЛЬЗОВАНИЯ СИ-МОДЕЛЕЙ В ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ Тернюк Н.Э., Луцкий С.В. (ГП ИМиС, ХНАДУ, Харьков, Украина) Otherwise, identify patterns of use of CI-models in CIM. Введение. Развитие современного машиностроения претерпевает новые фундаментальные изменения. Использование вычислительной техники в технологическом оборудовании (станки с ЧПУ, ОЦ, ГПС) со второй половине 60-х годов прошлого столетия стало реальным новым, качественно отличающимся этапом перевооружения машиностроительного производства. Это открыло пути к созданию компьютерно-интегрированных производственных систем, позволяющих устранить резкие границы, которые существуют между единичным, серийным и массовым производствами. Современные достижения науки и техники, развитие производственных и информационных технологий позволили подойти вплотную к созданию заводов будущего – безлюдных, самовосстанавливающихся и самообновляющихся производственных систем. Особую роль в этом играет эволюционное развитие технологии машиностроения как прикладной науки, вследствие расширения решаемых задач, связанных с появлением вычислительной техники в технологической системе. Эволюционное развитие технологии машиностроения как науки. Технология машиностроения как наука прошла несколько эволюционных этапов в своем развитии. Считается началом создания теоретических основ технологии машиностроения 1929– 1930 гг. — накопление отечественного и зарубежного опыта изготовления машин. Издаются первые руководящие и нормативные материалы ведомственных проектных организаций. 1930–1941 гг. — разработка общих научных принципов построения технологических процессов, начало формирования технологии машиностроения как науки в связи с опубликованием в 1933–1935 гг. ряда научных трудов. На этом этапе разрабатывались принципы проектирования технологических процессов (А.П. Соколовский, М.С. Красильщиков, Ф.С. Демьянюк), теория базирования заготовок (А.П. Соколовский, А.П. Знаменский, А.И. Каширин, В.М. Кован, А.Б. Яхин), методы расчета припусков на обработку (В.М. Кован, А.П. Соколовский, Б.С. Балакшин, А.И. Каширин), велись работы по изучению жесткости технологической системы, а также по определению погрешностей обработки и исследованию точности обработки методами теории вероятности и математической статистики (Б.С. Балакшин, В.С. Корсаков, А.Б. Яхин, А.А. Зыков). 1941– 1970 гг. — формируется современная теория точности обработки, разрабатывается расчетно-аналитический метод определения погрешностей обработки и их суммирования. Широко используются методы математической статистики и теории вероятностей для анализа точности процессов механической обработки и сборки, работы оборудования и инструмента, анализа микрорельефа обработанной поверхности, разрабатывается учение о жесткости технологической системы и ее влиянии на точность и производительность обработки, продолжается разработка теории базирования и расчета припусков. Развертываются теоретические и экспериментальные исследования качества обрабатываемой поверхности, ее влияния на эксплуатационные свойства деталей (П.Е. Дьяченко, А.И. Исаев, А.И. Каширин, Б.И. Костецкий, И.В. Крагельский, И.В. Кудрявцев, А.А. Маталин, Д.Д. Папшев, А.В. Подзей, Э.А. Сатель и др.), формируется новое научное направление — учение о технологической наследственности (А.М. Дальский, А.А. Маталин, П.И. Ящерицын), изучается влияние динамики технологической системы на точность, шероховатость и волнистость поверхностей (И.С. Амосов, А.И. Каширин, В.А. Кудинов, А.П. Соколовский). 1950–1970 гг. — ведутся исследования о видах производства и организационных формах выполнения технологического процесса [1]. В этот период разрабатывается проблема организации поточных и автоматизированных технологических процессов в серийном производстве, групповой метод технологии и организации производства. Создаются поточные линии серийного производства, разрабатываются методы построения структур технологических операций, системы адаптивного управления технологическими процессами обработки на металлорежущих станках (Б.С. Балакшин, Б.М. Базров,Ю.М. Соломенцев, И.М. Колесов, С.П. Протопопов,М.М. Тверской, В.А. Тимирязев и др.), научные основы сборки (В.С. Корсаков, М.П. Новиков). Разрабатываются новые и совершенствуются существующие способы обработки заготовок (Ю.Г. Шнейдер, Е.Г. Коновалов и др.). 1970–1990 гг. — широкое использование достижений фундаментальных наук для решения задач технологии машиностроения. Создаются системы автоматизированного проектирования технологических процессов — САПР ТП (Г.Н. Горанский, Н.М. Капустин, С.П. Митрофанов, В.Д. Цветков) с применением математического моделирования процессов механической обработки. Использование вычислительной техники в технологической системе потребовало создания автоматизированных систем по разработке управляющих программ для станков с числовым программным управлением (ЧПУ). Разворачиваются работы по созданию гибких автоматизированных производственных систем на основе ЭВМ и робототехники. Разрабатываются электронные версии конструкторской документации изделия. Так было поставлено начало нового витка развития науки технология машиностроения – разработка информационных технологий CAD/CAM. С1990-х гг. по настоящее время продолжается развитие вычислительной техники, совершенствуются на ее основе методики исследований в области технологии машиностроения. Получают дальнейшее развитие автоматизированные производственные системы, автоматизированные системы научных исследований, системы конструкторского и технологического проектирования, осуществляется широкомасштабный переход к «безбумажному» методу проектирования технологических процессов. На базе широкого и повсеместного применения персональных ЭВМ разрабатываются новые методы управления качеством изделий машиностроения, основанные на применении систем искусственного интеллекта, способных к обучению и самообучению. Современные компьютерные технологии CAD/CAM/CAE/PDM/PLM/CALS – представляют собой следующий этап эволюционного развития организационной формы выполнения технологического процесса в условиях нового вида производства – компьютерно-интегрированного. Однако, на этом этапе, в настоящее время, наука технология машиностроения столкнулась с проблемой, решением которой занимается много ведущих ученых Европы, США, России, Японии, Китая и других стран. Эта задача заключается в разработке единой информационной (электронной) модели изделия, которая бы использовалась в компьютерно-интегрированном производстве для решения научно-исследовательских, конструкторских, технологических, производственных, эксплуатационных, ремонтных и других задач на этапах жизненного цикла изделия. До настоящего времени эта задача, в рамках задаваемых критериев, не решена. Существует научное мнение, что вопрос о разработке единой информационной модели изделия имеет более сложную постановку, так как технологическая система состоит не только из детали изделия, а также из оборудования, инструмента, приспособления, детали, компьютера и оператора. Поэтому, целесообразно постановку этой задачи сформулировать как разработку единой информационной модели технологической системы, а такую модель целесообразно представить системно как информационный процесс. По нашему мнению данная задача в рамках парадигмы энерго-вещественных моделей не решается. Прежде всего потому, что информационная модель должна объединить как энерго-вещественные свойства технологической системы, так и организационно-экономические. Поэтому, необходимо использовать энего-вещественно-информационную парадигму моделирования. Под парадигмой понимается строго научная теория, воплощенная в системе понятий, выражающих существенные черты действительности [2]. Это значит, что теория должна быть физической, а не абстрактной – математической. Такой теории, согласно источникам, до настоящего времени никем предложено не было, и прежде всего потому, что не существует общепризнанного научно обоснованного определения понятия информация. По этому разработка методологии моделирования технологических процессов и систем на основе энего-вещественно-информационной парадигмы является актуальной задачей науки технология машиностроения. Цель исследования. Исследование закономерностей использования СИ-моделей (системно-информационных) при решении задач разработки организационной формы выполнения технологического процесса механообработки в компьютерно-интегрированном производстве (КИП). Закономерности использования СИ-моделей в КИП. Наблюдаемость Мира, выделение в нём отдельных объектов, есть результат работы человеческого сознания, которое из информационной бесконечности вычленяет воспринимамые объекты и явления. Вычленение это процесс ограничения разнообразия, в ходе которого отсеивается избыточная информация и остаётся то, что, мы называем моделью объекта (функциональная информация). Известно, что процесс познания имеет тенденцию переходить от качественного к количественному описанию. Попытки измерять количество информации предпринимались неоднократно. Каждый объект может быть охарактеризован множеством параметров (характеристик). Параметров может быть очень много и не все они поддаются формализации на языке математики. Если нет возможности измерить все, то надо измерить часть объекта. Для этого реальный объект подменяют его моделью, лишенной многих нужных или не нужных свойств. Р.Хартли в 1928 г. предложил измерять количество информации в зависимости от количества состояний, которое может принимать система. К.Шеннон в 1948 г. предложил измерять количество информации как меру достоверности передаваемого сигнала в битах. Для этого он использовал функцию, отдалённо напоминающую функцию энтропии Л.Больцмана. Н.П. Рашевский в 1955 году предложил топологический подход для измерения количества информации. В 1965 году академик А.Н. Колмогоров предложил алгоритмическое определение количества информации. Количество информации по Колмогорову определяется как минимальная длина программы, позволяющая однозначно преобразовать один объект (множество) в другой объект (множество). Чем больше различаются объекты, тем длиннее оказывается переход от одного к другому, тем больше разность количества информации между этими объектами. Метод Колмогорова не позволяет определять абсолютное количество информации, содержащейся в объекте, но может определять приращение информации. Этот метод универсален. Он может быть реализован, как для оценки функциональной информации, так и для оценки атрибутивной информации. В работе [3] было предложено методологию измерения абсолютного количества информации, которым обладает параметр в рамках показателя точности. Информация – это язык на базе которого взаимно связываются свойства окружающего Мира. Э та взаимосвязь базируется на двух фундаментальных свойствах реального Мира – принцип отражения, (процесс информационной взаимной связи, когда особенности одного свойства отражаются на другом свойстве) и принцип порога чувствительности отражения (отражение происходит начиная с превышения порога чувствительности у воспринимаемого свойства). В природе порог чувствительности свойств достигает значения до сорока двух нулей после запятой в системе измерения SI. Данный подход определения количества, качества, ценности информации, которыми обладают параметры, позволяет на инженерном уровне решать технологические задачи на базе СИ- моделей определяя информационную связь между энерго-вещественными и организационно-экономическими свойствами технологической системы или процесса. Информация как и понятие состояния физической системы, процесса не поддается общему определению, так как для каждого конкретного реального процесса или системы она разная. В теории технологии машиностроения оперируют математическими моделями технологических процессов и систем. Информация таких моделей подвергается общему определению в математических терминах. Математическая модель отражает в той или иной степени свойства реальной системы с ограничениями и имеет числовую оценку. Поэтому информацией математической модели будем называть численную величину изменения градиентов корреляционно зависимых свойств системы или процесса с кратностью их порога чувствительности. Информация математической модели системы или процесса может быть представлена на двух уровнях: первый - как элемент х множества возможного состояния Х, который имеет стохастическую природу и второй как детерминированная величина (число) Х / х - характеризующая сложность системы. Комплексная информация параметра технологического процесса или системы - это совокупность стохастической и детерминированной частей. Информацией значения физической величины в стохастической системе служит математическое ожидание дискретной случайной величины I M xi pi , а xp M log 2 i i , D где D – дисперсия, – среднеквадратичное отклонение случайной физической величины. Содержательное количество информации физической величины в детерминированной X системе имеет вид I log 2 , где Х – параметр системы, ∆х – допустимое отклонение x параметра, которое подчиняется определенному закону распределения вероятности. При известном законе распределения вероятности для стохастических систем количество комплексной информации действительного (числового) значения физической величины имеет вид: содержательное количество информации – определяется как I кол log 2 k J sh . (1) pi i 1 Таким образом, количество информации действительного (числового) значения физической величины по СИ-подходу равно количеству информации ее усредненного значения минус количество информации рассеяния этого значения. Формула (1) расчета содержательного количества информации физической величины по СИ-подходу объединяет формулы К.Шеннона и Р.Хартли. СИ-модели – это информационный язык технических систем, который позволяет I ñèï ln Xi рассчитать количество, качество и ценность информации технологического процесса или системы на синтаксическом, семантическом и прагматическом уровнях, которые измеряются в битах, нитах, или дитах, в зависимости от значения основания логарифма [4]. Структура СИ-моделей представлена Си-модели технологических на рис.1 . Она является моделью информационобъектов (SI-M) ного языка пространства свойств где: СИ-модели комплексных параметров (SI-CP) – представляют собой синтасический уровень; СИ-модели групСи-модели пы параметров (SI-PYG) – представляют собой алгоритмов (SI-A) семантический уровень; СИ-модели отображений (SI-HYG) – представляют собой прагматический уровеь; СИ-модели алгоритмов (SI-A) – предСи-модели отображений (SI-HYG) ставляют собой алгоритмический уровень язы(процессы) ка моделирования технологических объектов. Информационное состояние системы или процесса изменяется пакетно. При превышении поСи-модели производных от SI-CP рога чувствительности изменяются СИ-модели – параметров (SI-PHG) SI-CP. Затем изменяются производные Си-модели – SI-PHG, СИ-модели – SI-HYG и SI-A. Важной характеристикой СИ-моделей явСи-модели комплексных ляется отношение затраченной энергии системой параметров (SI-CP) к количеству информации пакета данной системы. Т=W/I (2) Си-модели Си-модели Си-модели параметров пространст времени Значение величины (2) характеризует едини(SI-P) ва (SI-RN) (SI-T) цу такта времени закрытой системы. Исходя из структуры описания СИ-моделей Си-модели элементов проявляются закономерности их использовапараметров (SI-P) ния в компьютерно-интегрированных технологиях машиностроения на этапах жизненного цикла изделий (ЖЦИ). 1. Этап научно-исследовательских работ (НИР). Рис.1. Структура СИ-моделей. Классический подход к исследованию заключается в определении закономерностей, которые обуславливают качество технологического процесса, в котором будет использоваться данный физико-технический эффект. Алгоритм исследования предполагает идентификацию параметров закономерностей, разработку математической модели, исследование ее на устойчивость системы, оптимизация параметров и разработка технологического процесса, включая разработку оборудования, инструмента и приспособления. Сложность данного подхода к научному исследованию определяется, прежде всего, выбором математического аппарата, и выбором ограничений множества взаимно зависимых параметров. Использование СИ-моделей значительно упрощает задачу разработки математической модели, так как совокупность количества информации воздействующих параметров формируют количество информации исследуемого параметра. Ограничения изначально заложены в формулу расчета количества информации, которым обладает параметр. Отношения информационно связанных параметров заложены в четырех закономерностях СИ-моделей [5]. Таким образом использование СИ-моделей при научно-исследовательских работах позволяет компьютеризировать весь процесс исследования – определение параметров акономерностей, их функций, определение норм информационно связанных участков функций параметров, определение ошибки аппроксимации участков функций, формирование структуры СИ-моделей, информационное согласование СИ-моделей. Разработка технологического процесса и его оптимизация на основе критерия интенсивности переработки информации. 2, Этап конструкторских работ заключается в разработке изделий в которых параметры СИ-моделей информационно связанны на уровнях: кинематики, механизмов (агрегатов), системы механизмов, машин, линейных систем машин, сетевых систем машин, интегральных одномерных систем машин, интегральных многомерных систем машин, интегральных технических систем предприятий ит.д. 3. Этап технологической подготовки производства заключается в разработке технологических процессов механообработки на основе использования СИ-моделей формообразования и СИ-моделей интенсивности переработки информации технологическим оборудованием и на этой основе разработке УП для станков с ЧПУ. 4. Этап производства состоит в управлении качеством производства изделий за счет отслеживания реального состояния оборудования и коррекции СИ-моделей интенсивности заложенных в технологических паспортах. 5. Этап эксплуатации предусматривает контроль доступных параметров машины, компьютерное отслеживание информационно связанных с ними параметров и их влияние на параметры служебного назначения машины. Знание законов распределение вероятности порогов чувствительности параметров машины позволяет прогнозировать выход из строя машины и принять технические меры. 6. Этап ремонта заключается в ремонте тех параметров, которые наиболее вероятно выйдут из допусков в регламентированный отрезок времени эксплуатации. Выводы. СИ-модели расширяют парадигму моделирования технологических процессов и систем за счет их энерго-вещественно-информационного описания. Такой подход позволяет комплексно использовать СИ-модели в компьютерно-интегрированных технологиях на этапах жизненного цикла изделий. Список литературы. 1. Егоров М.Е. Технология машиностроения. / Егоров М.Е., Дементьев В.И., Дмитриев В.Л. // М.: Высшая школа, 1976. 534с. 2. Советский энциклопедический словарь. Под ред. Прохорова А.М. 3-е изд. М.: Советская энциклопедия. 1985.1600 с. 3. 24. Луцкий С.В. Роль информации в развитии интегрированных производственных систем машиностроения / Н.Э.Тернюк, С.В.Луцкий // Оборудование и инструмент. Международный информационно-технический журнал. -– Харьков. №5/105/2008. – С.146–150. 4. Луцкий С.В. Интегрированные технологии механообработки. / Н.Э.Тернюк ,С.В.Луцкий // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: ДонНТУ, 2009. Вып. 38. – С. 225-232. 5. Луцкий С.В. Практическое использвание системно-информационного похода в технологи машиностроения. / С.В.Луцкий // Механіка та машинобудування. Науково-технічний журнал. –Харків: НТУ “ХПІ”. №1 -2008. –№2. – С.39–45. ЗАКОНОМЕРНОСТИ ИСПОЛЬЗОВАНИЯ СИ-МОДЕЛЕЙ В ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ Тернюк Н.Э., Луцкий С.В. Стаття призначена виявленню закономірностей використання СІ-моделей в комп’ютерно-інтегрованих виробництвах. СІ-моделі, етапи життєвого циклу виробу, закони закономірностей СІ-моделей, парадигма енерго-речовинно-інформаційна