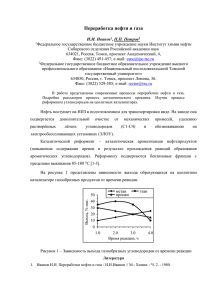

2. Реакции, протекающие при каталитическом крекинге

advertisement