Изучение физико-механических свойств строительных композитов Соколов Ростислав Мои физические исследования

advertisement

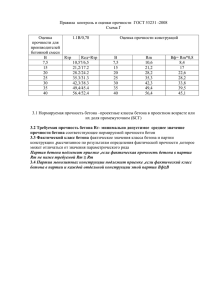

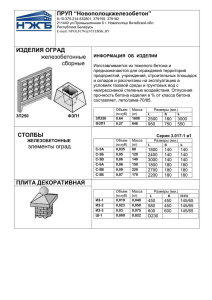

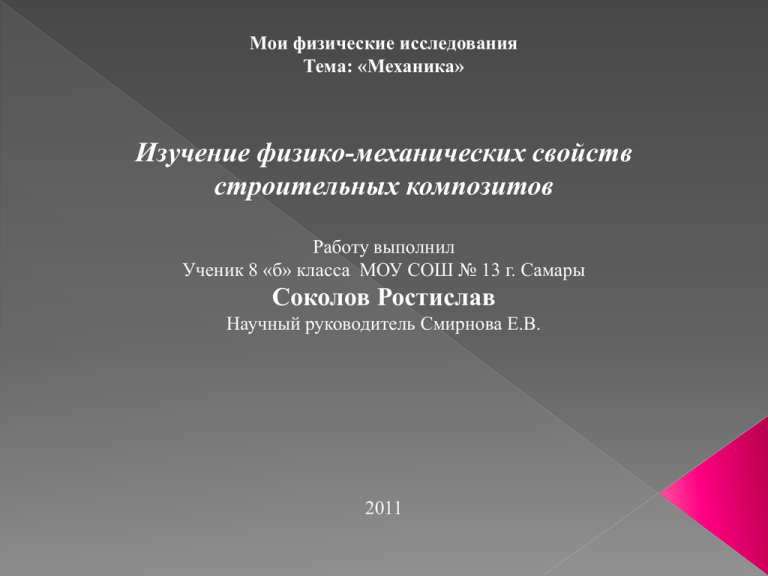

Мои физические исследования Тема: «Механика» Изучение физико-механических свойств строительных композитов Работу выполнил Ученик 8 «б» класса МОУ СОШ № 13 г. Самары Соколов Ростислав Научный руководитель Смирнова Е.В. 2011 Цель работы – изучение физико-механических характеристик строительного композита– бетона. В нашей стране, как и во всем мире, возведение гражданских и промышленных зданий - важная задача в развитии экономики и благосостоянии населения. Один из основных строительных материалов – бетон. Это искусственный материал, получаемый в результате затвердевания смеси из: крупного заполнителя (щебень), мелкого заполнителя (песок), вяжущего вещества (цемент), воды и специальных добавок. Конструкции, выполненные из бетона, могут служить в самых разнообразных сферах деятельности человека (рисунок 1). Например, жаростойкие бетоны предназначены для возведения тепловых агрегатов (рабочая температура до 20000С); кислотостойкие и щелочестойкие бетоны применяются в химической промышленности; гидротехнические бетоны используют в строительстве плотин, шлюзов и т.д. Рисунок 1. Виды зданий и конструкций, выполненных из бетона Задача - изучить взаимосвязь основных свойств тяжелого и легкого бетона: средней плотности и предела прочности присжатии, влияние их на долговечность материала и работу в конструкции. Прочность – это свойство, которое относится к группе механических свойств. Она характеризует способность материала, не разрушаясь сопротивляться внутренним напряжениям, возникающим под влиянием механических, тепловых или других воздействий. Средняя плотность материала – это свойство, которое относится к группе физических свойств. Она характеризует массу единицы объема в естественном состоянии (вместе с порами). Эта важная физическая характеристика определяется путем деления массы образца m на его объем V . При одном и том же веществе материал тем слабее сопротивляется механическим силам, чем больше пор в его объеме. Для испытаний были изготовлены образцы тяжелого и легкого бетона. В качестве крупного заполнителя в тяжелом бетоне применили карбонатный щебень (известняк), для легкого бетона использовали керамзитовый гравий. Работа выполнена в лаборатории кафедры «Строительные конструкции и материалы» Самарского государственного университета путей сообщения. Используемое оборудование и приборы: • Пресс гидравлический мощностью 50 т. • Тестер ультразвуковой для измерений времени и скорости распространения ультразвуковой волны в твердых материалах УК 1401. • Весы электронные лабораторные CAS MW 1200 • Сушильный шкаф • Цилиндр для определения марки щебня по дробимости • Штангенциркуль • Линейка • Набор стандартных сит для определения гранулометрического состава щебня Для испытаний были изготовлены образцы тяжелого бетона, легкого теплоизоляционного бетона и легкого конструкционного бетона. В качестве крупного заполнителя в тяжелом бетоне применили карбонатный щебень (известняк), для легкого бетона использовали керамзитовый гравий. Вяжущим материалом служил портландцемент ПЦ – 400-Д-20. В качестве мелкого заполнителя применяли песок речной Волжский. Добавкой к бетонной смеси являлся суперпластификатор С-3 в количестве 0,5 % от массы цемента. Образцы испытывали в возрасте 28-ми суток после изготовления. Составы бетонов представлены в таблице 1. Таблица 1. Составы бетонов для опытных образцов № п/п Вид бетона 1 Тяжелый бетон 2 Легкий конструкционный бетон 3 Легкий теплоизоляционный бетон Вид и расход крупного заполнителя, кг Жигулевский щебень – 3,4 Расход Расход воды, цемента, кг л/м3 0,8 0,8 Расход мелкого заполнителя, кг 2,2 Керамзитовый гравий (М 600)– 1,2 0,8 0,5 2,2 Керамзитовый гравий (М 350) -1,7 0,25 0,8 - 1. Изучение физико-механических свойств тяжелого бетона Изделия из тяжелого бетона используют в конструкциях, работающих с наибольшей нагрузкой, например фундаментные блоки. В значительной мере структура бетона по свойствам неоднородна, как неоднородны составляющие ее компоненты (щебень, песок, цементный камень). Для тяжелых бетонов предусмотрены требования к качеству заполнителей. 1.1. Определение средней плотности тяжелого бетона Средняя плотность бетона является его важнейшим свойством, в значительной степени, определяющим прочность конструкции. Плотность бетона в большой степени зависит от вида крупного заполнителя. Крупным заполнителем служил карбонатный щебень известняк, полученный в результате промышленной разработки карьера «Богатырь» в Жигулевских горах (фото1 -3). Фото 1. Вид на карьер «Богатырь» со стороны с. Ширяево Фото 3. Разработка известняка Фото 2. Карьер «Богатырь» вид сверху Фото 4. Снимок электронного микроскопа образца плотного известняка. Величина зёрен от 1 до 4 микрон. Плотность и хорошее смешение зернистой основы говорит о прочной структуре Известняками называются осадочные горные породы, состоящие из кальцита, к которому обычно примешивается доломит и мелкообломочный материал. Плотные известняки состоят из плотной тонкокристаллической массы (фото 4). Среднюю плотность бетона определяли на стандартных образцах с размерами 10х10х10 см, изготовленных в форме куба и высушенных до постоянной массы (фото5.) при t= 1200С. По формуле: ρ = m\V , где: ρ – плотность материала; m – масса материала определяется с помощью лабораторных весов (фото 6.); V – объем образца определяется как произведение трех сторон куба (фото 7.). Фото 5. Сушильный шкаф для образцов Фото 6. Определение массы образца с помощью лабораторных электронных весов Фото 7. Определение объема образца Таким образом, средняя плотность бетона оказалась равной: ρ = 2300 / 1000 = 2,3 гр/см3 (2300 кг/м3). 1.2. Определение предела прочности тяжелого бетона разрушающим методом с помощью гидравлического пресса Прочность бетона зависит от его составляющих: заполнителей и цемента. Заполнители улучшают технические свойства бетона – увеличивают его прочность, уменьшают деформацию конструкции под нагрузкой. Качество заполнителя (щебня) характеризуется, прежде всего, прочностью горной породы из которой он получен. Заполнители сильно различаются между собой по прочности. Наиболее высокими прочностными характеристиками обладают такие горные породы, как гранит, базальт, диабаз, известняк и их аналоги. В данной работе испытывался бетон на щебне из горной породы известняк, полученном при разработке карьера «Богатырь» Самарской области (фото 8). Прочность крупного заполнителя определяли методом раздавливания его пробы в металлическом цилиндре (рисунок 2), с вычислением показателя дробимости по формуле: Dдр = [(m1 – m2) / m1] *100, где: m1 – проба щебня, кг m2 - масса остатка на контрольном сите после просеивания раздробленной в цилиндре пробы щебня, кг. Фото 8. Щебень из горной породы известняк, полученном при разработке карьера «Богатырь» Рисунок 2. Схема определения прочности крупного заполнителя; d и h – диаметр и высота цилиндра, равны 15 см. Щебень до испытания подвергали рассеву в стандартных ситах на фракции от 5 до 10 мм, от 10 до 20 мм и от 20 до 40 мм. Щебень каждой фракции в количестве 3 кг помещали в цилиндр, вставляли плунжер (фото 9) и на щебень с помощью гидравлического пресса (фото 10) передавали усилие до 20000 кгс. Фото 9. Подготовка щебня для испытания на дробимость Фото 10. Испытание щебня с помощью гидравлического пресса на прочность Раздробленные пробы щебня просеивали через сита с отверстиями: 1,25 мм для фракций 5-10 мм; 2,5 мм для фракций 10-20 мм; 5.0 мм для фракций 20-40 мм. Остаток щебня на сите после просеивания взвешивали и определяли показатель дробимости для каждой испытанной фракции: Dдр 1 для фракций 5-10 мм; Dдр 2 для фракций 10-20 мм; Dдр 3 для фракций 20-40 мм. Таким образом, Dдр 1 = [(3-2,64) / 3]*100 = 12%; Dдр 2 = [(3-2,55) / 3]*100 = 15%; Dдр 3 = [(3-2,64) / 3]*100 = 12%/. Учитывая, что щебень заполнителя состоит из смеси зерен нескольких фракций, показатель дробимости вычисляли как среднее арифметическое результатов испытания отдельных составляющих фракции: Dдр = (12+15+12) / 3 = 13%, что соответствует марки щебня по дробимости М 800. Для испытаний предела прочности тяжелого бетона были изготовлены стандартные образцы в виде куба с размерами 10х10х10 см., которые разрушали приложенной к ним нагрузкой с помощью гидравлического пресса (фото 11). В момент разрушения фиксировалась нагрузка Р, после чего, расчеты производили по формуле: Rсж = P \ S (кгс/мс2, или МПа), где:Rсж – предел прочности при сжатии; P – разрушающая нагрузка; S – площадь поперечного сечения образца. При испытании бетонного образца в прессе напряжения возникают не только в образце, но и в плитах пресса. Так как модуль упругости стали намного выше модуля упругости бетона, то даже при одинаковых напряжениях деформации, возникающие в плитах пресса, в том числе поперечные деформации от действия растягивающих напряжений, оказываются меньше, чем деформации бетона. Между плитами пресса и образцом обычно действуют силы трения, в результате чего поверхность бетонного образца, прилегающая к плитам пресса, имеет одинаковые с последними деформации. Эти деформации значительно меньше деформаций в других сечениях (рисунок 3). Фото 11. Испытание образцов бетона с помощью гидравлического пресса Рисунок 3. Схема разрушения бетонного куба при испытании (пунктиром показана ориентировочная область влияния «эффекта обоймы») Фото 12. Форма разрушения образца тяжелого бетона при испытании с помощью гидравлического пресса Проведенные испытания показали следующие результаты:Rсж = 44000 / 100 = 440 кгс/ см2 (44 МПа). 1.1.3. Определение предела прочности тяжелого бетона неразрушающим методом с помощью ультразвукового тестера Неразрушающий метод определения предела прочности тяжелого бетона используется в том случае, когда испытывается бетонная конструкция в уже построенном здании. Для этих целей можно применять ультразвуковой тестер (фото 13). Принцип его работы основан на прохождении ультразвука через толщину бетонной конструкции (в метрах в секунду). Для определения предела прочности бетона (Rсж) используют переводной график (график 1). Фото 13. Испытание бетона с помощью ультразвукового тестера График 1. Влияние вида щебня на скорость ультразвука: 1- песчаник; 2- известняк; 3 - гранит; 4 – доломит; 5- известняк афониттовый; 6- долоимт. Для сравнения и подтверждения результатов, полученных при испытании бетонных образцов с помощью гидравлического пресса, образцы тяжелого бетона испытывали с помощью Тестера Ультразувкового УК 1401. Скорость прохождения ультразвука (ν ) равнялась 4200 м/сек., что соответствует пределу прочности (Rсж) 440 кгс/ см2 . 2. Изучение основных свойств легкого бетона Снизить высокую среднюю плотность бетона можно применением пористого заполнителя, вместо плотного. Надо предельно насытить легкий бетон пористым заполнителем, как самой легкой его частью, и ввести как можно меньше цементного камня – самой дорогой, нестойкой, а главное тяжелой составляющей. В зависимости от назначения и технических свойств легкие бетоны разделяют на конструкционные, применяемые для изготовления несущих конструкций (стены, перекрытия и др.); теплоизоляционные, используемые в ограждающих слоистых конструкциях как утеплитель и для теплоизоляции, звукопоглощения; конструкционно-теплоизоляционные – для ограждений. В качестве крупного заполнителя для получения легкого бетона используют керамзитовый гравий, аглопоритовый щебень, шлаковую пемзу. 2.1. Изучение физико-механических свойств легкого теплоизоляционного бетона 2.1.1. Определение средней плотности легкого теплоизоляционного бетона В качестве крупного заполнителя был применен керамзитовый гравий (фото 14). Фото 14. Гранулы керамзитового гравия Фото 15. Определение объема образца легкого бетона с заполнителем из керамзита Рисунок 16. Определение массы образца легкого бетона Для испытаний легкого бетона использовались стандартные образцы в виде куба с размерами 10х10х10 см (фото15). Таким образом, объема образца V = 1000 см3 (1 м3), а масса m = 500 гр. (фото16). В результате расчетов средняя плотность легкого теплоизоляционного бетона оказалась равной: ρ = 500 / 1000 = 0,5 гр / см3 (500 кг/м3). Так же в легких бетонах можно использовать котельные топливные шлаки, т.е. отходы от сжигания угля, что имеет большой экономический эффект и является одним из путей в решении проблемы охраны окружающей среды. 2.1.2. Определение предела прочности легкого теплоизоляционного бетона Предел прочности легкого теплоизоляционного бетона определяли с помощью гидравлического пресса, изготовив образцы с размерами 10Х10Х10 см (фото17). Фото 17. Определение предела прочности легкого теплоизоляционного бетона с помощью гидравлического пресса В результате проведенных испытаний, получили следующие показатели предела прочности: S = 100см2; P = 5000 кгс; Rсж = 5000 / 100 = 50 кгс/ см2 (5 МПа). 1.Изучение физико-механических свойств легкого конструкционного бетона Главные показатели качества легких конструкционных бетонов – плотность и прочность. Оба свойства изменяются с пористостью противоположным образом. Проведенные выше испытания тяжелого бетона на плотном заполнителе из карбонатного щебня и легкого теплоизоляционного бетона на керамзитовом гравии доказали, что прочность повышается с увеличением плотности материала и наоборот. Отсюда возникает вопрос, можно ли увеличить прочность материала, не повышая существенно его плотности? В тяжелых бетонах есть способ повышения прочности путем перехода с более слабых заполнителей на более прочные, плотные (гранит, базальт, диабаз), в результате чего увеличивается средняя плотность бетона. В легких же бетонах плотность должна быть как можно меньше. Для изучения данного вопроса были изготовлены образцы легкого бетона с применением высокопрочного керамзита. Керамзит – это керамический материал, получаемый обжигом глиняных гранул. Это легкий и прочный заполнитель. В изломе гранула керамзита имеет структуру застывшей пены с прочной оболочкой (рисунок 4). Рисунок 4. Схема гранулы керамзита в изломе Рисунок 5. Структура легкого теплоизоляционного бетона Рисунок 6. Структура легкого конструкционного бетона Так же было увеличено количество цементного камня, по сравнению количеством в легком теплоизоляционном бетоне. Гранулы керамзитового гравия в легком теплоизоляционном бетоне располагаются близко друг к другу (рисунок 5), количество цементной матрицы невелико. В легком конструкционном бетоне несколько изменяем структуру, увеличивая количество цементной составляющей, что приводит к более свободному расположению гранул керамзита в теле материала. Кроме того, в состав включаем мелкий заполнитель – песок кварцевый (рисунок 6). Это несколько увеличило плотность материала, но значительно повысило его прочность, по сравнению с прочностью легкого теплоизоляционного бетона. 2.2.1. Определение средней плотности легкого конструкционного бетона После определения массы и объема образца получили следующие данные по средней плотности: m = 1500 гр (1 кг); V = 1000 см3 (1 м3); ρ = 1500 / 1000 = 1,5 гр / см3 (1500 кг/м3). 2.2.2. Определение предела прочности легкого конструкционного бетона Предел прочности легкого конструкционного бетона определяли с помощью гидравлического пресса (фото 18). Фото 18. Испытание образца легкого бетона на высокопрочном керамзитовом гравии Результаты испытаний следующие: S = 100см2; P = 30000 кгс; Rсж = 30000 / 100 = 300 кгс/ см2 (30 МПа). Выводы: • Сравнив полученные результаты, мы наблюдаем, что прочность материала зависит от его структуры и плотности, т.е. прочность материала можно повысить следующими способами: - для тяжелых бетонов: увеличить плотность композита за счет применения более тяжелого и прочного крупного заполнителя; - для легких бетонов: изменить структуру композита за счет менее плотной упаковки гранул керамзита высокой марки и увеличения количества цементной составляющей (таблица 2). • Таким образом, после проведенных испытаний мы наблюдаем взаимосвязь свойств (предела прочности и средней плотности), которые можно регулировать, изменяя структуру и строение материала. Таблица 2. Разновидности бетонов и результаты испытаний образцов на предел прочности № п/п Вид бетона Средняя плотность, ρ, кг/м3 Предел прочности при сжатии, Rсж, кгс/ см2 (МПа) 1 Тяжелый бетон на карбонатном жигулевском щебне 2300 440 (44) 2 Легкий теплоизоляционный бетон на керамзитовом гравии Легкий конструкционный бетон на керамзитовом гравии 500 15 (1,5) 1650 320 (32) 3 Список литературы • Перышкин А.В. Физика. 7 кл.: Учеб. для общеобразоват. Учреждений / А.В. Перышкин.- 14-е изд. – М.: Дрофа, 2010. – 192 с. • Баженов Ю.М. Технология бетона. Учебник / Ю.М. Баженов – М.: Изд-во АСВ, 2007.- 528 с. • Рыбьев И.А. Материаловедение в строительстве : Учеб. пособие для студ. Высш. учеб. заведений / И.А. Рыбьев, Е.П. Казеннова, Л.Г. Кузнецова, Т.Е. Тихомирова.- М.: Издательский центр «Академия», 2008.- 528 с. Соколов Ростислав, 8 «б» класс, МОУ СОШ №13, г. Самара, 2011.