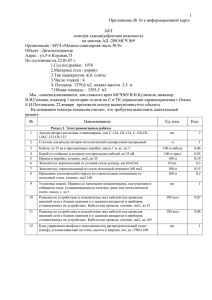

4. РАЗРАБОТКА СТЕНДА ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС 4.1 Анализ патентного исследования

advertisement

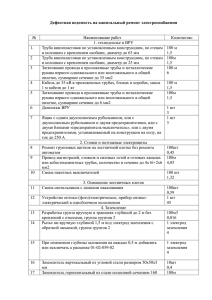

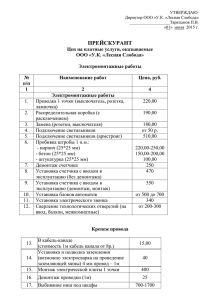

4. РАЗРАБОТКА СТЕНДА ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС 4.1 Анализ патентного исследования По теме выполняемого проекта был проведен поиск аналогичных конструкций, в результате которого был выявлен следующий аналог: «Устройство для правки ободов колес», Автор Малолетко В. А. Стенд предназначен для правки деформированных штампованных дисков колес легковых автомобилей по реборде и ее основанию. Стенд стационарный, с электромеханическим и ручным винтовым приводами. Метод правки профиля обода обкатка роликами. Максимальный диаметр обслуживаемых дисков шестнадцать дюймов, напряжение питания триста восемьдесят вольт, потребляемая мощность 1,5 кВт, габариты 870х885х1230 мм, масса 220 кг. . Минимальный процент восстановления по геометрии, после приобретения соответствующих навыков до 98%. На станине смонтирована приводная оправка для установки на ней исправляемого колеса и механизм правки в виде установленного на опорах центрального профилирующего ролика и двух боковых правильных роликов, консольно установленных на поворотных рычагах, соединенных траверсой. Опора механизма правки выполнена в виде вилкообразного рычага, одна ось которого закреплена на станине с возможностью покачивания, другая несет центральный профилирующий ролик. В боковых поворотных рычагах выполнены сквозные продольные прорези, в которых перемещается ось центрального ролика. Привод боковых роликов ручной, выполнен в виде ходового винта, соединенного резьбой с траверсой, которая свободно установлена на опоре. На ходовом винте установлены коромысло с упором в боковую поверхность вилкообразного рычага и рукоятка вращения винта. Обод колеса, вращаясь, обкатывается между прижатыми с усилием друг к другу центральным и боковыми роликами, в результате чего происходит правка. Недостатками стенда является то, что конструкция является очень сложной, применение гидроцилиндров и гидросистемы осложняет ремонт, стенд является дорогим. 4.2 Конструктивная разработка стенда В республике Карелии много плохих дорог, при езде по ним обода колес могут деформироваться. В настоящем дипломном проекте выбрана конструктивная разработка стенда для правки дисков колес, что является очень актуальным для данного предприятия. Для обеспечения удобства в работе и упрощения установки используются правка ободов колес симметричного типа с ручным приводом. Благодаря рациональной схеме восприятия усилий стенд нетрудоемок в изготовлении и удобен в эксплуатации. Перестройка его на любой тип и размер диска исключительно проста. 4.3 Определение необходимого крутящего момента Основным показателем работы стенда является крутящий момент на выходном валу редуктора необходимый для нормальной правки диска. M êð 716, 2 N ðåä n где N РЕД - мощность на выходном валу редуктора, 1.1 кВт [по данным стенда], n - частота вращения диска для нормальной правки, 10 об/мин M êð 716, 2 1.1 1.36 107 Нм 10 4.4 Выбор электродвигателя В стенде взятом за основу для разработки проекта используется электродвигатель 4АМ90L6У3 ,с номинальной мощностью 1.5 кВт, и номинальной частотой 935 об/мин. Данный двигатель обладает всеми необходимыми характеристиками и в замене не нуждается. 4.5 Расчет клиноременной передачи Определяем диаметр ведущего шкива. Из условия долговечности для проектируемых ремней: d1 (35...70) , (3.4.1) где δ – толщина ремня, выбираем по таблице 5.1/15/, 2.8мм. d1 40 2.8 112 мм. Полученное значение округляем до ближайшего стандартного по таблице К40[8]. Он равен 112 мм. Определим диаметр ведомого шкива: d 2 u d1 (1 ), (3.4.2) где u – передаточное число ременной передачи, ε =0.01…0.02 – коэффициент скольжения. u n НОМ , n РЕД где nНОМ - номинальная частота двигателя, nРЕД - частота вращения на входном валу редуктора, 630 об/мин, u 935 1.48 630 d 2 1.48 112 (1 0.01) 164 мм. Получено значение округляем до ближайшего стандартного по таблице К40/1/. d2 160 мм. Определяем фактическое передаточное число uФ и проверим его отклонение u от заданного u : uФ d2 ; d1 (1 ) u uФ u u 100% 3% , (3.4.3) uФ 160 1.44; 112 (1 0.01) u 1.44 1.48 100% 2.7% 1.48 Отклонение находиться в пределах допустимого. Определяем ориентировочное межосевое расстояние a, мм: a 1,5 (d1 d 2 ), (3.4.4) a 1,5 (112 160) 408 мм. Определим расчетную длину ремня l, мм: l 2a l 2 600 2 (d 2 d1 ) (d 2 d1 ) 2 ; 4a (3.4.5) 3.14 (160 112) 2 (160 112) 1628 мм. 2 4 600 Полученное значение, принимаем по стандарту из ряда чисел (cт. 81[8]), l 1600 мм. Уточним значение межосевого расстояния a по стандартной длине l : a a 2 l (d 1 2 l (d 2 d1 ) 8 1 2 1600 3.14 (160 112) 8 d1 ) 8 ( d 2 d1 ) 2 2 2 2 1600 3.14 (160 112) 2 , 8 (160 112) 2 (3.4.6) 585 мм. Определяем угол обхвата ремнем ведущего шкива: 1 180 57 1 180 57 d 2 d1 , a (3.4.7) 160 112 175 град. 585 Определим скорость ремня: d1 n1 60 *10 3 [ ] , (3.4.8) где [ ] - допускаемая скорость, 35 м/с.(ст. 81[8]). 3,14 112 935 5,4 м/с. 60 10 3 Определим частоту пробегов ремня: U l [U ] , где [U]=15 c-1 – допускаемая частота пробегов.(cт 82 [8]). U 1.6 0.19 c-1 5.4 (3.4.9) Определим окружную силу, передаваемую ремнем: Ft PНОМ 10 3 , (3.4.10) где PНОМ - номинальная мощность двигателя. Ft 1.5 10 3 94,6 Н. 5.4 Определим допускаемую удельную окружную силу: [ П ] [ O ]C C C C C d C F , (3.4.11) где [ O ] - допускаемая приведенная удельная окружная сила, определяем по таблице 5.1/1/, [ O ] =0.9 Н/мм2, по таблице 5.1 [8]. C =0.8 - коэффициент угла наклона линии центров шкивов к горизонту, C =0.97 – коэффициент угла обхвата на меньшем шкиве, C =1.03 – коэффициент влияния натяжения от центробежной силы, C =0.9 – коэффициент динамичности нагрузки и длительности работы, Cd = 0.95 – коэффициент влияния диаметра меньшего шкива, C F =0.85 – коэффициент неравномерности распределения нагрузки между кордшнурами и уточными нитями плоского ремня, С – коэффициенты берем из таблицы 5.2[8]. [ П ] 0.9 0.8 0.97 1.03 0.9 0.95 0.85 0.52 Определим ширину ремня: b b Ft , [ П ] (3.4.12) 94,6 65 мм. 2.8 0.52 Значение ширины ремня округляем до стандартного значения ст.84 [8], b=63 мм, B=71 мм – стандартное значение ширины шкива. Определим площадь поперечного сечения ремня: А b, (3.4.13) А 2.8 63 176.4 мм2. Определим силу предварительного натяжения ремня: F0 A 0 где 0 =2 Н/мм2 – предварительное напряжение. (3.4.14) F0 176.4 2 352.8 Н. Определим силы натяжения ведущей F1 и ведомой F2 ветвей ремня: F1 F0 F1 352.8 Ft ; 2 94.6 400.1 Н; 2 F2 F0 Ft , 2 F2 352.8 (3.4.15) 94.6 305.5 Н. 2 Определим силу давления ремня на вал: FОП 2 F0 sin( FОП 2 352.8 sin( 1 2 ), (3.4.16) 175 ) 704.9 Н. 2 Проверим прочность ремня по максимальным напряжениям в сечении ведущей ветви: MAX 1 И [ ] , где 1 - напряжение растяжения, Н/мм2, 1 1 (3.4.17) F0 Ft A 2A 352.8 94.6 2.3 Н/мм2, 176.4 2 176.4 И - напряжение изгиба, Н/мм2, И E И d1 EИ =80…100 мм2, - модуль продольной упругости при изгибе для прорезиненных ремней, (ст. 84 [8]) И 90 2.8 2.25 Н/мм2, 112 - напряжение от центробежных сил, Н/мм2 , 2 10 6 , = 1000…12000 кг/м3- плотность материала ремня, стр.85[10], 1100 5.4 2 10 6 0.32 Н/мм2, [ ] =8 Н/мм2 – допустимое напряжение растяжения,стр.85[8], MAX 2.3 2.25 0.32 4.87 Н/мм2. Расчеты показали, что напряжение растяжению удовлетворяет требования выбранного ремня и передачи. Определим вращающийся момент: TВХ TВХ N РЕД 2n РЕД TВЫХ ; 1.1 278 Нм 2 3.14 630 TВЫХ Т ВХ u , (3.4.18) 278 1.48 507.9 Нм 0.81 4.6 Проверочный расчет шпоночных соединений Шпонки подбираются по ГОСТ в зависимости от диаметра вала, а затем выполняется проверочный расчет на смятие. Диаметр выходного конца вала электродвигателя d = 24 мм. По таблице К42 [8] выбираем ширину шпонки “ b” и высоту шпонки “h”. b = 8 мм, h = 7 мм, t1 = 4 мм. Длину шпонки принимаем из ряда стандартных длин, учитывая при этом, что длина шпонки должна быть меньше длины ступени вала на 3…10 мм. Так как длина выходного конца вала L = 50 мм. Длина шпонки равна 45 мм. Расчетная длина шпонки: LР LШ b , (3.5.1) LP 45 8 37 мм. Расчет шпонки на смятие: СМ FT [ СМ ] , ACM где FT - окружная сила, передаваемая шпонкой, FT 2T1 d T1 - вращающий момент электродвигателя, T1 N ДВГ 10 3 2т ДВГ , (3.5.2) 1.5 10 3 0.26 Нм 2 3.14 935 T1 FT 2 0.26 1.7 Н, 0.024 ACM - площадь смятия, ACM h t1 , LP ACM 74 0.08 мм2, 37 [ СМ ] = 110-190 Н/мм2 - допустимое напряжение смятию. СМ 1.7 21.3 Н/мм2. 0.08 Условие прочности выполняется, шпонка является прочной. Выбираем шпонку 87*36 ГОСТ 23360 – 78. 4.7 Расчет болтового соединения При работе стенда болтовое соединение испытывает срез. Формулы проверочного и проектировочного расчетов болта на срез имеют следующий вид: СР 4F [ СР ] , d 2 i (3.6.1) где F - внешняя сила, F 2 TВЫХ d d = 60 мм – диаметр болтового соединения, F 2 507.9 16930 Н, 0.06 i - число плоскостей среза, 1[по данным стенда], [ СР ] = 120 МПа - допустимое напряжение на срез, для стали 40Х таблица 25.1 [10]. СР 4 16930 6 МПа 3.14 60 2 1 Прочность выполняется. 4.8 Расчет винтового соединения Для расчета винтового зажима нужно определить силу зажима W. Сила зажима находится по формуле: W Q l rcp tg ( пр ) , (3.7.1) где l - длина рукояти (ключа), мм; rcp - средний радиус резьбы, мм; α - угол подъема резьбы; Q - усилие на рукоять; φпр - приведенный угол трения. У механизмов с трапецеидальной или треугольной резьбой, гайка перемещается по V-образному желобу, а трение в желобе при прочих равных условиях больше чем на плоскости. В таких случаях пользуются приведенным коэффициентом трения fтp, выраженном через коэффициент трения f при плоском контакте. f f , cos (3.7.2) где β – половина угла при вершине профиля резьбы; f при f =0.1 f 1.15 f , cos 30 (3.7.3) φпр = arctg 0.115 = 6.56°. Если учесть, что противодействующее усилие силе W будет незначительным, зададимся прижимаемым усилием W = 20 кг. По нормам техники безопасности усилие на рукояти не должно превышать 2..4кг. Принимаем значение Q = Зкг. Длина рукояти в этом случае будет равна 300 мм. Определим номинальный диаметр винта по осевому усилию и допускаемым напряжениям: р W [ p ], F (3.7.4) где [ p ] = 80 МПа - допустимое напряжение растяжения материала винта таб.15[10], W = 200 H - осевое усилие, F - площадь сечения. F F W , [ p ] 0.5 (3.7.5) 200 5 10 6 м 2 6 80 10 0.5 Определим диаметр винта: d 4F , (3.7.6) 4 5 10 6 2.5 10 3 м. 3.14 d По условию жесткости принимаем d = 28 мм. По ГОСТ 4771-91 принимаем трапецеидальную резьбу трап 28x8. В соответствие с таблицей 10.5 [11]. Условие самоторможения винта α < 6,56°. Для нахождения угла подъема резьбы воспользуемся следующей формулой: tg P , 2 rcp где P – шаг резьбы, мм. rcp d 0.94 P , 2 rcp 28 0.94 8 11.24 мм, 2 tg 8 0,113, 2 3,14 11,24 Отсюда arctg 0.113 6 , 6 < 6,56 => условие самоторможения выполняется. (3.7.7) 4.9 Расчет оси Качающийся рычаг воздействует на ось, что вызывает нагрузки и деформации, поэтому ось нужно рассчитать на деформацию среза. Формулы на срез имеют следующий вид: СР 4F [ СР ] , d 2 i (3.8.1) где F = 33860- сила действующая на ось в двух направлениях d - диаметр оси, i - число плоскостей среза, 2 [по данным стенда], [ СР ] = 140 МПа - допустимое напряжение на срез, для стали 45Х таблица 25.1 [10]. 140 4 33860 3.14 d 2 2 d= 12.4 мм. Диаметр вала должен быть больше 12.4 мм, принимаем 16 мм при этом прочность будет обеспечена с запасом.